Устройство для вытягивания акриловых волокон в среде пара под давлением и механизм автоматического втягивания для упомянутого устройства

Иллюстрации

Показать всеУстройство для вытягивания жгутов волокна в среде пара под давлением содержит удлиненную камеру (2) вытягивания, имеющую преимущественно прямоугольное сечение малой высоты, в которой жгуты (Т) подвергаются обработке насыщенным или перегретым паром при высокой температуре и давлении и одновременно подвергаются операции механического вытягивания. Камера (2) вытягивания имеет достаточную ширину для размещения множества жгутов (Т), расположенных рядом друг с другом в плоскости перемещения, и образована в контейнере (1) для вытягивания, выполненном из алюминия. Упомянутый контейнер (1) для вытягивания размещается в опорной конструкции (3-9), обладающей более высокой структурной жесткостью, чем контейнер (1) для вытягивания, которая содержит множество контактных элементов (8-9), приспособленных для определения заданного положения контейнера (1) для вытягивания относительно направления, перпендикулярного плоскости перемещения жгутов (оси z), и для обеспечения ограниченной подвижности контейнера (1) для вытягивания в двух других перпендикулярных друг другу направлениях, которые лежат в упомянутой плоскости (осей х и y, длины и ширины соответственно), достаточной, чтобы обеспечить термическое расширение контейнера (1) для вытягивания в этих двух направлениях, в то же время поддерживая упомянутый контейнер плоским, несмотря на влияние внутренних напряжений, способных вызывать выгибание и скручивание контейнера (1) для вытягивания. 2 н. и 23 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к устройству для вытягивания акриловых волокон в среде пара под давлением, в частности для акриловых волокон, используемых в качестве прекурсоров в процессе изготовления углеродного волокна, и к механизму автоматического втягивания для упомянутого устройства.

Уровень техники

Углеродные волокна состоят из тонких нитей, обычно непрерывных или имеющих заданную длину, с диаметром в пределах 2,5-12 мкм, предпочтительно 5-7 мкм, преимущественно состоящих из атомов углерода. Атомы углерода взаимно связаны в кристаллической матрице, в которой отдельные кристаллы выровнены, в большей или меньшей степени, вдоль продольной оси волокна, тем самым придавая волокну чрезвычайно высокую прочность в сравнении с его размером.

Затем тысячи углеродных волокон собирают вместе, чтобы образовать нитку или жгут, и затем данный жгут может быть использован как он есть или введен в ткацкий станок, чтобы образовать ткань. Полученную таким образом нить или ткань пропитывают смолами, обычно эпоксидными смолами, и затем подвергают формованию для получения композитных изделий, обладающих очень малым весом и высокой прочностью.

Углеродные волокна фактически представляют собой точку перехода между органическими и неорганическими волокнами, их изготавливают исходя из органических волокон, которые преобразуют посредством термомеханической обработки и пиролиза, во время которого сначала происходит переориентация молекулярных сегментов внутри отдельных волокон, а затем, при более высоких температурах, происходит удаление кислорода, водорода и большей части азота, так что конечное волокно состоит на 90-99% из углерода и в остальном из азота.

В настоящее время углеродные волокна изготавливают посредством преобразования искусственных волокон (в промышленном масштабе - вискозы, в экспериментальных целях – лигнина) или синтетического продукта (полиакрилонитрила по меньшей мере 90% мирового производства, а также полибензоксазола (polybenzoxazole - PBO) и, в экспериментальных целях, других термопластичных волокон) или остатков при перегонке нефти или перегонке дегтя (асфальтовых смол).

В случае углеродных волокон, получаемых посредством преобразования полиакрилонитрильных (PAN) синтетических волокон, к каковой области относится настоящее изобретение, исходное полиакрилонитрильное волокно (так называемый прекурсор) должно отличаться соответствующим химическим составом, за счет особой молекулярной ориентации и особой морфологии, так что из упомянутого прекурсора можно получать конечное углеродное волокно с удовлетворительными структурными и механическими характеристиками. Молекулярная ориентация, придаваемая исходному акриловому волокну, посредством различных обработок для вытягивания, по существу оказывает позитивное влияние на структурную однородность и прочность на разрыв и модуль упругости конечного углеродного волокна; однако напряжение, вызываемое в волокне во время операций вытягивания, не должно быть чрезмерно высоким, поскольку в этом случае возникают структурные дефекты, как на поверхности, так и внутри волокна.

Требуемое изменение молекулярной ориентации и морфологии полиакрилонитрильного синтетического волокна получается посредством механического вытягивания волокна при высокой температуре. Операции вытягивания данного типа обычно осуществляются в горячей воде (сырое вытягивание) с последующей обработкой для сдерживания стягивания на группах из 12-60 валков, подогреваемых паром, по которым принудительно прогоняют волокно. Упомянутые валки имеют регулируемые скорости и температуры, так что волокно сначала подвергается постепенному просушиванию, а затем стабилизации и принудительному оседанию. Под этим последним термином подразумевается заполнение микрозазоров, которые образуются в волокнах в результате удаления прядильного растворителя посредством диффузии в воду и при последующем испарении последней.

Однако устройства вышеописанного типа, широко использующиеся в текстильной промышленности, не дают удовлетворительных результатов, если PAN волокна должны быть затем использованы в качестве прекурсоров углеродных волокон, вследствие того, что сырым способом невозможно достигнуть высоких степеней окончательного вытягивания, требуемых для надлежащей ориентации молекул, с учетом последующих этапов обработки. Фактически только пластицирующее действие насыщенного пара при высоких температурах (от 120°С до 190°С) на акриловый полимер позволяет получать такие степени вытягивания (от 1,2 до 4 на готовом и уже не сыром вытягиваемом волокне), при этом степени вытягивания позволяют получать наилучшие результаты в плане качества получаемого волокна, с учетом требований последующих этапов окисления и карбонизации волокна.

Собственно говоря, в ряде более ранних патентов уже предлагалось осуществлять операции вытягивания в среде насыщенного или перегретого пара. Когда в зоне вытягивания находится насыщенный пар, он позволяет обеспечить очень быструю и равномерную передачу скрытого тепла конденсации внутри жгута волокон. В то же время, конденсационная вода, которая образуется на волокнах при высокой температуре, оказывает пластицирующее действие на упомянутые волокна, позволяя увеличить степень вытягивания без необходимости увеличения растягивающего напряжения до таких уровней, которые вызывают структурные дефекты в волокнах. Для предотвращения риска ранней конденсации в устройствах для вытягивания часто применяют умеренный перегрев пара.

Операции вытягивания при использовании насыщенного или перегретого пара под давлением осуществляются в соответствующих устройствах, в которых обрабатываемые волокна направляются в камеру, заполняемую насыщенным или перегретым паром; упомянутая камера содержит паровые уплотнения, обычно лабиринтного типа, в отверстиях для впуска и выпуска волокна, чтобы ограничивать потери пара. Помимо ограничения потребления пара, другая важная проблема, которую нужно решать при проектировании таких устройств, заключается в случайных трущихся контактах, которые могут возникать между движущимися волокнами и неподвижными деталями устройства, каковые контакты, как известно, вызывают нежелательное истирание волокон вследствие повреждения поверхности, локального перегрева или повышенного напряжения дальше по ходу от точки контакта, каковое истирание может стать причиной возможного обрыва отдельных нитей. Это впоследствии вызывает дополнительные трения и заедания, которые могут приводить даже к обрыву всего жгута.

В зависимости от формы сечения камеры вытягивания, известные в настоящее время устройства для вытягивания можно разделить по существу на три категории:

1. Устройства с малоразмерными камерами для вытягивания круглого сечения, при этом диаметр камер равен расстоянию между осями прогона соседних жгутов или не больше чем удвоенное упомянутое расстояние, рассматривая один или несколько трубчатых элементов, в каждом из которых принудительно прогоняется один жгут волокна.

2. Устройства с крупноразмерными камерами вытягивания круглого сечения, по своей компоновке подобными паровым аккумуляторам, но снабженными лабиринтными уплотнениями в их концах, вместо этого приспособленными для размещения множества расположенных рядом жгутов волокон. Огромное количество пара, содержащегося в упомянутых устройствах, с получающимися в результате продолжительными периодами заполнения и опорожнения, и сложностью контролирования термических деформаций упомянутых камер, в значительной степени ограничивают их распространение, так что в данном описании они дополнительно не рассматриваются.

3. Устройства с маловысотными камерами вытягивания прямоугольного сечения, приспособленные для размещения множества расположенных рядом жгутов волокон.

JP-2008-214795 и JP-2008-240203, обе от имени компании Toray Industries Inc., раскрывают устройства первого типа, в которых жгут, содержащий 4000-12000 волокон, плотностью 3,0-6,0 дтекс подвергается обработке в паровой камере под давлением 0,45-0,70 Мпа. Выходящие вытянутые волокна имеют плотность 0,5-1,5 дтекс.

JP-2009-256820 и WO-2012-108230, обе от имени компании Mitsubishi Rayon Co., раскрывают устройства с прямоугольной камерой, в которых множество расположенных рядом жгутов подвергаются обработке. Определены предпочтительные размерные величины отдельных элементов лабиринтных уплотнений (отношение высота/ход менее 0,3) и расстояние между верхним и нижним уплотнением (<0,5 мм), когда устройство находится при своей рабочей температуре (140°C). Кроме того, описаны различные типы укрепляющих конструкций для ограничения термических деформаций устройства.

KR-2012-0090126, от имени компании Kolon Inc., раскрывает другой тип устройства для вытягивания с прямоугольной камерой.

WO-2012-120962, от имени компании Mitsubishi Rayon Co., раскрывает устройство с прямоугольной камерой, в котором в зонах уплотнений под давлением дополнительно предусмотрены вертикальные перегородки, которые сбоку ограничивают траекторию движения каждого отдельного жгута, чтобы ограничить потери пара и предотвратить любое взаимодействие между соседними жгутами.

Устройства с камерами вытягивания круглого сечения первого типа имеют преимущество меньших механических напряжений по сравнению с другими решениями и, следовательно, они допускают уменьшенные толщины их механической конструкции. Заключая в себе один жгут, лабиринтное уплотнение может содержать отверстие, строго ограниченное требованиями движения упомянутого жгута, при этом упомянутое отверстие может иметь как круглую форму, так и выполненным в виде прямоугольной щели. Первая форма представляет собой форму, которая минимизирует свободную зону в зонах впуска и выпуска жгута в и из устройства, и соответственно потери пара, но вынуждает жгут, естественно плоский, принимать круглую форму. С другой стороны, в таких устройствах изготовление уплотнений, которые не создают турбулентности, сложно и дорого и к тому же не допускает открытия упомянутого устройства, которое вследствие этого не может быть проверено внутри, кроме как разбирая на части. Кроме того, уплотнение круглого сечения должно иметь малый диаметр (<3 мм), чтобы не допускать чрезмерных потерь пара, а это делает его непригодным для обработки жгутов, содержащих больше 3000-6000 волокон. Поэтому даже если соединить в одном устройстве множество трубчатых камер, получается устройство с низкой производительностью.

Зато устройства для вытягивания с прямоугольной камерой имеют более простую конструкцию; к тому же при возможности размещения множества плоских жгутов, расположенных рядом друг с другом, каждый жгут большого размера, например, содержащий 2000 волокон, они способны легко обеспечить высокую производительность. С другой стороны, потери пара через широкие прямоугольные отверстия для впуска и выпуска жгута являются значительными, и это подразумевает более высокие производственные расходы. К тому же в устройствах с прямоугольной камерой термические расширения, которым подвергается устройство, когда его доводят до рабочей температуры, очень большие, именно вследствие больших размеров по длине и ширине самого устройства; кроме того, такие расширения, в отличие от тех, которые имеют место в устройствах с камерой круглого сечения, являются несимметричными относительно траектории жгута. Следовательно, легко происходят выгибание и скручивание устройства, как в поперечном, так и в продольном направлении, которые повышают возможности трущихся контактов между волокнами, подвергаемыми обработке, и неподвижными деталями устройства, с уже понятными проблемами истирания и возможным обрывом волокон.

Наконец, во всех вышеописанных типах устройств операции первоначального втягивания являются довольно трудоемкими вследствие закрытой конструкции камер вытягивания, их большой длины и малой высоты, свободной для пропускания жгутов. Поэтому в случае обрыва жгута необходимо останавливать производственную линию, чтобы в таком случае иметь возможность приступить к новому втягиванию жгута. Данный недостаток, конечно, более серьезный в случае устройств для вытягивания с прямоугольной камерой, в которых обрыв жгута неизбежно вызывает либо прерывание обработки всех других еще целых жгутов, чтобы приступить к операциям втягивания оборванного жгута, либо забраковывание всего производства оборванного жгута вплоть до конца изготавливаемой партии, причем оба варианта предполагают большие экономические затраты.

На текстильных предприятиях обычно в больших масштабах изготавливают прекурсор, и отдельные волокна собирают в пучки или жгуты, содержащие до 300000 отдельных волокон; например, самые малые жгуты, изготавливаемые на предприятиях данного типа, содержат 48000 волокон. Для предприятий данного типа применение систем для вытягивания с круглыми камерами (по одной для каждого жгута), как было описано выше, практически невозможно, и поэтому они неизбежно должны обрабатываться в устройствах для вытягивания с прямоугольной камерой. Существуют также предприятия, специально созданные для изготовления тонких жгутов, на которых производство осуществляется в малых или средних масштабах с изготовлением жгутов, содержащих 1000, 2000, 3000, 6000 и 12000 волокон. На таких предприятиях, вытягивание жгутов в среде насыщенного пара под давлением может осуществляться в устройствах с камерами круглого сечения, естественно с одним жгутом для каждой камеры.

Углеродные волокна, изготавливаемые на предприятиях первого типа, имеют более низкую себестоимость, определяемую высокой производственной мощностью таких фабрик, однако имеют более низкую степень однородности и вследствие этого больше пригодны для промышленных применений. Углеродные волокна, изготавливаемые на предприятиях второго типа, более равномерные и больше используются в авиационной промышленности, где уже существует стойкая тенденция использования более тонких жгутов углеродных волокон.

Проблема и решение

Устройство для вытягивания настоящего изобретения относится к третьей категории из вышеописанных категорий устройств для вытягивания, т.е. к устройствам с прямоугольной камерой вытягивания, с целью устранения основных недостатков существующих в настоящее время машин данного типа, которые были кратко упомянуты выше, т.е. трения волокон о неподвижные детали устройства в результате термических деформаций данного устройства; больших потерь пара от отверстий для впуска и выпуска пара; невозможности осуществления втягивания оборванных жгутов во время работы устройства.

Таким образом, первой целью изобретения является создание механической конструкции устройства для вытягивания в среде насыщенного или перегретого пара, предпочтительно, для использования в процессе изготовления углеродных волокон, которая способна выдерживать термические расширения, обусловленные высокими температурами обработки, без геометрических изменений камеры вытягивания.

Другой целью изобретения является создание парового устройства для вытягивания, которое содержит усовершенствованную структуру лабиринтных уплотнений под давлением, без контакта с волокном, в соответствии отверстиями для впуска и выпуска жгута, для того чтобы обеспечить уменьшенное потребление пара в упомянутом устройстве.

И наконец, дополнительной целью изобретения является создание механизма для автоматического втягивания поврежденных или оборванных жгутов, который позволяет осуществлять операцию втягивания оборванного жгута без прерывания работы устройства для вытягивания по отношению к другим целым жгутам.

Эта проблема решается и эти цели достигаются, в соответствии с настоящим изобретением, посредством устройства для вытягивания в среде насыщенного или перегретого пара под давлением, содержащего признаки, указанные в пункте 1 формулы изобретения, и механизма автоматического втягивания для такого устройства, содержащего признаки, указанные в пункте 22 формулы изобретения. Другие предпочтительные признаки такого устройства и такого механизма указаны в дополнительных пунктах формулы.

Краткое описание чертежей

Дополнительные признаки и преимущества упомянутого устройства для вытягивания в среде насыщенного или перегретого пара под давлением в соответствии с настоящим изобретением станут в любом случае более очевидными из приведенного ниже подробного описания предпочтительного варианта осуществления упомянутого устройства, приведенного только в качестве неограничивающего примера и показанного в прилагаемых чертежах, из которых:

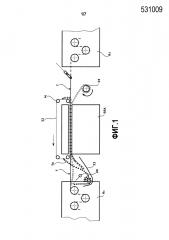

Фиг.1 представляет собой общий вид спереди устройства для вытягивания в соответствии с настоящим изобретением и связанного с ним механизма для втягивания;

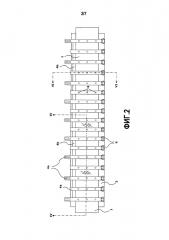

Фиг.2 представляет собой общий вид сверху устройства, показанного на фиг.1;

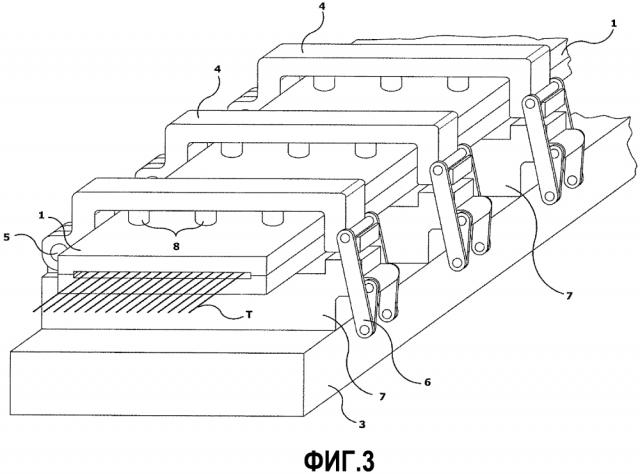

Фиг.3 представляет собой перспективный вид сверху, который схематично показывает первый вариант осуществления концевой части устройства для вытягивания в соответствии с настоящим изобретением;

Фиг.4 представляет собой вид в продольном разрезе второго варианта осуществления концевой части устройства для вытягивания в соответствии с настоящим изобретением, в соответствии с линией IV-IV, показанной на фиг.2;

Фиг.5 представляет собой увеличенный вид в разрезе участка уплотнения под давлением, показанного на фиг.4;

Фиг.6 представляет собой вид в поперечном разрезе устройства для вытягивания, показанного на фиг.4, в соответствии с линией VI-VI, показанной на фиг.2; и

Фиг.7 представляет собой перспективный вид сверху концевой части устройства для вытягивания в соответствии с настоящим изобретением, который показывает более подробно механизм втягивания для упомянутого устройства.

Подробное описание предпочтительного варианта осуществления

Для обработки множества жгутов Т, размещенных рядом, получения улучшенных результатов в плане эффективности, уменьшенной стоимости и доступности для обслуживания, упомянутое устройство для вытягивания настоящего изобретения содержит контейнер 1 для вытягивания, имеющий форму обычного параллелепипеда, состоящий из двух расположенных напротив частей, содержащих уплотнения, снабженные соответствующими прокладками 19 (фиг.6) на двух противоположных продольных краях, причем упомянутые части внутри имеют соответствующую форму, чтобы совместно образовать паровую камеру 2 вытягивания. Даная внутренняя паровая камера 2 вытягивания имеет очень небольшую высоту (в пределах 7-10 мм) и ширину, строго необходимые для размещения группы расположенных рядом жгутов Т и возможно механизма втягивания, который будет более подробно описан ниже. Такая конструкция позволяет упростить технологические операции и кроме того значительно уменьшить объем паровой камеры 2 вытягивания по сравнению с объемом обычной камеры вытягивания прямоугольного сечения, которая обрабатывает такое же количество жгутов, при соответствующем уменьшении количества пара внутри камеры 2. Следовательно, при операциях пуск/останов и/или техническом обслуживании устройства обеспечивается значительное уменьшение периодов времени герметизации/разгерметизации камеры 2.

Для обеспечения максимальной равномерности температуры внутри паровой камеры 2 вытягивания (ΔТ°≤1°С), упомянутые две части контейнера 1 для вытягивания выполнены из металлического материала с высокой теплопроводностью. Предпочтительными материалами для этой цели являются алюминий или легкие сплавы на основе алюминия, поскольку они сочетают в себе высокие механические свойства и низкий удельный вес с превосходной теплопроводностью.

Как было отмечено во вступительной части описания изобретения, паровая камера 2 вытягивания должна содержать насыщенный или перегретый пар при высокой температуре и давлении; таким образом, стандартные условия внутри камеры 2 могут изменяться в диапазоне температуры 120-190°С и диапазоне давления 1-10 бар. Предпочтительно, оптимальный рабочий режим находится в пределах 140-165°С (2,5-6 бар). В данных условиях температуры и давления, контейнер 1 для вытягивания должен быть надлежащим образом закреплен, чтобы две его составные части могли надежно оставаться во взаимном контакте в требуемом положении, несмотря на очень высокие нагрузки, оказываемые внутренним давлением пара на внутренние стенки упомянутых частей, в направлении открытия контейнера 1 для вытягивания. Однако если бы контейнер 1 для вытягивания поддерживался посредством рамы с обычной гиперстатической структурой - т.е. содержащей множество точек ограничения степеней свободы – то вследствие высокого температурного градиента между исходными условиями и рабочими условиями, он подвергался бы совершенно недопустимым термическим деформациям. Фактически, принимая во внимание значительный общий размер контейнера 1 (например, ширину 800-1400 мм и длину 6000-10000 мм) и уменьшенный размер по высоте внутренней паровой камеры 2 для вытягивания (в некоторых точках всего 7-10 мм между пластинами для распределения пара), совершенно понятно, что термическое расширение контейнера 1 в рабочих условиях, вследствие наличия упомянутого множества точек ограничения степеней свободы, вызывает отклонения (выгибание или скручивание) упомянутого контейнера по сравнению с исходными условиями, как в продольном, так и в поперечном направлении, такие, которые легко вызывают возможный контакт жгутов Т, движущихся через упомянутое устройство, с внутренними стенками паровой камеры 2 вытягивания и, в частности, с впускными и выпускными щелями упомянутой камеры и с соответствующими уплотнениями под давлением, которые, как будет более подробно показано ниже, имеют очень малые свободные высоты (0,3-2 мм, предпочтительно 0,5-1 мм).

Однако обеспечение малой общей высоты паровой камеры 2 вытягивания и еще более уменьшенной высоты соответствующих впускных и выпускных отверстий и уплотнений под давлением, как было установлено выше, является необходимым условием для достижения требуемой эксплуатационной эффективности устройства в плане коротких периодов времени герметизации и разгерметизации, очень низких градиентов температуры вдоль контейнера 1 для вытягивания и малого потребления пара. Для того чтобы выполнить эти противоположные требования, авторы данной заявки решили использовать инновационную опорную конструкцию контейнера 1 для вытягивания, которая кроме того, что обеспечивает возможность технического обслуживания заданного положения двух частей контейнера 1 относительно направления его открытия (оси z или направления, перпендикулярного плоскости перемещения жгутов Т), вместе с тем обеспечивает подвижность двух частей, образующих контейнер 1 в двух других перпендикулярных направлениях, которые лежат в плоскости упомянутых частей (осей x и y, продольной и поперечной, соответственно), достаточную, чтобы допускать термическое расширение двух частей контейнера в этих двух направлениях, Кроме того, такая опорная конструкция обладает большей структурной жесткостью по сравнению со структурной жесткостью контейнера 1 для вытягивания и поэтому способна принудительно поддерживать контейнер для вытягивания плоским, предотвращая выгибание и скручивание контейнера вследствие внутренних напряжений, обусловленных термическим расширением, которые появляются в упомянутом контейнере во время работы. Наконец, такая опорная конструкция отделена от «горячего» контейнера 1 соответствующим теплоизолирующим материалом, для того чтобы поддерживать упомянутую опорную конструкцию при «низкой» температуре близкой к комнатной температуре, и соответственно не вызывать в ней никакой проблемы значительного термического расширения. Таким образом, настоящее изобретение создано на основе этих идей и реализации их в технических вариантах осуществления, конкретно применимых и имеющих промышленно приемлемую стоимость. Такие варианты осуществления будут подробно показаны ниже со ссылкой на фиг.3-6.

Опорная конструкция контейнера 1 для вытягивания состоит из прочной стальной станины 3, на которой ряд взаимно параллельных хомутов 4 закреплены перпендикулярно продольному направлению контейнера 1. Крепление хомутов 4, предпочтительно, осуществляется посредством петли 5, в одном конце каждого хомута, и рычажной затяжки 6 в противоположном конце. Рычажная затяжка 6, предпочтительно, такого типа, который обеспечивает надежную фиксацию положения (например, типа фиксации на трех не находящихся на одной линии осях шарнирного крепления), чтобы предотвратить случайное открытие затяжки, когда контейнер 1 для вытягивания подвергается воздействию давления. В зависимости от показанных разных вариантов осуществления, петли 5 и затяжки 6 могут быть прикреплены непосредственно к станине 3 (фиг.4) или к поперечным балкам 7, выступающим из станины 3 и выполненным за одно целое с ней, которые своими верхними поверхностями образуют опорную плоскость нижней стенки контейнера 1 для вытягивания (фиг.3). При этом предпочтительно, хомуты 4 выполнены взаимно объединенными посредством продольной подпорки (не показанной), приспособленной для обеспечения одновременного подъема/опускания всех хомутов 4.

Хомуты 4 действуют на верхнюю часть контейнера 1 для вытягивания через упорные стержни 8, положение которых можно регулировать посредством винтового соединения между упомянутыми упорными стержнями 8 и хомутами 4. Положение контактных головок упорных стержней 8 относительно верхней стенки контейнера 1 можно регулировать микрометрически таким образом, что когда температура и давление в паровой камере 2 вытягивания повышаются, верхняя стенка контейнера 1, прижимаясь к упомянутым контактным головкам, принимает идеально плоскую форму. Для того чтобы обеспечить тонкую регулировку положения контактной головки упорных стержней 8 относительно верхней стенки контейнера 1 для вытягивания, вышеупомянутое винтовое соединение выполнено с взаимно-обратным двухзаходным, чтобы обеспечивать очень малое (0,5 мм) аксиальное перемещение винта при каждом полном обороте данного винта и следовательно очень точную возможность для тонкой регулировки.

Упомянутая опорная конструкция вышеописанного контейнера 1 для вытягивания придумана заявителем для того, чтобы позволять стенкам контейнера 1 для вытягивания перемещаться без ограничений в другом направлении осей х и y отслеживая термическое расширение в результате нагревания упомянутых стенок при рабочей температуре. Для того чтобы обеспечить лучший контроль направления, в котором происходит такое термическое расширение, и сделать упомянутое расширение согласованным между двумя стенками контейнера 1 для вытягивания, предпочтительно, каждая из таких стенок содержит одну фиксированную точку в заданном положении, а все другие точки контакта имеют фрикционное сопротивление по возможности малое в направлениях осей х и y.

Упомянутая фиксированная точка верхней части контейнера 1 для вытягивания получается посредством прочного прикрепления, например, посредством сварки или винтового средства, контактной головки одного упорного стержня 8 к соответствующей наружной стенке верхней части контейнера 1, так что положение данного стержня представляет собой фиксированную опорную точку для упомянутой части. Предпочтительно, упомянутый стержень представляет собой центральный стержень хомутов 4, расположенных в соответствии с центральной линией контейнера 1, так что упомянутая фиксированная опорная точка совпадает с центральной точкой верхней части контейнера 1, таким образом минимизируя ширину взаимного перемещения между верхней частью контейнера 1 и контактными головками всех других упорных стержней 8.

Фиксированная точка нижней части контейнера 1 получается совершенно аналогично посредством использования опорных стержней 9, прикрепленных прямо к станине 3 (фиг.4) или к верхней части поперечных балок 7. Кроме того, в данном случае только один из опорных стержней 9, предпочтительно стержень, расположенный в соответствии с центром наружной стенки нижней части контейнера 1 для вытягивания, прикреплен к упомянутой стенке, при этом все другие стержни имеют простой контакт посредством трения, который не ограничивает перемещение нижней части контейнера 1 с учетом термического расширения, которому она подвергается.

Для того чтобы минимизировать трение между контактными головками упорных стержней 8 или опорных стержней 9 и наружными поверхностями обеих частей контейнера 1, а также устранить проблемы истирания таких поверхностей, в соответствии с рабочей зоной каждого из стержней 8 и 9, в соответствующих частях контейнера 1 установлена и закреплена вставка из упрочненной стали, например, с резьбовым соединением. Некоторые из таких вставок, и предпочтительно вставки, размещенные в соответствии с продольной осью упомянутых стенок контейнера 1, могут содержать также направляющие пазы, снабженные боковыми кромками, в которых может размещаться грибовидный конец контактной головки упорных стержней 8 или опорных стержней 9. Данное конкретное соединение всегда обеспечивает некоторую степень свободы для подвергающейся воздействию части стенки контейнера 1 вдоль продольной оси х, но зато не допускает смещения такой части стенки вдоль поперечной оси y, таким образом устанавливая, что такие оси в любом случае сохраняют неизменные направления. Кроме того, данное решение позволяет выполнять верхнюю часть контейнера 1 за одно целое с хомутами 4, так что контейнер 1 можно легко открыть посредством поворачивания хомутов 4 вокруг петель 5 после расфиксации рычажных затяжек 6.

Поскольку механический контакт между опорной конструкцией вышеописанного контейнера 1 для вытягивания и самим контейнером состоит только из упорных стержней 8 и опорных стержней 9, можно покрывать стенки контейнера 1 снаружи изолирующим материалом I соответствующей толщины, для того чтобы минимизировать отвод тепла за пределы контейнера и следовательно поддерживать опорную конструкцию по существу при «низкой» температуре, близкой к комнатной температуре. При такой температуре термическое расширение совершенно незначительное и таким образом устраняется любая возможная проблема термической деформации станины 3 и хомутов 4, которая в противном случае могла бы нарушать требуемую размерную стабильность контейнера 1 для вытягивания. Вышеописанная конструкция делает контейнер 1 для вытягивания независимым блоком, который может быть легко открыт и легко извлечен из соответствующей опорной конструкции, соответственно значительно облегчая и ускоряя как втягивание жгутов, так и техническое обслуживание и/или замену обеих частей контейнера 1, чтобы приспосабливать их к разным процессам или к волокнам из разных материалов.

Впуск перегретого и находящегося под давлением пара в паровую камеру 2 вытягивания осуществляется в двух положениях, расположенных симметрично относительно центральной линии контейнера 1, через впускные каналы 10, образованные в нижней стенке контейнера 1, и пар равномерно распределяется в камере 2 посредством перфорированного распределителя 11. Конденсационная вода скапливается в противоположных концах камеры 2 и выпускается через выпускные каналы 12.

В обоих концах контейнера 1, в соответствии с горизонтальными щелями 13 для впуска/выпуска волокна, в соответствии с изобретением образованы уплотнения под давлением, способные вызывать значительное снижение нагрузки для пара и таким образом минимизировать потери пара через упомянутые щели 13. Оба уплотнения под давлением имеют одинаковую форму, так что описание приведено только для уплотнения под давлением в соответствии с впускной щелью для жгутов Т, показанной в поперечном разрезе на фиг.4 и в увеличенном масштабе в детали фиг.5.

Упомянутое уплотнение под давлением состоит из двух противоположных пластин 14, каждая выполненная за одно целое с соответствующей стенкой контейнера 1 для вытягивания, расположенных напротив друг друга на небольшом расстоянии, находящемся в пределах 0,3-2,0 мм, предпочтительно 0,5-1 мм. Внутренняя поверхность противоположных пластин 14 снабжена рядом симметрично противоположных параллельных пазов, проходящих в направлении, перпендикулярном направлению перемещения жгутов Т, которые соответственно образуют ряд углубленных полостей, разделенных узкими проходами в соответствии с не содержащими пазов участками противоположных пластин 14. Проходя через каждую из данных полостей пар претерпевает снижение ΔР нагрузки, равное некоторой доле давления при впуске, так что посредством соответствующего установления длины пластин 14 можно получить достаточно низкое давление относительно внешней стороны уплотнений под давлением, чтобы минимизировать требуемую величину потерь пара от паровой камеры 2 вытягивания. Достаточная длина L пластин 14 для данной цели, в зависимости от расстояния А между упомянутыми пластинами и от величины давления Р пара внутри паровой камеры 2 вытягивания, может быть вычислена с использованием следующего аппроксимативного критерия:

L = A×K×P

где коэффициент К принимает экспериментальное значение 1000, когда длины выражены в миллиметрах, а давление в барах.

В чертежах показана предпочтительная форма пазов, образованных на внутренней части пластин 14, которая представляет собой сечение в виде греческого прямоугольного орнамента с острыми краями; возможны, конечно, и другие формы упомянутых пазов, несмотря на то, что вышеуказанная форма оказалась самой эффективной для обеспечения пневмодинамического эффекта выходящего пара, достаточного для удерживания в центре жгутов Т в зонах узких проходов и, следовательно, для предотвращения любого возможного контакта жгутов Т с пластинами 14. В сущности пневмодинамическое центрирование жгутов Т в пределах зон узких проходов уплотнений под давлением является настолько эффективным, чтобы обеспечить замену дорогостоящей технологии хромирования или керамического покрытия – которая в известном уровне техники применяется ко всем деталям упомянутого устройства в возможном контакте с волокнами – значительно более дешевой технологией тефлонового покрытия или никелирования, которая по существу используется в настоящем изобретении только для уменьшения трения на начальных переходных этапах и, следовательно, имеет вполне удовлетворительный срок действия.

Точное установление размеров пазов, образованных на внутренней стенке пластин 14 – длины В зон узких проходов, шага С прорезания в продольном направлении и глубины D полостей, образуемых противоположными пазами (фиг.5) – может быть обеспечено при сохранении упомянутых величин в пределах указанных ниже условий:

| 2/10С ≤В≤ 5/10С | 10А ≤С≤ 20А | 6А ≤D≤ 15А |

где А – упомянутое выше расстояние между противоположными пластинами 14.

При прохождении внутри вышеописанных уплотнений под давлением и, предпочтительно, в уплотнении под давлением на выпуске, перемещающиеся жгуты Т в конце, предпочтительно, подвергаются обработке потоком перегретой воды Н (фиг.5), возможно загруженным материалом для окончательной обработки, заливающим упомянутую воду в одну из самых внутренних полостей уплотнения под давлением.

Как очевидно из рассмотрения фиг.4, уплотнения под давлением паровой камеры 2 вытягивания выходят не прямо за пределы устройства настоящего изобретения, а в широкое пустое пространство, или вытяжной колпак 15, в котором также открывается щель 13 для впуска/выпуска жгутов Т, на противоположной стороне вышеупомянутого уплотнения под давлением. Кроме того, вытяжной колпак 15 соединен в 16 с вытяжным вентилятором, который поддерживает в колпаке 15 немного пониженное давление, достаточное для предотвращения утечек пара из щели 13, поддерживая небольшой поток воздуха через щель 13, направленный внутрь вытяжного колпака 15. Интенсивность такого потока воздуха можно регулировать, запирая щель 13 для впуска/выпуска посредством перегородки с регули