Способ полимеризации с обращенной фазой

Иллюстрации

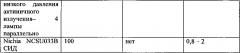

Показать всеИзобретение относится к способу получения полимеров полимеризацией с обращенной фазой. Способ суспензионной полимеризации с обращенной фазой для получения полимерного бисера включает образование водных мономерных капель, содержащих водный раствор растворимого в воде этиленненасыщенного мономера или смеси мономеров, и полимеризацию мономера или смеси мономеров с образованием полимерного бисера, одновременно суспендированного в неводной жидкости и отделение полимерного бисера. Условия полимеризации включают воздействие на водные мономерные капли ультрафиолетовым светом по меньшей мере из одного источника ультрафиолетового света. Интенсивность ультрафиолетового света находится в интервале 30-1000 мВт/см2, температура в начале реакции находится ниже 30°С. Описано также устройство для способа суспензионной полимеризации и растворимый или набухаемый в воде полимерный бисер. Технический результат – предоставление способа получения растворимого в воде или набухаемого в воде полимерного бисера, в котором получают одинаковые или улучшенные результаты касательно распределения частиц по размерам, который дает возможность получить более высокие скорости получения и способность предоставлять более высокие объемы продукта. 3 н. и 14 з.п ф-лы, 2 ил., 1 табл., 1 пр.

Реферат

Настоящее изобретение относится к способу получения полимеров полимеризацией с обращенной фазой. В частности, способ включает полимеризацию растворимых в воде этиленненасыщенных мономеров способом суспензионной полимеризации с обращенной фазой с образованием полимерных гранул.

Известно изготовление растворимых в воде или набухаемых в воде полимерных гранул полимеризацией с обращенной фазой. Способы полимеризации с обращенной фазой включают в себя образование капель водного раствора растворимого в воде этиленненасыщенного мономера или смеси мономеров и полимеризацию мономера или смеси мономеров, в то время как капли суспендированы в неводной жидкости, с образованием водных полимерных капель. Когда мономер или смесь мономеров образуются в эмульсии или микроэмульсии в непрерывной фазе неводной жидкости, готовые продукты будут представлять собой эмульсии или микроэмульсии полимера с обращенной фазой. В случае, когда капли мономера или смеси мономеров не эмульгированы в неводную жидкость, готовый полимер будет находиться в форме гранул. Как правило, размер капель подобных гранул будет больше, чем для эмульсий или микроэмульсий. В основном, подобные способы получения полимерных гранул с обращенной фазой относятся к способам суспензионной полимеризации с обращенной фазой. Если капли являются гранулами, способ полимеризации, как правило, завершается высушиванием полученных полимерных гранул и отделением полимерных гранул от неводной жидкости.

В производстве полимеров применено разнообразие систем инициаторов. Часто полимеризация растворимого в воде мономера или смеси мономеров включает систему окислительно-восстановительных инициаторов или систему термических инициаторов или их комбинацию. Система окислительно-восстановительных инициаторов использует окислительно-восстановительную пару, которая включает химический восстановитель и химический окислитель. В случае применения их комбинации образуются радикалы, которые будут соединяться с молекулами мономеров для инициации полимеризации. Термические инициаторы являются соединениями, которые начинают разлагаться при определенных температурах с генерацией радикалов, которые в комбинации с молекулами мономеров будут инициировать полимеризацию.

Также известно применение фотохимических устройств для инициации полимеризации. Подобные системы, как правило, включают применение химического фотоинициатора, который остается стабильным до тех пор, пока на него не будет воздействовать излучение, например, ультрафиолетовый свет, видимый свет, инфракрасный свет, во время которого соединение разрушается с генерацией радикалов, которые в присутствии мономера будут инициировать полимеризацию. Часто фотохимические средства полимеризации, такие как способы полимеризации, инициированные ультрафиолетовым светом, применяют для полимеризации тонкого слоя мономера с образованием тонкой пленки полимера, а не полимеризации мономера в объемных системах. Как правило, это происходит, потому что излучение, такое как ультрафиолетовый свет, имеет ограниченную способность к проникновению.

Ультрафиолетовая полимеризация способов эмульсионной или суспензионной полимеризации дополнительно усложняется из-за гетерогенности двухфазной системы.

Pablo A Hoijemberg и др., Macromolecules 2011, 44, 8727-8738 описывает радикальную фотополимеризацию в миниэмульсиях нерастворимого в воде акрилатного мономера в водной жидкости в трубчатом реакторе.

Известно применение фотохимических реакций в разнообразных ситуациях. Например, ЕР 2377609 относится к фотохимическому реактору, включающему облучающее устройство с центральной осью, которое включает по меньшей мере один источник излучения. Это устройство окружено стенками реактора и использует кольцевой зазор соосно и между стенкой реактора и облучающим устройством. Для применения в качестве источника излучения описаны разнообразные источники излучения, включая светодиодную матрицу. Однако этот документ не описывает способы полимеризации.

Обычный способ осуществления способа суспензионной полимеризации с обращенной фазой включает загрузку реакционного сосуда неводной жидкостью и диспергирование водного мономера или смеси мономеров в массе в неводную жидкость с достаточным перемешиванием с образованием водных мономерных гранул, суспендированных в неводной жидкости, в основном содержащей подходящие стабилизаторы или защитные коллоиды для водных капель. Полученное распределение частиц по размеру имеет тенденцию быть намного уже, и мелкие фракции имеют тенденцию быть намного в меньшем количестве, чем в случае получения полимера широко применяемым способом полимеризации с образованием геля и размола, и это является выгодным. Однако способ полимеризации гранул с обращенной фазой имеет тенденцию образовывать гранулы, имеющие более широкое распределение по размерам, чем было бы желательно, включая мелкие фракции и некоторые деформированные гранулы. Это происходит благодаря постоянным столкновениям и сдвигающим усилиям, приложенным к мономерным каплям и полимеризующимся гранулам, особенно в крупносерийных коммерческих способах.

Известно проведение способов эмульсионной полимеризации гранул типа масла в воде с применением нерастворимого в воде мономера или смеси мономеров, диспергированных в воде, в условиях, при которых можно снизить столкновения между гранулами в ходе полимеризации.

В US 3922255 смесь нерастворимых в воде мономеров загружают через отверстия (в форме неводных гранул) в основании вертикальной колонны вместе с водной средой, содержащей стабилизатор, такой как желатин. Эта водная среда и неводные мономерные гранулы перемешиваются в направлении вверх по колонне и, таким образом, образуют в колонне дисперсию гранул в воде. В примере время перемещения через колонну составляет в среднем 3,5 мин. Дисперсию выгружают из верхней части колонны через линию и загружают в верхнюю часть вытянутой вниз колонны, нагретой до температуры, при которой инициируется полимеризация.

В ЕР 67415 нерастворимый в воде мономер загружают через генератор капель в среду водную суспензию, содержащую стабилизатор так, чтобы образовать суспензию капель в водной среде. Затем эту суспензию загружают через линию в верхнюю часть колонны, где инициируют полимеризацию, и водная среда течет вниз со скоростью такой, что капли первоначально локализуются в верхней части колонны, но опускаются параллельным потоком с текущей вниз жидкостью, по мере протекания полимеризации.

Другие раскрытия полимеризации нерастворимых в воде мономерных гранул с получением полимерных гранул с узким распределением включают JP 51-150592, ЕР 271922 и US 4579718.

В US 4444961 описана частная система для образования дисперсии мономерных гранул в несмешиваемой жидкости. Она включает перфорированную пластину, разделяющую запас мономера от вертикального столба несмешиваемой жидкости, и вибрационный насос для пульсации гранул через перфорированную пластину в столб. В предпочтительных вариантах выполнения мономер представляет собой нерастворимый в воде мономер и гранулы пульсируют в основание текущего вверх столба жидкости. Однако также предложено, что гранулы могут течь противотоком к течению столба. Также предложено, что растворимую в воде смесь мономеров можно накачивать в виде гранул в столб несмешиваемой с водой жидкости подобным образом. Капли мономера текут через этот столб и появляются из него в виде дисперсии в несмешиваемой жидкости. Затем дисперсию пропускают через линию в отдельный сосуд, который отделяется от колонны, в которой для сохранения дисперсии капель предоставляется перемешивание, и инициируется полимеризация.

Все из вышеупомянутых способов будут приводить к улучшению распределения частиц гранул по размеру, образованных суспензионной полимеризацией растворимого в воде мономера или смеси мономеров.

Однако стабильность неполимеризованных капель не является достаточно высокой, чтобы противостоять срезывающему напряжению, не испытывая изменений в распределении частиц по размеру. Например, в US 4444961 перемешивание после образования капель в ходе полимеризации будет вызывать столкновения гранул, и во всех описанных способах перемещение гранул в несмешиваемой жидкости до воздействия на них условий полимеризации также будет приводить к нежелательным столкновениям гранул.

Ruckenstein и Hong в Polymer, том 36, №14, страницы от 2857 до 2860 описали способ получения высоко сшитых гранул ручным способом в пробирке. В трех циклах этот способ дал гранулы, имеющие средний размер частиц от 1,3 до 2,5 мм и относительное стандартное отклонение от 5 до 5,6%, но в четвертом цикле гранулы исходного мономера образовались более быстро и тогда имели размер частиц, равный 0,46 мм, и относительное стандартное отклонение, равное 34%. Таким образом, показано, что попытка увеличить скорость получения приводит к очень неудовлетворительному качеству продукта.

В этом небольшого масштаба медленном способе получения сшитых гранул гранулы водного мономера, включающие достаточное количество сшивающего агента, впрыскивают в верхнюю часть столба неводной жидкости высотой 35 см, из шприца, который, как показано, располагается на значительной высоте от верха столба. Жидкость в столбе нагревают до температуры, при которой будет происходить полимеризация в гранулах. По мере полимеризации гранулы будут постоянно опускаться через столб нагретой жидкости. За время, когда гранулы достигали основания столба, происходила частичная полимеризация, и они оставались в основании столба в течение двух часов для завершения полимеризации. Тем не менее, в случае применения недостаточного количества сшивающего агента, полагают, что будет происходить слипание. Следовательно, способ не применим для более высоко сшитых набухаемых в воде полимерных гранул или не сшитых растворимых в воде полимерных гранул традиционно применяемого типа. Далее показано, что ускорение способа дает неудовлетворительные результаты, и расширение этого способа, чтобы можно было его осуществлять в коммерческом изготовлении, не может быть осуществлено на практике ввиду неожиданных слипаний, которые будут происходить во время короткого падения вниз колонны, если вводят большие количества мономера, и, принимая во внимание очевидную склонность к слипанию в нижней части столба до тех пор, пока гранулы не будут сшиты в очень высокой степени.

Другой способ описан в DE 3709921 для получения полимерных гранул с относительно низким распределением частиц по размеру и в котором на устройстве для полимеризации не образуются нежелательные покрытия (загрязнения).

ЕР 952989 обращается к вышеупомянутым недостаткам, связанным с полимеризацией гранул растворимого в воде мономера или смеси мономеров. Раскрыт способ изготовления полимерных гранул, в котором водный раствор растворимого в воде этиленненасыщенного мономера или смеси мономеров в присутствии инициатора, экструдируют через отверстия в столб неводной жидкости в виде мономерных гранул. Столб неводной жидкости течет противотоком к снижающимся водным мономерным гранулам для того, чтобы замедлить их снижение. Далее, неводная жидкость находится при температуре, в результате чего полимеризация инициируется по существу немедленно при контакте между гранулами и неводной жидкостью. Этот способ достигает значительных улучшений по сравнению с вышеупомянутыми способами предшествующего уровня техники. Однако было бы желательно дополнительно улучшать этот способ. Это особенно так в отношении современных способов промышленного масштаба. Предпочтительно, было бы желательно предоставить способ, который улучшает распределение частиц по размерам и/или качество продукта. Далее, в этом способе имеется недостаток, связанный с избыточным нагревом, особенно когда реакция приближается к завершению, из чего вытекает, что количество мономера, экструдированного в неводную жидкость, необходимо ограничивать до более низкого уровня, чем это было бы желательно, в результате чего количество полимерных гранул, которые могут быть образованы этим способом, может составлять меньше, чем желательно. Однако было бы желательно предоставить способ, который позволяет получать большее количество продукта полимерных гранул. Это особенно так в отношении современных способов промышленного масштаба.

Было бы желательно предоставить способ, который равен или улучшает распределение частиц по размерам, в способе, который предоставляет более высокие скорости получения и способность предоставлять более высокие объемы продукта. Более предпочтительно, будет желательно получать большие объемы полимерных гранул, обладающих более постоянным качеством. В частности было бы желательно предоставить полимерные гранулы высокой растворимости в воде и высокой молекулярной массы, особенно полимерные гранулы, постоянно обладающие желательными молекулярными массами.

Согласно настоящему изобретению мы предоставляем способ суспензионной полимеризации с обращенной фазой для получения полимерных гранул, включающий образование водных мономерных гранул водного раствора, содержащего растворимый в воде этиленненасыщенный мономер или смесь мономеров, и полимеризацию мономера или смеси мономеров с образованием полимерных гранул, в то же время суспендированных в неводной жидкости, и извлечение полимерных гранул, причем способ включает

обеспечение в сосуде (1) объема (2) неводной жидкости, где объем распространяется между по меньшей мере одной точкой выгрузки полимера (3) и по меньшей мере одной точкой загрузки мономера (4),

загрузку водного мономера или смеси мономеров в виде водных мономерных гранул через отверстия (5) в неводную жидкость или на нее с образованием водных мономерных гранул,

обеспечение водным мономерным гранулам течь по направлению к точке выгрузки полимерных гранул,

воздействие на водные мономерные гранулы условий полимеризации для инициации полимеризации с образованием полимеризуемых гранул,

где полимеризуемые гранулы образуют полимерные гранулы, когда они достигают точки выгрузки полимерных гранул,

удаление суспензии полимерных гранул в неводной жидкости из сосуда в точке выгрузки полимерных гранул и извлечение растворимых в воде или набухаемых в воде полимерных гранул из суспензии.

Подходящим образом условия полимеризации могут включать любые условия, которые будут вызывать начало полимеризации водного мономера или смеси мономеров. Подходящим образом это можно осуществить введением подходящих инициаторов, например, окислительно-восстановительных инициаторов и/или термических инициаторов. Предпочтительно условия полимеризации будут включать воздействие на мономерные гранулы актиничного излучения по меньшей мере от одного источника актиничного излучения. Подходящим образом актиничное излучение может быть любым подходящим электромагнитным излучением, которое предоставляет достаточное количество энергии для инициации полимеризации. Оно может быть, например, ультрафиолетовым светом, гамма-излучением, рентгеновскими лучами или другим излучением высокой энергии.

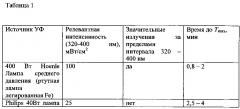

Предпочтительно условия полимеризации включают воздействие на водные мономерные гранулы ультрафиолетового света с применением по меньшей мере одного источника ультрафиолетового света. Источник ультрафиолетового света может быть любым источником ультрафиолетового света, традиционно применяемым для фотохимических реакций или реакций полимеризации.

Примеры подходящих источников ультрафиолетового света включают газоразрядные лампы низкого, среднего или высокого давления, основанные главным образом на ртутных парах, легированных железом или другими тяжелыми металлами для того, чтобы регулировать длину волны, возбуждаемые посредством электродов или микроволн. Кроме того, СИД на основе различных типов полупроводниковых материалов с широкой запрещенной зоной, такие как алмаз и нитрид III-V, также являются полупроводниками (AlN, GaN, AlGaN, InGaN, AlGaInN, BN). Альтернативно в качестве источника УФ можно применять органические соединения, например, в органических светодиодных лампах. Кроме того, в качестве источника УФ можно применять УФ-лазеры на основе газов (например, лазеры на основе газа азота или эксимера (например, Хе + F)) или лазеры на основе твердого состояния (например, учетверенной частоты Nd : YAG), а также лазерные диоды.

Более предпочтительно, чтобы источник ультрафиолетового света содержал по меньшей мере один светоизлучающий диод (СИД).

Изобретение также затрагивает устройство, подходящее для способа суспензионной полимеризации с обращенной фазой для получения полимерных гранул из водного раствора, содержащего растворимый в воде этиленненасыщенный мономер или смесь мономеров, причем устройство содержит

сосуд (1), содержащий точку загрузки мономера (4); точку выгрузки полимерных гранул (3), причем сосуд подходит для содержания объема неводной жидкости между точкой загрузки мономера и точкой выгрузки полимерных гранул,

множество отверстий (5), подходящих для загрузки через них водного мономера или смеси мономеров,

средство для загрузки водного мономера или смеси мономеров через отверстия в неводную жидкость или на нее с образованием мономерных гранул,

средство для удаления суспензии водных полимерных гранул в неводной жидкости в точке выгрузки полимерных гранул,

средство для извлечения растворимых в воде или набухаемых в воде полимерных гранул из суспензии,

средство для воздействия на водные мономерные гранулы условий полимеризации.

Что касается способа, условия полимеризации могут быть любыми условиями, которые будут вызывать начало полимеризации водного мономера или смеси мономеров. Параметры, касающиеся условий полимеризации, изложенные относительно способа, также применимы к устройству.

Под гранулой мы подразумеваем глобулярный или иной круглый объект. Гранулы могут быть по существу сферическими или даже эллиптическими. Однако предпочтительно, чтобы гранулы были по существу сферическими.

Полимерные гранулы, удаленные в точке выгрузки полимерных гранул, можно все еще полимеризовать. Однако указанные полимерные гранулы должны быть желательным образом по существу не слипающимися ко времени, когда они достигают точки выгрузки полимерных гранул. Под не слипающимися мы подразумеваем, что гранулы имеют тенденцию не слипаться с образованием агломератов. Полимерные гранулы, удаленные в точке выгрузки полимерных гранул, могут содержать главным образом полимер, как правило, по меньшей мере 80% полимера и в основном по меньшей мере 90% полимера, оставшаяся часть которого образуется из мономера и/или других олигомерных или полимеризуемых компонентов. В некоторых случаях полимерные гранулы, удаленные в точке выгрузки полимерных гранул, могут быть по существу полностью полимеризованы только с небольшим количеством остаточного мономера, например, менее чем 2% или ниже.

В основном полимерные гранулы, удаленные в точке выгрузки полимерных гранул, имеют тенденцию все еще полимеризоваться. В этом случае предпочтительно, чтобы суспензию полимерных гранул, удаленных в точке выгрузки полимерных гранул, подвергали стадии последующей полимеризации. Подобную стадию последующей полимеризации можно проводить в отдельном сосуде необязательно с применением дополнительных систем инициаторов. Необязательно стадия последующей полимеризации может включать облучение полимерных гранул ультрафиолетовым светом или других источников излучения и/или воздействие на полимерные гранулы тепловой энергии.

Авторы настоящего изобретения неожиданно обнаружили, что способ согласно настоящему изобретению приводит к эффективному способу получения полимерных гранул. В предпочтительном варианте авторы настоящего изобретения обнаружили, что применением ультрафиолетового излучения улучшаются способы. Кроме того, авторы настоящего изобретения обнаружили, что воздействие УФ излучения на водные мономерные гранулы, в котором УФ излучение происходит от источника света, содержащего светоизлучающий диод (СИД), предоставляет значительное улучшение.

Водные мономерные гранулы образуются из водного раствора, содержащего растворимый в воде этиленненасыщенный мономер или смесь мономеров. Водный раствор может состоять из растворенного мономера, воды и необязательно других ингредиентов, таких как катализаторы полимеризации, например, инициаторы полимеризации. Как правило, водный раствор мономера или смеси мономеров может быть в концентрации вплоть до 75 мас. % мономера, растворенного в воде. Обычно концентрация мономера или смеси мономеров в водном растворе будет составлять менее чем эти значения, например, вплоть до 60% или вплоть до 55% или вплоть до 50 мас. %. Подходящим образом концентрация мономера в водном растворе или смеси мономеров должна составлять по меньшей мере 10%, в основном по меньшей мере 20% и обычно по меньшей мере 25% или по меньшей мере 30%.

Может быть желательным, чтобы водный мономер или смесь мономеров также содержала по меньшей мере один полимер, который подходящим образом растворен в нем. Таким образом, водные мономерные гранулы могут содержать растворенный мономер или смесь мономеров, кроме по меньшей мере одного растворенного полимера. Подходящим образом, по меньшей мере один полимер представляет собой раствор полимера такого же типа как полимер, образованный в способе согласно настоящему изобретению. Например, если водный мономер содержит акриламид с другими сомономерами, по меньшей мере один полимер может представлять собой полимер акриламида с такими же другими сомономерами. Альтернативно по меньшей мере один полимер должен быть совместимым с водным мономером или смесью мономеров. Подходящим образом количество полимера, присутствующего в водном мономере или смеси мономеров, может составлять вплоть до 120% сухой массы мономера или смеси мономеров. В основном, когда присутствует по меньшей один полимер, количество должно быть менее чем это количество, например, вплоть до 100% сухой массы мономера или смеси мономеров и обычно не более чем 80%, желательно не более чем 60%. Когда в водном мономере или смеси мономеров присутствует по меньшей мере один полимер, он может присутствовать в количестве, которое является достаточно небольшим, например, по меньшей мере 0,05% и подходящим образом по меньшей мере 0,1%, часто по меньшей мере 0,5%, например, по меньшей мере 1,0%. Количество по меньшей мере одного полимера, содержащегося в водном мономере или смеси мономеров, может зависеть от желательных свойств, а также от молярной массы по меньшей мере одного полимера. Может быть желательным использовать по меньшей мере один полимер в мономере или смеси мономеров так, чтобы изменять реологические свойства водного мономера или смеси мономеров и следовательно, реологические свойства водных мономерных гранул. В некоторых случаях присутствие по меньшей мере одного полимера может повышать вязкость водного мономера или смеси мономеров, которая может понизить способность водных мономерных гранул деформироваться и/или слипаться. Однако предпочтительно водный мономер или смесь мономеров, который загружают или экструдируют, и образованные таким образом водные мономерные гранулы не содержат полимер.

В предпочтительном способе согласно изобретению, полимер, который получают, является растворимым в воде. Как правило, это получают проведением полимеризации в отсутствии добавленного сшивающего агента. Соответственно способ особенно ценен для получения полимерных флокулянтов и загустителей.

В других способа гранулы могут быть набухаемыми в воде, а не растворимыми в воде. Например, гранулы можно сшить полимеризацией мономера или смеси мономеров в присутствии добавленного сшивающего агента. Количество сшивающего агента можно выбирать из значений, которые могут быть относительно низкими, и значений, которые являются высокими. Например, количество сшивающего агента может составлять от 100 до 500 частей на миллион вплоть до от 1000 до 2000 частей на миллион или более на основе массы сшивающего агента на массу мономера.

Однако в некоторых случаях может быть желательным получать растворимые в воде полимеры введением небольших количеств добавленного сшивающего агента, например, вплоть до 10 частей на миллион сшивающего агента на основе всего полимера, таких как, вплоть до 8 частей на миллион или вплоть до 6 частей на миллион или вплоть до 5 частей на миллион, они могут составлять по меньшей мере 0,1 частей на миллион или по меньшей мере 0,5 частей на миллион или по меньшей мере 1 часть на миллион или по меньшей мере 2 части на миллион

Сшивающим агентом может быть соединение, которое взаимодействует с боковыми группами мономерных звеньев или полимерной цепи, например, соли многовалентных металлов, где мономер или полимер несет группу карбоновой кислоты. Предпочтительно сшивающим агентом может быть полиэтиленненасыщенное соединение, т.е. соединение по меньшей мере с двумя этиленненасыщенными фрагментами. Подходящим образом сшивающим агентом может быть метиленбисакриламид, хлорид тетрааллиламмония, полиэтиленгликольдиакрилат и т.д.

Желательным образом водный мономер или смесь мономеров можно дегазировать, чтобы удалить кислород, который может в противном случае замедлить реакцию полимеризации. Как правило, это следует делать до загрузки водного мономера или смеси мономеров через отверстия.

Подходящим образом дегазацию водного мономера или смеси мономеров можно достичь посредством смешения его с азотом в смесителе. Далее смесь водного мономера или смеси мономеров и азота может течь в дегазирующую колонку. Конкретно на стенках дегазирующей колонки можно образовать тонкую пленку водной смеси, из которой азот и любой захваченный кислород можно выпустить в отходящий газ и/или мономер или смесь мономеров. Подходящим образом стенки дегазирующей колонки могут быть сконструированы из стекла или по меньшей мере иметь стеклянную футеровку. Степень деоксигенации можно контролировать посредством определения количества кислорода в отходящем газе с применением кислородного датчика. Количество азота, примешанного в вышеупомянутую смесь, можно регулировать в зависимости от требований. Дегазацию можно осуществлять согласно идеям WO 03/066190.

Под загрузкой водного мономера или смеси мономера через отверстия это также может рассматриваться как экструзия. Подобная экструзия мономера может иметь тенденцию образовывать поток мономерной жидкости и/или мономерных гранул. Когда образуется поток мономера, поток может затем разрушаться в отдельные мономерные гранулы.

В изобретении водный мономер или смесь мономеров загружают в неводную жидкость или на нее. Водный мономер или смесь мономеров следует загружать или экструдировать как отдельные мономерные гранулы, имеющие желательный размер. Когда водный мономер или смесь мономеров загружают или экструдируют на неводную жидкость, желательным образом это следует осуществлять без нарушения целостности при приближении к неводной жидкости. Под этим мы подразумеваем, что мономерные гранулы не разрушаются при контакте с неводной жидкостью.

Водные мономерные гранулы текут по направлению к точке выгрузки полимерных гранул. Направление течения должно быть в восходящем направлении, когда точка выгрузки полимерных гранул находится выше точки загрузки мономера. Когда направление течения является восходящим, желательным образом плотность мономерных гранул должна быть ниже, чем плотность неводной жидкости. Далее в этом случае, как правило, было бы желательно, чтобы направление течения неводной жидкости было восходящим. Поднимающиеся водные мономерные гранулы подходящим образом можно инициировать воздействием условий полимеризации, включая действие актиничного излучения, предпочтительно УФ излучения и более предпочтительно по меньшей мере от одного источника света СИД для того, чтобы индуцировать полимеризацию. Направление течения должно быть в нисходящем направлении, когда точка выгрузки полимерных гранул находится ниже точки загрузки мономера. Предпочтительно, чтобы направление течения было нисходящим.

Когда направление течения находится в нисходящем направлении, водные мономерные гранулы должны желательным образом падать постепенно и независимо через неводную жидкость. Опускающиеся водные мономерные гранулы инициируются действием актиничного излучения, предпочтительно УФ излучения и более предпочтительно по меньшей мере от одного источника света СИД для того, чтобы индуцировать полимеризацию.

Подходящим образом, неводную жидкость можно подавать в сосуд любым подходящим устройством, например, впускным отверстием.

Неводная жидкость может течь в восходящем направлении или альтернативно в нисходящем направлении или в некоторых случаях может быть желательным, чтобы неводная жидкость была по существу нетекучей. Когда неводная жидкость является по существу нетекучей, подходящим образом она может быть по существу стационарной и не перемешиваемой. Желательным образом любое перемещение неводной жидкости должно быть по существу не разрушающим по отношению к мономерным гранулам или полимеризуемым гранулам.

Таким образом, когда неводная жидкость течет или в восходящем направлении, или в нисходящем направлении, желательным образом она должна быть по существу не разрушающей. Под этим мы подразумеваем, что течение неводной жидкости не разрушает отдельную целостность мономерных гранул, которые спускаются через столб неводной жидкости. Следовательно, течение должно быть достаточно не турбулентным, чтобы не вызывать недопустимые столкновения мономерных гранул или полимеризуемых гранул, особенно пока они являются липкими и падают через столб неводной жидкости. Течение должно быть достаточно не разрушаемым так, чтобы не вызвать разделение гранул на небольшие частицы в то время, как они текут вниз через столб. Следовательно, условно течение можно считать по существу не турбулентным. В некоторых случаях может быть желательным, чтобы течение было достаточно не турбулентным (которое является по существу ламинарным течением). Однако все еще может присутствовать небольшое количество не ламинарного течения внутри неводной жидкости благодаря эффектам конвекции со значительным образованием водоворотов или завихрений. Как правило, их можно допустить при условии, что столкновения между водными мономерными гранулами и/или полимеризуемыми гранулами не входят за пределы допустимого интервала. Как правило, гранулы, которые текут через неводную жидкость, будут следовать по существу вертикально нисходящей или восходящей траектории, и не будут встречаться силы, имеющие достаточный поперечный компонент так, чтобы активизировать значительное слипание гранул по мере их течения.

Объем неводной жидкости можно образовать в подходящем сосуде. Подходящим образом объем неводной жидкости может быть в форме столба, который вытягивается между точкой выгрузки полимерных гранул и точкой загрузки мономера. В основном объем или столб неводной жидкости может иметь диаметр поперечного сечения, который меньше чем высота. Тем не менее, в некоторых настоящих исследованиях может быть желательным, чтобы диаметр поперечного сечения являлся одинаковым или больше чем высота.

Как правило, объем столба неводной жидкости обычно является полностью вертикальным, но он может быть слегка наклонным в случае, если профиль течения является таким, что гранулы значительно не ударяются и не прилипают по отношению к стенкам сосуда.

Столб можно образовать в любом подходящем вертикальном сосуде, который может, например, представлять собой трубчатый по существу вертикальный реакционный сосуд. В сосуде не должно быть выступов или других индуцирующих турбулентность элементов. Предпочтительно стенки сосуда являются по существу гладкими и параллельными или конусность внутрь или наружу под углом, который является достаточно низким, чтобы избежать активизации турбулентности.

Скорость течения неводной жидкости, или в восходящем направлении или в нисходящем направлении, можно регулировать таким образом, чтобы контролировать скорость спуска гранул до периода, который находится в интервале от около 0,5 или 1 мин до около 30 мин и который является достаточным (относительно инициатора и других условий полимеризации), чтобы гранулы были по существу не слипаемыми, когда они достигают основания столба. Под неслипаемыми мы подразумеваем, что гранулы имеют тенденцию не слипаться с образованием агломератов.

Когда полимеризуемые гранулы спускаются, скорость течения может быть такой, чтобы продолжительность спуска гранул составляла по меньшей мере около 0,5 мин и обычно по меньшей мере 1 мин. Как правило, в зависимости от скорости полимеризации может требоваться для гарантии, что для полимеризации дается достаточное время, чтобы она достаточно протекала до того, как гранулы достигнут основания сосуда, или гранулы являются по существу не слипающимися за время, пока они достигают основания сосуда. Кроме того, может быть желательным проводить способ с применением полимеризации, которая занимает значительное время до завершения, а не полимеризацию, которая достигается почти полного завершения за несколько секунд. Это происходит, так как в общем улучшенные свойства полимеров имеют тенденцию получаться в случае более медленных полимеризаций, чем в случае более быстрых полимеризаций, особенно с получением растворимых в воде полимеров с высокой молекулярной массой или других полезных полимеров в соответствии с этим изобретением. Как правило, если продолжительность падения составляет, например, значительно менее чем около 0,5 мин, тогда вероятно, что или в основании сосуда может происходить значительное слипание или что полимеризация может стремиться к завершению так быстро, что существует риск получения второсортного полимера, или оба фактора.

Размер полимерных гранул, которые в конце концов образуются, будет определяться как правило как результат выбора загруженного мономера или условий экструзии (например, размер отверстий). Кроме того, на размер полимерных гранул может влиять, как мономерные гранулы вводят в неводную жидкость. Предпочтительно предотвращение нарушения целостности гранул в неводную жидкость или близко к ней, может предотвратить нежелательные вариации размера частиц. Далее предпочтительно, что когда неводная жидкость течет или в восходящем, или в нисходящем направлении, что течение является по существу не турбулентным, что может вызвать риск нежелательных столкновений и/или слипание мономерных гранул или полимеризуемых.

Дополнительным значительным фактором в контроле размера частиц является контроль полимеризации. Авторы настоящего изобретения обнаружили, что применение способа фотополимеризации, который применяет лампу СИД или лампы СИД в качестве источника УФ, позволяет более значительный контроль этого способа получения полимерных гранул. Также полагают, что выгодно избегать нежелательных вариаций размера частиц посредством слипания. Оказалось, что этот способ более стабильно приводит к готовым полимерным гранулам, которые являются менее липкими. Кроме того, авторы настоящего изобретения обнаружили, что применение ультрафиолетового источника света СИД предоставляет улучшенный контроль над интенсивностью света и распределением длины волны. Авторы настоящего изобретения обнаружили, что это предоставляет улучшенный контроль полимеризации в способе согласно настоящему изобретению.

Примеры подходящих материалов для применения в излучающих ультрафиолетовый свет диодах (СИД) включают материалы с широкой запрещенной зоной, такие как полупроводники алмаз и нитрид III-V, например, AlN, GaN, AlGaN, InGaN, AlGaInN, BN. Альтернативно может быть возможным применение определенных органических соединений, которые можно применять в качестве источника УФ, например, в органических светодиодных лампах.

В способе, когда направление течения мономерных гранул является нисходящим, м