Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к термической обработке литых боковых рам или надрессорных балок тележек грузовых вагонов из низкоуглеродистых сталей Для повышения усталостной прочности детали и сопротивления разрушению при циклическом нагружении деталь из стали 20ГЛ нагревают до температуры, не превышающей Ac3+150°C, с выдержкой в течение 30-120 мин, затем перемещают её в защитном кожухе в закалочное устройство за время, не превышающее 5 мин. Охлаждение в закалочном устройстве ведут быстродвижущимся потоком охлаждающей жидкости под давлением 1-5 атм в течение 2-20 мин в две фазы, сначала в течение 5-10 сек деталь охлаждают равномерно объемом воды 3-10 м3, а затем объемом воды 9-30 м3 с охлаждением наиболее ответственных мест детали объемом воды, на 10-50% большим упомянутого объема. Под наиболее ответственными местами детали понимаются места, наиболее часто подверженные разрушению при эксплуатации под действием усталостных нагрузок. Для боковых рам тележек вагонов такими местами являются области буксовых проемов, особенно области внутреннего и наружного радиусов R55. 3 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Изобретение относится к металлургии, а именно к термической обработке литых крупногабаритных деталей тележек грузовых вагонов (боковых рам и надрессорных балок) из низкоуглеродистых сталей, и может быть использовано для их упрочнения с целью значительного повышения эксплуатационной надежности и срока службы.

Известен способ термической обработки боковых рам и надрессорных балок тележек грузовых вагонов, получивший название нормализация и заключающийся в нагреве в печах до температуры аустенизации указанных деталей, выдержке в течение около 4 часов и остывании на воздухе в атмосфере цеха. Нормализация может сопровождаться отжигом I рода. Такая термообработка позволяет получить однородную мелкозернистую ферритно-перлитную структуру и снять внутренние напряжения. Данный способ термической обработки регламентирован техническими условиями заводов-изготовителей боковых рам и надрессорных балок, а его осуществление регламентируется ГОСТ 32400-2013 «Рама боковая и балка надрессорная литые тележек железнодорожных грузовых вагонов. Технические условия». Однако в настоящее время указанная термообработка при существующей технологии литья не обеспечивает в полной мере эксплуатационную надежность литых деталей тележек грузовых вагонов, особенно боковых рам тележек, которые подвержены разрушению при эксплуатации в составе грузовых железнодорожных вагонов. Разрушение боковых рам тележек грузовых вагонов в движении при эксплуатации часто приводит к сходу вагонов с рельсов и крушениям поездов. Тем не менее, в настоящее время данная термообработка используется на заводах-изготовителях боковых рам тележек грузовых вагонов.

Для повышения механических свойств боковых рам тележек грузовых вагонов предложен способ усовершенствования указанной термической обработки (нормализации), заключающийся в ее многократном повторном использовании (циклическая нормализация или термоциклирование). Известно несколько вариантов осуществления такой циклической нормализации, отличающихся параметрами, числом циклов или комбинированием с другими видами термических обработок (отжигами, отпусками). Один из вариантов такой термической обработки приведен в патенте RU 2598021, согласно которому осуществляют двухступенчатую нормализацию с нагревом, выдержкой и охлаждением со скоростью 0,2- 0,4°C/с и последующий отпуск, при этом на первой ступени нагревают до температуры 930-980°C, выдерживают 2,5-3 часов и охлаждают до 450-600°C, а на второй ступени нагревают до температуры 900-950°C, выдерживают в течение 2,5-3 часов и охлаждают до 450-600°C, причем отпуск ведут при 500-680°C в течение 2-2,5 часов с последующим охлаждением до температуры не выше 80-100°C. Указанная термообработка приводит к повышению ударной вязкости боковых рам тележек грузовых вагонов в 1,3 раза при сохранении прочностных характеристик по сравнению с обычной нормализацией.

Однако термоциклирование не в достаточной мере повышает прочностные характеристики при статическом и циклическом нагружении, при том, что разрушение боковых рам тележек вагонов происходит именно под воздействием циклических эксплуатационных нагрузок. Кроме того, недостатком термоциклической обработки является достаточно большая длительность технологического цикла (длительность двухступенчатой нормализации с отжигом I рода составляет около 13 часов) и значительные затраты электроэнергии.

Для термической обработки стальных деталей, в том числе деталей железнодорожного транспорта также предложен способ термической обработки с помощью закалки быстродвижущимся потоком воды (получивший название в литературе - объемно-поверхностная закалка). Данный вид закалки отличается от традиционной закалки способом охлаждения погружением в воду: изделие помещается в специальное закалочное устройство и закаливается с помощью струй или потока воды, попадающих на изделие под давлением, как правило, из форсунок (также называется спреерная закалка). Такой способ закалки позволяет создать плавный градиент прочности по сечению изделия (упрочняется поверхность и в некоторой степени сердцевина детали) и благоприятную эпюру сжимающих напряжений на поверхности и оказывается наиболее эффективным для малоуглеродистых сталей, которые не подвергаются закаливанию традиционным способом погружения в воду (такие стали используются для многих деталей железнодорожного транспорта) [Федин В.М. Объемно-поверхностная закалка деталей подвижного состава и верхнего строения пути. - Интекст. - 2002. - 208 с.].

Данный способ закалки был предложен для некоторых видов деталей железнодорожного транспорта, например, автосцепки (RU 2100451), бандажей (RU 2547375), пружинных клемм, фрикционных клиньев (RU 2489498). Применение такой термической обработки привело к повышению твердости, износостойкости и повышению предела выносливости изделий. Однако данный способ при описанном исполнении не применим для закалки таких крупногабаритных массивных деталей сложной геометрии, в том числе имеющих разную толщину стенки, к которым относятся боковые рамы тележек грузовых вагонов.

Такие изделия требуют более точного подбора параметров нагрева под закалку (температура, время) для обеспечения выравнивания температуры в большом объеме при одновременном недопущении роста зерна аустенита, применения способов, предотвращающих остывание изделия при его переносе из печи в закалочное устройство, применение способов, предотвращающих коробление или деформацию изделий под действием массы изделия или охлаждающей жидкости, применения регулируемого во времени и пространстве охлаждения потоком охлаждающей жидкости для создания оптимального с точки зрения конструкционной прочности и пластичности профиля упрочнения по всей детали сложной геометрии.

Наиболее близким к заявленному изобретению, выбранному в качестве прототипа, является изобретение, описанное в патенте RU 2489498 «Способ термической обработки стальных фрикционных клиньев тележки грузового вагона и закалочное устройство для его осуществления». Согласно данному изобретению термическая обработка стального фрикционного клина тележки грузового вагона обеспечивается объемно-поверхностной закалкой при объемном нагреве клина до 900-910°C и охлаждении с помощью закалочного устройства потоком воды при расходе 320 м3/ч в течение 15-30 с со скоростью потока воды 2,0-5,0 м/с на наклонную и вертикальную поверхности стенок клина с обеспечением твердости на поверхности вертикальной стенки 45-50 HRC и на поверхности наклонной стенки 35-40 HRC. Техническим результатом изобретения является снижение износа вертикальной и наклонной поверхностей стенок фрикционного клина и повышение его эксплуатационного ресурса.

Однако данное изобретение направлено главным образом на повышение твердости поверхности и на этой основе - износостойкости и эксплуатационного ресурса фрикционных клиньев и поэтому не может быть использовано для упрочнения боковых рам тележек грузовых вагонов, основной проблемой которых являются не низкая твердость и износостойкость поверхности, а недостаточная усталостная прочность детали в целом при циклическом нагружении. Эти разные задачи требуют получения разных профилей распределения твердости по сечению и, следовательно, применения разных подходов при нагреве и охлаждении деталей в процессе закалки.

Задачей, на решение которой направлено настоящее изобретение, является повышение эксплуатационной надежности и ресурса боковых рам тележек грузовых вагонов и надрессорных балок, работающих в условиях циклических нагрузок при движении грузовых поездов за счет увеличения усталостной прочности этих деталей и повышения сопротивления разрушению при циклическом нагружении.

Техническим результатом заявленного изобретения является упрочнение боковой рамы тележки грузового вагона и создание на ее поверхности слоя сжимающих напряжений. Упрочнение боковой рамы приводит к увеличению усталостной прочности и сопротивления разрушению при циклическом нагружении, а наличие сжимающих напряжений препятствует зарождению и развитию трещин на поверхности боковых рам.

Технический результат достигается следующим образом.

Способ термической обработки литых крупногабаритных деталей тележки грузового вагона, отличающийся тем, что осуществляют нагрев в печи литых деталей до температуры, не превышающей 150°C от линии Ас3 по диаграмме Fe-Fe3C с выдержкой в течение 30-120 мин, перемещение в защитном кожухе деталей в закалочное устройство за время, не превышающее 5 мин и ускоренное охлаждение в закалочном устройстве быстродвижущимся потоком охлаждающей жидкости под давлением 1-5 атм в течение 2-20 мин, причем скорость потока охлаждающей жидкости при осуществлении охлаждения детали регулируют во времени и пространстве, обеспечивая охлаждение детали в первые 5-10 сек объемом воды 3-10 м3 и в последующее время охлаждения объемом воды 9-30 м3 и обеспечивая охлаждение наиболее ответственных мест детали в последующее время объемом воды, на 10-50% большим по сравнению с остальными местами детали.

Под наиболее ответственными местами детали понимаются места, наиболее часто подверженные разрушению при эксплуатации.

В качестве литых деталей тележки грузового вагона используют боковые рамы или надрессорные балки.

Термической обработке подвергают боковые рамы или надрессорные балки, изготовленные из стали типа 20 ГЛ и ее модификаций (например, стали 20ГФТ, 20ГТЛ и др.).

Изобретение поясняется чертежами, где на фиг. 1 показан профиль распределения твердости в поперечном сечении боковой рамы в зоне радиуса R55, на фиг. 2 - диаграммы деформации образцов, вырезанных из боковой рамы после закалки быстродвижущимся потоком воды в сравнении с образцами, вырезанными из боковой рамы, прошедшей нормализацию, на фиг. 3 - усталостные кривые Веллера в двойных логарифмических координатах для циклических испытаний боковых рам из стали 20ГФЛ в нормализованном состоянии и после объемно-поверхностной закалки.

Для достижения данного технического результата предполагается осуществлять нагрев в печи боковых рам тележек грузовых вагонов, изготовленных из стали типа 20ГЛ (и ее модификаций - стали типа 20ГФЛ, 20ГТЛ и др.), до температуры, не превышающей 150°С от линии Ас3 (по диаграмме Fe-Fe3C), с выдержкой в течение 30-120 мин, после чего перемещать в защитном кожухе детали в закалочное устройство за время, не превышающее 5 мин, и затем осуществлять ускоренное охлаждение в закалочном устройстве быстродвижущимся потоком охлаждающей жидкости под давлением 1-5 атм в течение 2-20 мин. При этом скорость потока охлаждающей жидкости при осуществлении охлаждения детали необходимо регулировать во времени и пространстве, обеспечивая охлаждение детали в первые 5-10 сек объемом воды 3-10 м3 и в последующее время охлаждения объемом воды 9-30 м3 и обеспечивая охлаждение наиболее ответственных мест детали объемом воды, на 10-50% большим по сравнению с остальными местами детали. Под наиболее ответственными местами детали понимаются места, наиболее часто подверженные разрушению при эксплуатации под действием усталостных нагрузок. Для боковых рам тележек вагонов такими местами являются области буксовых проемов, особенно области внутреннего и наружного радиусов R55.

Указанный способ реализуется следующим образом. Боковая рама тележки грузового вагона загружается в газовую или электрическую печь, разогретую до температуры, не превышающей 150°C от линии Ас3 (по диаграмме Fe-Fe3C), выдерживается в печи в течение 30-120 мин для обеспечения сквозного нагрева, выгружается из печи с помощью подвижного пода, захватывается специальным захватывающим устройством, снабженным тепловым экраном для избежания потери тепла, и переносится в специальное закалочное устройство за время, не превышающее 5 мин, для избежания остывания перед закалкой, в котором охлаждается быстродвижущимся потоком охлаждающей жидкости, находящейся под давлением 1-5 атм в течение 2-20 мин.

При этом охлаждение осуществляется в две временные последовательные фазы, параметры охлаждения в которых различаются. В первой фазе охлаждения, осуществляемой в первые 5-10 сек, деталь охлаждается равномерно по всей площади достаточно большим объемом охлаждающей жидкости (3-10 м3), а во второй фазе, длительность которой в разы больше, чем длительность первой фазы, деталь охлаждается менее интенсивно (объем жидкости 9-30 м3 за время до 20 мин), при этом во второй фазе охлаждения наиболее ответственные детали боковой рамы тележки закаливаются более интенсивно, чем вся оставшаяся поверхность детали. Это является важным условием обеспечения оптимальной конструкционной прочности и вязкости детали, а именно обеспечивается существенное упрочнение только наиболее ответственных узлов деталей при менее существенном упрочнении всей остальной части детали. При этом упрочнение остальной части детали на некоторую величину необходимо для избежания появления неравномерности эпюры напряжений по детали и соответствующего ее коробления.

Пример реализации способа. Боковые рамы тележки грузового вагона из стали 20ГФЛ загружали в газовую печь, нагретую до температуры 1100°C, выдерживали в течение 60 мин, перемещали в закалочное устройство за время 2 мин и охлаждали в закалочном устройстве в течение общего времени 10 мин. При этом в первые 5 сек охлаждения боковые рамы охлаждались равномерно по всей площади общим объемом воды 4,5 м3, а в оставшееся время охлаждения боковые рамы охлаждалась неравномерно общим объемом воды 13,5 м3, при этом буксовые проемы боковых рам охлаждались с интенсивностью, в два раза большей, чем остальная часть детали (за одно и то же время через буксовые проемы прошло в 2 раза большее количество воды, чем через оставшуюся часть детали). Температура боковых рам после охлаждения, измеренная тепловизором, составила 26°C.

До и после закалки был произведен экспресс-анализ твердости по Бринеллю электронным малогабаритным переносным твердомером на поверхности в области буксового проема боковых рам. Твердость поверхности в среднем возросла со 140-155 НВ (в нормализованном состоянии до закалки) до 320-350 НВ после закалки быстродвижущимся потоком воды. Также до и после закалки были проведены измерения расстояния между челюстными направляющими буксовых проемов, в результате которых было показано, что данный размер увеличивается после закалки несущественно (не более чем на 1-2 мм).

Для измерения твердости в поперечном сечении боковой рамы ее разрезали в области буксового проема непосредственно в зоне внутреннего радиуса R55 и приготавливали металлографические шлифы на всю толщину стенки. Твердость измеряли с помощью твердомера по шкале HRC с шагом 3 мм по всей толщине стенки по трем параллельным линиям с расстоянием между линиями 5 мм и последующим вычислением средних значений. Профиль распределения твердости по сечению боковой рамы в зоне внутреннего радиуса R55 приведен на фиг. 1. Из представленного рисунка видно, что максимально достигнутая величина твердости непосредственно у поверхности составила около 35 HRC, а сам характер изменения твердости носит плавный характер по мере удаления от закаленной поверхности в центр сечения. В целом достигнутая величина твердости существенно превышает твердость боковых рам в исходном состоянии, прошедших термообработку в виде нормализации (твердость равномерна по сечению и составляет 50 HRA (~15 HRC)).

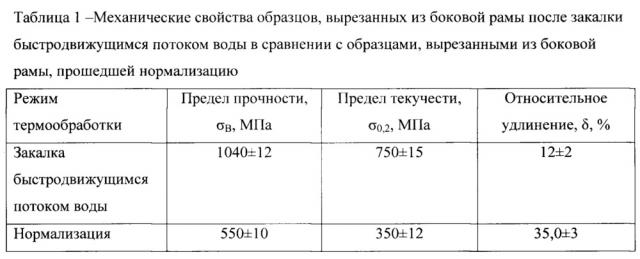

Для проведения испытаний на одноосное растяжение также из буксового проема (из ровной площадки) были вырезаны стандартные пропорциональные плоские образцы типа I толщиной 6 мм по ГОСТ 1497-84. Образцы вырезались из упрочненного поверхностного слоя. Испытания на растяжение проводились на универсальной испытательной машине со скоростью 5 мм/мин. Диаграммы деформации образцов, вырезанных из закаленной боковой рамы, в сравнении с образцами, вырезанными из боковой рамы, прошедшей нормализацию, представлены на фиг. 3. Количественные характеристики полученных механических свойств представлены в Таблице 1. Из представленных данных видно, что закалка быстродвижущимся потоком воды привела практически к двукратному повышению статических прочностных характеристик стали.

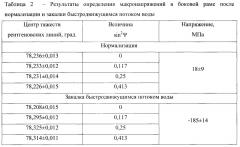

Исследование механических макронапряжений в рамах в зонах концентраторов напряжений проводили рентгеновским методом с помощью портативного рентгеновского дифрактометра путем облучения специально подготовленной поверхности и регистрации и обработки отраженных сигналов. Измерения проводили в зоне внутреннего радиуса буксовых проемов на боковых рамах до и после закалки быстродвижущимся потоком воды. Измерения проводили методом наклонов (метод Sin 2Ψ) для линий от структурных плоскостей (211) в интервалах углов дифракции, близких к 78 градусам в рентгеновском CrKα-излучении. Результаты измерения величины напряжений в боковых рамах после нормализации и закалки быстродвижущимся потоком воды приведены в Таблице 2.

Результаты измерений показали, что в нормализованной боковой раме уровень напряжений был близок к нулевым значениям и составлял +18 МПа с учетом погрешности измерений ±15 МПа. Измерение напряжений в боковых рамах, прошедших закалку быстродвижущимся потоком воды показало наличие достаточно высоких сжимающих напряжений на уровне ~ -185 МПа. Таким образом, было показано возникновение сжимающих напряжений на поверхности боковых рам в результате закалки быстродвижущимся потоком воды.

Циклические усталостные испытания натурных боковых рам выполняли согласно требованиям типовой методики по схеме нагружения трехточечным изгибом в ассиметричном режиме с частотой 5 Гц на стендах с электрогидравлическим нагружающим устройством с гидропульсатором максимальным усилием 100 тс. При проведении циклических усталостных испытаний с целью построения кривых усталости и оценки коэффициентов запаса сопротивлению усталости деталей, амплитуду динамической нагрузки для каждой боковой рамы варьировали. Испытания завершали в случае разрушения объекта и после достижения базового числа циклов нагружений (10 миллионов циклов). Результаты испытаний в виде усталостных кривых Веллера в двойных логарифмических коэффициентах для нормализованных боковых рам и боковых рам после объемно-поверхностной закалки приведены на рисунке 3. Из представленных результатов видно, что сопротивление усталостному разрушению у боковых рам, прошедших закалку быстродвижущимся потоком воды примерно на 20% больше, чем у боковых рам в состоянии нормализации.

1. Способ термической обработки литых крупногабаритных деталей тележки грузового вагона из низкоуглеродистой стали, отличающийся тем, что осуществляют нагрев литой детали в печи до температуры, не превышающей Ас3 +150°C, с выдержкой в течение 30-120 минут, перемещение детали в защитном кожухе в закалочное устройство за время не более 5 мин, ускоренное охлаждение быстродвижущимся потоком охлаждающей жидкости под давлением 1-5 атм в течение 2-20 мин, причем скорость потока охлаждающей жидкости для равномерного охлаждения детали регулируют, обеспечивая в первые 5-10 сек охлаждения объем воды 3-10 м3, в последующее время – объем воды 9-30 м3, а для охлаждения наиболее ответственных мест детали обеспечивают объем воды на 10-50% больше, чем упомянутый объем воды.

2. Способ по п. 1, отличающийся тем, что наиболее ответственными местами детали являются места, часто подверженные разрушению при эксплуатации.

3. Способ по п. 1, отличающийся тем, что в качестве литых деталей тележки грузового вагона используют боковые рамы или надрессорные балки.

4. Способ по п. 2, отличающийся тем, что термической обработке подвергают боковые рамы или надрессорные балки тележки , изготовленные, например, из стали 20ГЛ, или 20ГФТ, или 20ГТЛ.