Полимерный материал с мультимодальным распределением пор по размеру

Иллюстрации

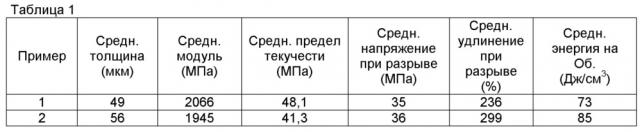

Показать всеИзобретение относится к пористому полимерному материалу, имеющему мультимодальное распределение пор по размеру, и к способу его получения. Материал формуют путем приложения усилия к термопластичной композиции, содержащей непрерывную фазу, включающую первую и вторую добавки включения в виде дискретных доменов, диспергированных в непрерывной фазе. Непрерывная фаза содержит матричный полимер, в котором на и/или вокруг первых доменов образовано множество микропор, имеющих средний размер поперечного сечения от приблизительно 0,5 до приблизительно 30 микрометров, и в котором на и/или вокруг вторых доменов образовано множество нанопор, имеющих средний размер поперечного сечения от приблизительно 50 до приблизительно 500 нанометров. Матричный полимер имеет температуру стеклования 0°С или более. Изобретение обеспечивает достижение уникальной мультимодальной пористой структуры в результате использования конкретных типов добавок включения и тщательного контроля над тем, каким образом такие добавки диспергированы в полимерной матрице. 2 н. и 27 з.п. ф-лы, 14 ил., 1 табл., 4 пр.

Реферат

Родственные заявки

НАСТОЯЩАЯ ЗАЯВКА ЗАЯВЛЯЕТ ПРИОРИТЕТ ПРЕДВАРИТЕЛЬНЫХ ЗАЯВОК США С СЕРИЙНЫМИ НОМЕРАМИ 61/833983, ПОДАННОЙ 12 ИЮНЯ 2013 Г., И 61/907566, ПОДАННОЙ 22 НОЯБРЯ 2013 Г., КОТОРЫЕ ПОЛНОСТЬЮ ВКЛЮЧЕНЫ В НАСТОЯЩИЙ ДОКУМЕНТ ПОСРЕДСТВОМ ССЫЛКИ НА НИХ.

Предпосылки изобретения

Были приложены значительные усилия для получения полимерных материалов низкой плотности для улучшения использования природных ресурсов и снижения углеродного следа в конечных продуктах. Типичный подход в производстве таких материалов низкой плотности заключается во вспенивании полимера с помощью физических или химических газообразующих веществ, создающих заполненные газом поры во всем объеме. Химические газообразующие вещества представляют собой соединения, подвергающиеся химической реакции, выделяющей газ, который создает пористую структуру по всему объему полимера. Физические газообразующие вещества обычно представляют собой сжатые газы, которые диспергированы в полимере и расширяются, образуя поры. Независимо от этого, типичные процессы вспенивания вызывают малую молекулярную ориентацию, поскольку образование пор происходит, когда полимер находится в расплавленном состоянии. Это предотвращает деформационное упрочнение полимера, которое обычно происходит при температурах значительно выше температуры плавления или температуры стеклования полимера, давая продукты с низкой механической прочностью. Более того, типичные процессы вспенивания образуют ячейки больших размеров, такие как более чем 100 мкм. Это снижает прочность расплава, тем самым приводя к трещинам в высокоскоростных производственных процессах с высокими скоростями деформации (например, прядении волокон, пленкообразовании, формовке и т.д.).

В связи с этим на данный момент существует потребность в улучшенном полимерном материале, который является пористым.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним вариантом осуществления настоящего изобретения раскрыт пористый полимерный материал, содержащий термопластичную композицию. Термопластичная композиция включает непрерывную фазу, в которой диспергированы первая добавка включения и вторая добавка включения в виде дискретных доменов, при этом непрерывная фаза включает матричный полимер. На и/или вокруг первых доменов, имеющих средний размер поперечного сечения от приблизительно 0,5 до приблизительно 30 микрометров, образуется множество микропор, а на и/или вокруг вторых доменов, имеющих средний размер поперечного сечения от приблизительно 50 до приблизительно 500 нанометров, образуется множество нанопор.

Другие признаки и аспекты настоящего изобретения более подробно рассматриваются ниже.

Краткое описание графических материалов

Полное и достаточное раскрытие настоящего изобретения, включая лучший способ его осуществления, для специалиста в данной области техники изложено ниже, в частности, в оставшейся части описания со ссылками на соответствующие фигуры, на которых:

фигуры 1-2 представляют собой СЭМ-микрофотографии невытянутой пленки из примера 1 (пленка была отрезана параллельно ориентации машинного направления);

фигуры 3-4 представляют собой СЭМ-микрофотографии вытянутой пленки из примера 1 (пленка была отрезана параллельно ориентации машинного направления);

фигуры 5-6 представляют собой СЭМ-микрофотографии невытянутой пленки из примера 2, где пленка была отрезана перпендикулярно машинному направлению на фиг. 5 и параллельно машинному направлению на фиг. 6;

фигуры 7-8 представляют собой СЭМ-микрофотографии вытянутой пленки из примера 2 (пленка была отрезана параллельно ориентации машинного направления);

фиг. 9 представляет собой СЭМ-микрофотографию невытянутого полученного литьем под давлением образца из примера 3 (полипропилен, полимолочная кислота и полиэпоксид) после разлома с заморозкой в жидком азоте;

фиг. 10 представляет собой СЭМ-микрофотографию вытянутого полученного литьем под давлением образца из примера 3 (полипропилен, полимолочная кислота и полиэпоксид) после разлома с заморозкой в жидком азоте;

фиг. 11 представляет собой кривую зависимости деформаций от напряжения для вытянутого образца из примера 3;

фиг. 12 представляет собой СЭМ-микрофотографию (1,000X) волокна из примера 4 (полипропилен, полимолочная кислота и полиэпоксид) после разлома с заморозкой в жидком азоте;

фиг. 13 представляет собой СЭМ-микрофотографию (5,000X) волокна из примера 4 (полипропилен, полимолочная кислота и полиэпоксид) после разлома с заморозкой в жидком азоте; и

фиг. 14 представляет собой СЭМ-микрофотографию (10,000X) поверхности волокна из примера 4 (полипропилен, полимолочная кислота и полиэпоксид).

Повторяющееся использование ссылочных позиций в настоящем описании и графических материалах предназначено представлять одинаковые или аналогичные признаки или элементы настоящего изобретения.

Подробное описание типичных вариантов осуществления

Далее будет представлено подробное описание со ссылками на различные варианты осуществления настоящего изобретения, один или несколько примеров которых приведены ниже. Каждый пример приведен для пояснения настоящего изобретения и не ограничивает его. В сущности, специалистам в данной области техники должно быть очевидно, что по отношению к настоящему изобретению могут быть выполнены различные модификации и изменения без отклонения от объема или сущности настоящего изобретения. Например, отличительные признаки, показанные или описанные как часть одного варианта осуществления, могут быть использованы в другом варианте осуществления для получения еще одного варианта осуществления. Таким образом, имеется в виду, что настоящее изобретение охватывает такие модификации и изменения, которые подпадают под объем прилагаемой формулы изобретения и ее эквивалентов.

Говоря в общем, настоящее изобретение направлено на полимерный материал, имеющий мультимодальное распределение пор по размеру. Материал формуют путем приложения усилия к термопластичной композиции, содержащей первую и вторую добавки включения, диспергированные в непрерывной фазе, содержащей матричный полимер. Первую и вторую добавки включения обычно выбирают так, что они частично несовместимы (например, различный модуль упругости) с матричным полимером. Таким образом, добавки включения можно легче диспергировать в полимерной матрице в виде дискретных доменов.

Первую добавку включения обычно диспергируют в полимерной матрице в виде дискретных первых доменов относительно большого размера. Эти первые домены могут иметь средний размер поперечного сечения от приблизительно 0,05 до приблизительно 50 микрометров, в некоторых вариантах осуществления от приблизительно 0,2 до приблизительно 10 микрометров, и в некоторых вариантах осуществления от 0,5 до приблизительно 5 микрометров. Выражение “размер поперечного сечения” обычно относится к характеристическому размеру (например, ширине или диаметру) домена, который практически перпендикулярен его главной оси (например, длине) и также типично практически перпендикулярен направлению усилия, прилагаемого во время вытягивания. Первые домены также имеют средний осевой размер от приблизительно 0,5 до приблизительно 250 микрометров, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 100 микрометров, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 50 микрометров, и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 25 микрометров. “Осевой размер” - это размер в направлении главной оси (например, длина), которая обычно расположена в направлении вытягивания. Это может привести к соотношению сторон для первых доменов (соотношению осевого размера к размеру, перпендикулярному осевому размеру) от приблизительно 2 до приблизительно 150, в некоторых вариантах осуществления от приблизительно 3 до приблизительно 100, и в некоторых вариантах осуществления от приблизительно 4 до приблизительно 50. Аналогично, вторая добавка включения типично диспергирована в полимерной матрице в виде вторых дискретных доменов, имеющих меньший размер, чем первые домены. Например, вторые домены могут иметь средний размер поперечного сечения от приблизительно 50 до приблизительно 500 нанометров, в некоторых вариантах осуществления от приблизительно 60 до приблизительно 400 нанометров, и в некоторых вариантах осуществления от приблизительно 80 до приблизительно 300 нанометров. Благодаря своему малому размеру вторые домены типично не удлинены таким же образом, как домены микромасштаба. Например, вторые домены могут быть практически сферическими по природе. Можно также задействовать дополнительные добавки включения, имеющие размер такой же, больше или меньше, чем первые или вторые домены.

Через использование конкретных типов добавок включения и тщательный контроль над тем, каким образом такие добавки диспергированы в полимерной матрице, авторы настоящего изобретения обнаружили, что можно достичь уникальной пористой структуры. А именно, если композицию подвергнуть приложенному извне усилию (например, механическому вытягиванию), на и вокруг доменов могут образовываться области концентрации напряжений, расположение которых зависит от конкретной природы добавок. Например, если добавки включения имеют более высокий модуль, чем матричный полимер, области максимальной концентрации напряжений расположены на полюсах доменов и ориентированы в направлении прикладываемого усилия. Примечательно, что области концентрации напряжений, созданные первой добавкой включения, могут перекрывать те, которые созданы второй добавкой включения. Таким образом, может происходить резкое увеличение локальных напряжений (т.е. усиление напряжений) на границах включений и вокруг них, при этом меньшие добавки включения расположены в областях концентрации напряжений первых добавок включения, проявляющих наибольшее усиление напряжений. Авторы настоящего изобретения обнаружили, что это явление усиления напряжений может инициировать контролируемый и последовательный процесс нарушения адгезии и образования пор на добавках включения или вокруг них, начиная с меньших вторых доменов, проявляющих наибольшее усиление напряжений, и с передачей на более крупные первые домены по мере увеличения прилагаемого извне усилия. Кроме того, поскольку поры расположены вплотную к дискретным доменам, между границами пор может быть образован мостик, функционирующий в качестве внутренних структурных креплений, способствующих предотвращению сжатия пор.

Последовательный характер, которым инициируется образование пор, позволяет образование пористой сети с мультимодальным распределением. Например, на первых доменах и/или вокруг них может быть образовано множество микропор, имеющих средний размер поперечного сечения (например, ширину или диаметр) от приблизительно 0,5 до приблизительно 30 микрометров, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 20 микрометров, и в некоторых вариантах осуществления от приблизительно 2 микрометров до приблизительно 15 микрометров. Кроме того, на вторых доменах и/или вокруг них может быть образовано множество первых нанопор, имеющих средний размер поперечного сечения (например, ширину или диаметр) от приблизительно 50 до приблизительно 500 нанометров, в некоторых вариантах осуществления от приблизительно 60 до приблизительно 450 нанометров, и в некоторых вариантах осуществления от приблизительно 100 до приблизительно 400 нанометров. Следует также понимать, что поры различных размеров могут также быть образованы на добавках включения и/или вокруг них. Например, в определенных случаях на вторых доменах и/или вокруг них может быть образовано множество вторых нанопор, имеющих средний размер поперечного сечения от приблизительно 1 до приблизительно 50 нанометров, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 45 нанометров, и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 40 нанометров. Микропоры и/или нанопоры могут иметь любую правильную или неправильную форму, например, сферическую, удлиненную и т.д., и могут также иметь соотношение сторон (отношение осевого размера к размеру поперечного сечения) от приблизительно 1 до приблизительно 30, в некоторых вариантах осуществления от приблизительно 1,1 до приблизительно 15, и в некоторых вариантах осуществления от приблизительно 1,2 до приблизительно 5.

Авторы настоящего изобретения также обнаружили, что поры (например, микропоры, нанопоры или те и другие) могут быть распределены практически однородным образом по всему материалу. Например, поры могут быть распределены колонками, ориентированными в направлении, обычно перпендикулярном направлению, в котором прилагается усилие. Эти колонки обычно могут быть параллельными друг другу по всей ширине материала. Не стремясь ограничиваться теорией, считается, что присутствие такой однородно распределенной пористой сети может приводить к высокому тепловому сопротивлению, а также к хорошим механическим свойствам (например, рассеиванию энергии под нагрузкой и прочности при ударе). Это кардинально отличается от традиционных технологий для создания пор, включающих применение газообразующих веществ, которые склонны приводить к неконтролируемому распределению пор и неудовлетворительным механическим свойствам. Следует отметить, что образование пористой сети описанным выше способом не обязательно приводит к существенному изменению в поперечном размере (например, ширине) материала. Другими словами, материал не сужается значительно, что может позволять материалу сохранять свой изначальный размер поперечного сечения и в более значительной степени свойства прочности.

Средний процентный объем, занимаемый микропорами и нанопорами внутри заданного единичного объема материала может составлять от приблизительно 15% до приблизительно 80% на см3, в некоторых вариантах осуществления от приблизительно 20% до приблизительно 70%, и в некоторых вариантах осуществления от приблизительно 30% до приблизительно 60% на кубический сантиметр материала. В определенных случаях нанопоры могут присутствовать в относительно высоком количестве. Например, нанопоры могут составлять от приблизительно 15 об.% до приблизительно 99 об.%, в некоторых вариантах осуществления от приблизительно 20 об.% до 95 об.%, и в некоторых вариантах осуществления от приблизительно 40 об.% до приблизительно 90 об.% от общего объема пор в полимерном материале. Аналогично, микропоры могут составлять от приблизительно 1 об.% до приблизительно 85 об.%, в некоторых вариантах осуществления от приблизительно 5 об.% до 80 об.%, и в некоторых вариантах осуществления от приблизительно 10 об.% до приблизительно 60 об.% от общего объема пор в полимерном материале. Разумеется, в полимерном материале могут также присутствовать дополнительные классы пор. Независимо от этого, при таком высоком объеме пор конечный полимерный материал может иметь относительно низкую плотность, например, приблизительно 1,2 грамма на кубический сантиметр (“г/см3”) или менее, в некоторых вариантах осуществления приблизительно 1,0 г/см3 или менее, в некоторых вариантах осуществления от приблизительно 0,2 г/см3 до приблизительно 0,8 г/см3, и в некоторых вариантах осуществления от приблизительно 0,1 г/см3 до приблизительно 0,5 г/см3.

Помимо сниженной плотности, уникальная мультимодальная структура пор может также обеспечить полученному полимерному материалу ряд функциональных преимуществ. Например, такая структура может способствовать ограничению потока текучих сред сквозь материал и быть обычно непроницаемой для текучих сред (например, жидкой воды), тем самым позволяя материалу изолировать поверхность от проникновения воды. В этом отношении полимерный материал может иметь относительно высокое значение гидростатического давления приблизительно 50 сантиметров (“см”) или более, в некоторых вариантах осуществления приблизительно 100 см или более, в некоторых вариантах осуществления приблизительно 150 см или более, и в некоторых вариантах осуществления от приблизительно 200 см до приблизительно 1000 см, определенные в соответствии с ATTCC 127-2008. Могут также быть достигнуты другие выгодные свойства. Например, полученный полимерный материал может быть обычно проницаем для водяных паров. Проницаемость материала для водяного пара можно охарактеризовать его относительно высокой скоростью проникновения водяных паров (“СПВП”), которая представляет собой скорость, с которой водяной пар проникает сквозь материал, измеренную в единицах граммах на квадратный метр за 24 часа (г/м2/24 ч). Например, полимерный материал может проявлять СПВП приблизительно 300 г/м2-24 часа или более, в некоторых вариантах осуществления приблизительно 500 г/м2-24 часа или более, в некоторых вариантах осуществления приблизительно 1000 г/м2-24 часа или более, и в некоторых вариантах осуществления от приблизительно 3000 до приблизительно 15000 г/м2-24 часа, определенные в соответствии с ASTM E96/96M-12, Procedure B или INDA Test Procedure IST-70.4 (01). Полимерный материал может также работать в качестве теплового барьера, проявляющего относительно низкую теплопроводность, такую как приблизительно 0,40 ватт на метр-кельвин (“Вт/м-К”) или менее, в некоторых вариантах осуществления приблизительно 0,20 Вт/м-К или менее, в некоторых вариантах осуществления приблизительно 0,15 Вт/м-К или менее, в некоторых вариантах осуществления от приблизительно 0,01 до приблизительно 0,12 Вт/м-К, и в некоторых вариантах осуществления от приблизительно 0,02 до приблизительно 0,10 Вт/м-К. Следует отметить, что материал может достигать таких низких значений теплопроводности при относительно малых толщинах, что может позволить материалу иметь большую степень гибкости и способность принять нужную форму, а также уменьшить объем, который он занимает в изделии. По этой причине полимерный материал может также проявлять относительно низкий “коэффициент теплопередачи”, который равен теплопроводности материала, деленной на его толщину, и выражается в единицах ватт на квадратный метр-кельвин (“Вт/м2К”). Например, материал может проявлять коэффициент теплопередачи приблизительно 1000 Вт/м2К или менее, в некоторых вариантах осуществления от приблизительно 10 до приблизительно 800 Вт/м2К, в некоторых вариантах осуществления от приблизительно 20 до приблизительно 500 Вт/м2К, и в некоторых вариантах осуществления от приблизительно 40 до приблизительно 200 Вт/м2К. Реальная толщина полимерного материала может зависеть от его конкретной формы, но типично находится в диапазоне от приблизительно 5 микрометров до приблизительно 100 миллиметров, в некоторых вариантах осуществления от приблизительно 10 микрометров до приблизительно 50 миллиметров, в некоторых вариантах осуществления от приблизительно 200 микрометров до приблизительно 25 миллиметров.

Далее будут более подробно описаны различные варианты осуществления настоящего изобретения.

I. Термопластичная композиция

A. Матричный полимер

Как указано выше, термопластичная композиция содержит непрерывную фазу, в которой диспергированы первая и вторая добавки включения. Непрерывная фаза содержит один или более матричных полимеров, которые типично составляют от приблизительно 60 масс.% до приблизительно 99 масс.%, в некоторых вариантах осуществления от приблизительно 75 масс.% до приблизительно 98 масс.%, и в некоторых вариантах осуществления от приблизительно 80 масс.% до приблизительно 95 масс.% термопластичной композиции. Природа матричного полимера (полимеров), используемого для образования непрерывной фазы, не критична и обычно можно применять любой пригодный полимер, такой как полиэфиры, полиолефины, стирольные полимеры, полиамиды и т.д. В определенных вариантах осуществления в композиции для образования полимерной матрицы можно применять, например, полиэфиры. Обычно можно применять любой из множества полиэфиров, таких как алифатические полиэфиры, такие как поликапролактон, полиамидоэфиры, полимолочная кислота (PLA) и ее сополимеры, полигликолевая кислота, полиалкиленкарбонаты (например, полиэтиленкарбонат), поли-3-гидроксибутират (PHB), поли-3-гидроксивалерат (PHV), поли-3-гидроксибутират-со-4-гидроксибутират, сополимеры поли-3-гидроксибутират-со-3-гидроксивалерата (PHBV), поли-3-гидроксибутират-со-3-гидроксигексаноат, поли-3-гидроксибутират-со-3-гидроксиоктаноат, поли-3-гидроксибутират-со-3-гидроксидеканоат, поли-3-гидроксибутират-со-3-гидроксиоктадеканоат и алифатические полимеры на сукцинатной основе (например, полибутиленсукцинат, полибутиленсукцинат адипинат, полиэтиленсукцинат, и т.д.); алифатическо-ароматические coполиэфиры (например, полибутилен адипинат терефталат, полиэтилен адипинат терефталат, полиэтилен адипинат изофталат, полибутилен адипинат изофталат, и т.д.); ароматические полиэфиры (например, полиэтилентерефталат, полибутилентерефталат и т.д.); и так далее.

В определенных случаях термопластичная композиция может содержать по меньшей мере один полиэфир, являющийся жестким по природе и, следовательно, имеет относительно высокую температуру стеклования. Например, температура стеклования (“Tg”) может составлять приблизительно 0°C или более, в некоторых вариантах осуществления от приблизительно 5°C до приблизительно 100°C, в некоторых вариантах осуществления от приблизительно 30°C до приблизительно 80°C, и в некоторых вариантах осуществления от приблизительно 50°C до приблизительно 75°C. Полиэфир может также иметь температуру плавления от приблизительно 140°C до приблизительно 300°C, в некоторых вариантах осуществления от приблизительно 150°C до приблизительно 250°C, и в некоторых вариантах осуществления от приблизительно 160°C до приблизительно 220°C. Температуру плавления можно определять с помощью дифференциальной сканирующей калориметрии (“DSC”) в соответствии с ASTM D-3417. Температуру стеклования можно определять динамическим механическим анализом в соответствии с ASTM E1640-09.

Одним особенно пригодным жестким полиэфиром является полимолочная кислота, которая обычно может происходить из мономерных блоков любого изомера молочной кислоты, такого как левовращающая молочная кислота (“L-молочная кислота”), правовращающая молочная кислота (“D-молочная кислота”), мезо-молочная кислота или их смеси. Мономерные блоки могут также быть образованы из ангидридов любого изомера молочной кислоты, включая L-лактид, D-лактид, мезо-лактид или их смеси. Можно также применять циклические димеры таких молочных кислот и/или лактидов. Для полимеризации молочной кислоты можно применять любой известный способ полимеризации, такой как поликонденсация или полимеризация с раскрытием цикла. Можно также задействовать небольшое количество средства для удлинения цепи (например, диизоцианатного соединения, эпоксидного соединения или ангидрида кислоты). Полимолочная кислота может быть гомополимером или сополимером, например, содержащим мономерные блоки, происходящие из L-молочной кислоты, и мономерные блоки, происходящие из D-молочной кислоты. Хотя этого и не требуется, степень содержания одного из мономерных блоков, происходящих из L-молочной кислоты, и мономерных блоков, происходящих из D-молочной кислоты, составляет предпочтительно приблизительно 85 моль% или более, в некоторых вариантах осуществления приблизительно 90 моль% или более, и в некоторых вариантах осуществления приблизительно 95 моль% или более. Можно смешивать несколько полимолочных кислот, каждая из которых имеет различное соотношение между мономерным блоком, происходящим из L-молочной кислоты, и мономерным блоком, происходящим из D-молочной кислоты, в произвольном процентном содержании. Естественно, полимолочную кислоту можно также смешивать с другими типами полимеров (например, полиолефинами, полиэфирами и т.д.).

В одном конкретном варианте осуществления полимолочная кислота имеет следующую общую структуру:

Одним конкретным примером пригодного полимера полимолочной кислоты, который можно применять в настоящем изобретении, является коммерчески доступный от Biomer, Inc. из Краилинга, Германия) под названием BIOMER™ L9000. Другие пригодные полимеры полимолочной кислоты коммерчески доступны от Natureworks LLC из Миннетонка, Миннесота (NATUREWORKS®) или Mitsui Chemical (LACEA™). Еще одни пригодные полимолочные кислоты могут быть описаны в Патентах США №№ 4797468; 5470944; 5770682; 5821327; 5880254 и 6326458.

Полимолочная кислота типично имеет среднечисловую молекулярную массу (“Mn”) в диапазоне от приблизительно 40000 до приблизительно 180000 грамм на моль, в некоторых вариантах осуществления от приблизительно 50000 до приблизительно 160000 грамм на моль, и в некоторых вариантах осуществления от приблизительно 80000 до приблизительно 120000 грамм на моль. Аналогично, полимер также типично имеет среднемассовую молекулярную массу (“Mw”) в диапазоне от приблизительно 80000 до приблизительно 250000 грамм на моль, в некоторых вариантах осуществления от приблизительно 100000 до приблизительно 200000 грамм на моль, и в некоторых вариантах осуществления от приблизительно 110000 до приблизительно 160000 грамм на моль. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе (“Mw/Mn”), т.е. “коэффициент полидисперсности”, также относительно мало. Например, коэффициент полидисперсности типично находится в диапазоне от приблизительно 1,0 до приблизительно 3,0, в некоторых вариантах осуществления от приблизительно 1,1 до приблизительно 2,0, и в некоторых вариантах осуществления от приблизительно 1,2 до приблизительно 1,8. Среднемассовую и среднечисловую молекулярные массы можно определять способами, известными специалистам в данной области.

Полимолочная кислота может также иметь кажущуюся вязкость от приблизительно 50 до приблизительно 600 паскаль-секунд (Па·с), в некоторых вариантах осуществления от приблизительно 100 до приблизительно 500 Па·с и в некоторых вариантах осуществления от приблизительно 200 до приблизительно 400 Па·с, определенную при температуре 190°C и скорости сдвига 1000 сек-1. Показатель текучести расплава полимолочной кислоты (на сухой основе) может также находиться в диапазоне от приблизительно 0,1 до приблизительно 40 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 20 грамм за 10 минут, и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 15 грамм за 10 минут, определенные при нагрузке 2160 грамм и при 190°C.

Некоторые типы чистых полиэфиров (например, полимолочная кислота) могут поглощать воду из окружающей среды так, что они имеют содержание влаги от приблизительно 500 до 600 частей на миллион (“ppm”) или даже выше, на основе сухой массы исходной полимолочной кислоты. Содержание влаги можно определять рядом способов, известных в данной области, например, в соответствии с ASTM D 7191-05, как описано ниже. Поскольку присутствие воды во время переработки расплава может гидролитически разрушать полиэфир и снижать его молекулярную массу, иногда желательно осушать полиэфир перед смешиванием. В большинстве вариантов осуществления, например, желательно, чтобы полиэфир имел содержание влаги приблизительно 300 частей на миллион ("ppm") или менее, в некоторых вариантах осуществления приблизительно 200 ppm или менее, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 100 ppm перед смешиванием с первой и второй добавками включения. Сушка полиэфира может проходить, например, при температуре от приблизительно 50°C до приблизительно 100°C, и в некоторых вариантах осуществления от приблизительно 70°C до приблизительно 80°C.

B. Первая добавка включения

Конкретная природа первой добавки включения не критична и может включать жидкости, полутвердые вещества или твердые вещества (например, аморфные, кристаллические или полукристаллические). В определенных вариантах осуществления первая добавка включения является полимерной по природе и обладает относительно высокой молекулярной массой для способствования улучшению прочности расплава и устойчивости термопластичной композиции. Типично, полимер первой добавки включения может быть обычно несовместимым с матричным полимером. Таким образом, добавка может стать лучше диспергированной в виде дискретных фазовых доменов в непрерывной фазе матричного полимера. Домены могут иметь ряд различных форм, таких как эллиптическая, сферическая, цилиндрическая, пластинчатая, трубчатая и т.д. В одном варианте осуществления, например, домены имеют главным образом эллиптическую форму. Физический размер отдельного домена типично достаточно мал, чтобы минимизировать распространение трещин по полимерному материалу при приложении внешнего усилия, но достаточно велик, чтобы инициировать микроскопическую пластическую деформацию и допустить образование зон интенсивности сдвига и/или усилия на включениях частиц и вокруг них.

Хотя полимеры могут быть несовместимы, тем не менее первую добавку включения можно выбрать имеющей параметр растворимости, относительно близкий к таковому у матричного полимера. Это может улучшить совместимость между поверхностями и физическое взаимодействие границ дискретной и непрерывной фаз, и тем самым снижает вероятность разрушения композиции. В связи с этим, отношение параметра растворимости для матричного полимера к таковому у добавки составляет типично от приблизительно 0,5 до приблизительно 1,5 и в некоторых вариантах осуществления от приблизительно 0,8 до приблизительно 1,2. Например, первая добавка включения может иметь параметр растворимости от приблизительно 15 до приблизительно 30 МДж1/2/м3/2, и в некоторых вариантах осуществления от приблизительно 18 до приблизительно 22 МДж1/2/м3/2, тогда как полимолочная кислота может иметь параметр растворимости приблизительно 20,5 МДж1/2/м3/2. Выражение “параметр растворимости” при использовании в данном документе относится к “параметру растворимости Гильдебранда”, который представляет собой квадратный корень из плотности энергии когезии и вычисляется согласно следующему уравнению:

где:

∆ Hv = теплота испарения

R = Постоянная идеального газа

T = Температура

Vm = Молекулярный объем

Параметры растворимости Гильдебранда для многих полимеров также доступны из Solubility Handbook of Plastics, Wyeych (2004), которая включена в данный документ посредством ссылки.

Первая добавка включения может также иметь определенный показатель текучести расплава (или вязкость) для того, чтобы обеспечить достаточное поддерживание дискретных доменов и полученных пор. Например, если показатель текучести расплава добавки слишком высок, она склонна неконтролируемо течь и диспергироваться по непрерывной фазе. Это приводит к листообразным, пластинчатым доменам или совместным с непрерывной фазой структурам, которые сложно поддерживаются и также склонны к преждевременному разрушению. Если, наоборот, показатель текучести расплава добавки слишком низок, она склонна комковаться и образовывать очень большие эллиптические домены, которые трудно диспергировать при перемешивании. Это может вызвать неравномерное распределение добавки по всей непрерывной фазе. В связи с этим, авторы настоящего изобретения обнаружили, что отношение показателя текучести расплава первой добавки включения к показателю текучести расплава матричного полимера составляет типично от приблизительно 0,2 до приблизительно 8, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 6 и в некоторых вариантах осуществления от приблизительно 1 до приблизительно 5. Первая добавка включения может, например, иметь показатель текучести расплава от приблизительно 0,1 до приблизительно 250 грамм на 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 200 грамм на 10 минут, и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 150 грамм на 10 минут, определенные при нагрузке 2160 грамм и при 190°C.

Помимо упомянутых выше свойств, для достижения желаемой пористой сети можно также выбирать механические характеристики первой добавки включения. Например, если смесь матричного полимера и первой добавки включения наносить с внешним усилием, можно инициировать концентрации напряжений (например, включая нормальные или сдвиговые напряжения) и зоны выделения сдвига и/или пластической деформации на дискретных фазовых доменах и вокруг них в результате концентрации напряжений, которые происходят из разницы в модулях упругости добавки и матричного полимера. Большие концентрации напряжений вызывают более интенсивную локализованную пластическую деформацию на доменах, что позволяет им становиться значительно удлиненными при приложении усилий. Эти удлиненные домены могут позволить композиции проявлять более гибкое и мягкое поведение, чем матричный полимер, например, когда он является жесткой полиэфирной смолой. Для усиления концентраций напряжения первую добавку включения можно выбрать имеющей относительно низкий модуль упругости Юнга по сравнению с матричным полимером. Например, отношение модуля упругости матричного полимера к таковому у добавки составляет типично от приблизительно 1 до приблизительно 250, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 100 и в некоторых вариантах осуществления от приблизительно 2 до приблизительно 50. Модуль упругости первой добавки включения может, например, находиться в диапазоне от приблизительно 2 до приблизительно 1000 мегапаскаль (МПа), в некоторых вариантах осуществления от приблизительно 5 до приблизительно 500 МПа и в некоторых вариантах осуществления от приблизительно 10 до приблизительно 200 МПа. Напротив, модуль упругости полимолочной кислоты, например, составляет типично от приблизительно 800 МПа до приблизительно 3000 МПа.

Хотя можно применять широкий ряд первых добавок включения, имеющих определенные выше свойства, особенно пригодные примеры таких добавок могут включать синтетические полимеры, такие как полиолефины (например, полиэтилен, полипропилен, полибутилен и т.д.); стирольные сополимеры (например, стирол-бутадиен-стирол, стирол-изопрен-стирол, стирол-этилен-пропилен-стирол, стирол-этилен-бутадиен-стирол и т.д.); политетрафторэтилены; полиэфиры (например, рециклизованный полиэфир, полиэтилентерефталат и т.д.); поливинилацетаты (например, полиэтиленвинилацетат, поливинилхлорид ацетат и т.д.); поливиниловые спирты (например, поливиниловый спирт, полиэтиленвиниловый спирт и т.д.); поливинилбутирали; акриловые смолы (например, полиакрилат, полиметилакрилат, полиметилметакрилат и т.д.); полиамиды (например, нейлон); поливинилхлориды; поливинилиденхлориды; полистиролы; полиуретаны и т.д. Пригодные полиолефины могут, например, включать этиленовые полимеры (например, полиэтилен низкой плотности (“LDPE”), полиэтилен высокой плотности (“HDPE”), линейный полиэтилен низкой плотности (“LLDPE”) и т.д.), гомополимеры пропилена (например, синдиотактический, атактический, изотактический и т.д.), сополимеры пропилена и так далее.

В одном конкретном варианте осуществления полимер представляет собой полимер пропилена, такой как гомополипропилен или сополимер пропилена. Полимер пропилена можно, например, образовывать из главным образом изотактического гомополимера полипропилена или сополимера, содержащего равное или меньшее количество, чем приблизительно 10 масс.%, другого мономера, т.е. по меньшей мере приблизительно 90% по массе пропилена. Такие гомополимеры могут иметь температуру плавления от приблизительно 160°C до приблизительно 170°C.

В еще одном варианте осуществления полиолефин может быть сополимером этилена или пропилена с другим α-олефином, таким как C3-C20αолефин или C3-C12α-олефин. Конкретные примеры пригодных α-олефинов включают 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или более метильным, этильным или пропильным заместителями; 1-гексен