Способ газификации топливной биомассы и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области химической технологии и теплоэнергетики на основе переработки топливной биомассы путем газификации с получением горючего газа, содержащего оксид углерода и водород. Способ предусматривает газификацию топливной биомассы в плотном слое, перемещающемся вдоль оси вращающегося вокруг своей оси наклонного цилиндрического реактора, включая загрузку твердого измельченного биотоплива в реактор, подачу в реактор газифицирующего агента - воздуха со стороны реактора, где происходит накопление твердых остатков газификации - золы, перемещение загруженной топливной биомассы вдоль оси реактора, вывод твердых остатков газификации и горючего топливного газа из реактора с фильтрацией газового потока через слой загруженного топлива последовательным прохождением зон реактора противотоком движению топлива. Подача воды в реактор осуществляется посредством парообразования в испарительных полостях 13, непосредственно примыкающих к рабочей камере 2 реактора, за счет теплового потока из активной зоны окисления/восстановления 7 с инжекцией в нее пара через перфорированную/пористую стенку рабочей камеры. Удаление золы осуществляют через буферный слой 17 из твердых частиц, принудительно перемешиваемый при вращении реактора. Реактор оснащен поясом пароводяной завесы, включающим кольцевой резервуар для воды 12 и соединенные с ним испарительные полости 13, непосредственно примыкающие к перфорированной либо пористой стенке рабочей камеры и образующие ячеистую (сотовую) структуру, а также введение в разгрузочное устройство регулировочного блока 4 с каналом для воздушного дутья 22 и внутренним резервуаром для воды с датчиком температуры. Технический результат - повышение качества получаемого топливного газа, уменьшение потерь тепла, повышение компактности, экономичности, надежности и долговечности реактора, упрощение его конструкции. 2 н. и 5 з.п. ф-лы, 12 ил., 1 табл.

Реферат

Изобретение относится к области химической технологии и теплоэнергетики на основе использования возобновляемых источников энергоресурсов и местных видов топлива, в частности биомассы, включая утилизацию твердых органических (углеродсодержащих) отходов, путем газификации с получением горючего газа, содержащего оксид углерода и водород, для последующего производства тепловой и электроэнергии в энергетических установках.

Приоритетным направлением научно-технического прогресса в энергетике является создание и развитие эффективных технологий использования местных энергоресурсов, в том числе новых видов топлива, получаемых из различных видов биомассы, для построения устойчивой системы децентрализованного энергоснабжения с сопутствующим решением все более актуальной задачи утилизации твердых городских (бытовых) отходов.

«Энергетическая стратегия России на период до 2030 года» предусматривает «… развитие малой энергетики в зоне децентрализованного энергоснабжения за счет повышения эффективности использования местных энергоресурсов, в том числе новых видов топлива, получаемых из различных видов биомассы», которая относится к низкосортным видам топлива с высокой влажностью (до 85% и более), малой энергетической плотностью, низкой теплотой сгорания, неоднородностью фракционного состава, но при этом обладает весомыми преимуществами по сравнению с ископаемыми углеродсодержащими видами сырья (нефть, природный газ, уголь, торф, горючие сланцы): возобновляемость, почти полное отсутствие серы, а также других вредных для оборудования и окружающей среды химических элементов и соединений, распространенность и доступность.

Наиболее универсальным способом, позволяющим использовать различные виды топливной биомассы, под которой будем понимать твердое биотопливо /ГОСТ 33104-2014. Биотопливо твердое. Термины и определения/, получаемое непосредственно или через промежуточные этапы из биомассы (первичной биомассы и твердых отходов ее переработки, органической части твердых городских (бытовых) отходов), является ее высокотемпературная термохимическая конверсия, или газификация (biomass gasification) - сжигание биомассы при температурах 800-1300°С в присутствии воздуха или кислорода и водяного пара с получением топливного газа - смеси H2, СО, СО2, NOx, СН4 /ГОСТ Р 54531-2011. Нетрадиционные технологии. Возобновляемые и альтернативные источники энергии. Термины и определения/, проводимая в реакторах-газификаторах (иначе: газогенераторах, конвертерах).

В связи с этим актуальной является проблема создания высокотехнологичного компактного оборудования газификации для модульных автономных малых энергоустановок для применения в локальной малой энергетике, в качестве источников электроэнергии глубокого резерва на территориях с возможными долговременными чрезвычайными ситуациями, для оснащения станций зарядки электромобилей на природоохранных и иных территориях, при экологически чистой утилизации отходов (в качестве альтернативы мусоросжигательным технологиям).

Существующие технологии и конструкции газификации твердых (конденсированных) углеродсодержащих топлив, в том числе топливной биомассы, весьма разнообразны /А. Самылин, М. Яшин. Современные конструкции газогенераторных установок. - ЛесПромИнформ, №1, 2009, с. 78-85; Железная Т.А., Гелетуха Г.Г. Обзор современных технологий газификации биомассы. - Пром. теплотехника, 2006, т. 28, №2, с. 61-75; Копытов В.В. Газификация конденсированных топлив: ретроспективный обзор, современное состояние дел и перспективы развития - М.: Инфра-Инженерия, 2012 - 504 с., с. 263-271/. С экологической точки зрения их главным преимуществом является сравнительно низкий уровень негативного воздействия на окружающую среду. Это, в первую очередь, обусловлено достаточно продолжительным (особенно для газификации в плотном слое) нахождением газообразных продуктов газификации конденсированных топлив сначала в зоне окисления (горения) при температурах от 1000…1200°С и выше, а затем в восстановительной (бескислородной) зоне формирования горючего топливного газа. При таких условиях происходит термическое разложение и восстановительное дехлорирование наиболее опасных веществ - диоксинов, фуранов, полихлорбифенилов, бенз(а)пиренов и других полициклических ароматических углеводородов.

В то же время существующее оборудование (установки, реакторы …) газификации имеет низкую энергоэффективность, не отвечает современным требованиям по ряду эксплуатационно-технических характеристик, и в первую очередь, по компактности, простоте и удобству обслуживания, надежности, рабочему ресурсу, универсальности по сырью, а также по экологической безопасности, что ограничивает его конкурентоспособность на мировом энергетическом рынке.

Значительные преимущества при разработке эффективных технических решений имеет технология газификация по схеме прямого процесса в плотном слое при встречной подаче газифицирующего агента (в частности, воздуха) и топлива, поскольку дает возможность использовать низкокалорийные топлива влажностью до 40…50% с высоким кпд теплового процесса (до 95%), обеспечивая экологическую чистоту газовых выбросов /Справочник. «Котельные и электростанции на биотопливе. Современные технологии получения тепловой и электрической энергии с использованием различных видов биомассы». Овсянко А.Д., Печников С.А., Санкт-Петербург, Биотопливный портал WOOD-PELLETS.COM. 2008 г., 360 с. с илл., с. 111-151; Биомасса как источник энергии. Под ред. С. Соуфера, О. Заборски. - М., Мир, 1985; Копытов В.В. Газификация конденсированных топлив: ретроспективный обзор, современное состояние дел и перспективы развития - М.: Инфра-Инженерия, 2012. - 504 с./.

Общая схема данной технологии газификации может быть представлена в следующем виде.

Газифицирующий агент, содержащий окислитель - кислород и, возможно, воду и/или углекислый газ, поступает в зону горения (иначе - в активную зону окисления/восстановления), в которой кислород взаимодействует с углеродом твердого топлива в виде кокса или полукокса при температурах около 900-1300°С. Газифицирующий агент подается в реактор противотоком к топливу таким образом, что газ-окислитель по крайней мере частично предварительно пропускается через слой горячих твердых продуктов горения, в которых углерод уже отсутствует. В этой зоне происходит охлаждение твердых продуктов горения и нагрев газифицирующего агента перед его поступлением в зону горения. В зоне горения свободный кислород газифицирующего агента полностью расходуется и горячие газообразные продукты горения, включающие диоксид углерода и пары воды, поступают в следующий слой твердого топлива, называемый зоной восстановления, в которой диоксид углерода и водяной пар вступают в химические реакции с углеродом топлива, образуя горючий топливный газ. Тепловая энергия раскаленных в зоне горения газов частично расходуется в этих реакциях восстановления. Температура газового потока снижается по мере того, как газ протекает сквозь твердое топливо и передает последнему свое тепло. Нагретое в отсутствие кислорода топливо подвергается пиролизу. В результате пиролиза получаются кокс, смолы пиролиза и горючие газы. Топливный газ (содержащий пары углеводородов, водяной пар, а также пиролизные смолы) выводится для последующего использования.

При газификации протекают реакции как с выделением тепла, так и с его поглощением, поэтому для поддержания процесса должно быть обеспечено условие автотермичности, при котором суммарный тепловой эффект всех реакций будет равен нулю. Необходимые для протекания процесса высокие температуры достигаются за счет сверхадиабатического разогрева, обусловленного рекуперацией тепла в зону горения при противоточной подаче газообразного окислителя. Поэтому целесообразно вводить в состав газообразного окислителя водяной пар (т.н. паровоздушное дутье), который при температурах выше 800°С вступает в эндотермические реакции с углеродом, что позволяет контролировать температурный режим и повышать содержание горючих компонентов (водорода и монооксида углерода) в топливном газе, что характеризует качество газа.

В рамках данной технологии получили распространение конструкции реакторов шахтного типа, которым, однако, присущи существенные недостатки, ограничивающие их практическое применение. Так, для решения проблемы теплоизоляции применяются конструкции с огнеупорными (футерованными) стенками /Биомасса как источник энергии. Под ред. С. Соуфера, О. Заборски.- М., Мир, 1985, с. 214-216, 226; Г.Г.Токарев. Газогенераторные автомобили. Гос. науч.-тех. изд-во машиностр. лит., М., 1955, с. 42-44/, что предопределяет низкие эксплуатационно-технические характеристики (громоздкость конструкции, сложность технического обслуживания и ремонта, низкая готовность к работе, малый рабочий ресурс, высокие эксплуатационные расходы, низкий уровень автоматизации).

Локализация очага горения в центре камеры посредством центрального дутья позволяет применять в известных конструкциях металлические стенки с пароводяным охлаждением (пароводяной рубашкой) / Справочник. «Котельные и электростанции на биотопливе. Современные технологии получения тепловой и электрической энергии с использованием различных видов биомассы». Овсянко А.Д., Печников С.А., Санкт-Петербург, Биотопливный портал WOOD-PELLETS.COM. 2008 г., 360 с. с илл., с. 120; А. Самылин, М. Яшин. Современные конструкции газогенераторных установок. - ЛесПромИнформ, №1, 2009, с. 78-85; Железная Т.А., Гелетуха Г.Г. Обзор современных технологий газификации биомассы.- Пром. теплотехника, 2006, т. 28, №2, с. 61-75/. Однако применение внешнего охлаждения связано с существенными потерями тепла, а также снижением качества (горючей составляющей) газа вблизи стенок (т.н. «краевой» газ) и соответствующим падением кпд газификации.

Существенной не решенной для таких реакторов проблемой остается также обеспечение стабильности протекания горения. Поскольку перерабатываемые материалы зачастую имеют неравномерную газопроницаемость и склонны к слипанию при пиролизе, то и фронт пиролиза и газификации может распространяться по сечению реактора неравномерно. В слое перерабатываемого сырья могут образоваться «прогары», по которым преимущественно протекает газовый поток, происходят обрушения материала в полости, образованные при горении, и одновременно могут формироваться практически газонепроницаемые области. Как следствие, распределение температуры в зоне горения оказывается неоднородным и плохо управляемым, что ведет к снижению качества газа.

Отмеченная выше проблема во многом решается посредством применения вращающихся цилиндрических наклонных реакторов-газификаторов (см., например, «Способ переработки конденсированного горючего путем газификации и устройство для его осуществления», патент RU 2322641, Дорофеенко, Манелис и др., дата публ. 27.11.2007), где процесс газификации твердого кускового (измельченного для обеспечения перемешивания и газопроницаемости) топлива осуществляется в режиме фильтрационного горения со сверхадиабатическим разогревом в «плотном» слое.

Однако эффективность процесса газификации для этого способа ограничивается отсутствием решений по обеспечению подачи воды (водяного пара) в реактор, а также теплозащиты (охлаждения) стенок реактора.

Такие решения предлагаются в «Способе переработки конденсированного топлива и устройстве для его осуществления (Патент RU 2376527, Жирнов, Зайченко, Манелис, Полианчик, дата публ. 20.12.2009), являющихся наиболее близкими к заявляемому изобретению по совокупности существенных признаков.

Указанный способ реализует описанную выше общую схему газификации твердых органических топлив в противотоке газифицирующего агента (прямой процесс газификации) и включает загрузку кускового (измельченного) топлива в цилиндрический реактор, подачу в реактор газифицирующего агента, содержащего кислород, со стороны реактора, где происходит накопление твердых продуктов переработки (остатков газификации), перемещение загруженного топлива вдоль оси реактора, вывод твердых остатков газификации из реактора, вывод из реактора продуктов сушки, пиролиза и горения в виде горючего топливного газа (продукт-газа) таким образом, что газификация проводится посредством последовательного пребывания топлива в зоне нагревания и сушки, зоне пиролиза, зоне горения (активной зоне окисления/восстановления) и зоне охлаждения, а газовый поток, формируемый подачей газифицирующего агента, проходит последовательно зону охлаждения, зону горения, зону пиролиза, зону нагревания и сушки, а конечный продукт - топливный газ фильтруется через слой загруженного топлива.

В реактор, в зону, где температура максимальна/превышает 400°С, подают воду в жидком виде. Для обеспечения равномерности распределения по сечению реактора водяного пара, испаряемого на нагретых твердых материалах шихты, процесс проводят в наклонном вращающемся реакторе, установленном под углом к горизонту в пределах от 22 до 65°. Температура в активной зоне ограничивается за счет испарительного внутреннего охлаждения в совокупности с пассивным охлаждением за счет эндотермических реакций. Достоинствами указанного способа является высокая эффективность процесса газификации топлив, в том числе мелкодисперсных и склонных к спеканию, а именно высокий кпд газификации, отсутствие непрореагировавшего топлива в отходах, низкий уровень вредных выбросов в атмосферу. Однако существенными недостатками способа являются сложность и ненадежность, обусловленные наличием в высокотемпературной зоне дополнительных устройств (труба для подачи воды; датчики температуры; уплотнения, обеспечивающие герметичность реактора при вращении). При изменениях параметров сырья (насыпной плотности, фракционного состава и др.) возможно ухудшение газопроницаемости слоя продуктов переработки (золы) из-за спекания топлива, что не позволяет поддерживать оптимальные параметры паровоздушного дутья и затрудняет работу разгрузочного устройства. Также не решена проблема тепловой защиты конструкции реактора (боковой стенки, разгрузочного устройства) для снижения тепловых потерь и обеспечения его надежности и долговечности. Обычно применяется футеровка корпуса теплоизоляционной кладкой, однако такая защита недостаточна, надежность, ремонтопригодность и срок службы таких конструкций низки, недостаточная компактность, высокие массовые и габаритные характеристики ограничивают применение реакторов в малогабаритных, мобильных и полустационарных энергетических установках, предназначенных для децентрализованного энергоснабжения. При этом необходим дополнительный расход энергии на вращение реактора ввиду его большой массы.

Кроме того, наличие только одной точки подачи воды препятствует равномерному распределению пара, особенно при больших размерах реактора, что снижает возможность управления рабочими параметрами газификации в целях их оптимизации применительно к топливам различного вида.

Настоящее изобретение направлено на решение задач технического осуществления подачи воды в противоточный реактор-газификатор плотного слоя, тепловой защиты стенки реактора, а также разгрузки твердых остатков газификации - золы со стабилизацией параметров процесса газификации.

Для решения поставленной задачи предлагается способ газификации топливной биомассы в плотном слое в наклонном цилиндрическом реакторе, вращающемся вокруг своей оси, включающий загрузку топливной биомассы в виде твердого кускового (измельченного) биотоплива в реактор, подачу в реактор газифицирующего агента - воздуха со стороны реактора, где происходит накопление твердых остатков газификации, перемещение загруженной топливной биомассы вдоль оси реактора, вывод твердых остатков газификации и топливного газа из реактора, при этом газификацию проводят посредством последовательного пребывания топливной биомассы в зоне нагревания и сушки, зоне пиролиза, активной зоне окисления/восстановления и зоне охлаждения, а газовый поток проходит последовательно зону охлаждения, активную зону, зону пиролиза и зону нагревания и сушки, причем конечный продукт газификации - горючий топливный газ фильтруется через слой загруженной топливной биомассы, подачу воды в реактор.

В отличие от известного прототипа подача воды в реактор осуществляется в виде водяного пара, при этом парообразование происходит за счет теплового потока из активной зоны окисления/восстановления в полостях, примыкающих к стенке рабочей камеры (рабочего объема) реактора. В результате нагрева происходит инжекция перегретого пара в активную зону окисления/восстановления через перфорированную/пористую стенку рабочей камеры реактора, причем распределенно по периметру и по длине активной зоны окисления/восстановления, что способствует равномерности распределения пара и позволяет обеспечить теплозащиту стенки реактора посредством ее термостатирования с локализацией высокотемпературной зоны в центре камеры реактора, что, в свою очередь, обеспечивает достижение технических результатов в виде повышения качества получаемого топливного газа и уменьшения потерь тепла, а также повышения компактности, экономичности, надежности и долговечности реактора, упрощения его конструкции за счет исключения конструктивных элементов (узлов) в высокотемпературной зоне (трубы для подачи воды).

При этом используется комбинация различных механизмов внутреннего охлаждения стенок реактора, а именно активного регенеративно-испарительного, транспирационного (перфорационного) и завесного охлаждения в пристеночной области активной зоны реактора /аналог см., например, «Ракетные двигательные установки. Термины и определения»: учеб. пособие / Д.А. Ягодников, Н.Я. Ирьянов. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2012; ГОСТ 17655-89. Двигатели ракетные жидкостные. Термины и определения/, а также пассивного термохимического управления эндотермическими реакциями газификации:

С+Н2О=СО+H2 - 28380 ккал,

С+2Н2О=СО2+2Н2 - 17970 ккал.

Поступление водяного пара в камеру регулируется автоматически термическим способом /аналог см., например, Г.Г. Токарев. Газогенераторные автомобили. Гос. науч.-тех. изд-во машиностр. лит., М., 1955, с. 37/, когда скорость и количество пара изменяются в зависимости от температуры в активной зоне и степени нагрева испарительных полостей, при этом количество подаваемой в испарители извне воды может ограничиваться заданным весовым соотношением воды и топливной биомассы, соответствующим требуемому режиму газификации и/или составу топливного газа.

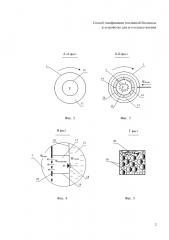

Отличительные особенности газификатора, обеспечивающие достижение указанных выше технических результатов, состоят в том, что реактор оснащен поясом пароводяной завесы, встроенным в пространство внутри двойной боковой стенки реактора, состоящей из внешней стенки - кожуха и внутренней стенки - стенки рабочей камеры (рабочего объема) реактора. Пояс пароводяной завесы включает в себя кольцевой резервуар для воды, подающейся извне под давлением через обратный клапан, и соединенные с ним через напорно-переливные клапаны испарительные полости, образующие ячеистую (сотовую) структуру на стенке рабочей камеры. Стенка рабочей камеры перфорирована либо имеет пористую структуру по длине активной зоны окисления/восстановления реактора для обеспечения прохождения перегретого пара из испарительных полостей (ячеек) в пристеночную область активной зоны рабочей камеры реактора.

Для дополнительного повышения теплозащиты внутренняя поверхность стенки рабочей камеры реактора предпочтительно имеет высокую теплоотражательную способность (низкую степень черноты) за счет выбора материала и полировки поверхности, а свободное пространство внутри двойной стенки реактора, не занятое поясом пароводяной завесы, может быть вакуумировано либо заполнено теплоизолирующим материалом и/или включать в себя теплоотражающие экраны, выполненные, например, из материалов типа алюминиевой фольги (альфоля).

Для упрощения конструкции за счет сокращения герметизирующих уплотнений предусмотрен маятниковый режим вращения реактора, т.е. с периодической сменой направления его вращения после поворота на определенный угол (например, на 180°).

Кроме того, в разгрузочное устройство введен неподвижный относительно вращения реактора регулировочный блок, а также прилегающий к нему сверху насыпной буферный слой из твердых частиц шарообразной или иной формы из твердого износостойкого инертного жаропрочного материала. Удаление отходов газификации (золы) осуществляется их измельчением и просеиванием через насыпной буферный слой, разрыхляемый и перемешиваемый в процессе вращения реактора. При этом для стабилизации положения активной зоны и температурного режима в ней осуществляют ступенчатое (дискретное) либо плавное (непрерывное) регулирование (переключение) управляющих параметров газификатора - скорости вращения реактора и скорости воздушного дутья - термическим способом: в обратной зависимости от температуры в регулировочном блоке, куда извне подается вода, которая в процессе нагрева при превышении температурного порога, в частности 100°С, превращается в пар с автоматической его инжекцией в активную зону реактора совместно с воздушным дутьем.

Для этого предлагается конструкция регулировочного блока с корпусом в форме усеченного конуса или усеченной пирамиды (или иной подобной формы) с внутренним резервуаром - полостью для воды и сквозным центральным осевым каналом для воздушного дутья, причем резервуар и канал соединены отверстиями для прохождения пара из резервуара при кипении воды, также на корпусе на его внешней конусной поверхности/боковых гранях могут крепиться элементы (ребра, лопатки, скобы, штыри и/или иные детали) для разрыхления и перемешивания прилегающего слоя золы (включая буферный слой).

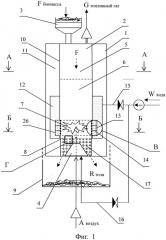

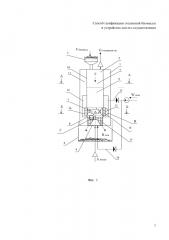

Сущность изобретения поясняется фиг. 1-12.

На фиг. 1 представлена общая схема устройства - газификатора для осуществления способа газификации топливной биомассы в плотном слое в наклонном вращающемся реакторе с внутренним комбинированным охлаждением (положение реактора - вертикальное).

На фиг. 2 и фиг. 3 показаны соответственно разрез А-А и разрез Б-Б согласно фиг. 1.

На фиг. 4 показан выносной элемент В согласно фиг. 1.

На фиг. 5 показан выносной элемент Г согласно фиг. 1.

На фиг. 6 представлена схема регулировочного блока.

На фиг. 7 показан вид Д согласно фиг. 6 с корпусом регулировочного блока в форме усеченного конуса (вариант 1) и усеченной пирамиды (вариант 2).

На фиг. 8 приведен общий вид газификатора с реактором в рабочем (наклонном) положении.

На фиг. 9-11 представлены примерные циклограммы регулирования управляющих параметров (скорости вращения, воздушного дутья) реактора-газификатора - ступенчатого, или дискретного (фиг. 9 - простой одинарный цикл, фиг. 10 - сложный многошаговый цикл) и плавного, или непрерывного (фиг. 11).

На фиг. 12 представлены графики зависимости минимального внутреннего диаметра камеры реактора D от требуемой/допустимой рабочей температуры Т стенок камеры для различных параметров процесса: температуры Тпс периферийной (пристеночной) части активной зоны, насыпной плотности (BD)Y сырья.

Способ газификации топливной биомассы осуществляется посредством устройства (фиг. 1-8), которое работает следующим образом.

Сырье - топливная биомасса "F", при необходимости предварительно измельченная, загружается в рабочую камеру 2 реактора через загрузочное устройство 3, включающее шлюзовую камеру, и далее поступает в реактор через вертикальный цилиндр. При этом уровень перерабатываемого сырья в рабочей камере 2 реактора поддерживается постоянным, поскольку при вращении реактора происходит высыпание сырья из цилиндра. Сырье в реакторе проходит последовательно через зону сушки 5, зону пиролиза 6, активную зону окисления/восстановления 7 и зону охлаждения 8.

Твердый остаток газификации - зола "R" - поступает из активной зоны окисления/восстановления 7 в зону охлаждения 8 с разгрузочным устройством, образуя слой 20 над насыпным буферным слоем 17 из твердых частиц 19 (например, шарообразной формы, одинаковых либо различного размера, из инертного износостойкого жаропрочного материала). При вращении реактора происходит взаимное перемещение частиц 19 элементами для разрыхления (перемешивания) - ребрами 24, штырями 25 и/или подобными, установленными на конусной поверхности (боковых гранях пирамиды) неподвижного (не вращающегося) регулировочного блока 4, вследствие чего зола просеивается через буферный слой и высыпается через отверстия в нижней (торцевой и/или боковой) части реактора в бункер для золы 9.

Воздух "А" подается в активную зону окисления/восстановления 7 реактора по его оси (центральное дутье), например, посредством вентилятора (воздуходувки) через центральный осевой канал 22 регулировочного блока 4. Вода "W" подается (под требуемым давлением) по входному трубопроводу 15 с обратным клапаном в резервуар 12 пояса пароводяной завесы, встроенного в пространство 11 внутри двойной боковой стенки реактора, состоящей из внешней стенки - кожуха 1 и внутренней стенки 10 рабочей камеры 2, и затем через напорно-переливные клапаны 18 из резервуара 12 в испарительные ячейки 13 пояса пароводяной завесы, образуемые радиальными стенками 14 в кольцевом пространстве между цилиндрической стенкой 26 и внутренней стенкой камеры 10, где нагревается и превращается в пар под воздействием теплового потока (излучения) из активной зоны окисления/восстановления 7 рабочей камеры 2. Возрастающее давление в каждой отдельной испарительной ячейке 13 вынуждает пар поступать через перфорированную/пористую внутреннюю стенку камеры 10 в активную зону окисления/восстановления 7, образуя там пристеночный теплоизолирующий слой перегретого пара и вступая в эндотермические реакции с углеродом раскаленного кокса: С+Н2О=СО+Н2 - 28380 ккал, С+2Н2О=СО2+2Н2 - 17970 ккал, в результате чего образуется «водяной» газ и понижается (ограничивается) температура в пристеночном слое и далее в активной зоне окисления/восстановления 7 в целом в процессе перемешивания сырья и распределения пара при вращении реактора. Высокая температура в активной зоне является необходимым условием обеспечения высокого качества газа, практически полное восстановление СО2 в СО обеспечивается при температуре не менее 950…1000°С /Г.Г. Токарев. Газогенераторные автомобили. Гос. науч.-тех. изд-во машиностр. лит., М., 1955, с. 23, 31/. В то же время для исключения шлакования необходимо ограничение максимальной температуры в активной зоне (температура начала плавления золы для биомассы около 1150°С). Подача (вдув) водяного пара в камеру 2 реактора регулируется автоматически термическим способом / Г.Г. Токарев. Газогенераторные автомобили. Гос. науч.-тех. изд-во машиностр. лит., М., 1955, с. 37/, когда количество пара, образующегося в каждой отдельной испарительной ячейке 13 и поступающего из нее в камеру 2 реактора, находится в прямой зависимости от интенсивности и степени нагрева (температуры) данной ячейки. Таким образом, для локального понижения/ограничения температуры стенок и пристеночной области внутри камеры в реакторе используются механизмы охлаждения (теплозащиты), аналогичные технологиям охлаждения жидкостных ракетных двигателей, где теплосъем осуществляется с помощью компонентов топлива/окислителя /"ГОСТ 17655-89. Двигатели ракетные жидкостные. Термины и определения"/:

- активное внутреннее транспирационное охлаждение посредством инжекции пара в активную зону 7 газификации через перфорированную (пористую) стенку 10 рабочей камеры 2;

- активное регенеративно-испарительное охлаждение посредством испарения воды в испарительных ячейках 13 и инжекции (вдува) пара внутрь рабочей камеры 2;

- активное внутреннее завесное (паром) охлаждение/теплозащита стенки 10;

- пассивное охлаждение посредством термохимического управления эндотермическими реакциями газификации в активной зоне 7 камеры 2 реактора.

С выходом пара происходит падение давления в испарительных ячейках 13 пояса завесы и в них вновь поступает вода из резервуара 12. Поступление воды извне по трубопроводу 15 может регулироваться (в частности, ограничиваться) заданным весовым соотношением воды и загруженной в реактор топливной биомассы, соответствующим желательному режиму газификации и/или составу получаемого топливного газа.

Возможные отложения (нагар) на внутренней поверхности стенки 10 в активной зоне реактора могут заглушать перфорацию в отдельных ячейках 13, однако возникающее локальное повышение температуры ускоряет процесс газификации, устраняя отложения, а временное повышение давления пара в этих ячейках способствует его прохождению внутрь камеры.

Топливный газ "G" отбирают в верхней части реактора и направляют для дальнейшего использования, которое может включать сжигание его в энергетическом устройстве.

Стабилизация положения (постоянного положения) активной зоны 7 с поддержанием в ней (в центре, в пристеночной области) температуры, требуемой для газификации сырья, достигается регулированием (подстройкой) управляющих параметров (скорости вращения Vвp, скорости воздушного дутья VA) реактора-газификатора посредством механизма термостатирования регулировочного блока 4 с отрицательной обратной связью. В зависимости от температуры нагрева в зоне охлаждения 8 камеры реактора (в регулировочном блоке 4), а именно при достижении (превышении/снижении) установленного порога температуры воды Tw в резервуаре 21 скорость вращения ступенчато (либо плавно) изменяется (снижается/повышается), скорость воздушного дутья также может ступенчато (либо плавно) изменяться (снижаться/повышаться) в установленном диапазоне.

Так, при падении температуры воды Tw в резервуаре 21 до T1, контроллер рабочих параметров реактора (система управления на схеме не приведена), получив сигнал с датчика температуры, повышает скорость вращения реактора до Vmax (вариант ступенчатой регулировки показан на фиг. 9, переход 1-1' циклограммы), что приводит к увеличению скорости разгрузки золы и соответствующему уменьшению толщины слоя золы 20, сдвижке активной зоны 7 вниз и усилению нагрева воды в резервуаре 21.

При этом, если после этого температура воды Tw уменьшится до критического значения Tmin (точка 3), контроллер переключает (увеличивает) скорость воздушного дутья на установленную величину (переход 5-5'), что приводит к повышению температуры в активной зоне окисления/восстановления 7 за счет ускорения процессов окисления. В результате температура воды Tw растет и при достижении величины Т2 осуществляется переключение (уменьшение до Vmin) скорости вращения реактора (переход 2-2'). Это приводит к уменьшению скорости разгрузки золы и соответствующему увеличению толщины слоя золы 20, сдвижке активной зоны окисления/восстановления 7 вверх и уменьшению нагрева воды в резервуаре 21.

Причем, если после этого температура воды Tw продолжит расти и достигнет критического значения Tmax (точка 4), контроллер переключает (уменьшает) скорость воздушного дутья на установленную величину (переход 6-6'), что приводит к повышению температуры в активной зоне окисления/восстановления 7 за счет ускорения процессов окисления. Для ускорения переходных процессов и исключения возможного перегрева элементов разгрузочного устройства, а также снижения тепловых потерь, Tmax должна быть близка, но не превышать 100°С. В этом случае инерционность нагрева приведет к парообразованию в резервуаре 21 и включению механизма испарительного охлаждения корпуса регулировочного блока 4.

При кипении воды пар поступает через отверстия 23 в центральный канал 22 для воздушного дутья и вместе с воздухом проходит в активную зону окисления/восстановления 7, где вступает в эндотермические реакции с углеродом, что приводит к быстрому локальному снижению температуры, при этом расход воды восполняется через входной трубопровод 15.

В результате температура воды в резервуаре 21 падает и при достижении величины Ti осуществляется переключение (увеличение до Vmax) скорости вращения реактора (переход 1-1'), и таким образом цикл регулировки замыкается, обеспечивая стабилизацию положения активной зоны и требуемой температуры в активной зоне. Подстройка управляющих параметров газификации (Vвр, VA) может быть осуществлена посредством иных вариантов регулирования, например, на основе сложного многошагового цикла (полицикла) ступенчатого (дискретного) регулирования (фиг. 10) с промежуточными точками переключения - повышения (точки 1) и понижения (точки 2) или плавного (непрерывного) регулирования (фиг. 11).

Для обоснования эффективности предлагаемых технических решений примем следующие исходные данные:

1) Насыпная плотность (BD)Y сырья - топливной биомассы - в пересчете на сухое вещество, кг/м3:

| - слабоуплотненная биомасса | 100 |

| - нерафинированная (типовая) биомасса | 300 |

| - рафинированное сырье - биотопливо (пеллеты, брикеты) | 650 |

2) Температура плавления золы, °С, не менее 1150

3) Тип процесса газификации: прямой с паровоздушным дутьем, без шлакообразования

4) Форма реактора - цилиндрическая, внутренний диаметр рабочей камеры D, длина L

5) Физические параметры теплоносителя (воды):

| удельная теплоемкость воды Cw, Дж/кгК | 4187,2 (станд.усл.), 4 227,3 (95°С) |

| удельная теплота парообразования Спо, кДж/кг | 2250 |

| удельная теплоемкость водяного пара Свп, Дж/кгК | 2510 |

6) Температурные параметры (в установившемся режиме),°С:

| - максимальная температура в центральной части активной зоны Твн | 1150 |

| - средняя температура в периферийной | |

| части (в пристеночном слое) активной зоны | |

| (с учетом эндотермических реакций) Тпс | 900…1100 |

| - температура воды на входе в резервуар (станд. усл.) Тж | 20 |

| - температура пара при поступлении в камеру Тп | 150 |

| - температура перегрева пара в рабочей камере | |

| (до завершения реакций) Тпп | 500 |

Основные допущения:

1) Тепловой поток на внутреннюю стенку камеры определяется лучистым теплообменом по следующим основаниям.

Во-первых, механизм теплопередачи способом теплопроводности (при непосредственном соприкосновении раскаленного топлива со стенками в активной зоне) в основном практически блокируется паровой завесой у стенок, а также перманентным процессом сажеобразования на внутренней охлаждаемой поверхности камеры реактора (обратная реакция Белла-Будуара 2СО→СО2+С+38790 ккал).

Во-вторых, механизм конвективного теплообмена при восходящем движении генерируемого горячего топливного газа также не способствует нагреву стенок ввиду превалирования твердой фазы в камере реактора и наличия паровой завесы у стенок активной зоны в совокупности с центральным воздушным дутьем (локализация высокотемпературной зоны по оси цилиндрической камеры).

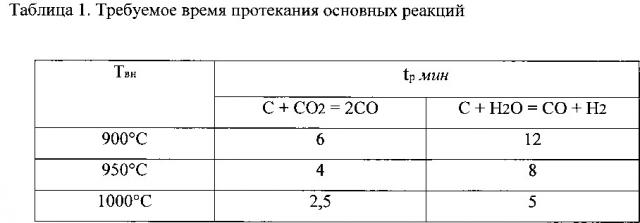

2) Требуемое время протекания основных восстановительных реакций газификации (эмпирические оценки, см. Г.Г.Токарев. Газогенераторные автомобили. Гос. науч.-тех. изд-во машиностр. лит., М., 1955, с. 22-24) представлено в таблице 1.

Расчет теплового баланса

Коэффицие