Стабилизирующая добавка для щебеночно-мастичной асфальтобетонной смеси

Иллюстрации

Показать всеИзобретение относится к области производства и применения стабилизирующих добавок для щебеночно-мастичных асфальтобетонных смесей, используемых для дорожных покрытий. Стабилизирующая добавка в виде гранул включает, мас.%: 85-90 целлюлозное волокно и 10-15 продукт взаимодействия высших карбоновых кислот с полиэтиленполиамином и органическим растворителем, причем реагенты для получения продукта взаимодействия берут при следующем соотношении компонентов, мас.%: высшие карбоновые кислоты 30-60, полиэтиленполиамин 5-15, органический растворитель 35-60. Технический результат - разработка стабилизирующей добавки для щебеночно-мастичной асфальтобетонной смеси, позволяющей эффективно стабилизировать щебеночно-мастичную асфальтобетонную смесь, улучшить эксплуатационные свойства вяжущего за счет образования внутреннего коагуляционного каркаса в битуме, увеличить адгезию битума к поверхности минерального материала и качественно повысить физико-механические характеристики щебеночно-мастичного асфальтобетона. 4 табл.

Реферат

Изобретение относится к области производства и применения стабилизирующих добавок для щебеночно-мастичных асфальтобетонных смесей, используемых для дорожных покрытий.

Известна стабилизирующая добавка для щебеночно-мастичных асфальтобетонных смесей, включающая природный волокнистый структурообразователь и битум, где в качестве структурообразователя берут средневолокнистую гумусобитумную фракцию из сухого измельченного торфа с добавлением адгезионной присадки (см. Патент РФ №2479524, МКИ С04В 26/26, С08L 95/00, опубл. 2013 г.).

Однако торф, используемый для приготовления добавки, представляет собой малоэффективное для качественной стабилизации асфальтобетонной смеси волокно, а адгезионная присадка может снизить термостабильность самой добавки. Нестабильность свойств целлюлозного волокна может привести к сегрегации ЩМАС и появлению битумных пятен.

Известна стабилизирующая добавка для щебеночно-мастичной асфальтобетонной смеси и способ ее получения, включающая битум, предварительно обработанную льняную солому и реагент Неозон Д (см. Патент РФ №2312116, МКИ C08L 95/00, С04В 26/25, опубл. 2007 г.)

Известная добавка обладает недостаточно стабильными свойствами ввиду отсутствия промышленного освоения волокон из данного вида сырья. Также применение в качестве связующего компонента битума реагента Неозон Д может отрицательно повлиять на свойства битума.

Наиболее близким по технической сущности и достигаемому эффекту является стабилизирующая добавка для щебеночно-мастичной асфальтобетонной смеси, включающая в масс. %: 80-85 целлюлозное волокно, 10-15 кубовый остаток масложирового производства, 0,4-0,8 гидроксид натрия и вода-остальное (см. Патент РФ №2458950, МКИ С08L 95/00, опубл. 2012 г.).

Данная стабилизирующая добавка будет гигроскопична и легко разрушаться под воздействием атмосферной влаги. Также недостатком является сложный процесс

получения данной добавки с большим водооборотом и металлоемким производством. Предложенная нами добавка гидрофобна к влаге, а гидрофобизирующий агент на целлюлозном волокне будет выступать в качестве модификатора битума. Используемое нами целлюлозное волокно обладает развитой поверхностью и большой сорбционной емкостью, что позволяет эффективно стабилизировать смесь от сегрегации.

Задачей изобретения является разработка стабилизирующей добавки для щебеночно-мастичной асфальтобетонной смеси, позволяющей эффективно стабилизировать щебеночно-мастичную асфальтобетонную смесь, улучшить эксплуатационные свойства вяжущего за счет образования внутреннего коагуляционного каркаса в битуме, увеличить адгезию битума к поверхности минерального материала и качественно повысить физико-механические характеристики щебеночно-мастичного асфальтобетона.

Поставленная задача решается путем создания стабилизирующей добавки для щебеночно-мастичной асфальтобетонной смеси в виде гранул, включающей целлюлозное волокно и продукт взаимодействия высших карбоновых кислот с полиэтиленполиамином и органическим растворителем, при следующем соотношении компонентов, масс. %: целлюлозное волокно 85-90, указанный продукт взаимодействия 10-15, причем реагенты для получения продукта взаимодействия берут при следующем соотношении компонентов, масс. %: высшие карбоновые кислоты 30-60, полиэтиленполиамин 5-15, органический растворитель 35-60.

Для получения стабилизирующей добавки в качестве целлюлозного волокна берут, например, целлюлозу сульфатную небеленую хвойную по СТО 05711131-015-2009 или по ТУ 5411-098-00279410-2007, целлюлозу беленую хвойную по ГОСТ 9571-89, полуцеллюлозное волокно по ТУ 5411-356-05765670-2009, целлюлозу беленую лиственную по ГОСТ 28172-89, целлюлозно-бумажные отходы по ГОСТ 10700-97.

В качестве высших карбоновых кислот берут, например, олеиновую кислоту марки Б14 и ОМ по ГОСТ 7580, олеиновую кислоту техническую по ТУ 020-700-7-91, жировую композицию по ТУ 9147-137-00336562-2008, флотогудрон по ТУ 9147-146-00336562-2008.

Для получения продукта взаимодействия используют низкомолекулярные полиэтиленполиамины (ПЭПА), например тетраэтиленпентамин (ТЭПА), пентаэтиленгексамин (ПЭГА), гексаэтиленгептамин (ГЭГА), диэтилентриамин

(ДЭТА) или их смесь - ПЭПА марки А по ТУ 2413-357-00208-447-99, ПЭПА марки Б по ТУ 6-02-594-85, ПЭПА по ТУ 2413-214-00203312-2002.

В качестве органического растворителя берут, например, толуол нефтяной по ГОСТ 14710-78, толуол по ГОСТ 5789-78, толуол каменноугольный по ГОСТ 9880-76, сольвент нефтяной Нефрас - А 130-150 по ГОСТ 10214-78, Нефрас - С4 150-200 по ТУ 38.1011026-85, Нефрас - С4 155-200 по ГОСТ 3134-78, этилбензольную фракцию (ЭБФ) по ТУ 6-01-10-37-78, ксилол нефтяной по ГОСТ 9410-78.

Для получения продукта взаимодействия в лабораторных условиях расчетное количество полиэтиленполиамина смешивают с расчетным количеством высших карбоновых кислот и расчетным количеством органического растворителя. Температуру реакции повышают до 200-220°С с одновременным удалением реакционной воды.

Стабилизирующую добавку готовят обработкой разволокненной целлюлозы с предварительно полученным продуктом взаимодействия с последующим гранулированием добавки с помощью механического пресс-гранулятора с периодическим дозированием добавки в питательную шнековую зону аппарата через штуцер с водяным паром и последующим гранулированием.

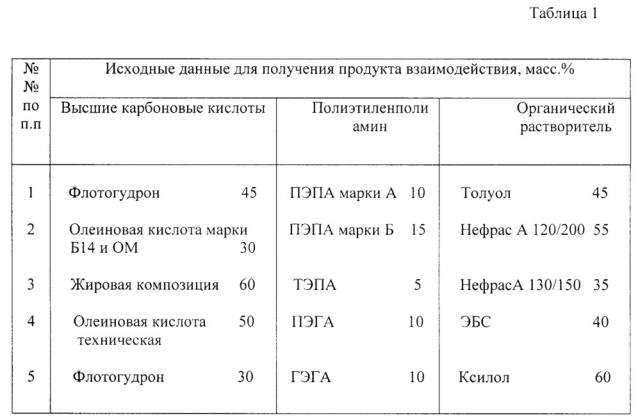

Приводим конкретные примеры приготовления продукта взаимодействия. Для приготовления продукта взаимодействия исходные реагенты берут при следующем соотношении компонентов, масс. %: 30-60 высших карбоновых кислот, 5-15 ПЭПА и 35-60 органического растворителя.

В реакционную двухгорлую колбу, емкостью 0.5 л, снабженную насадкой Дина-Старка, обратным холодильником, термометром, помещают 10,0 г ПЭПА, добавляют 45,0 г флотогудрона, 45,0 г толуола. Затем реакционную смесь доводят до кипения и кипятят до полного прекращения азеотропного выделения образовавшейся реакционной воды. Время реакции 6 часов. Затем температуру постепенно повышают до 200-220°С и синтез ведут в течение 2 часов. При этом из реакционной смеси удаляют реакционную воду. Продукт взаимодействия представляет собой вязкую массу коричневого цвета (см. табл. 1, пример 1).

Примеры 2-5 готовят аналогичным способом, изменяя виды реагентов и их количества.

Качество заявляемой стабилизирующей добавки оценивают на ЩМА - 15. Стабилизирующую добавку в ЩМА вводят в количестве 0,3-0,5 масс. % сверх 100% смеси минеральных компонентов с помощью линии пневмотранспорта в смеситель для приготовления ЩМА в гранулированном виде. В процессе сухого перемешивания с минеральным компонентом стабилизирующая добавка равномерно распределяется в смеси, после чего в смесь подают битум. Адсорбированный на поверхности целлюлозного волокна продукт взаимодействия активирует минеральный компонент, который при контакте с битумом увеличивает адгезию и качество дорожного покрытия.

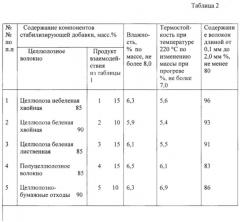

В таблице 2 приведены содержание компонентов и физико-химические характеристики стабилизирующей добавки.

В таблице 3 приведен расход материалов для приготовления щебеночно-мастичной асфальтобетонной смеси ЩМА-15.

В таблице 4 приведены физико-механические характеристики ЩМА-15, приготовленных с заявляемой стабилизирующей добавкой (СД), состав которой приведен в примере 1 таблица 2 в количестве 0,3, 0,4 и 0,5 масс. % и добавкой по прототипу.

Исходя из полученных результатов исследований щебеночно-мастичная асфальтобетонная смесь в композиции с разработанной нами стабилизирующей добавкой с концентрацией от 0,3% до 0,5% удовлетворяет требованиям ГОСТ 31015-2002. Из анализа таблицы видно, улучшение показателя водонасыщения до 30% по сравнению с прототипом, которое возникает вследствие увеличения сцепления вяжущего с поверхностью каменного материала из-за наличия в составе стабилизирующей добавки продукта взаимодействия, проявляющего свойства поверхностно-активного вещества. Проникновение воды внутрь дорожного покрытия - одна из главных причин его разрушения, поскольку увлажненное покрытие неизменно приводит к потере прочности. Так как продукт взаимодействия в составе комплексной добавки помимо того, что модифицирует битум, является и адгезионной добавкой, что позволяет легче смачивать поверхность минерального материала и увеличивать сцепление битума с поверхностью щебня. Прочная адгезия зерен щебня препятствует проникновению воды в граничную область фаз, что, несомненно, увеличит долговечность покрытия. Сцепление также зависит от когезионной прочности битумных пленок и их адгезии к поверхности минерального материала. Вследствие этого и возрастает показатель водонасыщения и длительной водостойкости.

Показатель трещиностойкости зависит от способности ЩМА работать в пределе области обратимых деформаций, в процессе эксплуатации также зависит от многих факторов: водной среды, циклов замораживания - оттаивания, старение асфальтобетона которые ведут к изменению физико-механических свойств асфальтобетона. Для добавок СД-1, СД-2, СД-3 этот показатель, как и коэффициент внутреннего трения схож с показателем ЩМА с добавкой прототипа.

Предел прочности при температуре 20°С и 50°С отражает условие работы асфальтобетона в покрытии в теплый период года, и характеризует препятствие к образованию пластических деформаций. Увеличение данного показателя для температуры 20° почти в 2 раза и 50°С до 87% свидетельствует об увеличение теплостойкости покрытия, повышенной прочности композиционного материала ЩМА с добавками СД-1, СД-2, СД-3 и увеличение интервала температурной пластичности, который позволит эксплуатировать покрытие в широком диапазоне температур.

Сдвигоустойчивость ЩМА характеризует степень взаимодействия минеральных материалов с битумом. Сцепление при сдвиге при температуре 50°С у образцов ЩМА с добавкой СД-1, СД-2, СД-3 выше на 21% и 28% соответственно, чем у ЩМА с добавкой прототипа. В результате увеличения коэффициента внутреннего трения и сцепления при сдвиге повышается сдвигоустойчивость покрытия во время эксплуатации в период высоких температур окружающей среды. Это во многом возникает из-за увеличения давления в порах асфальтобетона, в результате чего снижается сдвигоустойчивость и появление в ходе чередования морозов и оттепелей трещин.

Из таблицы 4 можно сделать вывод, что заявляемая нами добавка удовлетворяет требованиям ГОСТ 31015-2002 по показателю стекания вяжущего. Добавки СД-1, СД-2, СД-3, состоящие из 85 - 90% целлюлозного волокна и 10-15% связующего компонента, показывают лучший результат - на 60% ниже прототипа, так как на стекание вяжущего влияет в основном природа целлюлозного волокна.

Таким образом, предлагаемая нами стабилизирующая добавка для щебеночно-мастичной асфальтобетонной смеси по показателям в соответствии с ГОСТ 31015-2002 превосходит известную добавку и расширяет арсенал средств в области стабилизаторов ЩМА.

Стабилизирующая добавка для щебеночно-мастичной асфальтобетонной смеси в виде гранул, включающая целлюлозное волокно и продукт на основе отхода масложирового производства, отличающаяся тем, что в качестве продукта на основе отхода масложирового производства добавка содержит продукт взаимодействия высших карбоновых кислот с полиэтиленполиамином и органическим растворителем при следующем соотношении компонентов, мас.%:

целлюлозное волокно 85-90

указанный продукт взаимодействия 10-15,

при этом реагенты для получения продукта взаимодействия берут при следующем соотношении компонентов, мас.%:

высшие карбоновые кислоты 30-60

полиэтиленполиамин 5-15

органический растворитель 35-60