Силовая установка и парогазогенератор для этой силовой установки (два варианта)

Иллюстрации

Показать всеТехнический результат данной группы изобретений - существенное повышение термодинамического КПД силовой установки и парогазогенератора за счет понижения потерь тепловой энергии сжигаемого топлива, отводимой вовне через систему охлаждения и вместе с выхлопными газами. Заявляемая силовая установка может работать с различными парогазовыми установками, обеспечивающими постоянную или цикличную выдачу на выходе парогазовой смеси. Второе самостоятельное техническое решение - парогазогенератор возможно использовать как в составе силовых установок, так и самостоятельно. Согласно второму техническому решению, рабочее тело, участвующее в выполнении работы в многосекционной расширительной машине, формируется за счет сжигания топлива и смешения продуктов сгорания с паром из жидкости, нагретой в парогенераторе, установленном в камере сгорания. За счет управления процессом образования парогазовой смеси контроллером имеется возможность получения рабочего тела в камере сгорания с различными параметрами, в том числе с различной температурой, которую понижают не ниже точки росы. В силовой установке рабочее тело из парогазогенератора постоянно или циклически выдается в ресивер парогазовой смеси и затем поступает в многосекционную расширительную машину, где максимально расширяется, вращая вал отбора мощности. Последняя из секций многосекционной расширительной машины выполняет функцию вакуумного насоса и через нее в емкость для сбора конденсата собирается оставшийся конденсат с продуктами сгорания, из которого можно выделять воду и пускать ее в повторное использование, а оставшиеся продукты сгорания топлива собирать на станциях обслуживания. 2 н. и 26 з.п. ф-лы, 6 ил.

Реферат

Изобретение объединяет два самостоятельных технических решения, которые связаны между собой и относятся к областям теплоэнергетики и машиностроения, в частности к энергетическим установкам, работающим на смеси пара и продуктов сгорания углеводородов.

Первое техническое решение - силовая установка с парогазогенератором, предназначено для преобразования тепловой энергии от сжигания углеводородного или иного топлива во вращательную энергию выходного вала и далее - передачи ее на привод исполнительного механизма.

Второе технические решения - парогазогенератор, который связанн с первым, и может быть использован в данной, или других силовых установках, а также использован для создания самостоятельного устройства для получения парогазовой смеси высокого давления и температуры в различных требуемых диапазонах.

В известных в настоящее время установках тепло сжигаемых углеводородов тратится:

1) на полезную работу установки;

2) на нагрев механических частей установки;

3) на нагрев газов и продуктов горения, выбрасываемых во внешнюю среду из данной установки.

Известны силовые установки, выполненные на основе газотурбинных двигателей, или роторных двигателей, или двигателей внутреннего сгорания. При этом эти силовые установки имеют определенное назначение, им не присуща универсальность.

Например, известно техническое решение энергетической установки - патент (19) RU, (11) 2211342, (13) С2, (51) МПК F01K 21/04 (2000.01), F02C 6/00 (2000.01), F25B 30/00 (2000.01), (71) Заявитель(и): Федеральное государственное унитарное предприятие "Московское машиностроительное производственное предприятие "Салют", (72) Автор(ы): Беляев В.Е., Косой А.С., Синкевич М.В., (73) Патентообладатель(и): Федеральное государственное унитарное предприятие "Московское машиностроительное производственное предприятие "Салют", (54) ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА.

При этом данное техническое решение имеет определенное применение - оно предназначено для использования в коммунальном хозяйстве.

Техническое решение направлено на уменьшение потерь тепла в окружающую среду и упрощение схемы установки.

Данная энергетическая установка содержит газотурбинный двигатель с турбиной, работающей на парогазовой смеси; первый конденсатор, имеющий два входа и два выхода. При этом первый выход первого конденсатора и вход газотурбинного двигателя сообщены с атмосферой, выход турбины, подключенной к силовой нагрузке, подключен к первому входу котла, первый выход которого сообщен с первым входом первого конденсатора. В состав этой установки также входит контактно-вакуумный испаритель, сообщенный по входу со вторым выходом первого конденсатора; насос-нагнетатель, подключенный входом к первому выходу контактно-вакуумного испарителя, а выходом - ко второму входу первого конденсатора; вакуумный компрессор; второй конденсатор и питательный насос. При этом вакуумный компрессор подсоединен входом и выходом, соответственно, ко второму выходу контактно-вакуумного испарителя и первому входу второго конденсатора. Питательный насос установлен в линии, связывающей первый выход второго конденсатора через котел с газотурбинным двигателем, а второй вход и второй выход второго конденсатора являются входом и выходом установки для подключения потребителя.

Недостатками технического решения данной энергетической установки являются недостатки газотурбинного двигателя, такие как:

- невозможность использования его для разных назначений; (узконаправленное применение данной установки);

- неполное сгорание топлива, что существенно влияет на КПД установки;

- ее большой вес и габариты;

- медленный запуск и выход на режим;

- большая стоимость газотурбинных двигателей.

Низкая эффективность вышеприведенных энергетических установок заключается в неполном использовании энергии сгоревшего топлива.

Наиболее близкой к заявляемому техническому решению является решение является RU (11), 2126490 (13), С1, (51) МПК6, F02C 3/30, (72) Автор(ы): Дж. ЛайеллГинтер (US), (73) Патентообладатель(и): Дж. ЛайеллГинтер (US), (54) ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ, СПОСОБ РАБОТЫ ДВИГАТЕЛЯ И НЕПРЕРЫВНОЙ ПОДАЧИ РАБОЧЕГО ТЕЛА, где этот двигатель внутреннего сгорания работает под высоким давлением.

Двигатель внутреннего сгорания, работающий под высоким давлением, в котором используется рабочее тело, состоящее из смеси сжатых неиспользованных при горении компонентов воздуха, продуктов сгорания топлива и пара и способ работы двигателя и непрерывной подачи рабочего тела используются в паровоздушных двигателях. Согласно изобретениям рабочее тело выдается при постоянном давлении и температуре. Воздух для горения подается адиабатически одной или несколькими ступенями сжатия. Топливо впрыскивают под нужным давлением. Сжигается, по меньшей мере, около 40% всего сжатого воздуха. Впрыскивается инертная жидкость под высоким давлением для образования пара и получения, таким образом, инертного пара-разбавителя с высокой удельной теплоемкостью, требующегося для внутреннего охлаждения турбины с внутренним сгоранием или системы другого типа. Активное применение впрыскивания жидкости препятствует образованию загрязнений, повышает КПД и мощность двигателя и уменьшает удельный расход топлива.

Представленное выше техническое решение взято за близкий аналог еще и потому, что как и заявляемая установка, не имеет, в отличие от силовых установок, работающих по принципу поршневых двигателей внутреннего сгорания (далее по тексту ДВС), возвратно-поступательных перемещений поршня, тем самым в установке отсутствуют нагрузки на механизмы, вызванные разгоном и торможением возвратно-поступательно движущихся частей ДВС и, соответственно, отсутствует необходимость уравновешивания частей и деталей применяемых в заявляемой силовой установке. Но при применении турбины в представленном аналоге, проявят себя все ее недостатки (недостатки турбины, указанные выше по тексту).

Также недостатком силовой системы (данного двигателя внутреннего сгорания) будут -неполное сгорание воздуха, недостаточное охлаждение парогазовой смеси, поступающей в турбину, как следствие, недостаточно высокий КПД, недостаточная экологичность.

Техническая задача: создать силовую установку, имеющую КПД выше, чем у существующих ныне, в которой полностью утилизируются продукты сгорания.

Технический результат от использования заявляемой силовой установки заключается в том, что существенно повышен ее термодинамический КПД за счет понижения потерь тепловой энергии сжигаемого топлива, отводимой вовне через систему охлаждения и отсутствия выхлопных газов.

Эффект достигнут за счет конструкции силовой установки, куда входят: воздушный компрессор, который может иметь одну или несколько секций; циркуляционный ресивер сжатого воздуха, который может иметь систему охлаждения; интеркулер; один или несколько соединенных в параллель парогазогенераторов, которые могут иметь различную конструкцию; ресивер парогазовой смеси; расширительная машина, которая может иметь две или более секций, энергия с которой передается на вал отбора мощности.

При этом удалось:

- понизить температуру сжатого воздуха, подаваемого в парогазогенератор, за счет двухступенчатого охлаждения в ресивере и интекулере и, соответственно, повысить удельный вес кислорода в подаваемом объеме воздуха;

- распределить этот сжатый воздух через циркуляционный ресивер сжатого воздуха в один или несколько парогазогенераторов;

- максимально полно сжечь топливо и получить на выходе ресивера парогазовой смеси рабочее тело из парогазовой смеси с температурой выше точки росы (от 150°С) с массой и соответственно объемом, превышающим массу и объем газов от продуктов сгорания топлива за счет управления контроллером процессом подачи в парагазогенератор необходимого количества компонентов, участвующих в горении, и образованием парогазовой смеси. При этом более низкая температура рабочего тела позволяет использовать для ресивера и расширительной машины менее термостойкие материалы;

- направлять в ресивер парогазовой смеси парогазовую смесь от одного или нескольких парогазогенераторов (в зависимости от требуемой мощности силовой установки);

- преобразовать тепловую энергию парогазовой смеси во вращательную энергию выходного вала, охладив при этом парогазовую смесь до температуры не ниже точки росы;

- сконденсировать всю отработанную парогазовую смесь и собрать ее в отдельную емкость (отстойник) для последующей утилизации или для отделения и фильтрации воды и повторного ее использования. Таким образом, заявляемая силовая установка будет работать без загрязнения окружающей среды.

Воздушный компрессор работает за счет внутренней энергии силовой установки (получает ее с вала отбора мощности). В качестве воздушного компрессора применяются винтовые или иные компрессоры. Использование винтового компрессора позволяет экономить энергию, потребляемую им на вращение компрессора. Это связано с тем, что его механический КПД составляет до 95% (для сравнения, механический КПД поршневого компрессора 60-80%). Винтовые компрессоры имеют более совершенную систему регулирования производительности вырабатываемого воздуха. То есть, они имеют возможность вырабатывать именно столько воздуха, сколько в данный момент необходимо его для сжигания нужного количества топлива для генерации необходимого объема парогазовой смеси. Винтовой компрессор производит более чистый воздух. Содержание масла, за счет использования более эффективной системы маслоотделения, на выходе из винтового компрессора ниже, чем у других видов маслозаполненных компрессоров.

В заявляемой силовой установке имеются два циркуляционных ресивера тороидальной формы, в которых субстанция, находящаяся в нем, перемещается по кругу за счет подачи новых порций через коллекторы, установленные под углом находящейся в них воздуха или парогазовой смеси. В циркуляционном ресивере сжатого воздуха происходит охлаждение этого воздуха за счет охлаждающих радиаторов, а в циркуляционном ресивере парогазовой смеси нагрев - для поддержания необходимой температуры и давления в этой смеси за счет подачи вовнутрь этого ресивера дополнительного тепла.

В результате удалось создать установку с высоким КПД, более экологически чистую, которая не загрязняет атмосферу выхлопами продуктов сгорания, т.к. эти продукты сгорания конденсируются, накапливаются в отстойнике и могут утилизироваться, или сконденсированная вода может отделяться и фильтроваться для повторного использования в силовой установке.

Описание силовой установки

Силовая установка состоит из последовательно соединенных между собой коллекторами, или перепускными отверстиями:

- воздушного компрессора, который может иметь одну или несколько секций;

- циркуляционного ресивера сжатого воздуха, который имеет тороидальную форму с системой охлаждения, например, радиаторными ребрами, трубками и т.д., и соединен с секциями воздушного компрессора и парогазогенераторами посредством коллекторов, расположенных под углом к касательной к поверхности тора. Количество коллекторов сжатого воздуха равно количеству секций воздушного компрессора плюс количество отводов к парогазогенераторам. В случае использования одного воздушного компрессора количество коллекторов должно быть не меньше двух;

- интеркулеров;

- одного или нескольких соединенных в параллель парогазогенераторов различных конструкций (далее по тексту ПРГГ), имеющих на входе коллекторы сжатого воздуха, трубопровод для подачи топлива и трубопровод для подачи воды и коллекторы парогазовой смеси - на выходе. Функция, выполняемая парогазогенератором, - получение парогазовой смеси из пара и продуктов сгорания углеводородов. Клапаны в ПРГГ могут иметь как механические, так и электромагнитные приводы.

Все электромагнитные управляемые клапаны парогазогенераторов, а также датчики температуры и датчики давления соединены с контроллером.

Подключаемые в параллель секции компрессора, а также ПРГГ, имеют в коллекторах или перепускных отверстиях электромагнитные клапаны, управляемые контроллером;

- циркуляционного ресивера парогазовой смеси тороидальной формы, который термоизолирован изнутри и внутри имеет датчики температуры и давления, при этом может иметь систему подогрева парогазовой смеси, и соединен с ПРГГ и расширительной машиной посредством коллекторов, расположенных под углом к касательной к поверхности тора. Количество коллекторов парогазовой смеси соответствует количеству ПРГГ, плюс количество отводов к расширительной машине. Если ПРГГ один, то от него к ресиверу подходит не менее двух коллекторов (для обеспечения более интенсивной циркуляции парогазовой смеси в ресивере);

- многосекционной расширительной машины, где последняя из ее секций может выполнять функцию вакуумного насоса, при этом в качестве многосекционной расширительной машины может быть использован как пневмомотор, так и пластинчатая роторная машина, или турбина или такие как, винтовая или спиральная расширительные машины или другие конструкции.

Также в силовой установке имеются вал отбора мощности, управляющий контроллер, соединенный со всеми датчиками температуры и давления и электромагнитными клапанами, кинематическая связь между валом отбора мощности и расширительной машиной, а также кинематическая связь между валом отбора мощности и компрессором (или его секциями), механизмы включения-выключения и согласования оборотов секций.

Коллекторы могут иметь термоизоляцию, а при необходимости, систему охлаждения.

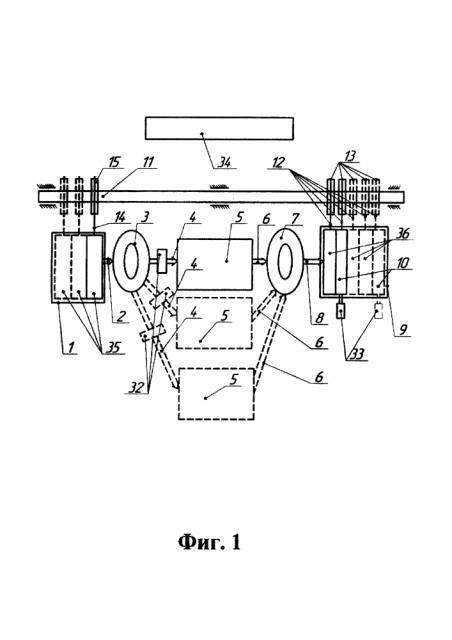

На фиг. 1 представлена функциональная схема силовой установки, которая состоит из:

1. Компрессора воздушного многосекционного.

2. Коллектора перепускного сжатого воздуха.

3. Циркуляционного ресивера атмосферного воздуха, с устройством охлаждения, находящегося в нем сжатого воздуха.

4. Коллектора сжатого воздуха.

5. Парогазогенератора (далее по тексту ПРГГ).

6. Коллектора перепускного парогазовой смеси теплоизолированного изнутри.

7. Циркуляционного ресивера парогазовой смеси теплоизолированного изнутри.

8. Коллектора перепускного парогазовой смеси теплоизолированного изнутри.

9. Многосекционной расширительной машины.

10. Вакуумной конденсационной секции расширительной машины.

11. Вала отбора мощности.

12. Кинематической связи расширительной машины с валом отбора мощности (связь ременная, цепная, вариаторная, либо другая).

13. Устройства включения-выключения и согласования оборотов вала расширительной машины с валом отбора мощности (например, устройство электромагнитного включения-выключения, устройств с масляной или магнитной муфтой, или какой-либо другой).

14. Кинематической связи многосекционного компрессора с валом отбора мощности (ременной, цепной, вариаторной, либо какой-либо другой).

15. Устройства включения-выключения и согласования оборотов вала многосекционного компрессора с валом отбора мощности (например, устройство электромагнитного включения-выключения, устройств с масляной или магнитной муфтой, или какой-либо другой).

32. Интеркулера.

33. Отстойника для сконденсированных отходов.

34. Контроллера управления.

35. Секции компрессора.

36. Секции расширительной машины.

На Фиг. 2 изображена схема компрессора 1 с его секциями 35 ресивера сжатого воздуха 3, подвод к ресиверу 3 коллекторов 2 и отвод от ресивера 3 коллекторов 4 и схема питания сжатым воздухом парогазогенераторов 5; показаны датчики температуры 30 и давления 31; так же показан клапан электромагнитный 39, перекрывающий подключаемые в параллель секции компрессора 35; более подробно показаны кинематические связи 14 компрессора воздушного многосекционного 1, с валом отбора мощности 11 (связь ременная, цепная, вариаторная, либо другая), так же устройства 15 включения-выключения и согласования оборотов вала компрессора воздушного многосекционного 1 с валом отбора мощности 11 (например, устройство электромагнитного включения-выключения, устройств с масляной или магнитной муфтой, или какой-либо другой); также показан разрез А-А ресивера сжатого воздуха, подробно отображенный на Фиг. 5 и Фиг. 6, где показываются устройства охлаждения сжатого воздуха или ребра охлаждения 41 или трубки с охлаждающей жидкостью 42.

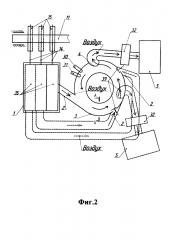

На Фиг. 3 изображен парогазогенератор 5, который заявляется самостоятельным пунктом, его устройство и работа описывается в отдельном самостоятельном разделе.

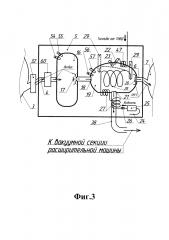

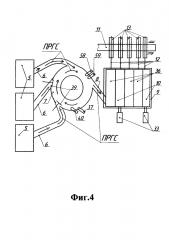

На Фиг. 4 изображена схема ресивера парогазовой смеси теплоизолированного 7, подвод к нему перепускных теплоизолированных коллекторов парогазовой смеси 6 и отвод от него коллектора перепускного теплоизолированного парогазовой смеси 8, также показаны датчики температуры 58 и давления 59; так же показан клапан электромагнитный 39, перекрывающий подключаемые в параллель парогазогенераторы 5; показана расширительная машина 9 с ее расширительными секциями 36, где последняя секция 10 работает как вакуумная конденсационная машина и сконденсированную отработанную парогазовую смесь помещает в отстойник для конденсированных отходов 33; более подробно показаны кинематические связи 12 расширительной машины 9 с валом отбора мощности 11 (связь ременная, цепная, вариаторная либо другая), так же устройства 13 включения-выключения и согласования оборотов вала расширительной машины 9 с валом отбора мощности 11 (например, устройство электромагнитного включения-выключения, устройств с масляной или магнитной муфтой, или какой-либо другой).

На Фиг. 5 изображен разрез ресивера сжатого воздуха с его ребрами охлаждения 41.

На Фиг. 6 изображен разрез ресивера сжатого воздуха с его радиаторными трубками охлаждения 42, где также показано стрелками движение охлаждающей жидкости.

В таблице показаны характеристики современных дизельных двигателей разной мощности и объема и их удельный расход топлива.

СИЛОВАЯ УСТАНОВКА работает следующим образом:

Компрессор воздушный многосекционный 1 нагнетает атмосферный воздух через коллектор атмосферного воздуха 2 в циркуляционный ресивер атмосферного воздуха 3.

Воздух, циркулирующий в циркуляционном ресивере 3, проходит первую ступень охлаждения, охлаждаясь за счет устройства охлаждения, установленного в ресивере 3 (например, ребра охлаждения 41 (Фиг. 5), или радиаторные трубки с охлаждающей жидкостью 42 (Фиг. 6).

Из циркуляционного ресивера 3 сжатый атмосферный воздух, под давлением через коллектор сжатого воздуха 4 попадает в интеркулер 32, где проходит вторую ступень охлаждения. Далее, из интеркулера 32 сжатый атмосферный воздух попадает в парогазогенератор 5, где участвует в сгорании топлива.

В парогазогенератор 5 (Фиг. 3) через устройства регулировки давления, объема и количества (для воздуха редуктор - 60, для топлива и воды не показаны), управляемые контроллером 34 на основании показаний датчиков температуры 54, 56 и датчиков давления 55, 57, подводятся под давлением топливо, воздух и вода. В парогазогенераторе происходит сгорание топлива и смешивание продуктов сгорания топлива с впрыскиваемой водой или перегретым паром. От соотношения количества этих компонентов и времени подачи зависит то, какие параметры будет иметь рабочее тело - парогазовая смесь (далее по тексту ПРГС).

Далее через теплоизолированный коллектор парогазовой смеси 6 ПРГС поступает в теплоизолированный циркуляционный ресивер парогазовой смеси 7. Из теплоизолированного циркуляционного ресивера парогазовой смеси 7 через теплоизолированный коллектор парогазовой смеси 8 ПРГС под давлением подводится к расширительной машине 9, где она расширяется и с температурой выше точки росы совершает работу в одной или более секциях 36 этой расширительной машины. Секции 36 расширительной машины 9 выполняют ступенчатое расширение поступающей ПРГС. Заданные параметры ПРГС для работы в расширительной машине, такие как температура и давление, поддерживаются в циркуляционном ресивере 7 парогазовой смеси за счет наличия встроенной в него форсунки впрыска жидкости 37 и работы подогревателя 40 (см. Фиг. 4)

Мощность силовой установки может широко варьироваться в зависимости от количества производимой парогазовой смеси. Это количество может увеличиваться за счет подключения в работу через вал отбора мощности 11 как дополнительных секций 35 компрессора, дополнительных парогазогенераторов 5, так и дополнительных секций расширительной машины 9 (за счет ее дополнительных расширительных секций 36). Секции компрессора подключаются к валу отбора мощности 11 с помощью устройства включения-выключения и согласования оборотов 15 (например, электромагнитное устройство включения-выключения, устройство включения-выключения с масляной, или магнитной муфтой, или другой муфтой), через кинематическую связь 14 (ременную, цепную, вариаторную либо другую). Дополнительные секции 36 расширительной машины 9 подключаются к валу отбора мощности 11 через кинематическую связь 12 (ременную, цепную, вариаторную либо другую) с помощью устройства 13 (устройства включения-выключения и согласования оборотов вала расширительной машины с валом отбора мощности, например, электромагнитное включение-выключение, включение-выключение с масляной или магнитной муфтой, или другой муфтой).

Последняя секция 10 расширительной машины 9 может работать как конденсационный вакуумный насос, где отработанная, до конца расширившаяся, парогазовая смесь конденсируется и поступает в отстойник для конденсированных отходов 33.

Второе самостоятельное заявляемое решение - парогазогенератор является одним из возможных вариантов исполнения блока силовой установки, также он может быть использован как самостоятельное устройство для получения парогазовой смеси.

Известно техническое решение парогазогенератора, которое относится к двигателям внутреннего сгорания (ДВС) и может быть использовано в автомобильных, тракторных, судовых и стационарных ДВС. Изобретение обеспечивает повышение скорости парообразования при впрыске воды в выпускной коллектор и увеличение энтальпии продуктов сгорания.

(19) RU, (11) 2338914, (13) С2, (21), (22) Заявка: 2005137879/06, 05.12.2005, (51) МПК F02G 5/02 (2006.01), F02B 47/02 (2006.01) F02B 37/00 (2006.01), (72) Автор(ы):Егоров Алексей Васильевич (RU), Егоров Василий Николаевич (RU), Кудрявцев Игорь Аркадьевич (RU), (73) Патентообладатель(и): Егоров Алексей Васильевич (RU), Егоров Василий Николаевич (RU), Кудрявцев Игорь Аркадьевич (RU), (54) ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ.

Данный ДВС также можно рассматривать как парогазогенератор, используемый в транспортных средствах.

Данное изобретение указано в числе аналогов, поскольку в этом запатентованном устройстве имеются общие существенные признаки с признаками, имеющимися в заявляемом устройстве: это наличие сгорающего топлива и продуктов его сгорания; наличие трубопровода подвода воды, который снабжен регенератором теплоты продуктов сгорания топлива; перегретый пар или вода, которые впрыскивается в продукты сгорания топлива.

Недостатком данного ДВС - низкий КПД, получающийся вследствие того, что в нем возникают большие потери тепла, т.к. камера сгорания ДВС не теплоизолирована. Парогазовая смесь имеет очень высокую температуру и утилизируется не полностью.

Наиболее близким к заявляемому техническому решению является RU (11), 2126490 (13), С1, (51) МПК6, F02C 3/30, (72) Автор(ы): Дж. Лайелл Гинтер (US), (73) Патентообладатель(и): Дж. Лайелл Гинтер (US), (54) ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ, СПОСОБ РАБОТЫ ДВИГАТЕЛЯ И НЕПРЕРЫВНОЙ ПОДАЧИ РАБОЧЕГО ТЕЛА, где этот двигатель внутреннего сгорания работает под высоким давлением. Парогазогенератор, входящий в состав данного двигателя, представляет собой камеру сгорания, которая помещена в камеру, в которую нагнетается воздух, который охлаждает стенки камеры сгорания, в которую подаются воздух, топливо и вода. Полученная парогазовая смесь - рабочее тело, состоящее из смеси сжатых неиспользованных при горении компонентов воздуха, продуктов сгорания топлива и пара, которые образованы в камере внутреннего сгорания. В устройстве используется регулятор горения, который выполнен с возможностью управления средством подачи жидкости и средством подачи топлива в процессе горения. При этом вес впрыснутой жидкости приблизительно в два и более раза превышает вес впрыснутого топлива, за счет чего масса рабочего тела увеличивается для поддержания средней температуры в соответствии с требующейся температурой эксплуатации рабочего двигателя, а камера сгорания выполнена с возможностью сгорания, по меньшей мере, 40% сжатого воздуха. Согласно изобретениям рабочее тело выдается при постоянном давлении и температуре.

Недостатками данного парогазогенератора являются недостаточно высокий КПД за счет того, что сгорание топлива происходит в смеси с парами подаваемой в камеру сгорания испаряемой жидкости, вследствие чего сгорание топлива может происходить не полностью и, соответственно, топливо будет отдавать не всю свою внутреннюю энергию, понижая КПД установки.

Технический результат заявляемого технического решения парогазогенератора

- повышение КПД парогазогенератора за счет полного сгорания топлива и получения парогазовой смеси требуемого давления из продуктов сгорания этого топлива и впрыскиваемой в парогазовую установку жидкости, а также синхронизация циклов работы парогазогенератора с циклами работы входящих в силовую установку циклично работающих устройств, например, поршневой расширительной машины или других подобных устройств.

Данный результат получен за счет того, что парогазовая смесь образуется при созданных под управлением контроллера оптимальных условиях для сгорания топлива и теплообмена продуктов сгорания этого топлива с впрыскиваемой жидкостью или впрыскиваемым перегретым паром.

Описание парогазогенератора

В состав парогазогенератора входят:

- последовательно соединенные между собой редуктор сжатого воздуха рабочего давления, камера рабочего давления и камера сгорания со встроенным в нее парогенератором.

Каждый из этих редукторов сжатого воздуха рабочего давления, в свою очередь, соединен с камерой сгорания через перепускной и впускной клапаны (перепускной, при необходимости).

Камера рабочего давления - емкость, в которую через редуктор сжатого воздуха рабочего давления закачивается воздух под требуемым давлением.

При этом камера сгорания со встроенным в нее парогенератором теплоизолирована изнутри и имеет постоянный объем, выполнена с впускным и выпускным клапанами и клапаном избыточного давления, которые открываются-закрываются механически, или при помощи электромагнитов, управляемых контроллером. При этом камера сгорания может иметь сферическую форму.

При этом в камере сгорания установлены как минимум:

одна форсунка впрыска топлива;

одно устройство поджига топлива (электроспирали, свечи, лазера);

один теплообменник для подводимой жидкости;

один теплообменник для подводимого топлива;

теплообменники для подводимой жидкости и подводимого топлива устанавливаются (встраиваются) в корпус камеры сгорания, они возьмут на себя часть тепла от корпуса камеры сгорания для повышения своей внутренней энергии и будут способствовать защите корпуса от перегрева;

один теплообменник-генератор перегретого пара с, как минимум, одной форсункой впрыска жидкости или перегретого пара, с управляемым клапаном для перегретого пара или жидкости, при этом предпочтительно устанавливать две форсунки впрыска жидкости или перегретого пара таким образом, чтобы пары впрыскиваемой жидкости очищали от продуктов сгорания топлива теплообменник подводимой жидкости;

датчики температуры и давления установлены в камере рабочего давления, а также в камере сгорания.

В камере сгорания установлены форсунка впрыска топлива и устройство розжига топлива, которое может представлять собой, либо спираль розжига, либо свечу зажигания смеси, либо лазерное устройство зажигания смеси; парогенератор, который, представляет из себя теплообменник в виде трубопровода с большой площадью поверхности:

- теплообменник может иметь ребра, увеличивающие его площадь для интенсивности теплообмена;

- теплообменник имеет канал для жидкости, как минимум одну форсунку с клапаном для выпуска перегретого пара и снабжен жидкостным насосом высокого давления, а питающий его жидкостной канал снабжен автоматическим обратным клапаном.

Выходной коллектор каждого из парогазогенераторов - коллектор парогазовой смеси соединен с, как минимум, одним входным коллектором ресивера теплоизолированного парогазовой смеси.

Парогазогенератор (см. Фиг. 3) состоит из:

60 - Редуктора сжатого воздуха рабочего давления.

16 - Камеры рабочего давления.

17 - Перепускного клапана (можно ставить - не ставить).

18 - Впускного клапана (если клапан имеет возможность держать обратное давление сжатого воздуха, создаваемое в камере рабочего давления, то клапан 17 можно не ставить).

19 - Камеры сгорания теплоизолированной изнутри, с теплообменником-генератором перегретого пара 28.

20 - Выпускного клапана.

21 - Клапана избыточного давления.

47 - Теплообменника для подводимого топлива.

22 - Форсунки впрыска топлива.

23 - Устройства поджига топлива (электроспирали, свечи, лазера).

24 - Трубопровода или канала подвода испаряемой жидкости.

25 - Насоса высокого давления для испаряемой жидкости.

26 - Обратного клапана для испаряемой жидкости.

27 - Теплообменника для подводимой жидкости.

28 - Теплообменника - генератора перегретого газа.

29 - Форсунки с управляемым клапаном для перегретого пара или жидкости.

54 - Датчика температуры камеры рабочего давления 16.

55 - Датчика давления камеры рабочего давления 16

56 - Датчика температуры камеры сгорания 19.

57 - Датчика давления камеры сгорания 19.

38 - Коллектора для парогазовой смеси избыточного давления.

Парогазогенератор работает следующим образом.

Воздух, сжатый компрессором 1, через коллектор 2 попадает в ресивер сжатого воздуха 3, в котором проходит первую ступень охлаждения;

далее, проходя через интеркулер 32, воздух проходит вторую ступень охлаждения, где при обеих ступенях охлаждении повышается его удельная масса и, соответственно, масса кислорода в данной массе воздуха;

далее сжатый охлажденный воздух через редуктор рабочего давления 60, регулируемый контроллером 34 на основании показаний датчиков температуры 54 и давления 55, установленных в камере рабочего давления 16, под необходимым давлением попадает в камеру рабочего давления 16;

подача в камеру сгорания 19 необходимого количества воздуха выполняется непосредственно из камеры рабочего давления 16: редуктор 60 пропускает в камеру рабочего давления 16 необходимое количество воздуха (с учетом соотношений объемов камеры сгорания 19 и камеры рабочего давления 16) и при достижении необходимого давления в камере рабочего давления 16 перекрывает поступление воздуха в эту камеру;

далее открываются перепускной клапан 17 (при его наличии) и впускной клапан 18 и охлажденный сжатый воздух под давлением из камеры рабочего давления 16 поступает в камеру сгорания 19; объем камеры рабочего давления 16 может значительно превышать объем камеры сгорания 19; при этом давление в камерах рабочего давления и камере сгорания выравнивается и клапаны 17, 18 закрываются; камера сгорания 19 готова к рабочему циклу, а камера рабочего давления 16 набирает через редуктор 60 воздух с рабочим давлением для следующего рабочего цикла с камерой сгорания 19;

далее происходит рабочий цикл в камере сгорания 19: топливо, предварительно подогретое в теплообменнике подводимого топлива 47, под давлением впрыскивается через форсунку впрыска топлива 22 в камеру сгорания 19, перемешивается со сжатым воздухом и воспламеняется от устройства розжига 23 (свеча зажигания, спираль розжига, лазерное устройство) и сгорает в постоянном объеме камеры сгорания (изохорный процесс), при постоянно увеличивающемся давлении и температуре, что способствует эффективному и полному сгоранию топлива.

После полного сгорания топлива и поглощения жидкостью, находящейся в теплообменнике 28, части тепла от рабочего газа, открывается клапан в форсунке впрыска жидкости или перегретого пара 29 и в камеру сгорания 19 из теплообменника 28 поступает перегретые пар или распыленная жидкость, который(я) смешивается с высокотемпературными продуктами сгорания топлива, охлаждает их и, вследствие этого, образуется парогазовая смесь с заданными характеристиками, например температурой 150-500°С и давлением 60-250 атмосфер и более (в зависимости от заданных параметров ПРГС). Количество атмосферного воздуха, топлива и впрыскиваемого пара или воды в камере сгорания будет устанавливаться, и контролироваться контроллером 34 и обеспечит их нужное для цикла соотношение. Форсунок впрыска жидкости или перегретого пара 29 желательно устанавливать более одной и таким образом, чтобы пары впрыскиваемой жидкости очищали от продуктов сгорания топлива теплообменник подводимой жидкости 28, что будет способствовать более эффективному его теплообмену с высокотемпературными газами сгоревшего топлива. После окончания теплообмена между высокотемпературными продуктами сгорания и впрыснутыми перегретым паром или распыленной жидкостью, цикл образования ПРГС завершается, далее открывается выпускной клапан 20 и ПРГС под давлением поступает в теплоизолированный ресивер парогазовой смеси 7. Необходимые параметры температуры и давления поддерживаются в теплоизолированном ресивере 7 ПРГС за счет встроенных в него устройства подогрева 40 и устройства впрыска жидкости 37, (см. Фиг. 4) например электронагреватели и форсунка впрыска жидкости, где подача впрыскиваемой жидкости может обеспечиваться от насоса высокого давления 25 (см. Фиг. 3). Далее выпускной клапан 20 закрывается и открывается клапан избыточного давления 21. Оставшаяся в камере сгорания ПРГС покидает камеру сгорания через клапан избыточного давления 21 и поступает в коллектор избыточного давления 38, отдавая свое тепло подводимой в парогазогенератор жидкости через теплообменник 27. Давление в камере сгорания падает до атмосферного. Парогазогенератор готов к новому рабочему циклу. Далее цикл повторяется.

Пример выполнения силовой установки

Заявляемое техническое решение силовой установки позволяет выполнить ее в очень широком диапазоне мощности с таким количеством секций компрессора, которые смогут обеспечить сжатым воздухом необходимое количество парогазогенераторов.

Силовая установка выполнена по отработанным технологиям из широко известных, давно применяемых в промышленности деталей, узлов и механизмов.

Парогазогенератор также может иметь широкий диапазон производительности.

Характеристики парогазовой смеси также могут быть различными и зависеть от параметров парогазогенератора, количества подводимого воздуха и топлива, которые в свою очередь, будут зависеть от требуемой мощности силовой установки.

Таким же образом подбирается количество секций расширительной машины.

Сравнительны расчет КПД силовой установки

Как было сказано выше:

- Работа парогазогенератора и силовой установки происходит следующим образом. В камеру сгорания парогазогенератора под давлением подается воздух и топливо, смесь зажигается от устройства розжига, смесь начинает сгорать в камере сгорания, на выходе из камеры сгорания высокотемпературных продуктов сгоревшего топлива, под давлением впрыскивается подогретая в теплообменнике вода. Далее распыленные частицы воды перемешиваются с высокотемпературными продуктами сгорания топлива и испаряются. В конечном итоге, на выходе парогазогенератора получаем парогазовую смесь необходимых нам давления и температуры. Необходимые давление, температуру ПРГС получаем за счет пропорций количества сжигаемого топлива и количества впрыскиваемой воды.

Далее по тексту: дизтопливо - ДТ, пневмомотор - ПНМ, парогазовая смесь - ПРГС.

Справочные данные:

10300 - теплопроизводительность 1 кг ДТ (ккал/кг),

86 - теплоемкость парообразования (ккал/кг),

1700 – величина, на которую увеличивается агрегатное состояние воды, т.е. 1 куб. см воды превращается 1700 куб. см пара (или 1,7 литра).