Способ и устройство для переноса тепловой энергии с помощью материалов, изменяющих свое агрегатное состояние

Иллюстрации

Показать всеИзобретение относится к устройству для извлечения тепловой энергии из отходящих газов. Предлагаемое устройство установлено в контакте с отходящими газами (2) внутри вмещающей камеры (22) или внутри одной или большего числа труб, относящихся к установке, на которой осуществляются упомянутые производственные или вспомогательные процессы. Устройство содержит по меньшей мере две секции (4), каждая из которых оснащена по меньшей мере одним теплообменным модулем (5), имеющим теплообменник (6), находящийся по меньшей мере частично в контакте с отходящими газами (2) с целью обмена с ними тепловой энергией. Предусмотрен первый материал (7), изменяющий свое агрегатное состояние, и расположен внутри упомянутого теплообменника (6). Предусмотрен экстракционный теплообменник (8), находящийся в контакте с упомянутым первым материалом (7), изменяющим свое агрегатное состояние, оснащенный приточными и рециркуляционными трубами (9), в которых циркулирует теплонесущая текучая среда (10). Кроме того, предусмотрены средства перемещения (14, 15), предназначенные для продвижения теплонесущей текучей среды (10) и управления ее расходом для выборочного задания для каждой секции (4) вариантов величины теплового потока, извлекаемого из отходящих газов (2) и участвующего в теплообмене с первым материалом (7), изменяющим свое агрегатное состояние. Изобретение направлено на эффективное извлечение тепловой энергии из отходящих газов и подачу постоянного теплового потока потребителю. 2 н. и 17 з.п. ф-лы, 22 ил.

.

Реферат

Предлагаемое изобретение относится к устройству, обеспечивающему возможность извлечения содержащих значительные количества энергии тепловых потоков из отходящих газов, образующихся при осуществлении различных промышленных и вспомогательных процессов, с целью передачи этих потоков определенному внешнему устройству-потребителю.

Передача тепловой энергии осуществляется с помощью материалов, изменяющих свое агрегатное состояние, которые, находясь в контакте с горячими, то есть, имеющими температуру 100°C или выше, отходящими газами, работают с фазовым переходом между твердым и жидким агрегатными состояниями, а также с помощью теплообменников, которые находятся в контакте с упомянутыми материалами, изменяющими свое агрегатное состояние или погружены в них, и в которых протекают теплонесущие текучие среды, обеспечивающие извлечение тепловых потоков для подачи их к внешнему устройству-потребителю.

Упомянутое внешнее устройство-потребитель может представлять собой, например, устройство для производства электрической и (или) тепловой энергии с отсрочкой времени. Кроме того, предлагаемое изобретение оказывает модерирующее действие, уменьшая вариабельность температур и термических мощностей после устройства, благодаря чему технически и экономически облегчается последующее использование энергии с помощью известных технологий.

Передача тепловых потоков от горячих отходящих газов к внешнему устройству-потребителю может управляемым образом осуществляться с регулировкой по величине и времени с отсрочкой относительно времени их извлечения в соответствии с насущными требованиями со стороны внешнего устройства-потребителя. Предлагаемое устройство для передачи тепловой энергии далее в целом будет обозначаться как «ТЕТ».

Предпосылки создания предлагаемого изобретения

Продолжающийся рост расходов на энергетические векторы и регулирующие акты различных государств, стимулирующие производство тепловой и электрической энергии из альтернативных источников и регенерации энергии, в течение ряда лет привели к развитию технологий регенерации энергии из отходящих газов, образующихся при осуществлении многочисленных промышленных и вспомогательных процессов и имеющих высокое содержание энергии. Регенерация энергии используется для подачи ее на внешние устройства-потребители или для повышения эффективности процессов, при которых образуются горячие отходящие газы, с уменьшением энергетических затрат, понимаемых как энергия, затраченная на единицу продукта или услуги.

В отрасли известны устройства, обеспечивающие регенерацию тепловой энергии высокотемпературных отходящих газов, образующихся при сгорании горючих веществ или при химических реакциях, с целью предварительного нагревания шихты или материалов, поддерживающих горение, поступающих в камеру сгорания, или с целью начала химических процессов при низких и средних температурах.

Известны также устройства непосредственного теплообмена, в которых в качестве теплонесущих текучих сред используется воздух, вода, диатермическое масло, или пар, протекающие в этих устройствах, которые питают термические и (или) электрические устройства-потребители для низкотемпературного или высокотемпературного предварительного нагревания с целью производства электрической и (или) тепловой энергии.

Известны технологии ограничения вариаций температуры и тепловой мощности для подачи энергии на устройство-потребитель, содержащее резервуары (с водой, паром, маслом и т.п.), служащие тепловыми аккумуляторами.

Одна из известных конкретных технологий состоит в использовании расплавленных солей, которые используются, например, в области термодинамической солнечной энергии, и как теплонесущие текучие среды, и как тепловые аккумуляторы.

В качестве показательного, но не единственного примера можно назвать электрические сталеплавильные заводы, где общее количество энергии, рассеиваемой с отходящими газами, составляет приблизительно 38% от общего количества энергии на входе.

Регенерации поддается доля энергии, составляющая приблизительно 21%, иначе бы эта энергия была рассеяна в линии очистки отходящих газов вплоть до выпускания их в атмосферу.

Одно из известных устройств для регенерации тепловой энергии из отходящих газов содержит теплообменники прямого действия, теплонесущие текучие среды в которых принуждаются к протеканию, которые питают внешние устройства-потребители. Эти теплообменники прямого действия генерируют различные тепловые потоки, которые зависят от температуры и расхода отходящих газов.

Теплообменникам прямого действия присущ тот недостаток, что размеры этих теплообменников и устройств-потребителей должны рассчитываться на максимальные значения тепловых потоков, чем понижается эффективность использования, при этом возможный электрический генератор работает с меньшей эффективностью.

Одна из известных технологий ограничения вариабельности тепловых потоков, питающих устройство-потребитель, состоит в использовании теплового аккумулятора, но этой технологии присущ тот недостаток, что она связана с высокими расходами, в особенности, если этот тепловой аккумулятор должен выдерживать высокие давления.

Известна также технология снижения вариабельности в подаче к внешнему устройству-потребителю пара, предусматривающая прохождение производимого пара в паровом аккумуляторе с переменным расходом.

Еще одна известная технология, позволяющая устранить вариабельность извлекаемых термических мощностей, состоит в интегрировании системы регенерации с устройствами, генерирующими дополнительные термические мощности. В этом случае установка должна иметь большие размеры, при этом, что является важным и интегрирующим фактором, прибегают к традиционным видам топлива или векторам, что негативно влияет на экономику регенерации.

Одно из практически применяемых решений предусматривает предварительное нагревание шихты, содержащейся в загрузочных корзинах для электрических печей. В этом случае в дополнение к усложнению оборудования из-за логистики корзин возникают также технологические проблемы, причиной которых является присутствие среди шихты легкоплавких веществ, что может отрицательно сказаться на работе печи и на производительности. Еще одна группа проблем связана с воздействием на окружающую среду, так как в отходящих газах возможно присутствие диоксинов и образование токсических продуктов в зависимости от состава предварительно нагреваемой шихты, что может потребовать использования систем обработки отходящих газов после сгорания.

Регенерация существенной доли тепловой энергии отходящих газов, так что эта тепловая энергия передается шихте, может осуществляться после разбавления отходящих газов подсасываемым воздухом и без использования вспомогательных интегрирующих горелок при низкой температуре (от 300°C до 350°C), при этом удается избежать сложностей предварительного нагревания при высоких температурах, но далеко не в таких условиях, которые считаются оптимальными для достижения максимальной экономии энергии (от 600°C до 650°C).

В условиях модернизации, то есть, когда существующая система подвергается частичной реконструкции, очевидные логистические и конструктивные трудности использования систем предварительного нагревания ограничивают применение этой технологии.

Эта регенерационная система интересна в установках с высокой продуктивностью, в которых величины расхода и температуры отходящих газов таковы, что обеспечивается возможность их адекватного использования, и длительность цикла плавления (от выпуска до выпуска плавки) предположительно составляет более 70 минут.

Технология, известная как «процесс с двумя плавильными камерами», предусматривает плавильную печь с двумя плавильными камерами, имеющими общую систему удержания электродов. При осуществлении процесса этого типа, пока материал плавится в первой плавильной камере, корзина выгружается во вторую плавильную камеру, а когда из первой плавильной камеры выпускают плавку, во второй плавильной камере начинают плавление. В общем случае газы, отходящие из плавильной печи, в которой плавится загруженный в нее материал, принуждаются к прохождению в пространстве плавильной печи при загрузке шихты. Однако из соображений охраны окружающей среды и в этом случае часто приходится использовать горелки для предварительного нагревания шихты.

В отрасли известна также плавильная печь марки «Контиарк» (Contiarc), которая представляет собой электродуговую плавильную печь, работающую на постоянном токе. В этой печи металлическая шихта, подлежащая плавлению, подается в непрерывном режиме в верхнюю часть плавильной камеры со скоростью, равной скорости плавления шихты в нижней части этой плавильной камеры. При опускании шихты происходит ее встреча с восходящим потоком отходящих газов, в результате чего имеет место ее предварительное нагревание.

Известна также электрическая плавильная печь марки «Комельт» (Comelt), которая тоже работает на постоянном токе. В этой печи предусмотрена вертикальная камера предварительного нагревания шихты, в которой используются отходящие газы, генерируемые в прилегающей наклоняемой шахтной печи.

Печь этого типа может содержать, например, дополнительную плавильную камеру (или две плавильных камеры, которые используются поочередно) с водяным охлаждением и расположенную над плавильной печью, в которой образуются отходящие газы, обеспечивающие предварительное нагревание шихты. При таком решении тоже используются кислородно-топливные горелки, чтобы интегрировать значительную тепловую энергию, отдаваемую отходящими газами.

Развитие технологий загрузки реакторов, направленное на сокращение простоев и ускорение циклов плавления, привело к созданию систем непрерывной подачи исходного материала, к созданию так называемой технологии «Констил» (CONSTEEL®), которой предусматривается предварительное нагревание шихты на конвейерной ленте с помощью отходящих газов из электродуговой плавильной печи. Эта система позволяет сократить потребность в электрической энергии приблизительно на 10% и обеспечивает большую производительность.

Что касается регенерации энергии единственно с целью получения тепла, то это имеет практический смысл применительно к сетям центрального отопления, так как тепловая энергия имеет меньшую экономическую важность, и в промышленности потребность в ней ниже. Иначе говоря, тепловую энергию нужно подавать к близлежащим промышленным или гражданским учреждениям.

Известен также еще один процесс регенерации, хотя и не развившийся пока до промышленного применения, который основывается на использовании материалов, изменяющих свое агрегатное состояние, имеющих высокую температуру плавления, одним из таких материалов является медь, температура плавления которой 1083°C. Эта технология предусматривает аккумулирование энергии, содержащейся в газах, выходящих из плавильной печи, в материале, изменяющем свое агрегатное состояние, который становится источником тепла для эндотермической реакции парового риформинга метана для получения водорода.

Известно также, что электродуговые плавильные печи, используемые на сталелитейных заводах, всегда характеризуются присутствием мощных систем водяного охлаждения, которые требуют сложных и громоздких систем диссипативного охлаждения, которые не обеспечивают никакой регенерации тепловой энергии. Эти системы охлаждения располагают на стенках плавильной камеры, на крышке плавильной печи, на первых сегментах труб, по которым отходящие газы направляются от четвертого отверстия плавильной печи к системам очистки, и их назначение состоит в сохранении целостности плавильной камеры и сокращении износа огнеупорной футеровки и охлаждаемых металлических частей.

Согласно известным технологиям регенерации энергии в качестве теплонесущих текучих сред используются горячая вода и пар, которые обладают низкими теплоносными свойствами, по причине вариабельности потоков тепловой мощности отходящих газов они имеют относительно низкие рабочие температуру и давление, и обеспечиваемая ими производительность ограничена.

Еще одним недостатком известных технологий регенерации энергии является то, что в электродуговых плавильных печах, но не только в них, имеет место проблема выбора размеров устройств, которые выдерживали бы пиковые нагрузки, что порождает двойную неэффективность, так как, во-первых, начальные вложения на создание установок используются только частично, в среднем, а во-вторых, выход регенерированной энергии ограничен в отношении среднего уменьшения номинальных мощностей.

Цели предлагаемого изобретения

Главная цель предлагаемого изобретения состоит в создании нового способа и нового устройства для извлечения тепловой энергии из горячих отходящих газов, образующихся при осуществлении различных промышленных и вспомогательных процессов и передачи этой тепловой энергии внешнему устройству-потребителю.

Еще одна цель предлагаемого изобретения состоит в создании способа и устройства для передачи тепловой энергии, благодаря чему обеспечивается поддержание материала, по меньшей мере частично, в состоянии постоянного фазового перехода и, следовательно, поддержание почти постоянной температуры, и это состояние используется, в частности, в теплообменниках.

Еще одна цель предлагаемого изобретения состоит в создании способа и устройства, обеспечивающих возможность извлечения тепловой энергии при процессе, имеющем высокую вариабельность во времени в отношении температур, и (или) расходов, и (или) тепловых мощностей, или при процессе, имеющем прерывистый характер, с целью подачи на внешнее устройство-потребитель постоянного теплового потока, или, во всяком случае, теплового потока, управляемого в зависимости от требований упомянутого устройства-потребителя.

Еще одна цель предлагаемого изобретения состоит в создании устройства, обеспечивающего возможность получения запаса энергии, по существу в форме латентного тепла, при высокой температуре, применимого для регулирования процесса, при котором образовались горячие отходящие газы в секции установки, отличной от той, в которой происходит извлечение энергии, и с регулируемой временной отсрочкой.

Еще одна цель предлагаемого изобретения состоит в создании способа и устройства, обеспечивающих возможность общей или частичной замены контуров, используемых, например, в сталелитейной промышленности для охлаждения и защиты конструкций, которые обычно требуют высоких мощностей и очень диссипативны (то есть, рассеивают много энергии).

Еще одна цель предлагаемого изобретения состоит в создании способа и устройства, обеспечивающих возможность общей или частичной замены теплообменных систем, которые очень диссипативны и требуются для охлаждения отходящих газов, образующихся в тепловых процессах, например, таких, которые имеют место в кремационной печи.

Еще одна цель предлагаемого изобретения состоит в создании устройства, обеспечивающего возможность нагревания окружающего воздуха до высоких температур перед подачей его в топку с целью устранения риска выброса пара.

Еще одна цель предлагаемого изобретения состоит в создании устройства, использующего в качестве теплонесущей текучей среды расплавленные соли, с получением температур вплоть до 550°C и относительно высокими величинами теплотворной способности и температур.

Еще одна цель предлагаемого изобретения состоит в создании способа и устройства, обеспечивающих возможность выборочного осуществления полных термодинамических циклов Ранкина, или же, в альтернативном варианте, обеспечивающих возможность осуществления только операции перегрева, которая требует особо осторожного обращения как с точки зрения термодинамики - в силу высоких температур процесса, так и с технологической точки зрения - например, в силу необходимости борьбы с коррозией и износом.

Заявитель придумал, рассчитал и разработал предлагаемое изобретение и определил способ его использования для преодоления недостатков предшествующего уровня техники и достижения как указанных выше, так и других целей и реализации достоинств.

Краткое описание предлагаемого изобретения

Предлагаемое изобретение изложено по сути и охарактеризовано в независимых пунктах формулы изобретения, в то время как в зависимых пунктах формулы изобретения описываются другие характеристики изобретения или варианты осуществления главной изобретательской идеи.

В соответствии с указанными выше целями предлагаемого изобретения, устройство для извлечения тепловой энергии из отходящих газов, образующихся при осуществлении производственных или вспомогательных процессов, и для передачи этой тепловой энергии на внешнее устройство-потребитель, расположено, по меньшей мере частично, внутри вмещающей камеры или внутри одной или большего числа труб, относящихся к установке, на которой осуществляются упомянутые производственные или вспомогательные процессы, и в контакте с этими отходящими газами.

Согласно одному из признаков предлагаемого изобретения, предлагаемое устройство содержит по меньшей мере две секции, каждая из которых снабжена по меньшей мере одним теплообменным модулем, имеющим:

- полый теплообменник, выполненный из металлического материала с высокой теплопроводностью, в частности, имеющего теплопроводность, которая равна 10 Вт/мК или превышает эту величину, и находящийся, по меньшей мере частично, в контакте с отходящими газами с целью теплообмена с ними;

- первый материал, изменяющий свое агрегатное состояние, температуропроводность которого является высокой, то есть, равной 10-7 м2/с или превышающей эту величину, например, больше 10-6м2/с, и по расположению находящийся внутри упомянутого теплообменника;

- экстракционный теплообменник, по расположению находящийся в контакте с упомянутым первым материалом, изменяющим свое агрегатное состояние, и имеющий приточные и рециркуляционные трубы;

- теплонесущую текучую среду, связанную с упомянутым экстракционным теплообменником и циркулирующую в трубах с обеспечением извлечения и передачи тепловой энергии, аккумулируемой упомянутым первым материалом, изменяющим свое агрегатное состояние;

- средства перемещения, связанные с трубами с целью продвижения протекающей по ним упомянутой теплонесущей текучей среды и управления расходом этой теплонесущей текучей среды для выборочного задания для каждой

секции вариации величины теплового потока, извлекаемого из отходящих газов непрямым способом, то есть, опосредованным образом, и для достижения по меньшей мере частичного фазового перехода в материале, изменяющем свое агрегатное состояние, каждой секции.

При таком решении, при регулировании расхода теплонесущей текучей среды в каждой секции, с обеспечением преимущества обеспечивается возможность извлечения тепловых потоков из отходящих газов для подачи их на внешнее устройство-потребитель в целом на постоянном уровне или, во всяком случае, управляемым образом.

Согласно одному из вариантов осуществления предлагаемого изобретения упомянутые средства перемещения теплонесущей текучей среды выполнены с возможностью обеспечения по меньшей мере частичного фазового перехода в упомянутом первом материале, изменяющем свое агрегатное состояние каждой секции с чередованием секций и взаимодополняющим образом.

Согласно одному из признаков предлагаемого изобретения, конечное устройство-потребитель может получать тепловую энергию с помощью сети последовательно или параллельно соединенных приточных и рециркуляционных труб каждой секции.

Согласно некоторым вариантам осуществления предлагаемого изобретения устройство содержит также по меньшей мере один контейнер, вмещающий второй материал, изменяющий свое агрегатное состояние. Этот контейнер, по меньшей мере частично, погружен в первый материал, изменяющий свое агрегатное состояние и имеет разделительную поверхность, которая отделяет упомянутый второй материал, изменяющий свое агрегатное состояние, содержащийся в упомянутом контейнере, от прилегающего к этому контейнеру первого материала, изменяющего свое агрегатное состояние и обеспечивает возможность теплообмена между первым и вторым материалами, изменяющими свое агрегатное состояние.

Второй материал, изменяющий свое агрегатное состояние, в отношении которого представляется обеспечивающим преимущество такое решение, при котором он обладает большой теплоемкостью, и его температура плавления ниже, чем температура плавления первого материала, изменяющего свое агрегатное состояние, обеспечивает возможность аккумулировать тепловую энергию и работает как аккумулятор тепловой энергии, дополнительный к обладающему определенной теплоемкостью первому материалу, изменяющему свое агрегатное состояние. При таком решении обеспечивается возможность попеременно воздействовать на секции в направлении их переохлаждения при нахождении первого материала, изменяющего свое агрегатное состояние в твердом состоянии, чтобы обеспечить затвердевание второго материала, изменяющего свое агрегатное состояние. После этого следует следующий цикл нагревания первого материала, изменяющего свое агрегатное состояние, чтобы добиться плавления по меньшей мере второго материала, изменяющего свое агрегатное состояние.

Кроме того, предлагаемое изобретение относится к способу извлечения тепловой энергии из отходящих газов, образующихся при осуществлении производственных и вспомогательных процессов, а также передачи этой энергии на внешнее устройство-потребитель с помощью устройства, описанного выше, которое содержит по меньшей мере две секции.

Согласно одному из признаков предлагаемого изобретения, этот способ предусматривает термическое воздействие на каждую из секций устройства путем управления потоком теплонесущей текучей среды, циркулирующей по приточным и рециркуляционным трубам, имеющимся в каждой секции и соответствующем экстракционном теплообменнике, чтобы выборочно обеспечивать тепловой поток, извлекаемый из первого материала, изменяющего свое агрегатное состояние, больший или меньший, чем тепловой поток, извлекаемый из отходящих газов. При таком решении обеспечивается возможность получения соответствующих теплофизических состояний по меньшей мере частичного расплавления или затвердевания, или наоборот, в первом материале, изменяющем свое агрегатное состояние каждой секции.

При таком решении обеспечивается преимущество, состоящее в возможности добиться, путем переключения тепловых мощностей, отдаваемых или поглощаемых каждой секцией, постоянства тепловой мощности, передаваемой от отходящих газов к устройству-потребителю, находящемуся за устройством.

Согласно предлагаемому изобретению рассматриваемым способом предусматривается воздействие на секции устройства попеременно и взаимодополняющим образом, так что теплофизические состояния обеспечиваются попеременно в каждой секции и взаимодополняющим образом между секциями устройства.

Согласно еще одному признаку предлагаемого изобретения, данный способ предусматривает чередование во времени фазовых переходов затвердевания и плавления первого материала, изменяющего свое агрегатное состояние в каждой секции устройства, чтобы обеспечить непрерывное состояние фазового перехода упомянутого первого материала, изменяющего свое агрегатное состояние, так чтобы передача энергии к устройству-потребителю в целом была по существу постоянной или, во всяком случае, изменяемой управляемым образом.

Краткое описание прилагаемых графических материалов

Эти и другие признаки предлагаемого изобретения станут понятны из дальнейшего описания некоторых предпочтительных вариантов осуществления предлагаемого изобретения, которыми, однако, не ограничивается его объем, со ссылками на прилагаемые чертежи.

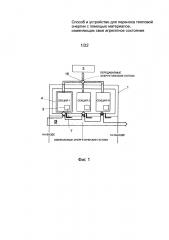

На фиг. 1 схематично показано устройство для отбора и передачи тепловой энергии согласно предлагаемому изобретению и проиллюстрирована работа этого устройства.

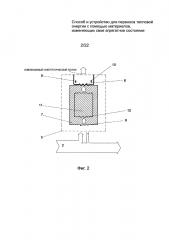

На фиг. 2 схематично показано строение и проиллюстрирована работа каждого из теплообменных модулей.

На фиг. 3 схематично показано строение и проиллюстрирована работа генерирующей секции.

На фиг. 4 схематично показана цепь подачи тепловой энергии на предлагаемое устройство, соединенное с внешним устройством-потребителем.

На фиг. 5 схематично изображено предлагаемое устройство, содержащее две секции, которые расположены параллельно относительно потока отходящих газов.

На фиг. 6 схематично изображено предлагаемое устройство, содержащее две секции, которые расположены последовательно относительно потока отходящих газов.

На фиг. 7 схематично проиллюстрирован способ работы предлагаемого устройства, показанного на фиг. 5.

На фиг. 8 схематично проиллюстрирован способ работы предлагаемого устройства, содержащего три секции, при этом первые две секции находятся в противоположных состояниях тепловой загрузки/тепловой разгрузки, а в отношении третьей секции осуществляется тонкая настройка.

На фиг. 9 схематично проиллюстрирован способ работы предлагаемого устройства, содержащего три секции, при наличии прерывистого потока отходящих газов.

На фиг. 10 схематично изображена кремационная установка, при этом показана точка, в которой установлено предлагаемое устройство.

На фиг. 11 представлена схема функционирования предлагаемого устройства, связанного с кремационной установкой, изображенной на фиг. 10.

На фиг. 12 схематично показано в плане предлагаемое устройство, изображенное на фиг. 11, при этом показаны размеры.

На фиг. 13 показаны геометрические конструктивные признаки каждого из теплообменных модулей предлагаемого устройства, изображенного на фиг. 11 и фиг. 12.

На фиг. 14 представлен график понижения температуры алюминия в отсутствие отходящих газов в теплообменных модулях, изображенных на фиг. 13.

На фиг. 15 схематично проиллюстрирован энергетический баланс процесса производства стали с помощью электродуговой плавильной печи.

На фиг. 16 представлены графики, характеризующие температуру отходящих газов в циклическом процессе введения в успокоительную камеру.

На фиг. 17 схематично показано введение предлагаемого устройства в успокоительную камеру электродуговой плавильной печи.

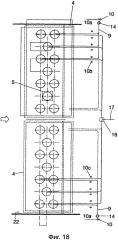

На фиг. 18 схематично показан план расположения отдельных модулей внутри успокоительной камеры.

На фиг. 19 схематично показаны конструктивные параметры модуля устройства, в котором в качестве теплонесущей текучей среды используется углекислый газ (CO2).

На фиг. 20 схематично показаны конструктивные признаки модуля устройства, в котором в качестве теплонесущей текучей среды используются расплавленные соли.

На фиг. 21 схематично показана сеть распределения теплонесущей текучей среды.

На фиг. 22 схематично проиллюстрировано использование предлагаемого устройства в комбинации с резервуаром для аккумулирования расплавленных солей.

Подробное описание предлагаемого изобретения

Изображенное на прилагаемых чертежах являющееся предметом предлагаемого изобретения устройство 1 для передачи тепловой энергии с использованием материалов, изменяющих свое агрегатное состояние может быть связан с вмещающей камерой или с одним или большим количеством каналов / трубопроводов, по которым проходят отходящие газы, образующиеся при осуществлении производственных или вспомогательных процессов. Отходящие газы, имеющие температуру, равную 100°С или превышающие эту величину, характеризуются спектром мгновенных значений расхода (то есть, количества в единицу времени) (Qog,т), температуры (tog,т) и тепловых потоков или мощностей (Фоg.т). В частности, в случае циклических или прерывистых процессов (тр), отходящие газы характеризуются медианным значением величин расхода (Qog,med), температуры (tog.med) и теплового потока или мощности (Фog,med).

Устройство содержит две или большее количество секций (SECn). Каждая секция содержит один или большее количество теплообменных модулей (MODm).

Каждый из этих теплообменных модулей (MODj) содержит выполненный в виде металлического контейнера теплообменник CS, имеющий большое механическое сопротивление и сопротивляемость износу при рабочих температурах и находящийся в непосредственном контакте с отходящими газами.

Упомянутый теплообменник (CS) выполнен в виде полого тела, ограниченного боковой стенкой, которой ограничивается объем, в который введено первое заполняющее тело, состоящее из первого материала, изменяющего свое агрегатное состояние, имеющего высокую температуропроводность, то есть, такую температуропроводность, величина которой равна 10-7 м2/с или превышает эту величину, например, составляет 10-6 м2/с; далее этот материал называется «теплопередающий материал». Этот теплопередающий материал (PCMd) характеризуется температурой фазового перехода (td.fus), которая в возможных вариантах осуществления может быть равна или приблизительно равна, т.е.быть выше или ниже медианной температуры отходящих газов (tog.med).

Работа теплообменника (CS) состоит в обмене тепловых потоков (Ф) с горячими отходящими газами через посредство стенки с высокой теплопроводностью и передаче теплового потока теплопередающему материалу (PCMd), который быстро распределяет его по своей массе.

Предусмотрен теплообменник, называемый экстракционным теплообменником SE, который находится в контакте с теплопередающим материалом (PCMd) или погружен в этот материал и оснащен соответствующими приточными и рециркуляционными трубами. Приточные и рециркуляционные трубы теплообменных модулей (MODm), принадлежащих к генерирующей секции (SECi), в наиболее полной конфигурации соединены друг с другом, образуя общую схему притока и рециркуляции, которая называется «секционной распределительной сетью» (Dsec).

Согласно некоторым упрощенным вариантам осуществления предлагаемого изобретения, упомянутая секционная распределительная сеть может быть реализована только по притоку, без рециркуляции (открытая схема).

Тип выбираемой секционной распределительной сети (Dsec) должен соответствовать технической логике теплообмена, и в том, что касается приточных и рециркуляционных труб теплообменных модулей (MODm), она может быть построена по параллельному, последовательному, или групповому принципу.

Секционные распределительные сети (Dsec), в свою очередь, соединены с внешним устройством-потребителем (UE) с помощью параллельного соединения, которое называется «сеть питания устройства» (Dapp). Размеры упомянутого внешнего устройства-потребителя (UE) могут быть выбраны, исходя из технических параметров устройства, или же установлены заранее в расчете на определенные условия.

Секционные распределительные сети (Dsec,i) и экстракционные теплообменники (SE) обеспечивают возможность протекания внутри них теплонесущей текучей среды FT с расходом (Qft), которая извлекает из теплопере-дающего материала (PCMd) тепловые потоки (Феst).

Величина расхода (Qft) теплонесущей текучей среды (FT) определяется разностью давлений (ΔНmo) на входе и на выходе соответствующей секционной распределительной сети (Dsec).

Что касается упомянутой разности давлений (ΔНmo), и, следовательно, обусловленного ею расхода (Qft) теплонесущей текучей среды (FT), то ее величина в случае, когда эта теплонесущая текучая среда (FT) представляет собой жидкость, задается насосом переменной мощности (POvr), а в случае, когда она представляет собой газ, - вентилятором переменной мощности (VEvr).

Изменение расхода (Qft) теплонесущей текучей среды (FT) может быть обеспечено также и в случае использования насосов или вентиляторов с постоянной скоростью вращения (POfs или VEfs, соответственно), если они снабжены диверторными или смесительными клапанами, или же электронными регуляторами, например, инверторами.

Изменение расхода (Qft) соответственно обусловливает изменение скорости протекания (Vft) теплонесущей текучей среды (FT) внутри экстракционных теплообменников (SE).

Величина тепловосприятия (Use) стенки генерирующего внешнего теплообменника (SE), который находится в контакте с теплопередающим материалом (PCMd) или погружен в этот материал, зависит главным образом от ламинарного коэффициента (αft) теплонесущей текучей среды (FT), который, в свою очередь, находится в прямой зависимости от ее скорости (vft).

При изменении расхода (Qft) теплонесущей текучей среды (FT) и, следовательно, скорости ее протекания (vft) изменяются также упомянутое тепловосприятие (Use) и тепловой поток (Фest) от теплопередающего материала (PCMd), а именно, с увеличением расхода (Qft) величина этих параметров растет и наоборот.

В разных вариантах осуществления предлагаемого изобретения величина разности давлений (ΔНmo) может на мгновение или в среднем принимать нулевое значение, из чего следует, что скорость протекания (vft) текучей среды (FT) тоже может становиться нулевой. В этих вариантах осуществления предлагаемого изобретения соответствующая секция (SECi) с нулевой разностью давлений (ΔНmo) ведет себя пассивно.

Что касается генерирующей секции (SECj), то для каждого теплофизического состояния теплопередающего материала (PCMd) и для каждого термодинамического состояния отходящих газов в каждый момент времени (т) в тех фазах, в которых температура отходящих газов выше, чем температура теплопередающего материала (PCMd), существует такая разность давлений (ΔHmo,eq), которая обусловливает расход (Qft,eq) и скорость (vft,eq) теплонесущей текучей среды (FT), которые могут быть охарактеризованы как равновесные, то есть, которые не изменяют состояния теплопередающего материала (PCMd), если не принимать в расчет тепловой инерции.

Упомянутый равновесный расход (Qft,eq) теплонесущей текучей среды (FT) в каждый момент времени (т) обеспечивает равенство тепловых потоков (Фimm), передаваемых от отходящих газов теплопередающему материалу (PCMd), и тепловых потоков (Фest), извлекаемых из теплонесущей текучей среды (FT), что выражается уравнением нулевого теплового баланса: ΔФт=Фimm-Фest=0.

В процессе работы устройства теплопередающий материал (PCMd), который находится в контакте с теплонесущей текучей средой (FT), может пребывать в твердом или жидком агрегатном состоянии с различными теплофизическими характеристиками (теплопроводность и т.д.), что же касается мгновенного значения равновесной скорости (vft,eq), то она изменяется в зависимости от того, находится ли теплопередающий материал (PCMd), который контактирует с теплонесущей текучей средой (FT), в твердом или жидком агрегатном состоянии, при этом упомянутая равновесная скорость (vft,eq) больше, если теплопередающий материал (PCMd) находится в твердом агрегатном состоянии, так как в этом состоянии он обладает большей теплопроводностью.

Соображения, приведенные выше для произвольного момента времени (т), применимы и к периодическому циклу (тр) в отношении средних значений за временной цикл.

Для каждой секции (SECi) устройства в отношении полного времени периодического цикла (тр) процесса существует средний расход (Qft,med) и средняя скорость (vft,med,p) теплонесущей текучей среды (FT), посредством которой обеспечивается извлечение из теплопередающего материала (PCMd) тепловой энергии (Фest,eq), равной энергии (Фimm,med), в целом извлекаемой из отходящих газов, с возвращением теплопередающего материала (PCMd) в состояние, которое он имел в начале цикла. Если задать такую скорость (vft) теплонесущей текучей среды (FT), которая превышает ее среднюю равновесную ск