Модификатор

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано для модифицирования отливок из ковкого чугуна. Модификатор содержит смесь порошков, мас. %: карбида кремния 30-40; алюминия 20-30; карбида бора остальное. Изобретение обеспечивает усиление модифицирующего эффекта и повышение механических свойств изделий из ковкого чугуна. 2 табл.

Реферат

Изобретение относится к металлургии и может быть использовано для модифицирования отливок из ковкого чугуна

Известен модификатор для чугуна и графитизированной стали [SU №1148888 от 07.04.1985], содержащий масс. %:

| порошок титана | 35-40 |

| алюминий | 35-40 |

| ультрадисперсный | |

| порошок карбида кремния | остальное |

Модифицирующее воздействие составляющих такого модификатора объясняется преобладающей ролью образующихся гетерофазных зародышей графита, что обусловливает существование определенного лимита времени графитизации. Вследствие этого в период первичной кристаллизации чугуна наблюдаются выделения свободного углерода (отсера) в массивных сечениях отливок, что снижает прочностные свойства сплава.

Наиболее близким техническим решением к предлагаемому изобретению является модификатор ковкого чугуна, содержащий смесь частиц 15-30 вес. % карбида бора и 70-85 вес. % карбида кремния [SU №616325 от 25.07.1978].

Основными недостатками его применения являются плохое смачивание частиц расплавом и их быстрое окисление, обусловливающие плохую усваиваемость их расплавом и пониженную, вследствие этого, модифицирующую способность, приводящие к незначительному повышению прочности и пластичности отливок из чугуна.

Задачей изобретения является усиление модифицирующего эффекта и повышение механических свойств отливок из чугуна. К числу наиболее активных элементов в малых количествах, интенсифицирующих протекание процесса графитизации, в первую очередь относят алюминий и бор, вводимые в расплав совместно с кремнием и графитом [Гольдштейн Я.Е., Мизин В.Е. Инокулирование железоуглеродистых расплавов. М.: Металлургия, 1993. - С. 309-310]. Внесение в расплав указанных выше добавок, изменяя такие условия кристаллизации как температура переохлаждения расплава, число центров зародышеобразования, характер строения розетки графита, позволяет влиять на микроструктуру и служебно-важные характеристики чугуна.

Технический результат поставленной задачи достигается тем, что предложенный модификатор ковкого чугуна, содержащий смесь порошков карбида кремния и карбида бора, дополнительно содержит алюминий при следующем соотношении компонентов, масс. %:

| карбид кремния | 30-40 |

| алюминий | 20-30 |

| карбид бора | остальное |

Введение карбида кремния в состав смеси обусловлено его способностью создавать модифицирующий эффект, который выражается в малом переохлаждении жидкого чугуна при большом числе образующихся зерен в уменьшенном объеме, снижать силовое взаимодействие затвердевающей отливки с литейной формой, усадку сплава при кристаллизации и увеличивать сопротивляемость образованию горячих кристаллизационных трещин, что приводит к снижению уровня термических напряжений в отливках и повышению механических свойств чугуна. При концентрации в модификаторе карбида кремния до 30% литейные свойства модифицированного чугуна недостаточны, а при увеличении содержания карбида кремния более 40% снижается стабильность процесса модифицирования и технологических свойств.

Карбид бора усиливает модифицирующий эффект, интенсифицирует графитообразование и улучшает распределение включений графита. При содержании карбида бора менее 30% повышение модифицирующего эффекта незначительно. При увеличении его количества свыше 50% модифицирующий эффект снижается, а твердость матрицы повышается, что ухудшает механические свойства ковкого чугуна.

Алюминий – сильный восстановитель сплавов на основе железа и является наиболее активным графитизатором. Дополнительный ввод алюминия в модификатор усиливает инокулирующее действие благодаря увеличению количества окислов и нитридов алюминия, являющихся активными центрами кристаллизации. При модифицировании непосредственно в разливочном ковше протекает алюминокарботермический процесс, сопровождающийся выделением значительного количества тепла. Образовавшиеся газообразные продукты алюминокарботермических реакций барботируют через расплав, повышая степень его перемешивания, равномерность распределения легирующих частиц по объему расплава, что позволяет получить в микроструктуре чугуна однородную перлитно-ферритную матрицу без структурно-свободного цемента с равномерным распределением твердости в различных сечениях отливок. Вместе с этим обогащение расплава алюминием повышает живучесть модифицирующего воздействия модификатора. При содержании алюминия менее 20 мас.% инокулирующее действие модификатора является недостаточным, поскольку он оказывает незначительное влияние на микроструктуру чугуна. При увеличении его количества более 30 мас. % ухудшается форма графита в отливках, возможно образование «отсера», появляются плены, которые снижают механические свойства чугуна.

При растворении такого модификатора в микрообъемах расплава создаются локальные пересыщения углеродом, кремнием, бором, алюминием, сохраняющиеся и при кристаллизации, что предотвращает «отсер» в массивных частях отливок.

Термическая обработка такого модифицированного чугуна протекает значительно быстрее, так как наряду с образованием гетерофазных центров графитизации резко возрастает и диффузия углерода в чугуне. Кроме того, локальное пересыщение γ - Fe способствует увеличению скорости распада аустенита на феррит и графит при проведении второй стадии графитизации. Вместе с этим локальное пересыщение аустенита одновременно углеродом, кремнием, бором и алюминием при введении их в жидкий металл благоприятно влияют так же на форму и размеры включений углерода отжига, что является причиной повышения прочностных свойств ковкого чугуна и одновременно сокращает время графитизации.

Модификатор готовят методом прессования смеси порошков в брикет при давлении 500-700 МПа. В качестве компонентов используют порошки: карбида кремния (ГОСТ 3647-71), карбида бора (ГОСТ 5744-85), алюминия марки ПА-4 (ГОСТ 5494-95).

Плавку исходного чугуна проводят в индукционной печи с основной футеровкой. Модифицирование осуществляют в разливочном ковше при температуре расплава 1380-1420°С. Модификатор вводят в количестве 0,02-0,05% от массы отливки на дно разогретого до 500-600°С ковша. Чугун подвергают графитизирующему отжигу по режиму: нагрев до 950°С, выдержка 16 часов, охлаждение с печью до 670°С и охлаждение на воздухе.

Пример. Предложенный модификатор опробовали при изготовлении отливок из чугуна химического состава, масс. %: углерод 2,81; кремний 1,28; марганец 0,42; хром 0,1; сера 0,08; фосфор 0,04 и железо остальное.

Для проведения сравнительных испытаний изготовили 1 состав известного модификатора, 3 состава предложенных концентраций для нижнего, среднего и верхнего уровней содержания компонентов и 2 состава запредельных соотношений. Расход модификатора в опытных плавках составил 0,03% от массы обрабатываемого расплава. Модифицирующий эффект определяли по количеству крупных включений графита, образующихся в период вторичной кристаллизации.

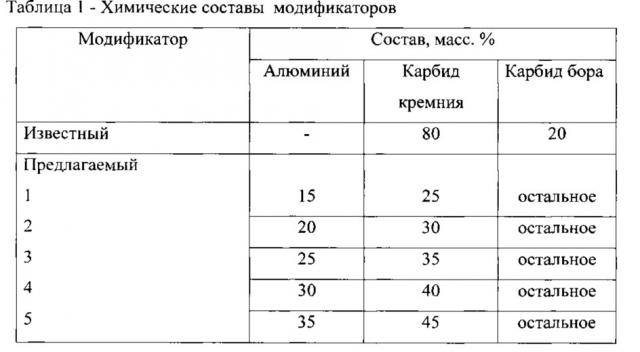

Химические составы модификаторов приведены в табл. 1.

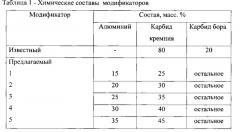

Свойства сплавов, полученных при вводе модификаторов, приведены в табл. 2.

Как видно из таблицы, наилучшими свойствами обладают сплавы, полученные при использовании модификаторов 2, 3 и 4 составов.

Ввод в расплав модификаторов данных составов приводит к усилению модифицирующего эффекта на 40-70%, повышению предела прочности при растяжении ковкого чугуна на 50-80 МПа, относительного удлинения на 3-7%.

Модификатор для ковкого чугуна, содержащий смесь порошков карбида кремния и карбида бора, отличающийся тем, что он дополнительно содержит порошок алюминия при следующем соотношении компонентов, мас. %:

| карбид кремния | 30-40 |

| алюминий | 20-30 |

| карбид бора | остальное |