Устройство для гнутья листового стекла

Иллюстрации

Показать всеИзобретение относится к получению гнутых крупногабаритных стеклоизделий. Устройство для гнутья листового стекла содержит: профилированную выпуклую форму с расположенной на ней стеклозаготовкой и механизм гнутья. Форма установлена в электропечи. Механизм гнутья включает прижимную раму, выполненную в виде соединенных гибкими лентами двух профилированных пластин. Устройство содержит два опорных элемента, выполненных в виде пластин, расположенных под стеклозаготовкой, напротив профилированных пластин. Устройство для гнутья дополнительно содержит две гибкие ленты, соединенные с поддерживающими пластинами и контактирующие с нижней поверхностью стеклозаготовки и лежащие на форме. Привод механизма, выполненный в виде барабана на валу электромотора, расположен над печью и соединен гибкими органами посредством роликов через отверстия в печи с краями поддерживающих пластин. Профилированная выпуклая форма имеет на краях или по периметру наружной поверхности формы ступеньки высотой от 0,1 до 1,5 мм шириной 50-100 мм с кривизной, соответствующей кривизне поверхности формы моллирования. Технический результат – повышение оптического качества моллируемых поверхностей и надежности устройства. 3 пр., 3 ил.

Реферат

Изобретение относится к промышленности строительных материалов, в частности к изготовлению гнутых стекол, и может быть использовано в стекольной промышленности при получении гнутых крупногабаритных стеклоизделий с цилиндрической кривизной поверхности со стрелой прогиба, равной радиусу кривизны формы, используемых, например, в качестве элементов остекления каминов.

Известно устройство для моллирования листового стекла, содержащее выпуклую форму, расположенную на основании, и механизм гнутья, выполненный в виде установленных под углом к основанию стоек с направляющими пазами и элементами фиксации стекла в виде двух тел круглого сечения (Авторское свидетельство СССР №1049440, МПК С03В 23/023, заявл. 09.06.1982 г.).

Недостатком известного устройства является то, что при моллировании стеклозаготовок для получения стеклоизделий с цилиндрической кривизной поверхности со стрелой прогиба, равной радиусу кривизны (полуцилиндр), по мере прилегания стеклозаготовки к формующей поверхности выпуклой формы величина изгибающего момента уменьшается, так как уменьшается вес стеклозаготовки и плечо воздействия изгибающего момента от веса тел круглого сечения.

Это обстоятельство требует увеличения температуры моллирования по мере прилегания стеклозаготовки к формующей поверхности выпуклой формы, что приводит к повреждению поверхности стеклозаготовки при ее контакте с формующей поверхностью формы и ухудшению качества формирующей поверхности при ее прилегании к форме.

Другим известным устройством является устройство для гнутья листового стекла, содержащее профилированную выпуклую форму, механизм гнутья, включающий прижимную раму, выполненную в виде соединенных гибкими лентами двух профилированных пластин, и его привод, выполненный в виде расположенного под формой вала с приводом, соединенного гибкими органами с краями прижимной рамы (Авторское свидетельство СССР №743955, МПК С03В 23/02, заявл. 04.01.1976 г.).

Недостатком известного устройства является то, что при моллировании стеклозаготовок для получения стеклоизделий с цилиндрической кривизной поверхности со стрелой прогиба, равной радиусу кривизны (полуцилиндр), по мере прилегания стеклозаготовки к формующей поверхности выпуклой формы необходимо увеличивать величину изгибающего момента, так как уменьшается плечо воздействия изгибающего момента.

Это обстоятельство требует увеличения или температуры моллирования или воздействующей силы по мере прилегания стеклозаготовки к формующей поверхности выпуклой формы, что приводит к повреждению поверхности стеклозаготовки при ее контакте с формующей поверхностью формы и ухудшению оптического качества формирующей поверхности при моллировании.

Наиболее близким к предлагаемому изобретению является устройство для гнутья листового стекла, содержащее профилированную выпуклую форму, механизм гнутья, включающий прижимную раму, выполненную в виде соединенных гибкими лентами двух профилированных пластин, и его привод, выполненный в виде расположенного под формой вала с приводом, соединенного гибкими органами с краями прижимной рамы, и двух поддерживающих стеклозаготовку опорных элементов, выполненных в виде пластин, опирающихся на четыре упора, имеющих возможность перемещения до уровня пода электропечи с помощью механизма перемещения упоров (Патент РФ №2487088, МПК С03В 23/023, заявл. 22.11.2011 г. - прототип).

Недостатком данного устройства является то, что при контакте стеклозаготовки с моллирующей поверхностью образуются дефекты, передаваемые металлической поверхностью на поверхность стекла. Они связаны как с дефектами формы, так и с любыми другими загрязнениями. Поэтому свободное моллирование, когда стеклозаготовка не касается формы моллирования, считается наиболее предпочтительным для получения стеклозаготовок с отличными оптическими характеристиками. Применение подложечного стекла уменьшает влияние дефектов, но не избавляет от них полностью.

Задачей предлагаемого изобретения является улучшение качества поверхности моллируемых стеклоизделий за счет создания воздушного промежутка между формой моллирования и стеклозаготовкой.

Это достигается тем, что устройство для гнутья листового стекла, содержащее профилированную выпуклую форму, механизм гнутья, включающий привод механизма и прижимную раму, выполненную в виде соединенных гибкими лентами двух профилированных пластин, размещенных над стеклозаготовкой, и двух опорных элементов, выполненных в виде поддерживающих пластин, расположенных с нижней стороны стеклозаготовки, напротив профилированных пластин, дополнительно содержит две гибкие ленты, соединяющие поддерживающие пластины по краям, а привод механизма расположен над печью и имеет гибкие органы, соединенные с краями поддерживающих пластин и обеспечивающие возможность перемещения пластин по высоте относительно формы, причем форма имеет рабочую зону, расположенную в ее центральной части, и две краевые зоны шириной 50-100 мм, образующие с ней ступеньки высотой 0,1-1,5 мм.

Этим создается возможность обеспечения контакта стеклозаготовки не со всей поверхностью формы моллирования, а лишь по ее краям, опирающимся на две гибкие ленты (7). Величина создаваемого промежутка между рабочей областью стеклозаготовки и формой моллирования в зависимости от толщины ленты составляет 0,1-1,5 мм и позволяет стеклу не деформироваться при контакте с формой моллирования, а поддержка и дополнительное нагружение края листового стекла осуществляется одновременно, за счет соединения прижимной и поддерживающих частей рам.

Описание предлагаемого способа.

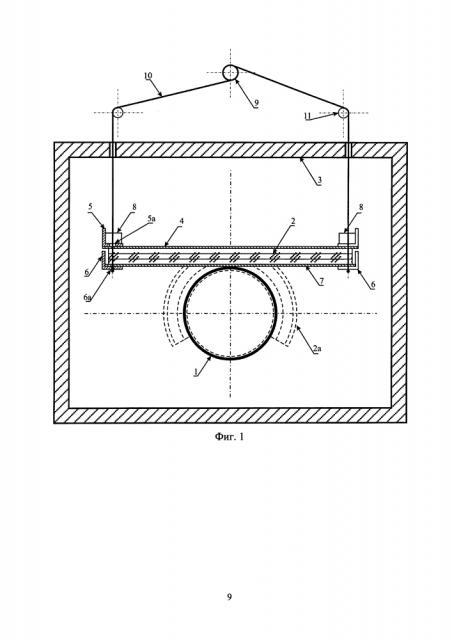

На фиг. 1 представлен поперечный разрез устройства вдоль формы моллирования, штриховой линией показано конечное положение стеклозаготовки.

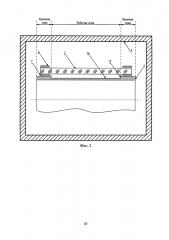

На фиг. 2 - то же, продольный разрез, вид сбоку.

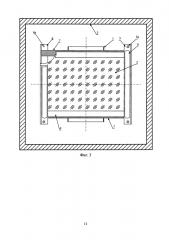

На фиг. 3 представлено устройство, вид сверху.

Устройство содержит профилированную выпуклую форму (1) с расположенной на ней стеклозаготовкой (2) и механизм гнутья.

Форма (1), установленная в электропечь (3), имеет в краевых зонах (фиг. 2) диаметр больше, чем в рабочей зоне, на 0,2-3,0 мм, причем краевая зона имеет ширину от 50 до 150 мм, в зависимости от ширины гибких лент (7). Таким образом, «ступенька» между краевой и зоной и рабочей областью составляет (по радиусу) 0,1-1,5 мм.

Механизм гнутья включает в себя прижимную раму, выполненную в виде соединенных гибкими лентами (4) двух профилированных пластин (5), расположенных над стеклозаготовкой, с отверстиями (5а), а также двух опорных элементов, выполненных в виде пластин (6), расположенных под стеклозаготовкой (2), и соединенных двумя гибкими лентами (7) друг с другом по краям, контактирующими с нижней поверхностью стеклозаготовки (2) и лежащими на форме (1) и создающими воздушный промежуток в рабочей зоне между стеклозаготовкой и формой моллирования. Промежуток нужен для того, чтобы стеклозаготовка не контактировала с формой моллирования по всей поверхности, а лишь по краям, опираясь на две гибкие ленты (7).

При этом привод механизма, выполненный в виде барабана (9) на валу электромотора, расположен над печью и соединен гибкими органами (10), например тросами, при помощи роликов (11) через отверстия в печи и через отверстия в прижимных пластинах (5а) с краями поддерживающих пластин (6), обеспечивая возможность перемещения пластин на всю высоту формы.

Устройство работает следующим образом.

Стеклозаготовку (2) устанавливают на выпуклую форму (1) и на поддерживающее устройство, состоящее из двух опорных профилированных пластин 6, скрепленных гибкими лентами (7).

Сверху на стеклозаготовку (2) укладывают прижимное устройство в виде профилированных пластин (5) с распределенной нагрузкой (8) и соединенных гибкими лентами (4).

Гибкими органами (10), выполненными, например, из жаропрочной стали в виде тросов на барабане (9) вала электромотора, соединяют барабан вала электромотора посредством роликов (11) через отверстия в печи и отверстия в прижимных пластинах (5а) с профилированными поддерживающими пластинами (6). После этого нагревают электропечь (3).

На края стеклозаготовки действует сила, пропорциональная весу стеклозаготовки и весу прижимного устройства с распределенной нагрузкой (8). В исходном состоянии она уравновешивается силой поддержки стеклозаготовки посредством тросов.

По мере нагрева стеклозаготовки в печи и доведения ее температуры до температуры изгиба механизм привода уменьшает силу поддержки и стеклозаготовка начинает плавно деформироваться, сохраняя разность моментов сил поддержки и тяжести в заданных пределах. Причем скорость деформации определяется скоростью ослабления поддержки стеклозаготовки.

Синхронизируя скорость деформирования стеклозаготовки (зависящую от температуры и веса прижимного приспособления) со скорость вращения привода двигателя, получаем управляемое деформирование стеклозаготовки, конечное положение которой показано пунктирной линией на фиг. 1.

После получения гнутой стеклозаготовки (фиг. 1, положение 2а) ее отжигают в электропечи (3) и при температуре 40-50°С устройство удаляют из электропечи (3), а гнутую стеклозаготовку передают на участок механической обработки для получения стеклоизделия.

Ниже изобретение иллюстрируется конкретными примерами его осуществления.

Пример 1. С помощью предложенного устройства была получена партия гнутых стеклозаготовок для получения крупногабаритных стеклоизделий, используемых в качестве элементов остекления каминов.

Использовались плоские стеклозаготовки из стекла промышленного состава (ГОСТ 111-2001) толщиной 3, 5, 8 мм, размерами 1500×1900 мм. Изгибание стеклозаготовок осуществлялось на выпуклой форме с радиусом кривизны формующей поверхности 400 мм.

Форма имеет «ступеньку» (12) между рабочей зоной и краевой зоной, равную 0,1 мм, при этом краевая зона имеет ширину 50 мм, причем размер рабочей зоны формы моллирования выбирали на 5-10 мм больше габаритных размеров готового стеклоизделия.

Суммарный вес профилированных пластин (5) с распределенной нагрузкой (8) составил 8 кгс. Форма, а также все элементы устройства были изготовлены из нержавеющей жаропрочной стали.

Для предотвращения повреждения поверхности стеклозаготовки от контакта с резкими изгибами формы и другими металлическими элементами в процессе ее гнутья, между стеклозаготовкой и деталями формы и механизма гнутья прокладывалась жаропрочная стеклоткань марки КТ-11.

Пример 2. В процессе производства стекол для витрин и каминов профилированная выпуклая форма (1) для создания воздушного промежутка была выполнена из трех областей (фиг. 2): двух краевых зон по 70 мм шириной и оставшейся центральной области. При этом краевые зоны выступали относительно рабочей зоны на 0,5 мм.

При проведении процесса использовались плоские стеклозаготовки из стекла промышленного состава (ГОСТ 111-2001) толщиной 3,5,10 мм, размерами 1500×1900 мм. Изгибание стеклозаготовок осуществлялось на выпуклой форме с радиусом кривизны формующей поверхности 450 мм.

Суммарный вес профилированных пластин (5) с распределенной нагрузкой (8) составил 12 кгс.

Пример 3. В процессе производства стекол для витрин и каминов профилированная выпуклая форма (1) для создания воздушного промежутка была выполнена с краевыми зонами шириной 100 мм по периметру и высотой относительно оставшейся рабочей зоны на 1,5 мм. При проведении процесса использовались плоские стеклозаготовки из стекла промышленного состава (ГОСТ 111-2001) толщиной 3,5,12 мм, размерами 1500×1900 мм. Изгибание стеклозаготовок осуществлялось на выпуклой форме с радиусом кривизны центральной области 450 мм.

Суммарный вес профилированных пластин (5) с распределенной нагрузкой (8) составил 15 кгс. Форма, а также все элементы устройства были изготовлены из нержавеющей жаропрочной стали.

Полученные на предложенном устройстве крупногабаритные стеклоизделия (полуцилиндры) отличаются высоким качеством поверхности и соответствием заданной кривизне, так как рабочая поверхность стеклозаготовок не опирается на форму моллирования.

Устройство для гнутья листового стекла, содержащее профилированную выпуклую форму, механизм гнутья, включающий привод механизма и прижимную раму, выполненную в виде соединенных гибкими лентами двух профилированных пластин, размещенных над стеклозаготовкой, и двух опорных элементов, выполненных в виде поддерживающих пластин, расположенных с нижней стороны стеклозаготовки, напротив профилированных пластин, отличающееся тем, что устройство дополнительно содержит две гибкие ленты, соединяющие поддерживающие пластины по краям, а привод механизма расположен над печью и имеет гибкие органы, соединенные с краями поддерживающих пластин и обеспечивающие возможность перемещения пластин по высоте относительно формы, причем форма имеет рабочую зону, расположенную в ее центральной части, и две краевые зоны шириной 50-100 мм, образующие с ней ступеньки высотой 0,1-1,5 мм.