Способ получения упрочненных алюминиевых сплавов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к получению легких сплавов на основе алюминия с повышенной прочностью. Способ заключается во введении в расплав алюминия лигатуры, содержащей модифицирующую добавку, при одновременном воздействии на расплав ультразвукового поля, причем лигатуру получают в виде цилиндрических рулонных элементов из алюминиевой фольги, на одну из поверхностей которой предварительно наносят электростатическим напылением модифицирующую добавку - порошок оксида алюминия, при содержании порошка оксида алюминия с размерами частиц 1-15 мкм в лигатуре 4,5-5,5 мас. %, а полученные цилиндрические рулонные элементы вводят вертикально в расплав алюминия, нагретый до температуры 720-750°С, при этом массу вводимой лигатуры определяют из соотношения Ме=(0.08÷0.12)МА1, где Ме - суммарная масса цилиндрических рулонных элементов, МAl - масса расплава алюминия. Изобретение направлено на повышение прочности и износостойкости сплава. 2 ил., 1 пр.

Реферат

Изобретение относится к области металлургии, в частности к получению легких сплавов на основе алюминия с повышенной прочностью, и может быть использовано в ракетно-космической, авиационной, автомобильной отраслях промышленности при изготовлении деталей и изделий, обладающих высокими прочностными характеристиками при малом весе.

Известны способы введения упрочняющих частиц путем подачи порошковой шихты в расплав при непрерывной разливке материала. Однако при этом имеется существенный недостаток, заключающийся в том, что при таком способе происходит рост частиц вследствие их коагуляции, причем тем больший, чем меньше размер вводимых в расплав частиц и больше их концентрация [1].

Известны способы получения дисперсно-упрочненных алюминиевых сплавов путем введения в них брикетов из высокопрочных керамических частиц [2] и путем экструзии гранулированных композиций, включающих карбиды и оксид магния [3]. Известен способ получения литого композиционного материала на основе алюминиевого сплава путем формирования на частицах тугоплавкого соединения слоя алюминия и введения полученного порошкообразного композиционного материала в расплав при разливке его в форму [4]. Известно устройство для производства сплавов и композиционных материалов путем введения в матричный расплав мелкодисперсных компонентов с использованием плазмотрона [5].

Все перечисленные способы сложны в техническом исполнении. При использовании наноразмерных порошков, частицы которых обладают избыточной поверхностной энергией, образуются агломераты, которые плохо смачиваются жидким металлом, что препятствуют их введению в расплав. Указанные способы не позволяют разбить агломераты частиц и повысить их смачиваемость.

Наиболее близким по техническому решению к заявляемому изобретению является способ получения упрочненных сплавов на основе алюминия [6], принятый за прототип. Этот способ включает получение лигатуры из смеси порошков алюминия и диборида или карбида титана ударно-волновым компактированием в виде стержней при содержании в лигатуре 5 мас. % порошка диборида или карбида титана с размером частиц (1÷5) мкм и введение полученных стержней в расплав алюминиевой основы, разогретой до 720°С, при одновременном воздействии на расплав ультразвукового поля. Воздействие ультразвукового поля на расплав алюминиевой основы при введении в него стержней лигатуры обеспечивает более равномерное распределение модифицирующей добавки порошка в объеме расплава.

Недостатком данного способа является сложность приготовления лигатур.

Техническим результатом настоящего изобретения является разработка способа получения упрочненных алюминиевых сплавов с повышенной прочностью и износостойкостью.

Для достижения указанного технического результата предложен способ получения упрочненных алюминиевых сплавов, включающий введение в расплав алюминия лигатуры, содержащей модифицирующую добавку, при одновременном воздействии на расплав ультразвукового поля. Лигатуру получают в виде цилиндрических рулонных элементов из алюминиевой фольги, на одну из поверхностей которой предварительно наносят электростатическим напылением модифицирующую добавку - порошок оксида алюминия. Полученные цилиндрические рулонные элементы вводят вертикально в расплав алюминия, нагретый до температуры (720÷750)°С. Содержание порошка оксида алюминия с размерами частиц (1÷15) мкм в лигатуре составляет (4.5÷5.5) мас. %.

Массу вводимой лигатуры определяют по соотношению

Ме=(0.08÷0.12)МAl,

где Ме - суммарная масса цилиндрических рулонных элементов;

МАl - масса расплава алюминия.

Полученный положительный эффект (повышение прочности и износостойкости алюминиевых сплавов) обусловлен следующими факторами.

1. Применение цилиндрических рулонных элементов, изготовленных из алюминиевой фольги, в качестве подложки для нанесения упрочняющих частиц позволяет равномерно ввести необходимое количество упрочняющих частиц в расплав алюминия. Это обеспечивает равномерное смачивание жидким металлом вводимых в расплав частиц.

2. Использование порошка оксида алюминия в качестве тугоплавкой модифицирующей добавки, обладающего высокой температурой плавления (2050°С), позволяет повысить прочностные характеристики алюминиевых сплавов, поскольку Al2O3 является одним из лучших модификаторов [7].

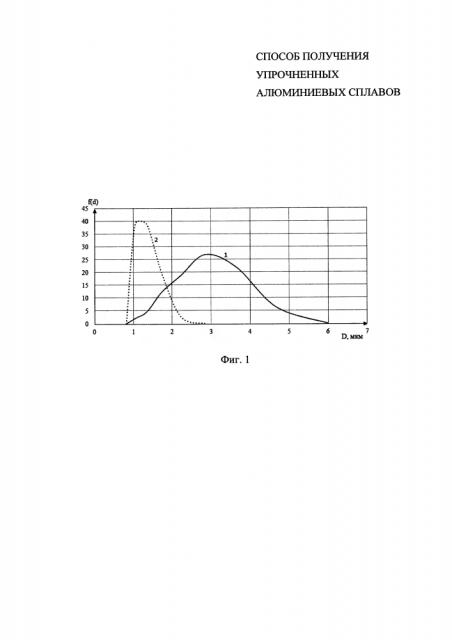

3. Применение электростатического поля для нанесения порошка оксида алюминия позволяет его частицам приобретать и сохранять продолжительное время одинаковый положительный электрический заряд (заряд одной частицы порядка 1018 Кл), который препятствует их коагуляции и образованию агломератов. Процесс электростатического нанесения способствует разбиению уже существующих агломератов [8]. В качестве примера уменьшения размера частиц мелкодисперсного порошка оксида алюминия на Фиг. 1 представлена функция распределения частиц мелкодисперсного порошка оксида алюминия по размерам на поверхности при пневматическом (1) и электростатическом (2) способе нанесения, полученная с помощью оптического анализатора [9].

Приобретенный частицами заряд позволяет им закрепиться на поверхности алюминиевой фольги, откуда затем они попадают в объем расплавленного металла. Известно, что электрический заряд поверхности улучшает смачивание этой поверхности жидкостью, независимо от знака заряда за счет повышения поверхностной энергии частиц [10, 11]. Поэтому при заряжании частиц в процессе электростатического напыления улучшается их смачивание жидким металлом. Смачиваемость частицы, несущей поверхностный электрический заряд, становится больше, чем у незаряженной частицы. Улучшение смачиваемости частиц жидким металлом упрощает введение и обеспечивает равномерное распределение частиц в объеме расплава.

4. Температура алюминиевого сплава (720÷750)°С позволяет в течение (5÷20) с достигать плавления цилиндрического рулонного элемента, избегая агломерирования частиц на поверхности подложки при длительной выдержке. Воздействие ультразвукового поля на расплав алюминиевой основы при введении в него элементов с частицами на поверхности обеспечивает более равномерное распределение модифицирующей добавки в объеме расплава алюминия, что значительно улучшает его прочностные характеристики.

5. Выбранный диапазон диаметров частиц порошка оксида алюминия (1÷15) мкм позволяет оказывать положительное влияние на процесс кристаллизации, сдерживая рост зерен при затвердевании.

6. Заявляемые значения содержания порошка оксида алюминия в лигатуре (4.5÷5.5) мас. % и массы вводимой лигатуры Ме=(0.08÷0.12)МАl определены экспериментально из анализа характеристик модифицированных алюминиевых сплавов и позволяют получить суммарное содержание частиц оксида алюминия в матрице ~0.5 мас. %.

7. Вертикальное введение рулонных элементов в расплав обеспечивает простоту и удобство проведения данной технологической операции.

Пример реализации

Предварительно порошок оксида алюминия со среднемассовым диаметром частиц D43=4.6 мкм напыляли с помощью электростатического пистолета, представленного на Фиг. 2 [12], на поверхность алюминиевой фольги толщиной 0.4 мм. Затем из фольги формировали цилиндрические рулонные элементы диаметром 1 см и длиной 30 см, включающие около 12 слоев фольги.

Полученные таким образом цилиндрические рулонные лигатуры вводили вертикально в расплав алюминия, нагретый в тигле объемом 1 л до температуры 720°С. Соотношение массы вводимой лигатуры к массе расплава составляло Ме/МАl=0.1.

В процессе ввода цилиндрических рулонных элементов на расплав алюминия в тигле в течение (7÷10) минут воздействовали ультразвуковым полем частотой ƒ=17.5 кГц, генерируемым ультразвуковым технологическим аппаратом УЗТА-1/22-0. Амплитуда колебаний рабочего органа аппарата (стержень из тугоплавкого металла, помещенный в тигель с расплавом) составляла (10÷30) мкм. Расплав с введенным модификатором разливали в кокиль и после полного остывания проводили металлографическое исследование образцов полученного материала.

По результатам лабораторного металлографического анализа показано, что введение модификатора (~0.5 мас. %) в расплав алюминия уменьшает средний размер зерен на (30÷50) % от 250 мкм (чистый алюминий в литом состоянии) до (125÷175) мкм (модифицированный материал).

Таким образом, при реализации предлагаемого способа достигается положительный эффект, заключающийся в следующем:

1. Способ позволяет ввести и равномерно распределить тугоплавкие дисперсные частицы упрочняющего порошка в расплав алюминия.

2. Способ дает в результате снижение размеров зерен и, как следствие, повышение прочности и износостойкости легких сплавов на основе алюминия.

ЛИТЕРАТУРА

1. Металловедение, литье и обработка сплавов / под ред. И.С. Полькина. - М.: ВИЛС, 1995. - 294 с.

2. Моисеев В.А. Стацура В.В., Гордеев Ю.И., Летуневский В.В. Способ получения сплава на основе алюминия // Патент РФ №2177047, МПК B22F 9/04, С22С 1/05. Опубл. 20.12.2001.

3. Панфилов А.В., Бранчуков Д.Н., Панфилов А.А. и др. Литой композиционный материал на основе алюминиевого сплава и способ его получения // Патент РФ №2323991, МПК С22С 1/10, С22С 21/00, B22F 3/02, B22F 3/26, В82В 3/00. Опубл. 10.05.2008.

4. Кульков С.Н., Ворожцов А.Б., Ворожцов С.А., Жуков А.С., Жуков И.А., Громов А.А. Способ введения упрочняющих частиц в алюминиевые сплавы // Патент РФ №2425163, МПК С22С 1/10, Опубл. 27.01.2011.

5. Борисов В.Г., Юдаков А.А., Хрипченко С.Ю., Денисов С.А., Зайцев В.Н. Устройство для введения мелкодисперсных компонентов в матричный металлический расплав // Патент РФ №2144573, МПК С22С 32/00, B22D 19/14, B22D 19/16, Опубл. 20.01.2000.

6. Ворожцов А.Б., Ворожцов С.А., Архипов В.А., Кульков С.Н., Шрагер Э.Р. Способ получения упрочненных сплавов на основе алюминия // Патент РФ №2542044, МПК С22С 1/03 (2006.01), С22С 1/06 (2006.01), Опубл. 20.02.2015.

7. Vorozhtsov S.A., Eskin D.G., Tamayo J., Vorozhtsov A.B., Promakhov V.V., Averin A.A., Khrustalyov A.P. The application of external fields to the manufacturing of novel dense composite master alloys and aluminum-based nanocomposites // Metallurgical and Materials Transactions A. - 2015. - Vol. 46. - №. 7. - P. 2870-2875.

8. Банул В.В., Постовалов Г.А., Степус П.П. Распылитель для нанесения порошкообразных материалов // Патент РФ №226983, МПК В05В 5/025 (2006.01), В05В 5/08 (2006.01)/ Опубл. 10.02.2006.

9. Степкина М.Ю., Кудряшова О.Б., Муравлев Е.В. Использование электрического поля для очистки поверхностей // Ползуновский вестник. - 2015. - Т. 2, №4. - С. 95-99.

10. П.Ж. де Жен/ Смачивание: статика и динамика // УФН. - 1987. - №151. - 619-681 с.

11. Сумм Б.Д., Горюнов Ю.В. Физико-химические основы смачивания и растекания. - М: Химия, 1976. - 232 с.

12. Степкина М.Ю., Кудряшова О.Б., Антонникова А.А. Экспериментальное исследование дисперсности заряженных частиц в потоке и на поверхности при электростатическом распылении // Наука. Инновации. Технологии. - 2016. - №3. - С. 89-95.

Способ получения упрочненных алюминиевых сплавов, включающий введение в расплав алюминия лигатуры, содержащей модифицирующую добавку, при одновременном воздействии на расплав ультразвукового поля, отличающийся тем, что лигатуру предварительно получают в виде цилиндрических рулонных элементов из алюминиевой фольги, на одну из поверхностей которой наносят электростатическим напылением модифицирующую добавку в виде порошка оксида алюминия при содержании в ней порошка оксида алюминия с размерами частиц 1-15 мкм 4,5-5,5 мас. %, а полученные цилиндрические рулонные элементы вертикально вводят в расплав алюминия, нагретый до температуры 720-750°C, при этом массу вводимой лигатуры определяют из соотношения

Me=(0,08-0,12)MA1,

где Ме - суммарная масса цилиндрических рулонных элементов,

МА1 - масса расплава алюминия.