Способ получения коллоидного раствора узкодисперсного по молекулярной массе амфифильного блоксополимера бутилакрилата и акриловой кислоты с узким распределением мицелл по размеру

Иллюстрации

Показать всеИзобретение относится к способу получения коллоидных растворов блоксополимера бутилакрилата и акриловой кислоты. Способ получения коллоидных растворов узкодисперсного по молекулярной массе амфифильного блоксополимера бутилакрилата и акриловой кислоты с узким распределением мицелл по размеру включает на первой стадии полимеризацию одного мономера в присутствии радикального инициатора и низкомолекулярного агента обратимой передачи цепи (ОПЦ-агента) и на второй стадии включает сополимеризацию полученного полимерного ОПЦ-агента со вторым мономером. Способ отличается тем, что на первой стадии проводят блочную полимеризацию БА при следующем соотношении компонентов (в.ч.): бутилакрилат 97,2-99,72; радикальный инициатор 0,1-1; ОПЦ-агент 0,18-1,8; на второй стадии проводят растворную полимеризацию АК в смеси алифатический спирт - вода в присутствии полибутилакрилатного ОПЦ-агента, полученного на первой стадии, и водорастворимого радикального инициатора при следующем соотношении компонентов (в.ч.): полибутилакрилатный ОПЦ-агент 4,4-19,7; акриловая кислота 7-37; водорастворимый инициатор 0,09-0,55; алифатический спирт 65-85; вода 8-33. Технический результат - способ позволяет получать в одном синтезе как амфифильные узкодисперсные блоксополимеры, так и их концентрированные коллоидные растворы, содержащие мицеллы с узким распределением по размеру, готовые без дополнительных процедур к дальнейшему использованию в синтезе полых наночастиц из оксидов металлов, имеющих практическое значение. 6 з.п. ф-лы, 4 ил., 6 пр.

Реферат

Заявляемое изобретение относится к способу получения водно-органических коллоидных растворов укодисперсных по молекулярной массе с коэффициентом полидисперсности 1.07-1.13 амфифильных блоксополимеров, содержащих мицеллы с узким распределением по размеру, которые могут служить шаблоном (матрицей) для формирования на их поверхности сферических наноструктур из оксидов металлов по типу ядро-оболочка, где оболочкой является оксид металла. В дальнейшем сополимер удаляют из наночастиц вымыванием соответствующим растворителем или отжигом по известным технологиям [1], в результате чего остаются полые наночастицы из оксида металла. Подобные полые частицы находят широкое применение, поскольку они обладают низкой плотностью, механической и термической стабильностью и поверхностной проницаемостью. Полые наночастицы из оксидов металлов используют для получения композиционных материалов, для микрокапсуляции лекарственных и косметических средств в фармацевтической и косметической промышленности [2].

Основными требованиями, предъявляемыми к коллоидным растворам амфифильных блоксополимеров являются:

- однородность мицелл по размеру, что может быть достигнуто при использовании узкодисперсных амфифильных блоксополимеров, синтез которых обычно осуществляют

методом контролируемой радикальной полимеризации, в частности, методом ОПЦ-полимеризации;

- диапазон изменений величины молекулярной массы гидрофобного блока сополимера, образующего ядро мицеллы, должен быть достаточным для получения мицелл с размером от единиц до десятков нанометров;

- молекулярная масса гидрофильного блока сополимера, образующего стабилизирующую оболочку мицеллы, должна быть достаточной для осуществления стабилизации наночастиц требуемых размеров;

- водно-органическая среда должна обладать низкой химической агрессивностью;

- коллоидный раствор амфифильных блоксополимеров должен сохранять стабильность, достаточную для дальнейшего практического применения;

- концентрация блоксополимера в коллоидном растворе должна быть не менее 10%, что имеет значение для ее дальнейшего практического применения.

Известно, что одним из основных способов получения коллоидных растворов является растворение амфифильного блоксополимера в соответствующем растворителе» Такие коллоидные растворы с узким распределением частиц по размерам используются для последующего синтеза коллоидных растворов наночастиц типа ядро-оболочка, где ядром является мицелла амфифильного блоксополимера, а оболочка состоит из оксида металла [3]. Этот способ - синтез блоксополимера, его выделение и последующее растворение - является единственным известным способом приготовления коллоидных растворов блоксополимера БА-АК с узким распределением частиц по размерам. Однако данный способ является многоступенчатым процессом, усложняющим технологию. Совмещение в одном синтезе процессов получения узкодисперсного блоксополимера и образования его коллоидного раствора является технологически выгодным решением.

Известен блоксополимер БА-АК [Патент USA №20020198347 A1], обладающий поверхностной активностью, стабилизирующим действием в водных эмульсиях и пониженным поверхностным натяжением в воде и поэтому использующийся для получения мицеллярных растворов в водной среде и взятый нами в качестве прототипа. Описанный способ заключается в двухстадийном синтезе блоксополимера в водной и/или органической среде. На первой стадии проводится растворная полимеризация одного из мономеров - БА или АК - в присутствии радикального инициатора динитрила азоизомасляной кислоты и ксантана в качестве ОПЦ-агента. На второй стадии в том же ч растворе полимеризуется второй мономер в присутствии полимерного ОПЦ-агента, полученного на первой стадии. Если на первой стадии полимеризуют АК, то процесс проводят в среде ацетона с небольшими добавками воды (5-6%) и изопропилового спирта (8-9%). Далее на второй стадии к реакционной смеси, содержащей ПАК, добавляют смесь БА с ацетоном при общей начальной концентрации мономеров до 30.6%. Молекулярная масса образующегося блоксополимера - 15000. Обе стадии получения блоксополимера БА-АК занимают по времени до 15 часов. Если на первой стадии полимеризуется БА, то процесс проводят в ТГФ или этаноле до получения полибутилакрилата (ПБА) с молекулярной массой 1000-4000. Образующийся ПБА играет роль полимерного ОПЦ-агента при полимеризации АК в той же среде ТГФ или этанола. Общее время получения блоксополимера БА-АК составляет 40 часов. Далее полученный блоксополимер отделяют от растворителя и используют для приготовления водных коллоидных растворов, применяющихся в процессах капсулирования. Синтезируемый блоксополимер БА-АК предлагается использовать для приготовления мицеллярных водных растворов или для водных суспензий с целью проведения процессов капсулирования. Примеры такого использования приведены в патенте [4].

Недостатком описанного способа получения коллоидного раствора блоксополимера БА-АК является необходимость выделения блоксополимера из раствора, в котором последний был получен. Это связано с тем, что в описанном способе синтез блоксополимера БА-АК проводится методом растворной полимеризации в неселективном растворителе. Ацетон и ТГФ являются хорошими растворителями для обоих полимеров, входящих в блоксополимер. Этанол является хорошим растворителем для ПАК и осадителем для полиакрилатов. Однако по описанному способу молекулярная масса блока ПБА составляет 4000, что делает такой полимер растворимым в этаноле. Использование в синтезе низкомолекулярного блоксополимера БА-АК неселективных растворителей не позволяет блоксополимеру проявлять амфифильные свойства, то есть агрегировать в мицеллы и образовывать коллоидный раствор непосредственно во время синтеза блоксополимера.

Другим недостатком описанного способа является низкая концентрация блоксополимера в получаемом растворе - начальная концентрация мономеров не более 30.6%, предельная конверсия до 95% - что уменьшает производительность синтеза блоксополимера и процесса получения коллоидных растворов блоксополимера БА-АК и наночастиц типа ядро-оболочка, где сополимер является ядром, а оболочкой оксиды металлов.

Кроме того, в патенте не приводится такая важная характеристика сополимера, как коэффициент полидисперсности, что не позволяет судить об эффективности контроля молекулярной массы блоксополимера в рассматриваемой ОПЦ - полимеризации. Как известно [4], однородные по размеру мицеллы образуются только в коллоидных растворах узкодисперсных амфифильных блоксополимеров, отличающихся низким коэффициентом полидисперсности. В этой связи применение блоксополимера БА-АК, полученного указанным способом, в синтезе коллоидных растворов узкодисперсных по размеру наночастиц типа ядро-оболочка, где ядром является названный блоксополимер БА-АК, а оболочкой - оксиды металлов, не представляется возможным.

Известны способы получения узкодисперсного амфифильного блоксополимера БА и АК различными методами гомофазной и гетерофазной радикальной полимеризации в присутствии полимерного ОПЦ-агента на основе полиакриловой кислоты (ПАК) [Высокомолекулярные соединения, сер. В, 2015, Т. 57, №6, с. 383-395]. Известный способ также состоит из двух стадий. На первой стадии полимеризацией акриловой кислоты в диоксане в присутствии низкомолекулярного ОПЦ-агента дибензилтритиокарбоната получают полимерный ОПЦ-агент на основе ПАК с Мn=9.4×103 и коэффициентом полидисперсности n=1.24. Выделенный полимерный RAFT-агент используют на второй 4 стадии синтеза блоксополимера БА-АК, который проводят методом гомофазной полимеризации в среде органических растворителей (ДМФ, ТГФ, диоксан), или гетерофазной полимеризации в водной и водно-органической среде (метанол, этанол, гексадекан) в условиях дисперсионной, эмульсионной, микроэмульсионной полимеризации и полимеризации, индуцирующей самоорганизацию амфифильных макромолекул, с использованием в качестве инициаторов персульфатов аммония и калия, АИБН.

Недостатком гомофазного синтеза является тот факт, что в условиях растворной гомофазной полимеризации, несмотря на образование узкодисперсного блоксополимера БА-АК, мицеллообразования не происходит. Поэтому для приготовления коллоидного раствора из данного блоксополимера необходимы дополнительные процедуры его выделения, сушки и растворения в селективном растворителе, что создает дополнительные технологические трудности при его практическом использовании. Причина, по которой не происходит мицеллообразования непосредственно во время синтеза блоксополимера, состоит в том, что низкая эффективность ПАК, как поли ОПЦ-агента, не позволяет получать узкодисперсный блоксополимер с блоком ПБА высокой молекулярной массы, достаточной для агрегации блоксополимера в мицеллы, поскольку увеличение молекулярной массы блока ПБА приводит к значительному уширению ММР блоксополимера. Например, при получении блоксополимера БА-АК с молекулярной массой 18000 при молекулярной массе блока ПБА 9000 коэффициент полидисперсности составляет 1,36. При увеличении молекулярной массы блока ПБА до 18000, то есть в два раза, коэффициент полидисперсности становится равным 1,68, а при дальнейшем увеличении молекулярной массы блока ПБА он достигает значения 2.

Недостаток гетерофазного синтеза состоит в следующем. Из всех перечисленных выше гетерофазных способов получения амфифильного блоксополимера БА-АК в среде селективного растворителя алифатический спирт - вода наиболее близка к заявляемому способу полимеризация, индуцирующая самоорганизацию. Данный способ включает две стадии. На первой стадии методом ОПЦ-полимеризации получают ПАК. Вторая стадия проводится методом традиционной дисперсионной полимеризации, в которой растворимая в дисперсионной среде ПАК служит не только полимерным ОПЦ-агентом чпри полимеризации БА, но и участвует в стерической стабилизации образующихся полимерно-мономерных частиц блоксополимера, содержащего нерастворимый блок ПБА. Поскольку местом протекания дисперсионной полимеризации являются полимерно-мономерные частицы, стабилизация последних особенно важна. Однако стабилизирующая способность полимерного ОПЦ-агента на основе ПАК оказалась низкой. Поэтому устойчивую дисперсию данным методом авторам получить не удалось. Специальными экспериментами в условиях эмульсионной полимеризации было также установлено, что стабилизирующая способность триблоксополимера, образующегося в процессе синтеза, заметно ниже стабилизирующей способности известного стабилизатора - додецилсульфоната натрия: в первом случае - широкое распределение частиц по размеру от десятков до сотен нм при среднем размере гидродинамического диаметра 240-380 нм, во втором случае - узкое распределение по размеру при среднем размере гидродинамического диаметра 130 нм. Показано, что при эмульсионной и дисперсионной полимеризации процесс протекает в полимерно-мономерных частицах. Образуются дисперсии полимерных частиц, состоящих главным образом из ПБА, стабилизированных триблоксополимером АК-БА-АК. На низкое содержание блоксополимера указывает невысокое содержание ПАК по отношению к БА (1:5) и высокий коэффициент полидисперсности, близкий 2, характерный для неконтролируемого процесса полимеризации. Наиболее удачный результат показал метод дисперсионной полимеризации. Данным методом была получена устойчивая дисперсия со средним гидродинамическим диаметром частиц дисперсной фазы 120 нм, состоящих из ПБА, в присутствии малоэффективного стабилизатора - триблоксополимера АК-БА-АК. Стабилизация в таких частицах сильно уступает стабилизации в мицеллах. Это объясняет выбор коллоидных растворов мицелл, образованных амфифильными блоксополимерами, в качестве шаблонов для процесса формирования на их поверхности оболочки из оксида металла, которое протекает в зоне стабилизации и, как правило, приводит к ухудшению последней [3]. Высокая степень стабилизации мицелл по сравнению с полимерными частицами, стабилизированными блоксополимерами, позволяет сохранить стабильность коллоидных растворов наночастиц типа ядро-оболочка, где оболочкой служит оксид металла. В этой связи вышеописанный способ синтеза блоксополимера БА-АК не может быть использован для получения коллоидного раствора, содержащего однородные по размеру мицеллы.

Процесс формирования оболочки оксидов металлов на поверхности мицелл на примере оболочки из диоксида кремния, состоит в следующем. На первом этапе готовят раствор блоксополимера в растворителе, содержащем воду, необходимую для проведения гидролиза тетраэтоксисилана (ТЭОС). Затем к полученному раствору при перемешивании "добавляют известное количество ТЭОС с определенной скоростью. Далее раствор выдерживают некоторое время, необходимое для завершения золь-гель реакции, в результате которой на поверхности мицелл происходит образование оболочки из диоксида кремния.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа синтеза коллоидного раствора узкодисперсного по молекулярной массе амфифильного блоксополимера БА-АК, содержащего однородные, заданные по размеру мицеллы.

Эта задача решается за счет того, что синтез узкодисперсного по молекулярной массе амфифильного блоксополимера БА-АК проводят в две стадии, включающие:

- на первой стадии - блочную ОПЦ-полимеризацию бутилакрилата в присутствии радикального инициатора (перекись бензоила или перекись лаурила или динитрил азоизомасляной кислоты или дициклопероксидикарбонат) и низкомолекулярного ОПЦ-агента дитиобензоата или тритиокарбоната (например, бензилдитиобензоат, третбутилдитиобензоат, циан-изопропилдитиобензоат, ди-третбутилтритиокарбонат, дибензилтритиокарбонат, 4-S-дитиобензоат цианопентановой кислоты, S,S'-бис(метил-2-изобутират)тритиокарбонат, S-тиобензоил-S-тиогликолевую кислоту) при общем соотношении компонентов, в. ч.:

| бутилакрилат | 97,2-99,6 |

| радикальный инициатор | 0,1-1 |

| ОПЦ-агент | 0,18-1,8 |

- на второй стадии - растворную полимеризацию акриловой кислоты в присутствии водорастворимого инициатора и полибутилакрилата, полученного на первой стадии синтеза в водно-спиртовой среде при общем содержании компонентов, в.ч.:

| акриловая кислота | 7-37 |

| водорастворимый инициатор | 0,09-0,55 |

| полибутилакрилатный ОПЦ-агент | 4,4-19,7 |

| алифатический спирт | 65-85 |

| вода | 8-33 |

Составы входящих в реакционную смесь компонентов на первой и второй стадиях 4 синтеза подобраны опытным путем и, как показали эксперименты, являются наиболее оптимальными для решения поставленной задачи.

Для решения поставленной задачи в качестве полимерного ОПЦ-агента был выбран полимерный ОПЦ-агент на основе ПБА, синтез которого осуществлялся блочным методом. Выбор данного метода обусловлен тем, что при использовании полимерного ОПЦ-агента при полимеризации АК большое значение имеет высокая конечная конверсия БА, поскольку с точки зрения технологического удобства это позволяет использовать ПБА на второй стадии синтеза без дополнительной процедуры удаления остаточного мономера. Остаточный мономер на второй стадии синтеза может участвовать в сополимеризации с АК с образованием градиентного и/или разветвленного сополимера, что обычно приводит к уширению ММР и впоследствии при получении из данного сополимера коллоидного раствора - к широкому разбросу мицелл по размеру. Данная задача решается за счет проведения ОПЦ-полимеризации БА блочным способом, который позволяет проводить процесс до глубоких конверсий (97-99%). Также, при использовании блочного способа полимеризации отсутствует дополнительная процедура удаления л растворителя, усложняющая технологию, которая используется в прототипах.

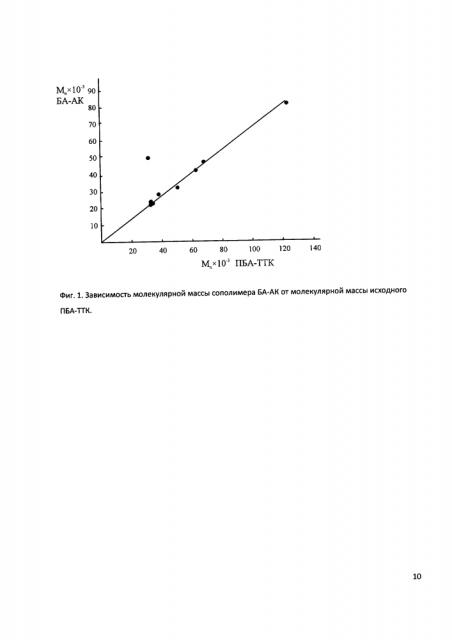

Поставленная задача также решается тем, что полученный указанным способом полибутилакрилатный ОПЦ-агент в отличие от полимерного ОПЦ-агента на основе ПАК обладает более низким коэффициентом полидисперсности (1.08-1.15 по сравнению с 1,24), что дает возможность использовать его на второй стадии синтеза в качестве более эффективного полимерного ОПЦ-агента. Кроме того, блочный способ полимеризации БА позволяет получать полимер с различной молекулярной массой от десятков до сотен тысяч, предпочтительно, от 20 до 120 тысяч. Это, в свою очередь, позволяет задавать размер мицелл в коллоидных растворах блоксополимера БА-АК в широком диапазоне, поскольку, молекулярная масса гидрофобного блока блоксополимера, каким является полибутилакрилат, определяет размер мицелл.

Для решения задачи существенное значение имеют условия проведения ОПЦ-полимеризации АК в присутствии полибутилакрилатного ОПЦ-агента, в процессе которой происходит одновременное образование блоксополимера БА-АК и его коллоидного раствора, а именно, состав растворителя. В связи с этим ОПЦ-полимеризация АК проводилась в гомофазной среде в смешанном растворителе, в состав которого в определенном соотношении входил как общий растворитель для обоих блоков сополимера БА-АК, так и селективный или полурастворитель, растворяющий только один блок сополимера, а именно, блок ПАК. В качестве общего растворителя использовался алифатический спирт предпочтительно с числом атомов углерода С3-С8. В качестве селективного растворителя - вода. Предпочтительное соотношение компонентов в смеси спирт - вода составляет от 1:5 до 1:10.

В качестве инициатора в этом случае предпочтительно использовать водорастворимый инициатор, например, персульфат калия или аммония. Сополимеризация проходит до глубоких конверсий: концентрация остаточного мономера АК не превышает 6%.

Задача решается также тем, что молекулярная масса гидрофобного блока полибутилакрилатного ОПЦ-агента определяет молекулярную массу блоксополимера БА-АК, что позволяет варьировать ее в широких пределах, например, от 15 до 80 тысяч (фиг. 1). Методом динамического светорассеяния было установлено, что образующиеся на второй стадии синтеза водно-спиртовые растворы блоксополимера БА-АК указанной молекулярной массы являются коллоидными растворами с узким распределением частиц по размеру при среднем диаметре наночастиц от 5 до 75 нм (фиг. 2, 3).

Полученные названным способом коллоидные растворы блоксополимера БА-АК стабильны до шести месяцев.

Решение задачи состоит в том, что для проведения синтеза коллоидного раствора блоксополимера БА-АК был подобран смешанный растворитель, удовлетворяющий как условиям проведения вышеуказанного синтеза, так и условиям, необходимым для нанесения оболочки из оксидов металлов на поверхность мицелл сополимера. Данный растворитель содержит воду, которая выполняет дополнительную функцию, поскольку она необходима для дальнейшего использования коллоидного раствора в синтезе наночастиц на основе мицелл с оболочкой из оксидов металлов.

Заявляемый способ получения коллоидных растворов блоксополимера БА-АК можно классифицировать, как растворную полимеризацию, индуцирующую самоорганизацию в присутствии ОПЦ-агента, поскольку в отличие от известной полимеризации, индуцирующей самоорганизацию (PISA), протекающей по гетерофазному механизму, данная полимеризация протекает исключительно в гомофазной среде вплоть до образования коллоидного раствора, являющегося ультратонкой полимерной коллоидной дисперсией.

Пример 1

На первой стадии синтеза 98,8 в.ч. Б А смешивали с 0,18 в.ч. дибензилтритиокарбоната (ДБТТК) и 0,1 в.ч. динитрила азоизомасляной кислоты (АИБН). Смесь деаэрировали и прогревали в течение 5 часов при температуре 60°С. В результате был получен полибутилакрилатный ОПЦ-агент полибутилакрилат-тритиокарбонат (ПБА-ТТК). Среднечисленная молекулярная масса полученного ПБА-ТТК составила Мn=123×103, коэффициент полидисперсности n=1,15. На второй стадии синтеза 21,9 в.ч. АК смешивали с 32,9 в.ч. воды, в которой содержалось 0,55 в.ч. персульфата аммония (ПСА), 32,9 в.ч. изопропилового спирта (ИПС) и 11,7 в.ч. ПБА-ТТК, полученного на первой стадии синтеза. Далее приготовленный прозрачный раствор деаэрировали, прогревали в течение 5 часов при температуре 70°С, получая, таким образом, 10% водно-спиртовый раствор блоксополимера БА-АК (Мn=81,4×103, n=1,08). По окончании процесса концентрацию блоксополимера БА-АК снижали до 4%, при этом соотношение вода:спирт составляло 1:7. Полученный коллоидный раствор блоксополимера БА-АК содержал наночастицы размером от 11 до 13, средний размер 12,5 нм.

Пример 2

На первой стадии синтеза 98,8 в.ч. Б А смешивали с 0,18 в.ч. ДБТТК и 0,1 в.ч. АИБН. Смесь деаэрировали и прогревали в течение 5 часов при температуре 60°С. Среднечисленная молекулярная масса полученного ПБА-ТТК Мn=123×103, коэффициент полидисперсности n=1,15. На второй стадии синтеза 24,6 в.ч. АК смешивали с 5,8 в.ч. воды, в которой содержалось 0,109 в.ч. ПСА, 55 в.ч. ИПС и 14,5 в.ч. ПБА-ТТК, полученного на первой стадии синтеза. Образующийся при смешивании прозрачный раствор деаэрировали, прогревали в течение 5 часов при температуре 70°С с образованием блоксополимера БА-АК (Мn=62×103, n=1,08) растворенного в полимеризационном растворе, концентрация 39%. По окончании процесса концентрацию блоксополимера БА-АК снижали до 4%. При соотношени вода:спирт, как 1:10 полученный коллоидный раствор блоксополимера БА-АК содержал наночастицы размером от 6 до 8, (средний размер 7 нм), а при соотношении вода – спирт, равном 1:1-от 55 до 73 нм (средний диаметр 65 нм) (фиг. 3).

Пример 3

На первой стадии синтеза 96,6 в.ч. БА смешивали с 0,27 в.ч. ДБТТК и 0,1 в.ч. АИБН. Смесь деаэрировали и прогревали в течение 5 часов при температуре 60°С. Среднечисленная молекулярная масса полученного ПБА-ТТК Мn=68,2×103, коэффициент полидисперсности n=1,08. На второй стадии синтеза 5,8 в.ч. АК смешивали с 8,12 в.ч. воды, в которой содержалось 0,145 в.ч. ПСА, 81,2 в.ч. ИПС и 4,73 в.ч. ПБА-ТТК, полученного на первой стадии синтеза. Образующийся при смешении прозрачный раствор деаэрировали, прогревали в течение 5 часов при температуре 70°С с образованием блоксополимера БА-АК (Мn=45×103, n=1,07) растворенного в полимеризационном растворе, концентрация 20%. По окончании процесса концентрацию блоксополимера БА-АК снижали до 4%, при этом соотношение вода:спирт составляло 1:1. Полученный коллоидный раствор блоксополимера БА-АК содержал наночастицы размером от 59 до 70 нм, средний размер 64,5 нм.

Пример 4

На первой стадии синтеза 99,3 в.ч. БА смешивали с 0,48 в.ч. ДБТТК и 0,27 в.ч. АИБН. Смесь деаэрировали и прогревали в течение 5 часов при температуре 60°С. Среднечисленная молекулярная масса полученного ПБА-ТТК Мn=50,2×103, коэффициент полидисперсности n=1,15. На второй стадии синтеза 5,5 в.ч. АК смешивали с 11,9 в.ч. воды, в которой содержалось 0,21 в.ч. ПСА, 64,2 в.ч. ИПС и 18,3 в.ч. ПБА-ТТК, полученного на первой стадии синтеза. Образующийся при смешении прозрачный раствор деаэрировали, прогревали в течение 5 часов при температуре 70°С с образованием блоксополимера БА-АК (Мn=32,6×103, n=1,1) растворенного в полимеризационном растворе, концентрация 23%. По окончании процесса концентрацию блоксополимера БА-АК не изменяли, при этом соотношение вода:спирт составляло 1:5,4. Полученный коллоидный раствор блоксополимера БА-АК содержал наночастицы размером от 88,3 до 138 нм, средний размер 106 нм (фиг. 4).

Пример 5

На первой стадии синтеза 99,3 в.ч. БА смешивали с 0,48 в.ч. ДБТТК и 0,27 в.ч. хАИБН. Смесь деаэрировали и прогревали в течение 5 часов при температуре 60°С. Среднечисленная молекулярная масса полученного ПБА-ТТК Мn=50,2×103, коэффициент полидисперсности n=1,15. На второй стадии синтеза 4,2 в.ч. АК смешивали с 12,1 в.ч. воды, в которой содержалось 0,21 в.ч. ПСА, 65,1 в.ч. ИПС и 18,6 в.ч. ПБА-ТТК, полученного на первой стадии синтеза. Образующийся при смешивании прозрачный раствор деаэрировали, прогревали в течение 5 часов при температуре 70°С с образованием блоксополимера БА-АК (Мn=31,6×103, n=1,1) растворенного в полимеризационном растворе, концентрация 22,8%. По окончании процесса концентрацию блоксополимера БА-АК не изменяли, при этом соотношение вода:спирт составляло 1:5,4. Полученный коллоидный раствор блоксополимера БА-АК содержал наночастицы размером от 41 до 51 нм, средний размер 48 нм (фиг. 4). После выдерживания коллоидного раствора в течение 6 месяцев размер частиц составил 43-52 нм, средний размер 48 нм.

Пример 6

На первой стадии синтеза 99,3 в.ч. БА смешивали с 0,48 в.ч. ДБТТК и 0,27 в.ч. АИБН. Смесь деаэрировали и прогревали в течение 5 часов при температуре 60°С. Среднечисленная молекулярная масса полученного ПБА-ТТК Мn=50,2×103, коэффициент полидисперсности n=1,15. На второй стадии синтеза 2,8 в.ч. АК смешивали с 12,3 в.ч. воды, в которой содержалось 0,21 в.ч. ПСА, 66 в.ч. ИПС и 18,9 в.ч. ПБА-ТТК, полученного на первой стадии синтеза. Образующийся при смешении прозрачный раствор деаэрировали, прогревали в течение 5 часов при температуре 70°С с образованием блоксополимера БА-АК (Мn=30,5×103, n=1,1) растворенного в полимеризационном растворе, концентрация 22%. По окончании процесса концентрацию блоксополимера БА-АК не изменяли, при этом соотношение вода:спирт составляло 1:5,4. Полученный коллоидный раствор блоксополимера БА-АК содержал наночастицы размером от 6,9 до 10,5 нм, средний размер 8,7 нм (фиг. 4).

Полученный блоксополимер имеет молекулярную массу (Мn) от 20000 до 80000, коэффициент полидисперсности 1.07-1.13.

Коллоидный раствор из полученного сополимера обладает следующими свойствами: концентрация сополимера в растворе до 40 мас. %; размер частиц блоксополимера от 5 до 110 нм; стабильность до 6 мес.

Литература

1. R.G. Chaudhuri, S. Paria. Chemical Reviews. 2012, 112, 2373-2433.

2. A. Khanal, Y. Inoue, M. Yada, K. Nakashima. J.American Chemical Society. 2007, 129, 1534-1535.

3. N.J. Warren, S.P. Armes. J. American Chemical Society. 2014, 136, 10174-10185.

4. Патент USA №20070054985 A1.

1. Способ получения коллоидных растворов узкодисперсного по молекулярной массе амфифильного блоксополимера бутилакрилата и акриловой кислоты с узким распределением мицелл по размеру, включающий на первой стадии полимеризацию одного мономера в присутствии радикального инициатора и низкомолекулярного агента обратимой передачи цепи (ОПЦ-агента) и на второй стадии сополимеризацию полученного полимерного ОПЦ-агента со вторым мономером, отличающийся тем, что на первой стадии проводят блочную полимеризацию БА при следующем соотношении компонентов (в.ч.):

| бутилакрилат | 97,2-99,72 |

| радикальный инициатор | 0,1-1 |

| ОПЦ-агент | 0,18-1,8 |

на второй стадии проводят растворную полимеризацию АК в смеси алифатический спирт - вода в присутствии полибутилакрилатного ОПЦ-агента, полученного на первой стадии, и водорастворимого радикального инициатора при следующем соотношении компонентов (в.ч.):

| полибутилакрилатный ОПЦ-агент | 4,4-19,7; |

| акриловая кислота | 7-37 |

| водорастворимый инициатор | 0,09-0,55 |

| алифатический спирт | 65-85 |

| вода | 8-33 |

2. Способ получения коллоидного раствора по п. 1, отличающийся тем, что полимеризацию БА проводят при температуре 30-90°C.

3. Способ получения коллоидного раствора по п. 1, отличающийся тем, что процесс проводят с использованием в качестве ОПЦ-агента бензилдитиобензоат или третбутилдитиобензоат или циан-изопропилдитиобензоат или ди-третбутилтритиокарбонат или дибензилтритиокарбонат или 4-S-дитиобензоат цианопентановой кислоты или S,S'-бис(метил-2-изобутират)тритиокарбонат или S-тиобензоил-S-тиогликолевую кислоту.

4. Способ получения коллоидного раствора по п. 1, отличающийся тем, что процесс проводят с использованием в качестве радикального инициатора перекись бензоила или перекись лаурила или динитрил азоизомасляной кислоты или дициклопероксидикарбонат.

5. Способ получения коллоидного раствора по п. 1, отличающийся тем, что процесс на первой стадии проводят до конверсии БА 95-99%, предпочтительно 97-99%.

6. Способ получения коллоидного раствора по п. 1, отличающийся тем, что полимеризацию акриловой кислоты в присутствии полученного полибутилакрилатного ОПЦ-агента проводят в смеси вода-алифатический спирт с числом атомов углерода С3-C8.

7. Способ получения коллоидного раствора по п. 1, отличающийся тем, что процесс проводят в присутствии водорастворимых инициаторов персульфата калия или персульфата аммония.