Полиамидная композиция для изготовления формованных изделий с улучшенным качеством поверхности и способ ее получения (его варианты)

Иллюстрации

Показать всеИзобретение относится к полиамидной композиции для изготовления формованных изделий с улучшенным качеством поверхности и способам ее получения. Полиамидная композиция содержит следующие компоненты (% масс.): a) 40-99,55 полиамида, b) от 0,15 до 25 электрически проводящего углерода, выбираемого из группы углеродных нанотрубок и графена, c) от 0,3 до 8 олигофункционального соединения, которое содержит по меньшей мере одну функциональную группу, которая способна реагировать с реакционноспособными группами на поверхности углерода, а также дополнительно по меньшей мере одну функциональную группу, которая может реагировать с концевой группой полиамида, d) до 59,55 целевых добавок. При этом функциональные группы выбраны из оксазиноновых и оксазолиновых групп. Изобретение обеспечивает улучшение диспергирования углеродных нанотрубок, графена и соответственно улучшение электрической проводимости. 4 н. и 3 з.п. ф-лы, 5 табл., 5 пр.

Реферат

Изобретение касается формовочных композиций на основе полиамидов, которые в качестве электопроводящего углеродного материала содержат углеродные нанотрубки (УНТ) и/или графен, в частности полиамидной композиции для изготовления формованных изделий с улучшенным качеством поверхности и способа ее получения (его вариантов).

Обычно и кроме немногих очень специальных исключений синтетические материалы являются электрическими изоляторами, на которых при получении, переработке и использовании изготовленных из них пленок или формованных деталей могут накапливаться высокие поверхностные заряды.

Эти статические заряды приводят к нежелательным эффектам и серьезным опасным ситуациям, которые от притягивания пыли, прилипания опасных с гигиенической точки зрения загрязнений доходят до разрушения электронных конструктивных элементов в результате проскакивания искры, физиологически неприятного электрического удара, воспламенения горючих жидкостей в резервуарах или трубах, в которых эти жидкости перемешиваются, наливаются или транспортируются, вплоть до взрыва пыли, например, при пересыпании больших бочек, заполненных пылью или пылевидным материалом, или при добыче горной породы или угля.

Следовательно, с момента использования этих синтетических веществ существует необходимость предотвращать накапливание поверхностных зарядов, или же минимизировать в такой степени, чтобы эти заряды более не могли становиться опасными.

Типичные термопласты имеют удельное поверхностное сопротивление в диапазоне от 1016 до 1014 Ом, и поэтому могут создавать напряжения до 15000 вольт. Эффективные антистатики могут снижать удельное поверхностное сопротивление синтетических материалов до величины от 1010 до 109 Ом. Напротив, заметно более высокий уровень отведения электрических зарядов должен достигаться, когда синтетические материалы должны использоваться в электронных конструктивных элементах крупных приборов, как, например, в области изготовления трансформаторных и электрических шкафов, или в большом количестве применений в автомобиле- и самолетостроении. Здесь должны использоваться электрически проводящие формовочные массы, которые должны иметь удельное поверхностное сопротивление менее чем 109 Ом. Кроме того, решающим является то, что при использовании синтетического материала по такому типу не только поверхностное сопротивление, но также и сопротивление в пропускном направлении сквозь деталь из синтетического материала с толщиной до нескольких миллиметров должно лежать в таком же диапазоне, а в случае деталей, которые получаются с помощью литья под давлением, часто формируются анизотропные эффекты, которые вообще могут быть преодолены с трудом.

Для производства проводящих деталей из синтетических материалов на практике в большинстве случаев применяется композиция из синтетического материала, которая содержит сажу, а особенно проводящую сажу. При этом проводящие сажи представляют собой фрактальные структуры, которые в результате взаимного контакта в состоянии передавать дальше электрический заряд в полимере, а также гарантировать низкое сопротивление в пропускном направлении. Для этого, как правило, требуются высокие коэффициенты наполнения между 15 и 25% масс., которые не только негативно влияют на технические свойства полимера, особенно в отношении коэффициентов механических свойств, таких как прочность при ударном растяжении образца с надрезом или прочность на разрыв, но и являются причиной неудовлетворительного качества поверхности для конструктивного элемента в видимой области, которое осуждается в промышленности.

Проводящими сажами обозначаются специальные промышленные сажи, которые, среди прочего, получаются в результате процесса получения печной сажи или путем термического расщепления с помощью процесса получения ацетиленовой сажи. Их показатель абсорбции ДБФ (дибутил-фталата) при этом составляет менее 110 мл на каждые 100 г сажи при крайне высокой удельной поверхности. Типичными продажными продуктами являются, например, Ketjenblack ЕС или также Printex ХЕ2, или Printex L6.

Хотя по сравнению с ними углеродные нанотрубки (УНТ) и особенно графен могут использоваться в заметно более низких концентрациях, но их диспергирование является крайне зависящим от условий процесса. Например, решающим для последующей эффективности является то, как эти УНТ вводятся в области загрузки/подачи в экструзионном шнеке, и какая конфигурация шнека выбирается в процессе экструзии. Это только некоторые существенные параметры процесса, которые препятствуют любому простому использованию. Кроме того, затраты на УНТ находятся значительно выше цены проводящих саж, графен является еще заметно более дорогим, так что сразу становится очевидным, что здесь существует дополнительная потребность оптимизации в снижении концентрации УНТ или соответственно графена. Помимо этого, в некоторых синтетических материалах диспергирование этих продуктов особенно затруднительно, поскольку вязкость расплава и полярность некоторых термопластов препятствуют этому.

Углеродные нанотрубки, наряду с графитом, алмазом, аморфным углеродом и фуллеренами, представляют собой еще одну модификацию элемента углерода. При этом атомы углерода расположены шестиугольниками. Эта структура соответствует развернутому слою графита толщиной в один атом или в несколько атомов, так что образуется полый цилиндр обычно с диаметром в несколько нанометров и длиной до нескольких миллиметров. В основном различают многостенные и одностенные углеродные нанотрубки, в литературе также чаще всего сокращаемые как МУНТ и ОУНТ (в английском варианте MWNTs и SWNTs - сокр. от multi walled nanotubes и single walled nanotubes). Углеродные нанотрубки благодаря силам Ван-дер-Ваальса проявляют сильную склонность соединяться в пучки, из-за чего в процеесе экструзии неотъемлемым является распутывание и диспергирование без сильного укорачивания в результате сильного сдвигающего усилия. Типичные коммерческие продукты могут быть получены у различиных изготовителей, из которых здесь в качестве представителей должны указываться фирмы Bayer, Nanocyl и Arkema с их марками Baytubes® С150Р, Baytubes® С150НР, Baytubes® С70Р, Nanocyl™ NC7000 и Electrovac Graphistrength C100. Другие изготовители предлагают УНТ в форме концентратов, например, фирмы Hyperion и C-Polymers.

Полиамидные композиии, которые содержат УНТ, известны, например, из патентов США US 4663230, US 5098771, US 5578543, US 5591382, US 5611964, US 5643502, US 5651922, US 6235674 и US 6608133.

Однако при составлении композиций полимеров с проводящими наполнителями часто возникают агломераты не полностью диспергированных наполнителей, которые уменьшают качество материала композиции. Например, такие агломераты могут приводить к дефектам поверхности, которые являются недопустимыми для использования. К тому же при заданной концентрации проводящего наполнителя далеко не достигается максимальная достижимая проводимость.

Оценка качества диспергирования может осуществляться, например, посредством исследований оптическим микроскопом тонкого слоя, причем фиксируется поверхностная доля агломератов.

В свете вышеизложенного, существовала задача улучшить диспергирование углеродных нанотрубок или соответственно графена в полиамидных формовочных массах. В одном аспекте этой задачи таким способом должно было улучшаться качество поверхности. В другом аспекте этой задачи при заданном содержании углеродных нанотрубок или соответственно графена должна была улучшаться электрическая проводимость, или соответственно для достижения желаемой проводимости должно было требоваться меньшее содержание наполнителя.

Эта задача была решена путем того, что в результате добавления определенного би- или олигофункционального соединяющего агента, который образует связь как с полиамидной матрицей, так и с поверхностью УНТ или соответственно графена, улучшается диспергирование этих модификаций углерода.

Таким образом, предметом изобретения является полиамидная композиция для изготовления формованных изделий, которая содержит следующие компоненты (% масс):

a) 40-99,55, предпочительно 50-99,4 и особенно предпочтительно 60-99,2 полиамида,

b) от 0,15 до 25, предпочтительно от 0,2 до 8 и особенно предпочтительно от 0,3 до 6 электрически проводящего углерода, выбираемого из группы углеродных нанотрубок и графена,

a) от 0,3 до 8, предпочтительно от 0,4 до 6 и особенно предпочтительно от 0,5 до 5 олигофункционального соединения, которое содержит по меньшей мере одну функциональную группу, которая может реагировать с реакционноспособными группами на поверхности углерода, а также дополнительно по меньшей мере одну функциональную группу, которая может реагировать с концевой группой полиамида,

d) до 59,55 конечных добавок.

Минимальное содержание конечных добавок, то есть, обычных вспомогательных веществ и добавок, которые требуются для регулирования определенных свойств, предпочтительно составляет 0,01% масс.

Подходящие функциональные группы предпочтительно выбираются из оксазиноновых групп, оксазолоновых групп, оксазолиновых групп, изоцианатных групп, карбодиимидных групп, N-ациллактамных групп, N-ацилимидных групп, групп ароматических или алифатических сложных эфиров угольной кислоты, эпоксидных групп и групп ангидридов карбоновых кислот, при условии, что соединения, которые содержат по меньшей мере две группы сложных эфиров угольной кислоты, и наряду с этим не содержат других функциональных групп, соответствующих формуле изобретения, а также соединения, которые содержат по меньшей мере две карбодиимидные группы, используются только в комбинации с углеродными нанотрубками с аминовыми функциональными группами, и что соединения, которые содержат по меньшей мере одну эпоксидную группу или по меньшей мере одну группу ангидрида карбоновой кислоты, имеют среднечисленную молекулярную массу Mn не более 8000 г/моль, предпочтительней не более 5000 г/моль, особенно предпочтительно не более 3000 г/моль и наиболее предпочтительно не более 2000 г/моль.

Полиамид может быть получен из комбинации диамина и дикарбоновой кислоты, из ω-аминокарбоновой кислоты или соответствующего лактама. В основном может применяться любой полиамид, например, ПА6, ПА66 или сополиамиды на этой основе со структурными единицами, которые являются производными терефталевой кислоты и/или изофталевой кислоты (как правило, обозначаемые как ПФА - полифталамиды), а также ПА9Т и ПА10Т и их смеси с другими полиамидами. В одном предпочтительном варианте исполнения мономерные структурные единицы полиамида содержат в среднем по меньшей мере 8, по меньшей мере 9 или по меньшей мере 10 атомов углерода. В случае мономерных структурных единиц, которые являются производными смесей лактамов, здесь рассматривается средняя арифметическая величина. В случае комбинации диамина и дикарбоновой кислоты это среднее арифметическое количество атомов С диамина и дикарбоновой кислоты в этом предпочтительном варианте исполнения должно составлять по меньшей мере 8, по меньшей мере 9 или по меньшей мере 10. Подходящими полиамидами являются, например: ПА610 (может получаться из гексаметилендиамина [6 атомов С] и себациновой кислоты [10 атомов С], таким образом, среднее количество атомов С в мономерных структурных единицах здесь составляет 8), ПА88 (может получаться из октаметилендиамина и 1,8-октандикарбоновой кислоты), ПА8 (может получаться из каприллактама), ПА612, ПА810, ПА106, ПА108, ПА9, ПА613, ПА614, ПА618, ПА812, ПА128, ПА1010, ПА1013, ПА10, ПА814, ПА148, ПА1012, ПА11, ПА1014, ПА1212, ПА12, а также полиамид из 1,12-додекандикарбоновой кислоты и 4,4’-диаминодициклогексилметана (ПА ПАЦМ12), особенно, получающийся из 4,4’-диаминодициклогексилметана с содержанием трансдранс-изомера от 35 до 65%. Получение полиамидов представляет собой уровень техники. Разумеется, также могут использоваться базирующиеся на них сополиамиды, причем при необходимости также могут совместно применяться мономеры, такие как капролактам. Полиамид также может представлять собой простой полиэфирамид или простой полиэфир сложного полиэфирамида. Также могут использоваться смеси различных полиамидов.

Углеродные нанотрубки обычно имеют форму трубок, которые образуются из слоев графита. Слои графита концентрическим образом расположены вокруг оси цилиндра. Углеродные нанотрубки также обозначаются как углеродные нановолокна. Они имеют отношение длины к диаметру по меньшей мере 5, предпочтительно по меньшей мере 100, особенно предпочтительно по меньшей мере 1000. Диаметр этих нановолокон обычно находится в области от 0,003 до 0,5 мкм, предпочтительно в области от 0,005 до 0,08 мкм и особенно предпочтительно в области от 0,006 до 0,05 мкм. Длина этих углеродных нановолокон обычно составляет от 0,5 до 1000 мкм, предпочтительно от 0,8 до 100 мкм, особенно предпочтительно от 1 до 10 мкм. Углеродные нановолокна имеют полое ядро цилиндрической формы. Это полое пространство обычно имеет диаметр от 0,001 до 0,1 мкм и предпочтительно диаметр от 0,008 до 0,015 мкм. В одном типичном варианте исполнения углеродных нанотрубок стенка волокна вокруг полого пространства состоит, например, из 8 слоев графита. Кроме того, доступны также разновидности, стенка которых состоит из двух слоев графита. При этом углеродные нановолокна могут присутствовать в виде агломератов диаметром до 1000 мкм из нескольких нановолокон. Эти агломераты могут иметь форму птичьих гнезд, отдельных нитей или открытой сетчатой структуры. Синтез углеродных нанотрубок осуществляется, например, в реакторе, который содержит углеродсодержащий газ и металлический катализатор, как это описывается, например, в заявке на патент США US-A 5643502.

Помимо многостенных углеродных нанотрубок (МУНТ, MWCNTs, multi-walled carbon nanotubes) согласно изобретению могут также использоваться одностенные углеродные нанотрубки (ОУНТ, SWCNTs, single-walled carbon nanotubes). ОУНТ обычно имеют диаметр в диапазоне менее нанометра, однако в соотношении с их поперечным сечением достигают значительной длины, обычно в диапазоне нескольких микрометров. Структурное строение ОУНТ является производным слоя графита толщиной в один атом (графена), который можно представить себе свернутым в сплошной цилиндр. ОУНТ могут являться превосходными электрическими проводниками. Достигаемые плотности тока при 109 А/см2 составляют величину, примерно в 100 раз более высокую, чем в случае металлических проволок из меди или серебра. Получение ОУНТ описывается, например, в патенте США US 5424054.

У реальной углеродной нанотрубки то и дело находится ряд атомов углерода с sp3-гибридизацией, а, следовательно, четырьмя партнерами, образующими связи. Все области аморфного углерода (соединение атомов углерода в результате sp2-, а также sp3-гибридизации без далеко идущего упорядочивания) в случае МУНТ часто можно обнаружить на наружной части. Другими возможностями дефектов в углеродной сетке могут быть неполные связи. Эти свободные связи являются высоко реакционноспособными и быстро вступают в реакцию с возможными партнерами по образованию связей в окружении. Поэтому нежелательно, чтобы на поверхности углеродных нанотрубок идентифицировались значительные количества кислородных и азотных групп. Поверхность, содержащую особенно мало дефектов, получают, только если осуществляется отжиг этих дефектных мест в результате нагревания при отсутствии кислорода при температурах выше 2500°C.

Промышленно получаемые УНТ, как правило, содержат более значительные количества загрязняющих примесей. Помимо остатков катализатора, главным образом, это - аморфный углерод. Для снижения доли аморфного углерода пользуются тем, что отложения аморфного углерода являются более неустойчивыми по отношению к окислению, чем сами УНТ. Это окисление может осуществляться просто в результате нагревания на воздухе примерно до 700°C. Правда неизбежно доходит до некоторой функционализации поверхности УНТ, например, карбоксильными группами.

Кроме того, в продаже доступны УНТ, поверхность которых целенаправленно была функционализирована, например, аминогруппами. С другой стороны, при помощи окисления, например, азотной кислотой, могут вводиться карбоксильные группы и гидроксильные группы.

Графен представляет собой обозначение модификации углерода с двумерной структурой, в которой каждый атом углерода окружен тремя другими, так что образуется узор в форме пчелиных сот. Графен является структурно близко родственным графиту, который мысленно может быть представлен наслоением друг на друга нескольких слоев графена. Графен в более значительных количествах может получаться в результате расслоения графита (расщепления в базальной плоскости). Для этого в решетку графита интеркалируется кислород, который потом частично реагирует с углеродом и вызывает внутреннее отталкивание слоев. После химического восстановления графены могут на следующих стадиях суспендироваться в растворах и встраиваться в полимеры. Если восстановление проводится не последовательно до полного превращения, графен содержит еще кислородсодержащие функциональные группы.

Олигофункциональное соединение компонента с) содержит предпочтительно от 2 до 40, особенно предпочтительно от 2 до 12, в частности, предпочтительно от 2 до 6 и наиболее предпочтительно 2 или 3 функциональные группы. Верхняя граница обосновывается тем, что это олигофункциональное соединение должно быть достаточно низкомолекулярным, чтобы являться смешиваемым на молекулярном уровне с полиамидной матрицей. Оказалось, что тогда, когда олигофункциональное соединение может быть распределенным в полиамидной матрице только дисперсно, его эффективность ограничена или больше не имеет места. По этой причине предпочтительно, если олигофункциональное соединение компонента с) имеет среднечисленную молекулярную массу Mn не более 8000 г/моль, предпочтительно не более 5000 г/моль, особенно предпочтительно не более 3000 г/моль и наиболее предпочтительно не более 2000 г/моль.

Примерами олигофункционального соединения являются:

1. Соединения, которые содержат по меньшей мере две оксазиноновые группы, например, соединение

,

которое может получаться известным способом из терефталоилхлорида и антраниловой кислоты;

2. Соединения, которые содержат по меньшей мере две оксазолоновые группы, например, соединение

,

которое может получаться известным способом из дихлорангидрида

адипиновой кислоты и глицина;

3. Соединения, которые содержат по меньшей мере две оксазолиновые группы, например, соединение

,

которое может получаться из изофталевой кислоты и 2-аминоэтанола, и также является коммерчески доступным;

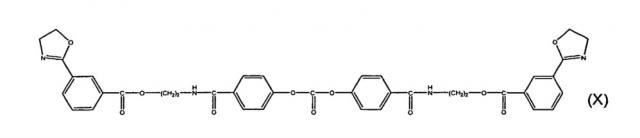

4. Соединения, которые содержат по меньшей мере одну оксазиноновую группу и по меньшей мере одну оксазолиновую группу, например, соединение

,

соединения такого типа могут получаться в соответствии с немецким патентом DE 10034154 A1;

5. Соединения, которые содержат по меньшей мере две изоцианатные группы, например,

;

при этом изоцианатные группы могут известным способом быть блокированы с помощью СН-, NH- или OH-реакционноспособного соединения;

6. Соединения, которые содержат по меньшей мере две карбодиимидные группы, например,

,

где R1 и R3 = алкилу с 1-20 атомами углерода, циклоалкилу с 5-20 атомами углерода, арилу с 6-20 атомами углерода или арилалкилу с 7-20 атомами углерода;

R2 = алкилену с 2-20 атомами углерода, циклоалкилену с 5-20 атомами углерода, арилену с 6-20 атомами углерода или арилалкилену с 7-20 атомами углерода;

n = от 1 до 39;

7. Соединения, которые содержат по меньшей мере одну карбодиимидную группу и по меньшей мере одну изоцианатную группу, например,

,

где R1 и R3 = остатку, который содержит изоцианатную группу, которая при необходимости блокирована CH-, NH- или OH-реакционноспособным соединением;

R2 = алкилену с 2-20 атомами углерода, циклоалкилену с 5-20 атомами углерода, арилену с 6-20 атомами углерода или арилалкилену с 7-20 атомами углерода;

n = от 0 до 37;

8. Соединения, которые содержат по меньшей мере две N-ациллактамные группы, например, соединение

9. Соединения, которые содержат по меньшей мере две N-ацилимидные группы, например, соединение

10. Соединения, которые содержат по меньшей мере две группы ароматических или алифатических сложных эфиров угольной кислоты; соответствующие соединения раскрыты в международной заявке WO 00/66650, на которую в полном объеме настоящим приводиться ссылка. Соединения такого типа могут быть низкомолекулярными, олигомерными или полимерными. Они могут полностью состоять из структурных единиц карбоната, или они могут еще содержать другие структурные единицы. Эти структурные единицы предпочтительно представляют собой структурные единицы олиго- или полиамидов, - сложных эфиров, - простых эфиров, - простых эфиров сложных эфирамидов или - простых эфирамидов. Такие соединения могут получаться в результате известного способа олиго- или полимеризации или соответственно с помощью аналогичных полимеризации взаимодействий.

В одном предпочтительном варианте исполнения речь идет о поликарбонате, например, на основе бисфенола А, или соответственно о блоксополимере, который содержит поликарбонатный блок такого типа.

11. Соединения, которые содержат по меньшей мере одну группу ароматического или алифатического сложного эфира угольной кислоты, а также по меньшей мере одну оксазолиновую группу, например, продукт реакции сложного диэфира угольной кислоты из 4-гидроксибензойной кислоты, а также соединения III, который в качестве главного компонента содержит следующее соединение:

12. Соединения, которые содержат только одну изоцианатную группу, и наряду с этим по меньшей мере одну другую группу, соответствующую формуле изобретения.

13. Соединения, которые содержат по меньшей мере две эпоксидные группы, например, простой бисглицидиловый эфир бисфенола А, триглицидилизоцианурат или эпоксидные смолы, такие какаральдит.

14. Соединения, которые содержат по меньшей мере две группы ангидрида карбоновой кислоты, например, диангидрид пиромеллитовой кислоты, диангидрид бутан-1,2,3,4-тетракарбоновой кислоты или низкомолекулярные сополимеры стирола и ангидрида малеиновой кислоты.

Из соответствующих формуле изобретения групп компонента с) в реакцию вступают

- оксазиноновые группы в первую очередь с гидроксильными или аминогруппами,

- оксазолоновые группы в первую очередь с гидроксильными или аминогруппами,

- оксазолиновые группы в первую очередь с карбоксильными группами,

- изоцианатные группы в первую очередь с гидроксильными или аминогруппами и наряду с этим также с карбоксильными группами,

- карбодиимидные группы в первую очередь с гидроксильными или аминогруппами и наряду с этим также с карбоксильными группами,

- N-ациллактамные группы в первую очередь с гидроксильными или аминогруппами,

- N-ацилимидные группы в первую очередь с гидроксильными или аминогруппами,

- группы ароматических или алифатических сложных диэфиров угольной кислоты в первую очередь с аминогруппами,

- эпоксидные группы в первую очередь с аминогруппами и наряду с этим также с гидроксильными или карбоксильными группами, а также

- группы ангидридов карбоновых кислот в первую очередь с аминогруппами и наряду с этим также с гидроксильными группами.

На основании известных реакционных способностей при выборе олигофункциональных соединений c) руководствуются тем, какие функциональные группы имеются в распоряжении, с одной стороны, на поверхности УНТ или соответственно графена, и, с другой стороны, на концах полиамидных цепей. Полиамидные цепи оканчиваются или карбоксильными или аминными группами. Соотношение карбоксильных и аминогрупп может регулироваться известным образом при помощи регулирования моноамином, монокарбоновой кислотой или предпочтительно диамином или дикарбоновой кислотой.

В простейшем случае олигофункциональное соединение компонента c) может смешиваться непосредственно в расплаве с полиамидом, УНТ или соответственно графеном и при необходимости вспомогательными веществами и добавками. Это включает такой вариант исполнения изобретения, что УНТ или соответственно графен уже присутствует в виде концентрата в полиамиде, однако без компонента c). В других случаях предпочтительной является предварительная реакция компонента c) с электрически проводящим углеродом в отсутствие полиамида и при необходимости остальных компонентов. В одном предпочтительном варианте исполнения получают концентрат, который содержит УНТ или соответственно графен с функциональными группами, соответствующий компонент c), который вступает в реакцию с этими функциональными группами, и полиамид, предпочтительно с дополняющими их, не вступающими в реакцию концевыми группами, и потом вводят этот концентрат в полиамид, который содержит соответствующие реакционноспособные концевые группы. Примером является концентрат из УНТ, которые содержат карбоксильные группы, соединения с двумя оксазолиновыми группами, например, соединения III, а также полиамида, который в основном содержит больше концевых аминогрупп, чем концевых карбоксильных групп. Оксазолиновые группы частично реагируют с карбоксильными группами, однако, не с концевыми аминогруппами. На следующей стадии этот концентрат вводится в полиамид, который содержит существенную долю карбоксильных групп, при этом имеет место присоединение к полиамиду.

Этот концентрат предпочтительно содержит от 3 до 25% масс. электрически проводящего углерода, особенно предпочтительно от 4 до 22% масс. и более предпочтительно от 5 до 20% масс.

Примерами конечных добавок являются модифицирующие ударную прочность каучуки, другие полимеры, такие как, например, простые полифениленовые эфиры, АБС или полиолефины, пластификаторы, красители, пигменты или наполнители, такие как диоксид титана, сульфид цинка, силикаты или карбонаты, огнезащитные средства, вспомогательные добавки для переработки, такие как воски, стеарат цинка или стеарат кальция, средства для облегчения извлечения из формы, стеклянные шарики, стеклянные волокна, антиокислители, поглотители УФ-излучения, стабилизаторы типа HALS (на основе стерически затрудненных аминов) или средства против разбрызгивания. Добавка других полимеров должна рассчитываться таким образом, чтобы полиамид образовывал непрерывную фазу, а предпочтительно матрицу.

В случае применения пластификаторов их содержание в полиамидной композиции может составлять от 1 до 25% масс., особенно предпочтительно от 2 до 20% масс. и более предпочтительно от 3 до 15% масс.

Пластификатор и его использование в случае полиамидов являются известными. Общий обзор в отношении пластификаторов, которые подходят для полиамидов, можно взять из публикации Gächter/Müller, Kunststoffadditive, С Hanser Verlag, 2. Ausgabe, стр.296.

Подходящими в качестве пластификаторов, традиционными соединениями являются, например, сложные эфиры п-гидроксибензойной кислоты с 2-20 атомами углерода в спиртовой составляющей или амиды арилсульфокислот с 2-20 атомами углерода в аминовом компоненте, предпочтительно амиды бензолсульфокислоты.

Подходящими в качестве пластификаторов традиционными соединениями являются, например, сложные эфиры п-гидроксибензойной кислоты с числом атомов углерода в спиртовой составляющей от 2 до 20 или амиды арилсульфоксилот с числом атомов углерода в аминовой составляющей от 2 до 12, предпочтительно амиды бензолсульфокислоты.

В качестве пластификаторов рассматривают среди прочих сложный этиловый эфир п-гидроксибензойной кислоты, сложный октиловый эфир п-гидроксибензойной кислоты, сложный изогексадециловый эфир п-гидроксибензойной кислоты, н-октиламид толуолсульфокислоты, н-бутиламид бензолсульфокислоты или 2-этилгексиламид бензолсульфокислоты.

Полиамидная композиция согласно изобретению получается из отдельных компонентов предпочтительно в результате смешивания в расплаве в пластифицирующем агрегате.

В одном возможном варианте исполнения полиамидная композиция имеет удельное объемное сопротивление в диапазоне от 100 до 1011 Ом⋅см и предпочтительно в диапазоне от 101 до 109 Ом⋅см, причем в области от 106 Ом⋅см и выше измерения ведут согласно стандарту DIN IEC 60093, а в области менее 106 Ом⋅см согласно стандарту EN ISO 3915.

Полиамидная композиция согласно изобретению предпочтительно представляет собой полиамидную формовочную массу. Однако она может быть также порошком, который служит, например, для нанесения покрытия на поверхность или для процессов послойной компоновки, например, в быстром изготовлении опытных образцов, которые работают, например, при помощи лазерного спекания, трафаретной печати с последующим спеканием или селективного абсорбционного спекания (SAS).

Из полиамидной формовочной массы согласно изобретению формованные детали могут изготавливаться и перерабатываться дальше в соответствии со всеми традиционными методами уровня техники, например, с помощью экструзии, соэкструзии, формования с раздувом или литья под давлением. При этом под термином «формованная деталь» также понимают плоские изделия, такие как пленки или пластины. Полученные формованные детали также являются предметами изобретения.

Неожиданным образом было обнаружено, что в результате добавления компонента c) эффект электрического рассеивания или соответственно электрическая проводимость, которой способствуют углеродные нанотрубки или графен, дополнительно улучшается. В результате улучшения характеристик перколяции в общей сложности необходимо лишь более низкое количество сравнительно весьма дорогостоящих углеродных нанотрубок или графена.

Благодаря лучшему диспергированию, а также благодаря возможному снижению концентрации углеродных нанотрубок или соответственно графена, формованные детали, изготовленные из этой формовочной массы, имеют улучшенное качество поверхности, которое может быть определено с помощью микроскопа или в результате измерения коэффициента трения, или степени блеска.

Кроме того, во многих случаях ударная вязкость или соответственно ударная вязкость образца с надрезом для формованных деталей, изготовленных из формовочной массы согласно изобретению, улучшена в сравнении с композицией, которая не содержит компонента c). То же самое справедливо и для прочности на разрыв.

Формованные детали из полиамидной формовочной массы согласно изобретению находят широкое применение там, где требуются хорошие характеристики проводимости в соединении с хорошими механическими свойствами, например, в областях промышленности, связанных с автомобилями, авиацией и электроникой, а также в коммуникационной технике, технике безопасности и технике облегченного строительства. В качестве примеров применения следует назвать выключатели аппаратов для взрывобезопасных отсеков, антистатические корпуса, топливные фильтры, трубопроводы для топлив, а также штекерные соединители.

В приведенных далее примерах были использованы следующие материалы:

| BS 1189: | ПА12 с низкой вязкостью с избытком карбоксильных концевых групп (115 ммоль/кг карбоксильных концевых групп; 3 ммоль/кг аминовых концевых групп); высушенный в течение ночи в вакуумном сушильном шкафу при 80°C; после этого хранился в эксикаторе; |

| Baytubes C150P: | многостенные углеродные нанотрубки (МУНТ); высушенные в течение ночи в вакуумном сушильном шкафу при 80°C; после этого хранились в эксикаторе; |

| Nanocyl NC7000: | МУНТ; высушенные в течение ночи в вакуумном сушильном шкафу при 80°C; после этого хранились в эксикаторе; |

| Nanocyl NC3152: | функционализированные аминогруппами МУНТ; высушенные в течение ночи в вакуумном сушильном шкафу при 80°C; после этого хранились в эксикаторе; |

| BFK 1: | бифункциональный соединяющий агент формулы IV; см. пример получения 1; |

| BFK 2: | бифункциональный соединяющий агент формулы I; см. пример получения 2; |

| BFK 3: | бифункциональный соединяющий агент формулы |

| ; | |

| см. пример получения 3; | |

| F1 | |

| (не по изобретению): | монофункциональное соединение формулы |

| ; | |

| см. пример получения 4; | |

| BFK 4 | |

| (не по изобретению): | бифункциональное соединение формулы |

| ; | |

| см. пример получения 5; | |

| BFK 5 | |

| (не по изобретению): | бифункциональное соединение формулы |

| ; | |

| см. пример получения 6; | |

| BFK 6 | |

| (не по изобретению): | бифункциональное соединение формулы |

| ; | |

| см. пример получения 6; |

Пример получения 1: 7-(4,5-дигидрооксазол-2-ил)-2-фенилбензо-[d][1,3]оксазин-4-он (BFK 1) в соответствии с публикацией L. Jakisch с со-авт., Journal of Polymer Science: Part A: Polymer Chemistry 2003; 41(5): 655-667.

К охлажденному до температуры от 0 до 10°C раствору 28,2 г (200 ммоль) бензоилхлорида в 500 мл сухого тетрагидрофурана добавляли 36,2 г (200 ммоль) 2-аминотерефталевой кислоты. Потом в течение 30 мин прикапывали 20,2 г триэтиламина (200 ммоль). После дальнейшего перемешивания в течение 1 часа при комнатной температуре растворитель отгоняли в ваккуме. Твердый остаток суспендировали в 400 мл воды, фильтровали и промывали водой. После тщательной сушки этот промежуточный продукт при 60°C перемешивали с 300 мл тионилхлорида, до тех пор, пока больше не образовывались пузыри. После этого избыток тионилхлорида отгоняли в вакууме. Остаток растворяли в 200 мл толуола при кипячении с обратным холодильником. После охлаждения и осаждения с помощью 1000 мл н-гексана отфильтровывали промежуточный продукт - 2-фенил-4-оксо-4Н-бензо[d][1,3]оксазин-7-карбонилхлорид, промывали н-гексаном и высушивали.

28,6 г (100 ммоль) этого промежуточного продукта растворяли в 150 мл высушенного тетрагидрофурана. После охлаждения до температуры от 0 до 10°C в течение 30 мин прикапывали смесь из 6,1 г 2-этаноламина (100 ммоль) и 10,1 г триэтиламина (100 ммоль) в 50 мл тетрагидрофурана. После дальнейшего перемешивания в течение 1 часа при комнатной температуре осадок отделяли, последовательно промывали небольшими количествами тетрагидрофурана и воды и высушивали.

15,5 г (50 ммоль) этого промежуточного продукта при температуре от -5 до 0°C суспендировали в смеси из 30,0