Композиция, наполненная полиолефином и актинидным порошком

Иллюстрации

Показать всеНастоящее изобретение относится к композиции, наполненной актинидным порошком. Описана композиция для ядерного топлива, наполненная актинидным порошком, содержащая органическую матрицу и актинидный порошок или смесь актинидных порошков, отличающаяся тем, что в ней содержатся, по меньшей мере: пластифицирующее вещество, содержащее алкан, в котором цепь наиболее длинного радикала содержит по меньшей мере несколько десятков атомов углерода, и присутствующее в объемном содержании, составляющем от 20 до 70% по отношению к суммарному объему только органических соединений; связующее вещество, содержащее, по меньшей мере, полиолефиновый полимер, представляющий собой полиэтилен низкой плотности и/или полипропилен, и присутствующее в объемном содержании, составляющем от 20 до 50% по отношению к суммарному объему только органических соединений; диспергирующее вещество, содержащее карбоновую кислоту или ее соответствующие соли и присутствующее в объемном содержании, составляющем менее чем 10% по отношению к суммарному объему только органических соединений; причем вышеупомянутый актинидный порошок или вышеупомянутая смесь актинидных порошков составляют от 40 до 65 об.% по отношению к объему наполненной матрицы. Технический результат: получена композиция, содержащая актинидный порошок, которые делают возможным инжекционное формование порошков. 12 з.п. ф-лы, 4 табл., 10 ил.

Реферат

Область техники, к которой относится настоящее изобретение, составляют композиции на основе актинидного порошка, которые имеют преимущество пригодности для инжекции, поскольку они обеспечивают реологические свойства, которые являются совместимыми с системами инжекции. В качестве одной из основных областей применения можно рассматривать (но не исключительно) производство ядерного топлива (или, в общем, имеющих актинидную основу компонентов/материалов).

В более широком смысле, настоящее изобретение относится к производству компонентов, имеющих более или менее сложные формы и содержащие актиниды, в том числе в форме металлов, оксидов, карбидов или даже нитридов. В настоящее время стандартное промышленное производство топлива осуществляется, главным образом, на основании порошковой металлургии (используя прессование составляющих порошков изготавливаемых компонентов/топлива и спекание уплотненных материалов, полученных после прессования).

Однако использование порошковой металлургии создает определенный ряд недостатков и препятствий, когда оказывается желательным изготовление компонентов, имеющих сложные формы, или когда оказывается желательным обеспечение очень хорошего регулирования размера изготавливаемых компонентов (тем более, когда эти компоненты имеют сложные формы) без необходимости стадии очищения.

В настоящее время производство ядерного топлива, содержащего соединения актинидов, осуществляется, как правило, посредством стандартных процессов, на которых основана порошковая металлургия. Для этого осуществляются две основные стадии:

- формование составляющих топливо порошков (прессование с возможной предварительной подготовкой порошков);

- спекание уплотненного материала, полученного после стадии прессования порошков.

Хотя процесс такого рода является подтвержденным и используется в промышленности, он создает недостатки, по меньшей мере, четырех типов:

- затруднительным является регулирование формы компонентов, получаемых в результате спекания, что само по себе обусловлено регулированием упаковки гранул в формах для прессования (в связи с однородностью распределения материала); здесь, поскольку актинидные порошки являются в некоторых случаях относительно способными к сцеплению, это регулирование не является тривиальным, и для него обычно требуется подготовка порошков перед их формованием; для определенных приложений геометрические условия требуют очищения горючих предметов, получаемых методами порошковой металлургии;

- данное приготовление порошков часто вызывает рассеивание порошков, что приводит к увеличению удерживания в замкнутых помещениях в процессе производства; результатом этого является повышение радиологического риска;

- невозможно получать компоненты/топливо, которые отличает сложная форма (т.е. произвольная форма) и/или отсутствие осевой симметрии, поскольку формование в промышленных условиях осуществляется посредством одноосного прессования;

- необходимо поддерживать инертную атмосферу в замкнутых помещениях, содержащих актинидные порошки, таким образом, чтобы ограничивать риски самовоспламеняемости (особенно когда актиниды присутствуют в форме металлов или карбидов).

Для преодоления всех этих недостатков заявитель предлагает наполненные композиции, которые делают возможным использование процесса, известного как инжекционное формование порошков (PIM).

Однако в целях практического использование актинидных порошков в процессах такого рода оказывается необходимым наличие органической матрицы, состоящей из органических компонентов, как правило, на основе полимеров, что обеспечивает надлежащее (в смысле равномерного распределения) внедрение порошка в вышеупомянутую органическую матрицу. Эта органическая матрица должна выполнять все заданные функции и соблюдать ограничения, устанавливаемые процессом такого рода в свете специфических особенностей ядерных материалов, предназначенных для использования, а также технических условий целевого топлива.

До настоящего времени в технической и научной литературе отсутствовали упоминания о составе органической матрицы для подготовки актинидных компонентов. Это может объясняться, главным образом, рядом ограничений/критериев, установленных для наполненной органической матрицы. Следует принимать их во внимание для использования актинидных порошков, которые имеют специфические свойства, и создавать удовлетворительные условия (т.е. условия, делающие возможным получение компонентов, характеристики которых являются, по меньшей мере, эквивалентными характеристикам компонентов, полученных методами порошковой металлургии).

Таким образом, чтобы решить удовлетворительным образом общую проблему производства актинидного топлива/компонентов с использованием процесса PIM, оказывается необходимым изготовление наполненной матрицы, которая одновременно удовлетворяет следующим критериям:

- содержание актинидного порошка в качестве наполнителя в наполненной матрице должно быть достаточным, чтобы получать после удаления связующего вещества плотность зернистой структуры, составляющую более чем 40% (Следует напомнить, что операция удаления связующего вещества делает возможным удаление составляющих соединений на углеродной основе из композитного наполнителя. Это удаление связующего вещества можно осуществлять традиционным способом, осуществляя тепловое воздействие для испарения наполнителя.)

В частности, когда в процессе PIM используются актинидные порошки с целью изготовления предметов, характеристики которых являются аналогичными характеристикам предметов, изготовленных методами порошковой металлургии, оказывается необходимым после стадии удаления связующего вещества, образованного полимером, получение зернистых материалов, которые должны обладать связностью, т.е. сохранять свою форму, и плотность которых является эквивалентной плотности, полученной в результате одноосного прессования порошков (порошковая металлургия). Порошок можно рассматривать как связный, если он, в основном, удовлетворяет определению Geldard (класс C), или у него отношение насыпного объема к набивному объему или коэффициент Хауснера (Hausner) составляет более чем 1,4, см. Techniques de I'ingenieur mise en forme des poudres (Технологические процессы формования порошков), J 3 380-1. Для достижения этого минимального уровня содержания наполнителя оказывается необходимым, чтобы порошок, особенно, если он является способным к сцеплению, что является обычным, когда актинидные порошки (и, главным образом, соответствующие оксиды), подвергаются деагломерации в процессе перемешивания/изготовления наполнителя. Это предварительное условие не является по существу тривиальным по следующим причинам:

- пригодность для инжекции наполнителя: несмотря на вышеупомянутый критерий содержания, оказывается необходимой возможность использования наполненной матрицы в форме (или ее пропускание через фильеру в том случае, если осуществляется экструзия), что определяет интервал сдвиговой вязкости от 50 до 10000 Па•с в процессе инжекции, причем предпочтительное значение составляет менее чем 1000 Па•с для градиента скорости 100 с-1;

- склонность к снижению вязкости при сдвиге и устойчивость реологического поведения при изменении температуры или, в общем случае, условий перемешивания. Реологическое поведение наполнителя может оказаться недопустимым. Кроме того, поскольку актинидные порошки могут быть относительно плотными, способными к сцеплению и полимодальными, оказывается особенно необходимым ограничение любого риска сегрегации/седиментации в наполненной матрице в случае неудовлетворительного состава или условий смешивания в процессе изготовления смеси;

- устойчивость свойств наполненной матрицы, что означает следующие критерии:

• физико-химическая совместимость, в частности, несмешиваемость полимеров при условиях обработки в процессе PIM;

• химическая устойчивость (т.е. отсутствие значительного химического взаимодействия между используемыми полимерами и между полимерами и актинидными порошками). В частности, данный критерий требует, чтобы смесь составляющих полимеров матрицы должна быть устойчивой, по меньшей мере, до минимальной температуры разложения составляющих органических соединений матрицы.

Кроме того, принимая во внимание, что актинидные соединения известны своим свойством ускорения разложения составляющих наполненную матрицу соединений на углеродной основе (см. статьи «Активность и механизм действия содержащих оксиды урана катализаторов окислительного разложения летучих органических соединений», авторы S.H. Taylor, C.S. Heneghana, G.J. Hutchingsa и др., Catalysis Today, 2000 г., т., 59, с. 249-259; «Изучение содержащих оксиды урана катализаторов окислительного разложения имеющих короткие цепи алканов», авторы S. H. Taylor и др., Applied Catalysis B: Environmental, 2000 г., т. 25, с. 137-149), выполнение данного критерия устойчивости свойства не является тривиальным, в частности, поскольку существует риск изменения степени окисления актинидов в контакте с составляющими соединениями матрицы или риск образования неудаляемых остатков на углеродной основе (что может, таким образом, представлять собой неудобство при окончании производства в зависимости от содержания остатка) во время осуществления процесса PIM;

- пригодная для удаления связующего вещества наполненная матрица без необходимости использования водного раствора и без какого-либо содержания воды. В частности, использование актинидных порошков создает повышенный риск возникновения критического состояния в процессе использования воды, и это использование, кроме того, вызывает образование жидких исходящих потоков, которые всегда трудно обрабатывать в среде ядерного топлива.

Эти критерии приемлемости наполненной матрицы должны выполняться одновременно, и, кроме того, целевые актинидные топливные материалы/компоненты должны иметь характеристики, по меньшей мере, эквивалентные характеристикам, которые могут быть достигнуты методами порошковой металлургии, т.е., в основном:

- плотность, составляющая, по меньшей мере, 95% по отношению к теоретической плотности целевого актинидного соединения после спекания компонентов;

- однородность микроструктуры, т.е. однородное распределение зерен по размеру, и пористость;

- регулирование размера, т.е. изменение размеров топлива по отношению к ожидаемым средним размерам, т.е., например, существует допуск, составляющий ±12 мкм для очищенных топливных таблеток REP (8,19±0,012 мм);

- массовое содержание остаточного углерода, составляющее менее чем 0,05% (в случае порошков, которые не представляют собой карбиды).

Все критерии, учитываемые непосредственно для наполненной матрицы, и критерии, ожидаемые для предмета, которые могут быть достигнуты методом PIM с таким же наполнителем, определяют специфическую нетривиальную проблему, решение которой предлагает настоящее изобретение.

По этой причине один предмет настоящего изобретения представляет собой множество наполненных композиций, которые, несмотря на весьма специфические и невыгодные характеристики вышеупомянутых актинидных порошков, допускает удовлетворительное применение (в смысле вышеупомянутой конкретной проблемы) этих порошков в процессе PIM.

Таким образом, один предмет настоящего изобретения представляет собой композиции, наполненные актинидом, которые допускается использовать в стандартном процессе типа инжекционного формования, чтобы получить после инжекции, удаления связующего вещества и спекания, компоненты, имеющие сложные и регулируемые геометрические формы, содержащие актинидные соединения, имеющие микроструктурное качество, эквивалент которого может быть получен стандартными методами порошковой металлургии. Кроме того, такие композиции допускают использование актинидных порошков, которые в настоящее время используются для промышленного производства ядерного топлива, без определенной подготовки последнего.

Более конкретно, один предмет настоящего изобретения представляет собой композиция, наполненная актинидным порошком, в которой содержится органическая матрица и актинидный порошок или смесь актинидных порошков, отличающаяся тем, что в ней содержатся, по меньшей мере:

- пластифицирующее вещество, содержащее алкан, в котором цепь наиболее длинного радикала содержит, по меньшей мере, несколько десятков атомов углерода, и присутствующее в объемном содержании, составляющем от 20% до 70% по отношению к суммарному объему только органических соединений;

- связующее вещество, содержащее, по меньшей мере, один полиолефиновый полимер, и присутствующее в объемном содержании, составляющем от приблизительно 20% до 50% по отношению к суммарному объему только органических соединений;

- диспергирующее вещество, содержащее карбоновую кислоту или соответствующие соли и присутствующее в объемном содержании, составляющем менее чем 10% по отношению к суммарному объему только органических соединений;

- вышеупомянутый актинидный порошок или вышеупомянутая смесь актинидных порошков, которые составляют от 40% до 65% по отношению к объему наполненной матрицы.

Согласно одному варианту осуществления настоящего изобретения, полиолефиновый полимер имеет среднюю молярную массу, составляющую, по меньшей мере, 10000 г/моль.

Согласно одному варианту осуществления настоящего изобретения, полиолефиновый полимер представляет собой полиэтилен.

Согласно одному варианту осуществления настоящего изобретения, полиолефиновый полимер представляет собой полипропилен.

Согласно одному варианту осуществления настоящего изобретения, полиолефиновый полимер представляет собой полипропилен, имеющий молярную массу, которая составляет более чем приблизительно 100000 г/моль.

Согласно одному варианту осуществления настоящего изобретения, пластифицирующее вещество содержит парафин. Согласно одному варианту осуществления настоящего изобретения, пластифицирующее вещество содержит полипропилен.

Согласно одному варианту осуществления настоящего изобретения, пластифицирующее вещество содержит полипропилен, имеющий молярную массу, которая составляет приблизительно 10000 г/моль.

Согласно одному варианту осуществления настоящего изобретения, удельная поверхность зерен вышеупомянутого актинидного порошка составляет приблизительно от 1 м2/г до 15 м2/г.

Согласно одному варианту осуществления настоящего изобретения, насыпная плотность после уплотнения вышеупомянутого актинидного порошка составляет приблизительно от 10% до 70% по отношению к теоретической плотности порошка соединения (соединений).

Согласно одному варианту осуществления настоящего изобретения, теоретическая плотность составляющих материалов порошка составляет от 2 до 20.

Согласно одному варианту осуществления настоящего изобретения, теоретическая плотность составляющих материалов порошка составляет от 7 до 10.

Согласно одному варианту осуществления настоящего изобретения, карбоновая кислота или соответствующие соли имеют молярную массу, составляющую, по меньшей мере, 100 г/моль.

Согласно одному варианту осуществления настоящего изобретения, соотношение массы вышеупомянутой карбоновой кислоты или соответствующих солей и массы актинидных порошков составляет приблизительно от 0,01% до 1%.

Настоящее изобретение будет становиться более понятным, и другие преимущества будут проявляться более четко при ознакомлении с приведенным ниже описанием, которое не представляет собой какого-либо ограничения, а также с прилагаемыми чертежами, в числе которых:

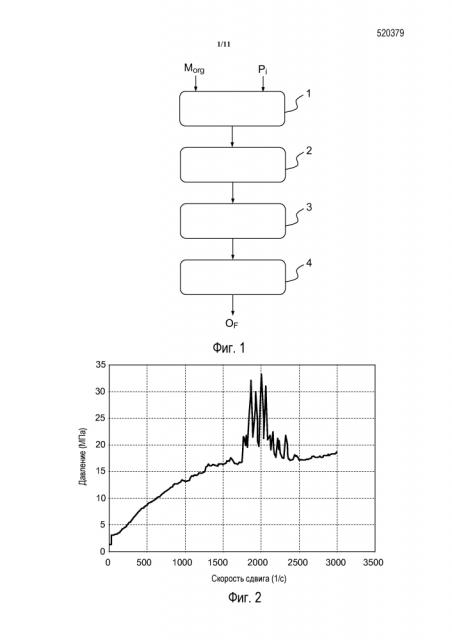

- фиг. 1 иллюстрирует все стадии процесса PIM, осуществляемого с использованием наполненных композиций согласно настоящему изобретению;

- фиг. 2 иллюстрирует пример степени неустойчивости давления потока как функции скорости сдвига для типичного случая неудовлетворительных композиций или условий смешивания;

- фиг. 3 иллюстрирует сдвиговую вязкость как функцию скорости сдвига при 220°C для разнообразных наполненных композиций Fa, Fb и Fc согласно настоящему изобретению;

- фиг. 4 иллюстрирует пример объемного распределения частиц по диаметру (пригодный к сцеплению тип керамики) до и после перемешивания с композицией типа Fa;

- фиг. 5a, 5b и 5c представляют изменение перемешивающего вращающего момента как функцию времени для разнообразных композиций Fa, Fb и Fc,

- фиг. 5d и 5e иллюстрируют изменение перемешивающего вращающего момента как функцию содержания наполнителя;

- фиг. 6a, 6b и 6c иллюстрируют экспериментальное изменение потери массы в примерах композиций Fa, Fb и Fc согласно настоящему изобретению в течение операции удаления связующего вещества и сравнивают с ними с теоретические кривые (поведение независимо изготовленных полимеров);

- фиг. 7 иллюстрирует примерный термический цикл для операции удаления связующего вещества в атмосфере Ar/H2, которой подвергаются композиции согласно настоящему изобретению;

- фиг. 8a, 8b и 8c иллюстрируют результаты измерений методами термогравиметрического анализа (ТГА) и дифференциального термического анализа (ДТА), осуществляемых для композиций согласно настоящему изобретению;

- фиг. 9a, 9b и 9c иллюстрируют результаты исследований методом рентгенофазового анализа (РФА) композиций согласно настоящему изобретению;

- фиг. 10 иллюстрирует изменение диаметра в зависимости от высоты топливных таблеток при измерении до операции удаления связующего вещества и после операции спекания.

Как правило, наполненные композиции согласно настоящему изобретению предназначаются, чтобы изготавливать актинидные наполнители, которые имеют удовлетворительные свойства, и которые допускают осуществление процесса PIM, как описано ниже и проиллюстрировано стадиями, представленными на фиг. 1.

На первой стадии 1, соответствующей смешиванию и перемешиванию исходных материалов, все исходные материалы смешиваются друг с другом, а именно, согласно настоящему изобретению, смешиваются органическая матрица Morg, содержащая пластифицирующее вещество, связующее вещество, диспергирующее вещество, и наполнитель на основе актинидного порошка Pi. Что касается процедуры, как правило, порошок постепенно добавляют в смесь других нагреваемых исходных материалов с использованием смесителя, который может быть оборудован лопастями, что делает возможным получение высоких скоростей сдвига, обеспечивая, таким образом, однородность смеси в целом.

Вторая стадия 2 или стадия инжекционного формования, может осуществляться следующим образом: наполненная текучая матрица, полученная предварительно, помещается в инжекционный пресс. Инжекционный цикл затем происходит в следующем порядке: материал, помещенный в бункер инжекционного пресса, поступает в корпус, который нагревается до подходящей температуры, а затем перемещается посредством шнека в инжекционное сопло, присоединенное к форме, имеющей желательную конфигурацию. После того, как дозируется материал (объем дозы соответствует объему компонента, который подлежит инжекции), винт прекращает вращение, и форма наполняется под давлением (винт действует как поршень). Смесь затем уплотняется в прессе в процессе обработки под давлением. Компонент затем выпускается, когда смесь охлаждается в достаточной степени (приобретает достаточную твердость). Основные параметры, которые определяют данную стадию, представляют собой следующие: температура исходных материалов, температура формы, инжекционное давление и скорость инжекции.

Третья стадия 3 соответствует операции удаления связующего вещества. Удаление связующего вещества представляет собой ключевую операцию процесса, которая состоит из удаления органических материалов из наполненной матрицы сразу после инжекции компонента. Качество этой операции имеет основное значение для того, чтобы не возникали какие-либо физические повреждения (трещины) или химические повреждения (образование карбидов) в компоненте. Очень высокое содержание дефектов, которые возникают после спекания, представляет собой результат недостаточного удаления связующего вещества.

Четвертая стадия 4 соответствует операции спекания. Сразу после завершения стадии удаления связующего вещества компонент необходимо консолидировать на стадии спекания. Спекание представляет собой термический процесс, который делает возможным, посредством нагревания уплотненных порошков, как правило, ниже их температуры плавления, придание им пригодности к сцеплению после охлаждения и получение желательной микроструктуры конечного материала. Принцип спекания объясняется на основе атомного рассеяния: находящиеся в контакте частицы соединяются посредством явления атомного переноса в процессе рассеяния, как если бы на них воздействовала температура, составляющая более половины их абсолютной температуры плавления, и, таким образом, получается готовое изделие OF.

Примеры наполненных композиций, используемых согласно настоящему изобретению

Чтобы продемонстрировать возможность использования композиций согласно настоящему изобретению удовлетворительным образом, в целях решения вышеупомянутой проблемы, изготавливали несколько наполненных композиций, содержащих пластифицирующее вещество, связующее вещество и диспергирующее вещество, как предусмотрено настоящим изобретением, с актинидным порошком, проявляющим способность к сцеплению, причем был использованы промышленные порошки оксида урана.

Поскольку одно из основных затруднений, создаваемых использованием актинидных порошков в процессе PIM, связано с природной способностью к сцеплению порошков данного типа, пример порошка, используемый для иллюстрации настоящего изобретения, представляет эту характеристику. Для этой цели использовали порошок оксида урана, в котором кристаллиты (составляющие элементарные частицы порошка) сгруппированы в агрегаты, которые сами собираются в агломераты.

Основные характеристики порошка, который используется, главным образом, для иллюстрации настоящего изобретения, представлены ниже:

- диаметр образующихся агломератов (Dagglomerate) составляет от 10 до 200 мкм;

- диаметр образующихся агрегатов (Daggregate) составляет 1 мкм;

- диаметр образующихся кристаллитов (Dcrystallite) составляет 0,3 мкм;

- удельная поверхность (Ssa) составляет 2 м2/г.

Фиг. 2 иллюстрирует изменение давления потока в зависимости от скорости сдвига, (выраженной в с-1) для типичного случая неудовлетворительных композиций или условий смешивания, которые можно, как правило, получать, используя органическую матрицу, содержащую стандартный полимер.

Разнообразные составы наполненных композиций согласно настоящему изобретению представлены ниже в таблице 1:

| Таблица 1 | |||

| Условный номер композиции из примеров | Составляющие вещества | Объемные процентные соотношения между органическими соединениями | Объемное содержание наполнителя UO2+x |

| Fa | Полиэтилен низкой плотности/парафин/стеариновая кислота/UO2+x | 20/27,5/2,5 | 50% |

| Fb | Полипропилен/парафиновый воск/стеариновая кислота/UO2+x | 20/27,5/2,5 | 50% |

| Fc | Полиэтилен низкой плотности/полипропилен/стеариновая кислота/UO2+x | 20/27,5/2,5 | 50% |

| Таблица 2 | |

| Технологическая стадия | Рабочие условия |

| Смешивание (осуществляется в лопастном смесителе) | Температура=175°CВремя=60 минут Скорость вращения лопасти=30 об/мин |

| Инжекционное формование | Инжекционное давление=1500 бар (150 МПа)Давление выдерживания=1200 бар (120 МПа)Температура = 225°CВремя охлаждения = 30 сСила закрытия формы = 80 кН Скорость инжекции = 20 см3/с |

| Удаление связующего вещества (термическое) | Термический цикл: разнообразные повышения температуры от комнатной температуры до 570°C с различными стадиями в атмосфере Ar, содержащего 5% H2 |

| Спекание | Термический цикл: повышение температуры со скоростью 300°C/ч, затем стадия выдерживания в течение 4 часов при 1700°C и снижение температуры со скоростью 600°C/ч |

Приведенная выше таблица 2 представляет примеры рабочих условий, в которых изготавливали композиции согласно настоящему изобретению.

Приведенное ниже описание представляет элементы, иллюстрирующие достижение многочисленных критериев приемлемости для описанных наполненных композиций, главным образом, в отношении проблемы настоящего изобретения.

Пригодность для инжекции и содержание наполнителя в наполненных композициях согласно настоящему изобретению

Фиг. 3 представляет иллюстрацию пригодности для инжекции композиций Fa, Fb и Fc, демонстрируя сдвиговую вязкость как функцию скорости сдвига, выраженной в с-1, при 220°C, причем температура смешивания составляла 175°C, а объемное содержание наполнителя составляло 50%. кривые C3Fa, C3Fb и C3FC, соответственно, относятся к композициям Fa, Fb и Fc.

В свете значений сдвиговой вязкости для этих композиций, оказывается возможной демонстрация того, что эти наполненные композиции действительно являются приемлемыми в отношении реологического критерия, несмотря на относительно большое содержание наполнителя, поскольку сдвиговая вязкость составляет от 50 до 10000 Па•с.

Следует отметить, что эти композиции также делают возможным деагломерацию способных к сцеплению порошков, как представлено на фиг. 4, который иллюстрирует пример объемного распределения диаметров частиц (способного к сцеплению керамического типа) перед смешиванием (кривая C4a1) и после смешивание (кривая C4a2), что делает возможным получение меньшего диаметра частиц.

Фиг. 5a, 5b и 5c иллюстрируют перемешивающие вращающие моменты и температуры, используемые с течением времени для трех композиций Fa, Fb и Fc.

Фиг. 5d представляет изменение перемешивающего вращающего момента как функцию содержания наполнителя (объемное процентное соотношение) для наполненной композиции Fb и для таких же исходных материалов, смешанных с порошками нескольких типов. Обозначению CNV соответствует порошок UO2+x, полученный сухим методом. Следующим трем обозначениям соответствуют порошки оксида алюминия, которые способны ограничивать воздействие радиолиза на реологические свойства наполненных композиций и механическую прочность полученных инжекцией предметов перед удалением связующего вещества. Термин Cr представляет собой производственное наименование, которое означает «измельченный», а термин GE означает «неизмельченный». Следующие чертежи иллюстрируют удельную поверхность порошка.

CR15: порошок измельченного оксида алюминия, имеющий удельную поверхность 15 м2/г;

CR30: порошок измельченного оксида алюминия, имеющий удельную поверхность 30 м2/г;

GE15: порошок неизмельченного оксида алюминия, имеющий удельную поверхность 30 м2/г.

Фиг. 5e иллюстрирует значения перемешивающего вращающего момента для композиций Fa, Fb и Fc, когда степень внедрения порошка UO2 составляет 50 об.%, причем температура смешивания Tblending составляет 145°C для наполненных композиций Fa и Fc и 175°C для наполненной композиции Fb.

Устойчивость свойств наполненных композиций согласно настоящему изобретению

Кроме того, три вышеупомянутые наполненные композиции исследовали в течение операции удаления связующего вещества, и эти результаты сравнивали с теоретическими результатами. Фиг. 6a, 6b и 6c представляют, соответственно, наполненные композиции Fa, Fb и Fc и иллюстрируют практическое отсутствие взаимодействия органических составляющих матрицы, причем общее поведение в отношении удаления связующего вещества может быть уподоблено линейному сочетанию поведения отдельных составляющих. Более конкретно, кривые C6a1, C6b1 и C6c1 представляют собой теоретические кривые, а кривые C6a2, C6b2 и C6c2 представляют собой экспериментальные кривые.

Эта целевая устойчивость также подтверждается посредством сравнения температур плавления разнообразных составляющих, когда они рассматриваются индивидуально или в форме смеси, как представлено ниже в таблице 3.

| Таблица 3 | ||||

| LDPE | PP2 | PW | PP1 | |

| Чистые полимеры | 112,4 | 165,4 | 74,5 | 155,8 |

| Fa | 97,8 | 58,9 | ||

| Fb | 147,1 | 60,1 | ||

| Fc | 108 | 155,6 |

Здесь LDPE означает полиэтилен низкой плотности

PP2 означает полипропилен, имеющий молярную массу 200000 г/моль

PW означает парафиновый воск

PP1 означает полипропилен, имеющий молярную массу 12000 г/моль

Пример термического цикла, который можно использовать в атмосфере, содержащей аргон и водород, в процессе удаления связующего вещества, проиллюстрирован на фиг. 7, и он применяется для трех наполненных композиций Fa, Fb и Fc, причем данный короткий термический цикл осуществляется, чтобы обеспечить быструю оценку полученных композиций. Как правило, длительные циклы удаления связующего вещества, занимающие обычно несколько часов, являются предпочтительными в процессе промышленной обработки для производства формованных порошков, чтобы сделать возможным сохранение целостности компонента.

Фиг. 8a, 8b и 8c иллюстрируют операции удаления связующего вещества в отношении термического поведения наполненных композиций Fa, Fb и Fc. Более конкретно, кривые C8a1, C8b1 и C8c1 представляют результаты измерения методом ТГА, а кривые C8a2, C8b2 и C8c2 представляют результаты измерения методом ДТА. Это измерения методом термогравиметрического анализа (ТГА) и дифференциального термического анализа (ДТА).

Дифференциальный термический анализ (ДТА) представляет собой метод, используемый для определения температур, соответствующих изменениям материала как функцию термической обработки. Данный метод состоит в измерении разности температур между исследуемым образцом (Te) и сравнительным образцом (Tr) (термически инертным материалом) в зависимости от времени или температуры, когда образцы подвергаются запрограммированному изменению температуры, в регулируемой атмосфере.

Как правило, фазовые переходы и испарение растворителей характеризуются эндотермическими пиками. С другой стороны, кристаллизация, окисление и определенные реакции разложения характеризуются экзотермическими пиками.

Как правило, ДТА сочетается с термогравиметрическим анализом (ТГА), что делает возможным измерение изменения массы образца в зависимости от температуры термической обработки. Это изменение массы может представлять собой потерю массы, такую как высвобождение паров, или увеличение массы, например, в процессе фиксации газа.

Кривые на этих чертежах не показывают каких-либо экзотермических пиков или каких-либо других значительных явлений, кроме явления плавления и разложения/испарения составляющих наполненной матрицы, что подтверждает устойчивость данных композиций.

Результаты этих измерений подтверждают исследования методом рентгенофазового анализа (РФА), которые осуществляли в конце процесса изготовления порошков и, таким образом, после операции спекания. В связи с этим фиг. 9a, 9b и 9c иллюстрируют рентгеновские дифрактограммы наполненных композиций Fa, Fb и Fc, которые не показывают какого-либо изменения фазы топлива UO2, что свидетельствует в пользу отсутствия значительного взаимодействия актинидного порошка с образующимися полимерами, которые содержатся в данных наполненных композициях Fa, Fb и Fc.

Способность удаления связующего вещества из наполненных композиций согласно настоящему изобретению

Что касается критерия способности удаления связующего вещества, оказывается необходимой возможность осуществления операции удаления связующего вещества при сохранении целостности компонента, когда удаляются образующиеся полимеры, без чрезмерной доли остатков на углеродной основе, которые не могут быть удалены в процессе спекания, и которые могут, кроме того, модифицировать микроструктуру спеченного актинидного материала.

Чтобы продемонстрировать приемлемость примерных наполненных композиций Fa, Fb и Fc по отношению к данному критерию, приведенная ниже таблица 4 представляет процентные соотношения остатков на углеродной основе в компонентах, полученных в результате спекания, с иллюстрацией формы сигнала ТГА для композиции Fa, спеченной в условиях окисления.

| Таблица 4 | |

| Композиция | Содержание остаточного углерода после спекания |

| Fa | 0,0155 мас. % |

| Fb | 0,0141 мас. % |

| Fc | 0,0111 мас. % |

Кроме того, после спекания компоненты имеют регулируемую геометрию и микроструктуру, как проиллюстрировано на фиг. 10, по отношению к измеренным изменениям диаметра в зависимости от высоты топливных таблеток, полученным до операции удаления связующего вещества и после операции спекания.

1. Композиция для ядерного топлива, наполненная актинидным порошком, содержащая органическую матрицу и актинидный порошок или смесь актинидных порошков, отличающаяся тем, что в ней содержатся, по меньшей мере:

- пластифицирующее вещество, содержащее алкан, в котором цепь наиболее длинного радикала содержит по меньшей мере несколько десятков атомов углерода, и присутствующее в объемном содержании, составляющем от 20 до 70% по отношению к суммарному объему только органических соединений;

- связующее вещество, содержащее, по меньшей мере, полиолефиновый полимер, представляющий собой полиэтилен низкой плотности и/или полипропилен, и присутствующее в объемном содержании, составляющем от 20 до 50% по отношению к суммарному объему только органических соединений;

- диспергирующее вещество, содержащее карбоновую кислоту или ее соответствующие соли и присутствующее в объемном содержании, составляющем менее чем 10% по отношению к суммарному объему только органических соединений;

- причем вышеупомянутый актинидный порошок или вышеупомянутая смесь актинидных порошков составляют от 40 до 65 об.% по отношению к объему наполненной матрицы.

2. Композиция, наполненная актинидным порошком, по п. 1, отличающаяся тем, что полиолефиновый полимер имеет среднюю мольную массу, составляющую по меньшей мере 10000 г/моль.

3. Композиция, наполненная актинидным порошком, по любому из пп. 1 и 2, отличающаяся тем, что полиолефиновый полимер представляет собой полиэтилен.

4. Композиция, наполненная актинидным порошком, по любому из пп. 1 и 2, отличающаяся тем, что полиолефиновый полимер представляет собой полипропилен.

5. Композиция, наполненная актинидным порошком, по любому из пп. 1 и 2, отличающаяся тем, что пластифицирующее вещество содержит парафин.

6. Композиция, наполненная актинидным порошком, по любому из