Агент химической конверсионной обработки для поверхностной обработки металлического субстрата и способ поверхностной обработки металлического субстрата с его применением

Иллюстрации

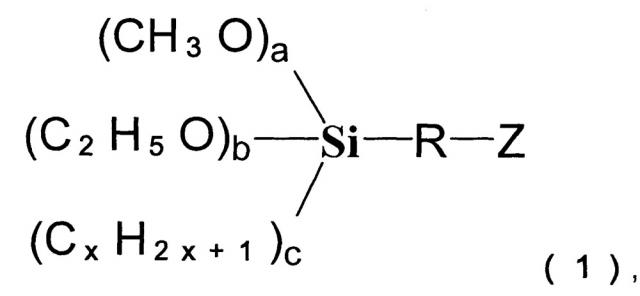

Показать всеИзобретение относится к химической конверсионной обработке поверхности металлического субстрата. Предложен агент, используемый с водой в качестве растворителя и содержащий по меньшей мере один из циркония, титана и гафния, элемент фтор и соконденсат силанового связывающего агента (А) и силанового связывающего агента (В), в котором силановый связывающий агент (А) представляет собой силановый связывающий агент, имеющий как три- или ди-алкоксисилановую группу, так и аминогруппу, и силановый связывающий агент (В) характеризуется следующей общей формулой (1):

, где R представляет собой один, выбранный из группы, состоящей из алкиленовых групп, имеющих 1-5 атомов углерода, алкиленоксигрупп, имеющих 1-5 атомов углерода, и атома кислорода, Z представляет собой 3,4-эпоксициклогексильную группу, a, b и с каждый представляет собой целое число от 0 до 3, при условии что сумма a, b и с равна 3 и сумма а и b равна от 2 до 3, и х представляет собой целое число от 1 до 3. Причем упомянуты соконденсат получен полимеризацией смеси силанового связывающего агента (А) и силанового связывающего агента (В) в массовом соотношении ((А):(В)), которое находится в диапазоне от 1:9 до 18:1, а смесь силанового связывающего агента (А) и силанового связывающего агента (В) вводится в растворитель на водной основе, и полученная жидкая реакционная смесь подвергается гидролитической конденсации до степени конденсации, составляющей 50% или выше. При этом элемент фтор частично присутствует в агенте химической конверсионной обработки в форме свободных ионов фтора, а содержание свободных ионов фтора составляет 0,01-100 мг/л. Предложенный агент химической конверсионной обработки способен придавать поверхности достаточно высокий уровень адгезии с покровной пленкой. 2 н. и 4 з.п. ф-лы, 3 табл., 30 пр.

Реферат

Область изобретения

Настоящее изобретение относится к агенту химической конверсионной обработки для поверхностной обработки металлического субстрата, а также к способу поверхностной обработки металлического субстрата с использованием агента химической конверсионной обработки.

Уровень техники

При нанесении покрытия на заготовки, такие как металлические субстраты, химические конверсионные обработки традиционно проводились на поверхностях металлических субстратов путем использования различных агентов химической конверсионной обработки, чтобы сформировать химические конверсионные пленочные покрытия на поверхностях металлических субстратов и тем самым обеспечить адгезию с покровными пленками и коррозионную стойкость. Известным примером химических конверсионных обработок является хроматная химическая конверсионная обработка с использованием агента химической конверсионной обработки, содержащего хром (хромовая кислота и т.п.). Тем не менее, указывается, что хроматная химическая конверсионная обработка является опасной из-за хрома. Кроме того, другим известным примером химической конверсионной обработки является химическая конверсионная обработка с использованием агента химической конверсионной обработки, содержащего так называемый фосфат цинка. Однако агент химической конверсионной обработки, содержащий фосфат цинка, имеет высокую концентрацию ионов металла и высокую концентрацию кислоты и является, в целом, чрезвычайно высоко реакционноспособным. Следовательно, химическая конверсионная обработка с использованием агента химической конверсионной обработки, содержащего фосфат цинка, имеет проблему, которая заключается в необходимости переработки отработанной воды. Помимо этого, химическая конверсионная обработка с использованием агента химической конверсионной обработки, содержащего фосфат цинка, также имеет проблему, которая заключается в том, что осадок, именуемый шламом, образуется в ходе образования не растворимых в воде солей, и что необходимы удаление и утилизация шлама. Как описано выше, химическая конверсионная обработка с использованием агента химической конверсионной обработки, содержащего фосфат цинка, имеет проблемы в отношении экономической эффективности и обрабатываемости. По этой причине, недавно были сделаны исследования химических конверсионных обработок с использованием других агентов химической конверсионной обработки, нежели чем агент химической конверсионной обработки, содержащий хром, и агент химической конверсионной обработки, содержащий фосфат цинка.

Например, в японской нерассмотренной опубликованной патентной заявке 2007-262577 (PTL 1) раскрывается агент химической конверсионной обработки, содержащий соединение циркония и/или соединение титана и органосилоксан. Кроме того, в PTL 1 приведены примеры органосилоксана, такие как соконденсат 3-аминопропилтриэтоксисилана и 3-глицидоксипропилтриметоксисилана (описанный в примере 6 в PTL 1) и соконденсат N-2-(аминоэтил)-3-аминопропилтриметоксисилана и 3-глицидоксипропилтриметоксисилана (описанный в примере 17 в PTL 1). Тем не менее, традиционные агенты химической конверсионной обработки, описанные в PTL 1, не имеют обязательно достаточную адгезию с покровными пленками.

Список цитируемой литературы

PTL 1 Японская нерассмотренная опубликованная патентная заявка 2007-262577.

Краткое описание сущности изобретения

Техническая задача

Настоящее изобретение создавалось с учетом проблем традиционных технологий, описанных выше. Цель настоящего изобретения заключается в обеспечении агента химической конверсионной обработки для поверхностной обработки металлического субстрата, причем агент химической конверсионной обработки способен придавать достаточно высокий уровень адгезии с покровной пленкой, а также заключается в обеспечении способа поверхностной обработки металлического субстрата с использованием агента химической конверсионной обработки.

Решение проблемы

Для достижения указанной выше задачи авторы настоящего изобретения провели ранние исследования. В результате авторы обнаружили, что достаточно высокий уровень адгезии с покровной пленкой может быть придан поверхности металлического субстрата агентом химической конверсионной обработки, при этом агент химической конверсионной обработки содержит: по меньшей мере один металлический элемент, выбранный из группы, состоящей из циркония, титана и гафния; элемент фтор; и соконденсат силанового связывающего агента (А) и силанового связывающего агента (В), где силановый связывающий агент (А) представляет собой силановый связывающий агент, имеющий три- или ди-алкоксисилановую группу и аминогруппу, и силановый связывающий агент (В) представляет собой силановый связывающий агент, описываемый общей формулой (1), изображенной ниже. Это открытие привело к созданию настоящего изобретения.

Конкретно, агент химической конверсионной обработки настоящего изобретения представляет собой агент химической конверсионной обработки для поверхностной обработки металлического субстрата, содержащий:

по меньшей мере один металлический элемент, выбранный из группы, состоящей из циркония, титана и гафния;

элемент фтор; и

соконденсат силанового связывающего агента (А) и силанового связывающего агента (В), где силановый связывающий агент (А) представляет собой силановый связывающий агент, имеющий три- или ди-алкоксисилановую группу и аминогруппу, и

силановый связывающий агент (В) представляет собой силановый связывающий агент, описываемый общей формулой (1):

где

R представляет собой один, выбранный из группы, состоящей из алкиленовых групп, имеющих 1-5 атомов углерода, алкиленоксигрупп, имеющих 1-5 атомов углерода, и атома кислорода,

Z представляет собой один, выбранный из группы, состоящей из циклогексильных групп, каждый необязательно имеющий по меньшей мере одну из эпоксигруппы и аминогруппы в качестве заместителя, и ароматических кольцевых групп, каждый необязательно имеющий по меньшей мере одну из винильной группы, эпоксигруппы и аминогруппы в качестве заместителя,

a, b и с каждый представляет собой целое число от 0 до 3, при условии что сумма a, b и с равна 3 и сумма а и b равна от 2 до 3, и

х представляет собой целое число от 1 до 3.

В агенте химической конверсионной обработки, соответствующем настоящему изобретению, силановый связывающий агент (А) предпочтительно содержит по меньшей мере один, выбранный из группы, состоящей из 3-аминопропилтриэтоксисилана, 3-аминопропилтриметоксисилана, 3-аминопропилметилдиэтоксисилана, 3-аминопропилметилдиметоксисилана, N-(2-аминоэтил)-3-аминопропилтриметоксисилана, N-(2-аминоэтил)-3-аминопропилметилдиметоксисилана, N-(2-аминоэтил)-3-аминопропилтриэтоксисилана и N-(2-аминоэтил)-3-аминопропилдиметоксисилана.

Более того, в агенте химической конверсионной обработки, соответствующем настоящему изобретению, Z в общей формуле (1) предпочтительно представляет собой по меньшей мере один, выбранный из группы, состоящей из 3,4-эпоксициклогексильной группы, фенильной группы, циклогексильной группы и стирильной группы.

Помимо этого, агент химической конверсионной обработки, соответствующий настоящему изобретению, предпочтительно дополнительно содержит по меньшей мере один, выбранный из группы, состоящей из алюминия, магния, цинка, кальция, стронция, индия, олова, меди и серебра.

Кроме того, в агенте химической конверсионной обработки настоящего изобретения соконденсат силанового связывающего агента (А) и силанового связывающего агента (В) предпочтительно представляет собой соконденсат, полученный путем полимеризации смеси силанового связывающего агента (А) и силанового связывающего агента (В) в массовом соотношении ((А):(В)), который находится в диапазоне от 1:9 до 18:1.

Кроме того, в агенте химической конверсионной обработки, соответствующем настоящему изобретению, содержание (полное количество) металлического элемента предпочтительно представляет собой 50-1000 част./млн в расчете на элемент.

Помимо этого, в агенте химической конверсионной обработки, соответствующем настоящему изобретению, полное количество силанового связывающего агента (А) и силанового связывающего агента (В) (включая соконденсат) предпочтительно представляет собой 200 част./млн или больше, исходя из концентрации твердых веществ.

Также агент химической конверсионной обработки, соответствующий настоящему изобретению, предпочтительно является таким, что элемент фтор частично присутствует в форме свободных ионов фтора в агенте химической конверсионной обработки, и содержание свободных ионов фтора в агенте химической конверсионной обработки составляет 0,01-100 част./млн.

При этом, способ поверхностной обработки металлического субстрата настоящего изобретения представляет собой способ, включение введение в контакт описанного выше агента химической конверсионной обработки, соответствующего настоящему изобретению, с поверхностью металлического субстрата, чтобы тем самым сформировать химическое конверсионное пленочное покрытие на поверхности металлического субстрата.

Преимущества настоящего изобретения

Настоящее изобретение позволяет обеспечить агент химической конверсионной обработки для поверхностной обработки металлического субстрата, причем агент химической конверсионной обработки способен придавать достаточно высокий уровень адгезии с покровной пленкой, и обеспечить способ поверхностной обработки металлического субстрата, в котором применяется агент химической конверсионной обработки.

Описание вариантов осуществления изобретения

Далее настоящее изобретение будет подробно описано на примере его предпочтительных вариантов осуществления.

Сначала описывается агент химической конверсионной обработки, соответствующий настоящему изобретению. Конкретно, агент химической конверсионной обработки настоящего изобретения представляет собой агент химической конверсионной обработки для поверхностной обработки металлического субстрата, содержащий:

по меньшей мере один металлический элемент, выбранный из группы, состоящей из циркония, титана и гафния;

элемент фтор; и

соконденсат силанового связывающего агента (А) и силанового связывающего агента (В), где силановый связывающий агент (А) представляет собой силановый связывающий агент, имеющий три- или ди-алкоксисилановую группу и аминогруппу, и

силановый связывающий агент (В) представляет собой силановый связывающий агент, описываемый общей формулой (1):

где

R представляет собой один, выбранный из группы, состоящей из алкиленовых групп, имеющих 1-5 атомов углерода, алкиленоксигрупп, имеющих 1-5 атомов углерода, и атома кислорода,

Z представляет собой один, выбранный из группы, состоящей из циклогексильных групп, каждый необязательно имеющий по меньшей мере одну из эпоксигруппы и аминогруппы в качестве заместителя, и ароматических кольцевых групп, каждый необязательно имеющий по меньшей мере одну из винильной группы, эпоксигруппы и аминогруппы в качестве заместителя,

a, b и с каждый представляет собой целое число от 0 до 3, при условии что сумма а, b и с равна 3 и сумма а и b равна от 2 до 3, и

х представляет собой целое число от 1 до 3.

Агент химической конверсионной обработки содержит по меньшей мере один металлический элемент, выбранный из группы, состоящей из циркония, титана и гафния (далее в описании в некоторых случаях именуемый как "металлический элемент (А)"). По меньшей мере один металлический элемент (А), выбранный из группы, состоящей из циркония, титана и гафния, представляет собой компонент, используемый для формирования химического конверсионного пленочного покрытия в результате химической конверсионной обработки. Формирование химического конверсионного пленочного покрытия, содержащего металлический элемент (А) с использованием агента химической конверсионной обработки позволяет улучшить устойчивость и износостойкость металлического субстрата. Кроме того, металлический элемент (А) более предпочтительно представляет собой цирконий или титан, и еще более предпочтительно цирконий с точки зрения способности к формированию химического конверсионного пленочного покрытия.

Элемент цирконий предпочтительно содержится в агенте химической конверсионной обработки в форме соединения циркония. На соединение циркония не налагается особых ограничений, и его примеры включают фторцирконаты щелочных металлов, такие как K2ZrF6, такие фторцирконаты, как (NH4)2ZrF6, такие растворимые фторцирконаты, как H2ZrF6, фторид циркония (фторциркониевая кислота), оксид циркония, нитрат цирконила, карбонат циркония и т.п. В качестве соединения циркония более предпочтительно используется фторид циркония (фторциркониевая кислота) с точки зрения доступности и улучшенных характеристик способности к формированию химического конверсионного пленочного покрытия.

Таким образом, элемент титан предпочтительно содержится в агенте химической конверсионной обработки в форме соединения титана. На соединение титана не налагается особых ограничений и его примеры включают растворимые фтортитанаты, включая фтортитанаты щелочных металлов, такие фтортитанаты, как (NH4)2TiF6, фтортитановая кислота, такая как H2TiF6 и т.п.; фторид титана, оксида титана и т.п. В качестве соединения титана более предпочтительно используется фторид титана (особенно предпочтительно, фтортитановая кислота) с точки зрения доступности и улучшенных характеристик способности к формированию химического конверсионного пленочного покрытия.

Помимо этого, элемент гафний предпочтительно содержится в агенте химической конверсионной обработки в форме соединения гафния. Примеры соединения гафния включают фторгафниевые кислоты, такие как H2HfF6, фторид гафния, и т.п. В качестве соединения гафния более предпочтительно используется фторид гафния с точки зрения доступности и улучшенных характеристик способности к формированию химического конверсионного пленочного покрытия.

Содержание по меньшей мере одного металлического элемента (А), выбранного из группы, состоящей из циркония, титана и гафния, предпочтительно представляет собой 50-1000 част./млн в расчете на содержание элемента. Если содержание металлического элемента (А) составляет меньше нижнего предела, на металлическом субстрате не может сформироваться химическое конверсионное пленочное покрытие с достаточным количеством нанесенного материала, так что в некоторых случаях трудно улучшить достаточным образом адгезию с покровной пленкой. При этом, если содержание превышает верхний предел, менее вероятно, что количество нанесенного материала будет расти. По этим причинам, полное содержание металлического элемента (А) более предпочтительно представляет собой 50-800 част./млн, и еще более предпочтительно 100-500 част./млн. Следует учесть, что в агенте химической конверсионной обработки, соответствующем настоящему изобретению, вода используется в качестве растворителя и единица измерения "част./млн" для концентрации представляет собой концентрацию (мг/л) в литре агента химической конверсионной обработки.

Дополнительно, агент химической конверсионной обработки, соответствующий настоящему изобретению, содержит элемент фтор. В настоящем изобретении, элемент фтор представляет собой компонент, который может использоваться в качестве травителя для поверхности металлического субстрата или в качестве комплексообразующего агента для металлического элемента (А). Элемент фтор может быть включен в агент химической конверсионной обработки путем использования фторида (например, фторида циркония) в качестве описанного выше соединения циркония и/или соединения титана и/или соединения гафния (соединение металлического элемента (А): источник металлического элемента (А)), или может быть доставлен агенту химической конверсионной обработки соединением (другим соединением фтора), отличным от соединения металлического элемента (А). Примеры другого соединения фтора включают плавиковую кислоту, фторид аммония, фтороборную кислоту, фторгидрат аммония, фторид натрия, фторгидрат натрия и т.п. Кроме того, гексафторсиликат, например, также может использоваться в качестве соединения фтора. Конкретные примеры гексафторсиликата включают сложные фториды, такие как кремнефтористоводородная кислота, фторсиликат цинка, фторсиликат марганца, фторсиликат магния, фторсиликат никеля, фторсиликат железа, фторсиликат кальция и т.п.

Кроме того, в агенте химической конверсионной обработки, соответствующем настоящему изобретению, соотношение ([элемент фтор]/[металлический элемент (А)]) количества элемента фтора по отношению к металлическому элементу (А) предпочтительно представляет собой 5 или выше. Если соотношение количества элементов меньше 5, формирование химического конверсионного пленочного покрытия склонно быть неудовлетворительным из-за ухудшения устойчивости при хранении или ухудшения способности травить поверхность металлического субстрата, что вызвано образованием отложений. Соотношение количества элемента фтора по отношению к металлическому элементу более предпочтительно представляет собой 5-6. Если содержание элемента фтора превышает 6, формирование химического конверсионного пленочного покрытия, содержащего металлический элемент, имеет тенденцию становиться неудовлетворительным, потому что травление поверхности металлического субстрата проходит в гораздо большей степени, чем необходимо при химической конверсионной обработке.

В агенте химической конверсионной обработки, соответствующем настоящему изобретению, элемент фтор предпочтительно присутствует частично в агенте химической конверсионной обработки в форме свободных ионов фтора. Содержание свободных ионов фтора предпочтительно представляет собой 0,01-100 част./млн в расчете на элемент. Здесь "содержание свободных ионов фтора" означает концентрацию ионов фтора в свободном состоянии в агенте химической конверсионной обработки, и используется значение, которое получено путем измерения на измерительном приборе (например, под торговым наименованием "ION METER IM-55G", производство DDK-TOA CORPORATION), который имеет электрод для определения ионов фтора. Если содержание свободных ионов фтора в агенте химической конверсионной обработки меньше нижнего предела, формирование химического конверсионного пленочного покрытия может быть в некоторых случаях неудовлетворительным из-за ухудшения устойчивости при хранении или из-за ухудшения способности травить поверхность металлического субстрата, что вызвано образованием отложений. При этом, если содержание свободных ионов фтора превышает верхний предел, формирование химического конверсионного пленочного покрытия, содержащего металлический элемент, склонно быть неудовлетворительным, потому что травление поверхности металлического субстрата проходит в гораздо большей степени, чем необходимо при химической конверсионной обработке. Кроме того, когда содержание свободных ионов фтора в агенте химической конверсионной обработки находится внутри указанного выше диапазона, антиржавеющее свойство и адгезия с покровной пленкой склонны улучшаться. Для той же цели содержание свободных ионов фтора более предпочтительно составляет 1-50 част./млн, и более предпочтительно 5-30 част./млн.

Дополнительно, агент химической конверсионной обработки, соответствующий настоящему изобретению, содержит соконденсат силанового связывающего агента (А) и силанового связывающего агента (В). Когда соконденсат силанового связывающего агента (А) и силанового связывающего агента (В) содержится в агенте химической конверсионной обработки, соконденсат включается в химическое конверсионное пленочное покрытие. В результате адгезия к металлическому субстрату может быть улучшена благодаря функциональной группе, которая возникает из силанового связывающего агента (А). Кроме того, гидрофобность химического конверсионного пленочного покрытия, сформированного в результате химической конверсионной обработки, может быть улучшена благодаря функциональной группе, которая возникает из силанового связывающего агента (В). Следовательно, химическому конверсионному пленочному покрытию может быть придан достаточно высокий уровень адгезии с покровной пленкой.

Таким силановым связывающим агентом (А) является силановый связывающий агент, имеющий как три- или ди-алкоксисилановую группу, так и аминогруппу. На силановый связывающий агент (А) не накладываются особые ограничения, пока силановый связывающий агент (А) имеет как три- или ди-алкоксисилановую группу, так и аминогруппу. Например, если это уместно, может использоваться силановый связывающий агент, который описывается следующей общей формулой (2):

где m равно 0 или 1, R1 представляет собой любую группу, выбранную из гидроксигруппы (-ОН) и алкильных групп, имеющих 1-6 атомов углерода, R2 каждый независимо представляет собой алкильную группу, имеющую 1-5 (более предпочтительно 1-3) атомов углерода, и R3 представляет собой любую группу, выбранную из алкиленовых групп, имеющих 1-6 (более предпочтительно 2-4) атомов углерода, и группы, которая описывается формулой: -C3H6NHC2H4-NHC2H4-].

На силановый связывающий агент (А) не накладываются особые ограничения. Силановый связывающий агент (А) предпочтительно представляет собой 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилметилдиэтоксисилан, 3-аминопропилметилдиметоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилметилдиметоксисилан, N-(2-аминоэтил)-3-аминопропилтриэтоксисилан или N-(2-аминоэтил)-3-аминопропилдиэтоксисилан, и более предпочтительно 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилметилдиметоксисилан или N-(2-аминоэтил)-3-аминопропилтриэтоксисилан. Следует учесть, что один из этих силановых связывающих агентов (А) может использоваться отдельно, либо два или более из них могут использоваться в комбинации. Кроме того, в качестве силанового связывающего агента (А) может использоваться коммерчески доступный силановый связывающий агент (например, те, что производятся компанией Shin-Etsu Chemical Co., Ltd., под торговыми наименованиями "КВМ603" и "КВМ903" и т.п.).

При этом силановым связывающим агентом (В) является силановый связывающий агент, который описывается следующей общей формулой (1):

R в общей формуле (1) представляет собой одну группу или атом, выбранный из группы, состоящей из алкиленовых групп, имеющих 1-5 атомов углерода, алкиленоксигрупп, имеющих 1-5 атомов углерода, и атома кислорода. Если количество атомов углерода такой алкиленовой группы или алкиленоксигруппы превышает верхний предел, растворимость снижается и реакционноспособность снижается. Кроме того, алкиленовые группы и алкиленоксигруппы, которые могут быть выбраны в качестве R, каждый предпочтительно имеют 1-3 атомов углерода. Кроме того, R в общей формуле (1) более предпочтительно представляет собой алкиленовую группу, имеющую 1-3 атомов углерода, или атом кислорода.

Z в общей формуле (1) представляет собой один, выбранный из группы, состоящей из циклогексильных групп, каждая из которых необязательно имеет по меньшей мере одну из эпоксигруппы и аминогруппы в качестве заместителя, и ароматических кольцевых групп, каждая из которых необязательно имеет по меньшей мере одну из винильной группы, эпоксигруппы и аминогруппы в качестве заместителя. Когда Z в общей формуле (1) представляет собой один, выбранный из группы, состоящей из циклогексильных групп, каждая из которых необязательно имеет по меньшей мере одну из эпоксигруппы и аминогруппы в качестве заместителя, и ароматических кольцевых групп, каждая из которых необязательно имеет по меньшей мере одну из винильной группы, эпоксигруппы и аминогруппы в качестве заместителя, гидрофобность полученного соконденсата является высокой. Следовательно, когда соконденсат вводится в химическое конверсионное пленочное покрытие, образованное агентом химической конверсионной обработки настоящего изобретения, может быть улучшена гидрофобность поверхности химического конверсионного пленочного покрытия, так что адгезия между покровной пленкой и химическим конверсионным пленочным покрытием после обжига материала покрытия улучшается достаточным образом.

Кроме того, Z более предпочтительно представляет собой 3,4-эпоксициклогексильную группу, фенильную группу, циклогексильную группу или стирильную группу, и особенно предпочтительно 3,4-эпоксициклогексильную группу или фенильную группу.

Помимо этого, a, b и с в общей формуле (1) каждый представляет собой целое число от 0 до 3, при условии что сумма a, b и с равна 3, и сумма а и b равна от 2 до 3. Если сумма а и b равна 1, другими словами если с равно 2, реакционноспособность силанового связывающего агента (В) является настолько низкой, что соконденсат силановых связывающих агентов (А) и (В) трудно получить. По этой причине с представляет собой целое число, любое из 0 и 1, и более предпочтительно с представляет собой 0 с точки зрения реакционно-способности. Дополнительно, сумма а и b предпочтительно представляет собой 3 с точки зрения реакционноспособности силанового связывающего агента (В). При этом, с точки зрения простоты получения и т.п., более предпочтительно, чтобы один из а и b был равен 3 (особенно предпочтительно а равен 3) или один из а и b был равен 2 (особенно предпочтительно а равен 2).

Кроме того, х в общей формуле (1) представляет собой целое число от 1 до 3. Если х превышает верхний предел, то растворимость склонна снижаться. Более того, значение х предпочтительно представляет собой от 1 до 2 с точки зрения растворимости.

Далее, силановый связывающий агент (В), описываемый общей формулой (1), предпочтительно представляет собой 2-(3,4-эпоксициклогексил)этилтриметоксисилан или фенокситриметоксисилан, и особенно предпочтительно 2-(3,4-эпоксициклогексил)этилтриметоксисилан или фенокситриметоксисилан. Следует учесть, что один из этих силановых связывающих агентов (В) может использоваться отдельно или два или более из них могут использоваться в комбинации. Кроме того, в качестве силанового связывающего агента может использоваться коммерчески доступный силановый связывающий агент (например, агенты, производимые компанией Shin-Etsu Chemical Co., Ltd. под торговым наименованием "КВМ303" и "КВМ103", и т.п.).

Далее, на соконденсат силанового связывающего агента (А) и силанового связывающего агента (В) не наложены особые ограничения, пока соконденсат получен путем полимеризации силанового связывающего агента (А) и силанового связывающего агента (В). Соконденсат более предпочтительно представляет собой соконденсат, полученный полимеризацией смеси силанового связывающего агента (А) и силанового связывающего агента (В) в массовом соотношении ((А):(В)), которое находится в диапазоне от 1:9 до 18:1 (более предпочтительно от 1:1 до 18:1, и еще более предпочтительно от 7:3 до 9:1). Если массовое соотношение силанового связывающего агента (А) в смеси меньше чем нижний предел, адгезия между химическим конверсионным пленочным покрытием и субстратом склонна снижаться. При этом, если массовое соотношение превышает верхний предел, гидрофобность снижается, так что эффект, достигаемый химическим конверсионным пленочным покрытием, склонен снижаться.

Кроме того, на способ полимеризации силанового связывающего агента (А) и силанового связывающего агента (В) не накладываются особые ограничения, и при необходимости может использоваться известный способ, который обеспечивает полимеризацию силанового связывающего агента (А) и силанового связывающего агента (В). Например, может использоваться способ, в котором смесь силанового связывающего агента (А) и силанового связывающего агента (В) вводится в растворитель на водной основе (предпочтительно в воду), и полученная жидкая реакционная смесь подвергается гидролитической конденсации с нагреванием и перемешиванием в случае необходимости.

Далее, когда используется такой способ гидролитической конденсации силанового связывающего агента (А) и (В), показатель рН жидкой реакционной смеси при гидролизе предпочтительно составляет 13 или меньше, и более предпочтительно 7 или ниже. Если показатель рН превышает верхний предел, устойчивость агента химической конверсионной обработки снижается, в результате чего склонны образовываться отложения.

Кроме того, в агенте химической конверсионной обработки настоящего изобретения, непрореагировавшие силановый связывающий агент (А) и/или силановый связывающий агент (В) могут присутствовать вместе с соконденсатом силанового связывающего агента (А) и силанового связывающего агента (В). Конкретно, жидкая реакционная смесь, в которой смешаны и подвергнуты соконденсации силановый связывающий агент (А) и силановый связывающий агент (В), содержит, помимо соконденсата, силановый связывающий агент (А) и/или силановый связывающий агент (В), которые сохранились в виде непрореагировавших веществ. Однако, жидкая реакционная смесь или нечто подобное могут использоваться как есть. Следует учесть, что непрореагировавшие силановые связывающие агенты в настоящем описании именуются силановыми связывающими агентами, которые не полимеризовались, а также включают те, что однажды были преобразованы в продукт полимеризации и затем были получены гидролизом.

В жидкой реакционной смеси силанового связывающего агента (А) и силанового связывающего агента (В), степень конденсации силанового связывающего агента (А) и/или силанового связывающего агента (В) предпочтительно составляет 50% или выше, и более предпочтительно составляет 60% или выше. Если степень конденсации в жидкой реакционной смеси является слишком низкой, количество соконденсата силанового связывающего агента (А) и силанового связывающего агента (В) может быть недостаточным в некоторых случаях после введения в агент химической конверсионной обработки.

Степень конденсации в настоящем описания относится к степени конденсации, определенной по следующему далее математическому выражению (1):

[степень конденсации (%)] = [полная масса конденсата] × 100 / ([полная масса конденсата] + [полная масса непрореагировавших мономеров]).

Здесь, когда силановые связывающие агенты, используемые в качестве сырья, каждый описываются как R11-Si(OR12)3 (R12 представляет собой алкильную группу), вещества, описываемые как R11-Si(OR12)n(OH)3-n (n=0, 1, 2 или 3), считаются мономерами, а другие считаются конденсатом.

Кроме того, в агенте химической конверсионной обработки настоящего изобретения, полное содержание силанового связывающего агента (А) и силанового связывающего агента (В) (включая соконденсат) предпочтительно составляет 200 част./млн или больше в пересчете на массу твердых веществ (исходя из концентрации твердых веществ). Если содержание составляет меньше нижнего предела, становится трудно получить достаточно высокую адгезию с покровной пленкой. При этом, если содержание превышает 1000 част./млн, адгезия больше не улучшается. Следовательно, уместный верхний предел составляет 1000 част./млн. Кроме того, с той же точки зрения, полное содержание силанового связывающего агента (А) и силанового связывающего агента (В) (включая соконденсат) более предпочтительно составляет от 300 част./млн до 1000 част./млн, и еще более предпочтительно 500-1000 част./млн.

Далее, массовое соотношение ([полное количество металлического элемента (A)]/[полное количество силанового связывающего агента (А) и силанового связывающего агента (В) (включая соконденсат)]) полного количества металлического элемента (А), содержащегося в агенте химической конверсионной обработки настоящего изобретения, к полному содержанию (содержание твердых веществ) силанового связывающего агента (А) и силанового связывающего агента (В) (включая соконденсат) в агенте химической конверсионной обработки предпочтительно составляет от 0,1 до 10. Если массовое соотношение составляет меньше чем нижний предел, формирование химического конверсионного пленочного покрытия из металлического элемента (А) подавляется и формирование химического конверсионного пленочного покрытия из соконденсата также подавляется. Следовательно, становится трудно улучшить достаточным образом адгезию с покровной пленкой и коррозионную стойкость. При этом, если массовое соотношение превышает верхний предел, соконденсат не вводится достаточным образом в химическое конверсионное пленочное покрытие. Следовательно, становится трудно улучшить адгезию достаточным образом. Кроме того, с той же точки зрения, массовое соотношение более предпочтительно составляет 1-5.

Более того, агент химической конверсионной обработки настоящего изобретения предпочтительно также содержит по меньшей мере один (далее в описании именуемый в некоторых случаях как "металлический элемент (B)"), выбранный из группы, состоящей из алюминия, магния, цинка, кальция, стронция, индия, олова, меди и серебра. Когда дополнительно содержится металлический элемент (В), становится возможным дополнительно улучшить адгезию с покровной пленкой после химической конверсионной обработки. Кроме того, металлический элемент (В) может содержаться в форме соединения металлического элемента (В) (например, соль серной кислоты, соль уксусной кислоты, галогенид (например, фторид), соль азотной кислоты или нечто подобное металлического элемента (В)). Помимо этого, металлический элемент (В) более предпочтительно представляет собой алюминий, с помощью которого могут быть приданы более высокая адгезия и более высокая коррозионная стойкость. Следует учесть, что один из этих металлических элементов (В) может использоваться отдельно, либо два или более из них могут использоваться в комбинации.

Когда металлический элемент (В) содержится в агенте химической конверсионной обработки, соответствующем настоящему изобретению, полное количество (содержание) металлического элемента (В) предпочтительно составляет 10-1000 част./млн, в расчете на элемент, по отношению ко всем элементам в агенте химической конверсионной обработки. Если полное количество меньше нижнего предела, становится трудно достигнуть адгезии с покровной пленкой после химической конверсионной обработки. При этом, если полное количество превышает верхний предел, влияние на адгезию с покровной пленкой склонно насыщаться.

Когда содержится алюминий, который является предпочтительным в качестве металлического элемента (В), массовое соотношение ([масса F]/[масса Al]) элемента фтора к алюминию предпочтительно составляет 1,9 или больше. Если массовое соотношение меньше нижнего предела, соединение металлического элемента (В), которое является источником алюминия, склонно быть неустойчивым в агенте химической конверсионной обработки.

Кроме того, агент химической конверсионной обработки, соответствующий настоящему изобретению, может дополнительно содержать по меньшей мере одно поверхностно-активное вещество, выбранное из неионогенных поверхностно-активных веществ, анионных поверхностно-активных веществ, катионных поверхностно-активных веществ и амфотерных поверхностно-активных веществ. В качестве поверхностно-активных веществ могут использоваться известные поверхностно-активные вещества, если это уместно. Когда поверхностно-активное вещество содержится, как это описано выше, становится возможным сформировать химическое конверсионное пленочное покрытие достаточно эффективным образом, даже когда предварительно не проводится обезжиривающая обработка на поверхности металлического субстрата.

Кроме того, агент химической конверсионной обработки, соответствующий настоящему изобретению, может дополнительно содержать окислитель с целью дополнительного содействия р