Способы и системы для полимеризации олефинов

Иллюстрации

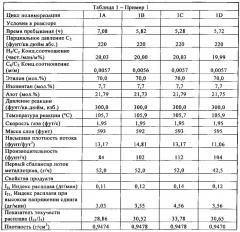

Показать всеИзобретение относится к применению способа полимеризации олефина для увеличения производительности катализатора. Способ полимеризации олефинов включает пропускание потока катализатора через впрыскивающую форсунку и в псевдоожиженный слой, расположенный в реакторе. Способ также включает пропускание питающего потока, включающего один или более мономеров, одну или более инертных текучих сред или их комбинаций, через впрыскивающую форсунку и в псевдоожиженный слой. Питающий поток находится при более высокой температуре по сравнению с температурой окружающей среды. Способ также включает контактирование одного или более олефинов с катализатором внутри псевдоожиженного слоя в условиях, достаточных для получения полиолефина. Технический результат – увеличение производительности катализатора. 14 з.п. ф-лы, 3 ил., 4 табл., 4 пр.

Реферат

Предпосылки создания настоящего изобретения

При газофазной полимеризации газообразный поток, содержащий один или более мономеров, пропускают через псевдоожиженный слой в условиях реакции в присутствии катализатора. Полимерный продукт извлекают из реактора, в то время как свежий мономер вводят в реактор для замены удаленного полимеризованного продукта. Непрореагировавший мономер и катализатор извлекают из псевдоожиженного слоя и направляют в рециркуляционную систему реактора.

Непрерывно проводимые исследования были направлены на повышение каталитической активности различных композиций катализаторов, использованных для получения олефинов. Например, для получения бимодальных полиолефинов с использованием смешанных каталитических систем, которые включают по крайней мере один металлоценовый катализатор, требуется огромное количество активатора и/или огромное количество металлоценового катализатора, чтобы получить коммерческие количества бимодальных олефинов. Такие активаторы являются дорогостоящими, а количество активатора, требуемое для получения активного катализатора для полимеризации, представляют значительную проблему при внедрении металлоценовых катализаторов для получения олефинов в производство.

Следовательно, существует необходимость в улучшенных способах для повышения каталитической активности различных каталитических композиций, используемых для получения полиолефинов.

Краткое описание сущности настоящего изобретения

В настоящем изобретении предлагаются способы и системы для полимеризации олефинов. Способ для полимеризации олефинов может включать пропускание потока катализатора через распылительную форсунку и его подачу в псевдоожиженный слой, расположенный в реакторе. Способ может также включать пропускание питающего потока, включающего один или более мономеров, одну или более инертных жидкостей или их комбинации, через распылительную форсунку и их подачу в псевдоожиженный слой. Температура питающего потока может превышать температуру окружающей среды. Способ может также включать контактирование одного или более олефинов с катализатором в пседвоожиженном слое в условиях, достаточных для получения полиолефина.

Краткое описание чертежей

На фиг. 1 показана иллюстративная схема системы для газофазной полимеризации для получения полимеров.

На фиг. 2 показана иллюстративная схема системы для газофазной полимеризации для получения полимеров.

На фиг. 3 показано графическое представление зависимости производительности катализатора от температуры питающего потока, подаваемого в распылительную форсунку катализатора, для примеров 1-4.

Подробное описание настоящего изобретения

На фиг. 1 показана иллюстративная схема системы 100 для газофазной полимеризации, предназначенной для получения одного или более полимеров. Система полимеризации 100 может включать реактор 101, соединенный с системой переноса текучей среды, включающей одну или более распылительных форсунок или труб 103 для катализатора, один или более сливных резервуаров 155, компрессоры 170 и темплообменники 175. В псевдоожиженный слой 115, расположенный внутри реактора 101, можно подавать через форсунку 103 один или более катализаторов или одну или более каталитических систем через соединительную линию 105 или один или более питающих потоков через соединительную линию 109. Псевдоожиженный слой 115 в основном представляет собой плотную массу индивидуально движущихся частиц, которая формируется при пропускании через нее циркулирующего или «рециркулирующего» газообразного потока. Рециркулирующий газ можно отводить реактора 101 и направлять в него через одну или более рециркуляционных систем 140.

Вспрыскивающая форсунка 103 может подавать, переносить, направлять, впрыскивать, распылять, распределять или вводить другим способом катализатор из соединительной линии 105 в пседвоожиженный слой 115 через один или более первых каналов 107, сформированных в форсунке 103. Использованные в данном описании термины «катализатор» и «каталитическая система» являются взаимозаменяемыми и включают любой элемент и/или соединение, которые способны катализировать полимеризацию или олигомеризацию одного или более олефинов. Впрыскивающая форсунка 103 может также подавать, переносить, направлять, впрыскивать или вводить другим способом питающий поток из соединительной линии 109 в пседвоожиженный слой 115 через один или более вторых каналов 111, сформированных в форсунке 103. Питающий поток в соединительной линии 109 может представлять собой или включать один или более мономеров, один или более инертных газов, одну или более инертных жидкостей или любую их комбинацию.

Первый канал 107 может быть по крайней мере частично окружен вторым каналом 111. Например, первый канал 107 может представлять собой проточное отверстие или канал другого типа, сформированный в первой трубке или «каталитической трубке» 117. Первая трубка 117 может быть по крайней мере частично расположена во второй трубке или «несущей трубке» 119. Второй канал 111 может представлять собой кольцевой канал или отверстие другого типа, расположенное между внешней поверхностью каталитической трубки 117 и внутренней поверхностью несущей трубки 119. Первая трубка 117 и вторая трубка 119 могут представлять собой концентрическую конструкцию. Форсунку 103 можно также называть «форсункой типа труба в несущей трубе».

Питающий поток можно подавать в соединительную линию 109 через соединительную линию 123 из одного или более источников сырья 120. Например, источник 120 может представлять собой камеру под давлением, сборник, резервуар, соединительную линию или т.п. Система 100 для полимеризации может также включать один или более теплообменников 125, в которых можно нагревать питающий поток из соединительной линии 123, для подачи питающего потока в соединительную линию 109 при температуре выше температуры окружающей среды. Питающий поток через соединительную линию 123 и теплоноситель через соединительную линию 124 можно подавать в теплообменник 125 для обеспечения питающего потока через соединительную линию 109 при температуре выше температуры окружающей среды и для охлаждения теплоносителя в соединительной линии 126. Хотя и не показано, питающий поток в соединительной линии 123 при температуре окружающей среды или ниже температуры окружающей среды можно вводить непосредственно в форсунку 103, а форсунку 103 можно сконструировать или модифицировать таким образом, чтобы нагревать питающий поток внутри форсунки 103. Например, несущая труба 119 может включать один или более нагревающих элементов, нагревающих кожухов или т.п., которые могут переносить достаточное количество тепла в питающий поток в процессе прохождения питающего потока через второй канал 111 и в псевдоожиженный слой 115.

С удивлением и неожиданно было установлено, что при нагревании питающего потока в соединительной линии 123 для обеспечения питающего потока через соединительную линию 109 при температуре выше комнатной температуры или температуре окружающей среды, при которой эксплуатируют систему полимеризации 110, можно значительно повысить производительность катализатора в соединительной линии 105. Например, если комнатная температура составляет 25°C, где эксплуатируют систему полимеризации 100, то питающий поток в соединительной линии 123 можно нагревать с помощью темплообменника 125 до температуры выше 25°C. Производительность катализатора из соединительной линии 105 в реакторе 100 можно повысить по крайней мере на 1%, по крайней мере на 3%, по крайней мере на 5%, по крайней мере на 10%, по крайней мере на 15%, по крайней мере на 20%, по крайней мере на 25%, по крайней мере на 30%, по крайней мере на 35%, по крайней мере на 40%, по крайней мере на 45%, по крайней мере на 50%, по крайней мере на 55%, по крайней мере на 60%, по крайней мере на 65%, по крайней мере на 70%, по крайней мере на 75%, по крайней мере на 80%, по крайней мере на 85%, по крайней мере на 90%, по крайней мере на 95%, по крайней мере на 100%, по крайней мере на 105%, по крайней мере на 110%, по крайней мере на 115% или по крайней мере на 120%, при повышении температуры питающего потока в соединительной линии 109 по сравнению с температурой окружающей среды, где эксплуатируют систему полимеризации 100. Например, производительность катализатора в реакторе 101 можно повысить при повышении температуры средств обеспечения потока в соединительной линии 109 по сравнению с температурой окружающей среды, где эксплуатируют систему полимеризации 100, на величину в интервале от приблизительно 1%, приблизительно 10%, приблизительно 25%, приблизительно 45%, приблизительно 55%, приблизительно 60%, приблизительно 65% или приблизительно 70% до приблизительно 95%, приблизительно 110%, приблизительно 125%, приблизительно 150%, приблизительно 160%, приблизительно 170%, приблизительно 180%, приблизительно 190%, приблизительно 200%, приблизительно 210% или приблизительно 225%, причем пригодные интервалы включают комбинацию любых двух величин. В другом примере производительность катализатора в реакторе 101 можно повысить при повышении температуры средств обеспечения потока в соединительной линии 109 по сравнению с температурой окружающей среды, где эксплуатируют систему полимеризации 100, на величину в интервале от приблизительно 1%, приблизительно 3%, приблизительно 5%, приблизительно 10%, приблизительно 12%, приблизительно 15%, приблизительно 17% или приблизительно 20% до приблизительно 30%, приблизительно 33%, приблизительно 35%, приблизительно 37%, приблизительно 40%, приблизительно 45%, приблизительно 50%, приблизительно 55%, приблизительно 50%, приблизительно 55% или приблизительно 60%, причем пригодные интервалы включают комбинацию любых двух величин. В еще одном примере производительность катализатора можно повысить на величину от приблизительно 5% до приблизительно 15%, от приблизительно 10% до приблизительно 25%, от приблизительно 15% до приблизительно 35%, от приблизительно 25% до приблизительно 45%, от приблизительно 30% до приблизительно 45%, от приблизительно 30% до приблизительно 50%, от приблизительно 35% до приблизительно 60%, от приблизительно 14% до приблизительно 40,5%, или от приблизительно 31% до приблизительно 40,5, при повышении температуры питающего потока в соединительной линии 109 до температуры выше температуры окружающей среды, где эксплуатируют систему полимеризации 100. В другом примере производительность катализатора можно повысить на величину от приблизительно 15% до приблизительно 45%, от приблизительно 40% до приблизительно 80%, от приблизительно 55% до приблизительно 95%, от приблизительно 85% до приблизительно 105%, от приблизительно 70% до приблизительно 120%, от приблизительно 100% до приблизительно 160%, от приблизительно 125% до приблизительно 175%, от приблизительно 140% до приблизительно 210%, или от приблизительно 130% до приблизительно 190%, при повышении температуры питающего потока в соединительной линии 109 до температуры выше температуры окружающей среды, где эксплуатируют систему полимеризации 100.

Температура питающего потока в соединительной линии 109 может составлять величину выше температуры окружающей среды и достигать температуры псевдоожиженного слоя 115, быть равной температуре псевдоожиженного слоя 115 или выше температуры псевдоожиженного слоя. Температура питающего потока в соединительной линии 109 может находиться в интервале от приблизительно 25°C, приблизительно 35°C, приблизительно 45°C, или приблизительно 55°C до приблизительно 70°C, приблизительно 80°C, приблизительно 90°C, приблизительно 100°C, или приблизительно 110°C, причем пригодные интервалы включают комбинацию любых двух величин. Например, температура питающего потока в соединительной линии 109 может находиться в интервале от приблизительно 50°C до приблизительно 110°C, от приблизительно 70°C до приблизительно 100°C, от приблизительно 85°C до приблизительно 105°C, от приблизительно 80°C до приблизительно 97°C, от приблизительно 90°C до приблизительно 103°C, или от приблизительно 93°C до приблизительно 110°C. В другом примере температура питающего потока в соединительной линии 109 может превышать температуру окружающей среды, где эксплуатируют систему полимеризации 100, по крайней мере на 5°C, по крайней мере на 10°C, по крайней мере на 15°C, по крайней мере на 20°C, по крайней мере на 25°C, по крайней мере на 30°C, по крайней мере на 35°C, по крайней мере на 40°C, по крайней мере на 50°C, по крайней мере на 55°C, по крайней мере на 60°C, по крайней мере на 65°C, по крайней мере на 70°C, по крайней мере на 75°C, или по крайней мере на 80°C.

Температура питающего потока в соединительной линии 109 может быть также указана со ссылкой на температуру псевдоожиженного слоя 115 в реакторе 101. В зависимости от конкретного полимерного продукта, который получают в реакторе 101, температура псевдоожиженного слоя 115 может изменяться в широком интервале. Например, температура псевдоожиженного слоя 115 может находиться в интервале от приблизительно 10°C до приблизительно 140°C, от приблизительно 50°C до приблизительно 130°C, от приблизительно 60°C до приблизительно 120°C, от приблизительно 70°C до приблизительно 110°C, или от приблизительно 70°C до приблизительно 105°C. В некоторых вариантах осуществления настоящего изобретения температура питающего потока в соединительной линии 109 может быть равна температуре или выше на величину не менее 50°C, не менее 45°C, не менее 40°C, не менее 35°C, не менее 30°C, не менее 25°C, не менее 20°C, не менее 15°C, не менее 10°C, не менее 5°C, или не менее 1°C, по сравнению с температурой псевдоожиженного слоя 115. В другом варианте температура питающего потока в соединительной линии 109 может изменяться в пределах приблизительно 50°C, приблизительно 45°C, приблизительно 40°C, приблизительно 35°C, приблизительно 30°C, приблизительно 25°C, приблизительно 20°C, приблизительно 15°C, приблизительно 10°C, приблизительно 5°C или приблизительно 1°C, по сравнению с температурой псевдоожиженного слоя 115. В другом примере температура питающего потока в соединительной линии 109 может быть равна температуре псевдоожиженного слоя 115 или превышать ее. Например, температура питающего потока в соединительной линии 109 может превышать температуру псевдоожиженного слоя 115 на величину приблизительно 1°C или более, приблизительно 3°C или более, приблизительно 5°C или более, приблизительно 7°C или более, приблизительно 10°C или более, приблизительно 13°C или более, приблизительно 15°C или более, приблизительно 17°C или более, приблизительно 20°C или более, приблизительно 25°C или более, приблизительно 30°C или более, или приблизительно 35°C или более.

Кроме повышения производительности катализатора нагретый питательный поток в соединительной линии 109 может также выполнять одну или более дополнительных функций. Например, нагретый питательный поток, подаваемый через соединительную линию 109 в форсунку 103, может способствовать поддержанию участка впрыскивания катализатора в незагрязненном виде. Другими словами, нагретый поток в соединительной линии 109 может предотвращать или снижать накопление катализатора и/или засорение форсунки 103 или близлежащих к ней участков. Нагретый питающий поток, подаваемый через соединительную линию 109 в форсунку 103, может также способствовать подаче, переносу, направлению, впрыскиванию, распылению, распределению или введению другим способом катализатора через первый канал 107 в пседвоожиженный слой 115 таким образом, чтобы снизить или исключить образование агломератов полимера в реакторе 101.

Питающий поток в трубопроводах 123, 109 может представлять собой или включать один или более мономеров, включающих, но не ограничиваясь только ими, замещенные и незамещенные алкены, содержащие от 2 до 12 атомов углерода, такие как этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и т.п. Питающий поток в трубопроводах 123, 109 может также включать не углеводородный газ (газы), такой как азот, аргон, гелий и/или водород. Питающий поток в трубопроводах 123, 109 может также представлять собой или включать одно или более инертных соединений, таких как один или более индуцирущих конденсацию агентов или ИКА. ИКА могут включать, но не ограничиваясь только ими, алканы, которые могут конденсироваться в процессе полимеризации для удаления теплоты реакции. Примеры ИКА могут включать, но не ограничиваясь только ими, пропан, бутан, изобутан, пентан, изопентан, гексан, изогексан или любую их комбинацию.

Общая концентрация мономеров в питающем потоке в соединительных линиях 123, 109 может составлять по крайней мере 50 мол. %, по крайней мере 60 мол. %, по крайней мере 70 мол. %, по крайней мере 80 мол. %, по крайней мере 90 мол. %, по крайней мере 95 мол. %, по крайней мере 96 мол. %, по крайней мере 97 мол. %, по крайней мере 98 мол. %, по крайней мере 99 мол. %, по крайней мере 99,9 мол. %, или по крайней мере 99,99 мол. %. Например, концентрация этилена в питающем потоке в соединительных линиях 123, 109 может составлять по крайней мере 50 мол. %, по крайней мере 60 мол. %, по крайней мере 70 мол. %, по крайней мере 80 мол. %, по крайней мере 90 мол. %, по крайней мере 95 мол. %, по крайней мере 96 мол. %, по крайней мере 97 мол. %, по крайней мере 98 мол. %, по крайней мере 99 мол. %, по крайней мере 99,9 мол. %, или по крайней мере 99,99 мол. %.

Концентрация инертного газа, например, азота, аргона, гелия или любой их комбинации, в питающем потоке в соединительных линиях 123, 109 может составлять по крайней мере 50 мол. %, по крайней мере 60 мол. %, по крайней мере 70 мол. %, по крайней мере 80 мол. %, по крайней мере 90 мол. %, по крайней мере 95 мол. %, по крайней мере 96 мол. %, по крайней мере 97 мол. %, по крайней мере 98 мол. %, по крайней мере 99 мол. %, по крайней мере 99,9 мол. %, или по крайней мере 99,99 мол. %.

Концентрация ИКА в питающем потоке в соединительных линиях 123, 109 может составлять по крайней мере 50 мол. %, по крайней мере 60 мол. %, по крайней мере 70 мол. %, по крайней мере 80 мол. %, по крайней мере 90 мол. %, по крайней мере 95 мол. %, по крайней мере 96 мол. %, по крайней мере 97 мол. %, по крайней мере 98 мол. %, по крайней мере 99 мол. %, по крайней мере 99,9 мол. %, или по крайней мере 99,99 мол. %.

Общая концентрация мономера и инертного газа в питающем потоке в соединительных линиях 123, 109 может составлять по крайней мере 50 мол. %, по крайней мере 60 мол. %, по крайней мере 70 мол. %, по крайней мере 80 мол. %, по крайней мере 90 мол. %, по крайней мере 95 мол. %, по крайней мере 97 мол. %, по крайней мере 98 мол. %, по крайней мере 99 мол. %, по крайней мере 99,9 мол. %, или по крайней мере 99,99 мол. %.

Питающий поток можно подавать через соединительную линию 109 в форсунку 103 со скоростью в интервале от приблизительно 100 кг/ч, приблизительно 450 кг/ч, приблизительно 800 кг/ч, приблизительно 1000 кг/ч, или приблизительно 1200 кг/ч до приблизительно 1350 кг/ч, приблизительно 1500 кг/ч, приблизительно 1800 кг/ч, приблизительно 2000 кг/ч, приблизительно 2200 кг/ч, приблизительно 2500 кг/ч, приблизительно 2700 кг/ч, или приблизительно 3000 кг/ч, причем пригодные интервалы включают комбинацию любых двух величин.

Количество питающего потока, которое подают в форсунку 103 через соединительную линию 109, может составлять приблизительно менее 40 мас. %, приблизительно менее 30 мас. %, приблизительно менее 25 мас. %, приблизительно менее 20 мас. %, приблизительно менее 15 мас. %, приблизительно менее 10 мас. %, приблизительно менее 7 мас. %, приблизительно менее 5 мас. %, или приблизительно менее 2 мас. %, в расчете на количество одного или более мономеров, потребляемых в реакторе 101. Например, количество питающего потока, которое подают в форсунку 103 через соединительную линию 109, может находиться в интервале от приблизительно 0,01 мас. %, приблизительно 0,1 мас. %, приблизительно 1 мас. %, приблизительно 2 мас. %, приблизительно 5 мас. %, приблизительно 10 мас. %, приблизительно 12 мас. %, приблизительно 15 мас. %, или приблизительно 17 мас. % до приблизительно 20 мас. %, приблизительно 23 мас. %, приблизительно 25 мас. %, приблизительно 27 мас. %, или приблизительно 30 мас. %, в расчете на количество одного или более мономеров, потребляемых в реакторе 101, причем пригодные интервалы включают комбинацию любых двух величин. В другом примере количество питающего потока, которое подают в форсунку 103 через соединительную линию 109, может находиться в интервале от приблизительно 0,1 мас. % до приблизительно 3 мас. %, от приблизительно 1 мас. % до приблизительно 3 мас. %, от приблизительно 1,5 мас. % до приблизительно 2,5 мас. %, от приблизительно 2 мас. % до приблизительно 4 мас. %, от приблизительно 3 мас. % до приблизительно 8 мас. %, от приблизительно 5 мас. % до приблизительно 15 мас. %, от приблизительно 10 мас. % до приблизительно 30 мас. %, от приблизительно 15 мас. % до приблизительно 25 мас. %, от приблизительно 18 мас. % до приблизительно 26 мас. %, от приблизительно 19 мас. % до приблизительно 22 мас. %, или от приблизительно 13 мас. % до приблизительно 27 мас. %, в расчете на количество одного или более мономеров, потребляемых в реакторе 101. Количество питающего потока, которое подают в форсунку 103 через соединительную линию 109, может составлять приблизительно менее 40 мас. %, приблизительно менее 30 мас. %, приблизительно менее 25 мас. %, приблизительно менее 20 мас. %, приблизительно менее 15 мас. %, приблизительно менее 10 мас. %, приблизительно менее 7 мас. %, приблизительно менее 5 мас. %, или приблизительно менее 2 мас. %, в расчете на количество одного или более мономеров, потребляемых в реакторе 101. Количество олефинов может включать олефины, которые вводят через соединительную линию 137, рециркуляционную систему 140 и/или питающий поток в соединительной линии 109. В другом примере количество питающего потока через соединительную линию 109, которое подают в форсунку 103, может находиться в интервале от приблизительно 0,1 мас. % до приблизительно 3 мас. %, от приблизительно 1 мас. % до приблизительно 3 мас. %, от приблизительно 1,5 мас. % до приблизительно 2,5 мас. %, от приблизительно 2 мас. % до приблизительно 4 мас. %, от приблизительно 3 мас. % до приблизительно 8 мас. %, от приблизительно 5 мас. % до приблизительно 15 мас. %, от приблизительно 10 мас. % до приблизительно 30 мас. %, от приблизительно 15 мас. % до приблизительно 25 мас. %, от приблизительно 18 мас. % до приблизительно 26 мас. %, от приблизительно 19 мас. % до приблизительно 22 мас. %, или от приблизительно 13 мас. % до приблизительно 27 мас. %, в расчете на количество одного или более мономеров, потребляемых в реакторе 101. В некоторых вариантах осуществления настоящего изобретения количество питающего потока через соединительную линию 109, которое подают в форсунку 103, может превышать количество одного или более мономеров, потребляемых в реакторе 101, например, в ходе ввода в эксплуатацию, в холостом режиме и/или в режиме останова.

Как показано на фиг. 1, питающий поток через соединительную линию 109 и катализатор, поступающий через соединительную линию 105 в форсунку 103, каждый может проходить через форсунку 103, не смешиваясь или не контактируя иным способом друг с другом, но вместо этого могут контактировать друг с другом внутри псевдоожиженного слоя 115. Например, при выходе из форсунки 103 катализатор и питающий поток могут смешиваться, перемешиваться, комбинироваться или иным способом контактировать друг с другом внутри псевдоожиженного слоя 115. Кроме контактирования друг с другом, при выходе из форсунки 103 катализатор и питающий поток могут смешиваться, перемешиваться, комбинироваться или иным способом контактировать с одним или более мономеров, частицами катализатора, частицами полимера, инертными газами и/или инертными жидкостями, которые могут входить в состав псевдоожиженного слоя 115 или формировать его. Хотя и не показано, можно использовать другую пригодную конструкцию форсунки, с помощью которой можно осуществлять смешивание, перемешивание, комбинирование или контактирование иным способом питающего потока, подаваемого через соединительную линию 109 в форсунку 103, и катализатора, подаваемого через соединительную линию 105 в форсунку 103, внутри форсунки 103. Также не показано, что можно использовать другую пригодную конструкцию форсунки, с помощью которой можно осуществлять смешивание, перемешивание, комбинирование или контактирование иным способом питающего потока, подаваемого через соединительную линию 109 в форсунку 103, и катализатора, подаваемого через соединительную линию 105 в форсунку 103, до подачи в форсунку 103, чтобы сформировать смесь питающего потока и катализатора, а затем эту смесь можно подавать в форсунку 103. Примеры аналогичных форсунок описаны и обсуждаются в патентах США №№5693727, 5962606, 6075101, 6211310, 6489408, 6500905 и 7989562, заявках США №№20100298493 и 20100041841, и в заявках WO/2002/038629 A2, WO/2008/042177 А1, WO/2008/042078 A1 и WO/2008/042182 А1.

Теплообменник 125 может представлять собой или включать любой аппарат или систему, способные повышать температуру питающего потока в соединительной линии 123 до температуры выше окружающей среды. Теплообменник 125 может косвенно переносить тепло из теплообменной среды к питающему потоку в соединительной линии 123. Типичные теплообменники 125 могут представлять собой или включать один или более теплообменников следующего типа: кожухотрубный, рамный пластинчатый, ребристый пластинчатый, со спиральными трубами, спиральный, с U-образными трубами, типа градирни, лопастного типа, с огневым нагревом, например с газовым нагревом, и/или байонетного типа. В одном или более вариантов, один или более теплообменников могут включать структуры для повышения поверхности (например, пластины, ребра, система нарезов, статические смесители, теплообменный насадочный материал, выступы для создания турбулентности или любые их комбинации) и т.п.

Температура катализатора в соединительной линии 105 может находиться в интервале от приблизительно -10°C, приблизительно 0°C, приблизительно 10°C, приблизительно 15°C, или приблизительно 20°C до приблизительно 30°C, приблизительно 40°C, приблизительно 50°C, приблизительно 60°C, приблизительно 70°C, приблизительно 80°, приблизительно 90°C, или приблизительно 100°C, при подаче в форсунку 103, причем пригодные интервалы включают комбинацию любых двух величин. Например, температура катализатора в соединительной линии 105 может находиться в интервале от приблизительно 15°C до приблизительно 40°C, от приблизительно 10°C до приблизительно 25°C, от приблизительно 20°C до приблизительно 30°C, от приблизительно 15°C до приблизительно 35°C, от приблизительно 20°C до приблизительно 45°C, или от приблизительно 5°C до приблизительно 40°C. В другом примере температура катализатора в соединительной линии 105 может составлять температуру окружающей среды, где эксплуатируют систему полимеризации 100. В еще одном примере температура катализатора в соединительной линии 105 может отличаться от температуры окружающей среды приблизительно на 1°C, приблизительно 3°C, приблизительно 5°C, приблизительно 7°C, приблизительно 10°C, приблизительно 12°C, приблизительно 15°C, приблизительно 17°C, или приблизительно 20°C.

Катализатор в соединительной линии 105 может представлять собой или включать катализатор или комбинацию катализаторов. Типичные катализаторы могут включать, но не ограничиваясь только ими, катализаторы Циглера-Натта, катализаторы на основе хрома, металлоценовые катализаторы и другие каталитические соединения, содержащие катализаторы с равномерно распределенными участками полимеризации с единым центром полимеризации, включая катализаторы, содержащие металлы группы 15, биметаллические катализаторы и смешанные катализаторы. Катализатор может также включать AlCl3, кобальт, железо, палладий, хром/оксид хрома или катализаторы «Филлипс». Можно использовать любой катализатор в отдельности или в комбинации с любым другим катализатором.

Типичные катализаторы Циглера-Натта описаны в патентах ЕР 0103120, ЕР 1102503, ЕР 0231102, ЕР 0703246, US RE 33683, 4115639, 4077904, 4302565, 4302566, 4482687, 4564605, 4721763, 4879359, 4960741, 5518973, 5525678, 5288933, 5290745, 5093415 и 6562905 и в заявке US No. 2008/0194780. Примеры таких катализаторов включают катализаторы, содержащие оксиды, алкоксиды и галогениды переходных металлов групп 4, 5 или 6, или оксиды, алкоксиды и галогениды соединений титана, циркония или ванадия, необязательно в комбинации с соединением магния, внутренние и/или внешние доноры электронов (спирты, простые эфиры, силоксаны и т.п.), алкил- или алкилгалогеналюминий или бор, и неорганические подложки на основе оксидов.

Пригодные хромовые катализаторы могут включать дизамещенные хроматы, такие как CrO2(OR)2, где R означает трифенилсилан или третичный полиалициклический алкил. Каталитическая хромовая система может дополнительно включать CrO3, хромоцен, силилхромат, хромилхлорид (CrO2Cl2), 2-этилгексаноат хрома, ацетилацетонат хрома (Cr(AcAc)3) и т.п. Другие не ограничивающие примеры хромовых катализаторов описаны и обсуждаются в патенте US №6989344.

Каталитическая система может включать металлоценовый каталитический компонент. Металлоценовые катализаторы в основном описаны в публикациях: 1 & 2 Metallocene-based polyolefins, под ред. John Scheirs & W. Kaminsky, John Wiley & Sons, Ltd. (2000) и G.G. Hlatky, 181 Coordination Chem. Rev. 243-296 (1999), а применение для синтеза полиэтилена в публикации: 1 Metallocene-based polyolefins 261-377 (2000). Металлоценовые катализаторы могут включать соединения типа «полусэндвич» или «сэндвич», содержащие один или более лигандов Cp (циклопентадиенильные и изолобальные циклопентадиенилу), присоединенных по крайней мере к одному атому металла групп 3-12, и одну или более уходящих групп, присоединенных по крайней мере к одному атому металла.

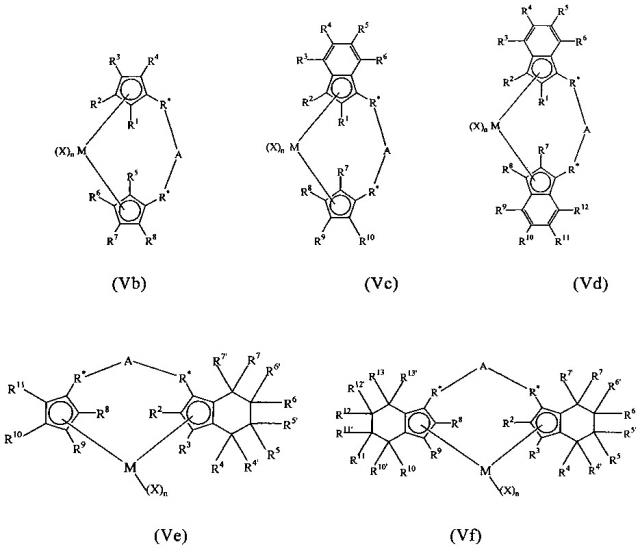

Лиганды Cp представляют собой одно или более колец или кольцевую систему (системы), по крайней мере часть которой включает замкнутые системы π-электронов, такие как циклоалкадианильные лиганды и гетероциклические аналоги. Кольцо (кольца) или кольцевая система (системы) обычно включает атомы, выбранные из атомов групп 13-16, и в некоторых вариантах осуществления настоящего изобретения атомы, входящие в состав лигандов Cp, выбирают из углерода, азота, кислорода, кремния, серы, фосфора, германия, бора, алюминия и их комбинаций, где атомы углерода составляют по крайней мере 50% атомов в цикле. Например, лиганд (лиганды) Cp можно выбрать из замещенных и незамещенных циклопентадиенильных лигандов и лигандов, изолобальных циклопентадиенилу. Неограничивающие примеры таких лигандов включают циклопентадиенил, циклопентафенантренил, инденил, бензинденил, флуоренил, октагидрофлуоренил, циклооктатетраенил, циклопентациклододецен, фенантринденил, 3,4-бензофлуоренил, 9-фенилфлуоренил, 8-Н-циклопент[а]аценафтиленил, 7-Н-дибензофлуоренил, индено[1,2-9]антрен, тиофеноинденил, тиофенофлуоренил, их гидрированные производные (например, 4,5,6,7-тетрагидроинденил или "H4 Ind"), их замещенные производные (как описано и более подробно обсуждается ниже) или их гетероциклические производные.

Атом металла «M» в составе металлоценового соединения можно выбрать из элементов групп 3-12 и группы лантаноидов, или можно выбрать из элементов групп 3-10, или из следующих элементов: Sc, Ti, Zr, Hf, V, Nb, Ta, Mn, Re, Fe, Ru, Os, Co, Rh, Ir, и Ni, или можно выбирать из элементов групп 4, 5 и 6, или из Ti, Zr или Hf, или представляет собой Hf или Zr. Окисленное состояние атома металла «M» может изменяться от 0 до +7 или может составлять +1, +2, +3, +4 или +5, или +2, +3 или +4. В результате присоединения групп к атому металла «M» образуются соединения, описанные ниже в виде структур, которые являются электронейтральными, если не указано иное. Лиганд (лиганды) Cp образуют по крайней мере одну химическую связь с атомом металла M, при этом образуется «компонент металлоценового катализатора». Cp лиганды расположены в отдалении от уходящих групп, связанных с атомом M таким образом, что они лишь в незначительной степени чувствительны к реакциям замещения/отщепления.

Компонент металлоценового катализатора может включать соединения, представленной структурой (I):

где M означает описанные выше элементы, каждый X присоединен химической связью к M, каждая группа Cp присоединена химической связью к M, а n равен 0 или целому числу от 1 до 4. В некоторых вариантах n равен 1 или 2.

Лиганды CpA и CpB в составе структуры (I) могут означать одинаковые или различные циклопентадиенильные лиганды или лиганды, изолобальные пентадиенилу, один из которых или оба могут содержать гетероатомы, или один из которых или оба могут быть замещенными группой R. Например, CpA и CpB могут быть независимо выбраны из циклопентадиенила, инденила, тетрагидроинденила, флуоренила и замещенных производных каждого из них.

Каждый CpA и CpB в составе структуры (I) независимо могут быть незамещены или замещены любым одним заместителем R или их комбинацией. Неограничивающие примеры заместителей R в структуре (I) включают водород, гидрокарбилы, низшие гидрокарбилы, замещенные гидрокарбилы, гетерогидрокарбилы, алкилы, низшие алкилы, замещенные алкилы, гетероалкилы, алкенилы, низшие алкенилы, замещенные алкенилы, гетероалкенилы, алкинилы, низшие алкинилы, замещенные алкинилы, гетероалкинилы, алкоксильные группы, низшие алкоксильные группы, арилоксигруппы, гидроксильные группы, алкилтиогруппы, (низший алкил)тиогруппы, арилтиогруппы, тио-оксигруппы, арилы, замещенные арилы, гетероарилы, аралкилы, аралкилены, алкарилы, алкарилены, галогениды, галогеналкилы, галогеналкенилы, галогеналкинилы, гетероалкилы, гетероциклы, гетероарилы, содержащие гетероатом группы, силильные группы, борилы, фосфиногруппы, фосфины, аминогруппы, амины, циклоалкилы, ацильные группы, ароильные группы, алкилтиолы, диалкиламины, алкиламидогруппы, алкоксикарбонилы, арилоксикарбонилы, карбамоилы, алкил- и диалкилкарбамоилы, ацилоксигруппы, ациламиногруппы, ароиламиногруппы и их комбинации.

Более конкретные неограничивающие примеры алкильных заместителей R в составе структуры (I) включают группы: метил, этил, пропил, бутил, пентил, гексил, циклопентил, циклогексил, бензил, фенил, метилфенил и трет-бутил и т.п., включая все их изомеры, например, трет-бутил, изопропил и т.п. Другие возможные радикалы включают замещенные алкилы и арилы, такие как, например, фторметил, фторэтил, дифторэтил, иодпропил, бромгексил, хлорбензил и гидрокарбил-замещенные металлоорганические радикалы, включая триметилсилил, триметилгермил, метилдиэтилсилил и т.п., и галогенкарбил-замещенные металлоорганические радикалы, включая трис(трифторметил)силил, метилбис(дифторметил)силил, бромметилдиметилгермил и т.п., и дизамещенные бор-содержащие радикалы, включая, например, диметилбор, и дизамещенные радикалы, содержащие элементы группы 15, включая диметиламин, диметилфосфин, дифениламин, метилфенилфосфин, радикалы, содержащие элементы группы 16, включая метоксигруппу, этоксигруппу, пропоксигруппу, феноксигруппу, метилсульфид и этилсульфид. Другие заместители R включают олефины, такие как, но не ограничиваясь только ими, олефино-ненасыщенные заместители, включая содержащие концевую виниловую группу лиганды, например, 3-бутенил, 2-пропенил, 5-гексенил и т.п. В некоторых вариантах по крайней мере две группы R, например, две соседние группы R вместе образуют кольцевую структуру, содержащую от 3 до 30 атомов, выбранных из углерода, азота, кислорода, фосфора, кремния, германия, алюминия, бора и их комбинаций. Заместитель R, такой как 1-бутанил, может также образовывать ассоциированный комплекс с элементом M.

Каждый X в составе структуры (I), указанной выше, и структур (Il)-(Va-d), указанных ниже, независимо выбирают из следующих групп: например, ионы галогена, гидриды, гидрокарбилы, низшие гидрокарбилы, замещенные гидрокарбилы, гетерогидрокарбилы, алкилы, низшие алкилы, замещенные алкилы, гетероалкилы, алкенилы, низшие алкенилы, замещенные алкенилы, гетероалкенилы, алкинилы, низшие алкинилы, замещенные алкинилы, гетероалкинилы, алкоксигруппы, низшие алкоксигруппы, арилоксигруппы, гидроксильные группы, алкилтиогруппы, (низший алкил)тиогруппы, арилтиогруппы, тиооксигруппы, арилы, замещенные арилы, гетероарилы, аралкилы, аралкилены, алкарилы, алкарилены, галогениды, галогеналкилы, галогеналкенилы, галогеналкинилы, гетероалкилы, гетероциклы, гетероарилы, содержащие гетероатом группы, силилы, борилы, фосфиногруппы, фосфины, аминогруппы, амины, циклоалкилы, ацилы, ароилы, алкилтиолы, диалкиламины, алкиламидогруппы, алкоксикарбонилы, арилоксикарбонилы, карбамоилы, алкил- и диалкилкарбамоилы, ацилоксигруппы, ациламиногруппы и их комбинации. В некоторых вариантах X означает C1-C12 алкилы, C2-C12 алкенилы, C6-C12 арилы, C7-C20 алкиларилы, C1-C12 алкоксигруппы, C6-C16 арилоксигрупп