Способ коагуляции сульфированных блок-сополимеров

Иллюстрации

Показать всеНастоящее изобретение относится к способу коагуляции сульфированного блок-сополимера из его раствора в органическом растворителе. Описан способ коагуляции сульфированного блок-сополимера из раствора, содержащего блок-сополимер и один или несколько органических растворителей, и способ включает: (а) стадию эжектирования, которая включает эжектирование раствора сополимера в или на умеренно перемешиваемую воду с образованием коагуляционной смеси, где эжектированный раствор сополимера по существу не содержит водяной пар; и вода находится при рабочем давлении и при рабочей температуре ниже ее температуры кипения; и (б) стадию выдерживания, которая включает умеренное перемешивание коагуляционной смеси, полученной на стадии (а), при давлении выдерживания и при температуре выдерживания ниже температуры кипения воды в течение периода, достаточного, чтобы по существу полностью испарить один или несколько органических растворителей. Технический результат – предложенный способ коагуляции прост при реализации и исключает или по меньшей мере уменьшает проблемы вспенивания и образования микродисперсий сульфированного блок-сополимера, которые не могут быть успешно или легко разделены с помощью обычного фильтрования или центрифугирования. 17 з.п. ф-лы, 10 ил., 1 табл., 14 пр.

Реферат

Область техники

Настоящее изобретение относится к способу отделения и коагуляции сульфированного блок-сополимера из его раствора в органическом растворителе или смеси органических растворителей, который позволяет осуществлять крупномасштабное производство. В частности способ может быть использован в качестве части метода выделения для отделения сульфированного блок-сополимера из реакционной смеси, в которой он получен. Способ удаляет органический(е) растворитель(и), а также побочные продукты и примеси, которые содержатся в реакционной смеси, и дает сульфированный блок-сополимер в виде частиц коагулированного сополимера, которые в дальнейшем могут быть высушены и могут храниться или перерабатываться.

Уровень техники

Сульфированные блок-сополимеры (СБС (SBC)) известны в данной области техники и описаны, например, в патентах США 3577357, США 3642953, США 3870841, США 4492785, США 4505827, США 5239010, США 5468574, US 5516831, США 6110616, США 7169850, США 7737224 и в публикациях WO 2008/089332 и WO 2009/137678. Как правило, СБС получают сульфированием соответствующего не-сульфированного блок-сополимера в одном или в нескольких органических растворителях с использованием сульфирующих агентов, таких как, например, триоксид серы или ацилсульфаты. Так как СБС представляют собой ценные материалы, например, для производства мембран и пленок, коагуляцию СБС из органического раствора часто осуществляют путем прямого литья раствора СБС, полученного при реакции сульфирования (см., например, патенты США 3642953, США 5468574, США 6110616, США 7169850, США 7737224, и публикации WO 2008/089332 и WO 2009/137678). Однако коагуляция раствора СБC посредством литья пленки наливом невыгодна по разным причинам. Например, метод не очень хорошо подходит для промывки после коагуляции для удаления примесей. Кроме того, хранение пленок или мембран невыгодно, так как пленки или мембраны имеют низкий насыпной вес, требуя поэтому больше упаковочного и складского пространства. Кроме того, когда мембрана или пленка должна храниться в свернутых рулонах, необходимо вставлять вкладыш между рулонными слоями, чтобы предотвратить слипание, что еще больше увеличивает расходы.

Помимо коагуляции СБС посредством литья мембраны наливом, отмечено, что СБС могут быть коагулированы за счет отпарки с водяным паром раствора СБС и затем промывкой остатка СБС, полученного таким образом, кипящей водой (см., например, патенты США 5239010, США 5516831, США 7169850 и США 7737224). Однако замечено, что отпарка водяным паром вызывает сильное вспенивание, особенно когда СБС сульфирован до высокой степени, что может сделать этот принцип работы непригодным для крупномасштабной и рентабельной коагуляции СБС.

Коагуляция не-сульфированного блок-сополимера из его раствора обычно может быть достигнута одним из трех способов. Во-первых, растворитель(и) может(гут) быть испарен(ы) путем нагревания блок-сополимера до температуры его плавления. Во-вторых, раствор может быть смешан с водяным паром, и растворитель(и) может(гут) быть испарен(ы) в циклонном испарителе или в аналогичном устройстве. В-третьих, раствор может быть предварительно смешан с паром, и смесь может быть эжектирована в или на подогретую воду для испарения растворителя(ей). Однако методы коагуляции, традиционно используемые для коагуляции не-сульфированного блок-сополимера, как установлено, непригодны для коагуляции СБС из раствора в одном или в нескольких органических растворителях.

Первый способ, как установлено, непригоден для коагуляции растворов СБС, так как СБС подвержены деградации при повышенных температурах, особенно когда раствор сополимера, который используют, представляет собой реакционную смесь, полученную при сульфировании блок-сополимера. Кроме того, СБС являются более «липкими», чем их не-сульфированные аналоги. Соответственно, когда растворитель(и) растворов СБС испаряют в циклонном испарителе или аналогичном устройстве, налипаемость СБС приводит к избыточному загрязнению оборудования, что делает второй способ непригодным для коагуляции растворов СБС. Хотя предварительное смешение раствора с водяным паром, а также эжектирование смеси в форме распыленного потока в соответствии с третьим методом способствует образованию полимерных частиц не-сульфированных блок-сополимеров, «налипаемость» СБС вызывает загрязнение эжекционных насадок при таких условиях. Кроме того, как и в случае проблем, возникающих в процессе отпарки с водяным паром, чрезмерное вспенивание имеет место, когда смесь пара и раствора СБС эжектируют в или на прогретую воду. Также отмечено, что смесь СБС, растворителя(ей) и воды имеет склонность к образованию дисперсии СБС в виде очень мелких частиц, которые не могут быть легко отделены путем фильтрования или центрифугирования. Коагулирующие агенты, которые обычно используют при коагуляции не-сульфированных аналогов, такие как, например, поливиниловый спирт и 2-этилгексанол, как установлено, неэффективны для преодоления этих проблем, возникающих в случае СБС.

Таким образом, сохраняется потребность в способе, который обеспечивает возможность коагуляции СБС. Такой способ предпочтительно должен быть простым при реализации и должен исключать или, по меньшей мере, уменьшать вышеупомянутые проблемы. Кроме того, способ предпочтительно должен быть применим для коагуляции раствора СБС, соответствующего реакционной смеси, в которой СБС получен. Также было бы желательно, чтобы способ давал СБС в такой форме, как частицы, с которыми легко работать и которые облегчают хранение и последующую переработку СБС.

Описание изобретения

Неожиданно обнаружено, что СБС можно коагулировать из раствора, содержащего СБС в одном или в нескольких органических растворителях, включая реакционные смеси, полученные в процессе сульфирования, с помощью способа, в котором раствор СБС эжектируют в или на воду при условии, что никакой водяной пар не добавляют к раствору СБС перед эжектированием, и при условии, что скорость эжектирования, а также температуру воды и конвекцию (перемешивание) контролируют и оптимизируют. Способ коагуляции, описанный в изобретении, легко реализуется и исключает или, по меньшей мере, уменьшает проблемы из-за вспенивания и образованием дисперсий, которые не могут быть успешно или легко разделены путем обычного фильтрования или центрифугирования, то есть, микродисперсий. Способ, описанный в данном случае, также удовлетворяет потребность в создании СБС в виде макрочастиц, с которыми легко работать и которые облегчают хранение и последующую переработку СБС.

В первом аспекте настоящее изобретение относится к способу коагуляции сульфированного блок-сополимера из раствора, содержащего блок-сополимер и один или несколько органических растворителей, и этот способ включает:

(а) стадию эжектирования, которая включает эжектирование раствора сополимера в или на умеренно перемешиваемую воду с образованием коагуляционной смеси, где

эжектированный раствор сополимера по существу не содержит водяного пара;

вода находится при рабочем давлении и находится при температуре ниже ее температуры кипения; и

(б) стадию выдерживания, которая включает проведение умеренного перемешивания коагуляционной смеси, полученной на стадии (а), при давлении выдерживания и при температуре выдерживания ниже температуры кипения воды в течение периода, достаточного, чтобы по существу полностью испарить один или несколько органических растворителей.

Во втором аспекте настоящее изобретение относится к способу в соответствии с вышеупомянутым первым аспектом, в котором раствор сополимера имеет концентрацию сополимера приблизительно от 8 до 140 г/л.

В третьем аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых первым и вторым аспектов, в котором раствор сополимера по существу содержит:

приблизительно от 0,5 до 30% масс. сополимера,

приблизительно от 60 до 99,5% масс. одного или нескольких органических растворителей, и

приблизительно до 10% масс. побочных продуктов и/или примесей.

В четвертом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов от первого до третьего, в котором при рабочем давлении температура кипения одного или нескольких органических растворителей находится ниже температуры кипения воды.

В пятом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов от первого до четвертого, в котором температура кипения одного или нескольких органических растворителей при атмосферном давлении составляет меньше чем 100°С.

В шестом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов от первого до пятого, в котором, по меньшей мере, один из одного или нескольких органических растворителей раствора сополимера имеет одно или несколько из приведенных ниже свойств:

i) растворитель представляет собой гидрофобный растворитель; и/или

ii) растворитель представляет собой аполярный растворитель; и/или

iii) растворитель имеет температуру кипения в интервале приблизительно от 45 до 99°C при нормальном атмосферном давлении; и/или

iv) растворитель имеет плотность самое большее 1 г/см3; и/или

v) самое большее 2 г растворителя растворяется в 1 л воды при температуре приблизительно 25°С.

В седьмом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов от первого до шестого, в котором рабочая температура на стадии (a) имеет такое значение, что один или несколько органических растворителей имеют упругость паров, которая составляет больше чем приблизительно 70% рабочего давления на стадии (a).

В восьмом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов от первого до седьмого, в котором раствор сополимера эжектируют непрерывно или периодически в виде нераспыленного потока.

В девятом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов от первого до восьмого, в котором раствор сополимера эжектируют на поверхность воды в области поверхности, имеющей низкое сдвиговое напряжение.

В десятом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов от первого до девятого, в котором раствор сополимера эжектируют со скоростью приблизительно от 0,3 до 10 м/сек.

В одиннадцатом аспекте настоящее изобретение относится к способу в соответствии с вышеупомянутым десятым аспектом, в котором раствор сополимера эжектируют со скоростью приблизительно от 0,3 до 5 м/сек.

В двенадцатом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов от первого до одиннадцатого, в котором температура выдерживания на стадии (b) ниже температуры кипения воды при давлении выдерживания, и температура выдерживания равна или больше, чем рабочая температура на стадии (a), когда давление выдерживания равно или больше, чем рабочее давление.

В тринадцатом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов от первого до двенадцатого получения коагулята сополимера, содержащего коагулированный сополимер в виде дискретных частиц гидратированного сополимера, имеющих D50 приблизительно от 185 мкм до 25 мм.

В четырнадцатом аспекте настоящее изобретение относится к способу в соответствии с вышеупомянутым тринадцатым аспектом, в котором D50 составляет приблизительно от около 300 до 600 мкм.

В пятнадцатом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов от первого до четырнадцатого, в котором сополимер имеет, по меньшей мере, один концевой блок А и, по меньшей мере, один внутренний блок B, где каждый блок А по существу не содержит сульфоновой кислоты или сульфонатных функциональных групп, и каждый блок В представляет собой полимерный блок, содержащий приблизительно от 10 до 100% мол. сульфоновой кислоты или сульфонатных функциональных групп из расчета на число мономерных звеньев в блоке В.

В шестнадцатом аспекте настоящее изобретение относится к способу в соответствии с вышеупомянутым пятнадцатым аспектом, в котором каждый блок В содержит сегменты из одного или нескольких виниловых ароматических мономеров, выбранных из полимеризованных (i) незамещенных стирольных мономеров, (ii) орто-замещенных стирольных мономеров, (iii) мета-замещенных стирольных мономеров, (iv) альфа-метилстирола, (v) 1,1-дифенилэтилена, (vi) 1,2-дифенилэтилена и (vii) их смесей.

В семнадцатом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов пятнадцать и шестнадцать, в котором сополимер имеет общую конфигурацию А-В-А, А-В-А-В-А, (А-В-А)nХ, (А-В)nХ, А-D-B-D-А, А-B-D-D-А, (А-D-В)nХ, (А-B-D)nX или их смеси, где n представляет собой целое число от 2 до приблизительно 30, и Х представляет собой остаток связующего агента, и где каждый блок D представляет собой полимерный блок, устойчивый к сульфированию, и множество блоков А, блоков В или блоков D являются одинаковыми или разными.

В восемнадцатом аспекте настоящее изобретение относится к способу в соответствии с любым из вышеупомянутых аспектов от пятнадцатого до семнадцатого, в котором сополимер содержит один или несколько блоков D, причем каждый блок D независимо выбирают из группы, включающей (i) полимеризованный или сополимеризованный сопряженный диен, выбираемый из изопрена, 1,3-бутадиена, имеющий содержание винила перед гидрированием от 20 до 80% мол., (ii) полимеризованный акрилатный мономер, (iii) кремнийорганический полимер, (iv) полимеризованный изобутилен и (v) их смеси, где любые сегменты, содержащие полимеризованный 1,3-бутадиен или изопрен, затем гидрируют.

Если специально не указано иное, все технические термины, используемые в документе, имеют значения, которые обычно подразумеваются специалистами в данной области техники.

Если специально не указано иное, определение «блок-сополимер», которое используют в документе, означает сополимер, содержащий, по меньшей мере, один отдельный блок, содержащий полимеризованные виниловые ароматические мономеры, чувствительные к сульфированию, и один или несколько отдельных блоков, которые устойчивы к сульфированию. «Устойчивый к сульфированию» в данном контексте означает, что происходит незначительное, если вообще происходит, сульфирование данного блока в условиях, традиционно применяемых для сульфирования таких блок-сополимеров, тогда как «чувствительный к сульфированию» означает, что с большой долей вероятности сульфирование произойдет в указанном(ых) блоке(ах) при таких условиях. Выражения «устойчивый к сульфированию» и «чувствительный к сульфированию», как полагают, означают то, что степень сульфирования, которая имеет место, во всех случаях выше при сульфировании чувствительного(ых) блока(ов), чем при сульфировании устойчивых блоков. Например, при сульфировании блок-сополимера степень сульфирования при сульфировании чувствительного(ых) блока(ов) составляет, по меньшей мере, приблизительно 85%, или, по меньшей мере, приблизительно 90%, или, по меньшей мере, приблизительно 95% от суммарного сульфирования блок-сополимера.

Если специально не указано иное, определение «сульфированный блок-сополимер» или «СБС», используемое в данном документе, обозначает сополимер, содержащий, по меньшей мере, один отдельный блок, содержащий полимеризованные виниловые ароматические мономеры, и этот блок сульфирован, и один или несколько отдельных блоков, которые по существу не сульфированы. «По существу не сульфированы» в данном контексте означает, что наблюдается незначительное, если вообще наблюдается, сульфирование данного блока в условиях, традиционно применяемых для сульфирования блок-сополимеров. Например, в сульфированном блок-сополимере, по меньшей мере, приблизительно 85%, или, по меньшей мере, приблизительно 90%, или, по меньшей мере, приблизительно 95% от суммарного сульфирования блок-сополимера находится в блоке(ах), содержащем(их) (чувствительный(е) к сульфированию) полимеризованные виниловые ароматические мономеры.

Если специально не указано иное, определение «раствор», используемое в данном документе, относится к жидкой, однородно диспергированной смеси на молекулярном или ионном уровне одного или нескольких веществ (растворенное вещество) в одном или нескольких жидких веществах (растворитель).

Если специально не указано иное, выражение «раствор сополимера» или «раствор СБС», используемое в данном документе, относится к жидкой, однородно диспергированной смеси на молекулярном или ионном уровне СБС в органическом растворителе или в смеси двух или нескольких органических растворителей. Кроме того, выражение «раствор сополимера» или «раствор СБС», используемое в данном документе, включает системы, в которых СБС присутствует в коллоидной форме, то есть, в виде агрегатов или мицелл, которые слишком малы для различения невооруженным глазом и которые имеют средний диаметр меньше чем приблизительно 1 мкм.

Если специально не указано иное, определение «дисперсия», используемое в данном документе, относится к системе, имеющей непрерывную жидкую фазу и, по меньшей мере, одну дисперсную фазу. Дисперсная фаза может быть составлена из твердых, мелкодисперсных частиц и/или капель жидкости. Когда дисперсная(ые) фаза(ы) состоит(ят) исключительно из капель жидкости, определение «дисперсия» в частности охватывает определение «эмульсия». Специалист в данной области техники легко поймет, что нет резких различий между дисперсиями, коллоидными или мицеллярными растворами на молекулярном уровне. Таким образом, следует понимать, что разграничение между раствором и дисперсией СБС при средних диаметрах частиц около 1 мкм, которое делается в данном случае, является произвольным и служит только для удобства описания некоторых исходных материалов рассматриваемого способа.

Если специально не указано иное, определение «микродисперсия», используемое в данном документе применительно к коагуляционной смеси, относится к системе, в которой частицы СБС преимущественно являются слишком маленькими, чтобы обеспечить промышленно реализуемое их отделение от непрерывной фазы путем фильтрования или центрифугирования. В общем случае частицы СБС такой микродисперсии имеют D50 меньше чем 150 мкм, или, более конкретно, меньше чем 100 мкм.

Если специально не указано иное, определение «D50», используемое в настоящем документе в отношении частиц СБС, относится к медианно-массовому диаметру или ММД (MMD), то есть 50% от массы СБС присутствует в виде частиц, имеющих диаметр, который равен или больше чем значение D50.

Если специально не указано иное, выражение «органический растворитель», используемое в данном документе, относится к любому химическому веществу, отличному от воды, которое представляет собой жидкость при нормальных условиях (то есть, при атмосферном давлении и при температуре 25°C) и которое используют для растворения СБС или для разбавления раствора СБС, включая органические растворители, применяемые для стабилизации раствора СБС, например, за счет снижения температуры замерзания. Сами по себе жидкие химические вещества исключают из определения «органический растворитель» при условии, что эти химические вещества являются реагентами в процессе сульфирования или неизбежно образуются в качестве побочных продуктов. Например, изобутиратный сложный эфир может образовываться, когда изобутирилсульфат используют в качестве сульфирующего агента при получении СБС, а реакционную смесь гасят с помощью спирта. Когда такую реакционную смесь используют в рассматриваемом способе, выражение «органический растворитель» не будет охватывать изобутиратный эфир и остаточные количества гасящего спирта.

Если специально не указано иное, определение «гидрофобный», используемое в данном документе, как полагают, выражает то, что растворитель или полимерный блок, охарактеризованные таким образом, отталкивают воду или, по меньшей мере, не растворяются в воде в значительной степени. Что касается именно органических растворителей, то конкретный растворитель, как понимают, является гидрофобным, если при нормальных условиях (атмосферное давление, приблизительно 25°C) после смешения растворителя (умеренное перемешивание, например, встряхивание руками) с равным объемом воды наблюдаются отдельные фазы.

Если специально не указано иное, определение «аполярные» используемое в документе для органических растворителей, как подразумевают, выражает то, что растворитель, охарактеризованный таким образом, имеет дипольный момент µ самое большее 1 Дж/см3.

Если специально не указано иное, выражение «по существу не содержащий водяного пара», используемое в данном документе в отношении эжектированного потока раствора СБС, как подразумевают, выражает то, что никакого постороннего пара не добавлено в раствор СБС перед эжектированием.

Если специально не указано иное, выражение «по существу полностью», которое используют в данном документе в связи с испарением органического(их) растворителя(ей) на стадии (b) способа, как подразумевают, означает, что самое большее остаточные количества растворителя(ей) присутствуют в коагуляционной смеси. Для специалиста в данной области техники будет понятно, что любые остаточные количества растворителя(ей) предпочтительно должны быть ниже уровня, который требуется, чтобы продукт был классифицирован как опасный материал. Как правило, такие остаточные количества будут составлять самое большее приблизительно 1% масс., или самое большее приблизительно 0,1% масс., или меньше чем приблизительно 0,05% масс. растворителя(ей) из расчета на массу продукта.

Если специально не указано иное, выражение «побочные продукты и примеси», используемое в документе применительно к раствору СБС, как подразумевают, охватывает все химические вещества, отличные от СБС и органического(их) растворителя(ей), но которые обычно присутствуют в сырой реакционной смеси, полученной после сульфирования блок-сополимера. Специалисту в данной области техники будет понятно, что такие побочные продукты и примеси, в частности, включают остаточные количества неизрасходованных реагентов, используемых в реакции сульфирования, продукты, образованные из таких реагентов, отличные от СБС, а также примеси, обычно связанные с реагентами, блок-сополимерным исходным материалом и органическим(и) растворителем(ями).

Если специально не указано иное, определение «нераспыленный», используемое в документе в отношении эжектированного потока раствора сополимера, как подразумевают, выражает то, что поток находится в форме связанного потока жидкости и по существу не содержит капель или брызг.

Если специально не указано иное, определение «приблизительно», используемое в документе с абсолютными числовыми значениями, как подразумевают, указывает на то, что соответствующее значение может меняться, например, на ±2%, или более конкретно на ±1,5%, или, в частности, на ±1%. Например, ссылка на величину «приблизительно 97°С» наряду с другими включает значения [97+(97×0,02)] 98,9°С, и более конкретно [97+(97×0,015)] 98,5°C, и, в частности [97+(97×0,01)] 98°С.

Если специально не указано иное, определение «приблизительно», используемое в документе применительно к значениям верхней и нижней границы числового интервала, как подразумевают, указывает на то, что граничное значение соответствующего интервала может меняться, например, на ±2%, или больее конкретно на ±1,5%, или, в частности, на ±1% от соответствующего интервала. Например, ссылка на интервал «приблизительно от 1 до 15% масс.» наряду с другими значениями включает интервалы от [1-(14×0,02)] 0,7% масс. до [15+(14×0,02)] 15,3% масс., более конкретно включает интервалы от [1-(14×0,015)] 0,8% масс. до [15+(14×0,02)] 15,2% масс., и, в частности, интервалы от [1-(14×0,01)] 0,9% масс. до [15+(14×0,01)] 15,1% масс. Для специалиста в данной области техники будет понятно, что значения нижней и верхней границ интервала могут меняться независимо друг от друга, то есть как значение нижней границы интервала, так и значение верхней границы интервала увеличиваются или уменьшаются на соответствующий процент, или любое одно из значений нижней и верхней границ интервала увеличивается, а другое уменьшается. Однако следует понимать, что логика и осуществимость с технической точки зрения могут ограничивать колебания граничных значений интервала. Например, будет понятно, что раствор СБС, который содержит СБС в комбинации с вплоть до приблизительно 99% масс. органического(их) растворителя(ей), не может состоять из растворителя(ей), то есть растворитель(и) не может(гут) достигать до 100% масс. раствора СБС.

Если специально не указано иное, определение «гидратированные», используемое в документе относительно частиц сополимера, относится к СБС в виде макрочастиц, которые абсорбировали значительное количество воды.

Определение «л.с.» (лошадиная сила), используемое в документе, относится к механическим лошадиным силам (также сокращенно л.с.), то есть 1 л.с. = 550 фут×фунт-сила/сек.

Если специально не указано иное, определение «молекулярная масса», используемое в документе применительно к полимеру или к его блоку, относится к среднечисленной молекулярной массе.

Выражение «стирол-эквивалентная молекулярная масса», используемое в документе и относящееся к блоку блок-сополимера, означает молекулярную массу соответствующего блока, которая измерена с помощью гельпроникающей хроматографии, откалиброванной по набору полистирольных стандартов.

Понятие «ИОЕ» («IEC»), используемое в документе, означает ионообменную емкость, указанную в виде моль-эквивалента (м-экв) сульфонатных групп на один грамм (г) СБС.

Если специально не указано иное, обозначение «% масс.», используемое в документе, означает число массовых частей мономера на 100 массовых частей полимера из расчета на сухую массу, или число массовых частей ингредиента на 100 массовых частей конкретной композиции.

Если специально не указано иное, обозначение «% об.», используемое в документе, означает число объемных частей одной или нескольких жидкостей на 100 объемных частей жидкой смеси.

Выражение «рабочие условия» используют в документе как обобщенную ссылку на условия по давлению и температуре на стадии эжектирования.

Выражение «рабочее давление» используют в документе в качестве ссылки на давление паровой фазы в резервуаре или в реакторе, содержащем воду и принимающем эжектированный раствор СБС во время стадии эжектирования (а).

Выражение «рабочая температура» используют в документе в качестве ссылки на температуру воды во время стадии эжектирования (а).

Выражение «условия выдерживания» используют документе как обобщенную ссылку на условия по давлению и температуре во время стадии выдерживания.

Выражение «давление выдерживания» используют в документе в качестве ссылки на давление паровой фазы в резервуаре или реакторе, содержащем коагуляционную смесь во время стадии выдерживания (b).

Выражение «температура выдерживания» используют в документе в качестве ссылки на температуру коагуляционной смеси во время стадии выдерживания (b).

Что касается всех интервалов, раскрытых в документе, то такие интервалы, как подразумевают, включают любую комбинацию упомянутых верхних и нижних границ, даже если конкретная комбинация не приведена в явном виде.

Все публикации, патентные заявки и патенты, упомянутые в документе, включены посредством ссылки во всей их полноте. В случае противоречия настоящее описание, включая определения, как подразумевают, имеет преимущественную силу.

Краткое описание чертежей

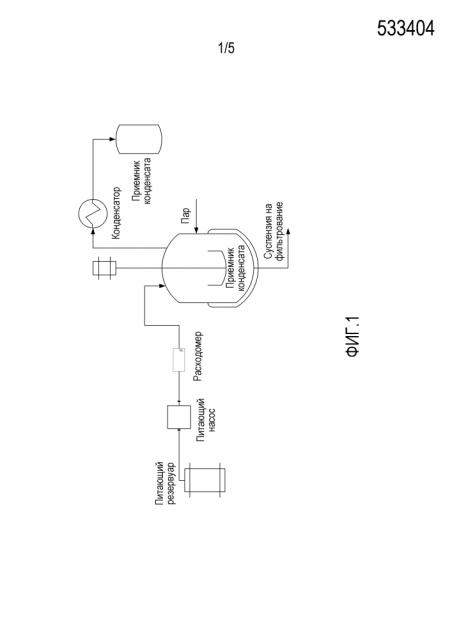

ФИГ. 1 иллюстрирует установку, подходящую для проведения процесса коагуляции.

ФИГ. 2а и 2b иллюстрируют внешний вид гидратированных, преимущественно сферических, частиц СБС, имеющих D50 приблизительно 1/8 дюйма (0,32 см), полученных в соответствии со способом, описанным в настоящем документе. ФИГ. 2b представляет собой увеличенный участок ФИГ. 2а.

ФИГ. 3а-3f иллюстрируют внешний вид частиц СБС до сушки и после сушки в течение 2, 3, 4, 5 и 6 часов соответственно.

ФИГ. 4 показывает эффективность сушки (потерю массы образцами СБС) при использовании вакуумной печи при 65°С и при 20 дюйм рт. ст. (508 мм рт. ст.) и при использовании печи с принудительной циркуляцией при 43°С.

Описание вариантов осуществления

В документе раскрыто подробное описание вариантов осуществления рассматриваемого способа; однако следует понимать, что раскрытые варианты осуществления приведены только в качестве примеров способа и что способ может быть реализован в различных и альтернативных формах раскрытых вариантов осуществления. Следовательно, конкретные структурные и функциональные детали, которые рассмотрены в вариантах осуществления, описанных в документе, не должны толковаться как ограничивающие, а только в качестве обоснования для формулы изобретения и в качестве типичного обоснования для указаний специалисту в данной области техники в целях разнообразного использования данного способа.

Способ, раскрытый в данном документе, обычно включает стадию эжектирования (а) и стадию выдерживания (b). Во время стадии эжектирования (а) раствор, содержащий в СБС и один или несколько органических растворителей, который по существу не содержит водяного пара, эжектируют в или на умеренно перемешиваемую воду, при этом вода находится при рабочем давлении и при рабочей температуре, которая ниже температуры кипения воды при рабочем давлении.

Концентрация СБС в растворе СБС обычно не является критической с точки зрения коагуляции СБС, а скорее регулируется такими факторами, как природа СБС и органического(их) растворителя(ей) и экономика процесса. С учетом экономики процесса использование более концентрированных растворов, как правило, предпочтительнее. Однако при концентрациях выше лимитирующей концентрации СБС в органическом(их) растворителе(ях) раствор может становится высоковязким или может желироваться, и такие желирование или высокая вязкость могут помешать контролируемому эжектированию раствора СБС и могут повысить риск загрязнения и риск возникновения плохой дисперсии раствора СБС. Лимитирующая концентрация конкретного СБС в конкретном органическом растворителе или смеси растворителей и оптимальная концентрация СБС могут быть легко определены специалистом в данной области техники с помощью рутинных опытов.

В некоторых вариантах осуществления настоящего способа раствор СБС имеет концентрацию СБС приблизительно от 8 до 140 г/л. В некоторых конкретных аспектах этих вариантов осуществления минимальная концентрация составляет, по меньшей мере, приблизительно 20 г/л, или, по меньшей мере, приблизительно 35 г/л, или, по меньшей мере, приблизительно 50 г/л. В других конкретных аспектах этих вариантов осуществления максимальная концентрация составляет самое большее 130 г/л, или составляет самое большее 120 г/л, или составляет самое большее 110 г/л. Соответственно в некоторых конкретных аспектах концентрация СБС в растворе СБС находится в интервале приблизительно от 20 до 140 г/л, или приблизительно от 35 до 140 г/л, или приблизительно от 50 до 140 г/л. В других конкретных аспектах концентрация СБС в растворе СБС находится в интервале от 8 г/л до приблизительно 130 г/л, или приблизительно от 20 до 130 г/л, или приблизительно от 35 до 130 г/л, или приблизительно от 50 до 130 г/л. В других конкретных аспектах концентрация СБС в растворе СБС находится в интервале от 8 г/л до приблизительно 120 г/л, или приблизительно от 20 до 120 г/л, или приблизительно от 35 до 120 г/л, или приблизительно от 50 до 120 г/л. В других конкретных аспектах концентрация СБС в растворе СБС находится в интервале от 8 г/л до приблизительно 110 г/л, или приблизительно от 20 до 110 г/л, или приблизительно от 35 до 110 г/л, или приблизительно от 50 до 110 г/л.

Природа органического растворителя или органических растворителей, присутствующих в растворе СБС, может меняться в широких пределах. Часто природа органического растворителя или растворителей будет определяться по соображениям экономики и безопасности процесса, а также по экологическим соображениям. Например, с точки зрения экономики процесса органический(е) растворитель(и) предпочтительно представляет(ют) собой растворитель(и), используемый(е) при полимеризации блок-сополимера, и/или растворитель(и), который(е) используют для проведения сульфирования, которое дает СБС. С учетом экономики процесса и стабильности при хранении раствора СБС может быть желательным также, чтобы органический(е) растворитель(и) включал(и) растворители, которые понижают точку замерзания (плавления) раствора СБС или которые регулируют вязкость раствора СБС. Более того, с точки зрения экономики процесса и экономики хранения, желательно, чтобы органический растворитель или растворители был(и) способен(ны) растворять большие количества СБС, то есть образовывать раствор СБС, который имеет высокую концентрацию СБС. В случае смесей органических растворителей включенные органические растворители должны смешиваться друг с другом при используемом соотношении. Другие факторы, которые могут повлиять на выбор растворителя(ей), включают безопасность растворителя(ей). Желательно, чтобы включенный(е) органический(е) растворитель(и) был(и) безопасным(и) в обращении и не создавал(и) риски для здоровья, экологии и технологии. Специалисту в данной области техники будет понятно, тем не менее, что рассмотрение экономики процесса, безопасности и экологических факторов практически не означает успеха раскрытой методики коагуляции.

В некоторых вариантах осуществления температура кипения одного или нескольких органических растворителей в растворе СБС при рабочем давлении ниже температуры кипения воды при рабочем давлении. Специалисту в данной области техники будет понятно, что температура кипения смеси органических растворителей не обязательно совпадает с температурой кипения наиболее низкокипящего компонента смеси растворителей. Соответственно следует иметь в виду также, что надлежащей температурой кипения является температура кипения смеси органических растворителей, которые присутствуют в растворе СБС, когда раствор СБС содержит два или несколько органических растворителей. В некоторых конкретных аспектах этих вариантов осуществления температура кипения органического(их) растворителя(ей) при рабочем давлении, по меньшей мере, приблизительно на 3°C ниже чем температура кипения воды при рабочем давлении. В других вариантах осуществления температура кипения органического(их) растворителя(ей) при рабочем давлении, по меньшей мере, приблизительно на 5°С, или, по меньшей мере, приблизительно на 7°С, или, по меньшей мере, приблизительно на 10°С ниже чем температура кипения воды при рабочем давлении.

В других вариантах осуществления температура кипения растворителя или, в случае двух или нескольких растворителей, температура кипения смеси растворителей, при атмосферном давлении ниже 100°С. В некоторых конкретных аспектах этих вариантов осуществления температура кипения органического(их) растворителя(ей) при атмосферном давлении, по меньшей мере, приблизительно на 3°C ниже чем температура кипения воды при атмосферном давлении. В других вариантах осуществления температура кипения органического(их) растворителя(ей) при атмосферном давлении, по меньшей мере, приблизительно на 5°С, или, по меньшей мере, приблизительно на 7°С, или, по меньшей мере, приблизительно на 10°С ниже температуры кипения воды при атмосферном давлении.

Температуры кипения воды и одного или нескольких органических растворителей при рабочем давлении или при атмосферном давлении могут быть легко определены специалистом в данной области техники либо экспериментально, либо с использованием данных и методов расчета, которые известны специалисту в данной области техники и находятся в стандартной справочной литературе, такой как, например, в публикации «The Properties of Gases and Liquids», Bruce E. Poling, John M. Prausnitz, и John P. O’Connell; McGraw-Hill Publishing Company, 5th edition (2000). Для определения температуры кипения одного или нескольких органических растворителей при ра