Устройство для предотвращения или ограничения разлива жидкости из повреждённой ёмкости (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к области машиностроения, конкретно - к устройствам для предотвращения или ограничения разлива опасных и неопасных жидкостей из поврежденных емкостей, предназначенных для их хранения и/или транспортировки, и направлена на уменьшение вероятности возникновения техногенных аварий (пожара, разлива химически опасной жидкости и т.п.). Устройство для предотвращения или ограничения разлива жидкостей из поврежденной емкости (1) выполнено в виде охватывающего емкость кожуха (2) в виде мешка из прочного гибкого материала непроницаемого для содержащейся в емкости жидкости. В первом варианте кожух (2) охватывает емкость (1) c по крайней мере одним зазором (X), выполненным между кожухом (2) и стенкой (3) емкости (1), с возможностью вытекания жидкости в зазор (X) и со складками (4), выполненными с возможностью их расправления при повреждении емкости (1) и увеличения внутреннего объема кожуха. Во втором варианте кожух (2) охватывает емкость со складками (4), выполненными с возможностью их расправления при повреждении емкости и увеличения внутреннего объема кожуха (2). В третьем варианте кожух (2) охватывает емкость (1) c по крайней мере одним зазором (X), выполненным между кожухом (2) и стенкой (3) емкости (1), с возможностью вытекания жидкости в зазор (X). Технический результат: расширение технических возможностей, повышение надежности, безопасности при эксплуатации емкостей с жидкостями, разлив которых сопровождается нежелательными последствиями (техногенной аварией, материальным ущербом и т.п.). 3 н. и 13 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области машиностроения, к устройствам для предотвращения или ограничения разлива жидкостей из поврежденных емкостей (за пределы устройства), предназначенных для их хранения или транспортировки, в результате которого в зависимости от вида содержащейся в емкости жидкости может возникнуть: пожар, химическое загрязнение окружающей среды и другие нежелательные последствия.

В частности, изобретение может быть использовано для топливных баков боевой техники и других транспортных средств, для емкостей с горючими, взрывоопасными, химически опасными жидкостями, а также для емкостей с неопасными жидкостями, разлив которых за пределы емкости нежелателен (например, разлив воды из емкости и попадание воды на ценное оборудование или материалы, приводящий к поломке оборудования, материальному ущербу и т.п.).

Предотвращение разлива топлива из топливных баков при поражении боевой техники особо актуально, т.к. одной из причин возгорания боевой техники является разрушение топливных баков от гидроударов, разбрызгивание топлива при пробитии баков [1, с. 111-112].

Известны топливные баки с наружным полимерным слоем, предотвращающим вытекание топлива из мест поражения, в том числе в результате гидроудара [1, с. 112].

Известен протестированный пожаробезопасный топливный бак (патент РФ №117861, приоритет от 09.12.2011 г.) [2], представляющий собой резервуар, имеющий снаружи оболочку с эффектом самозатягивания пробоин, предохраняющую топливо от вытекания при механическом поражении бака, с нанесенным поверх самозатягивающейся оболочки огнезащитным покрытием, предохраняющим бак от воздействия открытого огня.

Известна емкость для хранения или транспортировки горючих и/или взрывоопасных жидких материалов (патент EA №000356, приоритет от 03.06.1997 г.) [3], содержащая корпус с заливочной горловиной и наружное защитное покрытие, состоящее из 3-х слоев, первый из которых выполнен из эластичного полимерного самозатягивающегося материала и закреплен на корпусе емкости посредством клеевого соединения, второй - из теплоизолирующего материла на основе стеклянных и базальтовых волокон, а третий - из огнезащитного материала, причем второй слой связан с первым и третьим слоями с помощью механических соединительных элементов.

Приведенные аналоги обладают общим недостатком - имеют сложную технологию изготовления и нанесения полимерного покрытия.

Известен мягкий топливный бак для летательного аппарата (патент РФ №61679, приоритет от 15.12.2006 г.) [4], содержащий параллелепипедную оболочку, выполненную из упругодеформируемого полимера типа резины. Оболочка снаружи оклеена прорезиненной капроновой тканью, на которую по наружной поверхности верхней и прилегающих боковых стенок оболочки нанесено светоозоностойкое покрытие, при этом внутри оболочки размещены металлические обручи, обеспечивающие поддержание параллелепипедной формы оболочки.

Бак за счет упругодеформируемой оболочки имеет большую стойкость к гидроудару. Недостатком этого бака является отсутствие защиты от вытекания топлива при пробитии стенок поражающими элементами, а также отсутствие теплоизоляции.

Известен топливный бак (патент РФ №2111869, приоритет от 30.12.1993 г.) [5], содержащий стойкую к воздействию давления композитную панель, имеющую внутренний армированный волокном слой, наружный армированный волокном слой и упрочняющую сердцевину, расположенную между ними и изготовленную из материала, который дробится при высоком давлении, предотвращая создание напряжений и тем самым ограничивая ударное повреждение в наружном слое композитной панели.

Недостатками этого бака является отсутствие защиты от вытекания топлива при пробитии стенок поражающими элементами, высокая стоимость композитных панелей, а также отсутствие теплоизоляции.

Известны броневые отсеки для топлива [1, с. 111] с отделением топлива в заброневом пространстве прочной броневой перегородкой толщиной 15…30 мм для обеспечения пожаро- и взрывобезопасности танка.

Первый недостаток данного устройства заключается в том, что броневые топливные отсеки толщиной 15…30 мм имеют большую массу.

Второй недостаток заключается в уменьшении объема топливного бака. При пробитии бака поражающими элементами в результате гидроудара происходит разрушение не только бака, но и топливного отсека. Поэтому для сохранения герметичности отсека необходима либо значительная толщина стенок отсека (15…30 мм), которую выбирают из условия обеспечения стойкости к гидроудару, либо разгрузка сварных соединений стенок отсека (т.е. дополнительное усложнение конструкции отсека), либо необходимо обеспечить воздушные зазоры между топливным баком и стенками отсека, что связано с потерей полезного объема топливного отсека. Упрощение формы бака (для его вхождения в проем отсека при установке) дополнительно уменьшает объем топливного бака.

Третий недостаток заключается в усложнении сборки машины при наличии броневых топливных отсеков в связи с разделением внутреннего объема машины стенками отсеков.

Известен топливный бак транспортного средства, выбранный в качестве прототипа (патент РФ №2243108, приоритет от 21.03.2003 г.) [6], расположенный в пассажирском салоне на полу кузова, содержащий герметичный корпус, снабженный составной наливной трубой с заливной горловиной, смонтированной на боковой поверхности кузова, и составной воздухоотводящей трубкой, выходной срез которой подключен к заливной горловине, при этом по крайней мере наливная труба и воздухоотводящая трубка охвачены устройством, обеспечивающим отвод топлива из пассажирского салона под пол кузова транспортного средства, которое выполнено в виде кожуха из эластичного герметичного огнестойкого, не проницаемого для углеводородов топлива материала, имеющего замкнутое поперечное сечение, причем по меньшей мере часть кожуха имеет возможность раскрываться и закрываться с помощью замка-молнии, при этом кожух снабжен устройством для отвода топлива и его паров под пол кузова; корпус топливного бака может быть помещен в эластичный герметичный огнестойкий кожух в виде мешка из материала, не проницаемого для углеводородов топлива, причем по меньшей мере часть кожуха имеет возможность раскрываться и закрываться с помощью замка-молнии, при этом на оболочке по крайней мере одного из кожухов смонтированы сливные направляющие, сопряженные со сливными отверстиями, выполненными в полу кузова; полости кожухов могут сообщаться между собой.

Первый недостаток топливного бака заключается в его ненадежности при аварии (столкновении транспортного средства с преградой), т.к. при деформации бака, эластичный (т.е. не обладающий высокой прочностью и стойкостью к порезам) кожух может порваться об острые кромки смятого бака или острые элементы конструкции самого транспортного средства, что может привести к утечке топлива и возникновению пожара. Наличие замка-молнии на эластичном кожухе также снижает надежность устройства, т.к. замок-молния может «разойтись», например, от разрывного усилия, возникающего при деформации бака (при увеличении габаритного размера бака в перпендикулярном направлении по отношению к линии разъема замка-молнии).

Второй недостаток топливного бака - пожароопасность, т.к. высока вероятность утечки топлива из разгерметизированного топливного бака под остановившееся после аварии транспортное средство через сливные отверстия, выполненные в полу кузова, что может вызвать возгорание транспортного средства.

Третий недостаток топливного бака заключается в невозможности его применения для боевых машин, так как пробитие эластичного кожуха и бака ниже уровня топлива поражающими элементами, разрушение бака от гидроудара (обычно по сварным швам, которые имеются и в нижней части бака) приведут к немедленной утечке топлива, после чего может возникнуть пожар. В некоторых случаях пробития бака выше уровня топлива возможен взрыв паровоздушной смеси [7], при котором произойдет разрушение эластичного (непрочного) кожуха с интенсивным развитием пожара.

Четвертый недостаток топливного бака заключается в отсутствии теплоизоляции бака.

Задачей настоящего изобретения является создание устройства для предотвращения или ограничения разлива жидкости из поврежденной емкости (бака, канистры, цистерны, резервуара и т.п.), обеспечивающего уменьшение вероятности возникновения техногенной аварии (пожара, разлива химически опасной жидкости и т.п.).

Технический результат изобретения заключается в расширении технических возможностей, повышении надежности устройства для предотвращения или ограничения разлива жидкости из поврежденной емкости, повышении безопасности при эксплуатации емкостей с опасными и неопасными жидкостями, разлив которых сопровождается нежелательными последствиями (техногенной аварией, материальным ущербом и т.п.).

Под опасными жидкостями преимущественно понимаются горючие, взрывоопасные и химически опасные жидкости.

Для достижения технического результата устройство для предотвращения или ограничения разлива жидкости из поврежденной емкости по первому варианту, выполненное в виде охватывающего емкость кожуха, например, в виде мешка из материала, непроницаемого для содержащейся в емкости жидкости, согласно изобретению кожух выполнен из прочного гибкого материала, охватывает емкость с по крайней мере одним зазором, выполненным между кожухом и стенкой емкости, с возможностью вытекания жидкости в зазор, при этом кожух охватывает емкость со складками, выполненными с возможностью их расправления при повреждении емкости и увеличения внутреннего объема кожуха.

Устройство для предотвращения или ограничения разлива жидкости из поврежденной емкости по второму варианту, выполненное в виде охватывающего емкость кожуха, например, в виде мешка из материала, непроницаемого для содержащейся в емкости жидкости, согласно изобретению кожух выполнен из прочного гибкого материала, охватывает емкость со складками, выполненными с возможностью их расправления при повреждении емкости и увеличения внутреннего объема кожуха.

Устройство для предотвращения или ограничения разлива жидкости из поврежденной емкости по третьему варианту, выполненное в виде охватывающего емкость кожуха, например, в виде мешка из материала, непроницаемого для содержащейся в емкости жидкости, согласно изобретению кожух выполнен из прочного гибкого материала, охватывает емкость с по крайней мере одним зазором, выполненным между кожухом и стенкой емкости, с возможностью вытекания жидкости в зазор.

Кроме того, на кожухе по каждому варианту может быть закреплена по крайней мере одна противоосколочная панель.

Кроме того, между емкостью и кожухом по первому и третьему вариантам могут быть установлены промежуточные элементы.

Кроме того, кожух по каждому варианту может быть выполнен с возможностью подачи между кожухом и емкостью вещества, нейтрализующего опасную жидкость, вытекающую из емкости, и/или огнетушащего вещества.

Кроме того, складки по первому и второму вариантам могут быть соединены между собой малопрочными связями.

Кроме того, материал кожуха по каждому варианту может быть выполнен в виде комбинации слоев с разными свойствами, например из теплоизолирующего материала, огнестойкой ткани, химически инертной ткани и т.п., причем по крайней мере один слой выполнен из прочной ткани.

Заявленные технические признаки существенны, так как они влияют на достигаемый технический результат.

При изучении других технических решений в данной области техники признаки, отличающие заявленное устройство, не были выявлены.

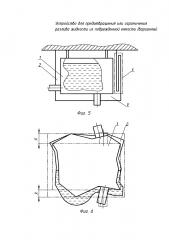

Сущность вариантов изобретения поясняется чертежами:

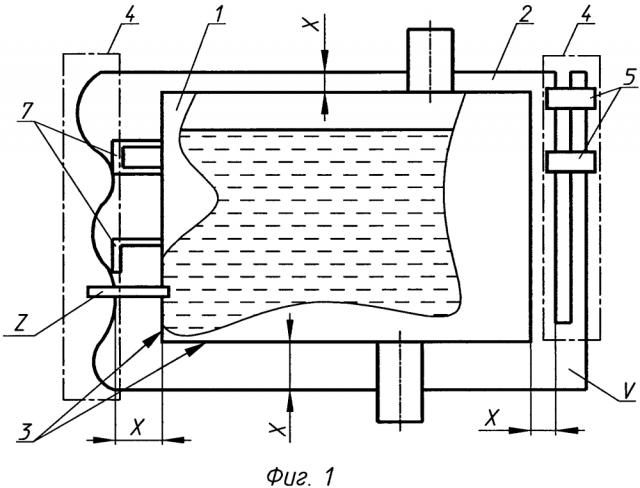

на фиг. 1 изображено устройство для предотвращения или ограничения разлива жидкости из поврежденной емкости по первому варианту, выполненное со складками и с зазором между кожухом и стенкой емкости;

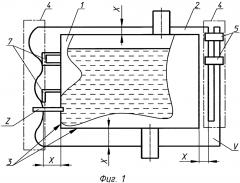

на фиг. 2 изображено устройство для предотвращения или ограничения разлива жидкости из поврежденной емкости по второму варианту, выполненное со складками;

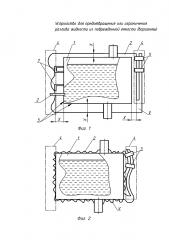

на фиг. 3 изображено устройство для предотвращения или ограничения разлива жидкости из поврежденной емкости по третьему варианту, выполненное с зазором между кожухом и стенкой емкости;

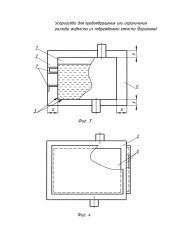

на фиг. 4 изображен вариант крепления противоосколочных панелей на кожухе;

на фиг. 5 изображен вариант исполнения устройства с закреплением кожуха по периметру проема для емкости;

на фиг. 6 изображена работа устройства при смятии емкости;

на фиг. 7 изображена работа устройства при пробитии емкости.

Устройство для предотвращения или ограничения разлива жидкости из поврежденной емкости по каждому из вариантов (фиг. 1, 2, 3) выполнено в виде охватывающего емкость 1 кожуха 2 в виде мешка из материала, непроницаемого для содержащейся в емкости жидкости.

Непроницаемость материала кожуха может быть обеспечена, например, нанесением на проницаемый прочный материал (например, арамидную ткань и т.п.) по крайней мере с одной стороны непроницаемого покрытия (краски) или, например, применением материала, содержащего слои, например, из прорезиненной ткани, полиэтилена, резины, полиуретана и т.п.

Для химически агрессивных жидкостей (например, кислот) может быть применен слой кислотостойкой ткани 06С22-КВ или кислотощелочестойкой резины.

Кожух 2 выполнен из прочного гибкого материала. В качестве такого материала может быть использована арамидная ткань, имеющая высокую прочность, стойкость к порезам, при этом обладающая гибкостью.

По первому варианту (фиг. 1) кожух 2 охватывает емкость 1 с зазором X между кожухом 2 и стенкой 3 емкости 1 с возможностью вытекания жидкости из поврежденной (деформированной и разгерметизированной или только разгерметизированной) емкости 1 в зазор X. Кожух 2 охватывает емкость 1 со складками 4, выполненными с возможностью их расправления при повреждении (деформации и/или разгерметизации) емкости 1 и увеличения внутреннего объема V кожуха 2 для размещения емкости 1 и удержания жидкости.

По второму варианту (фиг. 2) кожух 2 охватывает емкость 1 со складками 4, выполненными с возможностью их расправления при повреждении (деформации и/или разгерметизации) емкости 1 и увеличения внутреннего объема V кожуха 2 для размещения емкости 1 и удержания жидкости.

По третьему варианту (фиг. 3) кожух 2 охватывает емкость 1 с зазором X между кожухом 2 и стенкой 3 емкости 1, с возможностью вытекания жидкости из поврежденной (деформированной и разгерметизированной или только разгерметизированной) емкости 1 в зазор X.

По первому и третьему вариантам при наличии нескольких зазоров зазор X может быть разным по величине с каждой из сторон емкости 1.

По первому и третьему вариантам для емкостей, которые могут быть разгерметизированы (повреждены) сквозным пробитием поражающим элементом Z (фиг. 1), зазор X выполнен по меньшей мере со стороны, где возможно пробитие емкости. В этом случае зазор X необходим для вытекания жидкости. Для емкостей, которые могут получить повреждения в виде деформации (смятия в дорожно-транспортном происшествии, далее - ДТП; раздутия емкости от гидроудара с выпучиванием стенок), зазор X между кожухом и емкостью необходим для исключения разрыва кожуха от увеличения габаритного размера деформированной емкости. Дополнительно, при необходимости, зазор служит для теплоизоляции и может служить для повышения баллистической защиты емкости (при использовании в качестве одного из слоев кожуха баллистической, например арамидной, ткани). В местах, где сквозное пробитие маловероятно (например, нижняя стенка емкости) или невозможно, а также невозможна деформация и нет необходимости в теплоизоляции, зазор служит для дополнительного увеличения внутреннего объема V кожуха 2. При этом объем V может быть больше или равен объему емкости 1, что даже при полном вытекании жидкости из емкости исключает ее утечку из кожуха.

По первому и второму вариантам (фиг. 1, 2) складки 4 могут быть сформированы определенным образом и соединены малопрочными связями 5 (например, текстильными застежками - «липучками») для компактности, как показано справа на фиг. 1 и 2. Складки 4 могут располагаться свободно, как показано слева на фиг. 1 и 2.

Кожух 2 может охватывать емкость 1 с зазором X и при этом иметь складку 4, как показано на фиг. 1, - у левой и правой стенки емкости или может быть выполнен только со складкой 4, как показано на фиг.2, или только с зазором X, как показано на фиг.3.

На кожухе 2 по каждому варианту (фиг. 4) могут быть закреплены (например, вложены в карманы, пришитые к кожуху 2) противоосколочные панели 6. Панели 6 могут быть металлическими, керамическими, из сверхвысокомолекулярного полиэтилена (СВМПЭ), композитными и т.п.

Между емкостью 1 и кожухом 2 по первому и третьему вариантам могут быть установлены промежуточные элементы 7 (фиг. 1, 3).

Элементы 7 могут быть, например, в виде металлических скоб, пластин или резиновых прокладок, упругих элементов и т.п.

Элементы 7 при их пробитии поражающими элементами не препятствуют вытеканию жидкости из емкости через боковой зазор X во внутрь кожуха.

Кожух 2 по каждому варианту может быть выполнен с возможностью подачи между кожухом 2 и емкостью 1 вещества, нейтрализующего опасную жидкость, вытекающую из емкости, и/или огнетушащего вещества.

Например, вещество может быть химически нейтрализующее - при нахождении в емкости химически опасного вещества; может быть огнетушащее - при нахождении в емкости горючего вещества. В качестве нейтрализующего, например, от этиленимина может быть применен 25% водный раствор аммиака, а качестве огнетушащего вещества, например, может использоваться хладон. Так как химически опасные жидкости могут быть и пожароопасными, не исключается подача как нейтрализующего, так и огнетушащего вещества. Подача вещества осуществляется по сигналу быстродействующей системы пожаротушения и/или системы нейтрализации химически опасного вещества.

Материал кожуха по каждому варианту может быть выполнен в виде комбинации слоев с разными свойствами, например, из теплоизолирующего материала, огнестойкой ткани, химически инертной ткани и т.п., причем по крайней мере один слой выполнен из прочной ткани.

Комбинация слоев выбирается в зависимости от содержащейся в емкости жидкости, условий эксплуатации емкости, характера ее возможного повреждении (ДТП, поражение баллистическими поражающими элементами и т.п.).

Для придания кожуху теплоизолирующих свойств может быть применен материл на основе базальтовых волокон. Для придания кожуху огнестойкости может быть применен слой, например, кремнеземной или кварцевой ткани. Для придания кожуху стойкости к химически агрессивным жидкостям может быть применен слой, например, кислотостойкой ткани 06С22-КВ или кислото-щелочестойкой резины. Для придания кожуху прочности может быть применен слой, например, арамидной ткани.

В общем случае емкость может быть снабжена патрубками, горловинами, фланцами и т.п. для входа и выхода жидкости. Герметичность соединения кожуха с патрубками, горловинами и т.п. может быть осуществлена герметичным креплением кожуха к их боковым поверхностям. Герметичность соединения кожуха с фланцами может быть осуществлена зажатием краев кожуха между торцевыми поверхностями упомянутого фланца и ответного фланца.

В конкретном случае исполнения (фиг. 5) кожух может охватывать емкость неполностью, а закрепляться по периметру его проема (для емкости) к несущему емкость элементу, преимущественно в его верхней части.

В общем случае исполнения проем в кожухе для емкости герметизируется. При этом кожух выполняется с проемом с одной из сторон, например сверху, с возможностью установки емкости и последующей герметизацией кожуха, например, посредством склеивания, сшивания (фиг. 1, 2, 3) или прижатия мест стыковки материала кожуха к элементам конструкции в месте установки (фиг. 5), например, планками или прижатия самой емкостью.

Возможен вариант, когда полная герметизация внутреннего объема кожуха не требуется, например для стационарных емкостей, которые не могут быть опрокинуты. При этом емкости могут быть открытыми сверху.

Патрубки (горловины) могут быть снабжены гравитационными клапанами или «специальными элементами», предотвращающими вытекание жидкости из емкости при аварии [8].

Устройство для предотвращения или ограничения разлива жидкости из поврежденной емкости работает следующим образом.

По каждому варианту при повреждении емкости, например связанному с ДТП [7], жидкость (например, топливо) удерживается в кожухе за счет его непроницаемости.

При повреждении емкости 1 в виде деформации, например смятия в ДТП (фиг. 6), или гидроударе от пробития (фиг. 7), увеличении в каком-либо направлении ее размера (исходные формы кожуха и емкости показаны штрихпунктирной линией с двумя точками) зазор X (фиг. 1, 3) между стенками 3 емкости 1 и кожухом 2 исключает разрывы кожуха 2, а прочность кожуха 2 и возможность расправления складок 4 (фиг. 1, 2) от воздействия стенки 3 емкости 1 с увеличением внутреннего объема V кожуха 2, а также гибкость кожуха исключают разрывы кожуха 2, сохраняя его целостность, и обеспечивают удержание жидкости при нарушении герметичности емкости 1.

По каждому варианту в боевых транспортных средствах (боевых машинах, например БМП, БТР, танках) прочная ткань кожуха 2, а также противоосколочные панели 6 защищают корпус емкости 1 (топливного бака) от повреждения (пробития) поражающими элементами, уменьшают вероятность пробития емкости 1 (топливного бака).

По первому и третьему вариантам зазор X между кожухом 2, выполненным из прочной ткани (баллистической), например арамидной, и корпусом емкости 1 обеспечивает повышение защищенности емкости 1 от пробития, т.к. позволяет «работать» волокнам прочной ткани на растяжение с поглощением кинетической энергии поражающего элемента.

При повреждении поражающим элементом Z (фиг. 1) кожуха 2 и емкости 1 в месте, расположенном ниже уровня жидкости, происходит гидроудар с выпучиванием стенок 3 емкости 1 (на фиг. 7 исходная, до гидроудара, форма емкости 1, кожуха 2 и расположение промежуточных элементов 7 показаны штрихпунктирными линиями с двумя точками). При этом промежуточные элементы 7 (смещенные вместе со стенкой емкости при деформации) обеспечивают (для беспрепятственного вытекания жидкости) зазор Y между кожухом 2 и емкостью 1, близкий к исходному зазору X (фиг. 1, 3), до деформации стенок 3 емкости 1, в том числе и в зоне пробития. Жидкость, вытекающая из пробитой емкости 1 в зазор Y, будет накапливаться в кожухе 2 до тех пор, пока не заполнит его внутренний объем V до пробоины от поражающего элемента Z (фиг. 1). При отсутствии промежуточных элементов 7 зазор X выполняется с учетом выпучивания (деформации) стенок 3 емкости 1 с обеспечением вытекания в него жидкости.

Выпучивание стенок 3 емкости 1 вызывает расправление складок 4 от воздействия на кожух 2 стенок 3 емкости 1 или промежуточных элементов 7. При этом расправленные складки 4 могут создать такой объем V ниже уровня пробоины от поражающего элемента Z или емкости 1, который может быть больше или равен объему емкости 1, что даже при полном вытекании жидкости из емкости 1 исключит ее утечку из кожуха 2 и предотвратит разлив. При объеме V, меньшем, чем объем жидкости в емкости, устройство обеспечит задержку вытекания жидкости за пределы кожуха 2 (устройства) и ограничит разлив.

По первому и второму вариантам малопрочные связи 5 (фиг. 1, 2) легко разрываются от действующих на кожух 2 нагрузок, связанных с повреждением емкости, складки 4 расправляются и объем кожуха V увеличивается.

Расправление складок 4 может осуществляться также от взрыва паровоздушной смеси, или от наполнения кожуха вытекающей из емкости жидкостью, или от наполнения огнетушащим (нейтрализующим) веществом.

По второму варианту (без зазоров X) вытекание части жидкости через пробоину от поражающего элемента Z возможно, однако общая утечка будет меньше за счет удержания в кожухе остальной жидкости, вытекающей через раскрытые от гидроудара сварные швы, расположенные в нижней части емкости. Также часть жидкости будет стекать по вертикальной стенке емкости 1, попадая в кожух 2; также жидкость может полностью вытекать в зазор, образованный наддувом кожуха 2 при срабатывании быстродействующей системы (описана ниже). При этом расправленные складки 4 могут создать такой объем V ниже уровня пробоины от поражающего элемента Z или ниже уровня емкости 1, который может быть больше или равен объему емкости 1, что даже при полном вытекании жидкости из емкости 1 в кожух 2 предотвратит разлив жидкости за пределы кожуха. При объеме V, меньшем, чем объем жидкости в емкости, устройство обеспечит задержку вытекания жидкости за пределы кожуха 2 (устройства) и ограничит разлив.

По первому и второму вариантам последствия взрыва паровоздушной смеси (из-за попадания поражающего элемента в емкость 1 выше уровня топлива) будут уменьшены (локализованы) за счет возможности увеличения внутреннего объема V кожуха 2 от расправления складок 4, его прочности и гибкости.

По первому и третьему вариантам тепловое воздействие излучения или открытого пламени, оказываемое на емкость 1, будет влиять на емкость 1 с меньшей интенсивностью, т.к. зазор X между емкостью 1 и кожухом 2, заполненный воздухом или нейтрализующим веществом, повышает теплоизоляцию емкости 1 и содержащейся в ней жидкости.

По каждому варианту подача в пространство между емкостью 1 и кожухом 2 огнетушащего или нейтрализующего вещества начинается по сигналу быстродействующей системы пожаротушения или системы нейтрализации химически опасного вещества, реагирующей, например, на пробитие кожуха 2 и емкости 1. При этом подаваемое огнетушащее или нейтрализующее вещество само по кратчайшему пути (где меньше сопротивление) доставляется к месту пробития емкости 1 вследствие появления возможности выхода вещества в этом месте из замкнутого объема V (преимущественно для изначально герметичного кожуха). Например, при сквозном пробитии кожуха и емкости с горючей жидкостью огнетушащее вещество устремится к месту пробития и предотвратит ее возможное возгорание.

Подача в пространство между емкостью 1 и кожухом 2 огнетушащего вещества создаст наддув кожуха 2 (преимущественно для изначально герметичного кожуха) с увеличением зазора X, что улучшит теплоизоляцию емкости 1. Увеличенный от наддува зазор X повышает вероятность попадания жидкости во внутренний объем V кожуха 2, чем выход жидкости через пробоину в кожухе.

По каждому варианту возможна комбинация слоев ткани с разными свойствами. Например, для перевозки этиленимина наряду с прочной тканью необходимы огнестойкая и химически инертная ткань (здесь химически инертная ткань является непроницаемой для жидкости). Применение арамидной ткани обеспечивает прочность слоя и огнестойкость. Тогда комбинация слоев в направлении от емкости 1 к внешней среде может быть: арамидная ткань-химически инертная ткань-арамидная ткань. При столкновении емкости 1 с повреждающим элементом (в ДТП) арамидная ткань сохраняет механическую целостность химически инертной ткани как от повреждения снаружи, так и изнутри; защищает снаружи от открытого пламени. Химически инертная ткань при повреждении емкости 1 удерживает этиленимин в кожухе 2, при этом поддерживается снаружи прочным наружным слоем арамидной ткани для исключения чрезмерного растяжения и разрыва.

По каждому варианту емкость, содержащая элементы для входа, выхода жидкости, снабженные гравитационными клапанами и «специальными элементами», предотвращает вытекание топлива из емкости при опрокидывании или ударе [8].

По каждому варианту силовое воздействие на кожух приводит к изменению его формы за счет его гибкости.

Повышение надежности достигается выполнением кожуха из прочного гибкого материала, стойкого к разрыву и порезам, с исключением протяженных негерметичных и нестойких к разрывным усилиям соединений на боковых и нижних поверхностях кожуха - для герметичных и негерметичных (с проемом сверху, открытых) кожухов; установкой емкости преимущественно через верхний проем в кожухе с последующей герметизацией проема в кожухе (фиг. 1) или с несущими емкость элементами конструкции (фиг. 5) - для герметичных кожухов.

Повышение пожаробезопасности достигается герметизацией внутреннего пространства между емкостью и кожухом и (в сравнении с прототипом) исключением сливных направляющих, сопряженных со сливными отверстиями - для герметичных кожухов.

Повышение пожаробезопасности достигается исключением отверстий в кожухе (сливных направляющих и т.п.) - для негерметичных (с проемом сверху; открытых) кожухов.

Возможность применения в боевых транспортных средствах достигается за счет:

- повышения баллистической защиты емкости кожухом с противоосколочными панелями - для герметичных и негерметичных кожухов;

- удержания между емкостью и кожухом вылившейся из разгерметизированной емкости жидкости или обеспечения задержки вытекания жидкости за пределы кожуха при сквозном пробитии кожуха и емкости - для герметичных и негерметичных кожухов;

- уменьшения вне кожуха последствий взрыва в емкости паровоздушной смеси - для герметичных и негерметичных кожухов;

- возможности подачи огнетушащего вещества к зоне сквозного пробития кожуха и емкости и увеличения зазора для вытекания жидкости из пробитой емкости - преимущественно для герметичных кожухов.

Повышение безопасности при хранении и перевозке химически опасных жидкостей обеспечивается за счет выполнения кожуха из материала, состоящего в т.ч. из комбинации слоев ткани с разными специальными свойствами - для герметичных и негерметичных кожухов.

Повышение теплоизоляции емкости обеспечивается зазором между емкостью и кожухом - преимущественно для герметичных кожухов.

Теплоизоляция емкости по второму варианту (без зазоров) обеспечивается выполнением складок в виде гофр между емкостью и кожухом.

Расширение технических возможностей обеспечивается за счет использования устройства не только в транспортных средствах гражданского и военного назначения, но и в стационарных объектах.

Использование изобретения позволит повысить пожаробезопасность транспортных средств при авариях (ДТП), пожаробезопасность боевых транспортных средств при боевых повреждениях, а также повысить безопасность хранения и транспортировки горючих, взрывоопасных и химически опасных жидкостей и неопасных жидкостей, разлив которых сопровождается существенным материальным ущербом.

Источники информации

1. Защита танков. / В.А. Григорян, Е.Г. Юдин, И.И. Терехин и др. Под ред. В.А. Григоряна. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2007. - 327 с.: ил.

2. Патент РФ №117861, приоритет от 09.12.2011 г.

3. Патент ЕА №000356, приоритет от 03.06.1997 г.

4. Патент РФ №61679, приоритет от 15.12.2006 г.

5. Патент РФ №2111869, приоритет от 30.12.1993 г.

6. Патент РФ №2243108, приоритет от 21.03.2003 г.

7. Пожаровзрывобезопасные топливные баки и взрывобезопасные газовые баллоны. URL: http://www.tplants.com/news/1232/ (дата обращения 20.04.2016 г.).

8. Военно-техническое сотрудничество, 2-8 ноября 2015 г. №44 (995), с. 13.

1. Устройство для предотвращения или ограничения разлива жидкости из поврежденной емкости, выполненное в виде охватывающего емкость кожуха, например, в виде мешка из материала, непроницаемого для содержащейся в емкости жидкости, отличающееся тем, что кожух выполнен из прочного гибкого материала, охватывает емкость с по крайней мере одним зазором, выполненным между кожухом и стенкой емкости, с возможностью вытекания жидкости в зазор, при этом кожух охватывает емкость со складками, выполненными с возможностью их расправления при повреждении емкости и увеличения внутреннего объема кожуха.

2. Устройство по п. 1, отличающееся тем, что на кожухе закреплена по крайней мере одна противоосколочная панель.

3. Устройство по п. 1, отличающееся тем, что между емкостью и кожухом установлены промежуточные элементы.

4. Устройство по п. 1, отличающееся тем, что кожух выполнен с возможностью подачи между кожухом и емкостью вещества, нейтрализующего опасную жидкость, вытекающую из емкости и/или огнетушащего вещества.

5. Устройство по п. 1, отличающееся тем, что складки между собой соединены малопрочными связями.

6. Устройство по п. 1, отличающееся тем, что материал кожуха выполнен в виде комбинации слоев с разными свойствами, например из теплоизолирующего материала, огнестойкой ткани, химически инертной ткани и т.п., причем по крайней мере один слой выполнен из прочной ткани.

7. Устройство для предотвращения или ограничения разлива жидкости из поврежденной емкости, выполненное в виде охватывающего емкость кожуха, например, в виде мешка из материала, непроницаемого для содержащейся в емкости жидкости, отличающееся тем, что кожух выполнен из прочного гибкого материала, охватывает емкость со складками, выполненными с возможностью их расправления при повреждении емкости и увеличения внутреннего объема кожуха.

8. Устройство по п. 7, отличающееся тем, что на кожухе закреплена по крайней мере одна противоосколочная панель.

9. Устройство по п. 7, отличающееся тем, что кожух выполнен с возможностью подачи между кожухом и емкостью вещества, нейтрализующего опасную жидкость, вытекающую из емкости, и/или огнетушащего вещества.

10. Устройство по п. 7, отличающееся тем, что материал кожуха выполнен в виде комбинации слоев с разными свойствами, например, из теплоизолирующего материала, огнестойкой ткани, химически инертной ткани и т.п., причем по крайней мере один слой выполнен из прочной ткани.

11. Устройство по п. 7, отличающееся тем, что складки между собой соединены малопрочными связями.

12. Устройство для предотвращения или ограничения разлива жидкости из поврежденной емкости, выполненное в виде охватывающего емкость кожуха, например, в виде мешка из материала, непроницаемого для содержащейся в емкости жидкости, отличающееся тем, что кожух выполнен из прочного гибкого материала, охватывает емкость с по крайней мере одним зазором, выполненным между кожухом и стенкой емкости, с возможностью вытекания жидкости в зазор.

13. Устройство по п. 12, отличающееся тем, что на кожухе закреплена по крайней мере, одна противоосколочная панель.

14. Устройство по п. 12, отличающееся тем, что между емкостью и кожухом установлены промежуточные элементы.

15. Устройство по п. 12, отличающееся тем, что кожух выполнен с возможностью подачи между кожухом и емкостью вещества, нейтрализующего опасную жидкость, вытекающую из емкости, и/или огнетушащего вещества.

16. Устройство по п. 12, отличающееся тем, что материал кожуха выполнен в виде комбинации слоев с разными свойствами, например из теплоизолирующего материала, огнестойкой ткани, химически инертной ткани и т.п., причем по крайней мере один слой выполнен из прочной ткани.