Способ изготовления сгораемого источника тепла с барьером

Иллюстрации

Показать всеНастоящее изобретение предлагает способ изготовления сгораемого источника тепла, имеющего барьер, прикрепленный к его торцевой поверхности. Способ изготовления сгораемого источника тепла (100), имеющего барьер (110), прикрепленный к его торцевой поверхности (112), включает изготовление полой матрицы (130), имеющей первое отверстие и противоположное второе отверстие; покрывание первого отверстия полой матрицы (130) пластинчатым барьерным материалом (160); вырубку барьера (110) из пластинчатого барьерного материала (160) путем введения первого пуансона (140) в полую матрицу (130) через первое отверстие; помещение одного или более компонентов в виде частиц (120) в полую матрицу (130) через второе отверстие; сжатие одного или более компонентов в виде частиц (120) для образования сгораемого источника тепла (100) и прикрепление барьера (110) к торцевой поверхности (112) сгораемого источника тепла (100) путем введения второго пуансона (150) в полую матрицу (130) через второе отверстие; и выталкивание сгораемого источника тепла (100), имеющего барьер (110), прикрепленный к его торцевой поверхности (112), из полой матрицы (130). Заявленный способ повышает качество сгораемых источников тепла. 14 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение предлагает способ изготовления сгораемого источника тепла, имеющего барьер, прикрепленный к его торцевой поверхности.

В технике предлагается ряд курительных изделий, в которых табак нагревается, но не сгорает. Одна из целей, которые преследуют такие «нагреваемые» курительные изделия, заключается в том, чтобы сократить известные вредные компоненты дыма такого типа, которые образуются в процессе горения и пиролитического разложения табака в традиционных сигаретах.

В нагреваемом курительном изделии одного известного типа аэрозоль образуется в процессе переноса тепла от сгораемого источника тепла в образующий аэрозоль субстрат, расположенный после сгораемого источника тепла. В процессе курения летучие соединения высвобождаются из образующего аэрозоль субстрата за счет перенос тепла от сгораемого источника тепла и увлекаются воздухом, втягиваемым через курительное изделие. Когда высвобождающиеся соединения охлаждаются, они конденсируются, образуя аэрозоль, который вдыхает курильщик.

Например, WO-A2-2009/022232 описывает курительное изделие, включающее сгораемый источник тепла, образующий аэрозоль субстрат, расположенный после сгораемого источника тепла, и теплопроводящий элемент, расположенный вокруг и в контакте с задней частью сгораемого источника тепла и смежной передней частью образующего аэрозоль субстрата.

Сгораемые источники тепла нагреваемых курительных изделий могут содержать одну или более добавок, которые способствуют поджиганию или горению сгораемого источника тепла, или их сочетание. Чтобы способствовать образованию аэрозоля, образующие аэрозоль субстраты нагреваемых курительных изделий, как правило, содержат многоатомный спирт, такой как глицерин или другое образующее аэрозоль вещество.

Барьер может находиться между расположенным ниже по потоку торцом сгораемого источника тепла и расположенным выше по потоку торцом образующего аэрозоль субстрата нагреваемого курительного изделия.

Барьер может предотвращать или ингибировать перемещение образующего аэрозоль вещества из образующего аэрозоль субстрата в сгораемый источник тепла в процессе хранения и использования нагреваемого курительного изделия и таким образом предотвращать или уменьшать разложение образующего аэрозоль вещества в процессе использования нагреваемого курительного изделия. Барьер может также ограничивать или предотвращать перемещение других летучих компонентов образующего аэрозоль субстрата из образующего аэрозоль субстрата в сгораемый источник тепла в процессе хранение и в процессе использования курительных изделий по изобретению.

В качестве альтернативы или в качестве дополнения, барьер можно ограничивать температуру, которая воздействует на образующий аэрозоль субстрат в процессе поджигания или горения сгораемого источника тепла, и, таким образом, способствует предотвращению или уменьшению термического разложения или горения образующего аэрозоль субстрата в процессе использования нагреваемого курительного изделия.

В качестве альтернативы или в качестве дополнения, барьер может предотвращать или ингибировать поступление продуктов горения и разложения, которые образуются в процессе поджигания и горения сгораемого источника тепла, в воздух, втягиваемый через нагреваемое курительное изделие в процессе его использования. Это оказывается особенно предпочтительным, когда сгораемый источник тепла содержит одну или более добавок, которые способствуют поджиганию или горению сгораемого источника тепла, или их сочетание.

По изобретению, предлагается способ изготовления сгораемого источника тепла, имеющего барьер, прикрепленный к его торцевой поверхности. Способ включает изготовление полой матрицы, имеющей первое отверстие и противоположное второе отверстие, покрывание первого отверстия полой матрицы пластинчатым барьерным материалом, вырубку барьера из пластинчатого барьерного материала путем введения первого пуансона в полую матрицу через первое отверстие, помещение одного или более компонентов в виде частиц в полую матрицу через второе отверстие, сжатие одного или более компонентов в виде частиц для образования сгораемого источника тепла и прикрепление барьера к торцевой поверхности сгораемого источника тепла путем введения второго пуансона в полую матрицу через второе отверстие, и выталкивание сгораемого источника тепла, имеющего барьер, прикрепленный к его торцевой поверхности, из полой матрицы.

Барьер, вырубленный из пластинчатого барьерного материала, предотвращает непосредственный контакт между первым пуансоном, который вводится в полую матрицу через первое отверстие, и одним или более из компонентов в виде частиц, которые помещаются в полую матрицу через второе отверстие. Это предпочтительно устраняет или уменьшает возможность прикрепления одного или более компонентов в виде частиц к первому пуансону. Как описано ниже, это оказывается особенно благоприятным, когда один или более компонентов в виде частиц содержат связующее.

Уменьшение или предотвращение осаждения и накопления одного или более компонентов в виде частиц на первом пуансоне предпочтительно повышает качество сгораемых источников тепла, изготовленных способом по изобретению.

Термин «компонент в виде частиц» здесь означает любой сыпучий материал или комбинацию сыпучих материалов, включая, без ограничения этим, порошки и гранулы. Компоненты в виде частиц, используемые в способах по изобретению, могут включать два или более компонентов в виде частиц различных типов. В качестве альтернативы или в качестве дополнения, компоненты в виде частиц, используемые в способах по изобретению, могут включать два или более компонентов в виде частиц, имеющих различные составы.

Термин «различные составы» здесь означает материалы или компоненты, которые образованы различными соединениями, или различными комбинациями соединений, или различными композициями, содержащими одинаковое сочетание соединений.

Способ по изобретению можно использовать, чтобы изготавливать сгораемые угольные источники тепла, имеющие барьер, прикрепленный к их торцевой поверхности. Согласно таким вариантам выполнения по меньшей мере один из указанного одного или более компонентов в виде частиц, которые помещаются в полую матрицу через второе отверстие, является угольным.

Термин «угольный» здесь означает углесодержащие сгораемые источники тепла, компоненты в виде частиц и тонкодисперсные материалы.

Способ по изобретению может включать помещение одного или более угольных компонентов в виде частиц в полую матрицу через второе отверстие.

В качестве альтернативы или в качестве дополнения, способ по изобретению может включать помещение одного или более неугольных компонентов в виде частиц в полую матрицу через второе отверстие.

Угольные компоненты в виде частиц для использования в способе по изобретению можно изготавливать, используя один или более подходящих углесодержащих материалов.

Способ по изобретению можно предпочтительно использовать, чтобы изготавливать сгораемые источники тепла, имеющего барьер, прикрепленный к их торцевой поверхности, для использования в изготовлении курительных изделий, содержащих сжигаемый источник тепла, образующий аэрозоль субстрат, расположенный после сгораемого источника тепла, и барьер между задним концом сгораемого источника тепла и передним концом образующего аэрозоль субстрата.

Термины «до», «перед», «передний», а также «за», «после», «задний», используемые при описании положений частей, компонентов или частей компонентов сгораемых источников тепла и курительных изделий, указывают их положения относительно направления потока воздуха, втягиваемого через сгораемые источники тепла и курительные изделия в процессе их использования.

Термин «образующий аэрозоль субстрат» здесь означает субстрат, способный при нагревании высвобождать летучие соединения, которые могут образовывать аэрозоль.

Курительные изделия, содержащие сгораемые источники тепла, имеющие барьер, прикрепленный к их торцевой поверхности, которые изготовлены способом по изобретению, предпочтительно дополнительно содержат теплопроводящий элемент, расположенный вокруг и в контакте с задней частью сгораемого источника тепла и смежной передней частью образующего аэрозоль субстрата. Теплопроводящий элемент предпочтительно является негорючим и устойчивым к кислороду.

Курительные изделия, содержащие сгораемые источники тепла, имеющие барьер, прикрепленный к их торцевой поверхности, которые изготовлены способом по изобретению, могут дополнительно включать один или оба элемента, представляющие собой расширительную камеру и мундштук и расположенные после образующего аэрозоль субстрата.

Предпочтительный пластинчатый барьерный материал является негорючим. Термин «негорючий» здесь означает барьерный материал, который по существу не горит при температурах, которые достигаются сгораемым источником тепла в процессе его горения или поджигания.

Предпочтительный пластинчатый барьерный материал является по существу воздухонепроницаемый. Термин «по существу воздухонепроницаемый» здесь означает барьерный материал, который по существу предотвращает втягивание воздуха через торцевую поверхность сгораемого источника тепла, к которой прикрепляется барьер.

Пластинчатый барьерный материал может иметь низкую теплопроводность или высокую теплопроводность. В вариантах выполнения, пластинчатый барьерный материал может иметь теплопроводность от около 0,1 Вт/(м⋅Κ) до около 200 Вт/(м⋅Κ). Предпочтительная теплопроводность пластинчатого барьерного материала составляет по меньшей мере около 200 Вт/(м⋅Κ).

Толщину пластинчатого барьерного материала можно выбирать, чтобы обеспечивать хорошее качество курения, когда сгораемый источник тепла, имеющий барьер, прикрепленный к его торцевой поверхности, используется в курительном изделии. В вариантах выполнения, пластинчатый барьерный материал может иметь толщину от около 10 мкм до около 500 мкм. Толщина пластинчатого барьерного материала составляет предпочтительно от около 10 мкм до около 30 мкм и еще предпочтительнее около 20 мкм.

Толщина пластинчатого барьерного материала можно измерять, используя микроскоп, сканирующий электронный микроскоп (SEM) или другие подходящие измерительные средства, известные в технике.

Пластинчатый барьерный материал можно изготавливать, используя любые подходящие материалы или комбинации материалов, которые по существу являются термически устойчивыми при температурах, достигаемых сгораемым источником тепла в процессе поджигания и горения, и которые являются пригодными для вырубки в целях изготовления барьера.

Предпочтительные материалы, из которых может быть изготовлен пластинчатый барьерный материал, включают, без ограничения этим, следующие: медь, алюминий, нержавеющая сталь и сплавы. Наиболее предпочтительный пластинчатый барьерный материал представляет собой алюминий. Согласно особенно предпочтительному варианту выполнения, барьерный материал представляет собой имеющий чистоту более 99% алюминий EN AW 1200 или сплав EN AW 8079.

Предпочтительно, барьер продолжается по существу по всей торцевой поверхности сгораемого источника тепла.

Еще предпочтительнее, барьер продолжается по существу по всей торцевой поверхности сгораемого источника тепла и, по меньшей мере, частично по смежной стороне сгораемого источника тепла. Согласно таким вариантам выполнения, из барьера образуется «выпуклая крышка», которая покрывает торец сгораемого источника тепла. Это предпочтительно усиливает структурную жесткость периферии торцевой поверхности сгораемого источника тепла, которую покрывает данная «крышка». Кроме того, это предпочтительно снижает риск фрагментации сгораемого источника тепла на границе раздела между барьером и сгораемым источником тепла.

В вариантах выполнения, барьер продолжается по смежной стороне сгораемого источника тепла на расстоянии, составляющем менее чем около пятикратной толщины пластинчатого барьерного материала, предпочтительнее менее чем около трехкратной толщины пластинчатого барьерного материала.

Профили первого пуансона и второго пуансона могут быть одинаковыми или различные.

У одного пуансона или обоих пуансонов из первого пуансона и второго пуансона может быть вогнутый профиль.

В качестве альтернативы, у одного пуансона или обоих пуансонов из первого пуансона и второго пуансона может быть плоский профиль.

В предпочтительных вариантах выполнения, первый пуансон имеет вогнутый профиль. Использование первого пуансона, имеющий вогнутый профиль, может способствовать образованию закругленных или усеченных краев вдоль периферии торцевой поверхности сгораемого источника тепла, к которой прикрепляется барьер.

Использование первого пуансона, имеющего вогнутый профиль, может предпочтительно снижать риск образования воздушной пробки между барьером и торцевой поверхностью сгораемого источника тепла, к которой прикрепляется барьер. Использование первого пуансона, имеющего вогнутый профиль, также предпочтительно способствует тому, что барьер образует выпуклую крышку, которая покрывает торец сгораемого источника тепла.

Согласно вариантам выполнения, в которых первый пуансон имеет вогнутый профиль, первый пуансон может иметь вогнутый профиль, у которого глубина составляет от около 0,25 мм до около 1 мм и предпочтительнее от около 0,4 мм до около 0,6 мм.

Согласно вариантам выполнения, в которых первый пуансон имеет вогнутый профиль, первый пуансон может иметь вогнутый профиль, у которого край скошен под углом, составляющим от около 30 градусов до около 80 градусов.

Согласно другим предпочтительным вариантам выполнения, первый пуансон имеет плоский профиль.

В предпочтительных вариантах выполнения, второй пуансон имеет вогнутый профиль. Использование второго пуансона, имеющего вогнутый профиль, может способствовать образованию закругленных или усеченных краев вдоль периферии торцевой поверхности сгораемого источника тепла, противоположной поверхности сгораемого источника тепла, к которой прикрепляется барьер.

Использование второго пуансона, имеющего вогнутый профиль, можно также предпочтительно уменьшать трение между вторым пуансоном и полой матрицей, по существу предотвращая накопление тонкодисперсного материала между вторым пуансоном и полой матрицей; по существу, второй пуансон действует как скребок.

Согласно вариантам выполнения, в которых второй пуансон имеет вогнутый профиль, второй пуансон может иметь вогнутый профиль, у которого глубина составляет от около 0,25 мм до около 1 мм и предпочтительнее от около 0,4 мм до около 0,6 мм.

Согласно вариантам выполнения, в которых второй пуансон имеет вогнутый профиль, второй пуансон может иметь вогнутый профиль, у которого край скошен под углом, составляющим от около 30 градусов до около 80 градусов.

Предпочтительно полая матрица, первый пуансон и второй пуансон имеют цилиндрическую форму, которой соответствует по существу круглое поперечное сечение. В качестве альтернативы, полая матрица, первый пуансон и второй пуансон могут иметь цилиндрическую форму, которой соответствует по существу эллиптическое поперечное сечение.

Предпочтительно первый пуансон представляет собой нижний пуансон, и второй пуансон представляет собой верхний пуансон. Согласно вариантам выполнения, барьер вырубают из пластинчатого барьерного материала посредством введения нижнего пуансона снизу вверх в полую матрицу через первое отверстие, которое расположено у нижнего торца полой матрицы. Один или более компонентов в виде частиц затем уплотняются для образования сгораемого источника тепла, и барьер прикрепляется к торцевой поверхности сгораемого источника тепла посредством введения верхнего пуансона сверху вниз в полую матрицу через второе отверстие, которое расположено у верхнего торца полой матрицы.

Предпочтительно способ включает выталкивание изготовленного сгораемого источника тепла, имеющего барьер, прикрепленный к его торцевой поверхности, из полой матрицы, через второе отверстие.

В вариантах выполнения, способ может включать выталкивание изготовленного сгораемого источника тепла, имеющий барьер, прикрепленный к его торцевой поверхности, из полой матрицы через второе отверстие посредством извлечения второго пуансона из полой матрицы через второе отверстие и перемещения первого пуансона внутри полой матрицы по направлению ко второму отверстию.

В том случае, если первый пуансон представляет собой нижний пуансон, и второй пуансон представляет собой верхний пуансон, способ предпочтительно включает выталкивание изготовленного сгораемого источника тепла, имеющий барьер, прикрепленный к его торцевой поверхности, из полой матрицы через второе отверстие, расположенное у верхнего торца матрицы, посредством извлечения верхнего пуансона из полой матрицы через второе отверстие и перемещения нижнего пуансона снизу вверх внутри полой матрицы по направлению ко второму отверстию.

Согласно другим вариантам выполнения, способ может включать выталкивание изготовленного сгораемого источника тепла, имеющий барьер, прикрепленный к его торцевой поверхности, из полой матрицы через второе отверстие посредством извлечения второго пуансона из полой матрицы через второе отверстие и перемещения полой матрицы по направлению к первому пуансону.

Предпочтительно способ включает помещение одного или более компонентов в виде частиц в полую матрицу через второе отверстие с использованием воронки под действием силы тяжести. В вариантах выполнения, способ включает расположение воронки над вторым отверстием для помещения одного или более компонентов в виде частиц в полую матрицу через соответствующее второе отверстие и последующее извлечение воронки из второго отверстия полой матрицы.

В вариантах выполнения, способ может включать использование воронки для извлечения ранее изготовленного сгораемого источника тепла, имеющего барьер, прикрепленный к его торцевой поверхности, который выталкивается из полой матрицы через второе отверстие во время стадии расположения воронки над вторым отверстием полой матрицы.

В вариантах выполнения, воронка может включать выпуск для дозирования одного или более компонентов в виде частиц, который по существу герметично прилегает к полой матрице до тех пор, пока выпуск находится над вторым отверстием.

Термин «герметичный» означает предотвращение выхода из воронки через выпуск тонкодисперсного материала, который содержится в воронке.

Предпочтительно способ включает покрывание первого отверстия сплошным пластинчатым барьерным материалом. Предпочтительно сплошной пластинчатый барьерный материал имеет ширину, которая составляет от около 1,5-кратной до около 3-кратной ширины полой матрицы

Чтобы покрыть первое отверстие сплошным пластинчатым барьерным материалом, способ может включать перемещение сплошного пластинчатого материала в направлении, по существу параллельном направлению, в котором вставляется и извлекается воронка.

Однако способ может включать перемещение сплошного пластинчатого материала в направлении, по существу перпендикулярном направлению, в котором воронка вставляется и извлекается.

Предпочтительно способ включает удерживание пластинчатого барьерного материала, смежного к полой матрице во время стадии вырубки пластинчатого барьерного материала. Это предпочтительно повышает качество барьера, изготовленной путем вырубки пластинчатого барьерного материала.

Предпочтительно, стадия удерживания пластинчатого барьерного материала включает использование пластины, которая включает сквозное отверстие для введения первого пуансона, чтобы прижимать пластинчатый барьерный материал к полой матрице рядом с ее вторым отверстием.

Чтобы осуществлять одновременное изготовление множества сгораемых источников тепла, имеющих барьер, прикрепленный к соответствующей торцевой поверхности, способ может включать изготовление множества полых матриц, каждая из которых снабжена соответствующим первым пуансоном и соответствующим вторым пуансоном.

Множество полых матриц можно устанавливать в один ряд или во множество рядов.

Альтернативно, способ по изобретению можно осуществлять, используя непрерывно вращающийся многоматричный или так называемый «револьверный» пресс. В этих вариантах выполнения происходит вращение множества полых матриц вокруг центральной оси, и один или более компонентов в виде частиц помещаются в полые матрицы через соответствующие вторые отверстия с использованием воронки. Затем обеспечивают пластинчатый барьерный материал смежно полой матрице, так чтобы он покрывал первое отверстие, причем данный пластинчатый барьерный материал подают по существу тангенциально вращающемуся многоматричному прессу. Первый пуансон вводится вертикально ниже пластинчатого барьерного материала, и во время стадии вырубки пластинчатого барьерного материала первый пуансон занимает стационарное угловое положение по отношению к полой матрице, в которую он вводится. Изготовленный сгораемый источник тепла, имеющий барьер, затем выталкивается из полой матрицы.

Согласно предпочтительному варианту выполнения, способ дополнительно включает нанесение клея между барьером и торцевой поверхностью сгораемого источника тепла. Нанесение клея между барьером и торцевой поверхностью сгораемого источника тепла предпочтительно способствует прикреплению барьера к торцевой поверхности сгораемого источника тепла.

Согласно предпочтительному варианту выполнения, клей наносится на пластинчатый барьерный материал перед покрытием первого отверстия матрицы пластинчатым барьерным материалом.

Клей можно наносить на пластинчатый барьерный материал, используя любое подходящее приспособление, включая, без ограничения этим, распылительную форсунку, валик, форсунку со щелевой насадкой или их комбинацию.

Согласно особенно предпочтительному варианту выполнения, способ включает покрывание первого отверстия полой матрицы пластинчатым барьерным материалом, на который предварительно наносится клей.

Клей может представлять собой любой подходящий клей, способный обеспечивать постоянное прикрепление барьера к торцевой поверхности сгораемого источника тепла. Клей предпочтительно способен выдерживать температуры, достигаемые сгораемым источником тепла в процессе его горения или поджигания.

Предпочтительный клей представляет собой поливинилацетатный (ΡVA) клей.

Предпочтительно по меньшей мере один компонент из одного или более компонентов в виде частиц содержит связующее.

Один или более компонентов в виде частиц могут содержать одно или более органических связующих, одно или более неорганических связующих или комбинацию одного или более органических связующих и одного или более неорганических связующих.

Подходящие органические связующие включают, без ограничения этим, камеди, такие как, например, гуаровая камедь; модифицированные целлюлозы и производные целлюлозы, такие как, например, метилцеллюлоза, карбоксиметилцеллюлоза, гидроксипропилцеллюлоза и гидроксипропилметилцеллюлоза; мука; крахмалы; сахара; растительные масла; а также их комбинации.

Подходящий неорганические связующие включают, без ограничения этим, глины, такие как, например, бентонит и каолинит; алюмосиликатные производные, такие как, например, цемент; активированные щелочью алюмосиликаты; силикаты щелочных металлов, такие как, например, силикаты натрия и силикаты калия; производные известняка, такие как, например, известь и гашеная известь; соединения и производные щелочноземельных металлов, такие как, например, магнезиальный цемент, сульфат магния, сульфат кальция, фосфат кальция и двухзамещенный фосфат кальция; соединения и производные алюминия, такие как, например, сульфат алюминия; а также их комбинации.

В вариантах выполнения, одно или более связующих могут способствовать прикреплению барьера к торцевой поверхности сгораемого источника тепла. Согласно таким вариантам выполнения, клей можно наносить или не наносить между барьером и торцевой поверхностью сгораемого источника тепла.

В том случае, когда способы по изобретению используются для изготовления сгораемых угольных источников тепла, в качестве альтернативы или в качестве дополнения одного или более связующих, один или более компонентов в виде частиц могут включать одну или более добавок для улучшения свойств сгораемого угольного источника тепла. Подходящие добавки включают, без ограничения этим, добавки, которые способствуют консолидации сгораемого угольного источника тепла (например, спекающие добавки); добавки, которые способствуют поджиганию сгораемого угольного источника тепла (например, окислители, такие как перхлораты, хлораты, нитраты, пероксиды, перманганаты; цирконий; а также их комбинации); добавки, которые способствуют горению сгораемого угольного источника тепла (например, калий и соли калия, такие как цитрат калия); и добавки, которые способствуют разложению одного или более газов, образующихся в процессе горения сгораемого угольного источника тепла (например, катализаторы, такие как CuO, Fe2O3 и Al2O3).

В том случае, когда способы по изобретению используются для изготовления сгораемых угольных источников тепла, предпочтительно по меньшей мере один компонент из одного или более компонентов в виде частиц включает воспламеняющую добавку. В вариантах выполнения по меньшей мере один компонент из одного или более компонентов в виде частиц может включать уголь и воспламеняющую добавку.

Термин «воспламеняющая добавка» здесь означает материал, который высвобождает энергию и/или кислород в процессе поджигания сгораемого угольного источника тепла, когда скорость высвобождения энергии и/или кислорода материалом не ограничивается диффузией кислорода из окружающей среды. Другими словами, скорость высвобождения энергии и/или кислорода материалом в процессе поджигания сгораемого угольного источника тепла является в значительной степени независимой от скорости, с который кислород из окружающей среды может поступать в материал. Термин «воспламеняющая добавка» также может означать элементарный металл, который высвобождает энергию в процессе поджигания сгораемого угольного источника тепла, причем температура поджигания элементарного металла ниже чем около 500°С, а теплота горения элементарного металла составляет, по меньшей мере, около 5 кДж/г.

Термин «воспламеняющая добавка» не распространяется на соли щелочных металлов и карбоновых кислот (такие как цитратные соли щелочных металлов, ацетатные соли щелочных металлов и сукцинатные соли щелочных металлов), галогенидные соли щелочных металлов (такие как хлоридные соли щелочных металлов), карбонатные соли щелочных металлов или фосфатные соли щелочных металлов, которые считаются модифицирующими горение угля. Даже когда они присутствуют в большом количестве по отношению к суммарной массе сгораемого угольного источника тепла, такие сгораемые соли щелочных металлов не высвобождают достаточную энергию в процессе поджигания сгораемого угольного источника тепла, чтобы производить приемлемый аэрозоль в течение начальных затяжек.

Примеры подходящих воспламеняющих добавок включают, без ограничения этим, производящие энергию материалы, которые реагируют экзотермически с кислородом при поджигании сгораемых угольных источников тепла, такие как, например, алюминий, железо, магний и цирконий; термиты или термитные композиты, включающие восстановитель, такой как, например, металл, и окислитель, такой как, например, оксид металла, которые реагируют друг с другом, высвобождая энергию при поджигании сгораемого угольного источника тепла; материалы, которые вступают в экзотермические реакции при поджигании сгораемого источника тепла, такие как, например, интерметаллические и биметаллические материалы, карбиды металлов и гидриды металлов; и окислители, которые разлагаются, высвобождая кислород, при поджигании сгораемых угольных источников тепла.

Примеры подходящих окислителей включают, без ограничения этим: нитраты, такие как, например, нитрат калия, нитрат кальция, нитрат стронция, нитрат натрия, нитрат бария, нитрат лития, нитрат алюминия и нитрат железа; нитриты; другие органические и неорганические нитросоединения; хлораты, такие как, например, хлорат натрия и хлорат калия; перхлораты, такие как, например, перхлорат натрия; хлориты; броматы, такие как, например, бромат натрия и бромат калия; перброматы; бромиты; бораты, такие как, например, борат натрия и борат калия; ферраты, такие как, например, феррат бария; ферриты; манганаты, такие как, например, манганат калия; перманганаты, такие как, например, перманганат калия; органические пероксиды, такие как, например, бензоилпероксид и пероксид ацетона; неорганические пероксиды, такие как, например, пероксид водорода, пероксид стронция, пероксид магния, пероксид кальция, пероксид бария, пероксид цинка и пероксид лития; надпероксиды, такие как, например, надпероксид калия и надпероксид натрия; йодаты; перйодаты; йодиты; сульфаты; сульфиты; другие сульфоксиды; фосфаты; фосфинаты; фосфиты; фосфаниты.

Способ по изобретению можно использовать, чтобы изготавливать сгораемые источники тепла, которые являются несквозными или сквозными.

Термин «несквозной» здесь означает сгораемый источник тепла, в которых отсутствуют какие-либо воздушные проточные каналы, которые проходят по всей длина сгораемого источника тепла, и через которые может втягиваться воздух.

Термин «сквозной» здесь означает сгораемый источник тепла, включающий один или более воздушных проточных каналов, которые проходят по всей длина сгораемого источника тепла, и через которые может втягиваться воздух.

Способ по изобретению можно использовать для изготовления сгораемых источников тепла, имеющих один слой. В качестве альтернативы, способ по изобретению можно использовать, чтобы изготавливать многослойные сгораемые источники тепла, включающие множество слоев.

Например, чтобы изготавливать двухслойный сгораемый источник тепла, способ по изобретению может включать помещение первого тонкодисперсного компонента и второго тонкодисперсного компонента в полую матрицу через ее второе отверстие и уплотнение первого тонкодисперсного компонента для изготовления первого слоя двухслойного сгораемого источника тепла и уплотнение второго слоя для изготовления второго слоя двухслойного сгораемого источника тепла.

Термины «слой» и «слои» означают отдельные части многослойных сгораемых источников тепла, которые изготовлены способом по изобретению, и которые примыкают друг к другу на границах раздела. Использование терминов «слой» и «слои» не ограничивается отдельными частями многослойных сгораемых источников тепла, которые изготовлены способом по изобретению и имеют какие-либо определенные абсолютные или относительные размеры. В частности, слои многослойных изделий, изготовленных способом по изобретению, могут быть пластинчатыми или непластинчатыми.

Предпочтительные сгораемые источники тепла, изготовленный способом по изобретению, имеют насыпную плотность от около 0,8 г/см3 до около 1,1 г/см3.

Сгораемые источники тепла, изготовленные способом по изобретению, имеют массу, составляющую предпочтительно от около 300 мг до около 500 мг и предпочтительнее от около 400 мг до около 450 мг.

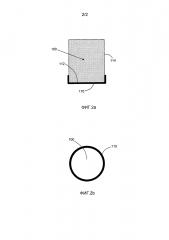

Предпочтительные сгораемые источники тепла, изготовленные способом по изобретению, являются продолговатыми. Более предпочтительные сгораемые источники тепла, изготовленные способом по изобретению, имеют по существу стержнеобразную форму.

Согласно особенно предпочтительным вариантам выполнения, сгораемые источники тепла, изготовленные способом по изобретению, имеют по существу цилиндрическую форму. Например, способ по изобретению можно использовать, чтобы изготавливать цилиндрические сгораемые источники тепла, имеющие по существу круглое поперечное сечение или по существу эллиптическое поперечное сечение.

Сгораемые источники тепла, изготовленные способом по изобретению, иметь длину, составляющую предпочтительно от около 2 мм до около 20 мм, предпочтительнее от около 3 мм до около 15 мм и наиболее предпочтительно от около 9 мм до около 11 мм.

Термин «длина» означает максимальный размер в продольном направлении сгораемых источников тепла, изготовленных способом по изобретению.

Сгораемые источники тепла, изготовленные способом по изобретению, имеют диаметр, составляющий предпочтительно от около 5 мм до около 10 мм, предпочтительнее от около 7 мм до около 8 мм и наиболее предпочтительно около 7,8 мм.

Термин «диаметр» означает максимальный размер в поперечном направлении сгораемых источников тепла, изготовленных способом по изобретению.

Предпочтительно, сгораемые источники тепла, изготовленные способом по изобретению, имеют по существу одинаковый диаметр. Однако способ по изобретению можно в качестве альтернативы использовать, чтобы изготавливать сгораемые источники тепла, которые сужаются таким образом, что диаметр первого торца сгораемого источника тепла составляет более чем диаметр противоположного ему второго торца. Например, способ по изобретению можно использовать, чтобы изготавливать сгораемые источники тепла, которые сужаются таким образом, что диаметр торцевой поверхности сгораемого источника тепла, к которой прикрепляется барьер, составляет более чем диаметр противоположной торцевой поверхности сгораемого источника тепла.

Далее настоящее изобретение будет описано, исключительно в качестве примера, со ссылкой на сопровождающие чертежи, в числе которых:

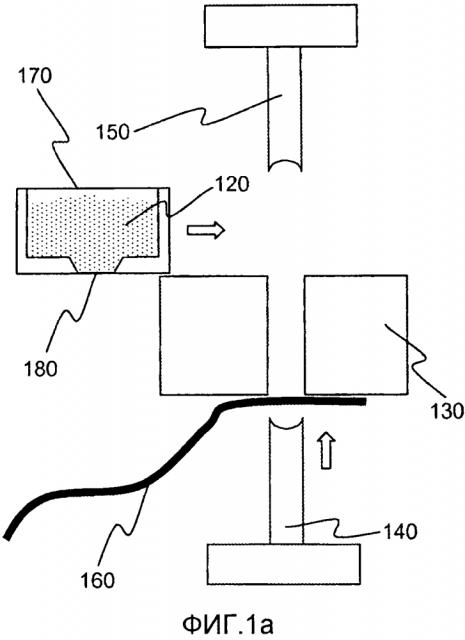

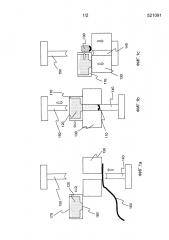

Фиг. 1(a), 1(b) и 1(c) - схематичные виды, иллюстрирующие изготовление сгораемого источника тепла, имеющего барьер, прикрепленный к его торцевой поверхности, способом по изобретению; и

Фиг. 2(a) и (2b) - схематичный вид в продольном сечении и вид сверху сгораемого источника тепла, имеющего барьер, прикрепленный к его торцевой поверхности, и изготовленного способом по изобретению.

Вкратце, цилиндрический сгораемый источник тепла 100, имеющий по существу круглое поперечное сечение и содержащий негорючий и по существу воздухонепроницаемый барьер 110, прикрепленный к его торцевой поверхности 112, изготавливают, уплотняя угольный компонент в виде частиц 120, содержащий уголь и связующее, такой как камедь, и для его изготовления используется штамповочный набор, который составляют полая матрица 130, имеющая открытые нижний и верхний торцы, нижний пуансон 140 и верхний пуансон 150. Барьер 110 изготавливают, осуществляя штампование сплошного пластинчатого барьерного материала 160 с помощью нижнего пуансона 140. Компонент в виде частиц 120 затем помещают в полую цилиндрическую матрицу 130 через ее открытый верхний торец и уплотняют, используя верхний пуансон 150, для образования сгораемого источника тепла 100, и барьер 110 прикрепляется к торцевой поверхности 112 сгораемого источника тепла 100.

Штамповочный узел для изготовления сгораемого источника тепла выполнен следующим образом. Нижний пуансон 140 установлен вертикально ниже полой матрицы 130 и расположен таким образом, что продольная ось нижнего пуансона 140 и продольная ось полой матрицы 130 являются параллельными. Верхний пуансон 150 установлен вертикально выше полой матрицы 130 и расположен таким образом, что продольная ось верхнего пуансона 150 и продольная ось полой матрицы 130 являются параллельными. Нижний пуансон 140 и верхний пуансон 150 могут перемещаться по отношению к полой матрице в направлении, параллельном своим продольным осям.

Воронка 170, содержащая источник тонкодисперсного компонента 120 и имеющая выпуск 180, установлена вертикально выше полой матрицы 130. Воронка 170 может перемещаться по отношению к полой матрицы 130 в направлении, перпендикулярном продольной оси полой матрицы 130

Фиг. 1(a) представляет н