Скользящий элемент, в частности поршневое кольцо, с покрытием

Иллюстрации

Показать всеИзобретение относится к скользящему элементу, в частности к поршневому кольцу, по меньшей мере с одной поверхностью скольжения с покрытием. Покрытие по направлению изнутри наружу имеет металлсодержащий адгезионный слой и DLC-слой. DLC-слой представляет собой безводородный слой из аморфного алмазоподобного углерода, который имеет основной DLC-слой, который является протяженным от адгезионного слоя до последующего покровного DLC-слоя, и имеет содержание углерода более чем около 98,5 ат. %, содержание кислорода, и/или водорода, и/или азота в каждом случае составляет менее чем около 0,5 ат. %, и соотношение углерода sp2/sp3 - между около 1 и около 3. Безводородный слой из аморфного алмазоподобного углерода имеет покровный DLC-слой, который является протяженным от основного DLC-слоя до поверхности скользящего элемента и по сравнению с основным слоем имеет меньшее содержание углерода, и/или более высокое содержание кислорода, и/или более высокое содержание водорода, а также содержит металлы и/или оксиды металлов и имеет соотношение углерода sp2/sp3 - между около 1 и около 3. Технический результат состоит в повышении механических и трибологических свойств элементов, в частности поршневых колец для двигателей внутреннего сгорания. 17 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к скользящему элементу, в частности к поршневому кольцу, по меньшей мере с одной поверхностью скольжения, которая имеет покрытие, которое по направлению изнутри наружу имеет металлсодержащий адгезионный слой и DLC-слой, состоящий из покровного и основного слоя.

Уровень техники

Все более ужесточающиеся законодательные типовые условия и возрастающие запросы покупателей в отношении меньшего расхода топлива двигателями внутреннего сгорания требуют постоянного снижения механических потерь на трение. Но это сопровождается также явно возрастающими требованиями к конструкционным деталям с внедрением средств оптимизации мощности, таких как непосредственный впрыск и турбонаддув, для которых, с их стороны, требуются особенно износостойкие конструктивные элементы.

Для обеспечения срока службы высоконагруженных поршневых колец все больше применяются покрытия из твердых сплавов, как описано в патентном документе DE 4419713. При этом наносятся нитриды металлов, например, такие как CrN и TiN, в виде одно- или многослойного покрытия главным образом с помощью физического осаждения из газовой фазы.

Для снижения трения в системе «поршневое кольцо/поверхность скольжения цилиндра» применяются покрытия из аморфного DLC (алмазоподобного углерода) (Стандарт VDI 2840). Но они еще имеют слишком малый срок службы. И вследствие развития внутренних напряжений, которые уменьшают адгезионную способность и тем самым срок службы, толщины наносимых слоев ограничены величиной около 5 мкм, как описано в патентном документе DE 102005063123 В.

Патентные документы DE 4040456 С1 и DE 19850218 С1 описывают изготовление не содержащих водорода покровных систем из аморфного алмазоподобного углерода с помощью традиционных процессов распыления или так называемых процессов вакуумно-дугового нанесения. Как предполагается, повышение твердости слоев обуславливает улучшенный показатель износа. При этом твердость в значительной степени определяется характером связей, то есть отношением углерод-углеродных связей в состоянии sp2-гибридизации к связям между атомами углерода в состоянии sp3-гибридизации. Чем выше содержание атомов в состоянии sp3-гибридизации, тем более твердым и жестким является DLC-слой.

Получение так называемых безводородных и, соответственно, бескислородных и безводородных аморфных алмазоподобных слоев описано в патентных документах DE 102008022039 А1 и ЕР 0724023 А1.

Правда, с безводородными слоями из аморфного алмазоподобного углерода с высокой твердостью и высоким модулем упругости связаны некоторые технологические проблемы. Во-первых, поверхности очень твердых слоев должны быть очень гладкими, чтобы при высоком контактном напряжении не происходили разрушения на поверхности и тем самым не приводили к выходу системы слоев из строя. Кроме того, вследствие различающихся коэффициентов теплового расширения базового материала поршневого кольца и его покрытия это обуславливает так называемый биметаллический эффект. Он еще больше усиливается вследствие разницы в модуле упругости обоих материалов. В результате при повышении температуры это ведет к повышенному давлению в области замка поршневого кольца, которое может способствовать износу. Кроме того, может повреждаться второй участник пары скольжения (рабочая поверхность зеркала цилиндра) вследствие образования царапин и высокого износа гильзы в верхней мертвой точке.

Сущность изобретения

В основу изобретения положена задача создания скользящего элемента, в частности поршневого кольца, для двигателей внутреннего сгорания с оптимальными механическими, а также трибологическими свойствами. Точнее, задача состоит в создании такого скользящего элемента, поверхность которого обеспечивает по возможности незначительное трение, и/или по возможности незначительный износ, и/или высокую устойчивость к прижогу, и/или оптимальное уплотнение и маслосъемное действие благодаря высокой точности геометрических размеров, и тем самым позволяет получить поршневое кольцо с длительным сроком службы. При этом, по сравнению с существующими твердыми сплавами, желательны более высокая твердость и/или высокая износостойкость, с достаточной прочностью на сдвиг, и/или незначительным трением, и/или инертностью. Кроме того, должен быть в максимальной степени предотвращен биметаллический эффект.

В соответствии с изобретением задача решена с помощью скользящего элемента согласно пункту 1 патентной формулы. Предпочтительные варианты исполнения и усовершенствования могут быть достигнуты согласно признакам, указанным в зависимых пунктах формулы изобретения.

Скользящий элемент, в частности поршневое кольцо, имеет по меньшей мере одну поверхность скольжения, на которую нанесено покрытие, которое по направлению изнутри наружу имеет металлсодержащий адгезионный слой и DLC-слой, причем DLC-слой представляет собой безводородный слой из аморфного алмазоподобного углерода, который имеет основной DLC-слой, который является протяженным от адгезионного слоя до последующего покровного DLC-слоя, и имеет содержание углерода более чем около 98,5 ат. %, содержание кислорода, и/или водорода, и/или азота в каждом случае составляет менее чем около 0,5 ат. %, и sp2/sp3-соотношение углерода между около 1 и около 3, и имеет покровный DLC-слой, который является протяженным от основного DLC-слоя до поверхности скользящего элемента и, по сравнению с основным слоем, имеет меньшее содержание углерода, и/или более высокое содержание кислорода, и/или более высокое содержание водорода, а также содержит металлы и/или оксиды металлов, и имеет sp2/sp3-соотношение углерода между около 1 и около 3.

Описываемый скользящий элемент оказывается предпочтительным в отношении снижения трения и износа, что обусловлено высокой твердостью и хорошими характеристиками инертности DLC-слоя. Соответствующее изобретению sp2/sp3-соотношение является особенно предпочтительным для снижения среднего износа кольца по окружности кольца и износа в области замка поршневого кольца благодаря снижению биметаллического эффекта, в том числе вследствие снижения модуля упругости. Кроме того, повышенная в результате этого точность геометрических размеров содействует достижению оптимального уплотнения и маслосъемного действия.

Кроме того, является особенно предпочтительным соответствующий изобретению диапазон sp2/sp3-соотношения, так как это позволяет отрегулировать оптимальную комбинацию характеристик твердости и гибкости DLC-слоя. Для оптимальных трибологических свойств в покровном DLC-слое предпочтительно присутствует металл, преимущественно в виде оксида металла, и при этом действует как твердый смазочный материал. В общем и целом, таким образом получается скользящий элемент с высокой износостойкостью и более длительным сроком службы.

В предпочтительном варианте, DLC-слой имеет sp2/sp3-соотношение углерода преимущественно от около 1,05 до около 2. Этот предпочтительный диапазон обеспечивает возможность хорошего согласования DLC-слоя с основным материалом скользящего элемента. В частности, может быть предпочтительно снижен модуль упругости, и тем самым улучшена гибкость DLC-слоя, и, например, сокращен биметаллический эффект.

В одном дополнительном предпочтительном варианте исполнения покровный DLC-слой содержит железо и оксиды железа, причем эти оксиды железа могут представлять собой FeО и Fe3О4, что может быть определено методом рентгеновской дифрактометрии. Кроме того, покровный DLC-слой предпочтительно имеет содержание железа около 30 ат. % или менее. Из литературы известно, что оксиды железа в качестве твердого смазочного материала могут обуславливать снижение трения. К тому же, они являются значительно более мягкими материалами, чем безводородные DLC-покрытия, благодаря чему может быть решающим образом улучшена прирабатываемость. Определенная доля площади этих металлов и оксидов металлов ведет к оптимизации износа, прирабатываемости и трения. Согласно одному предпочтительному варианту осуществления изобретения доля площади металла и оксида металла непосредственно на поверхности может быть определена измерениями с помощью растровой электронной микроскопии в так называемом BSE-режиме (дифракции обратно-рассеянных электронов). Она составляет около 5-40%, предпочтительно около 5-25%.

В особенности предпочтительно, чтобы металлы и/или оксиды металлов, которые содержит покровный DLC-слой, находились и, соответственно, были размещены в микронеровностях шероховатой поверхности покровного DLC-слоя. Кроме того, предпочтительно, чтобы металлы и/или оксиды металлов находились только в покровном слое.

Кроме того, покровный DLC-слой предпочтительно имеет содержание углерода около 25 ат. % или менее и содержание кислорода предпочтительно около 50 ат. % или менее.

В предпочтительном варианте поверхность покровного слоя при нормальных атмосферных условиях имеет от около 20 ат. % до около 30 ат. % С-О-связей, от около 8 ат. % до около 15 ат. %, предпочтительно от около 10 ат. % до около 15 ат. % С=О-связей и от около 6 ат. % до около 10 ат. % О-С=О-связей. Повышенное содержание С-О-связей, в частности, в соответствующем изобретению слое, ведет к увеличенному содержанию насыщенных углерод-углеродных связей и благоприятному снижению износа и трения.

Покровный DLC-слой предпочтительно имеет толщину до около 2 мкм, предпочтительно около 1 мкм, и основной DLC-слой имеет толщину от около 5 мкм до около 40 мкм. Предпочтительные толщины обеспечивают позитивное влияние в отношении длительного срока службы и эксплуатационной долговечности и тем самым долговременной защиты от абразивного и адгезивного износа и выхода конструкционных деталей из строя.

Содержание металла, и/или содержание кислорода, и/или содержание водорода внутри покровного DLC-слоя предпочтительно возрастает по направлению к его наружной стороне. Предпочтительное концентрирование этих элементов на наружной стороне ведет к благоприятным трибологическим характеристикам покрытия и к сокращению среднего износа кольца по окружности кольца и износа в области замка поршневого кольца.

DLC-слой предпочтительно имеет твердость около 1800-3500 HV0.02 и/или, кроме того, предпочтительно модуль упругости около 150-320 ГПа. Комбинация более высокой твердости по сравнению с обычными материалами на основе твердых сплавов и сниженных модулей упругости сравнительно с традиционными, в частности, безводородными DLC-материалами, является особенно благоприятной, поскольку тем самым могут быть повышены износостойкость и точность геометрических размеров и снижен биметаллический эффект.

Кроме того, DLC-слой преимущественно имеет среднюю высоту неровностей шероховатой поверхности Rz < около 2 мкм, предпочтительно Rz < около 1 мкм и высоту редуцированных выступов Rpk < около 0,15 мкм, предпочтительно Rpk < около 0,1 мкм. Эта незначительная шероховатость, которая может быть достигнута при более мягких поверхностных слоях с меньшей технической сложностью, является особенно благоприятной, поскольку тем самым может быть предотвращен выход системы слоев из строя из-за разрушения вследствие неровностей в твердых углеродных слоях.

Адгезионный слой предпочтительно имеет толщину от около 0,05 до около 1,0 мкм и, кроме того, предпочтительно содержит хром или титан. Кроме того, основной материал скользящего элемента предпочтительно представляет собой ковкий чугун или сталь. Этот соответствующий изобретению вариант исполнения обеспечивает в общем лишь оптимальное и прочное сцепление уменьшающих износ DLC-слоев с основным материалом скользящего элемента и тем самым в значительной мере содействует его работоспособности.

Краткое описание чертежей

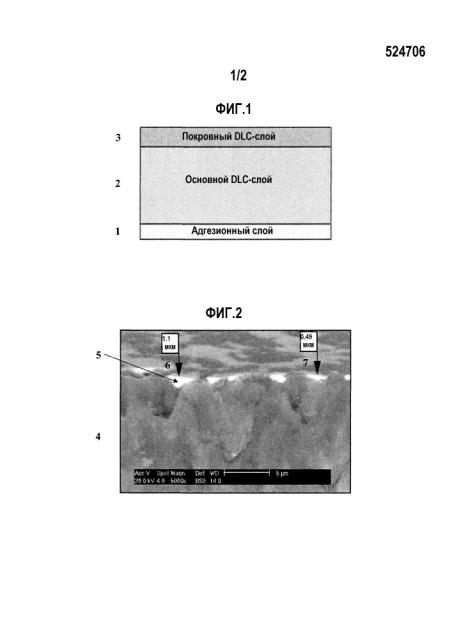

Фиг. 1 представляет схематическое изображение строения покрытия на скользящем элементе.

Фиг. 2 представляет полученное в растровом электронном микроскопе в BSE-режиме (дифракции обратно-рассеянных электронов) изображение отполированного безводородного слоя из аморфного алмазоподобного углерода в изломе покрытия.

Фиг. 3 представляет величины среднего относительного износа кольца по окружности кольца описанных в таблице 1 и испытанных скользящих элементов.

Фиг. 4 представляет средние величины относительного износа кольца в области замка, описанные в таблице 1, и испытанных скользящих элементов.

Варианты осуществления изобретения

Фиг. 1 представляет соответствующее изобретению строение покрытия скользящего элемента. Непосредственно к основному материалу скользящего элемента примыкает адгезионный слой 1. На этот адгезионный слой нанесен основной DLC-слой 2, и на нем в качестве поверхностного слоя размещен покровный DLC-слой 3.

Фиг. 2 показывает полученный в растровом электронном микроскопе вид покрытия сбоку. В зависящей от материала BSE-контрастности (дифракции обратно-рассеянных электронов) углеродсодержащий материал 4 проявляется как черно-серый. Кроме того, различимы белые области вблизи поверхности покрытия, которые представляют содержащий железо материал 5. Стрелки 6 и 7 в каждом случае указывают толщины содержащего железо материала на выбранных примерных точках измерения.

Таблица 1 приводит обзор трех различных покрытий скользящего элемента, в частности поршневого кольца, и перечисляет их обозначения, способы получения, толщины слоев, механические свойства и sp2/sp3-соотношения. При этом система слоев «PtaC2» соответствует предпочтительному варианту осуществления настоящего изобретения.

Ценность всех скользящих элементов была установлена в моторном испытании на двигателе, то есть в высоконагруженном дизельном двигателе с давлением сгорания 200 бар (20 МПа) и удельной мощностью 71 кВт/литр рабочего объема. Фиг. 3 и фиг. 4 показывают сопоставление величин среднего относительного износа кольца по окружности кольца и среднего относительного износа кольца в области замка после 500 часов продолжительности работы, причем в качестве эталона (100%) был использован прототипный образец в форме CrN-покрытия. Предпочтительный вариант исполнения представляется как особенно благоприятный, то есть сравнительно безызносный. То, как действует пониженное sp3-содержание, необычайно проявляется в сравнении с прототипом, так как «PtaC2» имеет меньшую твердость и более низкий модуль упругости, чем «PtaC1».

Кроме того, было определено уплотняющее действие поршневых колец, изготовленных с покрытиями согласно таблице 1, с помощью контурной маркировки на вставленном кольце. По ней затем определено радиальное давление по всему периметру кольца.

По сравнению с «PtaC1», предпочтительный вариант исполнения «PtaC2» отличается областью почти без давления в замке поршневого кольца с незначительным схождением и является не проницаемым на просвет. Это указывает на точность геометрических размеров и уплотняющее действие также при высоких температурах.

Кроме того, необходимая поверхностная обработка обозначенных как «PtaC» слоев может изменять их микроструктуру и поверхностный состав. Так, с помощью SIMS (масс-спектрометрии вторичных ионов) было измерено, что в случае «PtaC1» и «PtaC2» после обработки/полировки это привело к повышению содержания кислорода от величины < около 0,5 ат. % на глубине от около 500 нм до основного материала до примерно 47 ат. % в приповерхностной области. Равным образом, повысилось содержание железа от величины < около 1 ат. % до около 23 ат. %, и содержание углерода снизилось от около 99 ат. % по глубине DLC-слоя до около 30 ат. % в приповерхностной области.

| Таблица 1 | |||||

| Обозначение | Способ изготовления | Толщина слоя [мкм] | Модуль упругости [ГПа] | Твердость [HV0.02] | sp2/sp3-соотношение |

| PCN | Физическое осаждение из паровой фазы | 32 | 230-270 | 1180-1370 | - |

| «PtaC1» | Физическое осаждение из паровой фазы | 22 | 370-410 | 3300-4500 | 0,8-1 |

| «PtaC2» | Физическое осаждение из паровой фазы | 23 | 185-210 | 2470-2940 | 1,05-2 |

Таблица 2, на основе исследований с помощью REM (растровой электронной микроскопии), приводит долю площади Fe для покрытий «PtaC1» и «PtaC2». Кроме того, таблица 2, на основе измерений с использованием XPS (рентгеновской фотоэлектронной спектроскопии) и тем самым для области поверхности с толщиной около 10 нм, то есть для покровного слоя, представляет величины содержания углерод-кислородных связей.

Сравнительно с «PtaC1», соответствующее предпочтительному варианту осуществления изобретения покрытие «PtaC2» отличается сравнительно большим содержанием Fe на поверхности, а также повышенным содержанием ординарных С-О-связей. Следует ожидать, что не связанный с кислородом углерод в нормальной атмосфере будет создавать связь с водородом, которая имеет меньшую энтальпию образования, чем С-О-соединение, и поэтому «PtaC1» по сравнению с соответствующим изобретению «PtaC2» имеет уменьшенную износостойкость, а также более высокое трение. Однако этот тип связывания не может быть обнаружен методом XPS.

| Таблица 2 | ||||

| Обозначение слоя | Доля площади Fe [%] (REM-измерения) | Содержание углерод-кислородных связей [ат%] (XPS-измерения) | ||

| С-О | С=О | О-С=О | ||

| «PtaC1» | 13,8-27,3 | 11,7 | 10,3 | 6,0 |

| «PtaC2» | 11,7-36,5 | 24,7 | 11,3 | 8,0 |

Соответствующий изобретению скользящий элемент может быть изготовлен с использованием PVD-способа, в котором, например, хром в качестве адгезионного слоя и углерод испаряются, ионизируются и посредством электромагнитных полей осаждаются на основной материал скользящего элемента. Дополнительная обработка скользящего элемента выполняется в последующем процессе, в котором, в сочетании с термохимическим процессом, например, инициируемым при нагревании окислением, это приводит к переносу материала с металлического обрабатывающего материала. В результате соответствующие металлы и/или оксиды металлов откладываются в микронеровностях шероховатой поверхности покровного DLC-слоя, как ясно можно распознать по белым участкам на фиг. 2.

1. Скользящий элемент, в частности поршневое кольцо, по меньшей мере с одной поверхностью скольжения, имеющей покрытие, которое по направлению изнутри наружу имеет металлсодержащий адгезионный слой и DLC-слой, причем DLC-слой представляет собой безводородный слой из аморфного алмазоподобного углерода, который имеет основной DLC-слой, который является протяженным от адгезионного слоя до последующего покровного DLC-слоя и имеет содержание углерода более чем около 98,5 ат. %, содержание кислорода и/или водорода и/или азота в каждом случае менее чем около 0,5 ат. % и соотношение углерода sp2/sp3 от около 1 до около 3, и имеет покровный DLC-слой, который является протяженным от основного DLC-слоя до поверхности скользящего элемента и по сравнению с основным слоем имеет меньшее содержание углерода и/или более высокое содержание кислорода и/или более высокое содержание водорода, а также металлы и/или оксиды металлов и соотношение углерода sp2/sp3 от около 1 до около 3.

2. Скользящий элемент по п. 1, в котором DLC-слой имеет соотношение углерода sp2/sp3 от около 1,05 до около 2.

3. Скользящий элемент по п. 1 или 2, в котором покровный DLC-слой содержит железо и/или оксиды железа.

4. Скользящий элемент по п. 3, в котором оксиды железа представляют собой FeO и/или Fe3O4.

5. Скользящий элемент по п. 1 или 2, в котором покровный DLC-слой имеет содержание железа около 30 ат. % или менее.

6. Скользящий элемент по п. 1 или 2, в котором покровный DLC-слой имеет содержание углерода около 25 ат. % или более.

7. Скользящий элемент по п. 1 или 2, в котором покровный DLC-слой имеет содержание кислорода около 50 ат. % или менее.

8. Скользящий элемент по п. 1 или 2, в котором поверхность покровного DLC-слоя имеет следующие значения содержания углерод-кислородных связей:

С-O от около 20 ат. % до около 30 ат. %,

С=O от около 8 ат. % до около 15 ат. %, предпочтительно от около 10 ат. % до около 15 ат. %,

O-С=O от около 6 ат. % до около 10 ат. %.

9. Скользящий элемент по п. 1 или 2, в котором находящиеся на поверхности покрытия металлы и/или оксиды металлов имеют долю площади около 5-40%, предпочтительно около 5-25%.

10. Скользящий элемент по п. 1 или 2, в котором покровный DLC-слой имеет толщину до около 2 мкм, предпочтительно около 1 мкм.

11. Скользящий элемент по п. 1 или 2, в котором основной DLC-слой имеет толщину от около 5 мкм до около 40 мкм.

12. Скользящий элемент по п. 1 или 2, в котором содержание металла и/или содержание кислорода и/или содержание водорода внутри покровного DLC-слоя возрастают/возрастает к его наружной стороне.

13. Скользящий элемент по п. 1 или 2, в котором DLC-слой имеет твердость около 1800-3500 HV0.02.

14. Скользящий элемент по п. 1 или 2, в котором DLC-слой имеет модуль упругости около 150-320 ГПа.

15. Скользящий элемент по п. 1 или 2, в котором DLC-слой имеет среднюю высоту неровностей шероховатой поверхности Rz < около 2 мкм, предпочтительно Rz < около 1 мкм и высоту редуцированных выступов Rpk < около 0,15 мкм, предпочтительно Rpk < около 0,1 мкм.

16. Скользящий элемент по п. 1 или 2, в котором адгезионный слой имеет толщину от около 0,05 мкм до около 1,0 мкм.

17. Скользящий элемент по п. 1 или 2, в котором адгезионный слой содержит хром или титан.

18. Скользящий элемент по п. 1 или 2, в котором основной материал скользящего элемента представляет собой ковкий чугун или сталь.