Разъемный соленоид

Иллюстрации

Показать всеИзобретение относится к испытанию колесных пар железнодорожного транспорта. Разъемный соленоид выполнен в виде витков из широкополосной шины, разделенных по диаметру на подвижную и неподвижную секции. Смежные концы полувитков сочленены с одной стороны шарнирно, а с другой разъемно. Разъемный соленоид оборудован источником питания, выходом присоединенным к клеммам неподвижной секции. Разъемный соленоид содержит блок управления с выносным пультом, а также шарнирно закрепленный к кронштейну пневмоцилиндр замыкания. Шток пневмоцилиндра замыкания шарнирно связан через рычаг с подвижной секцией. В зонах сочленения установлены пневмоцилинры прижима, корпуса которых смонтированы на внешней стороне неподвижной секции. Штоки пневмоцилинров прижима пропущены коаксиально упомянутым сочленениям сквозь шины полувитков и законтрены на противоположной стороне разъемного соленоида с возможностью упругого поджатия полувитков друг к другу. Блок управления содержит пневмораспределители пневмоцилиндров замыкания и прижима, подключенные через блок подготовки воздуха к централизованной пневмосети. Технический результат заключается в повышении технологичности контроля осей колесных пар. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к неразрушающему контролю и может быть использовано при магнитопорошковом контроле ферромагнитных изделий сложной конфигурации, например, колесных пар (КП) подвижного состава железнодорожного транспорта.

Одним из элементов КП, подвергаемых магнитопорошковому контролю, является ось. Зоны контроля: шейки и средняя часть. Технологически сложнее проводить контроль средней части оси в сборе с колесной парой, т.к. доступ для намагничивания этой зоны с обеих сторон закрыт напрессованными на ось колесами.

Известно устройство намагничивания средней части оси в виде разъемного соленоида типа МД-13ПР, широко применяемого в вагонных депо. Он содержит источник питания и подключенную к нему катушку, содержащую три витка из медной широкополосной шины сечением 4×20 мм, разделенных по диаметру на две секции, половинчатые витки которых сочленены с одной стороны шарнирно, а с другой разъемно, по типу «нож-вилка». Соленоид установлен на каретке, в исходном состоянии его секции развернуты. При поступлении колесной пары на рабочую позицию ее ориентируют средней частью над соленоидом с возможностью охвата оси снизу развернутыми секциями. Полувитки секций замыкают, на что требуются определенные усилия, поджимают их друг к другу в зонах сочленения, заворачивая гайки, пропускают по виткам ток и, перемещая соленоид с помощью каретки вдоль оси, формируют продольное магнитное поле в средней части контролируемой оси. Нанося одновременно магнитный индикатор на ее поверхность, производят осмотр полученных индикаций. После выключения тока поджим полувитков устраняют, отворачивая гайки, соленоид размыкают и в таком состоянии отводят в исходное положение. Такая конструкция соленоида позволяет произвести намагничивание средней части оси в уже сформированной колесной паре, что экономически выгодно, т.к. отпадает необходимость в разборке КП.

Рассматривая данный соленоид как аналог предлагаемого изобретения, заострим внимание на его главном недостатке: все вышеописанные и имеющие место в технологии данного контроля манипуляции выполняются вручную. Следовательно, эффективность ремонтных работ в депо снижена из-за ограниченной производительности контроля и подверженности его влиянию субъективного фактора. Кроме того, оператор, исполняя вышеприведенные ручные опции, вынужден непосредственно находиться в опасной зоне ремонтного конвейера КП, обусловленной движущимися массами окружающего оборудования (колесной парой, кареткой с соленоидом и др.) и наличием токопроводящих цепей высокого напряжения, т.е. выполнение дефектоскопистом необходимых ручных операций «внутри» конвейера автоматически приводит к нарушению требований безопасности его труда. При этом операции замыкания и размыкания соленоида выполняют с естественными временными задержками и приложением вручную силовых моментов на закручивание - откручивание (четыре-пять оборотов) упорных гаек в неудобных для оператора положениях. Значения этих моментов должны быть оптимально связаны с обеспечением в разъемных сочленениях надежного электрического контакта, т.е. контактного давления между взаимодействующими поверхностями всех ножей и вилок, что создает в этих условиях определенные психофизические напряжения в работе оператора. Все эти вышеприведенные факторы снижают технологичность контроля. Кроме того, с течением времени надежность контакта падает за счет истирания взаимодействующих поверхностей и появления зазора, повышается электрическое сопротивление, растет нагрев и эрозия в зонах контакта, и соленоид уже теряет способность обеспечивать требуемое намагничивание и приходит в негодность.

Все это свидетельствует, что устройство-аналог не является технологичным в достаточной степени, не отвечает требованиям обеспечения безопасности труда операторов и надежности в работе.

Известно намагничивающее переносное устройство МАГНИТЕК Д16 (Руководство по эксплуатации 4276-004-50917525-2005 РЭ, производитель ЗАО «Виматек»), принятое за прототип. Оно содержит блок питания и разъемный соленоид. Последний состоит, так же как и аналог, из трехвитковой катушки с разъемным и шарнирным соединениями, но, в отличие от последнего, снабжен эксцентриковыми быстроразъемными зажимами и фиксатором удержания катушки в раскрытом виде. Устройство-прототип является также более совершенным по энерготехническим параметрам, имеет электронную защиту от перегрева и узлы блокировки при предельных значениях тока и контроль наличия нагрузки в замкнутом состоянии соленоида. Оно является к тому же более универсальным, т.к. допускает любую его установку относительно контролируемой оси: нижнюю, верхнюю и др.

Однако недостатки, выявленные в устройстве-аналоге, имеют место и в устройстве-прототипе, так как их конструктивные компоновки практически одинаковы: катушки по количеству, конфигурации и сечению витков совпадают, количество секций такое же, соединения витков в секциях выполнены по одной и той же схеме «нож - вилка», но главный недостаток - ручной характер всех операций - остается. Существенным отличием является то, что поджим витков в сочленениях для создания контактного давления осуществлен с помощью эксцентриковых зажимов.

Но такое дополнение не решает исчерпывающим образом задачу обеспечения надежного электрического контакта витков секций в сочленениях, т.к. в эксплуатации рабочие поверхности эксцентриков подвержены более интенсивному трению, нежели в устройстве - аналоге, и, следовательно, износу, снижая ресурс их работы и в целом всего соленоида. При этом, замыкание - размыкание полувитков соленоида все - таки остается ручной операцией с упомянутыми выше последствиями. Таким образом, выполнение всех операций в прототипе остается ручным, технологичность устройства-прототипа, также как и устройства-аналога, является недостаточной, имеют место ограниченный ресурс его работы, низкий уровень безопасности труда оператора.

Целью изобретения является повышение технологичности контроля, надежности и уровня безопасности труда.

Поставленная цель достигается тем, что разъемный соленоид, выполненный в виде витков из широкополосной шины, разделенных по диаметру на подвижную и неподвижную секции, смежные концы полувитков которых сочленены с одной стороны шарнирно, а с другой разъемно, и смонтированный своей неподвижной секцией через кронштейн к устройству сканирования, дополнен, согласно изобретению, шарнирно закрепленным к упомянутому кронштейну приводом замыкания, например, в виде пневмоцилиндра замыкания, шток которого так же шарнирно связан через рычаг с подвижной секцией, при этом в зонах сочленения установлены приводы прижима, например, в виде пневмоцилиндров прижима, корпусы которых смонтированы на наружной поверхности крайнего полувитка неподвижной секции через изолирующие прокладки, а штоки, заключенные в изолирующие трубки, пропущены коаксиально упомянутым сочленениям сквозь шины витков и законтрены на противоположной внешней стороне разъемного соленоида с возможностью упругого поджатия полувитков друг к другу в зонах их сочленения через изолирующие шайбы.

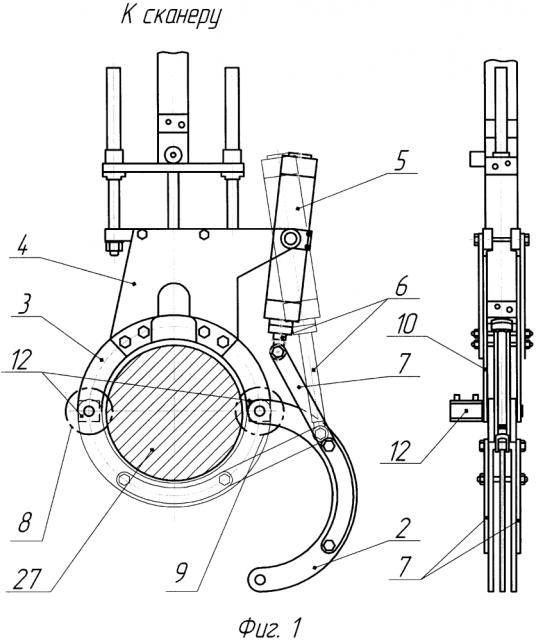

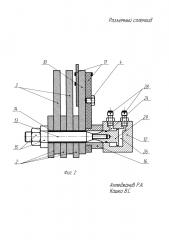

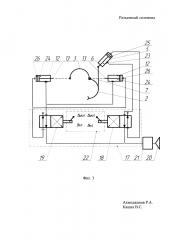

На фиг. 1 показана конструкция предлагаемого разъемного соленоида в двух проекциях; на фиг. 2 - конструкция пневмоцилиндра прижима в разрезе; на фиг. 3 - схема блока управления, на фиг. 4 - разъемный соленоид (без пневмоцилиндра замыкания и кронштейна) в изометрии.

Разъемный соленоид 1 содержит подвижную 2 и неподвижную 3 полувитковые секции, последняя жестко присоединена к кронштейну 4, где на его выступе шарнирно смонтирован пневмоцилиндр замыкания 5, шток 6 которого так же шарнирно соединен с концом рычага 7, жестко связанного с подвижной секцией 2. При этом в зонах сочленения 8 и 9 на наружной поверхности крайней шины 10 неподвижной секции 3 установлены через изолирующие прокладки 11 корпусы пневмоцилиндров прижима 12, а их штоки 13, заключенные в изолирующие трубки 14, пропущены коаксиально сочленениям 8 и 9 сквозь шины полувитков обеих секций и законтрены гайками 15 на противоположной стороне соленоида 1, тем самым обеспечивая закрепление на нем пневмоцилиндров прижима 12 в зонах сочленения 8, 9 и возможность упругого поджатия полувитков друг к другу в этих зонах через изолирующие шайбы 16.

Блок управления 17 содержит пневмораспределители 18, 19, обеспечивающие подачу сжатого воздуха в пневмоцилиндры замыкания 5 и прижима 12 соответственно от централизованной пневмосети 20 через блок подготовки воздуха 21. Пневмораспределители 18 и 19 выполнены четырехканальными двухпозиционными с управлением от выносного пульта 22, снабженного для каждого фиксатором положений «ВЫКЛ» и «ВКЛ», причем в первом положении штоковые пневмополости 23 и 24 данных пневмоцилиндров сообщены с централизованной пневмосетью 20, и поршневые 25, 26 - с атмосферой, а во втором положении - наоборот.

Исходное положение разъемного соленоида 1 - верхнее, например, над средней частью оси 27 контролируемой КП с возможностью охвата ее сверху развернутыми секциями. Электрически он разомкнут, фиксаторы в выносном пульте 22 пневмораспределителей 18, 19 установлены в положениях «ВЫКЛ», поршневые полости 25 и 26 пневмоцилиндров 5 и 12 соответственно объединены с атмосферой. При этом поршень пневмоцилиндра замыкания 5 занимает верхнее положение (фиг. 2), полувитки подвижной секции 3 отведены вниз и вправо (фиг. 1 и 2), штоки 13 сдвинуты в крайние (фиг. 2) положения, при которых поджим полувитков ослаблен в обеих зонах их сочленений.

Устанавливают фиксатор пневмораспределителя 18 в положение «ВКЛ», при котором сжатый воздух из сети 20, поступая в поршневую полость 25 пневмоцилиндра 5 и развивая усилие на его поршне, выталкивает через шток 6 рычаг 7, с помощью которого полувитки подвижной секции 2, поворачиваясь, занимают верхнее крайнее левое (условно по фиг. 1) положение и, входя в контакт с полувитками неподвижной секции 3, замыкают соленоид 1 вокруг оси 27 КП. Поскольку сочленения 8, 9 полувитков ослаблены, то в их зонах трение и износ становятся практически незначимыми, но возникшие межвитковые воздушные зазоры значительно увеличивают в этих зонах электрические сопротивления. Последние в предложенном изобретении устраняют с помощью упомянутых пневмоцилиндров прижима 12, управляемых через штуцеры 28 пневмораспределителем 19. Для этого устанавливают его фиксатор в пульте 22 в положение «ВКЛ», при котором сжатый воздух из сети 20, поступая в поршневые полости 26 пневмоцилиндров поджима 12 и развивая усилия на поршнях 29, сдвигают штоки 13 вправо (условно по фиг. 3), нагружая ими поверхности полувитков подвижной секции 2 и создавая тем самым их упругую деформацию. В результате данные полувитки прижимаются к полувиткам неподвижной секции 3, обеспечивая необходимое контактное давление и, следовательно, минимальные значения межвитковых электрических сопротивлений в зонах сочленений обеих секций. Пропуская ток по виткам таким образом сформированного соленоида 1, создают продольное намагничивающее поле в оси 27. После выключения тока намагничивания разъемный соленоид 1 приводят в исходное состояние, устанавливая в выносном пульте 22 фиксаторы в первую очередь пневмораспределителя 19 и затем пневмораспределителя 18 в положения «ВЫКЛ». При этом сжатый воздух поступает вначале в штоковые полости 24, создавая усилия на ослабление прижима полувитков секций 2 и 3 в зонах сочленения 8 и 9, а затем в штоковую полость 23 для размыкания и отвода подвижной секции 2 в исходное положение.

Предлагаемый соленоид выгодно отличается от устройств аналога и прототипа, так как

- отпадает необходимость в ручном замыкании соленоида и в ручных манипуляциях по обеспечению необходимого межвиткового контактного давления. Эти операции выполняются дистанционно с помощью пульта управления, т.е. труд оператора становится безопасным, в значительной степени автоматизированным и более производительным;

- износ полувитков в зонах сочленений устранен в максимальной степени, что предопределяет повышенную надежность разъемного соленоида в работе.

1. Разъемный соленоид, выполненный в виде витков из широкополосной шины, разделенных по диаметру на подвижную и неподвижную секции, смежные концы полувитков которых сочленены с одной стороны шарнирно, а с другой разъемно, и смонтированный своей неподвижной секцией через кронштейн к сканеру, и оборудованный источником питания, выходом присоединенным к клеммам неподвижной секции, отличающийся тем, что он дополнен блоком управления с выносным пультом, а также шарнирно закрепленным к упомянутому кронштейну приводом замыкания, например, в виде пневмоцилиндра замыкания, шток которого так же шарнирно связан через рычаг с изолирующей пластиной с подвижной секцией, при этом в зонах сочленения установлены приводы прижима, например, в виде пневмоцилинров прижима, корпусы которых смонтированы на внешней стороне неподвижной секции с помощью изолирующих прокладок, а штоки, заключенные в изолирующие трубки, пропущены коаксиально упомянутым сочленениям сквозь шины полувитков и законтрены на противоположной стороне разъемного соленоида с возможностью упругого поджатия полувитков друг к другу в зонах их сочленения через изолирующие шайбы, при этом блок управления содержит пневмораспределители пневмоцилиндров замыкания и прижима, подключенные через блок подготовки воздуха к централизованной пневмосети.

2. Разъемный соленоид по п. 1, отличающийся тем, что пневмораспределители выполнены четырехканальными двухпозиционными с управлением от выносного пульта (22), снабженного для каждого фиксаторами положений «ВЫКЛ» и «ВКЛ», причем, в первом положении штоковые пневмополости пневмоцилиндров замыкания и прижима сообщены с пневмосетью, и поршневые пневмополости - с атмосферой, а во втором положении - наоборот.