Система и способ переработки осадка сточных вод

Иллюстрации

Показать всеГруппа изобретений может быть использована для переработки осадков сточных вод с применением альтернативных независимых источников тепловой и электрической энергии. Система для переработки осадка содержит устройство для механической очистки (1) осадка, механический сгуститель (2), реактор (4) для термического разложения жидкого осадка, включающий трубчатый корпус, имеющий вход для подачи осадка под давлением не менее 25 МПа и выход для продуктов разложения, а также установленный вокруг корпуса нагреватель, выполненный с возможностью нагрева осадка до температуры не менее 450°С, устройство для разделения полученных продуктов разложения на горючий газ и осадок (5), устройство для обезвоживания (6) осадка, связанное с выходом разложенного осадка устройства разделения (5) осадка. Выход горючего газа устройства разделения (5) осадка связан с газогенераторной установкой (8) для выработки из горючего газа тепловой и/или электрической энергии. Газогенераторная установка (8) связана со сгустителем (2), реактором (4) и устройством обезвоживания (6) с возможностью подвода к ним выработанной энергии. В системе осуществляют способ переработки осадка сточных вод. Изобретения обеспечивают уменьшение осадков сточных вод примерно в три раза, уменьшение содержания зольных веществ, снижение образования накипи в реакторе, повышение выхода газовой составляющей и эффективности выработки электрической и тепловой энергии, а также обеспечение автономности процесса переработки осадка. 2 н. и 11 з.п. ф-лы, 2 ил.

Реферат

Область техники

Группа изобретений относится к области очистки воды, а также области энергетики, в частности к переработке осадков сточных вод с применением альтернативных независимых источников тепловой и электрической энергии.

Уровень техники

Известен комплекс для переработки органических отходов (см. патент РФ RU 2408649, 29.12.2008), содержащий термохимический реактор, включающий рекуперативный теплообменник для предварительного нагрева пульпы и охлаждения продуктов пиролиза и дополнительный теплообменник для обеспечения в реакторе заданной температуры пиролитического процесса. Реактор также включает золоуловитель, газоотделитель легких газов, устройство для понижения давления и газоотделитель паров летучих жидкостей.

Наиболее близким аналогом является система и способ переработки осадка сточных вод, раскрытые в заявке Франции FR 1279568, 22.12.1961. Система включает сгуститель осадка, устройство для сушки осадка, смеситель для смешивания осадка с углеродными или карбидными компонентами, устройство для брикетирования смеси, устройство для газификации осадка с получением горючего газа и установку (турбину) для выработки из газа энергии, которая используется для работы устройств очистки сточных вод, а также устройства сушки.

К недостаткам известных устройств относятся:

- относительно большое количество переработанного осадка;

- невысокая экономичность;

- образование на выходе большого количества твердых веществ (золы);

- возможность засорения устройства для разложения осадка (реактора) твердыми веществами и образования накипи.

Раскрытие изобретения

Задачами заявленной группы изобретение является устранения недостатков аналогов и обеспечение полного обеззараживания осадка при автономной работе системы без потребления электрической и тепловой энергии из внешних источников.

Техническими результатами изобретения являются уменьшение массы переработанного осадка сточных вод (примерно в три раза), уменьшение зольных веществ, снижение образования накипи в реакторе, повышение выхода газовой составляющей и эффективности выработки электрической и тепловой энергии, и обеспечение автономности процесса переработки осадка.

Указанные технические результаты достигаются в системе переработки осадка сточных вод за счет того, что она содержит устройство для механической очистки осадка, механический сгуститель осадка, связанный с выходом устройства механической очистки, реактор для термического разложения жидкого осадка, связанный с выходом сгустителя и включающий трубчатый корпус, имеющий вход для подачи осадка под давлением не менее 25 МПа и выход для продуктов разложения, а также установленный вокруг корпуса нагреватель, выполненный с возможностью нагрева осадка до температуры не менее 450°С, устройство для разделения полученных продуктов разложения на горючий газ и разложенный осадок, связанное с выходом реактора, и устройство для обезвоживания осадка, связанное с выходом разложенного осадка устройства разделения осадка, при этом выход горючего газа устройства разделения осадка связан с газогенераторной установкой для выработки из горючего газа тепловой и/или электрической энергии, причем газогенераторная установка связана со сгустителем, реактором и устройством обезвоживания с возможностью подвода к ним выработанной энергии.

В частных вариантах реализации системы:

- система дополнительно содержит сушилку осадка, связанную с выходом устройства для обезвоживания, а также с газогенераторной установкой с возможностью подачи к сушилке энергии;

- реактор связан с выходом сгустителя через насос производительностью 0,1-20 м3/час, обеспечивающий подачу осадка в реактор, при этом указанный насос связан с газогенераторной установкой с возможностью подвода к насосу энергии;

- в качестве устройства для механической очистки использовано сито с размером ячеек 0,5-2 мм.

Указанные технические результаты достигаются в способе переработки осадка сточных вод за счет того, что он включает механическую очистку осадка, механическое сгущение осадка, термическое разложение жидкого осадка в реакторе при температуре не менее 450°С и давлении не менее 25 МПа, разделение полученных продуктов разложения на горючий газ и разложенный осадок, обезвоживание разложенного осадка, утилизацию полученного осадка, при этом осуществляют переработку горючего газа на генераторной установке с выработкой тепловой и/или электрической энергии и подвод полученной энергии на операции сгущения, термохимического разложения и обезвоживания.

В частных вариантах реализации способа:

- механическую очистку осадка проводят на устройстве механической очистки в виде сита с размером ячеек 0,5-2 мм;

- механическое сгущение осадка осуществляют до содержания сухого вещества 8-10 мас. %;

- после сгущения осадок подают в реактор посредством насоса, имеющего производительность 0,1-20 м3/час;

- обезвоживание разложенного осадка осуществляют до влажности 50-70%;

- после обезвоживания дополнительно осуществляют сушку осадка до влажности 5-20%;

- для сушки используют энергию, выработанную на генераторной установке;

- отделенную после сгущения осадка воду подают на канализационные очистные сооружения для очистки;

- на канализационных очистных сооружениях используют энергию, выработанную на генераторной установке.

Краткое описание чертежей

Изобретение поясняется чертежами, где:

- на фиг. 1 показана принципиальная схема заявленной системы,

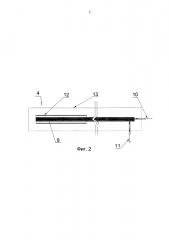

- на фиг. 2 показана принципиальная конструкция реактора для термического разложения осада.

Осуществление изобретения

Система согласно предпочтительному варианту реализации изобретения включает последовательно установленные агрегаты: устройство для механической очистки (1) осадка, механический сгуститель (2) осадка, насос (3) для перекачки жидкого осадка, реактор (4) для термического разложения жидкого осадка, устройство разделения (5) продукта разложения на горючий газ и разложенный осадок, устройство обезвоживания (6) осадка и сушилку (7) осадка (устанавливается при необходимости). Также в конструкции системы предусмотрена газогенераторная установка (8), связанная с выходом горючего газа устройства разделения (5).

Устройство для механической очистки (1) осадка предназначено для удаления твердых веществ (золы) в виде частиц Ca, Mg и т.д. и повышения содержания органической части осадка. В частности, устройство (1) может представлять собой сито с размером ячеек 0,5-2 мм.

Механический сгуститель (2) предназначен для повышения содержания твердой фазы и уплотнения осадка. Сгуститель может иметь различные конструкции, которые хорошо известны специалистам в данной области техники. В качестве примера может быть использован сгуститель в виде шнекового дегидратора серии «ОШ» производства «ЭКОСПРОМ».

Насос (3) предназначен для перекачки осадка в реактор (4) и создания в нем давления более 25 МПа. В частности, может применяться насос с производительностью 0,1-20 м3/час.

Реактор (4) служит для термического разложения жидкого осадка с получением горючего газа. Реактор (4) (фиг. 2) представляет собой установку WPR («Waste Recycling Plant»), имеющую горизонтальный трубчатый корпус (9), с одного конца которого предусмотрен вход (10) для горизонтальной подачи осадка, а также выход (11) для вертикального отвода переработанного продукта. Вокруг другого конца корпуса реактора размещен нагреватель (12), обеспечивающий создание в нем температуры не менее 450°С. При этом корпус (9) и нагреватель (12) окружены теплоизолятором (13).

Устройство разделения (5) предназначено для отделения горючего газа от разложенного осадка. Устройство (5) может иметь различные конструкции, широко известные специалисту. В частности может быть применен циклон типа «НИОГАЗ».

Устройство обезвоживания (6) служит для повышения содержания твердой фазы в разложенном осадке. Устройство (6) может быть выполнено в виде шнекового дегидратора серии «ОШ» производства «ЭКОСПРОМ».

Сушилка (7) может применяться для дополнительного удаления влаги из осадка. В качестве примера, устройство может быть выполнено в виде лопастной сушилки типа «GPD» производства «ROYAL GMF Gouda».

Газогенераторная установка (8) предназначена для выработки из горючего газа электрической и тепловой энергии. Устройство может быть выполнено в виде когенерационной установки на базе газовых двигателей внутреннего сгорания.

Способ переработки осадка с применением описанной системы реализуется следующим образом.

После прохождения сточных вод стандартной очистки на канализационных очистных сооружениях (КОС) (14) (сами сооружения могут быть частью заявленной системы или представлять собой отдельные агрегаты) полученный жидкий осадок сточных вод с концентрацией твердой фазы 0,2-3 мас. % вместе с предварительно добавленным в него раствором флокулянта - активным илом, содержащим фосфор, подают на устройство механической очистки (1) (сито), в котором задерживаются крупные частицы размером более 2 мм. Полученные отбросы прессуют и утилизируют на полигоне твердых бытовых отходов (ТБО) (15).

Пропущенный через сито осадок поступает в сгуститель (2), где сгущается до концентрации сухого вещества около 8-10 мас. %. Отделенная жидкая фаза (вода) возвращается в КОС (14) для повторной очистки.

Полученный уплотненный осадок посредством насоса (3) перекачивается и под давлением не менее 25 МПа (около 30 МПа) подается в реактор (4).

В реакторе под воздействием высокой температуры не менее 450°С (около 500°С) и давления около 30 МПа происходит деструкция сложных органических веществ жидкого осадка в условиях сверхкритической воды (температура 374°С, давление 22,1 МПа). В указанных условиях процесс протекает в короткие сроки (несколько минут), при этом осадок не требует сушки. Указанный осадок разлагается до метана (СН4), углекислого газа (СО2) и золы (инертного углерода). Степень разложения беззольного вещества осадка составляет около 90%.

После реактора обработанный осадок поступает в устройство разделения (5), где разделяется на горючий газ (метан) и жидкую золу (разложенный осадок).

Жидкая зола влажностью 97-98% поступает в устройство обезвоживания (6). Устройство обезвоживания предназначено для удаления избыточной влаги из жидкой золы до 70-50% влажности, после чего может быть утилизирована на ТБО (15) или дополнительно высушена в устройстве сушки (7) до влажности 5-20%. Высушенный осадок выгружают транспортером и вывозят в места утилизации (ТБО 15) или повторного использования.

Горючий газ, полученный после разделения, подают в газогенераторную установку (8), где он перерабатывается в тепловую и электрическую энергию. Тепловая энергия направляется в устройство сушки (7), КОС (4) и реактор (14). Электрическая энергия вырабатывается в достаточном количестве для работы всего комплекса сооружений, включающего КОС (14), сгуститель (2), насос (3), устройство обезвоживания (6) и устройство сушки (7).

На выходе системы получают минимальное количество полностью обеззараженного осадка, что обеспечивает его безопасную утилизацию на полигонах ТБО, а также существенно снижает транспортные расходы на вывоз осадка.

Вырабатываемой тепловой и электрической энергии хватает для автономной работы очистных сооружений и системы переработки осадка. Излишек энергии может быть отведен в муниципальные сети.

При этом осуществляемый процесс газификации осадка при сверхкритических условиях воды является перспективным для эффективного преобразования жидкой биомассы в горючий газ, который может быть использован в качестве топлива взамен природного газа.

1. Система для переработки осадка сточных вод, содержащая:

- устройство для механической очистки (1) осадка;

- механический сгуститель (2) осадка, связанный с выходом устройства механической очистки (1);

- реактор (4) для термического разложения жидкого осадка, связанный с выходом сгустителя (2) и включающий трубчатый корпус (9), имеющий вход (10) для подачи осадка под давлением не менее 25 МПа и выход (11) для продуктов разложения, а также установленный вокруг корпуса нагреватель (12), выполненный с возможностью нагрева осадка до температуры не менее 450°C;

- устройство для разделения (5) полученных продуктов разложения на горючий газ и разложенный осадок, связанное с выходом реактора (4); и

- устройство для обезвоживания (6) осадка, связанное с выходом разложенного осадка устройства разделения (5) осадка;

при этом выход горючего газа устройства разделения (5) осадка связан с газогенераторной установкой (8) для выработки из горючего газа тепловой и/или электрической энергии, причем газогенераторная установка (8) связана со сгустителем (2), реактором (4) и устройством обезвоживания (6) с возможностью подвода к ним выработанной энергии.

2. Система по п. 1, характеризующаяся тем, что дополнительно содержит сушилку (7) осадка, связанную с выходом устройства для обезвоживания (6), а также с газогенераторной установкой (8) с возможностью подачи к сушилке (7) энергии.

3. Система по п. 1, характеризующаяся тем, что реактор (4) связан с выходом сгустителя (2) через насос (3) производительностью 0,1-20 м3/час, обеспечивающий подачу осадка в реактор (4), при этом указанный насос (4) связан с газогенераторной установкой (8) с возможностью подвода к насосу энергии.

4. Система по п. 1, характеризующаяся тем, что в качестве устройства для механической очистки (1) использовано сито с размером ячеек 0,5-2 мм.

5. Способ переработки осадка сточных вод, включающий:

- механическую очистку осадка,

- механическое сгущение осадка,

- термическое разложение жидкого осадка в реакторе (4) при температуре не менее 450°C и давлении не менее 25 МПа,

- разделение полученных продуктов разложения на горючий газ и разложенный осадок,

- обезвоживание разложенного осадка,

- утилизацию полученного осадка,

при этом осуществляют переработку горючего газа на генераторной установке (8) с выработкой тепловой и/или электрической энергии и подвод полученной энергии на операции сгущения, термохимического разложения и обезвоживания.

6. Способ по п. 5, характеризующийся тем, что механическую очистку осадка проводят на устройстве механической очистки (1) в виде сита с размером ячеек 0,5-2 мм.

7. Способ по п. 5, характеризующийся тем, что механическое сгущение осадка осуществляют до содержания сухого вещества 8-10 мас. %.

8. Способ по п. 5, характеризующийся тем, что после сгущения осадок подают в реактор (4) посредством насоса (3), имеющего производительность 0,1-20 м3/час.

9. Способ по п. 5, характеризующийся тем, что обезвоживание разложенного осадка осуществляют до влажности 50-70%.

10. Способ по п. 9, характеризующийся тем, что после обезвоживания дополнительно осуществляют сушку осадка до влажности 5-20%.

11. Способ по п. 10, характеризующийся тем, что для сушки используют энергию, выработанную на генераторной установке.

12. Способ по п. 5, характеризующийся тем, что отделенную после сгущения осадка воду подают на канализационные очистные сооружения (14) для очистки.

13. Способ по п. 12, характеризующийся тем, что на канализационных очистных сооружениях (14) используют энергию, выработанную на генераторной установке (8).