Улучшения композитных материалов

Иллюстрации

Показать всеИзобретение относится к получению и применению препрегов, к композитным материалам на основе препрегов и их применению, а также к отверждаемой эпоксидной смоле. Препрег содержит армированную волокном отверждаемую смолу, при этом препрег содержит электропроводящие частицы в диапазоне от 0,5 до 10 мас.% в перерасчете на смолу. Электропроводящие частицы включают графит в картофелеобразной форме. Композит, используемый, например, в качестве компонента воздушного судна, выполнен на основе препрега и включает армированную волокном отвержденную эпоксидную смолу и электропроводящую частицу. Композит содержит электропроводящую частицу, которая включает графит в картофелеобразной форме. Отверждаемая эпоксидная смола содержит упрочняющее вещество полиамид и графит в картофелеобразной форме. Изобретение обеспечивает получение препрегов и композитов на основе препрегов с улучшенными свойствами, в частности с повышенной электропроводностью и повышенными механическими свойствами. 6 н. и 25 з.п. ф-лы, 2 ил., 12 табл., 24 пр.

Реферат

Настоящее изобретение относится к препрегам и композитным материалам и, в частности, касается увеличения электропроводности армированных волокном композитных материалов. Кроме того, в настоящем изобретении предлагаются составы смол, пригодных для производства препрегов.

Композитные материалы, по сравнению с традиционными конструкционными материалами, обладают подробно описанными в научной литературе преимуществами и, в частности, обеспечивают превосходные механические свойства веществам, имеющим очень низкую плотность. В результате использование подобных материалов становится все более распространенным, и области их применения простираются от "промышленных" применений до обладающих высокими эксплуатационными характеристиками аэрокосмических компонентов, в том числе для изготовления фюзеляжей воздушных судов.

Препреги, содержащие пропитанные смолой, например, эпоксидной смолой, ориентированные волокна, широко используются в производстве подобных композитных материалов. Обычно несколько слоев подобных препрегов укладывают нужным образом и полученный слоистый материал отверждают, как правило, под воздействием повышенных температур, получая отвержденный композитный ламинат. Термин препрег используют для описания волокон и тканей, пропитанных смолой в неотвержденном или частично затвердевшем состоянии и готовых для отверждения. Волокна могут быть в виде нитей или жгутов волокон, и жгут обычно содержит множество тонких нитей, при этом волокнистые материалы могут представлять собой углеродное волокно, стекловолокно или арамид, и настоящее изобретение касается, в частности, углеродного волокна. Химический состав используемых в препрегах смол зависит от требуемых свойств отвержденного армированного вещества, а также от предполагаемого применения отвержденного вещества. Препреги, как правило, получают путем нанесения жидкой смолы на движущийся слой волокнистого вещества и прижимания жидкой смолы к волокнистому веществу, при этом одновременно на поверхности волокнистого вещества образуется слой смолы. Полимерную композицию можно наносить на одну или обе стороны слоя волокнистого вещества. Термин "промежуточный слой" используется здесь для описания слоя смолы между двумя слоями волокон.

Композитные материалы - это термин, который используют для описания отвержденных препрегов, т.е. когда смола уже отверждена, и композитные материалы часто состоят из слоистого вещества, составленного из множества предварительно пропитанных слоев, которые размещены друг на друге. Это приводит к образованию слоистой структуры ориентированных волокон, разделенных прослойками синтетической смолы или промежуточными слоями синтетической смолы. Прослойки, как правило, представляют собой отвержденные эпоксидные смолы, которые являются плохими проводниками электричества. Хотя волокна, в частности углеродные волокна, обладают некоторой электропроводностью, наличие вставок-прослоек означает, что проводимость проявляется только в плоскости ламинированного материала. Электропроводность в направлении, ортогональном к поверхности слоистого вещества, так называемом "Z" направлении, является низкой.

Указанное отсутствие проводимости в "Z" направлении делает слоистые композиты уязвимыми по отношению к воздействию вредных электромагнитных факторов, таких как разряды молний. Удар молнии может привести к повреждению композитного материала, которое может быть весьма обширным и может оказаться катастрофическим, если повреждение возникает в конструкции летательного аппарата в полете. Таким образом, указанная уязвимость представляет собой особую проблему для аэрокосмических конструкций, в частности конструкций воздушных судов, изготовленных из композитных материалов.

Кроме того, композиты, которые предполагается использовать в аэрокосмических применениях, должны соответствовать жестким стандартам, касающимся механических свойств. Таким образом, любые улучшения в проводимости не должны отрицательно влиять на требуемые механические свойства.

Был предложен широкий спектр методик и способов, с целью обеспечить защиту подобных композитных материалов от разряда молний. Было высказано много предложений, включающих добавление проводящих элементов, но за счет увеличения веса композитного материала.

Было внесено множество предложений по использованию электропроводящих частиц, включая частицы углерода, с тем, чтобы увеличить электропроводность армированных волокном композитов. Например, WO 2011/027160; WO 2011/114140 и WO 2010/150022 все касаются увеличения электропроводности армированных углеродным волокном композитов, таких как армированные углеродным волокном эпоксидные смолы. Они, в частности, касаются увеличения электропроводности в "Z" направлении и в них раскрывается, что проводящие частицы, такие как частицы углерода, могут быть включены в термореактивную смолу для увеличения проводимости. Кроме того, предполагается включать частицы термопластичных материалов, которые нерастворимы в термореактивной смоле, таких как полиамиды, с тем, чтобы улучшить ударную прочность композита, включающего отвержденный препрег. Указанные ссылки также включают термопластичный полимер, который растворим в термореактивной смоле, с тем, чтобы повысить текучесть смолы в процессе обработки. Примеры растворимых термопластичных смол, которые могут быть использованы, включают полиэфирсульфоны и полиамидоимиды.

Было предложено включать проводящие частицы в прослойку синтетической смолы, как описано в патенте России 2263581, в котором в прослойке смолы используют твердые фуллеритовые частицы углерода с тем, чтобы обеспечить защиту от молнии открытых частей летательных аппаратов. В WO 2008/056123 и WO 2011/027160 также предлагаются проводящие частицы в прослойках, с целью улучшения проводимости в "Z" направлении. В WO 2008/056123 используют частицы металла, а в WO 2011/027160 использует жесткие стекловидные частицы углерода в количестве от 0,3 до 2,0% масс. в пересчете на общую массу синтетической смолы в препреге.

В патенте США 7931958 В2 в композите на основе препрега используют как проводящие частицы, так и термопластичные частицы смолы в промежуточном слое. Проводящие частицы используются для увеличения проводимости в "Z" направлении, а частицы термопластичной смолы выполняют хорошо известную функцию повышения ударной вязкости отвержденного композита. Указанные известные проводящие частицы представляют собой дорогостоящие и узкоспециализированные вещества. Они могут представлять собой частицы или волокна, имеющие термопластичное ядро, покрытое проводящим веществом или проводящими частицами, такими как частицы углерода; примерами являются Bellpearl C-600, C-800, C-2000, получаемые из фенольных смол или из Nicabeads ICB, PC и MC (производятся компанией Nippon Carbon Co. Ltd.), которые представляют собой твердые углеродные частицы, полученные путем карбонизации и нанесения полимерного покрытия на поверхность. Кроме того, с этой целью были использованы обычные частицы металла или проводящие частицы с металлическим покрытием. Однако было обнаружено, что введение металла в препреги нежелательно вследствие возможного проявления коррозионных эффектов, возникновения взрывоопасных ситуаций и вследствие различия в коэффициенте теплового расширения материалов.

Согласно патенту США 7931958 В2, общее количество термопластичного вещества и проводящих частиц должно быть 20% масс. или меньше по отношению к препрегу, а отношение массы термопластической частицы к проводящей частице составляет от 1 до 1000. Частицы, преимущественно, имеют размер не более 150 мкм, предпочтительно, имеют размер от 5 до 30 мкм. Там, где в примерах использования частиц углерода применяют 0,4 частей Bellpearl C-2000 вместе с 19,6 частями модифицированных эпоксидной смолой частиц нейлона на 100 частей системы термореактивной эпоксидной смолы, отношение 49,0 обеспечивает объемное сопротивление в направлении "Z", равное 28×103 Ω⋅см.

Альтернативный способ увеличения проводимости в "Z" направлении композитов на основе отвержденных препрегов описан в публикациях РСТ WO 2010/150022 и WO 2011/114140, где поверхность углеродных волокон дробится в процессе производства препрега. Например, перед пропиткой синтетической смолой жгут волокон можно пропустить над валками с абразивной поверхностью. Указанная обработка образует утолщения или вызывает разрушение фибрилл на поверхности жгутов волокон, которые проникают в прослойку, когда синтетическую смолу наносят на волокна, и может привести к контактированию утолщений, образованных в следующем слое волокна. Указанное приводит к образованию электропроводящего пути через промежуточный слой и, таким образом, улучшает электропроводность в "Z" направлении.

Сохраняется потребность в дальнейшем увеличении электропроводности в "Z" направлении композитов, полученных из препрегов, при сохранении или повышении механических свойств композита. В соответствии с настоящим изобретением, предлагается препрег, формовочная масса, композит, его применение и композиция синтетической смолы, пригодная для приготовления препрегов, как определено в любом из пунктов прилагаемой формулы изобретения.

Авторы настоящего изобретения обнаружили, что графит в картофелеобразной форме (PSG) наиболее пригоден для повышения электропроводности армированного волокнами композита, в частности, композита, армированного углеродным волокном.

Термин "картофелеобразный графит" используют в данном описании для обозначения графита, подвергнутого обработке, с целью увеличения пористости или сфероидальности частиц графита. Способ может быть осуществлен для природного (например, кристаллического графита) или искусственного графита (например, синтетического графита с высокой степенью кристалличности). Перед обработкой графит обычно представляет собой чешуйчатый (или пластиноподобный) или пластинчатый графит, имеющий относительно высокую степень кристалличности. Графит обрабатывают путем помола, вальцевания, измельчения, сжатия, деформирования и т.д. с тем, чтобы согнуть, сложить, сформовать, придать чешуйкам приблизительно сферическую форму. Указанный процесс может усилить изотропные свойства графита, по сравнению с более анизотропной чешуйчатой формой графита. Частицы графита картофелеобразной формы могут иметь покрытие или не иметь покрытие. Они могут быть покрыты вакуумным напылением, с помощью которого обычно наносят высокопроводящий слой углерода. Частицы PSG могут иметь планарную кристаллическую структуру, а слой химически осажденного из паровой фазы углерода наносят поверх него в виде покрытия аморфного углерода. Покрытие углерода может снизить удельное сопротивление PSG. Частицы PSG могут быть также покрыты с помощью других способов нанесения покрытий, известных в данной области техники, например, путем металлизации или напыления. Они могут быть покрыты углеродом в любой из его форм, или покрыты металлами или полимерами. Термин "графит в картофелеобразной форме" принят в данной области техники, как видно из следующих примеров: High-Purity Graphite Powders for High Performance, by Giovanni Juri, Henri-Albert Wilhelm and Jean L'Heureux, Timcal Ltd. Switzerland, 2007 и Graphite: High-tech Supply Sharpens Up, Penny Crossley, industrial Minerals, 2000.

Термин "графит в картофелеобразной форме" также используют в данном описании для обозначения графита, имеющего форму, которую, как правило, получают по указанному выше способу (независимо от того, получен ли он подобным способом, получен в другом процессе или процессах, встречается в природе и т.д.). "Графит в картофелеобразной форме" обычно имеет форму, которая меняется от формы, похожей на картофель, до практически сферической формы. "Графит в картофелеобразной форме", как правило, имеет удлиненную, продолговатую и т.д. форму и может включать графит, имеющий эллипсоидную форму, яйцевидную форму, прямоугольную форму, форму сжатого сфероида и т.д. Как "графит картофелеобразной формы" в целом, так и отдельные частицы "графита картофелеобразной формы" не обязательно имеют одинаковую форму и не обязательно имеют симметричную форму. Предполагается, что в данном описании термин "картофель в форме графита" охватывает графит, полученный описанным выше способом, и графит, имеющий форму, которая поясняется в данном абзаце.

Как правило, PSG обладает, по крайней мере, одним из следующих двух отличительных признаков: насыпной плотностью в диапазоне от 0,3 до 1,5, предпочтительно, в диапазоне от 0,5 до 1,4, наиболее предпочтительно, от 1 до 1,3 г/куб. см, если ее измеряют в соответствии со способом, который связан с прибором, выпускаемым под названием Logan Instrument Corp. Model Tap-2. Он также имеет дисперсию распределения гранулометрического состава, измеренную в соответствии со способом, который связан с анализатором частиц, выпускаемым под названием MicroTAC Модель X100 Particle Analyzer, таким образом, что коэффициент распределения D90/D10 изменяется в диапазоне от 2 до 5, а частицы имеют размер в диапазоне от 1 мкм до 50 мкм, предпочтительно, таким образом, что коэффициент распределения D90/D10 изменяется в диапазоне от 2,2 до 4,2, а частицы имеют размер в диапазоне от 2 мкм до 30 мкм, или представляет собой комбинацию указанных диапазонов.

Авторы настоящего изобретения обнаружили, что имеющие покрытые частицы PSG, которые поставляются компанией Nippon Power Graphite Company из Японии, имеющие средний размер в диапазоне от 10 до 20 мкм, предпочтительно, 15 мкм, наиболее подходят для повышения электропроводности препрега. У имеющего покрытие PSG обычно более твердая поверхность, чем у PSG без покрытия, и более низкая удельная проводимость, при этом удельное сопротивление может быть, по меньшей мере, на 50% меньше, чем у PSG без покрытия. Кроме того, для использования в настоящем изобретении пригодны частицы PSG, поставляемые компанией NGS Naturgraphit из Германии. Другие поставщики сфероидальных и близких к сфероидальной форме частиц графита, свойства которых похожи на вышеуказанные свойства, также пригодны для использования в настоящем изобретении.

Таким образом, в настоящем изобретении предлагается препрег, включающий армированную волокнами отверждаемую смолу, при этом препрег содержит графит в картофелеобразной форме.

В еще одном варианте осуществления настоящего изобретения предлагается композитный материал, включающий армированную волокнами синтетическую смолу, при этом композитный материал содержит графит в картофелеобразной форме.

В еще одном варианте осуществления настоящего изобретения предлагается композиция синтетической смолы, пригодная для получения указанного препрега или композитного материала, включающего отверждаемый полимер, который содержит графит в картофелеобразной форме.

Настоящее изобретение наиболее применимо в композициях, содержащих пропитанные смолой волокнистые слои, разделенные промежуточным слоем. Таким образом, в настоящем изобретении предлагается композитный материал, включающий, по меньшей мере, два слоя из армированной углеродным волокном эпоксидной смолы, между которыми располагается промежуточный слой смолы, при этом промежуточный слой или прослойка смолы содержит электропроводящую частицу. Электропроводящая частица может представлять собой графит в картофелеобразной форме. Композитный материал, предпочтительно, содержит от 0,5 до 10% масс., предпочтительно, от 1 до 8% масс., более предпочтительно от 0,5 до 5% масс., еще более предпочтительно, от 1,5 до 5% масс. и, наиболее предпочтительно, от 2 до 4% масс. указанной электропроводящей частицы по отношению к синтетической смоле.

Обычно в композитном материале смоляная матрица усиливает волокнистое вещество за счет того, что она обволакивает волокнистое вещество или армирующее вещество. В контексте настоящего изобретения, как результат структуры композитного вещества, независимые слои смолы, в которых присутствует волокнистое армирование, можно определить как армированные волокном слои синтетической смолы, и указанные слои, в силу своей слоистой структуры, образуют промежуточный слой или прослойку между собой.

В другом варианте осуществления настоящего изобретения присутствие электропроводящей частицы не является обязательным. В данном варианте осуществления настоящего изобретения, по меньшей мере, один слой армирующего углеродного волокна имеет массу в диапазоне от 10 до 200 г/м2, предпочтительно, в диапазоне от 15 до 150 г/м2. Предпочтительно, армирование из углеродного волокна может быть в виде прорезиненной ткани или полотна в виде плоского жгута из волокна, например, полотна, которое раскрыто в WO 98/46817.

В предпочтительном варианте осуществления настоящего изобретения смола или композиция смолы и/или промежуточный слой дополнительно содержат упрочняющее вещество, которое, как правило, представляет собой термопластичное вещество. Термопластичное вещество может быть в форме частицы. Термопластичная частица может присутствовать в диапазоне от 5 до 20% масс. по отношению к синтетической смоле, предпочтительно, в диапазоне от 9 до 15% масс. по отношению к синтетической смоле и, более предпочтительно, от 9 до 14% масс по отношению к синтетической смоле. В еще одном предпочтительном варианте осуществления настоящего изобретения термопластичным веществом является полиамид. Подходящие примеры термопластичных частиц включают, например, полиамиды, поликарбонаты, полиацеталь, полифениленоксид, полифениленсульфид, полиакрилаты, простые полиэфиры, сложные полиэфиры, полиимиды, полиамидоимиды, полиэфиримиды, полиуретаны. Полиамиды являются предпочтительным типом термопластичных частиц. Частицы полиамида могут быть изготовлены из полиамида 6 (капролактама - PA6), полиамида 12 (лауролактама - PA12), полиамида 11, полиуретана, полиметилметакрилата, сшитого полиметилметакрилата, уплотненного полиэтиленсульфона или любой их комбинации. Предпочтительными термопластичными частицами являются полиамидные частицы, которые имеют температуру плавления в диапазоне от приблизительно 140°С до 240°С. Частицы должны иметь размер меньше 100 микрон. Предпочтительно, частицы имеют размер в диапазоне от 5 до 60 микрон и, более предпочтительно, от 10 до 30 микрон. Средний размер частиц, предпочтительно, составляет приблизительно 20 мкм.

Подходящими частицами полиамида, которые могут быть использованы в настоящем изобретении, являются: Orgasol 1002 D NAT1 (PA6), Rilsan PA11 P C20HT (PA11), Ultramid 4350 (PA6T).

Смола или композиции смолы, используемые в настоящем изобретении, предпочтительно, содержат отверждаемые эпоксидные смолы, отверждающий агент и ускоритель отверждающего агента. Ускорители отверждения, как правило, могут быть активированы теплом, и их обычно включаются в состав смолы с тем, чтобы сократить время цикла отверждения. Обычно композиции отверждают путем нагревания до определенной температуры в течение определенного времени. Композиции разрабатывают таким образом, чтобы они имели требуемую температуру отверждения и время отверждения для предполагаемого применения. Реакционную способность композиции определяют как время, необходимое для достижения определенной степени отверждения при выдерживании при определенной температуре. Системы полимерной смолы могут также содержать термопластичное вещество, которое растворимо в эпоксидной смоле, такое как полиэфирсульфон, с целью улучшения ударной вязкости смолы.

При изготовлении готовых изделий, включая композиты, препреги могут быть отверждены и ламинированы вместе, например, в виде пакета, или они могут быть ламинированы с другими веществами. Обычно отверждение проводят путем нагревания препрегов в пресс-форме, автоклаве, в прессе или в эластичном мешке для вакуумного формования, с целью отверждения эпоксидной смолы. Циклы отверждения, используемые для отверждения препрегов и пакетов препрегов, представляют собой баланс температуры и времени, учитывающий реакционную способность смолы и количество используемой смолы и волокна. С экономической точки зрения, для многих применений желательно, чтобы время цикла было как можно более коротким, и для достижения этого подбирают отвердители и ускорители отверждения.

Одновременно с тем, что для инициирования отверждение смолы требуется тепло, сама реакция отверждения может быть сильно экзотермичной. Это необходимо принимать во внимание при выборе времени цикла/температуры отверждения, в частности, для отверждения больших и толстых пакетов препрегов, что еще более важно при производстве слоистых материалов для промышленного применения, где внутри пакета могут возникать высокие температуры вследствие экзотермичности реакции отверждения смолы. Избыточных температур следует избегать, поскольку они могут привести к повреждению пресс-формы или вызвать деструкцию смолы. Повышенная температура может также привести к потере контроля над операцией отверждения смолы, что приводит к неуправляемому протеканию отверждения.

Помимо указанных проблем, необходимо получать ламинированные структуры из препрегов, в которых отвержденная смола имеет высокую температуру стеклования (Tg), с тем, чтобы повысить практическую ценность структур путем повышения их устойчивости к воздействию высоких температур и/или высокой влажности в течение длительных периодов времени, которые могут привести к нежелательному снижению величины Tg. Предпочтительно, Tg составляет от 150°С до 200°С, более предпочтительно, от 160°С до 200°С.

Частицы графита в картофелеобразной форме (PSG) описаны в заявке на патент США 2010/0092808 и обладают, по крайней мере, одним из следующих свойств: насыпной плотностью в диапазоне от 0,3 и 1,5 г/куб. см, картофелевидной формой и дисперсией гранулометрического состава, так что отношение D90/D10 изменяется в диапазоне от 2 до 5, а частицы имеют размер в диапазоне от 1 и 50 мкм при измерении с использованием анализатора частиц Microtac Model X100. В варианте осуществления настоящего изобретения, в котором в промежуточном слое смолы также присутствуют разорванные волокна, размер и форма частиц углерода менее важны, поскольку и волокна, и частицы способствуют увеличению проводимости.

Кроме того, авторы настоящего изобретения обнаружили, что при использовании разорванных волокон для достижения заданной электропроводности требуются меньшие количества проводящих частиц. Графит в картофелеобразной форме представляет собой относительно мягкое вещество, которое позволяет ему частично распадаться в процессе пропитки смолой и, кроме того, благодаря их форме и мягкости, использование частиц графита в картофелеобразной форме снижает вероятность повреждения поверхности валков, которые используют в производстве препрегов, под воздействием полимерной композиции. Предпочтительны частицы PSG, которые имеют сферическую или близкую к сферической форму, поскольку это позволяет увеличить проводимость при минимальной концентрации PSG по отношению к смоле. Препрег содержит, предпочтительно, от 0,05 до 4,5% масс графита в картофелеобразной форме, более предпочтительно, от 0,1 до 3,0% масс. и, наиболее предпочтительно, от 0,25% масс. до 1,5% масс.

Одним из пригодных для использования графитов в картофелеобразной форме (PSG) является продукт, поставляемый компанией NGS Naturgraphit из Германии под называнием SG25/99.95 SC, который имеет средний размер частиц от 10 до 30 мкм. Кроме того, более предпочтительно, может использоваться PSG, который поставляет компания Nippon Power Graphite Company из Японии под названием GHDR-15-4, и он имеет средний размер частиц от 10 до 30 мкм. GHDR-15-4 содержит на своей внешней поверхности углеродное покрытие, нанесенное путем осаждения углерода из паровой фазы. Пригоден также сферический или сфероидальный графит, доступный от других поставщиков, таких как компания Timrex.

В одном варианте осуществления настоящего изобретения композиция по изобретению может быть получена путем отверждения двух или нескольких отдельных слоев армирующего волокна, пропитанных смолой, вместе с промежуточным слоем смолы между ними, который содержит частицы графита в картофелеобразной форме. Слои, предпочтительно, включают однонаправленные жгуты, при этом жгуты каждого слоя практически параллельны друг другу. Два слоя могут быть соединены путем прессования таким образом, что однонаправленные жгуты располагаются в одной плоскости. Один или несколько дополнительных волокнистых слоев могут быть также объединены с соединенными слоями.

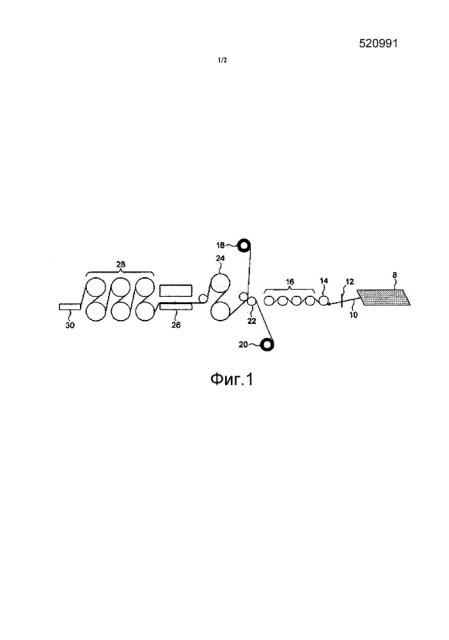

Препреги по настоящему изобретению могут быть получены по способу, описанному и проиллюстрированному в WO 2010/150022. Указанный способ включает приготовление слоя однонаправленных проводящих волокон, имеющих определенную ширину, контактирование с первой поверхностью волокон первого слоя смолы, включающей термореактивную смолу, которая содержит графит в картофелеобразной форме, и сжатие смолы и волокон друг с другом путем пропускания над импрегнирующими валками. Давление, оказываемое на проводящие волокна и смолу, предпочтительно, не превышает 40 кг на сантиметр ширины проводящих волокон. Предпочтительно, смолу добавляют в количестве, достаточном для того, чтобы смола могла попасть в пустоты и поры между волокнами и оставить первый внешний слой смолы практически свободным от однонаправленных проводящих волокон. Указанный внешний слой становится промежуточным слоем. Примером служит непрерывная подача жгутов однонаправленных проводящих волокон, контактирование с поверхностью волокон первого слоя синтетической смолы, содержащей термореактивную смолу, и сжимание смолы и волокна друг с другом, по меньшей мере, на одной стадии S-образного свивания, при этом смолу добавляют в количестве, достаточном для того, чтобы она могла попасть в пустоты и поры между волокнами и оставить первый внешний слой без смолы.

Препреги, полученные указанным способом, можно подвергнуть обработке, чтобы получить нарушенный слой волокон, так что, когда множество подобных препрегов сложено вместе, образуя пакет препрега, который включает множество структурных слоев, разделенных синтетической смолой, содержащей прослойки разорванных проводящих волокон и содержащей электрически проводящие частицы, и затем отверждено с образованием отвержденного композицитного ламината, то получают намного большую проводимость в "Z" направлении при сохранении превосходных свойств, касающихся ударной вязкости.

В качестве альтернативы, прослойки препрегов могут быть получены по двухстадийному способу. На первой стадии разрушается поверхность волокна, с целью получения разорванных волокон, и волокна вводят в контакт со смолой, которая входит в пустоты и поры между волокнами, а затем волокна вводят в контакт с другой синтетической смолой, содержащей электропроводящие частицы и необязательно частицы упрочняющего вещества. Вторая стадия предназначена просто для нанесения смолы, включающей твердые частицы, и получения слоя смолы однородной толщины, не содержащего проводящих волокон, который становится прослойкой, когда множество подобных препрегов уложены в виде пакета.

Таким образом, предпочтительным способом приготовления препрегов по настоящему изобретению является непрерывный процесс, включающий прохождение многих тысяч волокон через ряд стадий, как правило, направляемых валками. Точка, в которой волокна встречаются с синтетической смолой или композицией смолы по настоящему изобретению, как правило, в форме листа, является началом стадии пропитки. Прежде чем как волокна будут контактировать со смолой и достигают зоны пропитки их, как правило, собирают в виде множества жгутов, при этом каждый жгут содержит множество тысяч нитей, например, 12000. Указанные жгуты намотаны на бобины, и их подают вначале на расчесывающее устройство, чтобы обеспечить равномерное разделение волокон. Было обнаружено, что необычно низкое натяжение волокон сразу же после расположения подающей бобины еще более способствует разрушению волокон в готовом препреге. Таким образом, натяжение на одну нить в этой позиции, преимущественно, составляет от 0,0007 до 0,025 г, предпочтительно, составляет от 0,01 до 0,015 г.

Если требуются прерывистые или разорванные волокна, то волокна можно также пропустить над шероховатыми поверхностями, такими как абразивные валки, с тем, чтобы получить прерывистые или разорванные волокна, которые становятся частью промежуточного слоя. Скорость обработки волокна и натяжение можно регулировать, чтобы получить желаемую степень разрыва.

В данном способе второй слой смолы, содержащий термореактивную смолу, можно ввести в контакт с другой поверхностью волокон, как правило, в то же время, что и первый слой, сжимая первый и второй слои синтетической смолы таким образом, что смола проникает в пустоты и поры между волокнами. Как полагают, указанный процесс является одностадийным, поскольку, несмотря на то, что каждая поверхность волокон контактирует с одним слоем синтетической смолы, вся смола в готовом препреге впитывается в одну стадию.

Импрегнирование смолой обычно включает прохождение смолы и волокна над валками, которые могут быть расположены различными способами. Двумя основными конфигурациями являются конфигурация с "зажимом между валками" и "S-образное" расположение.

Стадия S-образного свивания представляет собой стадию, где смола и волокно, которые обе находятся в листовой форме, проходят вокруг двух разделенных вращающихся валков в форме буквы "S", называемых S-образными валками. Альтернативной конфигурацией валков является широко используемый "зажим", когда волокно и смолу сжимают или располагают с небольшим зазором друг относительно друга по мере того, как они проходят точку зажима между соседними или вращающимися в противоположном направлении валками. Давление, которое возникает в смоле и волокнах, можно регулировать таким образом, чтобы вызвать желаемую степень разрыва волокна. Такие параметры, как расстояние между валками, скорость вращения валков, относительная скорость между валками и смолой и волокнами и площадь контактирования валков, можно изменять с тем, чтобы достичь желаемую степень разрыва (волокна), а также желаемую степень пропитки смолой.

Следует понимать, что S-образное свивание создает оптимальные условия для надежной и воспроизводимой пропитки смолой пустот и пор между волокнами и при этом обеспечивает достаточную степень разрыва.

Тем не менее, стадии с зажимом также возможны, при условии, что давление поддерживают на низком уровне, например, путем контролирования зазора между соседними валками.

Может быть использовано несколько наборов S-образных валков или валков с зазором, причем каждый набор постепенно увеличивает давление, приложенное к смоле. Типичный способ может также объединять набор S-образных валков и валков с зазором на одной и той же производственной линии.

Давление, которое прикладывают к проводящим волокнам и смоле, предпочтительно, не превышает 35 кг на сантиметр ширины слоя проводящего волокна, более предпочтительно, не превышает 30 кг на сантиметр.

Было установлено, что валки с диаметром от 200 до 400 мм, более предпочтительно, от 220 до 350 мм, наиболее предпочтительно, от 240 до 300 мм, обеспечивают правильные условия для достижения желаемых структур разорванных волокон.

Например, когда используют S-образное расположение, два валка, предпочтительно, разносят друг от друга таким образом, чтобы обеспечить расстояние между их центрами в диапазоне от 250 до 600 мм, предпочтительно, от 280 до 360 мм, наиболее предпочтительно, от 300 до 340 мм, например, 320 мм.

Две смежные пары S-образных валков, предпочтительно, разделены таким образом, чтобы расстояние между центрами соответствующих валков составляло от 200 до 1200 мм, предпочтительно, от 300 до 900 мм, наиболее предпочтительно, от 700 до 900 мм, например, 800 мм.

Импрегнирующие валки могут вращаться в различных направлениях. Они могут свободно вращаться или приводиться во вращение механически. Если их приводят во вращение механически, то они обычно приводятся во вращение таким образом, чтобы не было разницы между скоростью вращения и скоростью прохождения смолы и волокон над валками. Иногда может потребоваться применить большую или меньшую скорость вплоть до 40%, предпочтительно, вплоть до 30%, еще более предпочтительно, вплоть до 20%, еще более предпочтительно, вплоть до 30% или, наиболее предпочтительно, вплоть до 5%, по сравнению со скоростью прохождения смолы и волокон, с тем, чтобы способствовать пропитке или усилить проводимость волокна. Подобные различия в данной области техники называют "подгонкой".

После стадии пропитки волокон смолой часто следует стадия охлаждения и дальнейшие этапы обработки, такие как ламинирование, резка на листы и разделение.

В еще одном варианте осуществления настоящего изобретение предлагается пакет подобных формовочных масс или структур.

Препреги по настоящему изобретению можно охарактеризовать по содержанию смолы, и/или по объему волокна и объему смолы, и/или степени пропитки, которую измеряют с использованием теста на поглощение воды.

Содержание смолы и волокна в неотвержденных препрегах или композитах определяют в соответствии с ISO 11667 (метод А) для формовочных масс или структур, которые включают волокнистое вещество, не содержащее однонаправленное углеродное волокно. Содержание смолы и волокна в неотвержденных препрегах или композитах, которые содержат однонаправленное углеродное волокно, определяют в соответствии с DIN EN 2559 А (программа А). Содержание смолы и волокна в отвержденных композитах, которые содержат углеродное волокно, определяют в соответствии с DIN EN 2564 А.

Объем в % волокна и смолы в препреге или композите можно определить из массового % волокна и смолы путем деления % масс. на соответствующую плотность смолы и углеродного волокна.

Процент пропитки жгута или волокнистого вещества, которое пропитано смолой, измеряют с использованием теста на поглощение воды.

Тест на поглощение воды проводят следующим образом. Нарезают шесть полосок препрега размером 100 (+/-2) мм × 100 (+/-2) мм. Защитное покрытие из любого вещества удаляют. Образцы взвешивают с точностью до 0,001 г (W1). Полоски размещают между алюминиевыми пластинами с покрытием из тетрафторэтилена (ПТФЭ) таким образом, что с одного конца 15 мм полоски препрега выступают из сборки ПТФЭ пластин, имеющих защитное покрытие, при этом волокна ориентированы вдоль выступающей части. На противоположном конце помещают зажим, и 5 мм выступающей части погружают в воду, имеющую температуру 23°С, при относительной влажности воздуха 50% +/- 35% и температуре окружающей среды 23°С. По прошествии 5 мин после погружения образец удаляют из воды и любую воду с внешней стороны удаляют промокательной бумаги. Затем образец снова взвешивают W2. Процент поглощения воды WPU (%) рассчитывают затем путем усреднения замеров массы шести образцов следующим образом: WPU (%) = [(<W2> - <W1>)/<W1>) X100. Величина WPU (%) указывает на степень пропитки смолой (DRI).

Как правило, указанные значения для массового содержания смолы для неотвержденного препрега по настоящему изобретению находятся в диапазоне от 15 до 70% от массы препрега, от 18 до 68% от массы препрега, от 20 до 65% от массы препрега, от 25 до 60% от массы препрега, от 25 до 55% от массы препрега, от 25 до 50% от массы препрега, от 25 до 45% от массы препрега, от 25 до 40% от массы препрега, от 25 до 35% от массы препрега, от 25 до 30% от массы препрега, от 30 до 55% от массы препрега, от 32 до 35% от массы препрега, от 35 до 50% от массы препрега и/или являются комбинацией указанных диапазонов.

Как правило, указанные значения для объемного содержания смолы для неотвержденного препрега по настоящему изобретению находятся в диапазоне от 15 до 70% от объема препрега, от 18 до 68% от объема препрега, от 20 до 65% от объема препрега, от 25 до 60% от объема препрега, от 25 до 55% от объема препрега, от 25 до 50% от объема препрега, от 25 до 45% от объема препрега, от 25 до 40% от объема препрега, от 25 до 35% от объема препрега, от 25 до 30% от объема препрега, от 30 до 55% от объема препрега, от 35 до 50% от объема препрега и/или являются комбинацией указанных диапазонов.

Значения поглощения воды для неотвержденного формовочного вещества препрега и жгутов по настоящему изобретению могут быть в диапазоне от 1 до 90%, от 5 до 85%, от 10 до 80%, от 15 до 75%, от 15 до 70%, от 15 до 60 %, от 15 до 50%, от 15 до 40%, от 15 до 35%, от 15 до 30%, от 20 до 30%, от 25 до 30% и/или являются комбинацией указанных диапазонов. В еще одном вариант