Способ получения композиционных изделий с внутренней полостью сваркой взрывом

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении взрывом изделий цилиндрической формы с внутренней полостью, например теплозащитных экранов, деталей термического, химического оборудования. Внутри полостеобразующего элемента в виде титановой трубы с толщиной стенки 3–4 мм размещают соосно центральный полостеобразующий элемент из стекла с толщиной стенки 10-15 мм. Заполняют промежуток между ними водным наполнителем. После герметизации полученной сборки располагают ее соосно внутри трубчатой оболочки с толщиной стенки 3-4 мм. В зазоре между ними соосно размещают трубчатую биметаллическую прослойку с наружным слоем из меди толщиной 1-1,2 мм и внутренним слоем из ниобия толщиной 0,8-1 мм. Осуществляют сварку взрывом на регламентированных режимах. За один акт взрывного воздействия получают цельносварное композиционное изделие цилиндрической формы с внутренней полостью без нарушений осевой симметрии и герметичности металлических слоев. Изделие имеет низкое гидравлическое сопротивление внутренней полости в расчете на единицу длины изделия при пропускании через нее жидкого теплоносителя и высокое термическое сопротивление его четырехслойной стенки при теплообмене веществ, находящихся в его внутренней полости, с окружающей средой. 3 ил., 1 табл., 3 пр.

Реферат

Изобретение относится к технологии получения изделий цилиндрической формы с помощью энергии взрыва и может быть использовано для изготовления изделий с внутренней полостью, например теплозащитых экранов, термического, химического оборудования и т.п.

Известен способ получения изделий с внутренними полостями путем взрывного нагружения, при котором берут полостеобразующие элементы в виде труб с удаляемым наполнителем и располагают их пучком в трубчатой оболочке симметрично относительно ее продольной оси, на наружной поверхности стальной трубчатой оболочки располагают кольцевой заряд взрывчатого вещества (ВВ) и производят инициирование процесса детонации ВВ с помощью электродетонатора. Перед сваркой в полости центрального полостеобразующего элемента размещают симметрично его продольной оси удаляемый стальной стержень, зазор между стержнем и полостеобразующим элементом заполняют удаляемым водным наполнителем, располагают на наружной поверхности центрального полостеобразующего элемента из стали вплотную друг к другу наружные медные полостеобразующие элементы в виде труб со слоем из легкоплавкого материала, например из латуни, на их наружных поверхностях и размещают полученный пучок в трубчатой металлической оболочке из стали, удаляемой после взрывного воздействия. Процесс взрывного нагружения ведут при скорости детонации ВВ 3400-4060 м/с и отношении удельной массы ВВ к удельной массе стенки трубчатой оболочки, равном 0,72-0,86, причем после взрывного нагружения проводят термообработку полученной заготовки в течение 5-7 минут при температуре, превышающей на 5-15°С температуру плавления слоев из легкоплавкого материала на наружных полостеобразующих элементах с образованием при этом цельносварных соединений между всеми полостеобразующими элементами (Патент РФ №2373035, МПК В23K 20/08, опубл. 20.11.2009, бюл. №32).

Недостатком данного способа является низкая коррозионная стойкость внутренней поверхности изделий, получаемых данным способом, например, в хлоридах, а также высокое гидравлическое сопротивление внутренних полостей при пропускании через них жидкостей, низкое термическое сопротивление стенок полостеобразующих элементов при теплообмене с окружающей средой, а это весьма ограничивает применение таких изделий в ряде технических устройств.

Наиболее близким по техническому уровню и достигаемому результату является способ получения композиционных изделий с внутренними полостями сваркой взрывом, при котором берут полостеобразующие элементы в виде труб с удаляемым наполнителем и располагают их пучком в трубчатой оболочке симметрично относительно ее продольной оси, при этом на наружной поверхности трубчатой оболочки располагают кольцевой заряд ВВ и производят инициирование процесса детонации ВВ с помощью электродетонатора, центральный полостеобразующий элемент, удаляемый после сварки взрывом, выполняют из хрупкого материала, дробящегося в процессе взрывного воздействия - стекла с отношением толщины его стенки к толщине стенок смежных с ним полостеобразующих элементов, составляющим (4-10):1, а сварку взрывом осуществляют при скорости детонации ВВ 2280-3600 м/с, при этом сварочный зазор между пучком из труб и трубчатой оболочкой из коррозионно-стойкого металла с пониженной теплопроводностью (из аустенитной нержавеющей стали), а также отношение удельной массы ВВ к удельной массе стенки трубчатой оболочки выбирают из условия получения скорости соударения трубчатой оболочки с полостеобразующими элементами в пределах 480-680 м/с (Патент РФ №«2425740, МПК В23K 20/08, В23K 101/04, опубл. 10.08.2011, бюл. №22 - прототип).

Недостатком данного способа является низкая коррозионная стойкость внутренней поверхности получаемых изделий, например, в хлоридах, а также повышенное гидравлическое сопротивление внутренних полостей в расчете на единицу длины изделия при пропускании через них жидкостей или газов-теплоносителей, недостаточно высокое термическое сопротивление металлических слоев при теплообмене жидкостей-теплоносителей, располагаемых во внутренних полостях изделия с окружающей средой, а это весьма ограничивает применение таких изделий во многих технических устройствах ответственного назначения.

В связи с этим важнейшей задачей является создание нового способа получения композиционных изделий с внутренней полостью сваркой взрывом по новой технологической схеме взрывного воздействия на свариваемую заготовку, обеспечивающей получение за один технологический цикл цельносварного изделия с осевой симметрией, с повышенной коррозионной стойкостью не только его наружной, но и внутренней поверхности в агрессивных окружающих средах, например наружной поверхности - в азотной кислоте, а внутренней - в хлоридах, с обеспечением при этом пониженного гидравлического сопротивления внутренней полости на единицу длины изделия при пропускании через нее жидкостей-теплоносителей, с обеспечением при этом повышенного термического сопротивления его многослойной стенки при теплообмене вещества, располагаемого в его внутренней полости, с окружающей средой.

Техническим результатом заявленного способа получения композиционных изделий с внутренней полостью сваркой взрывом является создание новой схемы сварки взрывом, обеспечивающей за один акт взрывного воздействия получение изделий с осевой симметрией, с получением качественного сплошного сварного соединения трубчатой оболочки из аустенитной стали с наружным медным слоем трубчатой биметаллической прослойки, а также качественного сварного соединения внутреннего слоя указанной прослойки из ниобия с полостеобразующим элементом в виде титановой трубы с обеспечением при этом пониженного, в сравнении с прототипом, гидравлического сопротивления внутренней полости на единицу длины изделия при пропускании через нее жидкостей-теплоносителей, а также более высокого термического сопротивления его многослойной стенки при теплообмене вещества, располагаемого в его внутренней полости с окружающей средой.

Указанный технический результат достигается тем, что в предлагаемом способе получения композиционных изделий с внутренней полостью сваркой взрывом, при котором используют удаляемый после сварки взрывом центральный полостеобразующий элемент из хрупкого материала - стекла с водным наполнителем в его внутренней полости, трубчатую оболочку из коррозионностойкого металла с пониженной теплопроводностью - из аустенитной стали, располагают на наружной поверхности трубчатой оболочки кольцевой заряд взрывчатого вещества (ВВ) и инициируют процесс детонации ВВ с помощью электродетонатора, берут полостеобразующий элемент в виде титановой трубы с толщиной стенки 3-4 мм и размещают внутри его соосно центральный полостеобразующий элемент из стекла с толщиной стенки 10-15 мм и с наружным диаметром, меньшим на 2-4 мм внутреннего диаметра титановой трубы, заполняют промежуток между ними водным наполнителем, после герметизации полученную сборку располагают соосно внутри трубчатой оболочки с толщиной стенки 3-4 мм, в зазоре между ними соосно размещают трубчатую биметаллическую прослойку с наружным слоем толщиной 1-1,2 мм из меди, с внутренним слоем толщиной 0,8-1 мм из ниобия, сварку взрывом ведут при скорости детонации ВВ 3000-3200 м/с, при этом толщину заряда ВВ и сварочные зазоры между свариваемыми металлическими слоями выбирают из условия получения скорости соударения трубчатой оболочки с медным слоем трубчатой биметаллической прослойки в пределах 340-470 м/с и скорости соударения ее ниобиевого слоя с полостеобразующим элементом в виде титановой трубы в пределах 660-700 м/с.

Предлагаемый способ получения композиционных изделий с внутренней полостью сваркой взрывом имеет существенные отличия по сравнению с прототипом как по построению схемы сварки взрывом, так и по совокупности технологических приемов и режимов при его осуществлении. Так предложено использовать в схеме сварки взрывом полостеобразующий элемент в виде титановой трубы с толщиной стенки 3-4 мм, поскольку он обеспечивает высокую коррозионную стойкость внутренней поверхности изделия в условиях агрессивных сред, например в хлоридах, благодаря низкой теплопроводности титана, он способствует существенному повышению термического сопротивления стенки получаемого композиционного изделия при направлении теплопередачи поперек слоев, а также, совместно с остальными слоями, повышению его прочности при поперечных сжимающих нагрузках. Кроме того, низкая плотность титана способствует существенному снижению массы получаемого изделия. Толщина стенки данного полостеобразующего элемента, равная 3-4 мм, обеспечивает у получаемого изделия необходимое высокое термическое сопротивление, а также высокую прочность при поперечных сжимающих нагрузках. Его толщина менее 3 мм не обеспечивает у изделия необходимого высокого уровня термического сопротивления, а также высоких прочностных свойств при поперечных сжимающих нагрузках, а ее толщина более 4 мм является избыточной, поскольку это приводит к неоправданно большому расходу дорогостоящего титана в расчете на одно изделие.

Предложено размещать соосно внутри полостеобразующего элемента в виде титановой трубы центральный полостеобразующий элемент из стекла с толщиной стенки 10-15 мм и с наружным диаметром, меньшим на 2-4 мм внутреннего диаметра биметаллического полостеобразующего элемента, и заполнять промежуток между ними водным наполнителем. В процессе сварки взрывом центральный полостеобразующий элемент, совместно с водным наполнителем, выполняет функции динамической опоры, исключающей недопустимые радиальные по направлению к центру изделия деформации полостеобразующего элемента в виде титановой трубы, способствует формированию внутренней полости в изделии требуемого диаметра с гладкой цилиндрической поверхностью. При толщине его стенки менее 10 мм возможно его преждевременное разрушение в процессе сварки взрывом, приводящее к снижению качества получаемых изделий. Толщина его стенки более 15 мм является избыточной, поскольку это приводит к неоправданно большому расходу материала на изготовление центрального полостеобразующего элемента. Наружный диаметр центрального полостеобразующего элемента предложено выполнять меньшим на 2-4 мм внутреннего диаметра титановой трубы, что обеспечивает необходимый технологический промежуток между ними для заполнения его водным наполнителем, который выполняет функции среды, передающей давление и препятствующей преждевременному разрушению центрального полостеобразующего элемента при сварке взрывом. При диаметре центрального полостеобразующего элемента ниже нижнего предлагаемого предела возможно появление неконтролируемых деформаций внутренней поверхности титановой трубы, а это снижает качество получаемых изделий. При его диаметре выше верхнего предлагаемого предела затруднено заполнение водным наполнителем промежутка между ним и титановой трубой, что также может привести к появлению неконтролируемых деформаций ее внутренней поверхности.

После герметизации полученную сборку предложено располагать соосно внутри трубчатой оболочки с толщиной стенки 3-4 мм, в зазоре между ними соосно размещать трубчатую биметаллическую прослойку с наружным слоем толщиной 1-1,2 мм из меди, с внутренним слоем толщиной 0,8-1 мм из ниобия. Соблюдение соосности способствует стабильности процесса сварки взрывом всех свариваемых металлических слоев. Трубчатая оболочка из аустенитной стали обеспечивает высокую коррозионную стойкость наружной поверхности изделия в условиях агрессивных сред, например в азотной кислоте, благодаря низкой теплопроводности такой стали, она способствует существенному повышению термического сопротивления стенки получаемого композиционного изделия при направлении теплопередачи поперек слоев, а также, совместно с остальными слоями, повышению его прочности при поперечных сжимающих нагрузках. Толщина стенки трубчатой оболочки, равная 3-4 мм, обеспечивает у получаемого изделия необходимое высокое термическое сопротивление, а также высокую прочность при поперечных сжимающих нагрузках. Толщина трубчатой оболочки менее 3 мм не обеспечивает у изделия необходимого высокого уровня термического сопротивления, а также высоких прочностных свойств при поперечных сжимающих нагрузках, а ее толщина более 4 мм является избыточной, поскольку это приводит к неоправданно большому расходу дорогостоящей стали в расчете на одно изделие.

Применение трубчатой биметаллической прослойки существенно облегчает получение качественных сварных соединений металлических слоев. Ее наружный медный слой обеспечивает возможность получения качественного сварного соединения с трубчатой оболочкой из аустенитной стали без появления в зоне соединения металлов непроваров, хрупких интерметаллидов и других дефектов. Кроме того, этот слой способствует стабилизации температуры внутренней поверхности по длине полученного изделия при воздействии с его внешней стороны концентрированных источников нагрева. Совместно с другими металлическими слоями этот слой способствует формированию высокой прочности изделия при сжимающих нагрузках. Толщина этого слоя менее 1 мм затрудняет получение качественных изделий без неконтролируемых деформаций при сварке взрывом, а толщина этого слоя более 1,2 мм является избыточной, поскольку это приводит к неоправданно большому расходу меди в расчете на одно изделие.

Предложено внутренний слой трубчатой биметаллической прослойки выполнять из ниобия, поскольку в процессе сварки этого слоя с титановой трубой в зоне их соединения не возникает хрупких интерметаллидных фаз, которые могли бы в случае их появления снизить долговечность изделия в условиях динамических и циклических нагрузок. Кроме того, слой из ниобия, совместно с другими металлическими слоями, способствует формированию высокого термического сопротивления стенки изделия при направлении теплопередачи поперек слоев, а также высокой прочности при поперечных сжимающих нагрузках. Толщина этого слоя менее 0,8 мм затрудняет получение качественных изделий без неконтролируемых деформаций при сварке взрывом, а ее толщина более 1 мм является избыточной, поскольку это приводит к неоправданно большому расходу дорогостоящего ниобия в расчете на одно изделие, а также повышенному расходу ВВ при сварке взрывом.

Предложено сварку взрывом вести при скорости детонации ВВ 3000-3200 м/с, при этом толщину заряда ВВ и сварочные зазоры между свариваемыми металлическими слоями выбирать из условия получения скорости соударения трубчатой оболочки с медным слоем трубчатой биметаллической прослойки в пределах 340-470 м/с и скорости соударения ее ниобиевого слоя с полостеобразующим элементом в виде титановой трубы в пределах 660-700 м/с. При скорости детонации ВВ и скорости соударения трубчатой оболочки с медным слоем трубчатой биметаллической прослойки, а также скорости соударения ее ниобиевого слоя с полостеобразующим элементом в виде титановой трубы ниже нижнего предлагаемого предела возможно получение некачественных сварных соединений, что может существенно снизить служебные свойства полученных изделий. При скорости детонации ВВ и скоростях соударения указанных выше составляющих схемы сварки взрывом выше верхних предлагаемых пределов возможны неконтролируемые деформации трубчатой оболочки, трубчатой биметаллической прослойки и полостеобразующего элемента в виде титановой трубы, что может привести к нарушению герметичности металлических слоев, снижению качества получаемых изделий.

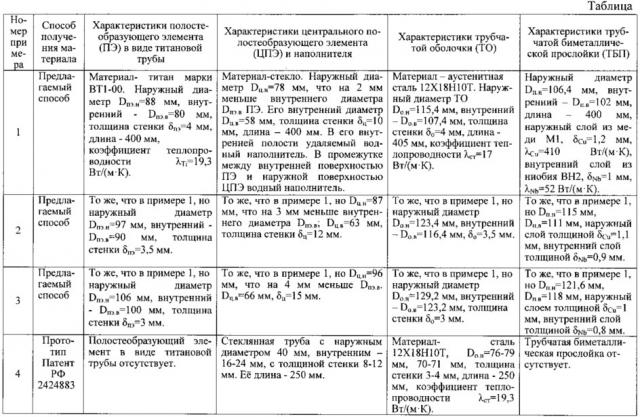

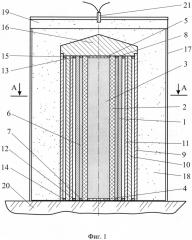

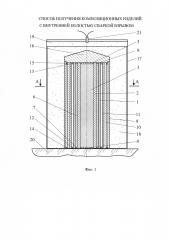

На фиг. 1 изображена схема сварки взрывом, ее продольный осевой разрез, на фиг. 2 - поперечное сечение А-А схемы сварки взрывом, на фиг. 3 - поперечное сечение сваренного композиционного изделия с внутренней полостью, где позиция 22 - сдеформированная трубчатая оболочка из аустенитной стали; 23, 24 - медный и ниобиевый слои сдеформированной трубчатой биметаллической прослойки соответственно; 25 - полостеобразующий элемент в виде титановой трубы, 26 - внутренняя полость изделия, 27, 28 - зоны сварки, полученные при осуществлении способа.

Предлагаемый способ получения композиционных изделий с внутренней полостью сваркой взрывом осуществляется в следующей последовательности. Берут полостеобразующий элемент в виде титановой трубы 1 с толщиной стенки 3-4 мм и размещают внутри его соосно центральный полостеобразующий элемент 2 из стекла с толщиной стенки 10-15 мм и с наружным диаметром, меньшим на 2-4 мм внутреннего диаметра титановой трубы. Предварительно его внутреннюю полость заполняют водным наполнителем 3, а герметизацию с двух его сторон производят заглушками 4, 5, например, из резины. Заполняют промежуток между ними водным наполнителем 6, герметизацию и соосность обеспечивают с помощью металлических втулок 7, 8, покрытых герметиком. Полученную сборку располагают соосно внутри трубчатой оболочки 9 с толщиной стенки 3-4 мм, в зазоре между ними соосно размещают трубчатую биметаллическую прослойку с наружным слоем 10 толщиной 1-1,2 мм из меди, с внутренним слоем 11 толщиной 0,8-1 мм из ниобия, их соосность обеспечивают с помощью металлических втулок 12, 13, 14 и 15. Устанавливают направляющий конус 16, например из стали, с углом при вершине 90°, на наружной поверхности трубчатой оболочки размещают защитную прослойку, например, из резины (на чертеже не показана), защищающую наружную поверхность трубчатой оболочки от повреждений продуктами детонации ВВ, а на ее поверхности располагают контейнер 17 с основным кольцевым зарядом ВВ 18 и расположенным над ним вспомогательным зарядом ВВ 19 с повышенной скоростью детонации. Этот заряд способствует выравниванию фронта детонации в основном заряде ВВ. Размещают данную сборку на песчаном грунте 20 и инициируют процесс детонации в зарядах ВВ с помощью электродетонатора 21.

При осуществлении процесса сварки взрывом используют основной заряд ВВ со скоростью детонации ВВ 3000-3200 м/с, при этом толщину заряда ВВ и сварочные зазоры между свариваемыми металлическими слоями выбирают из условия получения скорости соударения трубчатой оболочки с медным слоем трубчатой биметаллической прослойки в пределах 340-470 м/с и скорости соударения ее ниобиевого слоя с полостеобразующим элементом в виде титановой трубы в пределах 660-700 м/с.

При взрывном воздействии происходит высокоскоростная радиальная деформация трубчатой оболочки, при ее соударении с медным слоем трубчатой биметаллической прослойки сталь сваривается с медью, затем происходит совместное деформирование образовавшегося трехслойного композита из стали, меди и ниобия и при его соударении с наружной поверхностью полостеобразующего элемента в виде титановой трубы ниобиевый слой сваривается с титановым. Извлекают из внутренней полости сваренной заготовки материал раздробленного центрального полостеобразующего элемента, при этом водный наполнитель удаляется после взрывного нагружения самопроизвольно при разгрузке сжатой системы. После этого удаляют механической обработкой торцевые части полученной заготовки с краевыми эффектами.

В результате за один акт взрывного воздействия получают цельносварное композиционное изделие с центральной внутренней полостью цилиндрической формы без нарушений осевой симметрии и герметичности металлических слоев, с полным исключением при этом даже возможности появления в процессе сварки взрывом в зонах сварки металлических слоев хрупких интерметаллидных фаз, которые могли бы снизить долговечность изделия при эксплуатации в условиях частых теплосмен и динамических нагрузок, с обеспечением при этом более низкого, чем у изделий по прототипу, гидравлического сопротивления внутренней полости на единицу длины изделия при пропускании через нее жидкостей-теплоносителей, а также более высокого, чем у изделий по прототипу, термического сопротивления его многослойной стенки при теплообмене веществ, располагаемых в его внутренней полости с окружающей средой. При этом также обеспечивается повышенная стойкость изделия в агрессивных средах, например его наружной поверхности в азотной кислоте, а внутренней, например, в хлоридах.

Пример 1 (см. также таблицу).

Полостеобразующий элемент (ПЭ) в виде титановой трубы изготавливают из титана ВТ1-00 (ГОСТ 19807-91) с коэффициентом теплопроводности λTi=19,3 Вт/(м⋅К), с наружным диаметром Dпэ.н=88 мм, внутренним Dпэ.в=80 мм, с толщиной стенки δпэ=4 мм, длиной 400 мм.

Центральный полостеобразующий элемент (ЦПЭ), удаляемый после сварки взрывом, изготавливают из стекла (ГОСТ 15130-79) с наружным диаметром Dц.н=78 мм, что на 2 мм меньше внутреннего диаметра Dпэ.в полостеобразующего элемента в виде титановой трубы. Его внутренний диаметр Dц.в=58 мм, толщина стенки δц=10 мм. Заполняют его внутреннюю полость удаляемым после сварки взрывом водным наполнителем, а герметизацию осуществляют с помощью резиновых заглушек. Полученную при этом сборку №1 размещают соосно внутри ПЭ. Заполняют промежуток между внутренней поверхностью ПЭ и наружной поверхностью ЦПЭ водным наполнителем, герметизацию и соосность обеспечивают с помощью металлических втулок, покрытых герметиком. Полученную при этом сборку №2 располагают соосно внутри трубчатой оболочки (ТО), а в зазоре между ними соосно размещают трубчатую биметаллическую прослойку (ТБП), при этом ТО изготавливают из коррозионностойкой аустенитной стали 12Х18Н10Т (ГОСТ 5632-72), обладающей пониженной теплопроводностью. Ее коэффициент теплопроводности λст=17 Вт/(м⋅К). Наружный диаметр ТО Dо.н=115,4 мм, внутренний Dо.в=107,4 мм, толщина стенки δо=4 мм, длина 405 мм.

ТБП изготавливают, например с помощью сварки взрывом с наружным диаметром Dп.н=106,4 мм, внутренним Dп.в=102 мм, длиной 400 мм, с наружным слоем толщиной δCu=1,2 мм из меди M1 (ГОСТ 859-78), имеющей коэффициент теплопроводности λCu=410 Вт/(м⋅К), с внутренним слоем толщиной δNb=1 мм из ниобия марки ВН2 (ОСТ190023-71) с коэффициентом теплопроводности λNb=52 Вт/(м⋅К).

Соосность ТО, ТБП, а также сборки №2 обеспечивают с помощью металлических втулок, например из алюминия. При выбранных диаметрах ТО, ТБП и ПЭ необходимый сварочный зазор между внутренней поверхностью ТО и наружной поверхностью ТБП h1=0,5 мм, а сварочный зазор между внутренней поверхностью ТБП и наружной поверхностью ПЭ h2=7 мм. Устанавливают направляющий конус из стали Ст3 с углом при вершине 90°, на наружной поверхности трубчатой оболочки размещают защитную прослойку из резины толщиной около 0,8 мм, защищающую наружную поверхность трубчатой оболочки от повреждений продуктами детонации ВВ, а на ее поверхности располагают контейнер из электрокартона с основным кольцевым зарядом ВВ и расположенным над ним вспомогательным зарядом ВВ с повышенной скоростью детонации (аммонит 6ЖВ). Этот заряд способствует выравниванию фронта детонации в основном заряде ВВ. Размещают данную сборку на песчаном грунте и инициируют процесс детонации в зарядах ВВ с помощью электродетонатора.

При осуществлении процесса сварки взрывом используют основной заряд ВВ в виде смеси аммонита 6ЖВ с аммиачной селитрой в соотношении 1:2,33. Его наружный диаметр dн=417 мм, внутренний dв=117 мм, толщина в районе расположения трубчатой оболочки Твв=150 мм, плотность Пвв=0,94 г/см3, скорость детонации Двв=3000 м/с, общая длина 510 мм вместе с вспомогательным зарядом ВВ, имеющим толщину 20 мм. При выбранных параметрах схемы сварки взрывом скорость соударения ТО с медным слоем ТБП в пределах V1=340 м/с, а скорость соударения ее ниобиевого слоя с ПЭ в виде титановой трубы V2=660 м/с. Скорости соударения V1 и V2 определяются расчетным путем с помощью компьютерной технологии.

Извлекают из внутренней полости сваренной заготовки материал раздробленного центрального полостеобразующего элемента. Водный наполнитель удаляется из полостей после взрывного нагружения самопроизвольно при разгрузке сжатой системы. После этого удаляют механической обработкой торцевые части полученной заготовки с краевыми эффектами - по 20 мм с каждой стороны.

В результате за один акт взрывного воздействия получают цельносварное композиционное изделие с центральной внутренней полостью цилиндрической формы без нарушений осевой симметрии и герметичности металлических слоев, без появления в процессе сварки взрывом в зонах сварки металлических слоев хрупких интерметаллидных фаз, которые могли бы снизить долговечность изделия при эксплуатации в условиях частых теплосмен и динамических нагрузок. Его наружный диаметр 102,2 мм, внутренний 80 мм, толщина наружного стального слоя δ1=4,6 мм, смежного с ним медного δ2=1,4 мм, смежного с ним ниобиевого δ3=1,1 мм, внутреннего титанового δ4=4 мм, длина изделия 360 мм. Гидравлическое сопротивление его внутренней полости, приходящееся на единицу длины изделия при пропускании через нее жидкостей-теплоносителей, оцениваемое по величине потери давления (напора), в 3,9-5,2 раза меньше, чем у изделий по прототипу, а термическое сопротивление его четырехслойной стенки (Rсум) при направлении теплопередачи поперек слоев, определяемое как сумма термических сопротивлений каждого из слоев (отношение толщины слоя к коэффициенту его теплопроводности), равно: Rсум=502⋅10-6 К/(Вт/м2), что в 1,8-2,5 раза больше, чем у изделий, полученных по прототипу, при этом также обеспечивается повышенная стойкость изделия в агрессивных средах, например его наружной поверхности - в азотной кислоте, а внутренней, например, в хлоридах.

Пример 2 (см. также таблицу).

То же, что в примере 1, но внесены следующие изменения.

ПЭ в виде титановой трубы изготавливают с наружным диаметром Dпэ.н=97 мм, внутренним Dпэ.в=90 мм, с толщиной стенки δпэ=3,5 мм.

ЦПЭ, удаляемый после сварки взрывом, изготавливают с наружным диаметром Dц.н=87 мм, что на 3 мм меньше внутреннего диаметра Dпэ.в полостеобразующего элемента в виде титановой трубы. Его внутренний диаметр Dц.в=63 мм, толщина стенки δц=12 мм.

ТО изготавливают с наружным диаметром Dо.н=123,4 мм, внутренним Dо.в=116,4 мм, толщина стенки δо=3,5 мм.

ТБП изготавливают с наружным диаметром Dп.н=115 мм, внутренним Dп.в=111 мм, с наружным слоем толщиной δCu=1,1 мм, с внутренним слоем толщиной δNb=0,9 мм.

При выбранных диаметрах ТО, ТБП и ПЭ необходимый сварочный зазор между внутренней поверхностью ТО и наружной поверхностью ТБП h1=0,7 мм, а сварочный зазор между внутренней поверхностью ТБП и наружной поверхностью ПЭ h2=7 мм. При осуществлении процесса сварки взрывом используют основной заряд ВВ, в виде смеси аммонита 6ЖВ с аммиачной селитрой в соотношении 1:2. Его наружный диаметр dн=412 мм, внутренний (с учетом защитной прослойки из резины толщиной около 1 мм) - dв=112 мм, Твв=150 мм, плотность Пвв=0,93 г/см3, скорость детонации Двв=3100 м/с.

При выбранных параметрах схемы сварки взрывом скорость соударения ТО с медным слоем ТБП в пределах V1=420 м/с, а скорость соударения ее ниобиевого слоя с ПЭ в виде титановой трубы V2=680 м/с.

Результаты те же, что и в примере 1, но получают цельносварное композиционное изделие с наружным диаметром 109,5 мм, внутренним - 90 мм, толщина наружного стального слоя δ1=4 мм, смежного с ним медного δ2=1,25 мм,- смежного с ним ниобиевого δ3=1 мм, внутреннего титанового δ4=3,5 мм. Гидравлическое сопротивление его внутренней полости, приходящееся на единицу длины изделия при пропускании через нее жидкостей-теплоносителей в 6,2-8,3 раза меньше чем у изделий по прототипу, а термическое сопротивление Rсум=439⋅10-6 К/(Вт/м2), что в 1,6-2,2 раза больше, чем у изделий, полученных по прототипу.

Пример 3 (см. также таблицу).

То же, что в примере 1, но внесены следующие изменения.

ПЭ в виде титановой трубы изготавливают с наружным диаметром Dпэ.н=106 мм, внутренним Dпэ.в=100 мм, с толщиной стенки δпэ=3 мм.

ЦПЭ изготавливают с наружным диаметром Dц.н=96 мм, что на 4 мм меньше внутреннего диаметра Dпэ.в полостеобразующего элемента в виде титановой трубы. Его внутренний диаметр Dц.в=66 мм, толщина стенки δц=15 мм.

ТО изготавливают с наружным диаметром Dо.н=129,2 мм, внутренним Dо.в=123,2 мм, толщина стенки δо=3 мм.

ТБП изготавливают с наружным диаметром Dп.н=121,6 мм, внутренним Dп.в=118 мм, с наружным слоем толщиной δCu=1 мм, с внутренним слоем толщиной δNb=0,8 мм.

При выбранных диаметрах ТО, ТБП и ПЭ необходимый сварочный зазор между внутренней поверхностью ТО и наружной поверхностью ТБП h1=0,8 мм, а сварочный зазор между внутренней поверхностью ТБП и наружной поверхностью ПЭ h2=6 мм. При осуществлении процесса сварки взрывом используют основной заряд ВВ, в виде смеси аммонита 6ЖВ с аммиачной селитрой в соотношении 1:1,86. Его наружный диаметр dн=419 мм, внутренний dв=119 мм, толщина Твв=150 мм, плотность Пвв=0,93 г/см3, скорость детонации Двв=3200 м/с.

При выбранных параметрах схемы сварки взрывом скорость соударения ТО с медным слоем ТБП в пределах V1=470 м/с, а скорость соударения ее ниобиевого слоя с ПЭ в виде титановой трубы V2=700 м/с.

Результаты те же, что и в примере 1, но получают цельносварное композиционное изделие с наружным диаметром 116,8 мм, внутренним 100 мм, толщина наружного стального слоя δ1=3,4 мм, смежного с ним медного δ2=1,1 мм, смежного с ним ниобиевого δ3=0,9 мм, внутреннего титанового δ4=3 мм. Гидравлическое сопротивление его внутренней полости, приходящееся на единицу длины изделия при пропускании через нее жидкостей-теплоносителей в 9,5-12,6 раза меньше, чем у изделий по прототипу, а термическое сопротивление Rсум=375⋅10-6 К/(Вт/м2), что в 1,4-1,9 раза больше, чем у изделий, полученных по прототипу.

В изделиях, изготовленных по прототипу (см. таблицу, пример 4), получают цельносварные изделия с центральной внутренней полостью цилиндрической формы и с двенадцатью полостями, имеющими в поперечных сечениях форму криволинейного четырехугольника. Их наружная оболочка выполнена из стали 12Х18Н10Т, а полостеобразующие элементы - из меди M1. В каждом таком изделии суммарное гидравлическое сопротивление всех внутренних полостей, приходящееся на единицу длины изделия при одновременном пропускании через них жидкостей-теплоносителей, в 3,9-12,6 раза больше, чем у изделий по предлагаемому способу, а термическое сопротивление двухслойной стенки из стали и меди при направлении теплопередачи поперек слоев Rсум=(197-269)⋅10-6 К/(Вт/м2), что в 1,4-2,5 раза меньше, чем у изделий, полученных по предлагаемому способу. Кроме того, внутренние поверхности изделий по прототипу не обладают стойкостью в агрессивных средах, например в хлоридах.

Способ получения композиционного изделия с внутренней полостью сваркой взрывом, включающий использование удаляемого после сварки взрывом центрального полостеобразующего элемента из стекла с водным наполнителем в его внутренней полости и трубчатой оболочки из коррозионностойкого металла с пониженной теплопроводностью, выполненной из аустенитной стали, при этом на наружной поверхности трубчатой оболочки располагают кольцевой заряд взрывчатого вещества (ВВ) и инициируют процесс детонации ВВ с помощью электродетонатора, отличающийся тем, что центральный полостеобразующий элемент из стекла размещают соосно внутри полостеобразующего элемента в виде титановой трубы с толщиной стенки 3-4 мм, при этом используют центральный полостеобразующий элемент из стекла с толщиной стенки 10-15 мм и с наружным диаметром, меньшим на 2-4 мм внутреннего диаметра титановой трубы, после чего заполняют промежуток между ними водным наполнителем, а после герметизации полученной сборки располагают ее соосно внутри трубчатой оболочки с толщиной стенки 3-4 мм, при этом в зазоре между ними соосно размещают трубчатую биметаллическую прослойку с наружным слоем из меди толщиной 1-1,2 мм и внутренним слоем из ниобия толщиной 0,8-1 мм, а сварку взрывом ведут при скорости детонации ВВ 3000-3200 м/с, причем толщину заряда ВВ и сварочные зазоры между свариваемыми металлическими слоями выбирают из условия получения скорости соударения трубчатой оболочки с медным слоем трубчатой биметаллической прослойки в пределах 340-470 м/с и скорости соударения ее ниобиевого слоя с полостеобразующим элементом в виде титановой трубы в пределах 660-700 м/с.