Порошковая проволока

Иллюстрации

Показать всеИзобретение относится к сварочным материалам и может быть использовано при наплавке под флюсом для восстановления изношенных деталей и получения износостойкого защитного покрытия на деталях горнорудного оборудования, работающего в условиях абразивного износа. Порошковая проволока состоит из стальной оболочки и шихты, содержащей порошки ферромарганца, ферросилиция, феррохрома, ферромолибдена, феррованадия, железа, никеля, кобальта, ферробора и углеродфторсодержащую пыль фильтров алюминиевого производства, при соотношении компонентов проволоки, мас. %: стальная оболочка 67,0-68,0, ферромарганец 1,6-8,0, ферросилиций 0,80-2,88, феррохром 0,90-9,2, ферромолибден 0,05-3,80, феррованадий 0,50-5,0, никель 0,01-2,5, кобальт 0,003-0,19, ферробор 0,006-0,47, углеродфторсодержащая пыль фильтров алюминиевого производства 1,30-5,80, железо остальное. Изобретение позволяет повысить износостойкость и твердость наплавленного металла, предотвратить образование трещин за счет исключения порообразования и снижения содержания водорода в наплавленном металле, снизить стоимость сварочного процесса за счет оптимизации состава шихты и эффективного использования отходов производства. 2 табл.

Реферат

Изобретение относится к сварочным материалам и может быть использовано при наплавке под флюсом для восстановления изношенных деталей и получения износостойкого защитного покрытия на деталях горнорудного оборудования, работающего в условиях абразивного износа.

Известна шихта порошковой проволоки [1], содержащая ферросилиций, ферромолибден, ферротитан, графит, молибденовый порошок, феррохром, алюминиево-магниевый порошок и иттрий при следующем соотношении компонентов, вес.%:

| Ферросилиций | 1,5-3,0 |

| Ферромарганец | 4,0-9,0 |

| Ферротитан | 4,0-9,0 |

| Графит | 2,0-6,0 |

| Молибденовый порошок | 2,0-6,0 |

| Алюминиево-магниевый порошок | 1,0-2,4 |

| Иттрий | 0,5-5,0 |

| Феррохром | остальное |

Существенными недостатками данной порошковой проволоки являются:

- низкая стойкость наплавленного металла в связи с образованием большого количества оксидных неметаллических включений алюмосиликатов, связанных с применением алюминиево-магниевого порошка;

- высокая стоимость порошковой проволоки в связи с использованием дорогостоящих материалов в значительных количествах (в частности, иттрия);

- низкое качество наплавленного металла, связанное с порообразованием и высоким содержанием водорода в связи с отсутствием фторсодержащих элементов.

Известен также, состав шихты для наплавки [2], содержащий феррохром, ферробор, ферромарганец, никелевый порошок и алюминий при следующем соотношение компонентов, мас. %:

| Феррохром | 70-74 |

| Ферробор | 2-4 |

| Ферромарганец | 6-8 |

| Никелевый порошок | 14-16 |

| Алюминий | 2-4 |

Существенными недостатками данной порошковой проволоки являются:

- низкое качество наплавленного металла в связи с порообразованием, связанным с повышенным содержанием водорода, которое, в свою очередь, предопределено отсутствием в составе фторсодержащих компонентов;

- низкая стойкость наплавляемого металла к истиранию, связанная с заявляемым химическим составом;

- высокая стоимость порошковой проволоки за счет использования в значительных количествах никеля и феррохрома.

Известна выбранная в качестве прототипа [3] порошковая проволока, состоящая из стальной оболочки и порошкообразной шихты, содержащей ферромарганец, ферросилиций, феррохром, ферромолибден, феррованадий, железный порошок, углеродфторсодержащую пыль фильтров алюминиевого производства при соотношении компонентов, масс. %:

| Стальная оболочка | 67,0-68,0 |

| Ферромарганец | 0,50-1,20 |

| Ферросилиций | 1,0-1,75 |

| Феррохром | 7,2-9,1 |

| Ферромолибден | 1,5-2,3 |

| Феррованадий | 0,6-0,8 |

| Углеродфторсодержащая пыль фильтров | |

| алюминиевого производства | 0,70-1,20 |

| Железный порошок | остальное |

Существенными недостатками данной порошковой проволоки являются:

- низкое качество наплавленного металла в связи с порообразованием, связанным с повышенным содержанием водорода;

- низкая ударная вязкость и стойкость наплавляемого металла к истиранию;

- высокая стоимость сварочного процесса за счет использования дорогостоящих материалов в значительных количествах (вольфрама и кремнефтористого натрия).

Техническими результатами изобретения являются:

- повышение износостойкости и твердости наплавленного металла;

- предотвращение образования трещин за счет исключения порообразования и снижения содержания водорода в наплавленном металле;

- снижение стоимости сварочного процесса за счет оптимизации состава шихты и эффективного использования отходов производства.

Для этого предлагается порошковая проволока, состоящая из стальной оболочки и порошкообразной шихты, содержащей ферромарганец, ферросилиций, феррохром, ферромолибден, феррованадий, углеродфторсодержащую пыль фильтров алюминиевого производства, железный порошок, в которой порошкообразная шихта дополнительно содержит никель, кобальт и ферробор при соотношении компонентов, мас. %:

| Стальная оболочка | 67,0-68,0 |

| Ферромарганец | 1,60-8,0 |

| Ферросилиций | 0,80-2,88 |

| Феррохром | 0,90-9,2 |

| Ферромолибден | 0,05-3,80 |

| Феррованадий | 0,50-5,00 |

| Никель | 0,01-2,5 |

| Кобальт | 0,003-0,19 |

| Ферробор | 0,006-0,47 |

| Углеродфторсодержащая пыль фильтров | |

| алюминиевого производства | 1,30-5,80 |

| Железный порошок | остальное |

Заявляемые пределы подобраны эмпирическим путем исходя из качества получаемого при наплавке металла, стабильности процесса наплавки, предотвращения образования холодных трещин и получения требуемых механических свойств.

В состав шихты дополнительно введены никель, кобальт и ферробор исходя из нижеследующих предпосылок.

Введение в состав шихты никеля позволяет значительно снизить действительное зерно и обеспечить повышение твердости наплавляемого слоя.

Введение в состав шихты кобальта позволяет повысить «сцепление» наплавленного слоя и исключить трещинообразование при нагреве за счет трения о поверхность наплавляемого слоя транспортируемых материалов.

Добавка ферробора в заявляемых пределах позволяет снизить действительное зерно и улучшить раскислительную способность шихты.

Введение в состав шихты порошковой проволоки повышенного количества углеродфторсодержащей пыли фильтров алюминиевого производства позволяет:

- повысить степень удаления водорода за счет комплекса фторсодержащих соединений, разлагающихся при температурах сварочных процессов с выделением фтора, который в свою очередь взаимодействует с водородом, растворенным в стали с образованием газообразных соединений типа HF;

- увеличить концентрацию углерода в наплавляемом слое за счет проведения интенсивного науглероживания при взаимодействии CFx(1≥х>0);

- снизить вероятность образования пор и холодных трещин в наплавленном металле за счет уменьшения концентрации водорода в наплавленном металле.

Для изготовления шихты порошковой проволоки использовали углеродфторсодержащую пыль фильтров алюминиевого производства со следующим химическим составом, мас. %: Аl2O3=19-48; F=17-28; Na2O=2,8-12; К2O=0,36-6,0; СаО=0,6-1,8; SiO2=0,5-2,7; Fe2O3=1,7-3,6; Собщ=22-30; MnO=0,05-l,2; MgO=0,06-0,87; S=0,09-0,34; Ρ=0,09-0,15.

Изменение содержания углеродфторсодержащей пыли фильтров алюминиевого производства в составе заявляемой шихты производилось с учетом получения высококачественного наплавленного металла (хорошее формирование наплавляемого валика, плотный наплавленный металл без трещин, пор и неметаллических включений), при этом учитывалось содержание остальных компонентов, влияющих на твердость, ударную вязкость и износостойкость получаемого при наплавке металла.

При изготовлении порошковой проволоки использовали: порошок железа марки ПЖВ1 по ГОСТ 9849-86, порошок никеля ПНК-1Л5 по ГОСТ 9722-97, порошок кобальта ПК-1У по ГОСТ 9721 -79, порошок углеродистого ферромарганца ФМн 78(A) по ГОСТ 4755-91, порошок ферросилиция марки ФС 75 по ГОСТ1415-93, порошок высокоуглеродистого феррохрома марки ФХ900А по ГОСТ 4757-91, порошок ферромолибдена марки ФМо60 по ГОСТ 4759-91, порошок феррованадия марки ФВ50У0,6 по ГОСТ 27130-94 и порошок ферробора марки ФБ20 по ГОСТ 14848-69.

Порошки перемешивались в смесителе для получения однородной массы, а затем прокаливались для удаления влаги при температуре (250-350)°С. Далее вводилась углеродфторсодержащая пыль фильтров алюминиевого производства. Изготовление порошковой проволоки производилось на станке. Диаметр готовой проволоки после операций волочения составлял 3,6 мм при коэффициенте заполнения 0,32. Порошковой проволокой с предложенной шихтой производилась наплавка стальных пластин из стали 3сп. Наплавка производилась под флюсом АН-20 с использованием сварочного трактора ASAW-1250.

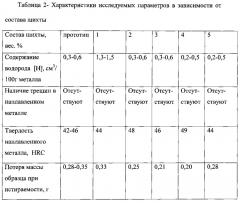

Наличие трещин в процессе наплавки оценивали визуально, контроль качества проводили ультразвуковым методом, а также с использованием вырезанных из наплавленных валиков металлографических шлифов. Содержание водорода в наплавленном металле определялось на газоанализаторе фирмы «LECO» ТС-600 (США). Содержание водорода изменялось в пределах 0,2-0,6 см3/100 г наплавленного металла при допустимом содержании водорода в высоколегированном наплавленном металле до 2 см3/100 г металла. Твердость наплавленного металла контролировалась непосредственно после наплавки. Твердость наплавленного металла после наплавки составляла 44-49 HRC. Дефекты (трещины, поры и неметаллические включения) при наплавке порошковой проволокой с шихтой заявляемого состава, содержащей пыль электрофильтров алюминиевого производства, не выявлены. После наплавки валиков на пластины производилась вырезка образцов и испытания на машине 2070 СМТ-1 на истираемость.

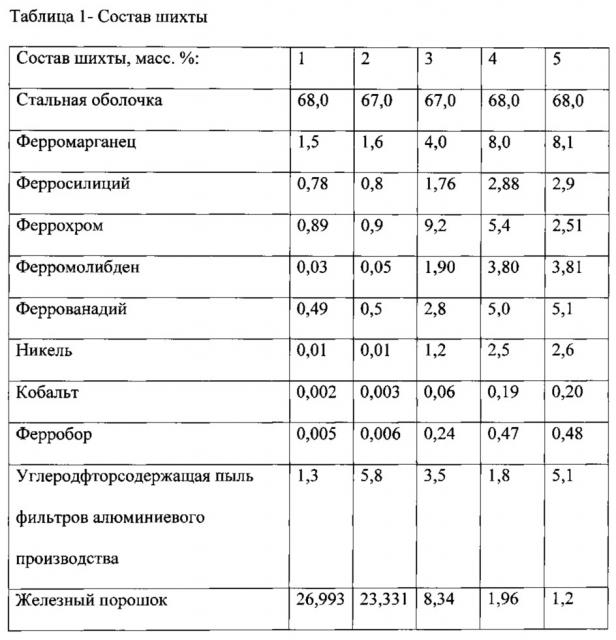

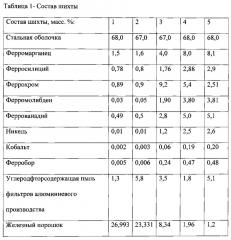

В таблице 1 приведены 5 вариантов составов шихты порошковой проволоки с заграничными и заявляемыми пределами.

Влияние изменения химического состава на технологические свойства и механические характеристики наплавленного металла приведено в таблице 2. Использование заявляемой порошковой проволоки по сравнению с прототипом позволяет:

1. Повысить качество наплавленного металла за счет снижения его загрязненности неметаллическими включениями, снизить вероятность порообразования и предотвратить образование холодных трещин.

2. Уменьшить содержание водорода за счет введения фторсодержащих компонентов и создания дополнительной газовой защиты в среднем до 0,3-0,6 см3/100 г металла.

3. Повысить твердость наплавленного металла до 44-49 HRC.

4. Снизить себестоимость изготовления порошковой проволоки за счет уменьшения содержания легирующих компонентов и использования отходов алюминиевого производства.

Источники информации

1. А.с. СССР №563252, М. Кл2 В23К 35/368.

2. А.с. СССР №536924, М. Кл2 В23К 35/368.

3. Патент РФ №2518035, кл. В23К 35/368.

Порошковая проволока, состоящая из стальной оболочки и шихты, содержащей порошки ферромарганца, ферросилиция, феррохрома, ферромолибдена, феррованадия, железа и углеродфторсодержащую пыль фильтров алюминиевого производства, отличающаяся тем, что она дополнительно содержит порошки никеля, кобальта и ферробора при следующем соотношении компонентов проволоки, мас. %:

| стальная оболочка | 67,0-68,0 |

| ферромарганец | 1,6-8,0 |

| ферросилиций | 0,80-2,88 |

| феррохром | 0,90-9,2 |

| ферромолибден | 0,05-3,80 |

| феррованадий | 0,50-5,00 |

| никель | 0,01-2,5 |

| кобальт | 0,003-0,19 |

| ферробор | 0,006-0,47 |

| углеродфторсодержащая пыль фильтров | |

| алюминиевого производства | 1,30-5,80 |

| железо | остальное |