Способ поддержания уровня нагреваемого электролита ванны, работающей "под током"

Иллюстрации

Показать всеИзобретение относится к области гальванотехники. Способ включает использование датчика уровня электролита, контрольно-регулирующего уровень электролита прибора и восполнение потерь электролита в процессной ванне разбавленным водой электролитом, образующемся в его сборнике - концентраторе после проведения операции струйной промывки в первой ванне, после процессной ванны, при этом электролит процессной ванны заливают в стоящий под ней или под ваннами промывки данной операции один из двух буферных баков, выполненных с возможностью охлаждения электролита, соединенных трубопроводом с переливным карманом процессной ванны и оснащенных насосами для подачи электролита в процессную ванну, причем выходы буферных баков соединены с насосами для подачи электролита в процессную ванну через запорные вентили или трехходовой шаровой кран, а управление подачей электролита путем включения соответствующего насоса производят по сигналу датчика уровня процессной ванны до проведения операции струйной промывки в первой ванне после процессной ванны. Технический результат: повышение эффективности, надежности и стабильности процессов поддержания уровня электролита в ваннах гальванических линий для нанесения покрытий, реализуемых в том числе и в бессточном режиме. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области гальванохимической обработки деталей, размещаемых на подвесках или в перфорированных барабанах, при использовании нагреваемых электролитов работающих "под током" процессных ванн, в частности хромирования, в составе выполненного в двухуровневой компоновке соответствующего операционного модуля, в условиях многономенклатурного и мелкосерийного гальванического производства, когда детали различных габаритов (веса) могут поступать на обработку через различные (в том числе и относительно большие) промежутки времени, и также может быть использовано при проведении операций электролитического никелирования, цинкования, кадмирования, меднения и др., и применимо как в существующем, так и в проектируемом гальваническом производстве для повышения эффективности, надежности и стабильности процессов поддержания уровня электролитов процессных ванн, в условиях повышенных требований, как к стабильности параметров используемых электролитов, так и к минимизации расхода энергоресурсов и промывной воды, при осуществлении бессточного режима гальванохимической обработки.

Широко известны способы поддержания уровня электролитов, в частности ванн с нагревом их обрабатывающей среды, включающие использование датчиков, приборов и оборудования для регулирования уровня электролита, а также восполнение потерь электролита в процессной ванне водой из первой ванны многокаскадной системы промывки, выполняемой погружным методом в отдельных ваннах [1, 2].

Недостатками известных способов являются:

- нерациональный расход химикатов и/или промывной воды в условиях многономенклатурного и мелкосерийного производства, в условиях когда детали различных габаритов могут поступать на обработку через различные (в том числе и относительно большие) промежутки времени, а также сравнительно большие затраты производственных площадей, необходимых для размещения в соответствующем ванн многокаскадной промывки;

- относительно низкая стабильность параметров (в частности концентрации основных компонентов) электролита в процессной ванне.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ поддержания уровня электролитов ванн для нанесения покрытий под воздействием тока с нагревом их обрабатывающей среды, в частности ванн хромирования, выполненных в двухуровневой компоновке гальванических линий, включающий использование датчика, прибора и оборудования для двухпозиционного регулирования уровня электролита, а также восполнение потерь электролита в процессной ванне, непосредственно или после очистки, разбавленным водой электролитом, образовавшемся в его сборнике после проведения операции струйной промывки в первой, после процессной, ванне [3].

Недостатками известного способа, выбранного в качестве прототипа, являются сравнительно низкие эффективность и стабильность процессов поддержания уровня электролитов процессных ванн, из-за сравнительно низкой взаимосвязи работы подсистем регулирования уровня и температуры, а также из-за отсутствия возможности регулирования уровня электролита в процессной ванне до проведения операции струйной промывки в первой, после процессной, ванне.

Кроме того, другим недостатком данного способа, в частности при использовании наиболее распространенных - контактных датчиков и прибора с оборудованием для двухпозиционного регулирования уровня электролита, является неоптимальная, с точки зрения частоты срабатывания, работа оборудования для восполнения уровня электролита (насос, электро - или пневмоклапан и т.п.) из-за образования волн при подаче в ванну восполняющего ее уровень жидкости, в частности, при нахождении уровня электролита вблизи стержня контактного датчика уровня.

Новый технический результат заключается в повышении эффективности, надежности и стабильности процессов поддержания уровня электролитов ванн гальванических линий для нанесения покрытий под воздействием тока с нагревом их обрабатывающей среды, реализуемых, в том числе, и в бессточном режиме.

Новый технический результат достигается тем, что в известном способе поддержания уровня нагреваемого электролита ванны, работающей "под током", выполненной в двухуровневой компоновке гальванических линии, включающем использование датчика уровня электролита, контрольно-регулирующего уровень электролита прибора, и восполнение потерь электролита в процессной ванне разбавленным водой электролитом, образовавщемся в его сборнике-концентраторе после проведения операции струйной промывки в первой ванне, после процессной ванны, согласно изобретению, электролит процессной ванны заливают в стоящий под ней или под ваннами промывки данной операции один из двух буферных баков, выполненных с возможностью охлаждения электролита, соединенных трубопроводом с переливным карманом процессной ванны и оснащенных насосами для подачи электролита в процессную ванну, причем выходы буферных баков соединены с насосами для подачи электролита в процессную ванну через запорные вентили или трехходовой шаровой кран, а управление подачей электролита, путем включения соответствующего

насоса, производят по сигналу датчика уровня процессной ванны до проведения операции струйной промывки в первой ванне после процессной ванны.

При этом, для регулирования уровня электролита используют, соответственно, двух- или трехэлектродные контактные датчики уровня электролита.

Причем, при обработке в процессной ванне крупногабаритных деталей, например, пресс-форм, буферный бак дополнительно оснащают двухэлектродным и соединенным с контрольно-регулирующим прибором контактным датчиком уровня электролита.

А переливная или сливная труба первой ванны после процессной ванны, оборудованной контуром струйно-динамической промывки, соединена со сборником-концентратором разбавленного электролита процессной ванны через установленный в нем сборник-дозатор разбавленного водой электролита, оснащенный насосом, выход которого подключен к коллектору с элементами формирования струйных потоков, установленному в процессной ванне, причем включение насоса осуществляют автоматически или путем нажатия соединенной с источником питания кнопки-педали, расположенной непосредственно у процессной ванны.

При этом, подачу воды в контур струйно-динамической промывки первой ванны после процессной ванны производят от оснащенного насосом сборника-дозатора чистой воды.

Кроме того, сборник-концентратор разбавленного водой электролита процессной ванны выполнен с переливной трубой, соединенной с баком для аварийного слива разбавленного электролита процессной ванны, оснащенным, соединенным через фильтр и обратный клапан, насосом, выход которого соединен через трехходовой клапан со сборником-концентратором разбавленного водой электролита процессной ванны и/или очистными сооружениями.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ позволяет обеспечить:

- эффективность, надежность и стабильность процессов поддержания уровня электролитов процессных ванн, за счет обеспечения взаимосвязи работы соответствующих подсистем, использования заливаемого в буферный бак электролита для регулирования уровня электролита в процессной ванне, а также за счет оптимизации работы оборудования для восполнения уровня электролита в случае образования волн при подаче в ванну восполняющего ее уровень жидкости, в частности, при нахождении уровня электролита вблизи стержня контактного датчика уровня и др.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной и родственных областях техники показало, что известен способ бессточной гальванохимической обработки и очистки поверхностей деталей, в частности, на подвесках, включающий последовательное, согласно ходу технологического процесса, выполнение операций основной гальванохимической обработки погружным методом, по крайней мере в одной, оснащенной, по крайней мере при необходимости нагрева ее обрабатывающей среды нагревательными элементами, соединенным трубопроводом со сборником улавливателем разбавленного электролита (раствора) переливным карманом, в оснащенной соединенным трубопроводом со сборником улавливателем разбавленного электролита переливным карманом процессной ванне, струйной промывки, выполняемой в виде каскада взаимосвязанных операций с n - ступенчатой, где n - целое число, n≥2, распределенной, по крайней мере, по ваннам струйной промывки и/или интенсивности обработки, структурой с соответствующими локальными напорными системами, и промывки поверхностей деталей погружным методом, осуществляемой в соответствующей, оснащенной переливным карманом, ванне, восполнение потерь объема электролита (раствора) процессной ванны доуконцентрированной частью сточных вод, образовавшихся после струйной промывки и подаваемых в процессную ванну с помощью локальной напорной системы, восполнение чистой промывной воды в соответствующем баке-накопителе, оснащенном локальной напорной системой, служащей для подачи чистой промывной воды, сконденсированными испарениями, образовавшимися в процессе доуконцентрирования сточных вод, и/или дистиллированной водой от соответствующего генератора, при этом выход каждой последующей ступени струйной промывки непосредственно или через соответствующий сборник-дозатор соединен посредством соответствующей локальной напорной системы с распределительными коллекторами с элементами формирования струйных потоков предыдущей ступени струйной промывки, а вход последней ступени струйной промывки соединен через сборник - дозатор с ванной промывки погружным методом, при этом, в случае достижения предельно-допустимой концентрации основного отмываемого компонента электролита (раствора) процессной ванны в воде ванны промывки погружным методом, производят полный или частичный слив последней в бак для слива загрязненной промывной воды, выход которого также соединен, через соответствующий исполнительный орган, со входом локальной напорной системы последней ступени струйной промывки, и используют уже эту воду при реализации последней ступени струйной промывки в последней ванне струйной промывки, а в ванну промывки погружным методом подают чистую воду и/или сконденсированные испарения, по крайней мере, процессной ванны, в том числе и накопленные в баке-накопителе чистой воды [4].

Недостатками известного способа являются сравнительно низкие эффективность, надежность и стабильность процессов поддержания уровня электролитов процессных ванн из-за отсутствия:

- взаимосвязи работы соответствующих подсистем регулирования уровня и температуры электролита в процессной ванне;

- возможности использования заливаемого в буферный бак электролита и для регулирования уровня электролита в процессной ванне;

- оптимизации работы оборудования для восполнения уровня электролита в случае образования волн при подаче в ванну восполняющего ее уровень жидкости, в частности, при нахождении уровня электролита вблизи стержня контактного, наиболее часто применяемого, датчика уровня.

Это позволяет сделать вывод о соответствии заявляемого технического решения критерию «существенные отличия».

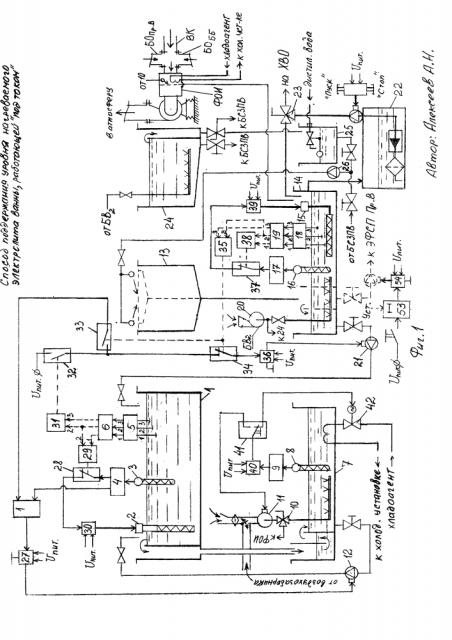

На фиг. 1 представлена структурная схема операционного модуля бессточного (в данном случае) хромирования деталей на механизированной линии, в частности хромирования, при обработке мелких деталей на подвеске.

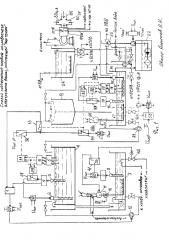

На фиг. 2 представлены структурные схемы блоков формирования гистерезиса и их взаимосвязи в составе системы контроля и управления операционного модуля бессточного (в данном случае) хромирования деталей на механизированной линии, в частности хромирования, при обработке мелких деталей на подвеске.

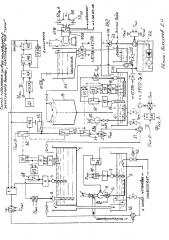

На фиг. 3 представлена структурная схема операционного модуля бессточного (в данном случае) хромирования деталей на автоматической или автоматизированной линии, в частности хромирования, при обработке крупногабаритных деталей на подвеске или деталей в барабане.

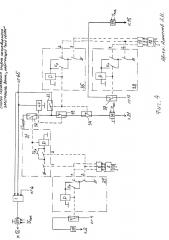

На фиг. 4 представлены структурные схемы блоков формирования гистерезиса и их взаимосвязи в составе системы контроля и управления операционного модуля бессточного (в данном случае) хромирования деталей на автоматической или автоматизированной линии, в частности хромирования, при обработке крупногабаритных деталей на подвеске или деталей в барабане.

На фиг. 5 представлена структурная схема операционного модуля бессточного (в данном случае) хромирования деталей на механизированной линии, в частности хромирования, при перемещении крупногабаритных деталей на подвеске или деталей в барабане с помощью тельфера.

На фиг. 6 представлены структурные схемы блоков формирования гистерезиса и их взаимосвязи в составе системы контроля и управления операционного модуля бессточного (в данном случае) хромирования деталей на механизированной линии, в частности хромирования, при перемещении крупногабаритных деталей на подвеске или деталей в барабане с помощью тельфера.

Вне зависимости от вида линии (ручная, механизированная или автоматическая), а также массогабаритных параметров обрабатываемых деталей и/или вида используемых технологических приспособлений (подвеска, барабан), операционный модуль (ОМ) бессточной (в данном случае) гальванохимической обработки содержит процессную ванну 1 хромирования (в данном случае) с переливным карманом (на фиг. 1, 3, 5 не обозначен), оснащенную погружными электронагревателями 2 электролита, датчиком 3 температуры, соединенным с двухканальным контрольно-регулирующим прибором 4, трехэлектродным датчиком 5 уровня, соединенным с контрольно-регулирующим прибором 6, буферный бак 7 (один, в данном случае) для залива и охлаждения электролита процессной ванны 1, выполненный двухсекционным (в данном случае), одна из секций которого соединена трубопроводом (на фиг. 1, 3, 5 не обозначен) с переливным карманом процессной ванны 1 и оснащена дополнительной поперечной перегородкой для слива электролита с ее дна в первую секцию, оснащенную датчиком 8 температуры, соединенным с контрольно-регулирующим прибором 9, барботером (на фиг. 1, 3, 5 не обозначен) для подачи сжатого воздуха для охлаждения электролита, соединенным с первым выходом трехходового шарового крана 10 (в данном случае), вход которого соединен с выходом безмаслянной воздуходувки 11 для охлаждения электролита, вход которой соединен с оснащенным фильтром патрубком для забора воздуха из цеха и соединенным с ним патрубком, оснащенным управляемой шиберной заслонкой (на фиг. 1, 3, 5 не обозначены) и соединенным с уличным воздухозаборником, оснащенным устройством для его защиты от попадания атмосферных осадков (на фиг. 1, 3, 5 не показаны), змеевиком (на фиг. 1, 3, 5 не обозначен) для подачи хладоагента от холодильной установки (на фиг. 1, 3, 5 не показана) через электромагнитный клапан и насосом 12, соединенным, через запорный и регулирующий вентили и трубопровод (на фиг. 1, 3, 5 не обозначены), с ванной 1, по крайней мере, одну ванну 13 струйно-динамической (в данном случае) промывки, сливная труба (на фиг. 1, 3, 5 не обозначена) которой соединена, непосредственно или через установленный в нем или рядом с ним сборник-дозатор промывной воды (на фиг. 1, 3, 5 показан пунктиром), со сборником-концентратором 14 разбавленного водой электролита ванны 1, оснащенным донными электронагревателями 15, датчиком 16 температуры, соединенным с контрольно-регулирующим прибором 17, трехэлектродным датчиком 18 уровня, соединенным с контрольно-регулирующим прибором 19, барботером (на фиг. 1, 3, 5 не обозначен) для подачи сжатого воздуха для перемешивания разбавленного водой электролита, подключенным, через регулирующий вентиль (на фиг. 1, 3, 5 не обозначен), к выходу безмаслянной воздуходувки 20 для перемешивания разбавленного водой электролита ванны 1, насосом 21, соединенным, через запорный и регулирующий вентили и трубопровод (на фиг. 1, 3, 5 не обозначены), с ванной 1, и переливной трубой (на фиг. 1, 3, 5 не обозначена), соединенной с баком 22 для аварийного слива разбавленного электролита ванны 1, оснащенным, соединенным через фильтр и обратный клапан, насосом (на фиг. 1, 3, 5 не обозначены), выход которого соединен, через трехходовой клапан 23, со сборником-концентратором 14 разбавленного водой электролита ванны 1 и/или очистными сооружениями (на фиг. 1, 3, 5 не показаны), ванну 24 промывки деталей погружным методом, оснащенную барботером (на фиг. 1, 3, 5 не обозначен) для подачи сжатого воздуха для перемешивания воды, подключенным, через регулирующий вентиль (на фиг. 1, 3, 5 не обозначен), к выходу безмаслянной воздуходувки 20, запорным вентилем (в данном случае) для слива загрязненной основным отмываемым компонентом электролита хромирования сверх ПДК в бак для слива загрязненной промывной воды (БСЗПВ) и переливным карманом, соединенным посредством трехходового шарового крана и трубопроводом (на фиг. 1, 3, 5 не обозначены) с баком для слива загрязненной промывной воды и/или сборником-дозатором 25 чистой промывной воды (СДЧПВ), оснащенным поплавковым регулятором уровня (на фиг. 1, 3, 5 не обозначен), соединенным с генератором дистиллированной воды (на фиг. 1, 3, 5 не показан), осуществляющим подачу чистой воды, через запорный вентиль или поплавковый регулятор уровня (на фиг. 1, 3, 5 не показаны) и в ванну 24, и насосом, соединенным, через запорные и регулирующий вентили и трубопровод (на фиг. 1, 3, 5 не обозначены), с элементами формирования струйных потоков (ЭФСП), установленными в ванне 13.

При этом, для трехпозиционного регулирования температуры в процессной ванне 1, один из выходов двухканального прибора 4 соединен, через логический элемент или схему «ИЛИ» (на фиг. 1, 3, 5 не обозначены), с исполнительным устройством 27, управляющим включением насоса 12 для подачи холодного электролита из буферного бака 7 в процессную ванну 1, а второй выход прибора 4 соединен (в данном случае), через нормально - замкнутый контакт 28, управление размыканием которого производят через первый блок 29 формирования гистерезиса ванны 1, в свою очередь соединенным с первым и вторым выходами прибора 6 для контроля уровня электролита в процессной ванне 1, соответствующими значениям высоты активной части электронагревателей 2 и уровня электролита в процессной ванне 1, по достижению которого начинают восполнение уровня электролита в последней, с исполнительным устройством 30 для подачи напряжения питания на электронагреватели, а второй и третий, соответствующий значению уровня электролита в ванне 1 по достижению которого прекращают восполнение уровня электролита в последней, выходы прибора 6 для регулирования уровня электролита в ванне 1 соединены со входами второго блока 31 формирования гистерезиса ванны 1, управляющего замыканием подключенного к источнику питания (на фиг. 1, 3, 5 не обозначен) нормально - разомкнутого контакта 32, выход которого соединен с нормально-разомкнутым контактом 33, выход которого соединен, через логический элемент или схему «ИЛИ» (на фиг. 1, 3, 5 не обозначены), с исполнительным устройством 27, управляющим включением насоса 12 для подачи холодного электролита из буферного бака 7 в процессную ванну 1, и, в случае применения способа на ручной линии, в частности хромирования, при обработке на ней мелких деталей на подвеске, с нормально-замкнутым контактом 34, управление, соответственно, замыканием и размыканием которых производят с соответствующих выходов (показаны условно) первого блока 35 формирования гистерезиса сборника - концентратора 14, соединенного, в свою очередь, со вторым и третьим выходами прибора 19 для контроля уровня электролита в также в стоящем под процессной ванной 1 или под оборудованной контуром струйно-динамической промывки, соединенным с переливной или сливной трубой последней, ванной 13, сборнике-концентраторе 14 разбавленного водой электролита процессной ванны 1, оснащенном насосом 21 для восполнения потерь электролита в процессной ванне 1, подачу напряжения питания на который производят от исполнительного устройства 36, соединенного с выходом нормально- замкнутого контакта 34, барботером (на фиг. 1, 3, 5 не обозначен), донными электронагревателями 15, трехэлектродным контактным датчиком уровня 18 и датчиком температуры 16, выход которого соединен с соответствующим контрольно-регулирующим прибором 17, выход которого, в свою очередь, соединен, через нормально-замкнутый контакт 37, управление размыканием которого также производят с выхода второго блока 38 формирования гистерезиса сборника-концентратора 14, подключенного к первому и второму выходам, соответствующими значениям высоты активной части донных электронагревателей и уровня разбавленного электролита в сборнике-концентраторе 14, при снижении от которого прекращают восполнение уровня электролита в процессной ванне 1, с исполнительным устройством 39, управляющим подачей напряжения питания на донные электронагреватели 15, а второй и третий, соответствующий уровню электролита в сборнике-концентраторе 14 по достижению которого разрешают восполнение уровня электролита в процессной ванне 1, выходы прибора 19 для регулирования уровня соединены со входами первого блока 35 формирования гистерезиса сборника-концентратора 14, с соответствующих выходов которого производят управление замыканием нормально-замкнутого контакта 34 и замыканием нормально-разомкнутого контакта 33.

При этом, также вне зависимости от вида линии (ручная, механизированная или автоматическая), а также массогабаритных параметров обрабатываемых деталей и/или вида используемых технологических приспособлений (подвеска, барабан), выход контрольно-регулирующего прибора 9, подключенного к расположенному в баке 7 датчику 8 температуры, соединен с исполнительным устройством 40, обеспечивающим, с помощью переключателя 41 (в данном случае) вида используемого охладителя, включение, либо электромагнитного клапана 42 (для подачи хладоагента от холодильной установки в змеевик), либо безмаслянной воздуходувки 11 для подачи холодного воздуха для охлаждения электролита в баке 7.

В случае применения предлагаемого способа на автоматической или автоматизированной линии, в частности хромирования, при обработке крупногабаритных деталей на подвеске или деталей в барабане, выход подключенного к источнику питания нормально-разомкнутого контакта 32, соединяют со входом нормально-замкнутого контакта 34 через нормально-замкнутый контакт 43, управление размыканием которого осуществляют с помощью реле 44, управление которым осуществляют сигналом, поступающим также на вход, соединенного с исполнительным устройством 27, управляющим включением насоса 12 для подачи холодного электролита из буферного бака 7 в процессную ванну 1, логического элемента или схемы «ИЛИ», с выхода реле 45 времени, управляемого сигналом с выхода RS-триггера 46, на вход установки в единицу (S) которого поступает сигнал с выхода логического элемента «ИЛИ» 47, на входы которого подают сигналы с уровнем логической единицы, либо с выхода подключенной к выходу датчика загрузки (Д3) ванны хромирования первой схемы выделения заднего фронта (СВЗФ1), либо от соединенной с источником питания кнопки (на фиг. 3 не обозначена), расположенной непосредственно у ванны 1, причем значение уставки длительности сигнала на выходе реле времени (tУст.) определяют из выражения:

где - максимальный объем электролита, вытесняемый приспособлением с деталями при их загрузке в процессную ванну, м3, (определяется экспериментальным, например в ванне промывки погружением, либо расчетным путями);

dНас - производительность насоса, м3/час,

а приведение RS-триггера 46 в исходное состояние производят сигналом с выхода второй схемы выделения заднего фронта (СВЗФ2), подключенной к выходу реле 45 времени.

Кроме того, в случае применения способа на оснащенной тельфером ручной линии, в частности хромирования, при обработке на ней крупногабаритных деталей (например, пресс-форм) на подвеске, буферный бак 7 дополнительно оснащают, по крайней мере, двухэлектродным и соединенным с контрольно-регулирующим прибором 49 контактным датчиком уровня 48 электролита, первый выход которого соответствует номинальному значению уровня электролита в баке 7, а второй его выход соответствует значению уровня электролита, поступившего в бак 7 по соединенному с переливным карманом процессной ванны 1 трубопроводу после его вытеснения приспособлением деталями с максимальным объемом (на фиг. 1, 3, 5 не показаны) при их загрузке в процессную ванну 1, причем выход прибора 49, соответствующий второму выходу датчика 48 уровня, соединен с первым входом блока 50 формирования гистерезиса, ко второму входу которого подключен третий выход прибора 6 для контроля уровня электролита в процессной ванне 1, а с выхода блока 50 формирования гистерезиса производят управление размыканием нормально-замкнутого контакта 51, подключенного между нормально-разомкнутым контактом 32 и нормально-замкнутым контактом 34, и замыканием нормально-разомкнутого контакта 52, вход которого соединен с выходом соединенного с источником питания нормально-разомкнутого контакта 32, а выход, через логический элемент или схему «ИЛИ», соединен с исполнительным устройством 27, управляющим включением насоса 12 для подачи холодного электролита из буферного бака 7 в процессную ванну 1.

При этом, переливная или сливная труба оборудованной контуром струйно-динамической промывки первой, после процессной, ванны 13 соединена со сборником 14 для концентрирования разбавленного электролита процессной ванны 1 через установленный в нем или соединенной с ним переливной трубой или перегородкой сборник-дозатор разбавленного водой электролита, оснащенный насосом (показаны пунктиром), выход которого подключен к коллектору с элементами формирования струйных потоков (ЭФСП), установленному в процессной ванне 1, причем включение этого насоса осуществляют, либо автоматически, по заднему фронту сигнала от датчика загрузки (Д3) процессной ванны 1 (на фиг. 1, 5 не показан), либо путем нажатия соединенной с источником питания кнопки-педали (на фиг. 1, 3, 5 не обозначена), расположенной непосредственно у процессной ванны 1, выход которой соединен с реле 53 времени, выход которого соединен с исполнительным устройством 54, коммутирующим, на время уставки реле 53 времени, напряжение питания насоса выход которого соединен трубопроводом с регулирующим вентилем с коллектором с элементами формирования струйных потоков (ЭФСП), установленным в процессной ванне 1 (на фиг. 1, 3, 5 не показаны).

А промывную воду в последней, после процессной, ванне 24 промывки деталей от остатков электролита методом погружения, после превышения в ней предельно-допустимой концентрации (ПДК) основного отмываемого компонента электролита процессной ванны 1, с помощью насоса (на фиг. 1, 3, 5 не показан) или сливного вентиля (на фиг. 1, 3, 5 не обозначен), направляют в бак для слива загрязненной промывной воды (БСЗПВ), выход которого соединяют, путем открывания запорного вентиля (на фиг. 1, 3, 5 не обозначен), со входом насоса 26 для подачи воды в контур для струйно-динамической промывки деталей ванны предшествующей последней, после процессной, ванне 13 (в данном случае) промывки, а вентиль, соединявший ранее сборник - дозатор чистой воды с насосом 26, закрывают.

Кроме того, второй выход трехходового шарового крана 10 соединяют с коллектором (на фиг. 1, 3, 5 не обозначен), размещенным в установленном на выходе вентиляционного канала (ВК), с которым соединены оснащенные шиберными заслонками (на фиг. 1, 3, 5 не показаны) бортовые отсосы (БО) процессной ванны 1, буферного бака 7 (в данном случае) и соединенного со сливной (в данном случае) трубой первой ванны 13 промывки сборника-концентратора 14 разбавленного электролита процессной ванны 1, фильтре для очистки испарений (ФОИ), соединенным с вытяжным вентилятором (на фиг. 1, 3, 5 не обозначен) и оснащенным также, например пластинчатым, теплообменником для подачи хладоагента от холодильной установки (на фиг. 1, 3, 5 не обозначены).

При этом, сконденсированные испарения направляют из ФОИ по трубопроводу (на фиг. 1, 3, 5 не обозначен) в сборник-концентратор 14 разбавленного электролита процессной ванны 1.

Реализацию предлагаемого способа рассмотрим на примере использования нагреваемого раствора процессной ванны 1 для хромирования.

Перед началом работы, производят включение приборов 4, 6, 9, 17, 19 и залив электролита хромирования как в процессную ванну 1, так и в используемый один (в данном случае) буферный бак 7, оснащенный, например, поплавковым указателем уровня (на фиг. 1, 3, 5 не показан) и использующий (например, в летнее время) змеевик для подачи в него хладоагента от холодильной установки, через электромагнитный клапан 42 (в данном случае), подключенный, с помощью переключателя 41, к исполнительному устройству 40, подачу напряжения питания от которого производят по сигналу от контрольно-регулирующего прибора 9, соединенного с расположенным в баке 7 датчиком 8 температуры.

При этом, в исходном состоянии, на начальном этапе работы ОМ хромирования (в данном случае), в ванне 1 отсутствует подвеска с обрабатываемыми деталями (на фиг. 1 не показаны), уровень электролита в ванне 1 превышает уровень электролита (электрод 2 датчика 5, но, например, ниже электрода 3 датчика 5) по достижению которого (электрод 2 датчика 5 находится в воздухе) начинают восполнение уровня электролита в ней, а в сборнике - концентраторе 14 отсутствуют разбавленный водой электролит ванны 1, а в СДЧПВ 25 находится промывная вода в объеме, достаточном для проведения, по крайней мере, одной из соответствующих операций струйно-динамической (в данном случае) промывки деталей в ванне 13.

В ванне 24 находится чистая вода, в данном случае дистиллированная, поданная, через открытый на время заполнения ванны, например, через запорный вентиль, от генератора (накопителя) дистиллированной воды и перемешиваемая, с помощью сжатого воздуха, подаваемого в ее барботер от БВ2.

После этого, вручную или программным образом производят подключение выхода прибора 4 ко входу нормально-замкнутого (в данном случае) контакта 28, с выхода которого управляющий сигнал поступает на вход исполнительного устройства 30, производя коммутацию питающего напряжения на электронагреватели 2 в ванне 1, обеспечивая, тем самым, нагрев электролита ванны 1 до технологически заданного значения, например: 55±2°С.

Вентиляционная система ОМ хромирования (в данном случае) находится во включенном состоянии, что позволяет удалять образующиеся испарения ванны 1, через ее, оборудованный шиберной заслонкой (на фиг. 1, 3, 5 не показана), бортовой отсос (БОПр.В).

При этом, в процессе нагрева и поддержания температуры электролита ванны 1, учитывая априори неизвестный момент поступления деталей на обработку, его уровень может понизиться и ниже электрода 2 датчика 5.

В этом случае, прибор 6, с выхода 2, производит замыкание нормально-разомкнутого контакта в блоке 31, обеспечивая, тем самым запитывание, учитывая, что контакт в блоке 31, подключенный к выходу 3 прибора 6, уже находился в замкнутом состоянии (поскольку уровень электролита в ванне 1 ниже электрода 3 датчика 5, в описываемом случае), срабатывание реле в блоке 31, которое, в свою очередь производит замыкание (см. Фиг. 2, 4, 6):

- своего нормально-разомкнутого контакта в блоке 31 и установку реле последнего на самоблокировку;

- замыкание нормально-разомкнутого контакта 32.

При этом, поскольку на начальном этапе работы ОМ хромирования в сборнике - концентраторе 14 отсутствуют разбавленный водой электролит ванны 1, его прибор 19, со своего выхода 2, производит замыкание нормально-разомкнутого контакта в блоке 35, обеспечивая, тем самым, учитывая, что контакт в блоке 35, подключенный к выходу 3 прибора 19, также находился в замкнутом состоянии (поскольку уровень электролита в сборнике-концентраторе 14 ниже электрода 3 датчика 18, в описываемом случае), срабатывание реле в блоке 35, которое, в свою очередь производит замыкание (см. Фиг. 2, 4, 6):

- своего нормально-разомкнутого контакта в блоке 35 и установку реле в последнем на самоблокировку;

- замыкание нормально-разомкнутого контакта 33;

- размыкание нормально-замкнутого контакта 34,

запрещая, тем самым, подачу управляющего сигнала, поступающего на вход исполнительного устройства, обеспечивающего включение насоса 21, и подачу управляющего сигнала от его источника, через замкнутый контакт 32 и логический элемент или схему «ИЛИ» (на фиг. 1, 3, 5 не обозначены), на исполнительное устройство 27, управляющее включением насоса 12 для подачи холодного электролита из буферного бака 7 в процессную ванну 1. После этого, электролит из бака 7 поступает в ванну 1, восполняя тем самым потери уровня электролита в последней на данном этапе работы ОМ хромирования.

При этом, повышение уровня электролита в ванне 1, приводит к достижению второго, а затем и третьего электрода датчика 5 и отключению реле в блоке 31, размыканию его контакта 32, соединенного с источником питания, и как следствие, к отключению насоса 12 для подачи холодного электролита из буферного бака 7 в процессную ванну 1.

Причем, если, например, при выгрузке из ванны 1 крупногабаритных деталей, происходит резкое снижение в ней уровня электролита (ниже торца первого из электродов датчика 5), то в блоке 29 происходит замыкание соответствующего нормально-разомкнутого контакта, обеспечивая, тем самым запитывание, учитывая, что контакт в блоке 29, подключенный к выходу 2 прибора 6, уже находился в замкнутом состоянии (поскольку уровень электролита в ванне 1 был ниже торца электрода 2 датчика 5, в описываемом случае), срабатывание реле в блоке 29, которое, становясь на самоблокировку, производит:

- размыкание своего нормально-замкнутого контакта 28 и снятие, поступавшего ранее на вход исполнительного устройства 30, управляющего сигнала;

- отключение подачи напряжения питания на электронагреватели 2 в ванне 1, и прекращение нагрева электролита ванны 1, в этом случае.

Кроме того, в этом случае, может загораться лампа " Авария уровня" на пульте индикации, по сигналу которой обслуживающим персоналом, в случае, например, внезапного выхода из строя насоса 12, с помощью ручного вентиля, подключенного к магистрали подачи дистиллированной воды от генератора/накопителя последней (на фиг. 1, 3, 5 не показаны), может производиться долив воды в ванну 1 до технологически требуемого уровня, обеспечивающего повторное включение нагрева электролита ванны 1.

После выхода температуры электролита ванны 1 на технологически заданное значение, например: 55±2°С, в нее загружают подвеску с обрабатываемыми, например, небольшими, деталями, производят, например, через пульт дистанционного управления, включение источника питания и подачу необходимой величины тока на соединенные с токоподводами электроды (на фиг. 1, 3, 5 не показаны) ванны 1.

После окончания обработки подвески с деталями в ванне 1, они перемещаются (без струйно-динамической промывки, в данном случае, из-за, например, отсутствия разбавленного водой электролита в его сборнике-дозаторе, расположенном в сборнике-концентраторе 14) в ванну 13, при выгрузке из которой они подвергаются струйно-динамической промывке, путем включения, от кнопки-педали или автоматически, по заднему фронту сигнала отдатчика загрузки ванны 13 (на фиг. 1, 3, 5 не показаны), насоса 26 (поскольку в СДЧПВ 25 находится промывная вода в объеме, достаточном для проведения, по крайней мере, одной из соответствующих операций струйно-динамической, в данном случае, промывки деталей в ванне 13).

При этом, разбавленный водой электролит, по сливной трубе (на фиг. 1, 3, 5 не обозначена) ванны 13 поступает, непосредственно или через установленный в нем или рядом с ним оснащенный насосом (для подачи разбавленного водой электролита ванны 1 в установленные в верхней части последней ЭФСП, при их использовании для целей последующей промывки деталей непосредственно в процессе их выгрузки из ванны 1