Способ изготовления биметаллических сталеалюминевых контактных рельсов

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении токоподводящих рельсов для метрополитена. Изготавливают множество рельсовых несущих профилей из алюминия или его сплава с соответствующими лицевыми поверхностями их головок. Профили укладывают параллельно друг другу на горизонтальной площадке с ориентацией их лицевыми поверхностями вверх так, что между головками двух любых смежных рельсовых несущих профилей указанного множества имеет место зазор. После этого над лицевыми поверхностями множества уложенных таким образом рельсовых несущих профилей с отступом от этих поверхностей устанавливают единый стальной лист. Насыпают на этот лист сверху по всей его площади взрывчатое вещество и осуществляют инициирование взрывчатого вещества, обусловливающее процесс приваривания взрывом стальных контактных накладок к лицевым поверхностям головок рельсовых несущих профилей. Способ обеспечивает упрощение технологии изготовления контактных рельсов за счет одномоментного формирования множества биметаллических рельсов путем приваривания единого стального листа к множеству несущих профилей и разрезания этого стального листа на части по периметрам головок этих профилей. 3 ил.

Реферат

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к способам прокатки профильного металла, а также к способам изготовления контактных биметаллических рельсов при помощи сварки взрывом и может быть использовано при изготовлении токоподводящих рельсов для метрополитена.

Уровень техники

Известен способ изготовления биметаллического сталеалюминевого контактного рельса, который включает изготовление двутаврового профиля с биметаллической головкой путем горячего прессования полного профиля двутавра из алюминия или его сплавов с одновременной подачей ленты из нержавеющей стали. В процессе прессования в матрице специальной конструкции происходит образование металлической связи между основным металлом и накладкой (Dr. sc. nat. J.J. THELER, Ing. (grad.) A. WAGNER und Ing. (grad.) A. AMES, Singen. Herstellung von Aluminium/Stahl - Verbundstromschienen mit metallurgischer Bindung zwischen Aluminium und Stal durch Verbundstrangpressen. Mitteilung der Aluminium - Walzwerke Singen. Metallwissenschaft und Technik. МЕТАН. 30, Jahrgang. Marz 1976. Heft 3).

Признаки известного способа, совпадающие с признаками заявленного изобретения, заключаются в горячем прессовании полного профиля двутавра из алюминия или его сплавов, в присоединении к полке двутавра стальной контактной накладки при помощи диффузии.

Причина, препятствующая получению в известном способе технического результата, который обеспечивается изобретением, заключается в том, что упомянутое присоединение стальной контактной накладки осуществляют в процессе указанного горячего прессования путем одновременной подачи ленты из нержавеющей стали. В результате этого формируется токоподвод с ненадежной металлической связью между основным металлом (алюминием) и стальной накладкой, возникновение прожогов в связи с ненадежным контактом с токосъемным устройством поезда и, как следствие, короткий срок службы. Кроме того, известный способ требует сложного по конструкции и в наладке оборудования для изготовления токоподвода, что влечет за собой повышение его стоимости.

Наиболее близким аналогом (прототипом) является способ изготовления биметаллического сталеалюминевого контактного рельса, заключающийся в том, что сначала прессованием изготавливают профиль таврового сечения, затем путем совместной прокатки заготовки из алюминия или его сплавов и стальной ленты изготавливают биметаллическую головку с выпуклой наружной поверхностью, после этого путем сварки биметаллической головки (ее алюминиевой части) и профиля таврового сечения получают двутавровый профиль рельса (патент RU №2217248 С1, МПК В21В 1/08, В23К 31/02, В23К 101:26, опубликовано 27.11.2003).

Причина, препятствующая получению в известном способе технического результата, который обеспечивается изобретением, заключается в том, что отдельно изготавливают профиль таврового сечения из алюминия или его сплава, отдельно изготавливают биметаллическую сталеалюминиевую головку путем совместной прокатки двух металлов (алюминия и стали), после этого осуществляют сваркой указанной головки с указанным профилем таврового сечения. Отдельное изготовление биметаллической головки и ее последующее приваривание по алюминию к тавровому профилю усложняет технологию изготовления контактного рельса и снижает его эксплуатационную надежность, так как не обеспечивается монолитность алюминиевого несущего профиля рельса и не обеспечивается достаточная механическая связь стальной ленты с алюминием.

Раскрытие изобретения

Задача, на решение которой направлено изобретение, заключается в повышении эксплуатационной надежности рельсов, в упрощении технологии изготовления контактных рельсов, сокращении времени выполнения операций, повышении производительности труда.

Технический результат, опосредствующий решение указанной задачи, заключается в монолитном выполнении из алюминия или его сплава рельсового несущего профиля и в увеличении прочности соединения стальной контактной накладки с этим несущим профилем (не менее 100 МПа, что существенно повышает эксплуатационную надежность рельса); а также в одномоментном и автоматическом выполнении операции приваривания методом сварки взрывом единого стального листа одновременно к множеству рельсовых несущих профилей и разрезания этого стального листа на части по периметрам головок этих профилей (что упрощает технологию, сокращает время, повышает производительность).

Достигается технический результат тем, что в способе изготовления биметаллических сталеалюминевых контактных рельсов, каждый из которых содержит рельсовый несущий профиль, выполненный из алюминия или его сплава и включающий головку для размещения на ней стальной контактной накладки, а также соединенную с головкой стальную контактную накладку, предварительно изготовленные рельсовые несущие профили укладывают параллельно друг другу на горизонтальной площадке лицевыми поверхностями их головок вверх с зазором между головками смежных рельсовых несущих профилей и с размещением между стенками смежных рельсовых несущих профилей вкладок, высоту которых выбирают из условия обеспечения опоры для указанных головок, при этом упомянутые вкладки выполняют из материала более твердого, чем материал рельсового несущего профиля, после чего размещают с зазором относительно лицевых поверхностей уложенных рельсовых несущих профилей единый стальной лист, перекрывающий все эти лицевые поверхности, затем по всей площади стального листа насыпают взрывчатое вещество, осуществляют его инициирование и приварку взрывом стального листа к головкам рельсовых несущих профилей с образованием на этих головках стальных контактных накладок.

Краткое описание чертежей

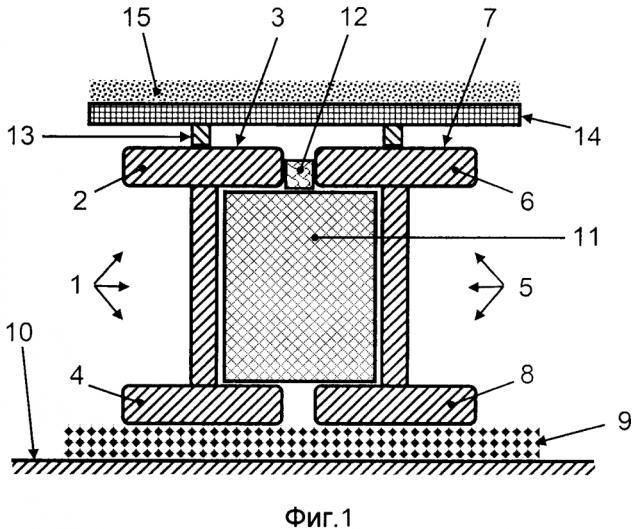

На прилагаемых чертежах в качестве примера показана сборка (пакет) из двух двутавровых рельсовых несущих профилей из сплава алюминия, подготовленных для приваривания к лицевым поверхностям их головок стальных контактных накладок посредством взрыва.

Осуществление изобретения

Технологический цикл изготовления биметаллических сталеалюминевых контактных рельсов включает три последовательных этапа.

На первом этапе изготавливают множество рельсовых несущих профилей из алюминия или его сплава с соответствующими лицевыми поверхностями их головок для последующей установки при помощи диффузии на этих поверхностях стальных контактных накладок. Изготовление каждого несущего профиля осуществляют методом горячей экструзии из алюминиевых заготовок (деформируемых алюминиевых сплавов). Для прессования могут быть использованы алюминиевые деформируемые сплавы серий 1ХХХ (технический и электротехнический алюминий), 2ХХХ (группа Al – Cu - Mg - Mn), ЗХХХ (группа Al - Мп), 5XXX (группа Al - Mg ), 6ХХХ (группа Al - Mg - Si), низко- и среднелегированные сплавы серии 7ХХХ (группа Al - Zn - Mg). Перед прессованием заготовки ее предварительно нагревают до температуры, обеспечивающей оптимальную пластичность алюминиевого сплава в процессе его деформирования с целью снижения нагрузки на прессовый инструмент. Температура нагрева заготовки перед прессованием может изменяться в зависимости от марки сплава и технических требований к механическим характеристикам профиля в диапазоне от +350°С до +530°С. В процессе прессования заготовка находится в контейнере с электрическим подогревом. Температура контейнера устанавливается на 10°С-20°С ниже температуры нагрева заготовки для отвода избыточного тепла из-за работы деформации из очага деформации (ОЧПЗ) с целью предотвращения деформационного пережога. Скорость прессования (скорость истечения металла из канала матрицы при прессовании) также может меняться в зависимости от пластических характеристик сплава и оснащения прессовых линий (например, наличия в составе прессовой линиb тянущего устройства - пуллера) в диапазоне от 0,3 м/мин до 40 м/мин.

В предпочтительном варианте осуществления способа каждый рельсовый несущий профиль изготавливают в виде двутаврового профиля из алюминиевого сплава, одна полка которого является подошвой рельса, другая полка - его головкой, лицевая поверхность которой предназначена для установки на ней стальной контактной накладки.

На втором этапе производят термоадъюстажную обработку отпрессованного полуфабриката (рельсовых несущих профилей). Обработка проводится с целью доведения геометрических и механических характеристик рельсовых несущих профилей до требований технических спецификаций. Для профилей из термически неупрочняемых сплавов серий 1ХХХ, ЗХХХ, 5ХХХ проводится правка растяжением со степенью остаточной деформации от 0,3% до 3,5% с целью получения необходимых размеров, прямолинейности и снятия внутренних напряжений после горячей деформации. Для сплавов указанных серий может применяться неполный или полный отжиг для получения более равновесной структуры и снижения электросопротивления материала. Допустимый интервал температуры отжига для указанных материалов в зависимости от марки сплава находится в диапазоне от +300°C до +500°C. Для профилей из сплавов серии 2ХХХ (группа Al - Cu - Mg - Mn) применяется закалка в стационарных печах от температуры +490°C - +500°C с последующей правкой растяжением (со степенью остаточной деформации от 1,0% до 3,5%) и естественным старением при комнатной температуре (+20°C) в течение 96 часов. Естественное старение сплавов серии 2ХХХ (группа Al - Cu - Mg - Mn) проводится с целью повышения коррозионной стойкости. Для профилей из сплавов серии 6ХХХ (группа Al - Mg - Si) в зависимости от требований технических спецификаций и характеристик тока в контактной сети транспортных систем может применяться закалка от температуры деформации на выходном столе прессовой линии или закалка в стационарных печах с последующей правкой растяжением (со степенью остаточной деформации от 0,3% до 3,5%) и искусственным или естественным старением. Искусственное старение проводится только в стационарных электрических печах с принудительной циркуляцией воздуха по двум одноступенчатым режимам: 1) нагрев до температуры +190°C…+200°C с последующей выдержкой 2-4 часа и охлаждением на спокойном воздухе или 2) нагрев до температуры +160°C…+170°C с последующей выдержкой 10-12 часов и охлаждением на спокойном воздухе. Естественное старение проводится с выдержкой при комнатной температуре (+20°C) в течение 240-360 часов. Для низко- и среднелегированных сплавов серии 7ХХХ может применяться закалка от температуры деформации на выходном столе прессовой линии или закалка в воду в стационарных печах от температуры +400°C…+470°C. Для низко- и среднелегированных сплавов серии 7ХХХ (группа Al - Zn - Mg) в обязательном порядке после правки растяжением со степенью остаточной деформации от 0,3% до 3,5% должно применяться «смягчающее» искусственное старение по двухступенчатому режиму для повышения коррозионной стойкости и снижения электросопротивления. Первая ступень: температура нагрева +100°C, выдержка 6-12 часов. Вторая ступень: температура нагрева от +160°C до +190°C и выдержка которая подбирается индивидуально в зависимости от марки сплава и химического состава.

На третьем этапе осуществляют соединение рельсовых несущих профилей со стороны лицевых поверхностей их головок со стальными накладками методом сварки взрывом. Третий этап включает следующие операции: 1) подготовка поверхности стального листа: механическая зачистка, нанесение пазов для инициирования обрезки листа в процессе сварки взрывом и химическое обезжиривание поверхности; 2) сборка пакета рельсовых несущих профилей от 2 до 20 штук с обвязкой по периметру; 3) подготовка горизонтальной площадки с подушкой из песка для установки пакета: выравнивание поверхности и трамбовка подушки; 4) установка пакета рельсовых несущих профилей на подготовленную горизонтальную площадку с указанной подушкой; 5) установка стального листа на пакет с зазором относительно лицевых поверхностей; 6) подготовка взрывчатого вещества; 7) установка контейнера на стальной лист для взрывчатого вещества и равномерная засыпка в него взрывчатого вещества; 8) установка детонатора (место может быть любое на поверхности взрывчатого вещества); 9) инициирование заряда взрывчатого вещества, сварка взрывом; 10) разборка пакета; 11) зачистка краев рельсов; 12) правка рельсов при необходимости; 13) обрезка концевых дефектов.

Пример осуществления способа иллюстрируют прилагаемые чертежи.

Предварительно способом, описанным выше (первый этап), изготавливают множество рельсовых несущих профилей из сплава алюминия, например два двутавровых профиля 1 и 5 (см. прилагаемую фигуру). Каждый такой рельсовых несущий профиль, будучи двутавром, имеет две полки и стенку. Одна полка каждого рельсового несущего профиля (позиции 2 и 6 соответственно для профилей 1 и 5) является головкой данного профиля с соответствующей лицевой поверхностью 3 или 7, предназначенной для приваривания взрывом стальной контактной накладки. Данная головка (2 или 6), к которой приварена стальная контактная накладка, одновременно является головкой биметаллического сталеалюминевого контактного рельса, изготовленного из данного рельсового несущего (двутаврового) профиля. Вторая полка каждого рельсового несущего профиля (позиции 4 и 8 соответственного для профилей 1 и 5) является подошвой биметаллического сталеалюминевого контактного рельса. Рельсовые несущие профили 1 и 5 после соответствующей подготовки, описанной выше (второй этап), устанавливают подошвами 4 и 8 на демпфирующую подушку 9 из речного песка, равномерно нанесенного на твердую горизонтальную площадку 10. Данные профили 1 и 5 устанавливают параллельно друг другу и с минимальным расстоянием друг от друга. При этом между стенками профилей 1 и 5 располагают внутреннюю вкладку (брус) 11 прямоугольного поперечного сечения из материала, более твердого по отношению к материалу профилей 1 и 5. Ширина вкладки 11 выбрана такой, чтобы обеспечить зазор между головками 2 и 6, в котором располагают дополнительную вкладку 12 прямоугольного поперечного сечения, выполненную из того же материала, что и вкладка 11. Высота вкладки 11 выбрана такой, чтобы данная вкладка подпирала снизу головки 2 и 6 профилей 1 и 5 (т.е. выполняла функцию опоры для этих головок). Высота вкладки 12 выбрана такой, чтобы ее верхняя плоскость располагалась ниже лицевых поверхностей 3 и 7. Кроме того, с других сторон стенок профилей 1 и 5 устанавливают наружные вкладки (не показаны), аналогичные внутренней вкладке 11 и предназначенные только для выполнения функции опоры для головок 2 и 6. Образовавшийся таким образом пакет рельсовых несущих профилей обвязывают снаружи лентой для придания ему необходимой устойчивости. После этого на лицевых поверхностях 3 и 7 головок 2 и 6 рельсовых несущих профилей 1 и 5 устанавливают ограничительные элементы 13 из материала либо того же, что и материал профилей 1 и 5, либо из более мягкого материала. На эти ограничительные элементы укладывают предварительно подготовленный единый стальной лист 14 (т.е. лист, площадь которого с резервом перекрывает сумму площадей лицевых поверхностей 3 и 7 рельсовых несущих профилей 1 и 5). Ограничительные элементы 13 задают расчетный зазор между лицевыми поверхностями 3 и 7, с одной стороны, и нижней поверхностью стального листа 14, с другой стороны. Затем на верхнюю поверхность стального листа 14 в контейнер (размеры контейнера обеспечивают соблюдение технологических параметров сварки взрывом) равномерно отсыпают взрывчатое вещество 15, в выбранном месте инициирования устанавливается детонатор (не показан).

Далее осуществляют сварку взрывом, в результате которой одновременно и автоматически осуществляются следующие технологические операции:

- соединение на уровне металлических связей стального листа 14 с головками 2 и 6 рельсовых несущих профилей 1 и 5 со стороны их лицевых поверхностей 3 и 7;

- разрезание стального листа 14 по зазору между головками 2 и 6 на соответствующие полосы, которые, будучи приваренными к головкам 2 и 6, являются искомыми стальными контактными накладками.

Таким образом, в момент взрыва происходит одномоментное формирование множества биметаллических сталеалюминевых контактных рельсов (диффузионная сварка стального листа 14 с множеством рельсовых несущих профилей 1 и 5 и разрезание стального листа 14 по зазорам между головками 2 и 6), что значительно повышает производительность труда в процессе изготовления указанных рельсов.

Способ изготовления биметаллических сталеалюминевых контактных рельсов, каждый из которых содержит рельсовый несущий профиль, выполненный из алюминия или его сплава и включающий головку для размещения на ней стальной контактной накладки, а также соединенную с головкой стальную контактную накладку, отличающийся тем, что предварительно изготовленные рельсовые несущие профили укладывают параллельно друг другу на горизонтальной площадке лицевыми поверхностями их головок вверх с зазором между головками смежных рельсовых несущих профилей и с размещением между стенками смежных рельсовых несущих профилей вкладок, высоту которых выбирают из условия обеспечения опоры для указанных головок, при этом упомянутые вкладки выполняют из материала более твердого, чем материал рельсового несущего профиля, после чего размещают с зазором относительно лицевых поверхностей уложенных рельсовых несущих профилей единый стальной лист, перекрывающий все эти лицевые поверхности, затем по всей площади стального листа насыпают взрывчатое вещество, осуществляют его инициирование и приварку взрывом стального листа к головкам рельсовых несущих профилей с образованием на этих головках стальных контактных накладок.