Способ обогащения железосодержащих руд

Иллюстрации

Показать всеИзобретение относится к обогащению железосодержащих руд и может быть использовано в горнорудной и металлургической промышленности. Способ обогащения железосодержащих руд включает несколько стадий измельчения, мокрую магнитную сепарацию измельченных продуктов каждой стадии с получением промпродуктов и отвальных хвостов и с получением концентрата с помощью мокрой магнитной сепарации после последней стадии измельчения. Промпродукт после первой стадии измельчения разделяют по магнитным свойствам с получением магнитного и среднемагнитного продуктов. Среднемагнитный продукт измельчают и обогащают с помощью мокрой магнитной сепарации в нескольких стадиях с получением отвальных хвостов и концентрата после последней стадии измельчения. Магнитный продукт измельчают в отдельной второй стадии и обогащают с помощью мокрой магнитной сепарации с получением второго концентрата и отвальных хвостов. Второй концентрат измельчают в отдельной третьей стадии и обогащают с помощью мокрой магнитной сепарации с получением высококачественного концентрата и отвальных хвостов. Технический результат - повышение эффективности обогащения железосодержащих руд, а также повышение качества железного концентрата. 2 з.п. ф-лы, 5 ил., 2 табл.

Реферат

Изобретение относится к обогащению железосодержащих руд и может быть использовано в горнорудной и металлургической промышленности.

Известен способ обогащения железосодержащих руд, включающий две стадии измельчения, мокрую магнитную сепарацию (ММС) измельченных продуктов каждой стадии с получением отвальных хвостов, промпродукта после первой стадии измельчения и концентрата после второй стадии измельчения. Из промпродуктов мокрой магнитной сепарации после первой и второй стадий измельчения выделяют раскрытые сильномагнитные зерна магнетита в конечные концентраты посредством мокрого магнитного сепаратора высокой селективности [1].

Недостатком способа, является его низкая эффективность, обусловленная низким выходом сильномагнитного продукта (конечного концентрата), получаемого после первой стадии измельчения. Это связано с недостаточным количеством в промпродукте мокрой магнитной сепарации после первой стадии измельчения раскрытых сильномагнитных зерен магнетита, особенно при использовании стержневых мельниц в первой стадии измельчения. Кроме этого, выделение сильномагнитных зерен магнетита в конечный концентрат из промпродукта мокрой магнитной сепарации после первой стадии измельчения требует применения специального мокрого магнитного сепаратора высокой селективности. Сепаратор высокой селективности [2] имеет сложную конструкцию, что повышает его стоимость и эксплуатационные затраты.

Наиболее близким по технической сущности к данному способу является способ обогащения железосодержащих руд, включающий мокрое измельчение исходной руды в нескольких стадиях, мокрую магнитную сепарацию измельченных продуктов каждой стадии с получением отвальных хвостов и промпродуктов и с получением готового концентрата с помощью мокрой магнитной сепарации после последней стадии измельчения [3, 4]. Этот способ обогащения применяется практически на всех железообогатительных фабриках и принят в качестве прототипа. Способ обогащения железосодержащей руды с темя стадиями измельчения (с применением стержневой мельницы в первой стадии), принятый в качестве прототипа, приведен на фиг. 1.

Недостатком прототипа является его низкая эффективность, связанная с тем, что магнитный продукт (промпродукт), полученный после первой стадии измельчения, содержащий сильномагнитную фракцию (раскрытые зерна магнетита), магнитную фракцию (богатые сростки) и среднемагнитную фракцию (бедные сростки), поступает целиком в последующую стадию измельчения, в которой зерна магнетита переизмельчаются и ошламовываются. При этом качество конечного концентрата снижается за счет тонких шламов породных минералов и сростков, которые попадают во флокулы, образуемые частицами магнетита и частицами богатых сростков. Кроме этого, породные частицы, как крупные, так и мелкие, попавшие во флокулы и не выведенные в отвальные хвосты с помощью мокрой магнитной сепарации и обесшламливания, попадают в мельницы второй и третьей стадий измельчения, что снижает производительность циклов измельчения и обогатительной фабрики в целом и приводит к увеличению себестоимости концентрата.

Задачей изобретения является снижение себестоимости готового концентрата (зависимый пункт 2 формулы изобретения) или повышение качества железного концентрата (зависимый пункт 3 формулы изобретения). Первая задача решается за счет разделения промпродукта после первой стадии измельчения по магнитным свойствам на магнитный и среднемагнитный продукты и за счет последующего раздельного измельчения и обогащения магнитного продукта в одной стадии, а среднемагнитного продукта в нескольких стадиях, что снижает объем мельниц для измельчения магнитного продукта. Вторая задача решается за счет разделения промпродукта после первой стадии измельчения по магнитным свойствам на магнитный и среднемагнитный продукты и за счет последующего раздельного измельчения и обогащения во второй и третьей стадиях магнитного и среднемагнитного продуктов, что обеспечивает более полное раскрытие рудных и породных зерен и более полный вывод в отвальные хвосты породных частиц.

Это достигается тем, что в способе обогащения железосодержащих руд, включающем несколько стадий измельчения, мокрую магнитную сепарацию измельченных продуктов каждой стадии с получением промпродуктов и отвальных хвостов и с получением концентрата с помощью мокрой магнитной сепарации после последней стадии измельчения, промпродукт после первой стадии измельчения разделяют по магнитным свойствам с получением магнитного и среднемагнитного продуктов, среднемагнитный продукт измельчают и обогащают с помощью мокрой магнитной сепарации в нескольких стадиях с получением отвальных хвостов и концентрата после последней стадии измельчения (фиг. 2). Для снижения себестоимости концентрата магнитный продукт измельчают и обогащают в отдельной второй стадии с получением второго концентрата и отвальных хвостов (фиг. 3). Для повышения качества железного концентрата второй концентрат измельчают и обогащают в отдельной третьей стадии с получением высококачественного концентрата и отвальных хвостов (фиг. 4).

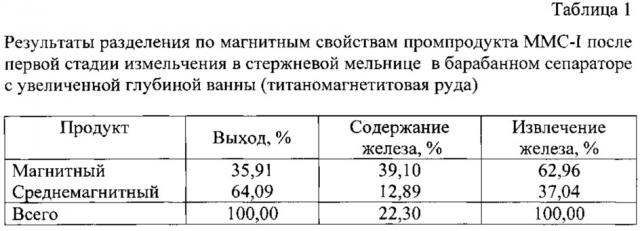

В результате разделения по магнитным свойствам промпродукта мокрой магнитной сепарации после первой стадии измельчения получают магнитный более богатый по железу продукт и среднемагнитный более бедный по железу продукт (фиг. 2). Результаты разделения по магнитным свойствам промпродукта MMC-I после первой стадии стержневого измельчения титаномагнетитовой руды на магнитный и среднемагнитный продукты в барабанном сепараторе с увеличенной глубиной ванны, показывающие возможность повышения содержания железа в магнитном продукте, приведены в табл.1.

Промпродукт MMC-I после первой стадии измельчения магнетитовой руды в стержневой мельнице имеет крупность -3+0 мм и в основном содержит богатые и бедные сростки магнетита с породными минералами. Содержание в промпродукте чистых зерен магнетита и зерен породы незначительно, так как для раскрытия магнетита необходима меньшая крупность, а зерна породных минералов удалены в хвосты с помощью операции MMC-I.

При разделении промпродукта MMC-I по магнитным свойствам в магнитном продукте будут содержаться в основном богатые сростки, а в среднемагнитном продукте будут содержаться в основном бедные сростки. Для этой цели можно использовать, например, барабанный магнитно-гравитационный сепаратор с увеличенной глубиной ванны [5].

Магнитный и более богатый продукт, полученный после первой стадии измельчения и магнитного обогащения, содержит богатые сростки магнетита с породными минералами, поэтому для дальнейшего получения из него концентрата необходимо его измельчение и обогащение только в одной стадии. Это снизит переизмельчение и ошламование магнетита, содержащегося в магнитном и более богатом продукте, и приведет к получению готового концентрата из магнитного продукта с использованием только одной стадии измельчения (зависимый пункт 2 формулы изобретения, фиг. 3). При этом первый концентрат получается из среднемагнитного продукта. Это позволит снизить себестоимость готового концентрата за счет уменьшения количества мельниц третьей стадии.

Для повышения качества концентрата по сравнению с прототипом магнитный и более богатый продукт необходимо измельчить и обогатить в двух отдельных стадиях с получением высококачественного концентрата (зависимый пункт 3 формулы изобретения, фиг. 4).

Среднемагнитный и более бедный продукт содержит в основном бедные сростки магнетита с вмещающими породами. При магнитном обогащении измельченного во второй стадии среднемагнитного продукта в питании магнитного сепаратора будет мало магнитных зерен, и они в меньшей степени будут способствовать переходу части породных зерен в магнитный продукт за счет попадания породных частиц в магнетитовые флокулы. Это приведет к более полному выводу в хвосты частиц пустой породы. Для полного вывода в хвосты частиц пустой породы и для получения из среднемагнитного продукта концентрата с качеством, сопоставимым с качеством концентрата, получаемым по способу обогащения прототипа, необходимо среднемагнитный продукт последовательно измельчить в двух в стадиях и последовательно обогатить с помощью мокрой магнитной сепарации (фиг. 2).

Повышение качества железного концентрата или снижение себестоимости концентрата достигается при использовании совокупности существенных признаков, характеризующих предлагаемый способ обогащения. В патентной и научно-технической литературе совокупность вышеуказанных признаков способа обогащения железосодержащих руд не обнаружена.

На чертежах, приведенных на фиг. 2-4, показаны варианты технологических схем для осуществления способа.

На всех схемах (фиг. 2-4) показано осуществление первой стадии измельчения в открытом цикле измельчения. Можно в первой стадии измельчения использовать замкнутый цикл измельчения, реализуемый с помощью шаровой мельницы и классификатора. Осуществление второй и третьей стадий измельчения в замкнутом цикле возможно по различным схемам, например с помощью использования совмещенной предварительной и поверочной классификации, или с помощью поверочной классификации, или с помощью другой схемы. Кроме этого, в замкнутом цикле может быть использована операция мокрой магнитной сепарации (между мельницей и гидроциклонами). При этом слив мельницы подают в магнитный сепаратор. Магнитный продукт сепаратора направляют на классификацию в гидроциклоны. Использование операции мокрой магнитной сепарации (ММС-II) в замкнутом цикле вторых стадий измельчения показано на всех схемах (фиг. 2-4). На всех схемах (фиг. 2-4) показано осуществление процесса обогащения руды без операций обесшламливания (дешламации). Если перерабатываемая руда при измельчении склонна к шламообразованию (как железистые кварциты), то сливы гидроциклонов операций классификации второй и третьей стадий измельчения перед мокрой магнитной сепарацией (операции ММС-III и ММС-IV) подвергают обесшламливанию. На всех схемах (фиг. 2-4) показано осуществление стадии мокрой магнитной сепарации в одну операцию (за один прием). На многих обогатительных фабриках в одной стадии обогащения применяется несколько последовательных операций ММС (несколько приемов). Осуществление отдельных стадий измельчения, применение дополнительных операций и их количество в конкретной стадии измельчения и обогащения зависит от типа и свойств железосодержащей руды [3, 4]. Это не влияет на совокупность существенных признаков, характеризующих предлагаемый способ обогащения.

Способ обогащения железосодержащих руд по п. 1 осуществляется следующим образом (фиг. 2).

Исходную железосодержащую руду измельчают в первой стадии, например, в открытом цикле в мельнице, например, типа МСЦ, после чего измельченную руду обогащают на первой стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора, например, типа ПБМ с получением промпродукта первой стадии мокрой магнитной сепарации и отвальных хвостов. Промпродукт первой стадии мокрой магнитной сепарации подают на мокрую магнитно-гравитационную сепарацию (ММС-Г) и разделяют по магнитным свойствам на магнитный и среднемагнитный продукты, например, посредством барабанного магнитно-гравитационного сепаратора с увеличенной глубиной ванны [5], состоящего из загрузочного устройства, немагнитного вращающегося барабана, внутри которого установлена неподвижная магнитная система, создающая на поверхности барабана магнитное поле, размещенного в ванне с щелью для разгрузки среднемагнитного продукта и из лотка для разгрузки магнитного продукта. Расстояние между рабочей поверхностью барабана и дном ванны составляет, например, 0,1-0,15 м, что обеспечивает значение магнитной индукции на дне ванны, например, 0,005 Тл. В результате увеличения расстояния между рабочей поверхностью барабана и дном ванны возрастает глубина потока пульпы и снижается скорость движения пульпы, что способствует более быстрому осаждению на дно ванны разделяемых частиц. Глубину ванны выбирают таким образом, чтобы среднемагнитные частицы не притягивались к барабану сепаратора, а магнитные частицы притягивались. Для этого используют зависимость снижения индукции магнитного поля сепаратора при увеличении расстояния от поверхности барабана, например, приведенную на фиг. 5. Индукция магнитного на дне ванны сепаратора должна обеспечивать магнитную силу, достаточную для извлечения магнитных частиц и недостаточную для извлечения среднемагнитных частиц. Глубину ванны выбирают исходя из магнитных свойств и крупности промпродукта операции MMC-I и от ожидаемого соотношения магнитного и среднемагнитного продуктов. Для разделения промпродукта MMC-I на магнитный и среднемагнитный можно использовать другие конструкции аппаратов.

Среднемагнитный продукт барабанного магнитно-гравитационного сепаратора с увеличенной глубиной ванны измельчают во второй стадии измельчения, состоящей из мельницы типа МШЦ, магнитных сепараторов типа ПБМ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Среднемагнитный продукт подают в мельницу второй стадии типа МШЦ. Разгрузку мельницы типа МШЦ второй стадии подают в магнитные сепараторы ПБМ и получают промпродукт второй стадии мокрой магнитной сепарации и отвальные хвосты. Промпродукт второй стадии мокрой магнитной сепарации подают в гидроциклоны типа ГЦ с получением песков, которые направляют обратно в мельницу типа МШЦ второй стадии, и слива, являющегося конечным продуктом второй стадии измельчения. Измельченный во второй стадии среднемагнитный продукт (слив гидроциклонов второй стадии) обогащают на третьей стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением богатого промпродукта и отвальных хвостов. Богатый промпродукт измельчают в третьей стадии измельчения, состоящей из мельницы типа МШЦ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Богатый промпродукт подают в гидроциклоны типа ГЦ с получением песков, которые направляют в мельницу типа МШЦ третьей стадии, и слива, являющегося конечным продуктом третьей стадии измельчения. Разгрузку мельницы типа МШЦ третьей стадии подают обратно в гидроциклоны типа ГЦ третьей стадии измельчения. Измельченный в третьей стадии богатый промпродукт обогащают на четвертой стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением концентрата и отвальных хвостов.

Магнитный продукт перерабатывают по различным схемам в зависимости от решаемых с помощью изобретения задач в соответствии с пп. 2-3 формулы изобретения (фиг. 3-4).

Способ по п. 2 осуществляется следующим образом (фиг. 3).

Магнитный продукт измельчают в отдельной второй стадии измельчения, состоящей из мельницы типа МШЦ, магнитных сепараторов типа ПБМ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Магнитный продукт подают в мельницу отдельной второй стадии типа МШЦ. Разгрузку мельницы типа МШЦ отдельной второй стадии подают в магнитные сепараторы ПБМ и получают промпродукт отдельной второй стадии мокрой магнитной сепарации и отвальные хвосты. Промпродукт отдельной второй стадии мокрой магнитной сепарации подают в гидроциклоны типа ГЦ с получением песков, которые направляют обратно в мельницу типа МШЦ отдельной второй стадии, и слива, являющегося конечным продуктом отдельной второй стадии измельчения. Измельченный в отдельной второй стадии магнитный продукт обогащают на отдельной третьей стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением второго концентрата и отвальных хвостов.

Способ по п. 3 осуществляется следующим образом (фиг. 4).

Второй концентрат измельчают в отдельной третьей стадии измельчения, состоящей из мельницы типа МШЦ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Второй концентрат подают в гидроциклоны типа ГЦ с получением песков, которые направляют в мельницу типа МШЦ отдельной третьей стадии, и слива, являющегося конечным продуктом отдельной третьей стадии измельчения. Разгрузку мельницы типа МШЦ отдельной третьей стадии подают обратно в гидроциклоны типа ГЦ отдельной третьей стадии измельчения. Измельченный в отдельной третьей стадии второй концентрат обогащают на отдельной четвертой стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением высококачественного концентрата и отвальных хвостов.

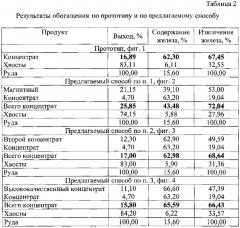

Экспериментальная проверка предлагаемого способа выполнена в лабораторных условиях для титаномагнетитовой руды. Сравнительные показатели обогащения по предлагаемому способу и по прототипу приведены в табл. 2. Результаты опытов показали, что использование предлагаемого способа позволяет по сравнению с прототипом повысить содержание железа в суммарном концентрате на 3,29% при сохранении объема измельчительного оборудования (зависимые пункт 3 формулы изобретения) или на 0,68% при уменьшении объема мельниц третьей стадии в два раза (зависимый пункт 2 формулы изобретения). Способ по п. 3 позволяет в качестве одного из концентратов получать высококачественный концентрат с содержанием железа 66,6%.

Пример реализации способа обогащения железосодержащих руд по п. 1 применительно к титаномагнетитовой руде (фиг. 2)

Исходную руду с содержанием железа 15,6% измельчают в первой стадии измельчения в открытом цикле в стержневой мельнице МСЦ-3600×4500 до крупности 18,7% класса - 0,071 мм и подают в магнитные сепараторы ПБМ-150/200 первой стадии магнитной сепарации с получением промпродукта с содержанием железа 22,3% и отвальных хвостов с содержанием железа 6,0%. Промпродукт первой стадии мокрой магнитной сепарации подают на магнитно-гравитационный сепаратор (модернизированный сепаратор ПБМ-150/200 с увеличенной глубиной ванны) с получением магнитного продукта с содержанием железа 39,1% и среднемагнитного продукта с содержанием железа 12,89%. Среднемагнитный продукт измельчают во второй стадии измельчения, состоящей из мельницы МШЦ-3600×4500, мокрых магнитных сепараторов ПБМ-П-150/200 и гидроциклонов ГЦ-710, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-710 с крупностью 76,16% класса -0,071 мм и содержанием железа 52,7% и отвальных хвостов сепараторов ПБМ-П-150/200 с содержанием железа 5,71%. Слив гидроциклонов второй стадии измельчения подают на третью стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением богатого промпродукта с содержанием железа 59,4% и отвальных хвостов с содержанием железа 6,2%. Богатый промпродукт измельчают в третьей стадии измельчения, состоящей из мельницы МШЦ-3600×4500 и гидроциклонов ГЦ-500, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-500 с крупностью 99% класса -0,071 мм и содержанием железа 59,4%. Слив гидроциклонов третьей стадии измельчения подают на четвертую стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением концентрата с содержанием железа 63,2% и отвальных хвостов с содержанием железа 6,9%.

Пример реализации способа по п. 2 (фиг. 3) применительно к титаномагнетитовой руде

Магнитный продукт измельчают в отдельной второй стадии измельчения, состоящей из мельницы МШЦ-3600×4500, мокрых магнитных сепараторов ПБМ-П-150/200 и гидроциклонов ГЦ-710, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-710 с крупностью 75,4% класса -0,071 мм и содержанием железа 57,1% и отвальных хвостов сепараторов ПБМ-П-150/200 с содержанием железа 5,96%. Слив гидроциклонов отдельной второй стадии измельчения подают на отдельную третью стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением второго концентрата с содержанием железа 62,9% и отвальных хвостов с содержанием железа 6,25%. В суммарном концентрате, состоящем из концентрата, полученного из среднемагнитного продукта и второго концентрата, содержится 62,98% железа.

Пример реализации способа по п. 3 (фиг. 4) применительно к титаномагнетитовой руде

Второй концентрат измельчают в отдельной третьей стадии измельчения, состоящей из мельницы МШЦ-3600×4500 и гидроциклонов ГЦ-500, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-500 с крупностью 99,5% класса -0,071 мм и содержанием железа 62,9%. Слив гидроциклонов отдельной третьей стадии измельчения подают на четвертую отдельную стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением высококачественного концентрата с содержанием железа 66,6% и отвальных хвостов с содержанием железа 28,68%. В суммарном концентрате, состоящем из концентрата, полученного из среднемагнитного продукта и высококачественного концентрата, содержится 65,59% железа.

Реализация предложенного способа по сравнению с прототипом позволяет за счет разделения по магнитным свойствам промпродукта после первой стадии измельчения повысить содержание железа в суммарном концентрате на 3,29% при сохранении объема измельчительного оборудования или на 0,68% при уменьшении объема измельчительного оборудования. При этом возможно в качестве одного из концентратов, получать высококачественный концентрат с содержанием железа 66,6% соответственно.

Источники информации

1. Патент №2366511 РФ, МКП В03В 7/00, В03С 1/00. Способ обогащения железосодержащих руд / В.В. Кармазин, Н.Г. Синельникова, И.В. Палин, Т.Н. Гзогян. №2008114625; заявл. 17.04.08; опубл. 10.09.09. Бюл. №25. - 3 с.: ил.

2. Патент №2365421 РФ, МКП В03С 1/247. Магнитный сепаратор / С.И. Кретов, В.В. Кармазин, И.В. Палин, Н.Г. Синельникова, Ю.М. Пожарский. №2008114626/03; заявл. 17.04.08; опубл. 27.08.09. Бюл. №11. - 2 с.

3. Остапенко П.Е. Теория и практика обогащения железных руд. М.: Недра, 1985. С. 161-177.

4. Справочник по обогащению руд. Обогатительные фабрики / Под. ред. О.С.Богданова, Ю.Ф. Ненарокомова. 2-е изд., перераб. и доп. М.: Недра, 1984.358 с.

5. Патент №2492933 РФ, МПК В03С 1/10. Способ магнитной сепарации и устройство для его осуществления / Пелевин А.Е., Сытых Н.А., Мушкетов Ант. Анд. - №2010153922/03; заявл. 27.12.2010; опубл. 20.09.2013, бюл. №26.

1. Способ обогащения железосодержащих руд, включающий несколько стадий измельчения, мокрую магнитную сепарацию измельченных продуктов каждой стадии с получением промпродуктов и отвальных хвостов и с получением концентрата с помощью мокрой магнитной сепарации после последней стадии измельчения, отличающийся тем, что промпродукт после первой стадии измельчения разделяют по магнитным свойствам с получением магнитного и среднемагнитного продуктов, среднемагнитный продукт измельчают и обогащают с помощью мокрой магнитной сепарации в нескольких стадиях с получением отвальных хвостов и концентрата после последней стадии измельчения.

2. Способ по п. 1, отличающийся тем, что магнитный продукт измельчают в отдельной второй стадии и обогащают с помощью мокрой магнитной сепарации с получением второго концентрата и отвальных хвостов.

3. Способ по п. 2, отличающийся тем, что второй концентрат измельчают в отдельной третьей стадии и обогащают с помощью мокрой магнитной сепарации с получением высококачественного концентрата и отвальных хвостов.