Композиция пропиленовой смолы и её применение

Иллюстрации

Показать всеИзобретение относится к композиции пропиленовой смолы, предназначенной для получения формованных изделий, в частности для внутренней отделки салона автомобиля. Композиция содержит пропиленовый полимер (А), имеющий скорость течения расплава 20-300 г/10 мин, этилен α-олефин диеновый сополимер (В-1), имеющий скорость течения расплава менее 0,4 г/10 мин, этилен α-олефиновый сополимер (В-2), имеющий скорость течения расплава от 0,5 г/10 мин до менее 10 г/10 мин, неорганический наполнитель (С), модифицированный полипропилен (D), модификатор поверхности (Е) и пигмент (F). Причем модифицированный полипропилен (D) представляет собой полипропилен, модифицированный ангидридом жирной кислоты, модификатор поверхности (E) представляет собой одну или несколько групп, состоящих из амидов жирных кислот и моноглицеридов. Композиция пропиленовой смолы по изобретению позволяет изготавливать формованные изделия, обладающие превосходными механическими свойствами и стойкостью к царапанию. 4 н. и 10 з.п. ф-лы, 2 табл., 13 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композициям пропиленовой смолы, которые могут образовывать формованные изделия, обладающие не только превосходными механическими характеристиками, но и стойкостью к царапанию, и применению таких композиций.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Используемые в области машиностроения изделия из полипропилена, в частности изделия для внутренней отделки салона автомобиля, часто подвергаются дополнительным обработкам, таким как нанесение покрытия и ламинирование, чтобы обеспечить стойкость к царапанию и низкую глянцевость (для получения изделий с высококачественным внешним видом и с низкой способностью к отражению в оконных стеклах автомобиля из соображений безопасности), а также маскировку видимых дефектов, таких как следы жидкости и следы потеков. Включение таких дополнительных обработок снижает экономическую эффективность при использовании этих материалов в производстве.

В Патентной Литературе 1 описана композиция пропиленовой смолы, обладающая превосходными механическими свойствами, высокой стойкостью к царапанию, низкой глянцевостью и хорошим внешним видом с менее заметными следами жидкости и потеков. Однако усовершенствования вышеупомянутых эффектов не достаточны. В литературе не описан эффект и механизм действия газовой сажи и неорганических или органических пигментов для улучшения стойкости к царапанию.

ЦИТИРУЕМАЯ ЛИТЕРАТУРА

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентная Литература 1: JP-A-2009-79117

КРАТКОЕ ОПИСАНИЕ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Объектом настоящего изобретения является композиция пропиленовой смолы, которая позволяет получать формованные изделия, обладающие превосходными механическими свойствами и стойкостью к царапанию, и формованное изделие с хорошими механическими свойствами и стойкостью к царапанию, включающее композицию пропиленовой смолы.

РЕШЕНИЕ ПРОБЛЕМЫ

Для достижения вышеупомянутой цели изобретатели провели обширные исследования. В результате изобретатели нашли, что описанная ниже композиция пропиленовой смолы позволяет получать формованные изделия, в частности, для внутренней отделки салона автомобиля, обладающие исключительными механическими характеристиками и стойкостью к царапанию. На этом основано настоящее изобретение.

Композиция пропиленовой смолы настоящего изобретения включает:

100 вес. ч. полимерной композиции (G), включающей:

50-75 вес.% пропиленового полимера (А), имеющего скорость течения расплава (ISO 1133, 230°С, нагрузка 2,16 кг (Международная Организация по Стандартизации)) от 20 до 300 г/10 мин,

5-15 вес.% этилен α-олефин диенового сополимера (В-1), имеющего скорость течения расплава (ISO 1133, 230°С, нагрузка 2,16 кг) менее 0,4 г/10 мин,

5-15 вес.% этилен α-олефинового сополимера (В-2), имеющего скорость течения расплава (ISO 1133, 230°С, нагрузка 2,16 кг) от 0,5 г/10 мин до менее 10 г/10 мин, и

15-30 вес.% неорганического наполнителя (С) (где общее количество компонентов (А), (В-1), (В-2) и (С) составляет 100 вес.%);

0,1-5,0 вес. ч. модифицированного полипропилена (D);

0,1-1,0 вес. ч. модификатора поверхности (Е); и

1,0-6,0 вес. ч. пигмента (F).

В композиции пропиленовой смолы настоящего изобретения пигмент (F) предпочтительно представляет собой смесь, включающую от 0,5 вес. ч. до 3,0 вес. ч. газовой сажи (F-1) и от 0,5 вес. ч. до 3,0 вес. ч. неорганического или органического пигмента (F-2). Соотношение количества газовой сажи (F-1) к количеству неорганического или органического пигмента (F-2)((F-1)/(F-2)) предпочтительно составляет от 1,0 до 3,0.

В композиции пропиленовой смолы настоящего изобретения газовая сажа (F-1) предпочтительно имеет средний диаметр первичных частиц от 10 нм до менее 45 нм и площадь поверхности от 40 м2/г до 550 м2/г.

В композиции пропиленовой смолы настоящего изобретения пропиленовый полимер (А) предпочтительно представляет собой пропилен-этиленовый блоксополимер. Более предпочтительным является пропилен-этиленовый блоксополимер, имеющий содержание растворимой при 23°С в н-декане фракции от 5 до 15 вес.%.

В композиции пропиленовой смолы настоящего изобретения характеристическая вязкость [η] растворимой при 23°С в н-декане фракции компонента (В-1) предпочтительно составляет от 2,0 до 2,4 дл/г и характеристическая вязкость [η] растворимой при 23°С в н-декане фракции компонента (В-2) предпочтительно составляет от 1,0 до 2,0 дл/г. Общее количество компонента (В-1) и компонента (В-2) предпочтительно составляет от 10 до 30 вес.%. относительно 100 вес.%. полимерной композиции (G). Доля компонента (В-1) в суммарном количестве компонента (В-1) и компонента (В-2) предпочтительно составляет 25-75 вес.%.

В композиции пропиленовой смолы настоящего изобретения неорганический наполнитель (С) предпочтительно представляет собой тальк, имеющий средний диаметр частиц от 1 до 15 мкм.

В композиции пропиленовой смолы настоящего изобретения модифицированный полипропилен (D) предпочтительно представляет собой полипропилен, модифицированный ангидридом жирной кислоты.

В композиции пропиленовой смолы настоящего изобретения модификатор поверхности (Е) предпочтительно представляет собой амид жирной кислоты.

В композиции пропиленовой смолы настоящего изобретения пигмент (F) предпочтительно представляет собой один или более пигментов, выбранных из группы, состоящей из оксидов титана, Ti-Cr-Sb композитных оксидных пигментов и медных фталоцианиновых пигментов.

Формованные изделия, в частности внутренние или внешние части автомобиля или элементы бытовой техники, настоящего изобретения включают указанную выше композицию пропиленовой смолы.

ПОЛОЖИТЕЛЬНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии с изобретением композиции пропиленовой смолы настоящего изобретения пригодны для литья под давлением и могут образовывать формованные изделия, обладающие исключительными механическими характеристиками и стойкостью к царапанию, и соответственно могут использоваться там, где требуются усложненные конструкции, такие как внутренние части салона автомобиля.

ВОПЛОЩЕНИЕ ИЗОБРЕТЕНИЯ

Далее будет подробно описано воплощение изобретения.

Композиция пропиленовой смолы настоящего изобретения включает полимерную композицию (G), включающую следующие компоненты (А), (В-1), (В-2) и (С), модифицированный полипропилен (D), модификатор поверхности (Е) и пигмент (F).

Составляющие и оптимальные компоненты композиции далее будут описаны более подробно.

<Пропиленовые полимеры (А)>

Используемый в изобретении пропиленовый полимер (А) имеет скорость течения расплава от 20 до 300 г/10 мин, предпочтительно от 50 до 250 г/10 мин.

Пропиленовый полимер (А) может представлять собой пропиленовый гомополимер или сополимер пропилена с сомономером. В частности, пропилен-этиленовый блоксополимер является предпочтительным и содержание растворимой при 23°С в н-декане фракции сополимера предпочтительно составляет от 5 до 15 вес.%, более предпочтительно от 7 до 13 вес.%. Содержание этилена в растворимой при 23°С в н-декане фракции предпочтительно составляет от 25 до 50 мол. %, более предпочтительно 30-45 мол. %.

Пропиленовый полимер (А) может быть получен при использовании известного титанового катализатора. Предпочтительные примеры титановых катализаторов включают твердые катализаторы полимеризации на основе твердого титанового компонента катализатора, содержащего титан, магний и атомы галогена, и соединения алюминия.

Используемый в настоящем изобретении в качестве пропиленового полимера (пропиленового блоксополимера) (А) пропилен-этиленовый блоксополимер может быть получен, например, путем многостадийной полимеризации в присутствии катализатора, позволяющего получать высокостереорегулярные полипропилены в соответствии с методом, описанным в JP-A-H11-107975 или JP-2004-262993. Например, такой пропиленовый блоксополимер может быть получен путем двухстадийной или многостадийной полимеризации в присутствии катализатора получения высокостереорегулярного полипропилена, образованного из (i) твердого титанового компонента катализатора, включающего магний, титан, галоген и донор электронов, (ii) металлоорганического компонента катализатора и (iii) донорного компонента, при этом многостадийная полимеризация включает первую стадию, на которой осуществляют полимеризацию пропилена по существу в присутствии или отсутствии водорода с получением пропиленовых гомополимерных сегментов в соотношении 75-95 вес.%. ко всему конечному пропиленовому блоксополимеру, и стадию, на которой осуществляют сополимеризацию этилена и пропилена с получением этилен пропиленовых статистических сополимерных сегментов в соотношении 5-25 вес.%. ко всему конечному пропиленовому блоксополимеру. Скорость течения расплава (СТР) и характеристическая вязкость [η] описанных ниже пропиленовых блоксополимеров (А-1) и (А-2) может регулироваться путем соответствующей корректировки условий, таких как условия полимеризации. Методы регулировки конкретно не ограничены, но использование водорода в качестве модификатора молекулярного веса предпочтительно.

Полимеризацию на каждой стадии можно проводить непрерывно, периодически или полунепрерывно, предпочтительно непрерывно. Полимеризация может осуществляться известными методами, такими как газофазная полимеризация или жидкофазная полимеризация, типа полимеризации в растворе, суспензионной полимеризации или объемной полимеризации. Предпочтительно, полимеризацию на второй и более поздних стадиях осуществляют непрерывно с предыдущей стадией. В случае периодического процесса многостадийную полимеризацию можно проводить, используя один полимеризатор.

В качестве полимеризационной среды может использоваться инертный углеводород или жидкий пропилен. Что касается условий полимеризации на каждой стадии, то температура полимеризации может быть выбрана из диапазона приблизительно от -50 до +200°С соответственно, предпочтительно приблизительно от 20 до 100°С, и давление полимеризации может быть выбрано из диапазона от нормального давления до 9,8 МПа, предпочтительно приблизительно от 0,2 до 4,9 МПа.

Используемый в настоящем изобретении в качестве пропиленового полимера (А) пропиленовый гомополимер или сополимер пропилена с сомономером может быть получен в соответствии с вышеупомянутым способом получения пропилен-этиленового блоксополимера. В частности, пропиленовый гомополимер может быть получен путем полимеризации пропилена в одну стадию или в две или более стадий, и сополимер пропилена с сомономером также может быть получен путем полимеризации пропилена с сомономером в одну стадию или в две или более стадий.

<Этилен α-олефин диеновые сополимеры (В-1)>

Используемый в настоящем изобретении в качестве компонента (В-1) этилен α-олефин диеновый сополимер имеет скорость течения расплава менее 0,4 г/10 мин, предпочтительно от 0,05 до 0,35 г/10 мин.

Средневесовой молекулярный вес (Mw) компонента (В-1), измеренный с помощью гельпроникающей хроматографии (ГПХ), предпочтительно составляет от 2,0×105 до 5,0×105, более предпочтительно от 2,3×105 до 3,0×105. Если средневесовой молекулярный вес компонента (В-1) ниже 2,0×105, получаемые формованные изделия могут иметь высокую глянцевость поверхности. Любой средневесовой молекулярный вес выше 5,0×105 может приводить к снижению ударной вязкости формованных изделий.

Примеры α-олефинов для получения используемого в качестве компонента (В-1) этилен α-олефин диеновового сополимера включают α-олефины, имеющие 3-10 углеродных атомов, такие как пропилен, 1-бутен, 1-гексен и 1-октен.

Примеры диенов для получения используемого в качестве компонента (В-1) этилен α-олефин диенового сополимера включают циклические несопряженные диены, такие как 5-этилиден-2-норборнен, 5-пропилиден-2-норборнен, дициклопентадиен, 5-винил-2-норборнен, 5-метилен-2-норборнен, 5-изопропилиден-2-норборнен и норборнадиен; и цепочечные несопряженные диены, такие как 1,4-гексадиен, 4-метил-1,4-гексадиен, 5-метил-1,4-гексадиен, 5-метил-1,5-гептадиен, 6-метил-1,5-гептадиен, 6-метил-1,7-октадиен и 7-метил-1,6-октадиен. Из них 1,4-гексадиен, дициклопентадиен и 5-этилиден-2-норборнен являются предпочтительными.

Растворимая при 23°С в н-декане фракция компонента (В-1) предпочтительно имеет характеристическую вязкость [η] от 2,0 до 2,4 дл/г.

<Этилен α-олефиновые сополимеры (В-2)>

Используемый в настоящем изобретении в качестве компонента (В-2) этилен α-олефиновый сополимер имеет скорость течения расплава от 0,5 г/10 мин до менее 10 г/10 мин, предпочтительно от 1,5 до 8 г/10 мин.

Примеры используемых в качестве компонентов (В-2) этилен α-олефиновых сополимеров включают сополимеры этилена с α-олефинами, имеющими 3-10 атомов углерода. Предпочтительные примеры α-олефинов включают пропилен, 1-бутен, 1-гексен и 1-октен.

Средневесовой молекулярный вес (Mw) компонента (В-2), измеренный с помощью гельпроникающей хроматографии (ГПХ), составляет от 0,5×105 до 2,0×105, предпочтительно от 1,0×105 до 1,8×105. Такой средневесовой молекулярный вес гарантирует, что получаемые композиции будут обладать хорошо сбалансированными механическими свойствами.

Далее, растворимая при 23°С в н-декане фракция компонента (В-2) предпочтительно имеет характеристическую вязкость [η] от 1,0 до 2,0 дл/г.

<Неорганические наполнители (С)>

Используемые в настоящем изобретении неорганические наполнители (С) практически не ограничены и могут представлять собой любые из известных неорганических наполнителей. Примеры включают тальк, слюду, карбонат кальция, сульфат бария, стекловолокно, гипс, карбонат магния, окись магния, окись титана, окись железа и металлические порошки или металлические волокна таких металлов, как цинк, медь, железо и алюминий. Наполнители могут использоваться по одному или в виде смеси двух или более типов. Предпочтительные наполнители включают тальк, слюду, карбонат кальция и стекловолокна, тальк более предпочтителен. Тальк соответственно имеет средний диаметр частицы 1-15 мкм, предпочтительно 1-6 мкм.

<Полимерные композиции (G)>

Используемая в настоящем изобретении полимерная композиция (G) включает описанные выше компонент (А), компонент (В-1), компонент (В-2) и компонент (С). Доли этих компонентов относительно общей суммы компонентов (А), (В-1), (В-2) и (С), взятых за 100 вес.% составляют: от 50 до 75 вес.%, предпочтительно от 50 до 69 вес.% для (А), от 5 до 15 вес.% для (В-1), от 5 до 15 вес.% для (В-2) и от 15 до 30 вес.% для (С).

Компонент (В), который представляет собой общее количество компонента (В-1) и компонента (В-2), присутствует в количестве 10-30 вес.% на 100 вес.%. полимерной композиции (G).

Желательно, чтобы в полимерной композиции (G) доля компонента (В-1) в общей сумме (100 вес.%) компонента (В-1) и компонента (В-2) находилась в диапазоне 25-75 вес.%.

<Модифицированные полипропилены (D)>

Композиция пропиленовой смолы настоящего изобретения включает модифицированный полипропилен (D) в количестве от 0,1 до 5,0 вес. ч., предпочтительно от 0,1 до 2,0 вес. ч., и более предпочтительно от 0,1 до 1,5 вес. ч. на 100 вес. ч. вышеупомянутой полимерной композиции (G). В композиции пропиленовой смолы настоящего изобретения модифицированный полипропилен (D) улучшает стойкость к царапанию.

Модифицированный полипропилен (D) предпочтительно представляет собой полипропилен, модифицированный ангидридом жирной кислоты, в частности полипропилен, модифицированный ангидридом малеиновой кислоты. При использовании в качестве модифицированного полипропилена (D) полипропилена, модифицированного ангидридом малеиновой кислоты, содержание модифицирующих малеиновых кислотных групп (величина М) составляет обычно от 0, 5 вес.% до 5,0 вес.%, предпочтительно от 0,8 вес.% до 2,5 вес.% на 100 вес.% модифицированного ангидридом малеиновой кислоты полипропилена. Если содержание ниже этого диапазона, то может быть не достигнуто увеличение стойкости к царапанию. Если количество выше этого диапазона, то механические свойства, в частности ударная прочность формованных изделий, могут быть снижены.

Конкретные примеры модифицированных малеиновым ангидридом полипропиленов включают коммерческие продукты типа ADOMER от Mitsui Chemicals, Inc, UMEX от Sanyo Chemical Industries, Ltd., MZ series от DuPont, и Exxelor от Exxon.

<Модификаторы поверхности (E)>

Композиция пропиленовой смолы настоящего изобретения включает модификатор поверхности (Е) в количество от 0,1 до 1,5 вес. ч., предпочтительно от 0,2 до 1,3 вес. ч., и более предпочтительно от 0,3 до 1,0 вес. ч. относительно 100 вес. ч. вышеупомянутой полимерной композиции (G).

В качестве модификаторов поверхности (Е) могут использоваться известные антистатические агенты. Типичные примеры включают амиды жирных кислот и моноглицериды, предпочтительными являются амиды жирных кислот. Примеры амидов жирных кислот включают олеамид, стеарамид, эрукамид, бегенамид, пальмитамид, миристамид, лаурамид, каприламид, капроамид, n-олеилпальмитамид, n-олеилэрукамид и димеры этих амидов. В частности, предпочтительными являются олеамид, стеарамид, эрукамид и димер эрукамида, более предпочтительно эрукамид. Модификаторы могут использоваться по отдельности или в виде комбинации двух или более видов.

<Пигменты (F)>

Композиция пропиленовой смолы настоящего изобретения включает пигмент (F) в количество от 1,0 до 6,0 вес. ч., предпочтительно от 1,4 до 4,0 вес. ч., более предпочтительно от 1,5 до 3,0 вес. ч. относительно 100 вес. ч. вышеупомянутой полимерной композиции (G).

В качестве пигмента (F-1) может использоваться смесь, включающая газовую сажу и неорганический или органический пигмент (F-2).

[Газовая сажа (F-1)]

Средний диаметр первичных частиц газовой сажи (F-1) составляет от 10 нм до менее 45 нм, предпочтительно от 15 нм до менее 40 нм, и более предпочтительно от 20 нм до 30 нм.

Газовая сажа (F-1) имеет площадь поверхности от 40 м2/г до 550 м2/г, предпочтительно от 50 м2/г до 300 м2/г, и более предпочтительно от 80 м2/г до 250 м2/г.

Если газовая сажа (F-1) имеет средний диаметр первичных частиц меньше, чем 10 нм, и площадь поверхности выше 550 м2/г, то ускоряется агрегация пигмента и пигмент не в состоянии проявлять достаточную интенсивность окраски и маскирующие свойства, вызывая снижение стойкости к царапанию. Кроме того, получаемые формованные изделия могут обладать внешними дефектами или пониженной ударной вязкостью. Если средний диаметр первичных частиц составляет 45 нм или больше и площадь поверхности находится ниже 40 м2/г, то пигмент не обеспечивает интенсивную окраску и маскирующие свойства, вызывая снижение стойкости к царапанию.

Средний диаметр первичных частиц газовой сажи (F-1) определяют с помощью электронной микроскопии и рассчитывают средний диаметр как диаметр частицы. Площадь поверхности измеряют в соответствии с JIS K 6127-2 Nitrogen Adsorption Method.

[Неорганические или органические пигменты (F-2)]

Неорганическим или органическим пигментом (F-2) может быть любой из известных пигментов без ограничения. В частности, примеры неорганических пигментов (кроме газовой сажи) включают титановые оксидные пигменты, композитные оксидные пигменты (например, Ti-Cr-Sb композитный оксид), ультрамариновые синие пигменты, железоокисные пигменты, хромокисные пигменты, и примеры органических пигментов включают растворимые азопигменты, нерастворимые азопигменты, конденсированные азопигменты, фталоцианиновые пигменты (например, фталоцианин меди) и конденсированные полициклические пигменты.

Из них титановые оксидные пигменты, Ti-Cr-Sb композитные оксидные пигменты и медные фталоцианиновые пигменты являются предпочтительными с точки зрения баланса с цветным тоном газовой сажи (F-1) и с точки зрения стойкости к царапанию (предотвращение беления).

Средний диаметр первичных частиц неорганического или органического пигмента (F-2) составляет от 0,05 мкм до менее 5 мкм, предпочтительно от 0,1 мкм до менее 3 мкм, и более предпочтительно от 0,1 мкм до менее 1 мкм. Если неорганический или органический пигмент (F-2) имеет средний диаметр первичных частиц менее 0,05 мкм, промотируется агрегация пигмента и пигмент не в состоянии проявлять достаточную интенсивность окраски и маскирующие свойства, вызывая снижение стойкости к царапанию. Кроме того, получаемые формованные изделия могут обладать внешними дефектами или пониженной ударной вязкостью. Если средний диаметр первичных частиц составляет 5 мкм или больше, то пигмент не обеспечивает интенсивную окраску и маскирующие свойства, вызывая снижение стойкости к царапанию.

Средний диаметр первичных частиц неорганического или органического пигмента (F-2) определяют с помощью лазерного дифракционного анализатора гранулометрического состава частиц и усреднение измеренных величин дает средний диаметр как диаметр частицы.

[Содержание (F-1) и (F-2)]

Количество газовой сажи (F-1) составляет от 0,5 вес. ч. до 3,0 вес. ч., предпочтительно от 0,8 вес. ч. до 2,5 вес. ч., и более предпочтительно от 0,8 вес. ч. до 2,0 вес. ч. на 100 вес. ч. вышеупомянутой полимерной композиции (G).

Если количество газовой сажи (F-1) превышает 3,0 вес. части, промотируется агрегация пигмента и пигмент не в состоянии проявлять достаточную интенсивность окраски и маскирующие свойства, вызывая снижение стойкости к царапанию. Кроме того, получаемые формованные изделия могут обладать внешними дефектами или пониженной ударной вязкостью. Если количество меньше 0,5 вес. частей, то пигмент не обеспечивает интенсивную окраску и маскирующие свойства, вызывая снижение стойкости к царапанию.

Количество неорганического или органического пигмента (F-2) составляет от 0,5 вес. ч. до 3,0 вес. ч., предпочтительно от 0,5 вес. ч. до 2/5 вес. ч., и более предпочтительно от 0,5 вес. ч. до 2,0 вес. ч. на 100 вес. ч. вышеупомянутой полимерной композиции (G). Если количество неорганического или органического пигмента (F-2) превышает 3,0 вес. части, промотируется агрегация пигмента и пигмент не в состоянии проявлять достаточную интенсивность окраски и маскирующие свойства, вызывая снижение стойкости к царапанию. Кроме того, получаемые формованные изделия могут обладать внешними дефектами или пониженной ударной вязкостью. Если количество менее 0,5 вес. ч., то пигмент не обеспечивает интенсивную окраску и маскирующие свойства, вызывая снижение стойкости к царапанию.

Соотношение количества газовой сажи (F-1) к сумме неорганического или органического пигмента (F-2)((F-1)/(F-2)) составляет от 1,0 до 3,0, предпочтительно от 1,0 до 2,5, и более предпочтительно от 1,0 до 2,0. Если газовая сажа (F-1) добавляется в таком избытке к неорганическому или органическому пигменту (F-2), что соотношение ((F-1) / (F-2)) превышает 3,0, то очень темный цвет формованных изделий делает беление более заметным и соответственно снижается стойкость к царапанию.

(Другие добавки)

Композиция пропиленовой смолы настоящего изобретения может содержать другие добавки, такие как термостабилизаторы, антистатические агенты, атмосферные стабилизаторы, светостабилизаторы, протовостарители, антиоксиданты, металлические соли жирных кислот, пластификаторы, диспергаторы, наполнители, красители и пигменты. Порядок смешивания компонентов, включая добавки, не ограничен. Компоненты могут смешиваться одновременно или в несколько стадий таким образом, что сначала смешиваются некоторые из компонентов и после этого примешиваются другие компоненты.

(Композиции пропиленовой смолы)

Композиция пропиленовой смолы настоящего изобретения может быть получена путем смешивания полимерной композиции (G), включающей вышеупомянутые компоненты (А), (В-1), (В-2) и (С), с компонентами (D), (Е) и (F) и необязательно другими добавками. Эти компоненты могут добавляться в любом порядке.

Композиция пропиленовой смолы настоящего изобретения может быть получена путем смешивания или замешивания в расплав вышеупомянутых компонентов (А), (В-1), (В-2), (С), (D), (Е) и (F) и. при необходимости, других добавок с использованием смесильных аппаратов, таких как смеситель Бенбери, одношнековый экструдер, двухшнековый экструдер или высокоскоростной двухшнековый экструдер.

Композиция пропиленовой смолы настоящего изобретения особенно пригодна для литья под давлением. Полученные путем литья под давлением изделия пропиленовой смолы настоящего изобретения обладают превосходными механическими характеристиками, прекрасным внешним видом с менее заметными дефектами, типа следов потеков и мест стыка потеков, обладают низкой глянцевостью и высокой стойкостью к царапанию.

Указанная выше композиция пропиленовой смолы настоящего изобретения соответственно может использоваться в различных производственных областях, таких как внутренние и внешние части автомобиля и бытовая техника.

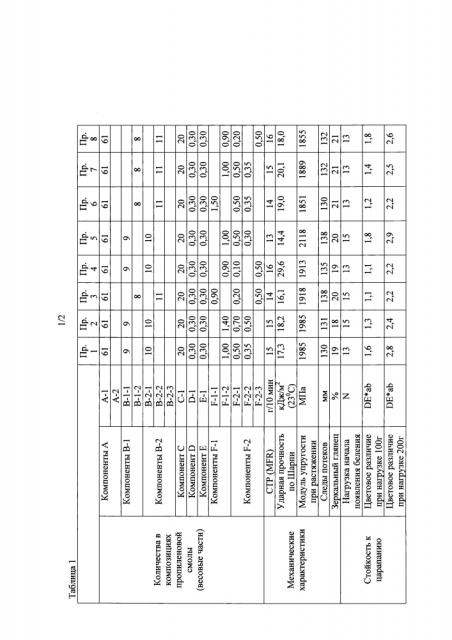

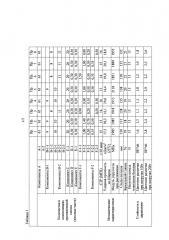

ПРИМЕРЫ

Настоящее изобретение будет описано далее более подробно на основании приведенных ниже примеров, которые не ограничивают объем изобретения.

Измерения и оценку свойств осуществляли следующими методами:

[Растворимая в н-декане фракция]

Содержание растворимой при 25°С в н-декане фракции в пропилен-этиленовом блоксополимере, используемом в качестве пропиленового сополимера (А), определяли следующим образом:

Сначала образец, весящий 5±0,05 г, помещали в 10000 мл колбу с дефлегматором и добавляли 1±0,05 г БГТ (дибутилгидрокситолуол, фенольный антиоксидант). Затем присоединяли магнитную мешалку и добавляли 700±10 мл н-декана. Колбу соединяли с конденсатором. При вращении магнитной мешалки колбу нагревали на масляной бане при 135±5°С в течение 120±30 мин для растворения образца в н-декане. Затем содержимое колбы переливали в 1000 мл химический стан. При перемешивании с помощью мешалки раствору в стакане давали охладиться до комнатной температуры (25°С) (в течение по крайней мере 8 ч) и выпавший осадок отфильтровывали через металлическую сетку. Далее фильтрат фильтровали с помощью фильтровальной бумаги и выливали в 3000 мл химический стакан, в который было помещено 2000±100 мл метанола. Жидкости позволяли стоять в течение по крайней мере 2 ч при комнатной температуре (25°С) при перемешивании с помощью мешалки. Затем полученный осадок отфильтровывали через металлическую сетку, подвергали воздушной сушке в течение по крайней мере 5 ч и вакуумной сушке в вакуумной сушилке при 100±5°С в течение 240-270 мин, выделяя таким образом растворимую при 25°С в н-декане фракцию.

Содержание (х) растворимой при 25°С в н-декане фракции выражали как x ( мас.%) = 100×С/А, где А - вес образца в г и С - вес растворимой при 25°С в н-декане фракции в г.

[Содержание модифицирующих малеиновых кислотных групп (величина М)]

В качестве образца брали 2 г модифицированного кислотой полимера (модифицированный малеиновым ангидридом полипропилен), используемого в качестве модифицированного полипропропилена (D), и полностью растворяли при непрерывном нагревании в 500 мл кипящего п-ксилола. После охлаждения раствор добавляли к 1200 мл ацетона. Осадок отфильтровывали и высушивали с получением чистого полимера. Очищенный полимер спрессовывали методом горячего прессования в пленку толщиной 20 мкм. Пленку анализировали с помощью инфракрасной абсорбционной спектроскопии и содержание используемой для модификации кислоты определяли на основе абсорбции модифицирующей кислоты. Абсорбция модифицирующей кислоты наблюдалась вблизи 1780 см-1 в случае малеинового ангидрида и вблизи 1730 см-1 в случае метакрилатного эфира.

[Определение скорости течения расплава]

Определение осуществляли в соответствии с ISO 1133 (Международная Организация по Стандартизации) (температура измерения: 230°С, нагрузка: 2,16 кг).

[Ударная прочность по Шарпи при комнатной температуре (кДж/м2)].

Ударную прочность по Шарпи при комнатной температуре измеряли на образце с надрезом при энергии удара 4 Дж в соответствии с ISO 179 (Международная Организация по Стандартизации).

[Измерение модуля упругости при растяжении].

Модуль упругости при растяжении измеряли при скорости нарастания напряжения 1 мм/мин в соответствии с ISO 527.

[Определение следов потеков]

Формовали изделие толщиной 350 мм × 100 мм × 2 мм при температуре формования 210°С, температуре формы 40°С, скорости впрыска 25 мм/с, смене позиции 9 мм, выдержке под давлением 30 МПа и времени выдержки 10 с. Измеряли расстояние от литникового отверстия до видимых следов потеков.

[Зеркальный глянец]

Формованную при температуре формования 210°С и температуре формы 40°С пластину длиной 130 мм, шириной 120 мм и толщиной 3 мм полировали до зеркального блеска. Обработанную поверхность пластины освещали источником света под углом 60° и измеряли зеркальный глянец с помощью блескометра (NDH-300 изготовленный NIPPON DENSHOKU INDUSTRIES СО, LTD.).

[Стойкость к царапанию]

Формованной при температуре формования 210°С и температуре формы 40°С пластинке размером 130 мм в длину, 120 мм в ширину и 2 мм в толщину придавали зернистую поверхность (Зернистость С).

Формованное изделие подвергали следующим оценкам:

(i) Определяли максимальную нагрузку (N) до возникновения видимого беления в тесте Ford 5-Finger Test.

(ii) Тестируемый образец подвергали испытанию методом сетчатого надреза при нагрузке 100 г или 200 г и измеряли различия в цвете до и после испытания с помощью спектроколориметра.

Ниже приведены используемые в Примерах и Сравнительных Примерах компоненты и их свойства:

(А) Пропиленовые полимеры

(А-1) Пропиленовый блоксополимер

(1) Получение компонента твердого титанового катализатора

Подготавливают качающуюся дробилку, снабженную четырьмя 4 л дробильными камерами, содержащими 9 кг стальных шаров диаметром 12 мм. В атмосфере азота в каждую камеру добавляют 300 г хлорида магния, 115 мл диизобутилфталата и 60 мл четыреххлористого титана и проводят измельчение в течение 40 ч.

75 г Измельченной смеси помещают в 5 л колбу, в которую добавляют 1,5 л толуола. Полученную смесь перемешивают при 114°С в течение 30 мин и оставляют стоять. Жидкий супернатант удаляют. Твердый остаток три раза промывают 1,5 л н-гептана при 20°С и диспегируют в 1,5 л н-гептана с получением суспензии компонента катализатора на основе переходного металла. Полученный компонент катализатора на основе переходного металла содержит 2 вес.% титана и 18 вес.% диизобутилфталата.

(2) Получение преполимеризированного катализатора

В оборудованный мешалкой 200 л автоклав помещают 115 г компонента катализатора на основе переходного металла, 65,6 мл триэтилалюминия, 22,1 мл 2-изобутил-2-изопропил-1,3-диметоксипропана и 115 л гептана. При поддержании в автоклаве температуры 5°С вводят 1150 г пропилена и проводят реакцию в течение 60 мин при перемешивании. После завершения полимеризации добавляют 15,8 мл четыреххлористого титана. Таким образом получают преполимеризированный катализатор (суспензию катализатора).

(3) Основная полимеризация

В оборудованный мешалкой 1000 л полимеризатор непрерывно подают пропилен со скоростью 159 кг/ч, суспензию катализатора со скоростью 1,4 г/ч в пересчете на компонент катализатора на основе переходного металла, триэтилалюминий со скоростью 21,9 мл/ч и дициклопентилдиметоксисилан со скоростью 2,8 мл/ч. Водород подают так, чтобы концентрация водорода в газовой фазе составляла 13,4 мол.%. Полимеризацию ведут при температуре полимеризации 68°С и давлении 3,6 МПа.

Полученную суспензию помещают в оборудованный мешалкой 500 л полимеризатор и продолжают полимеризацию. В полимеризатор подают пропилен со скоростью 37 кг/ч и водород, при этом водород подают так, чтобы концентрация водорода в газовой фазе составляла 11,5 мол.%. В процессе полимеризации поддерживают температуру 68°С и давление 3,4 МПа.

Полученную суспензию помещают в оборудованный мешалкой 500 л полимеризатор и продолжают полимеризацию. В полимеризатор подают пропилен со скоростью 19 кг/ч и водород, при этом водород подают так, чтобы концентрация водорода в газовой фазе составляла 8,0 мол. %. В процессе полимеризации поддерживают температуру 68°С и давление 3,4 МПа.

Полученную суспензию помещают в оборудованный мешалкой 500 л полимеризатор и продолжают полимеризацию. В полимеризатор подают пропилен со скоростью 15 кг/ч и водород, при этом водород подают так, чтобы концентрация водорода в газовой фазе составляла 0,27 мол.%. Этилен подают так, чтобы температура полимеризации была 65°С и давление 3,2 МПа. Добавляют этилацетат диэтиленгликоля пропорционально 26 молям Ti компонента в компоненте катализатора на основе переходного металла.

Полученную суспензию дезактивируют. Выпаривают жидкую фазу и осуществляют разделение системы газ - твердое тело. Полученный пропиленовый блоксополимер подвергают вакуумной сушке при 80°С.

Свойства полученного выше пропилен-этиленового блоксополимера (А-1) приведены ниже:СТР (MFR) (Скорость течения расплава) = 53 г/10 мин.

Вес растворимой при 23°С в н-декане фракции = 12 вес.%.

Содержание этилена в растворимой при 23°С в н-декане фракции = 37 мол. %.

[η] растворимой при 23°С в н-декане фракции = 6 дл/г.

(А-2) Пропиленовый блоксополимер

(1) Получение компонента твердого титанового катализатора

Путем нагревания 952 г безводного хлорида магния, 4420 мл декана и 3906 г 2-этилгексилового спирта при 130°С в течение 2 ч получают однородный раствор. К раствору добавляют 213 г фталевого ангидрида. Полученную смесь далее перемешивают при 130°С в течение 1 часа и растворяют таким образом фталевый ангидрид.

Полученный выше однородный раствор охлаждают до 23°С и 750 мл однородного раствора добавляют по каплям к 2000 мл четыреххлористого титана при -20°С в течение 1 ч. После добавления по каплям температуру жидкой смеси поднимают до 110°С в течение 4 часа. Когда температура достигнет 110°С, добавляют 52,2 г диизобутилфталата (ДИБФ). При перемешивании поддерживают постоянную температуру в течение 2 ч. Затем путем горячей фильтрации собирают твердый осадок. Твердый осадок ресуспедируют в 2750 мл четыреххлористого титана и полученную суспензию нагревают при 110°С в течение 2 ч.

После завершения нагревания твердый осадок собирают путем горячей фильтрации и промывают деканом и гексаном при 110°С до исчезновения соединений титана в промывочной жидкости.

Полученный выше компонент твердого титанового катализатора хранят в виде суспензии в гексане. Часть суспензии была высушена и проанализирована для определения состава катализатора. Было найдено, что компонент твердого титанового катализатора содержит 2 вес.% титана, 57 вес.% хлора, 21 вес.% магния и 20 вес.% ДИБФ.

(2) Получение преполимеризованного катализатора

В оборудованный мешалкой 20 л автоклав помещают 87,5 г твердого компонента катализатора, 99,8 мл триэтилалюминия, 28,4 мл диэтиламинотриэтоксисилана и 12,5 л гептана. При поддержании в автоклаве температуры от 15°С до 20°С вводят 875 г пропилена и проводят реакцию в течение 100 мин при перемешивании. После завершения полимеризации твердому компоненту дают осесть на дно и удаляют жидкий супернатант. Твердый компонент промывают два раза гептаном. Полученный таким образом преполимеризованный катализатор ресуспендируют в очищенном гептане. Доводят концентрацию твердого компонента катализатора до 0,7 г/л добавлением гептана.

(3) Основная полимеризация

В оборудованный мешалкой 1000 л полимеризатор непрерывно подают пропилен со скоростью 131 кг/ч, суспензию катализатора со скоростью 0,63 г/ч в пересчете на компонент катализатора на основе переходного металла, триэтилалюминий со скоростью 19,7 мл/ч и диэтиламинотриэтоксисилан со скоростью 4,4 мл/ч. Водород подают так, чтобы концентрация водорода в газовой фазе составляла 5,9 мол. %. Полимеризацию ведут при температуре полимеризации 75°С и давлении 3,5 МПа.

Полученную суспензию помещают в оборудованный мешалкой 500 л полимеризатор и продолжают полимеризацию. В полимеризатор подают пропилен со скоростью 30 кг/ч и водород, при этом водород подают так, чтобы концентрация водорода в газовой фазе составляла 4,6 мол.%. В процессе полимеризации поддерживают температуру 74,5°С и давление 3,5 МПа.

Полученную суспензию помещают в оборудованный мешалкой 500 л полимеризатор и продолжают полимеризацию. В полимеризатор подают пропилен со скоростью 20 кг/час и водород, при этом водород подают так, чтобы концентрация водорода в газовой фазе составляла 4,0 % мол. В процессе полимеризации поддерживают температуру 73°С и давление 3,4 МПа.

Полученную суспензию помещают в оборудованный мешалкой 500 л полимеризатор и продолжают полимеризацию. В полимеризатор подают пропилен со скоростью 15 кг/ч и водород, при этом водород подают так, чтобы концентрация водорода в газовой фазе составляла 0,17 мол.