Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к способу получения водородсодержащего газа для производства метанола из углеводородных газов (метана, природного газа, попутных нефтяных газов, сланцевых газов) и устройству для осуществления способа, и могут быть использованы в химической, нефте- и газохимической отраслях промышленности, в том числе при создании малотоннажных газохимических производств. Способ включает раздельную подачу при повышенном давлении углеводородного газа, предварительно смешанного с водяным паром, и подогретого окислителя в форсуночную головку реактора в турбулентном режиме течения газов, смешивание смеси газов и парциальное окисление увлажненного углеводородного газа при температуре ниже 1400°C кислородом окислителя в камере горения реактора, начальное охлаждение водородсодержащего газа потоком воды, дальнейшее охлаждение водородсодержащего газа в первом теплообменнике, в котором осуществляется получение водяного пара для смешивания с углеводородным газом, охлаждение во втором теплообменнике, в котором осуществляется подогрев углеводородного газа, и охлаждение в котле-утилизаторе, в котором вырабатывается технологический пар для потребителя, затем подачу охлажденного после котла-утилизатора водородсодержащего газа в блок коррекции, в котором осуществляется частичная паровая каталитическая конверсия монооксида углерода с целью получения оптимального для синтеза метанола мольного соотношения Н2/СО≈2,1-2,4, далее охлаждение водородсодержащего газа в третьем теплообменнике-холодильнике, отделение жидкой фазы в сепараторе, подогрев отходящего после сепаратора сухого водородсодержащего газа в четвертом теплообменнике паром, вырабатываемым в третьем теплообменнике-холодильнике, и подачу на вход блока синтеза метанола. Группа изобретений обеспечивает эффективное получение водородсодержащего газа, требуемого для производства метанола, состава и параметров, исключение образования сажи и оксидов азота. 2 н. и 11 з.п. ф-лы, 1 ил., 7 табл., 7 пр.

Реферат

Изобретения относятся к способам получения водородсодержащего газа заданного состава и параметров для производства метанола из углеводородных газов (метана, природного газа, попутных нефтяных газов, сланцевых газов). Они могут быть использованы в химической, нефте- и газохимической отраслях промышленности, в том числе при создании малотоннажных газохимических производств.

Современные технологии производства метанола основаны на каталитической конверсии водородсодержащих газов, получаемых в результате первичной переработки углеводородного сырья (метана, природного газа, попутных нефтяных газов). Поэтому именно условия работы катализаторов синтеза метанола определяют требования к составу и параметрам водородсодержащих газов /1-8/.

(1. Арутюнов B.C., Крылов О.В. Окислительные превращения метана. - М.: Наука, 1998. - 361 с.

2. Арутюнов B.C. Окислительная конверсия природного газа. - М.: КРАСАНД, 2011. - 640 с.

3. Современные и перспективные технологии производства водорода. Отчет-справочник. Выпуск 2. - СПб.: ООО «Прима-Химмаш», 2015. - 327 с.

4. Хасин А.А. Основные пути переработки природного газа в компоненты топлив и ценные химические продукты. - Новосибирск: Ред.-изд. центр НГУ, 2015. - 100 с.

5. Арутюнов B.C., Савченко В.И., Седов И.В. и др. Новые концепции развития малотоннажной газохимии // Нефтегазохимия, №4, 2014, С. 19-23.

6. Лищинер И.И., Малова О.В., Тарасов А.Л. и др. Получение метанола из забаластированного азотом синтез-газа // Катализ в промышленности, №4, 2010, С. 50-55.

7. Караваев М.М., Мастеров Л.П. Производство метанола. М.: Химия, 1973. - 100 с.

8. Ола Дж., Гепперт А., Пракаш С. Метанол и энергетика будущего. Когда закончатся нефть и газ. - М.: БИНОМ. Лаборатория знаний, 2012. - 416 с.).

Мировыми лидерами в производстве катализаторов синтеза метанола являются компании «Johnson Matthey» - Великобритания, «Sud-Chemie» AG - Германия, «Haldor Topsoe» - Дания. Предлагаемые этими компаниями новые улучшенные катализаторы синтеза метанола, в частности МК-121 (Topsoe), Katalko-51-9 (Johnson Matthey). C79-7GL (Sud Chemie), охватывают почти весь мировой рынок и обеспечивают возможность стабильного во времени синтеза метанола при низких температурах и давлениях.

Оптимальный состав и параметры сухого водородсодержащего газа для получения максимального выхода метанола при использовании упомянутых катализаторов таков: мольное соотношение водорода и монооксида углерода в синтез-газе (водород и монооксид углерода) H2/CO=2,1-2,4, объемное содержание азота не более 15%, температура водородсодержащего газа на входе в блок катализа метанола (200-250)°С, давление водородсодержащего газа на входе в блок катализа метанола в зависимости от типа катализатора (4,5-10,0) МПа, объемное содержание диоксида углерода не более 10%.

Существуют различные способы получения водородсодержащего газа из углеводородных газов (УВГ) - паровая каталитическая конверсия, углекислотная конверсия, парциальное окисление УВГ.

Наибольшее распространение на практике получила технология паровой каталитической конверсии метана CH4+Н2О=CO+3Н2, при этом стехиометрическое мольное соотношение водорода и монооксида углерода в образующемся синтез-газе Н2/СО=3. Основными недостатками этой технологии являются: высокие капитальные затраты на получение синтез-газа, составляющие более 50% стоимости всей установки по производству метанола, большие массогабаритные характеристики, высокие затраты электроэнергии для осуществления эндотермической реакции паровой каталитической конверсии метана /3-5,8/. Поэтому такая технология рентабельна при больших масштабах производства в стационарных условиях.

Углекислотная конверсия при производстве метанола находит ограниченное применение в промышленности. Перспективной считается технология парциального окисления-горения углеводородных газов при недостатке окислителя - кислорода или обогащенного воздуха. При использовании в качестве УВГ метана реакция протекает по уравнению СН4+0,5О2=СО+2Н2 в широком диапазоне температур, при этом стехиометрическое мольное соотношение водорода и монооксида углерода в образующемся синтез-газе Н2/СО=2. Основной реакции сопутствуют реакции окисления метана с образованием диоксида углерода и воды:

СН4+О2=СO2+2Н2,

СН4+1,5O2=СО+2Н2O.

При недостатке окислителя определяющее влияние на балансовые соотношения продуктов парциального окисления оказывает значение коэффициента избытка окислителя, который рассчитывается по формуле:

∝=mо/(mг⋅Кm0).

где mг - массовый расход углеводородного газа, mо - массовый расход окислителя, Кm0 - стехиометрическое значение соотношения массовых расходов компонентов, определяемое по табличным данным для конкретной пары сырье - окислитель (например, для пары компонентов технический кислород-метан Кm0=4,11).

Технология парциального окисления реализуется без использования дорогостоящих катализаторов и большого объема жаростойких металлов в конструкциях реакторов, сама реакция является экзотермической, а образующийся избыток тепла может использоваться для технологических нужд. Поэтому технология позволяет значительно, более чем в 10 раз, уменьшить массогабаритные характеристики блока подготовки водородсодержащего газа и в 2-5 раз снизить капитальные затраты на его получение. Названные преимущества открывают большие перспективы для создания малотоннажных газохимических производств, особенно при освоении малодебитных низконапорных газовых месторождений и переработке попутных нефтяных газов в удаленных районах.

Если в качестве окислителя применяется обогащенный воздух, то в составе продуктов парциального окисления УВГ присутствует азот. Наличие небольших объемных концентраций азота (до 15-20 об. %) в составе водородсодержащего газа способствует изотермичности технологического процесса и не оказывает значительного влияния на селективность катализаторов синтеза метанола /6/.

Известен способ получения синтез-газа по патенту РФ №2161120 из реакционной газовой смеси, содержащей метан, кислород и, необязательно, пар и/или диоксид углерода, включающий частичное окисление метана посредством приведения реагирующей газовой смеси в контакт с твердым катализатором, который инициирует реакцию, и проведение реакции, по существу, при адиабатических условиях для получения синтез-газа, отличающийся тем, что приведение реагирующей газовой смеси в контакт с твердым катализатором ведут при температуре в диапазоне от 100 до 950°С и давлении до 15 МПа.

Основными недостатками изобретения по патенту РФ №2161120 являются высокая стоимость, отсутствие промышленно выпускаемого катализатора, возможность разрушения катализатора за счет локальных перегревов, возможность образования сажи, недостаточно конкретные диапазоны рекомендуемых параметров технологического режима окисления (соотношения компонентов метан-кислород, температур, давлений), невозможность коррекции состава синтез-газа.

Известно изобретение по патенту РФ№2200731 «Способ производства метанола и установка для его осуществления». Способ включает раздельную подачу сжатого и нагретого углеводородсодержащего газа и сжатого кислородсодержащего газа в смесительные зоны последовательно расположенных реакторов, последующее газофазное окисление углеводородсодержащего газа в последовательно расположенных реакционных зонах реакторов при начальной температуре до 500°С, давлении до 10 МПа и содержании кислорода в реакционных зонах не более 6 об. %. Газофазное окисление углеводородсодержащего газа проводят при постоянной температуре за счет непрерывного съема тепла водяным конденсатом через стенку, а окончательное охлаждение реакционной смеси осуществляют ее дросселированием.

Основными недостатками изобретения по патенту №2200731 являются возможность образования сажи и оксида азота вследствие высокой температуры процесса парциального окисления углеводородсодержащего газа, невозможность регулирования состава синтез - газа, возможность самовоспламенения реакционной смеси в смесительных камерах при рекомендованных режимах подачи и составе компонентов подачи, реализация способа осложнена наличием последовательно расположенных реакционных зон в реакторах.

Известен способ получения синтез-газа по патенту РФ №2158711. Способ получения синтез-газа включает парциальное окисление углеводородного сырья окислителем в двигателе внутреннего сгорания компрессионного типа. Рабочие поверхности двигателя внутреннего сгорания изготавливают из материалов или покрывают материалами, которые активизируют парциальное окисление углеводородного сырья. Парциальное окисление углеводородного сырья окислителем ведут при коэффициенте избытка окислителя от 0,5 до 1,6, а в рабочий объем двигателя внутреннего сгорания подают инициаторы парциального окисления, или водяной пар, или диоксид углерода.

Основными недостатками способа получения синтез-газа по патенту РФ №2158711 являются: отсутствие непрерывности процесса конверсии из-за его цикличности, что снижает производительность процесса; низкое мольное содержание водорода и монооксда углерода в синтез-газе; невозможность получения оптимального для синтеза метанола состава и параметров синтез-газа.

Известно устройство высокопроизводительного генератора синтез-газа модульного типа по патенту РФ №2266778, которое работает по методу высокотемпературного парциального окисления-сгорания углеводородных газов техническим кислородом или воздухом при номинальном давлении 0,2÷10,0 МПа и расходе кислорода или воздуха 0,2÷0,4 от стехиометрии (1,0), с использованием водяного пара и СО2 для коррекции состава синтез-газа по мольному соотношению Н2/СО.

Основными недостатками генератора синтез-газа модульного типа по патенту РФ №2266778 является большая сложность реактора, содержащего до 100 однотипных модулей камер сгорания, скомпонованных в вертикальные или горизонтальные пакеты с общим охлаждающим корпусом и общим выходным газовым коллектором; возможность образования сажи; невозможность управления технологическим процессом парциального окисления углеводородных газов для получения оптимального состава и параметров синтез-газа для синтеза метанола.

Известна установка и способ получения синтез - газа из природного газа по патенту РФ №2286942 для одновременного получения из природного газа метанольного синтез-газа, аммиачного синтез-газа, монооксида углерода и диоксида углерода.

Недостатком данного способа является осуществление каталитического процесса парциального окисления природного газа при больших значениях α=0,45÷0,7, что приводит к малому содержанию водорода и монооксида углерода в образующемся водородсодержащем газе, а также небольшому по величине соотношению Н2/СО, являющемуся недостаточным для осуществления синтеза метанола.

Известно решение по патенту РФ №2320531 «Способ получения синтез-газа при горении и устройство для его осуществления». Способ осуществляют в проточном двухкамерном реакторе в турбулентном режиме при горении смеси углеводородного сырья и окислителя, взятых в отношении, соответствующем коэффициенту избытка окислителя менее 1. Воспламенение смеси в камере сгорания производят струей горячего газа из внешнего источника, давление в котором при воспламенении превышает давление в первой камере. Продукты сгорания из первой камеры реактора через сопло с критическим перепадом давления направляют во вторую камеру и продолжают процесс горения до содержания кислорода в продуктах горения не более 0,3 об. %. Дополнительно к указанной смеси в проточный реактор подают перегретый водяной пар в количестве 5-20 мас. % по отношению к массе поданного углерода в виде углеводородного сырья, что обеспечивает объемное отношение в продуктах процесса горения Н2/СО=2,0. В качестве углеводородного сырья используют индивидуальные углеводороды алканового ряда, в частности метан, и/или их смеси, очищенные от примесей сернистых соединений. В качестве окислителя используют газообразный молекулярный кислород и/или его смесь с инертными компонентами, например воздух или обогащенный кислородом воздух. Изобретение позволяет получить синтез-газ, в котором остаточное содержание кислорода не превышает 0,3 об. %, а содержание сажи не превышает следовых количеств.

Недостатками предложенного способа по патенту РФ №2320531 являются: отсутствие более определенных, чем альфа меньше 1, рекомендаций по соотношению компонентов подачи, что при значениях альфа, больших 0,45, приведет к слишком малому содержанию водорода и монооксида углерода в образующемся в результате парциального окисления водородсодержащем газе, а при значениях альфа, меньших 0,3, приведет к образованию сажи и резко нелинейному характеру изменения концентраций водорода и монооксида углерода; рекомендуемые к применению внутренние теплообменники для охлаждения стенок камер реактора и одновременно подогрева горючего и особенно окислителя небезопасны для эксплуатации; отсутствие механизма коррекций соотношения Н2/СО.

Ближайшим известным по технической сущности и достигаемому эффекту решением является способ получения синтез-газа и устройство для его осуществления по патенту РФ №2191743. Способ включает смешивание углеводородного сырья с воздухом при коэффициенте избытка окислителя меньше 1, принудительное воспламенение воздушно-углеводородной смеси и парциальное окисление углеводородного сырья кислородом воздуха в проточной камере горения при α=0,30-0,56, последующее охлаждение и вывод продуктов процесса, при этом подогрев углеводородного сырья и воздуха осуществляют при повышенных давлении и температуре на 50-100°С ниже температуры самовоспламенения их смеси.

Устройство для получения синтез-газа по патенту РФ №2191743 включает камеру парциального окисления углеводородного сырья кислородом воздуха, смеситель, систему расширения и охлаждения продуктов парциального окисления и вывода синтез-газа. Также оно снабжено системой предварительного подогрева углеводородного сырья и воздуха, регулятором расхода углеводородного сырья.

Недостатками способа и устройства для его реализации по патенту РФ №2191743 являются: возможность сажеобразования; большое объемное содержание азота в продуктах парциального окисления; невозможность точного регулирования параметров режима парциального окисления углеводородного сырья и массового расхода продуктов реакции без дополнительного регулятора массового расхода воздуха; отсутствие возможности коррекции отношения Н2/СО в образующемся водородсодержащем газе, отсутствие практических рекомендаций для получения метанольного синтез-газа; возможность детонации в случае предварительного смешивания окислителя и углеводородного сырья, особенно при значительных объемах газовой смеси.

Предлагаемый способ получения водородсодержащего газа осуществляют в управляемом охлаждаемом проточном реакторе парциального окисления, в состав которого входят форсуночная головка, запальное устройство, камера горения, испарительная камера, система управления. В форсуночную головку реактора раздельно подают два исходных компонента: очищенный от соединений серы предварительно нагретый и увлажненный углеводородный газ (метан, природный газ, попутный нефтяной газ, сланцевый газ) и подогретый окислитель (кислород, обогащенный воздух). Система управления реактором содержит регуляторы массовых расходов углеводородного сырья и окислителя, позволяющие регулировать массовые расходы компонентов в диапазоне ±20% от номинальных значений.

Парциальное окисление проводят при α=0,33-0,40, давлении подачи компонентов 5÷10 МПа и содержании водяного пара (10-20)% от массы УВГ. Температуры подогрева компонентов выбираются из условий «смягчения» режима парциального окисления, предотвращения самовозгорания смеси газов, предотвращения конденсации водяного пара, поэтому начальная температура газовой смеси составляет порядка 350-420°С. Указанные параметры режима парциального окисления увлажненного УВГ исключают образование сажи и окислов азота.

В результате экзотермической реакции парциального окисления на выходе камеры горения реактора образуется водородсодержащий газ, содержащий моно- и диоксид углерода, водород, пары воды и азот.

Для уменьшения температуры водородсодержащего газа на выходе реактора и предотвращения обратных химических реакций поток газа охлаждают с высокой скоростью (подвергают «закалке») в испарительной камере реактора, соосно соединенной с камерой горения. С этой целью в испарительную камеру впрыскивается деминерализованная вода с давлением подачи исходных компонентов, при этом газ охлаждается до заданной регулируемой температуры. Далее газ последовательно поступает в теплообменники: первый теплообменник для получения перегретого пара на смешивание с углеводородным сырьем, второй теплообменник для подогрева; углеводородного сырья, в котел-утилизатор для охлаждения водородсодержащего газа и выработки технологического пара. На выходе котла-утилизатора поддерживается расчетная температура водородсодержащего газа на уровне 320-370°С.

С целью получения оптимального для синтеза метанола мольного соотношения Н2/СО≈2,1÷2,4 после котла-утилизатора проводится коррекция состава водородсодержащего газа путем паровой каталитической конверсии монооксида углерода с использованием железо-хромовых или медь-цинк-алюмокальциевых катализаторов, работающих в среднетемпературном диапазоне температур 300-500°С.

После блока коррекции обогащенный водородсодержащий газ с увеличенной в результате экзотермической реакции паровой каталитической конверсии монооксида углерода температурой порядка 380-430°С подается в третий теплообменник-холодильник, в котором он охлаждается потоком воды, поступающим на второй вход третьего теплообменника. На выходе третьего теплообменника образуется водяной пар и охлажденный водородсодержащий газ, который далее поступает в сепаратор для разделения газовой и жидкой фазы. Отходящий из сепаратора сухой водородсодержащий газ поступает в четвертый теплообменник, в котором он подогревается перед подачей в блок синтеза метанола паром, поступающим в четвертый теплообменник с выхода третьего теплообменника. Для обеспечения требуемого давления водородсодержащего газа на выходе технологического комплекса подготовки водородсодержащего газа устанавливают регулятор давления.

Способ позволяет получать водородсодержащий газ требуемого для производства метанола состава и параметров в управляемых режимах парциального окисления УВГ, исключающих образование сажи и оксидов азота.

Для реализации описанного способа получения водородсодержащего газа для производства метанола предлагается устройство, состоящее из: блока подачи УВГ; блока подачи окислителя; блока подачи продуктовой деминерализованной воды; охлаждаемого реактора парциального окисления, включающего: форсуночную головку, запальное устройство, камеру горения (КС) и испарительную камеру (ИК); блока теплообменников ТО1-ТО4 и котла-утилизатора (КУ); блока коррекции состава синтез-газа; сепаратора; блока оборотного водоснабжения для охлаждения реактора; системы управления, включающей расходомеры-регуляторы массовых расходов углеводородного сырья, окислителя и деминерализованной воды.

Упрощенная блок-схема устройства приведена на чертеже 1, на котором обозначены: 1 - регулятор массового расхода УВГ, 2 - компрессор УВГ, 3 - теплообменник, 4 - смеситель, 5 - теплообменник, 6 - форсуночная головка, 7 - система разделения воздуха, 8 - расходомер-регулятор, 9 - компрессор, 10 - камера горения, 11 - испарительная камера, 12 - насос, 13 - расходомер-регулятор, 14 - котел-утилизатор, 15 - насос, 16 - ветвитель, 17 - конвертор, 18 - смеситель, 19 - теплообменник, 20 - сепаратор, 21 - теплообменник, 22 - регулятор давления.

Блок подачи УВГ включает регулятор массового расхода 1, компрессор 2, теплообменник 3 и смеситель 4. УВГ с требуемым массовым расходом и давлением по трубопроводу подается в теплообменник 3, в котором он нагревается до расчетной температуры порядка (500-550)°С водородсодержащим газом, поступающим с выхода теплообменника 5, после чего подогретый УВГ подается в смеситель 4, где смешивается с водяным паром, поступающим с выхода теплообменника 5. После смесителя 4 парогазовая смесь подается в форсуночную головку 6 реактора.

Блок подачи окислителя включает систему разделения воздуха 7, регулятор массового расхода окислителя 8 и компрессор 9. На выходе компрессора 9 обеспечивается требуемая расчетная температура окислителя порядка 170°С. Подогретый окислитель подается в ФГ 6 реактора, через которую компоненты подачи - горючее и окислитель - поступают в камеру горения 10.

В камере горения 10 происходит смешивание подогретых потоков увлажненного УВГ и окислителя в турбулентном режиме течения газов и парциальное окисление углеводородного горючего с образованием на выходе камеры горения водородсодержащего газа, который далее поступает в испарительную камеру 11 реактора парциального окисления. При запуске процесса осуществляют первоначальное воспламенение 2-5 об. % газовой смеси в запальной камере реактора при помощи свечи зажигания. Основной поток газовой смеси воспламеняют струей горячих продуктов сгорания, поступающих из запальной камеры в КС реактора.

Блок подачи деминерализованной воды включает насос 12 и расходомер-регулятор массового расхода 13, обеспечивающий регулируемую подачу воды в ИК (вода 1) с давлением, совпадающим с давлением подачи компонентов на входе в ФГ реактора. Часть потока воды (вода 2) от насоса 12 через мерную шайбу подается в теплообменник 5, в который одновременно поступает водородсодержащий газ с выхода ИК. На выходе 5 образуется водяной пар, который подается в смеситель 4 с температурой порядка 360-390°С и постоянным массовым расходом.

Водородсодержащий газ из КС 10 при расчетной температуре до 1400°С поступает в ИК 11 реактора. Также через расходомер-регулятор 13 в ИК впрыскивается деминерализованная вода, чтобы на выходе ИК получить водородсодержащий газ с регулируемой расчетной температурой порядка 1100-1150°С. При этой температуре сохраняется длительная термостойкость трубопроводов, выполненных из жаропрочных жаростойких сталей, предназначенных для аппаратов пиролиза, например, стали 45Х26Н33Б2.

Одновременно с реакцией парциального окисления в камерах реактора протекает побочная реакция гомогенной паровой конверсии метана СН4+Н2O=СО+3Н2. В результате на выходе ИК соотношение Н2/СО будет несколько выше, чем при парциальном окислении метана в отсутствии пара. Оно составляет H2/СО≈1,7-2,1 и зависит, главным образом, от значения коэффициента избытка окислителя и типа используемого УВГ.

С выхода ИК водородсодержащий газ поступает в теплообменник 5. Из 5 водородсодержащий газ при расчетной температуре (1040-1080)°С поступает в теплообменник 3, в котором осуществляется подогрев УВГ до температуры 500-550°С. После 3 водородсодержащий газ с расчетной температурой порядка 870-920°С поступает в котел-утилизатор 14, на второй вход которого подается деминерализованная вода от насоса 15 (вода 3). На выходе КУ образуется водяной пар с температурой порядка 350-400°С, используемый в дальнейшем для технологических нужд, и охлажденный водородсодержащий газ с расчетной температурой (350-400)°С.

После КУ водородсодержащий газ поступает в блок коррекции для доведения итогового соотношения Н2/СО до оптимальных значений 2,1-2,4. Блок коррекции водородсодержащего газа включает ветвитель 16 с двумя разветвляющимися трубопроводами, конвертор 17 и смеситель 18. Один из трубопроводов после 16 соединен напрямую со смесителем 18, а второй трубопровод подключен к смесителю через конвертор 17, загруженный среднетемпературным катализатором паровой конверсии монооксида углерода.

Температура водородсодержащего газа на выходе конвертора с катализатором достигает 450-500°С после экзотермической реакции паровой конверсии монооксида углерода: СО+Н2O=Н2+СO2.

Потоки водородсодержащего газа, проходящие через оба трубопровода, рассчитываются из условия получения после смесителя 18 итогового начального соотношения Н2/СО≈2,3. В зависимости от вида УВГ поток водородсодержащего газа, проходящий через конвертор 17, составляет 10-30% от общего расхода газа.

После смесителя 18 обогащенный водородсодержащий газ с увеличенной в результате экзотермической реакции паровой каталитической конверсии монооксида углерода температурой порядка 360-390°С подается в теплообменник-холодильник 19, в котором охлаждается потоком воды (вода 4), поступающим на второй вход 19 из блока оборотного водоснабжения. На выходе 19 образуется водяной пар и охлажденный до температуры 60-80°С водородсодержащий газ, который далее поступает в сепаратор 20 для разделения газовой и жидкой фазы. Сепарированный поток деминерализованной воды (вода 5) используется в оборотном водоснабжении установки.

Блок оборотного водоснабжения обеспечивает подачу деминерализованной воды в ФГ, рубашку охлаждения КС и ИК для охлаждения теплонагруженных элементов реактора парциального окисления (потоки не указаны на чертеже), а также в теплообменник-холодильник 19 (вода 4) для охлаждения водородсодержащего газа.

После сепаратора сухой водородсодержащий газ поступает в теплообменник 21 для подогрева до температуры (200-250)°С потоком пара с выхода теплообменника 19. Для более точного регулирования температуры сухого водородсодержащего газа применяются электрические теплонагревающие элементы.

Подогретый сухой водородсодержащий газ поступает на регулятор давления 22 для обеспечения требуемого значения давления подачи водородсодержащего газа в блок синтеза метанола, а также стабилизации рабочего давления в устройстве получения водородсодержащего газа.

Контроль отношения Н2/СО осуществляется по данным газоанализатора, подключенного к трубопроводу с сухим охлажденным водородсодержащим газом.

Предлагаемый способ и работа устройства в различных стационарных режимах иллюстрируются следующими примерами.

Пример 1.

Пусть в качестве исходного УВГ используется предварительно очищенный от примесей серы метан. Компоненты подачи - подогретый кислород и подогретый увлажненный метан под давлением подают в форсуночную головку реактора парциального окисления.

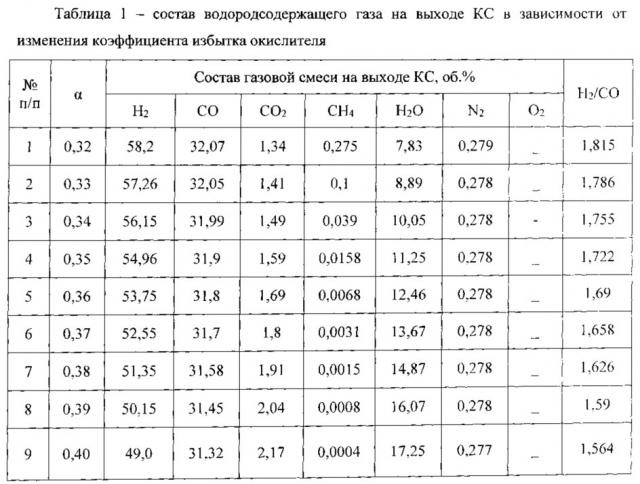

В данном эксперименте варьируется коэффициент избытка окислителя метано-кислородной смеси; перегретый водяной пар подают в количестве 15 масс. % по отношению к массе поданного метана; парциальное окисление метана проводят при давлении 6,0 МПа в камере горения; начальная температура газовой смеси составляет 350°С. Полученный в результате парциального окисления метана кислородом водородсодержащий газ на выходе КС имеет состав, приведенный в таблице 1.

Пример 2.

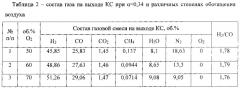

Условия, как в примере 1, но в качестве окислителя используют обогащенный воздух с различной концентрацией кислорода, а парциальное окисление метана проводят при α=0,34. Полученный в результате парциального окисления водородсодержащий газ на выходе КС имеет состав, приведенный в таблице 2.

Пример 3.

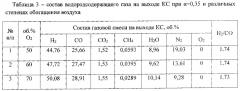

Условия, как в примере 2, но парциальное окисление метана проводят при α=0,35. Полученный в результате парциального окисления водородсодержащий газ на выходе КС имеет состав, приведенный в таблице 3.

Пример 4.

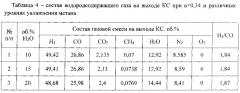

Условия, как в примере 1. Парциальное окисление проводят при α=0,34 и различных уровнях увлажнения метана, в качестве окислителя используют обогащенный воздух с содержанием 70 об. % кислорода. Полученный в результате парциального окисления водородсодержащий газ на выходе КС имеет состав, приведенный в таблице 4.

Пример 5.

Условия, как в примере 1. Парциальное окисление проводят при α=0,34 с содержанием 15 масс. % пара относительно массы метана, в качестве окислителя используют обогащенный воздух с содержанием 70 об. % кислорода. В эксперименте дозируют подачу деминерализованной воды в ИК реактора для снижения температуры водородсодержащего газа перед теплообменником ТO1. Полученный на выходе ИК водородсодержащий газ имеет состав, приведенный в таблице 5.

Пример 6.

Пусть в качестве исходного УВГ используется предварительно очищенный от примесей серы ПНГ. Компоненты подачи - подогретый технический кислород (95 об. % кислорода и 5 об. % азота) и подогретый увлажненный ПНГ.

В данном эксперименте варьируется объемное содержание метана в ПНГ. Парциальное окисление ПНГ проводят при давлении в камере сгорания 6,0 МПа и коэффициенте избытка окислителя α=0,35; ПНГ увлажняют водяным паром в количестве 20 масс. % от массы ПНГ; начальная температура газовой смеси составляет 320°С. Полученный в результате парциального окисления водородсодержащий газ на выходе КС имеет состав, приведенный в таблице 6.

Пример 7.

В качестве углеводородного сырья используется предварительно очищенный от соединений серы природный газ. Состав природного газа: CH4 - 97,57%, С2Н6 - 1%, С3Н8 - 0,37%, С4Н10 - 0,15%, N2 - 0,84%, СO2 - 0,07%.

Парциальное окисление проводят при α=0,34 с содержанием 15 масс. % водяного пара относительно массы природного газа. Давление в КС составляет 6,0 МПа. В качестве окислителя используют обогащенный воздух с содержанием 70 об. % кислорода, подача деминерализованной воды в ИК составляет 11,5 об. %. Соотношение газовых потоков после котла-утилизатора, проходящих через конвертор с катализатором и напрямую в смеситель СМ2, составляет 0,15/0,85. Начальная температура смеси газов с выхода ФГ (ПГС в ФГ) составляет 405°С.

В таблице 7 приведены балансовые соотношения основных газовых потоков в устройстве подготовки водородсодержащего газа для синтеза метанола.

1. Способ получения водородсодержащего газа для производства метанола, включающий подачу в реактор при повышенном давлении углеводородных газов (метана, природного газа, попутного нефтяного газа, сланцевого газа) и окислителя (кислород, обогащенный воздух), подогретых за счет тепла охлаждаемых продуктов парциального окисления до температуры на 50-100°C ниже температуры самовоспламенения их смеси в соотношении, соответствующем коэффициенту избытка окислителя α<1, смешивание и принудительное воспламенение смеси газов, парциальное окисление углеводородных газов кислородом окислителя в проточной камере горения реактора, охлаждение продуктов парциального окисления в теплообменниках и вывод продуктов, отличающийся тем, что: углеводородный газ предварительно смешивают с водяным паром, получаемым за счет использования тепла продуктов парциального окисления, осуществляют раздельную подачу окислителя и увлажненного углеводородного газа в камеру горения через форсуночную головку реактора в турбулентном режиме течения газов, проводят парциальное окисление увлажненного углеводородного газа при температуре ниже 1400°C, начальное охлаждение продуктов парциального окисления проводят потоком воды, подаваемой в проточную испарительную камеру реактора, соединенную соосно с выходом камеры горения, дальнейшее охлаждение продуктов парциального окисления проводят в первом теплообменнике, предназначенном для получения водяного пара для смешивания с углеводородным газом, выход первого теплообменника соединен со входом второго теплообменника, применяемого для подогрева углеводородного газа, выход второго теплообменника соединен с котлом-утилизатором, в котором вырабатывается технологический пар для потребителя, охлажденный после котла-утилизатора водородсодержащий газ подают в блок коррекции, в котором осуществляют частичную паровую каталитическую конверсию монооксида углерода с целью получения оптимального для синтеза метанола мольного соотношения Н2/СО≈2,1-2,4, выход блока коррекции соединяют с третьим теплообменником-холодильником для охлаждения водородсодержащего газа и отделения жидкой фазы в сепараторе, соединенном с выходом третьего теплообменника-холодильника, отходящий после сепаратора сухой водородсодержащий газ подогревают в четвертом теплообменнике паром, вырабатываемым в третьем теплообменнике-холодильнике, и подают на вход блока синтеза метанола.

2. Способ по п. 1, отличающийся тем, что в качестве окислителя используют обогащенный воздух с объемной концентрацией кислорода 50-70%, преимущественно 60%.

3. Способ по п. 1, отличающийся тем, что предварительный подогрев углеводородного газа проводят до температуры 500-550°C.

4. Способ по п. 1, отличающийся тем, что требуемая температура окислителя составляет 170°C.

5. Способ по п. 1, отличающийся тем, что давление подачи компонентов - углеводородного газа, окислителя и деминерализованной воды - составляет 5,0-8,0 МПа, преимущественно 6,5 МПа.

6. Способ по п. 1, отличающийся тем, что массовый расход водяного пара, подаваемого на смешивание с углеводородным сырьем, составляет 10-20%, преимущественно 15% от массового расхода углеводородного газа.

7. Способ по п. 1, отличающийся тем, что температура водяного пара на входе смесителя с углеводородным газом составляет 350-400°C.

8. Способ по п. 1, отличающийся тем, что водородсодержащий газ перед блоком коррекции охлаждают до температуры 350-400°C, а паровую каталитическую конверсию монооксида углерода в блоке коррекции водородсодержащего газа осуществляют с использованием среднетемпературных железо-хромовых или медь-цинк-алюмокальциевых катализаторов.

9. Способ по п. 1, отличающийся тем, что процесс парциального окисления метана, принятого в качестве углеводородного газа, кислородом обогащенного воздуха с объемной концентрацией кислорода 70% проводят при коэффициенте избытка окислителя α=0,34.

10. Устройство для осуществления способа получения водородсодержащего газа для производства метанола, включающее:

- блок подачи предварительно очищенного от соединений серы углеводородного газа, состоящий из компрессора, расходомера-регулятора массового расхода углеводородного газа, теплообменника для подогрева углеводородного газа, первого смесителя для смешивания подогретого углеводородного газа и водяного пара;

- блок подачи окислителя, состоящий из системы разделения воздуха, компрессора, расходомера-регулятора массового расхода окислителя;

- охлаждаемый реактор парциального окисления, состоящий из: форсуночной головки, соединенной с трубопроводами подачи окислителя и увлажненного углеводородного газа, обеспечивающей подачу подогретых газов в камеру горения и перемешивание газовой смеси в камере горения в турбулентном режиме течения; запального устройства для принудительного воспламенения газовой смеси в камере горения; камеры горения - проточной камеры парциального окисления углеводородного сырья кислородом окислителя: проточной испарительной камеры, соединенной соосно с камерой горения, в которую впрыскивается поток деминерализованной воды для предварительного охлаждения продуктов парциального окисления;

- блок подачи деминерализованной воды, включающий насос, массовый расходомер-регулятор подачи воды в испарительную камеру и трубопровод с мерной шайбой для подачи воды в первый теплообменник;

- блок подачи оборотной деминерализованной воды для охлаждения реактора парциального окисления и охлаждения водородсодержащего газа в теплообменнике-холодильнике, состоящий из насоса и линий подачи оборотной воды в форсуночную головку, рубашку камеры горения и испарительной камеры, в теплообменник-холодильник;

- блок теплообменников, включающий четыре теплообменника и котел-утилизатор: первый теплообменник, в котором тепло водородсодержащего газа, поступающего с выхода испарительной камеры, используется для нагрева воды,