Стирол-бутадиеновый каучук с высоким содержанием звеньев стирола и винила и узким распределением молекулярного веса и способы его приготовления

Иллюстрации

Показать всеИзобретение относится к способу получения стирол-бутадиенового каучука с высоким содержанием звеньев стирола и винила с узким распределением молекулярного веса. Описан способ полимеризации полимера, включающего мономерные звенья, полученные из мономера стирола и мономера 1,3-бутадиена. Способ включает полимеризацию мономерных звеньев в присутствии н-бутил-лития, 3,7-диметил-3-октилат калия и полярный агент структуры I. Полимер содержит блоковый стирол, с количеством последовательных звеньев стирола более 4, от приблизительно 40 до приблизительно 70 весовых процентов от общего содержания стирола в полимере, винил от 25 до 80 вес.% от общего количества полимеризованного 1,3-диена, стирол от 20 до 75 вес.% от общего веса полимера. Полимер имеет распределение молекулярного веса, равное или меньше 1,5, средневесовой молекулярный вес выше или равный 250000 г/моль. Технический результат – высокий выход полимера с узким распределением молекулярного веса. 4 н. и 9 з.п. ф-лы, 7 пр.

Реферат

Область техники

[0001] Настоящее изобретение относится в общем к стирол-бутадиеновому каучуку на основе раствора (РСБК) с высоким содержанием звеньев стирола и винила, в частности к РСБК с высоким содержанием звеньев стирола и винила с узким распределением молекулярного веса, и к способам его приготовления.

Уровень техники

[0002] РСБК с высоким содержанием звеньев стирола и винила затруднительно производить вследствие кинетики сополимеризации. Обычно, полярные агенты, известные как рандомизаторы, добавляются в полимеризационную систему для достижения неупорядоченного включения стирола.

[0003] Использование определенных рандомизаторов может привести к получению РСБК с высоким содержанием звеньев винила, имеющего низкое содержание блокового стирола (>6 последовательных звеньев стирола) менее 10%. Стирол с длинными блоками может ухудшить гистерезис, как сообщается, например, S. Futamura и G. Day, которые наблюдали ухудшение на приблизительно 18% тангенса дельта при 60°C при повышении содержания блокового стирола от 2 до приблизительно 7% (Kautschuk Gummi Kunststoffe, 1987, 40, No. 1, 39-43) в соединении с сажевым наполнителем. В противоположность этому, включение небольших блоков стирола может привести к повышению абразивной прочности и прочности на разрыв, в частности в кремнеземных соединениях, как сообщалось I. Hattori et al. (143rd Meeting of the Rubber Division of the ACS, Spring 1993, paper 22).

[0004] 3,7-диметил-3-октилат калия описывается в патенте США № 6521712 для приготовления неупорядоченных мягких блоков с низким содержанием звеньев винила в блоковых сополимерах. Также, в патенте США № 6197889 описывается использование 3,7-диметил-3-октилата калия в качестве рандомизатора. В обоих патентах молекулярный вес результирующего полимера очень низкий (диапазон 3000-200000 г/моль).

[0005] В патенте США № 3294768 сообщается об использовании алкоголятов натрия и калия в качестве рандомайзеров для РСБК с низким содержанием звеньев винила. В патенте США № 3787377 описываются трет-амилат и ментолат натрия и калия в контексте непрерывной анионной полимеризации при температуре от 110 до 125°С. В патенте США № 5916962 описывается конъюгированная каучуковая композиция, демонстрирующая широкое распределение молекулярного веса, равное 1,7 и выше, после связывания с четыреххлористым кремнием.

[0006] В некоторых применениях было бы желательным получить РСБК с высоким содержанием звеньев стирола и винила, имеющий определенное содержание стирола в виде блоков из более 4 последовательных звеньев стирола с узким распределением молекулярного веса.

Сущность изобретения

[0007] Объем настоящего изобретения определяется исключительно прилагаемой формулой изобретения и не ограничивается ни в какой степени формулировками в этом описании сущности изобретения.

[0008] В качестве введения, полимер, воплощающий признаки настоящего изобретения, имеет, по меньшей мере, следующие характеристики: (а) содержание блокового стирола, с количеством последовательных звеньев стирола более 4, от приблизительно 40 до приблизительно 70 весовых процентов от общего содержания стирола в полимере: (б) содержание винила от приблизительно 25 до приблизительно 80 весовых процентов от общего количества полимеризованного 1,3-бутадиена; (в) содержание стирола от приблизительно 20 до приблизительно 75 весовых процентов от общего веса полимера; и (г) распределение молекулярного веса D (Mw/Mn), равное или меньше 1,5.

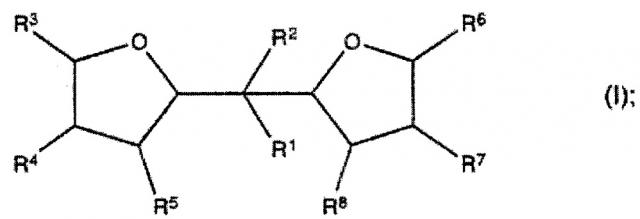

[0009] Способ полимеризации полимера, содержащего мономерные звенья, полученные из мономера стирола и мономера 1,3-бутадиена, который воплощает признаки настоящего изобретения, включает полимеризацию мономерных звеньев в присутствии инициатора, алкоголята калия и полярного агента. Полярный агент включает структуру I:

[0010] где R1 и R2 каждая - независимая алкильная группа; где R3, R4, R5, R6, R7 и R8, каждый независимо выбирается из группы, состоящей из алкильной группы и водорода.

Подробное описание

[0011] Авторы настоящего изобретения открыли, удивительно и неожиданно, РСБК с высоким содержанием звеньев стирола и винила с узким распределением молекулярного веса, включением стирола в блоках с более 4 последовательными звеньями стирола в диапазоне от приблизительно 40 до приблизительно 70% и дополнительными свойствами, описанными ниже.

[0012] Кроме того, авторы настоящего изобретения дополнительно открыли, удивительно и неожиданно, что возможно приготовить описанный выше РСБК с высоким содержанием звеньев стирола и винила, используя инициатор (например, бутил-литий) и рандомайзер (например, дитетрагидрофурилпропан (также известный как 2,2-ди(2-оксоланил)пропан или ДОП) в комбинации с алкоголятом калия, в некоторых вариантах воплощения, при следующих условиях: содержание стирола ≥20% вес.; молярное отношение алкоголят калия/активный инициатор ≥0,05; и температура полимеризации ≤80°C.

[0013] В этом описании и в прилагаемой формуле изобретения должны быть поняты следующие понятия:

[0014] Термин «полимер» в широком смысле относится к материалу, полученному посредством полимеризации мономерных звеньев. Как используется в этом документе, термин «полимер» включает термины «гомополимер» (полимерный материал, полученный из одного типа мономера), «сополимер» (полимерный материал, полученный из двух различных типов мономеров) и «интерполимер» (полимерный материал, полученный из более двух различных типов мономеров).

[0015] Термин «алкильная группа» относится к замещенной или незамещенной прямой, разветвленной или циклической углеводородной цепи, содержащей, предпочтительно, от 1 до 20 атомов углерода. Представленные примеры незамещенных алкильных групп для использования в соответствии с настоящим изобретением, включают, но не ограничиваются этим, метил, этил, пропил, изо-пропил, циклопропил, бутил, изо-бутил, трет-бутил, втор-бутил, циклобутил и т.п.

[0016] Термин «способ» используется по отношению к реакциям полимеризации и включает периодический, полунепрерывный и/или непрерывный способы.

[0017] Термин «периодическая» или «полунепрерывная», используемый по отношению к полимеризации, относится к полимеризации, при которой более чем 60% растворителя загружается в реактор вместе с другими дополнительными ингредиентами полимеризации перед началом загрузки инициатора. Мономер может загружаться полностью перед добавлением инициатора, частично перед добавлением инициатора, частично после добавления инициатора или полностью непрерывно после добавления инициатора в течение определенного периода времени.

[0018] Термин «непрерывная полимеризация» относится к способу полимеризации, при котором растворитель, мономер(ы) и какие-либо дополнительные ингредиенты полимеризации загружаются непрерывно в реактор в заданных объемных отношениях. В некоторых вариантах воплощения, используются два или более реакторов-полимеризаторов, соединенных последовательно. В некоторых вариантах воплощения реагенты загружаются только в один реактор.

[0019] Термин «содержание винила» относится к массовому (или весовому) процентному содержанию бутадиена в 1,2-позиции в цепи полимера и основывается на доле бутадиена (общем количестве полимеризованного бутадиена) в полимере.

[0020] Термин «содержание стирола» относится к массовому (или весовому) процентному содержанию стирола в полимере от общего веса полимера.

[0021] Термин «содержание блокового стирола» относится к весовой доле стирола, включенного в виде жесткой последовательности звеньев стирола, от общего количества полимеризованного стирола в полимере.

[0022] Термин «композиция» относится к смеси материалов, включая материал полимера и, необязательно, продукты реакции и/или продукты разложения, образованные из материала полимера.

[0023] Термин «активный инициатор» (nBL,пм) относится к молярному количеству инициатора (например, органический литий), который участвует в реакции полимеризации и не дезактивируется примесями, содержащимися в реакционной среде. Термин «избыточный инициатор» (nBL.изб.) относится к молярному количеству инициатора, которое загружается для дезактивации примесей в системе.

[0024] Термин «общее количество подачи мономера» относится к общему количеству стирола и бутадиена, в г/мин, загружаемому в реактор непрерывной полимеризации и, обычно, в первый реактор непрерывной полимеризации.

[0025] Термин «общее преобразование мономера» относится к окончательному преобразованию мономера (например, окончательная сумма преобразований стирола и бутадиена), определяемому для последнего реактора-полимеризатора и/или при завершении реакции полимеризации.

[0026] В качестве общего введения, полимер в соответствии с настоящим изобретением имеет, по меньшей мере, следующие характеристики: (а) содержание блокового стирола с количеством последовательных звеньев стирола более 4 от приблизительно 40 до приблизительно 70 весовых процентов от общего содержания стирола в полимере; (б) содержание винила от приблизительно 25 до приблизительно 80 весовых процентов от общего количества полимеризованного 1,3-бутадиена; (в) содержание стирола от приблизительно 20 до приблизительно 75 весовых процентов от общего веса полимера; и (г) распределение молекулярного веса, равное или меньше 1,5.

[0027] В некоторых вариантах воплощения полимер в соответствии с настоящим изобретением имеет содержание блокового стирола, с количеством последовательных звеньев стирола более 6, от приблизительно 5 до приблизительно 30 весовых процентов от общего содержания стирола в полимере.

[0028] В некоторых вариантах воплощения, полимер в соответствии с настоящим изобретением имеет общее содержание стирола от приблизительно 25 до приблизительно 65 весовых процентов и в некоторых вариантах воплощения от приблизительно 50 до 60 весовых процентов.

[0029] В некоторых вариантах воплощения полимер производится периодическим способом и в некоторых вариантах воплощения – непрерывным способом. Однако предпочтительным является периодический способ. Полимер в соответствии с настоящим изобретением имеет распределение молекулярного веса (Mw/Mn) 1,5 или меньше, такое как от приблизительно 1,05 до приблизительно 1,4. В некоторых вариантах воплощения распределение молекулярного веса находится в диапазоне от приблизительно 1,1 до приблизительно 1,4. В некоторых вариантах воплощения, распределение молекулярного веса находится в диапазоне от приблизительно 1,2 до приблизительно 1,35.

[0030] В некоторых вариантах воплощения, полимер в соответствии с настоящим изобретением имеет среднечисловой молекулярный вес выше или равный приблизительно 200000 г/моль. В некоторых вариантах воплощения, среднечисловой молекулярный вес выше или равный приблизительно 400000 г/моль. В некоторых вариантах воплощения среднечисловой молекулярный вес выше или равный приблизительно 550000 г/моль.

[0031] В некоторых вариантах воплощения полимер в соответствии с настоящим изобретением имеет средневесовой молекулярный вес выше или равный приблизительно 250000 г/моль. В некоторых вариантах воплощения средневесовой молекулярный вес выше или равный приблизительно 500000 г/моль. В некоторых вариантах воплощения средневесовой молекулярный вес выше или равный приблизительно 600000 г/моль.

[0032] Все варианты воплощения, описанные выше, должны пониматься как раскрываемые в любой комбинации, включая комбинации предпочтительных вариантов воплощения.

[0033] В качестве дополнительного общего введения способ полимеризации полимера, содержащего мономерные звенья, полученные из мономера стирола и мономера 1,3-бутадиена, в соответствии с настоящим изобретением, включает полимеризацию мономерных звеньев в присутствии инициатора, алкоголята калия и полярного агента, где полярный агент включает структуру I:

[0034] В некоторых вариантах воплощения, R1 и R2 каждый является независимой алкильной группой. В некоторых вариантах воплощения, R1 и R2 каждый является независимой алкильной группой С1–С4. В некоторых вариантах воплощения R1 и R2 каждый является метилом.

[0035] В некоторых вариантах воплощения, R3, R4, R5, R6, R7 и R8 каждый независимо выбирается из группы, состоящей из алкильной группы и водорода. В некоторых вариантах воплощения R3, R4, R5, R6, R7 и R8 каждый независимо выбирается из группы, состоящей из водорода и алкильной группы С1–С4. В некоторых вариантах воплощения R3, R4, R5, R6, R7 и R8 каждый независимо выбирается из группы, состоящей из водорода и метила. В некоторых вариантах воплощения R3, R4, R5, R6, R7 и R8 каждый является водородом.

[0036] В некоторых вариантах воплощения молярное отношение полярного агента к активному инициатору выше чем приблизительно 0,1. В некоторых вариантах воплощения, молярное отношение полярного агента к активному инициатору находится в диапазоне от приблизительно 0,2 до приблизительно 3.

[0037] В некоторых вариантах воплощения содержание стирола в мономерной смеси, добавляемой при полимеризации, выше чем приблизительно 40 весовых процентов от общего веса добавленных мономеров.

[0038] В некоторых вариантах воплощения полимеризация в соответствии с настоящим изобретением происходит при температуре ниже чем приблизительно 80°C. В некоторых вариантах воплощения полимеризация в соответствии с настоящим изобретением происходит при температуре от приблизительно 10°C до приблизительно 80°C.

[0039] Инициаторы, использование которых является предпочтительным в соответствии с настоящим изобретением, включают инициаторы, пригодные для анионной полимеризации. В некоторых вариантах воплощения инициатор для использования в соответствии с настоящим изобретением представляет собой органический литий (например, алкил-литий). Репрезентативные алкил-литиевые агенты для использования в соответствии с настоящим изобретением включают, но не ограничиваются этим, н-бутиловый литий, втор-бутиловый литий, трет-бутиловый литий, н-пентиловый литий и т.п., и их комбинации. В некоторых вариантах воплощения инициатор включает н-бутиловый литий.

[0040] В некоторых вариантах воплощения, общее преобразование мономера выше чем приблизительно 96 весовых процентов от общего количества подачи мономера. В некоторых вариантах воплощения общее преобразование мономера выше чем приблизительно 98 весовых процентов. В некоторых вариантах воплощения общее преобразование мономера выше чем приблизительно 99 весовых процентов.

[0041] В некоторых вариантах воплощения полимер в соответствии с настоящим изобретением имеет содержание винила от приблизительно 25 до приблизительно 80 весовых процентов от общего количества полимеризованного 1,3-бутадиена. В некоторых вариантах воплощения, содержание винила составляет от приблизительно 40 до приблизительно 75 весовых процентов.

[0042] В некоторых вариантах воплощения способа в соответствии с настоящим изобретением алкоголят калия содержит калий-3,7-диметил-3-октилат.

[0043] В некоторых вариантах воплощения способа в соответствии с настоящим изобретением молярное отношение полярного агента к алкоголяту калия равно от приблизительно 30:1 до приблизительно 1:5.

[0044] Способ в соответствии с настоящим изобретением предоставляет возможность приготовления полимера, как это описывается в данном документе.

[0045] Предпочтительно, чтобы полимеризация в соответствии с настоящим изобретением происходила в растворителях, предпочтительно в углеводородных растворителях. В некоторых вариантах воплощения полимеризационный растворитель включает алкан. В некоторых вариантах воплощения полимеризационный растворитель включает циклогексан. В некоторых вариантах воплощения полимеризационный растворитель включает смесь циклогексана с одним или более дополнительными алканами.

[0046] В качестве дополнительного общего введения полимер в соответствии с настоящим изобретением образуется посредством способа типа, описанного в этом документе.

[0047] В некоторых вариантах воплощения «живой» полимер в соответствии с настоящим изобретением может химически модифицироваться посредством модифицирования конечных групп цепи и/или реакций связывания. Соответствующие модификаторы конечных групп цепи и/или связывающие агенты могут быть выбраны в соответствии с конечным применением и наполнителем. Репрезентативные связывающие агенты включают, но не ограничиваются этим, четыреххлористое олово, четыреххлористый кремний, дивинилбензол, алкоксисиланы и т.п., и их комбинации.

[0048] Представленные модифицирующие агенты включают, но не ограничиваются этим, амины, амиды, тиогликоли, кремниевые алкоксиды, силан-сульфидные модификаторы, сульфенилгалогениды, как описано в Европейском патентном документе № EP1016674, бензофенон, изоцианат, гидроксильные меркаптаны, как описано в Европейском патентном документе № EP0464478, акриламидные соединения, как описано в Европейском патентном документе № EP0334042, и т.п., и их комбинации. Дополнительные модификаторы включают, но не ограничиваются этим, аминные, амидные, имидные и нитриловые модификаторы, как описано в Европейских патентных документах №№ EP548799, EP510410, EP451604 и EP180141, и патенте США № 4412041. В некоторых вариантах воплощения силаны, включающие, но не ограничивающиеся этим, эпоксисодержащие силаны, используются для модифицирования конечных групп цепей полимера для использования в кремнекислотных наполнителях, как описано, например, в Европейском патентном документе №№ EP-A-299074, EP-A-102045, EP0447066 и EP0692493. Дополнительные характерные модификаторы и/или ссылки на патенты, относящиеся к ним, представлены в Международном патентном документе № WO 2009/134665.

[0049] В качестве дополнительного общего введения композиция, воплощающая признаки настоящего изобретения, включает полимер типа, описанного в данном документе. В некоторых вариантах воплощения композиция в соответствии с настоящим изобретением включает добавки, такие как масло. В некоторых вариантах воплощения композиция в соответствии с настоящим изобретением дополнительно включает масло в количестве от приблизительно 5 до приблизительно 40 весовых процентов от веса полимера. В некоторых вариантах воплощения композиция в соответствии с настоящим изобретением не включает масло.

[0050] В некоторых вариантах воплощения композиция в соответствии с настоящим изобретением включает полимер типа, описанного в данном документе, и, по меньшей мере, одну добавку. В некоторых вариантах воплощения полимер комбинируется и/или вступает в реакцию с одним или более наполнителями, вулканизирующим агентом, и/или, что необязательно, с одной или более дополнительными добавками, включающими, но не ограничиваясь этим, ускорители, связывающие агенты, немодифицированные несшитые эластомерные полимеры (т.е. традиционные несшитые эластомерные полимеры, которые не вступали в реакцию с модификатором, но были приготовлены и завершены), и т.п., и их комбинации.

[0051] В некоторых вариантах воплощения, композиция в соответствии с настоящим изобретением включает один или более наполнителей, служащих в качестве усиливающих агентов. Представленные примеры пригодных наполнителей включают, но не ограничиваются этим, сажу, кремнезем, углерод-кремнеземный двухфазный наполнитель, глину, карбонат кальция, карбонат магния, и т.п., и их комбинации. В некоторых вариантах воплощения используется комбинация сажи и кремнезема, углерод-кремнеземных двухфазных наполнителей, или комбинация углерод-кремнеземного двухфазного наполнителя и сажи и/или кремнезема.

[0052] В некоторых вариантах воплощения, сажа производится топочным способом и имеет удельную площадь поверхности поглощения азота от приблизительно 50 до приблизительно 200 м2/г и поглощения масла DBP от приблизительно 80 до приблизительно 200 мл/100 г (например, сажа класса FEF, HAF, ISAF или SAF). В некоторых вариантах воплощения используется сажа «типа высокой агломерации». В некоторых вариантах воплощения сажа или кремнезем добавляется в количестве от приблизительно 2 до приблизительно 100 частей по весу к 100 частям по весу общего полимера. В некоторых вариантах воплощения, сажа или кремнезем добавляются в количестве от приблизительно 5 до приблизительно 100 частей по весу. В некоторых вариантах воплощения, сажа или кремнезем добавляются в количестве от приблизительно 10 до приблизительно 100 частей по весу. В некоторых вариантах воплощения сажа или кремнезем добавляются в количестве от приблизительно 10 до приблизительно 95 частей по весу.

[0053] Окончательно, в качестве дополнительного общего введения, продукт, воплощающий признаки настоящего изобретения, включает, по меньшей мере, один компонент, образованный из такой композиции. В некоторых вариантах воплощения, продуктом является шина. В некоторых вариантах воплощения, продуктом является компонент обуви.

[0054] Следующие примеры и типичные процедуры иллюстрируют признаки в соответствии с настоящим изобретением и предоставляются исключительно в качестве иллюстрации. Они не предназначены для ограничения объема прилагаемой формулы изобретения или ее эквивалентов.

ПРИМЕРЫ

[0055] Преобразование мономера было определено посредством измерения концентрации твердых частиц в растворе полимера в конце полимеризации. Максимальное содержание твердых веществ получается при 100% вес. преобразовании загруженного бутадиена (mBd) и стирола (mSt) для конечного полимера посредством TSC max=(mBd+mSt)/(mBd+mSt+m полярный агент+mBL+m циклогексан)*100%. Образец раствора полимера от приблизительно 1 г до приблизительно 10 г, в зависимости от ожидаемого преобразования мономера, был взят из реактора непосредственно в 200 мл колбу Эрленмейера, содержащую этанол (50 мл). Вес заполненной колбы Эрленмейера был определен перед отбором образца («А») и после отбора образца («Б»). Осажденный полимер был извлечен из этанола посредством фильтрации на взвешенном бумажном фильтре (микростекловолоконная бумага, диаметр 90 мм, MUNKTELL, вес «В»), высушенном при 140°C, используя анализатор влаги HR73 (Mettler-Toledo), до достижения постоянной массы. Был использован критерий 5. Окончательно, был осуществлен второй период сушки, используя критерии отключения 4 для получения окончательной массы «Г» сухого образца на бумажном фильтре. Содержание полимера в образце было вычислено как TSC=(Г-В)/(Б-A)*100%. Окончательное преобразование мономера было вычислено как TSC/TSC max*100%.

[0056] Молекулярный вес и распределение молекулярного веса полимера были измерены, используя эксклюзионную хроматографию (ЭХ), используя эталоны полистирола. Каждый образец полимера (9-11 мг) был растворен в тетрагидрофуране (10 мл) для получения раствора. Раствор был отфильтрован, используя 0,45 мкм фильтр. Образец 100 мкл был помещен в колонку гель-проникающей хроматографии (ГПХ) (система Hewlett Packard 1100 с 3 колонками PLgel 10 мкм MIXED-B при температуре 40°C). Определение показателя преломления использовалось для анализа молекулярного веса. Молекулярный вес был рассчитан для полистирола на основании калибровки эталонов полистирола EasiCal PS1 (Easy A и B) из Лабораторий полимеров. Значения среднечислового молекулярного веса (Mn) и средневесового молекулярного веса (Mw) приводятся на основании эталонов полистирола. Распределение молекулярного веса выражается как дисперсность D=Mw/Mn.

[0057] Содержание винила и общего стирола было измерено, используя 1H-ЯМР, в соответствии с ISO 21561-2005, используя ЯМР-спектрометр BRUKER Avance (400 МГц), и 5 мм двойной зонд. CDCI3/TMS был использован в качестве растворителя при весовом отношении 0,05%: 99,95%. Содержание блокового стирола, содержащего более 6 последовательных стироловых звеньев, было определено в соответствии со способом, представленным Y. Tanaka et al. в Rubber Chemistry and Technology, 1981, 54, No. 4, 685-691, используя относительную интенсивность сигналов орто Ph-протона, резонирующих выше 6,7 промилле. Содержание блокового стирола, содержащего 4 и более последовательных звеньев стирола, было определено в соответствии со способом, описанным в патенте Германии № DE69712962 c использованием относительной интенсивности сигналов орто Ph-протона, резонирующих в диапазоне от 6,94 до 6 промилле. Содержание блокового стирола, имеющего от 4 до 6 последовательных звеньев, было вычислено из разности между обоими содержаниями блокового стирола, описанными выше.

[0058] СРАВНИТЕЛЬНЫЙ ПРИМЕР 1: (Использование К-3,7-диметил-3-октилата (KDMO или К далее) (50% в гексане))

[0059] 5376,55 г высушенного циклогексана было загружено в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 326,17 г 1,3-Бутадиена, 403,73 г стирола и 0,083 ммоль К-3,7-диметил-3-октилата (50% в гептане) были помещены в реактор (отношение К/активный бутил-литий моль/моль = 0,076). Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки была начата полимеризация добавлением общего количества 1,466 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты 19 секунд. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Реакция была остановлена через 200 минут добавлением метанола в качестве завершающего агента. Irganox 1520 был введен в качестве антиоксиданта.

[0060] Проба была отобрана посредством пробоотборной трубки с краном и иглой для определения содержания твердых веществ. Измеренное преобразование равно 99,57%.

[0061] Результирующий полимер анализировался с использованием ГПХ: Mn=533636, Mw=674699, D=1,264. Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,2%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 12,3%, блоковый стирол, содержащий более 4 звеньев стирола = 82%; и блоковый стирол, содержащий более 6 звеньев = 39%.

[0062] СРАВНИТЕЛЬНЫЙ ПРИМЕР 2: (Использование К-3,7-диметил-3-октилата (50% в гексане))

[0063] 5309,09 г высушенного циклогексана было загружено в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 325,38 г 1,3-Бутадиена, 398,27 г стирола, и 0,5011 ммоль К-3,7-диметил-3-октилата (50% в гептане) были помещены в реактор (отношение К/активный бутил-литий моль/моль = 0,38).

[0064] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением общего количества 1,236 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты 50 секунд. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Реакция была остановлена через 144 минуты добавлением метанола в качестве завершающего агента. Irganox 1520 был введен в качестве антиоксиданта.

[0065] Проба была отобрана посредством пробоотборной трубки с краном и иглой для определения содержания твердых веществ. Измеренное преобразование равно 99,18%.

[0066] Результирующий полимер анализировался с использованием ГПХ: Mn=510436, Mw=830705, D=1,627. Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 50,3%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 24,3%, блоковый стирол, содержащий более 4 звеньев стирола = 64%; и блоковый стирол, содержащий более 6 звеньев стирола=20%.

[0067] ПРИМЕР 1 (Использование К-3,7-диметил-3-октилата (50% в гексане)/ДОП)

[0068] 5302,55 г высушенного циклогексана было загружено в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 324,98 г 1,3-Бутадиена, 400,62 г стирола, 0,5051 ммоль К-3,7-диметил-3-октилата (50% в гептане) и 0,4807 ммоль ДОП были помещены в реактор (отношение К/активный бутил-литий моль/моль = 0,359, отношение ДОП/активный бутил-литий = 0,341). Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением общего количества 1,4086 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты 33 секунд. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Реакция была остановлена через 200 минут добавлением метанола в качестве завершающего агента. Irganox 1520 был введен в качестве антиоксиданта. Проба была отобрана посредством пробоотборной трубки с краном и иглой для определения содержания твердых веществ. Измеренное преобразование равно 99,11%. Результирующий полимер анализировался с использованием ГПХ: Mn=502096, Mw=742517, D=1,479. Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,5%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 40%, блоковый стирол, содержащий более 4 звеньев стирола = 70%; и блоковый стирол, содержащий более 6 звеньев стирола = 24%.

[0069] ПРИМЕР 2 (Использование К-3,7-диметил-3-октилата (50% в гексане)/ДОП)

[0070] 5309,09 г высушенного циклогексана было загружено в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 325,38 г 1,3-Бутадиена, 398,27 г стирола, 0,1265 ммоль К-3,7-диметил-3-октилата (50% в гептане) и 0,4807 ммоль ДОП были помещены в реактор (отношение К/активный бутил-литий моль/моль = 0,1, отношение ДОП/активный бутил-литий моль/моль = 0,398). Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением общего количества 1,2366 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты 50 секунд. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Реакция была остановлена через 120 минут добавлением метанола в качестве завершающего агента. Irganox 1520 был введен в качестве антиоксиданта. Проба была отобрана посредством пробоотборной трубки с краном и иглой для определения содержания твердых веществ. Измеренное преобразование равно 99,18%. Результирующий полимер анализировался с использованием ГПХ: Mn=606718, Mw=810367, D=1,336. Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол=54,4%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 37,6%, блоковый стирол, содержащий более 4 звеньев стирола = 70%; и блоковый стирол, содержащий более 6 звеньев стирола = 24%.

[0071] ПРИМЕР 3 (Использование К-3,7-диметил-3-октилата (50% в гексане)/ДОП)

[0072] 5241,71 г высушенного циклогексана было загружено в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 321,48 г 1,3-Бутадиена, 398,25 г стирола, 0,1198 ммоль К-3,7-диметил-3-октилата (50% в гептане) и 1,1846 ммоль ДОП были помещены в реактор (отношение К/активный бутил-литий моль/моль = 0,087, отношение ДОП/активный бутил-литий моль/моль = 0,894). Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением общего количества 1,3816 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты 50 секунд. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Реакция была остановлена через 120 минут добавлением метанола в качестве завершающего агента. Irganox 1520 был введен в качестве антиоксиданта. Проба была отобрана посредством пробоотборной трубки с краном и иглой для определения содержания твердых веществ. Измеренное преобразование равно 99,58%. Результирующий полимер анализировался с использованием ГПХ: Mn=557928, Mw=722762, D=1,246. Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол=54,5%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 52%, блоковый стирол, содержащий более 4 звеньев стирола = 66%; и блоковый стирол, содержащий более 6 звеньев стирола = 20%.

[0073] ПРИМЕР 4 (Использование К-3,7-диметил-3-октилата (50% в гексане)/ДОП)

[0074] 5344,73 г высушенного циклогексана было загружено в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 327,57 г 1,3-Бутадиена, 401,18 г стирола, 0,1222 ммоль К-3,7-диметил-3-октилата (50% в гептане) и 3,531 ммоль ДОП были помещены в реактор (отношение К/активный бутил-литий моль/моль = 0,102, отношение ДОП/активный бутил-литий моль/моль = 2,948). Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением общего количества 1,1978 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты 46 секунд. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Реакция была остановлена через 200 минут добавлением метанола в качестве завершающего агента. Irganox 1520 был введен в качестве антиоксиданта. Проба была отобрана посредством пробоотборной трубки с краном и иглой для определения содержания твердых веществ. Измеренное преобразование равно 99,13%. Результирующий полимер анализировался с использованием ГПХ: Mn=659095, Mw=859095, D=1,274. Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,1%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 63,9%, блоковый стирол, содержащий более 4 звеньев стирола = 66%; и блоковый стирол, содержащий более 6 звеньев стирола = 19%.

[0075] ПРИМЕР 5 (Использование К-3,7-диметил-3-октилата (50% в гексане)/ДОП)

[0076] 5417 г высушенного циклогексана было загружено в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 302,28 г 1,3-Бутадиена, 371 г стирола, 0,112 ммоль К-3,7-диметил-3-октилата (50% в гептане) и 1,14 ммоль ДОП были помещены в реактор (отношение К/активный бутил-литий моль/моль = 0,105, отношение ДОП/активный бутил-литий моль/моль = 1,067). Смесь была нагрета до 70°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением общего количества 1,07 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 30 секунд. Затем началась полимеризация. Температура в реакторе во время реакции поддерживалась на постоянном уровне 70°C. Реакция была остановлена через 120 минут добавлением метанола в качестве завершающего агента. Irganox 1520 был введен в качестве антиоксиданта. Проба была отобрана посредством пробоотборной трубки с краном и иглой для определения содержания твердых веществ. Измеренное преобразование равно 98,88%. Результирующий полимер анализировался с использованием ГПХ: Mn=673082, Mw=880826, D=1,308. Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,6%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 42,6%, блоковый стирол, содержащий более 4 звеньев стирола = 53%; и блоковый стирол, содержащий более 6 звеньев стирола = 10%.

[0077] ПРИМЕР 6 (Использование К-3,7-диметил-3-октилата (50% в гексане)/ДОП)

[0078] 5387 г высушенного циклогексана было загружено в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 400,52 г 1,3-Бутадиена, 268 г стирола, 0,111 ммоль К-3,7-диметил-3-октилата (50% в гептане) и 1,117 ммоль ДОП были помещены в реактор (отношение К/активный бутил-литий моль/моль = 0,089, отношение ДОП/активный бутил-литий моль/моль = 0,889). Смесь была нагрета до 70°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением общего количества 1,26 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 30 секунд. Затем началась полимеризация. Температура в реакторе во время реакции поддерживалась на постоянном уровне 70°C. Реакция была остановлена через 90 минут добавлением метанола в качестве завершающего агента. Irganox 1520 был введен в качестве антиоксиданта. Проба была отобрана посредством пробоотборной трубки с краном и иглой для определения содержания твердых веществ. Измеренное преобразование равно 99,95%. Результирующи