Добавка для повышения сплошности для процессов полимеризации олефинов

Иллюстрации

Показать всеИзобретение относится к способу непрерывной газофазной полимеризации. Способ включает полимеризацию олефина с получением полимера на основе олефина в реакторе полимеризации и введение светостабилизатора на основе затрудненного амина в реактор полимеризации. Реактор полимеризации включает зону уноса и систему подачи катализатора для подачи каталитической системы. Способ также включает отслеживание уровня электростатической активности в зоне уноса и регулирование количества светостабилизатора на основе затрудненного амина, вводимого в реактор полимеризации на основе уровня электростатической активности в зоне уноса. Технический результат – регулирование уровня статического заряда в реакторе, предотвращения, снижения образования пластин или их растворения, снижение образование пластин или их растворения, предотвращение образования потеков полимера и нарушения сплошности, приводящих к избыточным уровням статического заряда. 3 н. и 15 з.п. ф-лы, 1 ил., 5 табл., 14 пр.

Реферат

Предпосылки создания изобретения

Металлоценовые катализаторы позволяют производить полиолефины с уникальными свойствами, например узкими распределениями молекулярной массы и узкими химическими составами. Эти свойства, в свою очередь, приводят к улучшенным структурным характеристикам продуктов, полученных из полимеров, например, к большей ударной прочности и прозрачности в виде пленок. Хотя металлоценовые катализаторы обеспечивают получение полимеров с улучшенными характеристиками, у них имеются недостатки, проявляющиеся при их применении в традиционных системах полимеризации. Например, если металлоценовые катализаторы применяют в реакторах с псевдоожиженным слоем, недостатки включают образование пластин и связанные с ним явления образования потеков полимера.

Разработаны различные способы регулирования образования пластин. Такие способы обычно включают отслеживание статического заряда вблизи от стенок реактора в областях, в которых, как известно, может развиваться образование пластин, и введение агента, регулирующего статический заряд, в реактор, когда уровень статического заряда выходит за пределы предварительно заданного интервала. Если статический заряд отрицательный, применяют добавку, генерирующую положительный заряд, а если статический заряд положительный, применят добавку, генерирующую отрицательный заряд. Недостатки таких способов отслеживания включат неэффективность в случае применения металлоценовых катализаторов.

Дополнительные недостатки металлоценовых катализаторов, когда их применяют в полимеризационных системах, включают проблемы с нарушением сплошности реакционной среды. Разработаны методики преодоления таких недостатков, например, покрытие оборудования для полимеризации, регулирование скорости полимеризации, конкретно на стадии запуска реактора, и изменение конструкции реактора, а также введение в реактор различных агентов. Такие методики также имеют различные недостатки, например неэффективность.

Разработаны добавки для повышения сплошности, позволяющие преодолеть такие недостатки. Однако обычные добавки для повышения сплошности также имеют недостатки. Эти недостатки могут включать сниженную производительность катализатора.

Следовательно, существует потребность в усовершенствованных способах улучшения способов полимеризации. Существует также потребность в улучшении катализатора и эффективности реактора.

Краткое изложение сущности изобретения

В настоящем описании описан способ полимеризации, который может включать полимеризацию олефина с получением полимера на основе олефина в реакторе полимеризации; и введение светостабилизатора на основе затрудненного амина в реактор полимеризации.

Кроме того, в настоящем описании описан способ сополимеризации этилена с альфа-олефином в газофазном реакторе. Например, способ сополимеризации этилена и альфа-олефина может включать применение металлоценового катализатора, активатора и носителя, и включать следующие стадии: соединение реагентов, включающих этилен и мономер, выбранный из группы, включающей 1-бутен, 1-гексен, 4-метилпент-1-ен, 1-октен и любую комбинацию перечисленного, в присутствии металлоценового катализатора, активатора и носителя; отслеживание статического заряда в газофазном реакторе посредством датчика, выбранного из группы, включающей датчик статического заряда в линии рециркуляции, датчик статического заряда в верхней части слоя, датчик статического заряда в кольцеобразном диске, датчик статического заряда в распределительной пластине, и любую комбинацию перечисленного; поддержание статического заряда на желаемом уровне путем применения светостабилизаторов на основе затрудненного амина, причем светостабилизатор на основе затрудненного амина присутствует в газофазном реакторе в количестве в интервале от примерно 0,01 до примерно 500 мас.част./млн, в расчете на массу полимера, производимого в процессе.

Кроме того, описана каталитическая система, которая может включать катализатор полимеризации и светостабилизатор на основе затрудненного амина.

Краткое описание чертежей

Для подробного описания предпочтительных вариантов изобретения сейчас будет сделана ссылка на сопроводительные чертежи, на которых проиллюстрировано действие статической и оболочечной термопары.

Подробное описание сущности изобретения

До того как настоящие соединения, компоненты, композиции и/или способы будут описаны и изложены, следует понять, что, если не указано иное, настоящее изобретение не ограничено конкретными соединениями, компонентами, композициями, реагентами, реакционными условиями, лигандами, металлоценовыми структурами или подобными понятиями, поскольку все это может меняться, если не указано иное. Также следует понять, что используемая в настоящем описании терминология предназначена только для описания конкретных предпочтительных вариантов и не направлена на ограничение сферы действия настоящего изобретения.

Следует также отметить, что в настоящем описании и приложенной формуле изобретения формы единственного числа включают формы множественного числа, если не указано иное.

Изложенные в настоящем описании предпочтительные варианты относятся в целом к применению светостабилизаторов на основе затрудненных аминов, например, предназначенных для получения полимеров на основе этилена и пропилена. Более конкретно, предпочтительные варианты, изложенные в настоящем описании, относятся к применению светостабилизаторов на основе затрудненных аминов для регулирования уровня статического заряда и/или снижения адгезии частиц катализатора и смолы в реакции полимеризации в процессе получения полимеров на основе этилена или пропилена. Такие добавки могут подходить, например, в тех случаях, когда полимеризация проходит с участием металлоценовых катализаторов. Светостабилизаторы на основе затрудненных аминов и/или смеси светостабилизаторов на основе затрудненных аминов с дистеаратом алюминия можно добавлять в реактор полимеризации с целью регулирования уровня статического заряда в реакторе, предотвращения, снижения образования пластин или их растворения, предотвращения образования потеков полимера и других явлений нарушения сплошности, приводящих к избыточным уровням статического заряда.

Добавки для повышения сплошности на основе светостабилизаторов на основе затрудненных аминов

Добавка для повышения сплошности включает светостабилизатор на основе затрудненного амина (т.е. ССЗА). Светостабилизатор на основе затрудненного амина может включать затрудненный амин. В настоящем описании выражение «затрудненный амин» означает химическое соединение, включающее аминовую функциональную группу, имеющую окружение из нескольких лигандов, затрудняющее переходы между стерическими изомерами. Светостабилизаторы на основе затрудненного амина включают производные 2,2,6,6-тетраметилпиперидина.

Светостабилизаторы на основе затрудненного амина включают соединения с любой молекулярной массой, подходящие для применения с металлоценовыми катализаторами. В одном из предпочтительных вариантов светостабилизатор на основе затрудненного амина имеет молекулярную массу от примерно 100 до примерно 10000 г/моль, или от примерно 2000 до примерно 3100 г/моль. Не желая ограничиваться конкретной теорией, светостабилизаторы на основе затрудненных аминов, имеющие слишком низкую молекулярную массу, могут снижать активность металлоценовых катализаторов ниже эффективного уровня. Кроме того, не желая ограничиваться конкретной теорией, светостабилизаторы на основе затрудненных аминов, имеющие слишком высокую молекулярную массу, могут не иметь эффективного распределения.

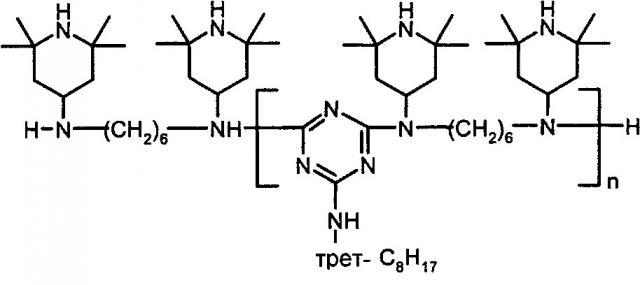

В предпочтительных вариантах светостабилизатор на основе затрудненного амина включает поли[[6-[(1,1,3,3-тетраметилбутил)амино]-1,3,5-триазин-2,4-диил][2,2,6,6-тетраметил-4-пиперидинил)имино]-1,6-гександиил[2,2,6,6-тетраметил-4-пиперидинил)имин]]); поли[[6-[(1,1,3,3-тетраметилбутил)амино]-s-триазин-2,4-диил]-[(2,2,6,6-тетраметил-4-пиперидил)имино]-гексаметилен-[(2,2,6,6-тетраметил-4-пиперидил)имин]]; 1,3,5-триазин-2,4,6-триамин; NʹNʹʹʹ-(этандиилбис-(4,6-бис-(бутил(1,2,2,6,6-пентаметил-4-пиперидинил-амино)-1,3,5-триазин-2-ил)-иминопропандиил)-Nʹ,Nʹʹ-дибутил-Nʹ,Nʹʹ-бис-(1,2,2,6,6-пентаметил-4-пиперидинил); поли-метилпропил-3-окси-4-(2,2,6,6-тетраметил-пиперидинил-силоксан; октадецен-(N-(2,2,6,6-тетраметилпиперидинил-4-N-диамид малеинового имида щавелевой кислоты) сополимер; поли-(6-морфолин-s-триазин-2,4-диил)-2,2,6,6-тетраметил-4-пиперидинил)-гекса-метилен-2,2,6,6-тетраметил-4-пиперидинил)-имин; 1,6-Гександиамин, N,Nʹ-бис(2,2,6,6-тетраметил-4-пиперидинил)-полимер с 2,3,6-трихлор-1,3,5-триазином, продукт реакции N-бутил-1-бутиламина и N-бутил-2,2,6,6-тетраметил-4-пиперидинамина; или любые комбинации перечисленного. В одном из предпочтительных вариантов светостабилизатор на основе затрудненного амина включает поли[[6-[(1,1,3,3-тетраметилбутил)амино]-1,3,5-триазин-2,4-диил][2,2,6,6-тетраметил-4-пиперидинил)имино]-1,6-гександиил[2,2,6,6-тетраметил-4-пиперидинил)имин]]); поли[[6-[(1,1,3,3-тетраметилбутил)амино]-s-триазин-2,4-диил]-[(2,2,6,6-тетраметил-4-пиперидил)имино]-гексаметилен-[(2,2,6,6-тетраметил-4-пиперидил)имин]]; 1,6-Гександиамин, N,Nʹ-бис(2,2,6,6-тетраметил-4-пиперидинил)-полимеризованный с 2,3,6-трихлоро-1,3,5-триазином, продукт реакции N-бутил-1-бутиламина и N-бутил-2,2,6,6-тетраметил-4-пиперидинамина; или любую комбинацию перечисленного. В предпочтительных вариантах светостабилизатор на основе затрудненного амина включает поли[[6-[(1,1,3,3-тетраметилбутил)амино]-1,3,5-триазин-2,4-диил] [2,2,6,6-тетраметил-4-пиперидинил)имино]-1,6-гександиил[2,2,6,6-тетраметил-4-пиперидинил)имин]]).

В предпочтительном варианте светостабилизатор на основе затрудненного амина включает следующую формулу:

в которой n обозначает молекулярную массу. В некоторых предпочтительных вариантах ΝΗ-трет-C8Η17 в формуле замещен N-R, причем R включает алкилароматический фрагмент. Без ограничений, коммерческие примеры светостабилизатора на основе затрудненного амина включают BLS® (он является зарегистрированной торговой маркой фирмы Mayzo, Inc.), CHIMASSORB® 944 и 2020 (который является зарегистрированной торговой маркой фирмы Ciba Corporation).

Кроме зарядовых характеристик светостабилизатор на основе затрудненного амина обладает способностью прилипать к различным поверхностям, например металлам. Так, при добавлении в реактор полимеризации светостабилизатор на основе затрудненного амина может образовывать покрытие в виде тонкой пленки на стенках реактора и других его частях, например на поверхности питающих линий, линий рециркуляции и других подверженных воздействию поверхностях реактора. Такие покрытия могут предотвращать образование пластин полимера на таких поверхностях, и в некоторых предпочтительных вариантах могут способствовать растворению предварительно образовавшихся пластин.

Светостабилизатор на основе затрудненного амина может также обладать способностью реагировать с различными оксигенатами. Так, светостабилизатор на основе затрудненного амина может дополнительно действовать в качестве ловушки для соединений, которые могут вызвать отравление активных центров катализатора. Так, не желая ограничиваться конкретной теорией, в противоположность традиционным агентам регулирования статического заряда, содержащим гидроксильные группы, которые могут отравлять катализатор, светостабилизатор на основе затрудненного амина может, например, улучшать каталитическую активность путем улавливания каталитических ядов, в дополнение к регулированию статического заряда и обеспечению покрытия на поверхностях реактора.

Светостабилизатор на основе затрудненного амина можно подавать в реакторы полимеризации в виде раствора или в виде суспензии, таким образом обеспечивается эффективная транспортировочная среда. В одном из предпочтительных вариантов светостабилизатор на основе затрудненного амина можно подавать в реакторы полимеризации в виде раствора. Например, светостабилизатор на основе затрудненного амина можно сначала смешать или объединить с жидкостью. В предпочтительных вариантах жидкость представляет собой минеральное масло, которое образует суспензию, которую можно подавать в реактор полимеризации. В других предпочтительных вариантах светостабилизатор на основе затрудненного амина можно смешивать или соединять с алифатическим или ароматическим углеводородным растворителем (т.е. жидкостью) до подачи в реактор. В предпочтительных вариантах светостабилизатор на основе затрудненного амина находится в растворе или в суспензии, которую добавляют в реактор, и раствор или суспензия включает светостабилизатор на основе затрудненного амина и жидкость, выбранную из группы, включающей минеральное масло, ароматический углеводород, алифатический углеводород и любую комбинацию перечисленного. Светостабилизатор на основе затрудненного амина можно также добавлять в реактор в чистом виде, без какого-либо дополнительного подмешанного компонента. В некоторых предпочтительных вариантах светостабилизатор на основе затрудненного амина можно смешивать с дистеаратом алюминия и минеральным маслом с получением суспензии до подачи в реактор.

В некоторых предпочтительных вариантах светостабилизатор на основе затрудненного амина можно соединять/смешивать с катализатором полимеризации до подачи обоих в реактор полимеризации. В других предпочтительных вариантах катализатор полимеризации и светостабилизатор на основе затрудненного амина можно подавать в реактор полимеризации по отдельности. В одном из предпочтительных вариантов соединенный поток катализатора полимеризации и светостабилизатора на основе затрудненного амина можно подавать в реактор в комбинации с отдельным добавлением в реактор светостабилизатора на основе затрудненного амина. Если подачу в реактор осуществляют в виде комбинированного потока, такие комбинации или смеси катализатора со светостабилизатором на основе затрудненного амина можно получать в сосуде для сырья или смешивать в линиях подачи во время их транспортировки в реактор.

Количество светостабилизатора на основе затрудненного амина, добавляемого в реакторную систему, может зависеть от применяемой каталитической системы, а также от условий предварительного кондиционирования реактора (например, от предварительно нанесенных покрытий для регулирования накопления статического заряда) и других факторов, известных лицам, квалифицированным в данной области техники. В некоторых предпочтительных вариантах светостабилизатор на основе затрудненного амина можно добавлять в реактор в количестве, составляющем от примерно 0,01 до примерно 500 мас.част./млн (массовых частей на миллион), в расчете на производительность по полимеру (обычно выраженную в фунтах или килограммах в единицу времени). В других предпочтительных вариантах светостабилизатор на основе затрудненного амина можно добавлять в реактор в количествах, составляющих от примерно 0,01 до примерно 500 мас.част./млн, от примерно 0,05 до примерно 100 мас.част./млн, от примерно 1 до примерно 50 мас.част./млн, от примерно 5 до примерно 50 мас.част./млн. В других предпочтительных вариантах светостабилизатор на основе затрудненного амина можно добавлять в реактор в количестве от примерно 0,01 мас.част./млн или более, в расчете на производительность по полимеру. Другие подходящие интервалы для количества светостабилизатора на основе затрудненного амина, в расчете на производительность по полимеру, включают нижние пределы не менее 0,01, 0,02, 0,05, 0,1, 0,5, 1, 2, 3, 4, 5, 10, 12, 15 и верхние пределы не более 500, 400, 300, 200, 150, 100, 75, 50, 40, 30, 25, 20, причем интервалы ограничены любым нижним и верхним пределом, описанным выше. Предпочтительные варианты могут включать смесь стабилизатора на основе затрудненного амина.

Светостабилизатор на основе затрудненного амина может быть соединен/смешан с композицией катализатора полимеризации до подачи в реактор полимеризации. Светостабилизатор на основе затрудненного амина может присутствовать в каталитической композиции/системе в количестве от примерно 0,1 до примерно 25 мас. %. В этом интервале светостабилизатор на основе затрудненного амина может присутствовать в каталитической композиции/системе в количестве не менее примерно 0,5 мас. %, или не менее примерно 1 мас. %, или не менее примерно 2 мас. %, или не менее примерно 3 мас. %, или не менее примерно 4 мас. %, или не менее примерно 5 мас. %, или не менее примерно 6 мас. %, или не менее примерно 7 мас. %, или не менее примерно 8 мас. %, или не менее примерно 9 мас. %, или не менее примерно 10 мас. %, в расчете на общую массу каталитической композиции. Также внутри этого интервала светостабилизатор на основе затрудненного амина может присутствовать в каталитической композиции/системе альтернативно в количестве не более примерно 20 мас. %, или не более примерно 15 мас. %, или не более примерно 10 мас. %, в расчете на общую массу каталитической композиции/системы.

Светостабилизатор на основе затрудненного амина можно применять в качестве или в составе покрытия реактора, которое наносят во время или до проведения реакций полимеризации внутри реактора. Различные способы применения добавок для повышения сплошности в покрытиях реактора или во время получения полимера описаны, например, в WO 2008/108913, WO 2008/108931, WO 2004/029098, патентах US 6335402, 4532311, и в патентной заявке US 2002/026018. Например, в контакт со светостабилизатором на основе затрудненного амина можно ввести, по меньшей мере, один из перечисленных элементов: стенку реактора, соприкасающуюся с пвевдоожиженным слоем, распределительную пластину и линию рециркуляции газа в реакторе полимеризации, с получением на них покрытия. Формирование покрытия до проведения реакций полимеризации в реакторе может приводить к снижению или предотвращению образования пластин в реакторной системе во время проведения последующих полимеризаций. Кроме того, такое покрытие может быть достаточным для того, чтобы позволить проводить реакции полимеризации в отсутствие какой-либо добавленной добавки для повышения сплошности или агентов для регулирования статического заряда без существенного образования пластин внутри реактора. Добавки для повышения сплошности и агенты для регулирования статического заряда можно, конечно, при желании подавать в реактор, содержащий нанесенное покрытие.

В настоящем описании «отсутствие какой-либо добавленной добавки для повышения сплошности или агентов регулирования статического заряда» означает, что никаких добавок для повышения сплошности или агентов регулирования статического заряда (кроме светостабилизаторов на основе затрудненного амина, которые могут действовать как добавки для повышения сплошности или агенты регулирования статического заряда) не было преднамеренно добавлено в реактор, и они, если вообще имеются, присутствуют в реакторе в количестве менее чем примерно 0,02 мас.част./млн, или менее чем примерно 0,01 мас.част./млн, или менее чем примерно 0,005 мас.част./млн, в расчете на производительность по полимеру.

Светостабилизатор на основе затрудненного амина может взаимодействовать с частицами и другими компонентами псевдоожиженного слоя, снижая или нейтрализуя статические заряды, вызванные фрикционным взаимодействием частиц полимера и катализатора, он реагирует или образует комплексы с различными заряженными соединениями, которые могут присутствовать или образовываться в реакторе, а также реагирует или образует комплексы с оксигенатами и другими каталитическими ядами, а кроме того, покрывает стенку реактора или поверхности частиц, что обеспечивает снижение адгезии частиц к стенке реактора.

Добавки для повышения сплошности

Кроме светостабилизатора на основе затрудненного амина, может быть желательным применять одну или более дополнительных добавок для повышения сплошности, помогающих регулировать уровни статического заряда в реакторе. Выражение «добавки для повышения сплошности», как оно применяется в настоящем описании, также включает химические композиции, которые в данной области техники обычно называют «агентами регулирования статического заряда». Благодаря улучшенной работе реакторных систем и катализаторов, которые могут быть результатом применения светостабилизатора на основе затрудненного амина, добавки для повышения сплошности можно применять, например, более низкой концентрации в реакторах полимеризации по сравнению с тем случаем, когда добавки для повышения сплошности применяют отдельно. Таким образом, то влияние, которые добавки для повышения сплошности оказывают на производительность катализатора, может быть не таким значительным, если их применять совместно со светостабилизаторами на основе затрудненного амина.

В настоящем описании под выражением «агент регулирования статического заряда» понимают химическую композицию, которая при введении в реактор с псевдоожиженным слоем может воздействовать на или сдвигать статический заряд (в отрицательную, положительную стороны или до нуля) в псевдоожиженном слое. Конкретный используемый агент регулирования статического заряда можно выбирать в зависимости от природы статического заряда, и выбор такого агента может зависеть от производимого полимера и используемого катализатора. Применение агентов регулирования статического заряда описано в европейском патенте 0229368 и в патенте US 5283278.

Например, если статический заряд отрицательный, можно применять агенты регулирования статического заряда, например соединения, генерирующие положительный заряд. Вещества, генерирующие положительный заряд, могут включать, например, MgO, ZnO, Al2O3 и CuO. Кроме того, для регулирования отрицательного статического заряда можно также применять спирты, кислород и монооксид азота, например, как описано в патентах US 4803251 и 4555370.

В некоторых предпочтительных вариантах, когда в реакторе с псевдоожиженным слоем применяют катализаторы, например металлоценовые катализаторы, можно также применять дополнительные добавки для повышения сплошности, например дистеарат алюминия. Любые применяемые дополнительные добавки для повышения сплошности можно выбрать на основании их способности приобретать статический заряд в псевдоожиженном слое. Подходящие дополнительные добавки для повышения сплошности могут также включать дистеарат алюминия, карбоксилат металла, этоксилированные амины и антистатические композиции, например, поставляемые фирмой Innospec Inc. под торговой маркой OCTASTAT. В предпочтительных вариантах светостабилизатор на основе затрудненного амина вводят в реактор в составе композиции, включающей светостабилизатор на основе затрудненного амина и дополнительную добавку для повышения сплошности, выбранную из группы, включающей карбоксилат металла, этоксилированный амин и комбинацию перечисленного. Например, OCTASTAT 2000 представляет собой смесь полисульфонового сополимера, полимерного полиамина и растворимой в маслах сульфоновой кислоты.

Любую из упомянутых выше добавок для повышения сплошности, а также те, которые описаны, например, в WO 01/44322, перечислены под заголовком Карбоксилаты металлов, и включая химические вещества и композиции, перечисленные в качестве антистатических агентов, можно применять по отдельности или в комбинации в качестве добавок для повышения сплошности. Например, карбоксилат металла можно комбинировать с содержащим амин регулирующим агентом (например, карбоксилат металла с любым продуктом из семейств KEMAMINE® (зарегистрированная торговая марка фирмы Crompton Corporation) или ATMER® (зарегистрированная торговая марка фирмы Uniqema Americas LLC).

Независимо от того, какую добавку для повышения сплошности применяют, следует понимать, что необходимо принимать меры для выбора подходящей добавки для повышения сплошности, чтобы избежать добавления ядов в реактор. Кроме того, в некоторых предпочтительных вариантах можно применять наименьшее количество добавки для повышения сплошности, достаточное для того, чтобы статический заряд в реакторе попал в желаемый интервал.

В некоторых предпочтительных вариантах добавки для повышения сплошности можно добавлять в реактор в виде комбинации двух или более из перечисленных выше добавок для повышения сплошности, или в виде комбинации добавки для повышения сплошности и светостабилизатора на основе затрудненного амина. В других предпочтительных вариантах добавку (добавки) для повышения сплошности можно добавлять в реактор в виде раствора или суспензии, а можно подавать в реактор в виде отдельного питающего потока, или их можно комбинировать с другими потоками перед добавлением в реактор. Например, добавку для повышения сплошности можно комбинировать с катализатором или суспензией катализатора перед подачей комбинированной смеси катализатора и агента регулирования статического заряда в реактор.

В некоторых предпочтительных вариантах добавки для повышения сплошности можно добавлять в реактор в количестве, составляющем от примерно 0,05 до примерно 200 мас.част./млн, в расчете на производительность по полимеру, или от примерно 2 до примерно 100 мас.част./млн, или от примерно 2 до примерно 50 мас.част./млн. В других предпочтительных вариантах добавки для повышения сплошности можно добавлять в реактор в количестве от примерно 2 мас.част./млн или более, в расчете на производительность по полимеру.

В некоторых предпочтительных вариантах можно подавать в реактор смесь светостабилизатора на основе затрудненного амина и добавки для повышения сплошности. В одном из предпочтительных вариантов массовое отношение светостабилизатора на основе затрудненного амина к дополнительной добавке для повышения сплошности может составлять от примерно 95:5 до примерно 50:50. Другие подходящие массовые отношения светостабилизатора на основе затрудненного амина к добавке для повышения сплошности могут включать массовые отношения не менее чем примерно 60:40, примерно 70:30, примерно 80:20 или примерно 90:10.

Процесс полимеризации

В предпочтительных вариантах для получения полиолефинов, описанных в настоящем описании, можно применять любой подходящий процесс полимеризации олефинов, включая любой суспензионный, растворный или газофазный процесс, с применением известного оборудования и условий реакции, и они не ограничены каким-либо конкретным типом полимеризационной системы.

В общем, процесс полимеризации может быть непрерывным газофазным процессом, например процессом в псевдоожиженном слое. В одном из предпочтительных вариантов реактор с псевдоожиженным слоем может включать реакционную зону и зону снижения скорости (т.е. зону выгрузки). Реакционная зона включает слой растущих частиц полимера, образовавшихся частиц полимера и небольшое количество частиц катализатора, псевдоожиженных с помощью непрерывного потока газообразного мономера и разбавителя, предназначенного для отвода тепла полимеризации из реакционной зоны. Необязательно некоторое количество рециркулирующих газов можно охлаждать и компримировать с получением жидкостей, что повышает теплоемкость потока циркулирующего газа, когда его повторно вводят в реакционную зону. Подходящую скорость потока газа можно легко определить путем простого эксперимента. Подпитку газообразного мономера к циркулирующему газовому потоку осуществляют со скоростью, равной спорости, с которой частицы полимерного продукта и связанного с ним мономера выгружают из реактора, и состав газа, пропускаемого через реактор, регулируют для поддержания по существу постоянного состава газообразной композиции в реакционной зоне. Газ, покидающий реакционную зону, проходит в зону снижения скорости, где захваченные частицы удаляют. Более мелкие захваченные частицы и пыль можно удалять в циклоне и/или фильтре тонкой очистки. Газ пропускают через теплообменник, в котором отводят тепло полимеризации, компримируют в компрессоре и затем возвращают в реакционную зону.

Подходящие газофазные процессы полимеризации включают такие, в которых применяют реактор с псевдоожиженным слоем. Этот тип реактора и средства для его работы хорошо известны и описаны, например, в патентах US 3709853; 4003712; 4011382; 4302566; 4543399; 4882400; 5352749; 5541270; и ЕР-А-0802202. В этих патентах описаны газофазные процессы полимеризации, в которых среду для полимеризации механически перемешивают или подвергают псевдоожижению путем пропускания непрерывного потока газообразного мономера и разбавителя.

Способ, описанный в настоящем описании, подходит для получения гомополимеров олефинов, включая этилен, и/или сополимеров, тримеров и подобных веществ из олефинов, включая полимеры, содержащие этилен и по меньшей мере один или более других олефинов. Олефины могут представлять собой альфа-олефины. Олефины, например, могут содержать от 2 до 16 атомов углерода в одном из предпочтительных вариантов. В других предпочтительных вариантах можно применять этилен и сомономер, включающий от 3 до 12 атомов углерода, или от 4 до 10 атомов углерода, или от 4 до 8 атомов углерода. В одном из предпочтительных вариантов олефин представляет собой мономер, выбранный из группы, включающей этилен, пропилен и любую комбинацию перечисленного.

В предпочтительных вариантах способом, описанным в настоящем описании, можно получать полиэтилен. Такой полиэтилен может включать гомополимеры этилена и сополимеры этилена и по меньшей мере одного альфа-олефина, в которых содержание этилена составляет по меньшей мере примерно 50 мас. % от общего количества использованных мономеров. Олефины, которые можно применять, включают этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и подобные. Также подходят полиены, например 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-виниликлогекс-1-ен, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, а также олефины, образующиеся in situ в полимеризационной среде. Если олефины образуются in situ в полимеризационной среде, может происходить образование полиолефинов, содержащих боковые длинные цепи.

Содержание альфа-олефина, введенного в сополимер, может составлять не более чем 30 мол. %, или от 3 до 20 мол. %. Выражение «полиолефин», когда оно применяется в настоящем описании, в общем применяется для описания любого или всех полимеров, включающих этилен, описанных выше.

В других предпочтительных вариантах способом, описанным в настоящем описании, могут быть получены полимеры на основе пропилена. Такие полимеры на основе пропилена могут включать гомополимеры пропилена и сополимеры пропилена и по меньшей мере одного альфа-олефина, в которых содержание пропилена составляет по меньшей мере примерно 50 мас. % от общего содержания включенных мономеров. Сомономеры, которые можно применять, могут включать этилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпентен-1, 1-децен, 1-додецен, 1-гексадецен и подобные. Также подходят полиены, например 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-виниликлогексен-1, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, а также олефины, образующиеся in situ в полимеризационной среде. Если олефины образуются in situ в полимеризационной среде, может происходить образование полиолефинов, содержащих боковые длинные цепи. В одном из предпочтительных вариантов содержание альфа-олефинового сомономера, введенного в полимер на основе пропилена, может составлять не более чем 49 мол. % в целом, от 3 до 35 мол. % в других предпочтительных вариантах.

Для регулирования конечных свойств полиолефина при полимеризации олефина часто применяют газообразный водород. Повышение концентрации (парциального давления) водорода может увеличивать индекс текучести расплава (ИТР) и/или индекс расплава (ИР) получаемого полиолефина. Таким образом, с помощью изменения концентрации водорода можно воздействовать на ИТР или ИР. Количество водорода в полимеризации можно выразить как молярное отношение к общему содержанию способного к полимеризации мономера, например этилена, или к смеси этилена и гексена или пропилена. В одном из предпочтительных вариантов количество водорода, используемое в процессах полимеризации, представляет собой количество, достаточное для достижения желаемого ИТР или ИР конечной полиолефиновой смолы. Индекс текучести расплава полипропилена можно измерить в соответствии с ASTM D 1238 (230°С при нагрузке 2,16 кг); индекс расплава (1 г) для полиэтилена можно измерить в соответствии с ASTM D 1238 (190°С при нагрузке 2,16 кг).

Другие подразумеваемые газофазные процессы включают процессы последовательной или многостадийной полимеризации. Например, можно применять стадийный реактор, включающий два или более реакторов, расположенных последовательно, причем в одном реакторе может производиться, например, компонент высокой молекулярной массы, а в другом реакторе может получаться компонент низкой молекулярной массы. В некоторых предпочтительных вариантах полиолефин получают с применением стадийного газофазного реактора. Такие полимеризационные системы описаны, например, в патентах US 5627242; 5665818 и 5677375; и в европейских публикациях ЕР-А-0794200; ЕР-В1-0649992, ЕР-А-0802202 и ЕР-В-634421.

В одном из предпочтительных вариантов один или более реакторов при газофазной полимеризации или полимеризации в псевдоожиженном слое могут иметь давление от примерно 0,7 до примерно 70 бар (от примерно 10 до примерно 1000 фунт/кв.дюйм), или от примерно 14 до примерно 42 бар (от примерно 200 до примерно 600 фунт/кв.дюйм). В одном из предпочтительных вариантов один или более реакторов может иметь температуру, составляющую от примерно 10 до примерно 150°С, или от примерно 40 до примерно 125°С. В одном из предпочтительных вариантов температура в реакторе может представлять собой максимальную допустимую температуру, принимая во внимание температуру спекания полимера внутри реактора. В предпочтительных вариантах приведенная скорость газа в одном или более реакторов может составлять от примерно 0,2 до примерно 1,1 м/с (от примерно 0,7 до примерно 3,5 фут/с), или от примерно 0,3 до примерно 0,8 м/с (от примерно 1,0 до примерно 2,7 фут/с).

Некоторые предпочтительные варианты можно применять совместно с газофазными полимеризационными системами при давлениях выше атмосферного, в интервале от 0,07 до 68,9 бар (от 1 до 1000 фунт/кв.дюйм (отн.), от 3,45 до 27,6 бар (от 50 до 400 фунт/кв.дюйм (отн.) в некоторых предпочтительных вариантах, от 6,89 до 24,1 бар (от 100 до 350 фунт/кв.дюйм (отн.)) в других предпочтительных вариантах, и при температурах в интервале от 30 до 130°С, или от 65 до 110°С, от 75 до 120°С в других предпочтительных вариантах, или от 80 до 120°С в других предпочтительных вариантах. В некоторых предпочтительных вариантах рабочие температуры могут быть менее 112°С. В предпочтительных вариантах можно применять газофазные полимеризационные системы с перемешиванием или с псевдоожиженным слоем.

Процесс полимеризации может представлять собой непрерывный газофазный процесс, который включает следующие стадии: (а) введение рециркулирующего потока (включающего этиленовый и альфа-олефиновый мономеры) в реактор; (б) введение нанесенной каталитической системы; (в) удаление рециркулирующего потока из реактора; (г) охлаждение рециркулирующего потока; (д) введение в реактор дополнительного мономера (мономеров) для замещения полимеризованного мономера (мономеров); (е) повторную подачу рециркулирующего потока или его части в реактор; и (ж) удаление полимерного продукта из реактора.

В предпочтительных вариантах один или более олефинов, С2-30олефинов или альфа-олефинов, включающих этилен или пропилен, или комбинацию перечисленного, можно подвергать преполимеризации в присутствии металлоценовой каталитической системы до проведения основной полимеризации. Преполимеризацию можно проводить в виде периодического или непрерывного процесса в газовой фазе, в растворе или суспензии, включая повышенные давления. Преполимеризация может протекать с любым олефиновым мономером или комбинацией, и/или в присутствии любого агента, регулирующего молекулярную массу, например водорода. Примеры методик преполимеризации можно найти в патентах US 4748221; 4789359; 4923833; 4921825; 5283278 и 5705578, а также в евр