Электролитическая ячейка, оборудованная микроэлектродами

Иллюстрации

Показать всеИзобретение относится к электролитической ячейке для выработки неразделенных анодных и катодных продуктов, состоящая из литографически структурируемой подложки, имеющей поверхность, множество анодных и катодных микроэлектродов, сформированных на упомянутой поверхности, причем упомянутые анодные и катодные микроэлектроды взаимно вставлены один в другой с межэлектродным промежутком менее 100 микрометров и имеют среднюю шероховатость Ra поверхности менее 0,05 мкм. Также изобретение относится к способу изготовления ячейки, способу изготовления растворов смешанных окислителей переменного состава и устройству для дозирования стерилизующих, дезинфицирующих или моющих веществ. Предлагаемая ячейка обладает повышенной скоростью выработки продукта при его меньших потерях. 4 н. и 11 з.п. ф-лы, 2 ил., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к электролитической ячейке для выработки неразделенных продуктов, снабженной микроэлектродами, и к способу изготовления таковой. Эту ячейку и микроэлектроды по настоящему изобретению получают с помощью технологий изготовления полупроводниковых устройств, используемых в производстве микроэлектромеханических систем (МЭМС).

Предпосылки создания изобретения

Изобретение относится к электролитической ячейке, которая может быть выполнена в монополярной или биполярной конфигурации, пригодной для процессов, не требующих разделения продуктов, вырабатываемых на анодах и катодах.

В области техники хорошо известны способы и технологии изготовления полупроводниковых устройств, используемые в производстве микроэлектромеханических систем (МЭМС), а также методы литографии для производства микроэлектродов или метод прямого осаждения каталитических металлов для электрохимических реакций на подложках на основе полупроводниковых материалов. Микроэлектроды и способы их получения посредством вышеупомянутых методов и их применение в электролитических ячейках, предназначенных для электролиза воды, описываются, например, в WO2012078396. В данном случае описывается процесс электролиза воды посредством электролитической ячейки, оборудованной микроэлектродами, причем конечные продукты, водород и кислород, разделяют. WO2012078396 также описывает пару пластин, имеющих встроенные в них соответственно анодный и катодный микроэлектроды, причем межэлектродный промежуток, т.е. расстояние между каждой парой анодных и катодных микроэлектродов, является величиной макроскопического порядка, несмотря на микрометровый порядок величины размера микроэлектрода. Это связано с тем, что упомянутые две пластины, соответственно имеющие встроенные в них анодные микроэлектроды и катодные микроэлектроды, не могут быть расположены ближе определенного предела из-за механических допусков или толщины диафрагм или мембран, при их наличии, расположенных между упомянутыми пластинами. По этой причине напряжение ячейки может быть ограничено в пределах разумных величин при практически используемой плотности тока, только если удельное сопротивление электролита достаточно небольшое. Также по той же причине в обычных электролитических ячейках, то есть даже где электроды имеют размеры макроскопического порядка величины, напряжение ячейки может быть ограничено в пределах приемлемых величин при практически используемой плотности тока, только если удельное сопротивление электролита достаточно небольшое.

Известны также микрогенераторы озона на месте, например, такой как описанный в US2009/0120863, раскрывающем озонопроизводящие схемы, напечатанные на одной из сторон печатной платы (ПП), снабженной подходящими шероховатыми поверхностями ради увеличения размеров пузырьков водорода, благодаря чему минимизируют рекомбинацию получаемого озона с выделяемым на катоде водородом, тем самым повышая эффективность производства озона. Из других недостатков следует отметить, что шероховатые катоды по US2009/0120863 нуждаются в периодической регенерации и с этой целью их снабжают нагревательными элементами, расположенными на противоположной стороне ПП. Кроме того, генератор озона по US2009/0120863 может работать только с водой, начиная от минимального уровня удельной проводимости, например, с родниковой или водопроводной водой, и не пригоден для производства озона из деминерализованной или деионизированной воды.

Изобретатели неожиданно обнаружили, что электролитические ячейки, снабженные многочисленными анодными и катодными микроэлектродами на единой пластине, взаимно вставленными один в другой на расстояниях микрометрового порядка, могут работать даже с водными электролитами с очень высоким удельным сопротивлением (низкой удельной проводимостью), производя озон и смешанные окислители в количествах, достаточных для использования в различных применениях, при условии, что поверхности этих микроэлектродов являются чрезвычайно гладкими, например, зеркальными. Кроме того, производящие озон ячейки, снабженные зеркальными микроэлектродами, не требуют никакой периодической регенерации, при этом скорость производства озона значительно выше, так что доля потерь продукта вследствие рекомбинации незначительна. Электролитические ячейки, снабженные зеркальными микроэлектродами, также могут быть использованы для различных целей кроме выработки озона и смешанных окислителей. Конструкция ячейки такого типа не может быть получена посредством традиционных технологий ПП, а требует передовых методов изготовления, обеспечивающих возможность более точного контроля размеров, такого как у микроэлектромеханических систем (МЭМС), связанных с физическим или химическим осаждением из газовой фазы.

Сущность изобретения

Различные особенности изобретения изложены в прилагаемой формуле изобретения.

В соответствии с одним аспектом изобретение относится к электролитической ячейке для выработки неразделенных анодных и катодных продуктов, состоящей из литографически структурируемой подложки, например кремниевой подложки, имеющей поверхность с множеством встроенных в нее анодных микроэлектродов и катодных микроэлектродов, причем эти анодные и катодные микроэлектроды взаимно вставлены один в другой с межэлектродным промежутком менее 100 мкм и имеют среднюю шероховатость Ra поверхности менее 0,05 мкм. В одном варианте осуществления эти микроэлектроды имеют среднюю шероховатость Ra поверхности менее 0,01 мкм.

Термин «встроенные» в поверхность подложки применяют здесь в том смысле, что упомянутые микроэлектроды сформированы на поверхности подложки таким образом, что их внешняя часть открыта для обеспечения эффективного контакта с водным электролитом в процессе работы.

Изобретатели установили, что зеркальная гладкость поверхности электрода в сочетании с микрометровыми межэлектродными зазорами обеспечивает работу при эффективных плотностях тока с широким диапазоном электролитов, включая высокорезистивные электролиты, т.е. обладающие очень низкой удельной электропроводностью, такие как чистая вода или вода с чрезвычайно сниженным содержанием ионных частиц. С помощью микроэлектродов, имеющих соответствующим образом катализированную внешнюю поверхность, оказалось возможным произвести неожиданное количество и разнообразие веществ, например окисляющих веществ. Не желая ограничивать изобретение конкретной теорией, можно предположить, что гладкость микроэлектродов предотвращает реакции, протекающие на всей их поверхности, и концентрирует линии тока на их кромках. В результате локальная плотность тока становится настолько высокой вокруг кромок микроэлектродов, особенно при применении высокорезистивных электролитов, что соответствующий электрический потенциал инициирует начальный момент формирования ряда веществ (например, частиц кислородных радикалов), которые обычно не вырабатываются ячейками предшествующего уровня техники.

Термин «множество микроэлектродов», как используется здесь, предназначен для обозначения по меньшей мере двух микроэлектродов.

Термин «микроэлектроды», как используется здесь, предназначен для обозначения электродов, имеющих размеры микрометрового порядка величины, т.е. менее 100 микрометров.

В одном варианте осуществления электролитическая ячейка в соответствии с изобретением имеет микроэлектроды, покрытые внешним слоем, состоящим из осажденной в вакууме пленки легированного бором алмаза. Это может иметь преимущество, способствуя производству неожиданно реакционно-способных веществ из смешанных окислителей, содержащих озон, на такой скорости, что упомянутая электролитическая ячейка становится чрезвычайно эффективной в таких практических применениях, как разрушение загрязняющих среду органических веществ в водных растворах. В другом варианте осуществления электролитическая ячейка в соответствии с изобретением имеет микроэлектроды, покрытые внешним слоем, выполненным из материала, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из Pt, Pd, Ir, Ru, Rh, Nb и Ti. Покрытия на основе вышеуказанных элементов оказались очень эффективными для выработки ряда желаемых веществ, таких как водород, кислород, пероксид водорода и озон из электролитов различных типов. Также для производства хлорсодержащих веществ, таких как гипохлорит или выделяющийся хлор, могут быть обработаны хлоридсодержащие электролиты, например, за счет покрытия упомянутых микроэлектродов ячейки Ru или Pd. Кроме того, возможность изменения составов электрокаталитического слоя микроэлектродов, дифференциации состава микроанода от микрокатода позволяет регулировать реакционную способность микроэлектродов с тем, чтобы производить различные вещества.

В одном варианте осуществления между внешним слоем и подложкой расположен промежуточный слой из металлического материала, выбранного из группы, состоящей из Co, Cr, Mo, W, Ni, Ti и их сплавов; это может иметь преимущество за счет повышения адгезии внешнего слоя к подложке, открытого электролиту в процессе работы ячейки.

Подложка может быть выбрана из литографически структурируемых подложек предшествующего уровня техники. Она может быть полупроводящей или изолирующей природы, гибкой или жесткой, и может включать в себя неорганические, например, на основе кремния, или органические составы, например полимеры различной природы. Термин «литографически структурируемая подложка» используется здесь для обозначения подложки, которая может быть обработана современными методами литографии, такими как МЭМС, чтобы сформировать микроэлектроды ограниченного размера и геометрии в соответствии с заданным рисунком, например, в виде множества электрически соединенных пальцеобразных анодов, соответствующим образом вставленных во множество электрически соединенных пальцеобразных катодов с заданным межэлектродным промежутком в соответствии с встречно-гребенчатой геометрией.

Необязательно, подложка на основе кремния включает в себя слой Si толщиной 200-400 мкм, покрытый слоем SiO2 толщиной 0,5-2 мкм.

В соответствии с другим аспектом изобретение относится к способу изготовления описанной выше электролитической ячейки, включающему в себя этапы:

- снабжение подложки пальцами методом литографии в соответствии с заранее заданным рисунком;

- необязательно, покрытие упомянутых пальцев слоем металла, выбранного из группы, состоящей из Co, Cr, Mo, W, Ni, Ti и их сплавов, методом физического (ФОГФ) или химического (ХОГФ) осаждения из газовой фазы;

- нанесение внешнего электродного слоя методом физического или химического осаждения из газовой фазы на упомянутые покрытые металлом пальцы.

В одном варианте осуществления внешний электродный слой включает в себя материал, содержащий по меньшей мере один элемент, выбранный из группы, состоящей из Pt, Pd, Ir, Ru, Rh, Nb и Ti. В другом варианте осуществления внешний электродный слой является пленкой легированного бором алмаза, нанесенной методом активированного микроволнами химического осаждения из газовой фазы. В другом варианте осуществления внешний слой является пленкой легированного бором алмаза, содержащей по меньшей мере 5000 млн-1 легирующей примеси бора.

В одном варианте осуществления подложку снабжают пальцами в соответствии с предварительно заданным рисунком методом литографии, выбранным между методом МЭМС-фотолитографии и методом МЭМС-лазерного травления или сочетанием этих двух методов.

В соответствии с дополнительным аспектом изобретение относится к способу производства окислительных смесей переменного состава, включающему в себя программируемую подачу тока различной плотности посредством микропроцессора, встроенного в описанную выше ячейку.

Таким образом, изобретение относится также к способу производства окислительных смесей переменного состава в соответствии с изобретением, содержащим по меньшей мере одно вещество, выбранное среди озона, кислородных радикалов, выделяющегося кислорода, пероксидов, гипохлорит-иона и выделяющегося хлора. Это может иметь преимущество для выполнения ячейки по изобретению, пригодной в различных практических применениях в области стерилизации и дезинфекции, таких как стерилизации медицинского оборудования, очистки воды, стерилизации воды в моечных машинах и так далее.

В соответствии с дополнительным аспектом изобретение относится к устройству для дозирования стерилизующих, дезинфицирующих или моющих средств, оборудованному по меньшей мере одной ячейкой в соответствии с изобретением.

Некоторые примерные реализации, иллюстрирующие изобретение, теперь будут описаны со ссылкой на прилагаемые чертежи, единственная цель которых - иллюстрация взаимного расположения различных элементов по отношению к упомянутым конкретным реализациям изобретения; в частности, чертежи не обязательно выполнены в масштабе.

Краткое описание чертежей

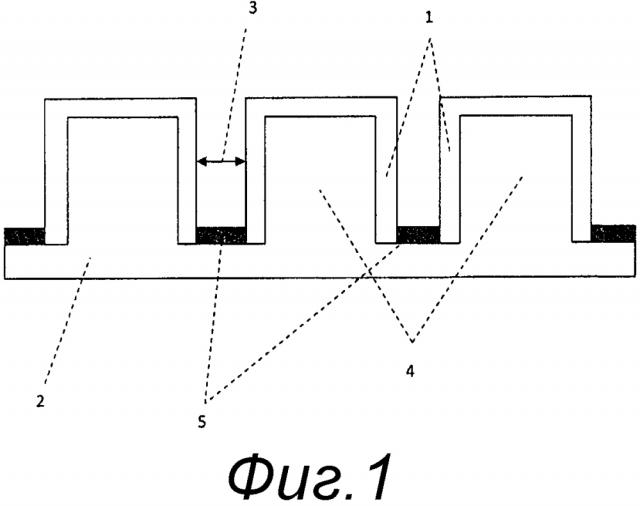

Фиг. 1 показывает вид в разрезе множества анодных и катодных микроэлектродов, встроенных в одну и ту же подложку в соответствии с вариантом осуществления изобретения.

Фиг. 2 показывает вид сверху множества анодных и катодных микроэлектродов, встроенных в одну и ту же литографически структурированную подложку с встречно-гребенчатой геометрией и с соответствующими межэлектродными промежутками в соответствии с одним вариантом осуществления изобретения.

Подробное описание чертежей

На фиг. 1 показан вид в разрезе варианта осуществления изобретения, состоящего из множества микроэлектродов 1, которые могут быть анодными микроэлектродами и катодными микроэлектродами, встроенными в одну и ту же подложку, литографически структурированную с встречно-гребенчатой геометрией 2 с межэлектродным промежутком 3. Анодные и катодные микроэлектроды 1 осаждены на стенках пальцев 4, которые сформированы в результате литографического структурирования. Участки 5, которые отделяют анодные микроэлектроды от катодных микроэлектродов, выполнены подходящим методом из изолирующего материала.

На фиг. 2 показан вид сверху варианта осуществления изобретения, состоящего из множества микроэлектродов 1, встроенных в литографически структурированную подложку с встречно-гребенчатой геометрией с межэлектродным промежутком 3.

Следующие примеры представлены для демонстрации конкретных вариантов осуществления изобретения, реализуемость которых была в значительной степени подтверждена в заявленном диапазоне величин. Специалистам в данной области техники следует принять во внимание, что составы и методы, раскрытые в последующих примерах, представляют составы и методы, открытые изобретателями, чтобы хорошо функционировать при практическом применении изобретения; однако специалисты в данной области техники должны, в свете настоящего раскрытия, принимать во внимание, что в раскрытых конкретных вариантах осуществления можно выполнить много изменений и тем не менее получить аналогичный или похожий результат в пределах объема изобретения.

Пример 1

На кремниевую пластину круглой формы диаметром 200 мм и толщиной 2 мм, снабженную верхним слоем SiO2 толщиной 1 мкм, с помощью МЭМС-фотолитографии переносили встречно-гребенчатую структуру. Затем поверхность пластины подвергали травлению 30%-ным KOH в течение 15 минут при комнатной температуре. На полученную таким образом пластину, надлежаще снабженную изолирующим экраном, соответствующим выбранному рисунку микроэлектродов, посредством физического осаждения из газовой фазы (ФОГФ) наносили слой титана. Далее, снова с помощью физического осаждения из газовой фазы наносили электрокаталитический слой платины в две стадии: при первом осаждении удерживали главную ось подложки (мишени) наклоненной под углом 45° к горизонтальной плоскости так, чтобы осадить электрокатализатор на первую сторону пальцев, сформированных рисунком на подложке, а на второй стадии удерживали подложку наклоненной под углом 45° к горизонтальной плоскости в противоположном направлении так, чтобы осадить электрокатализатор на вторую сторону сформированных рисунком пальцев. После производственную термообработку микроячейки выполняли в атмосфере аргона при 500°C в течение 1 часа со скоростью спада температуры 5°C/мин. Для этапа термообработки могут быть подходящими другие виды инертных или восстановительных окружающих сред, как то атмосфера водорода. Межэлектродный промежуток в 100 мкм и среднюю шероховатость Ra поверхности электрода в 0,01 мкм определяли с помощью лазерных методов.

В полученной таким методом ячейке, исследуемой в водном растворе KOH c концентрацией 60 млн-1 (миллионных долей), при плотности тока 40 мА/см² и напряжении ячейки 5 В, измеряли выход по току при производстве озона, который составил 5%.

Пример 2

На кремниевой пластине круглой формы диаметром 200 мм и толщиной 2 мм, снабженной верхним слоем SiO2 толщиной 1 мкм, непосредственно на SiO2 выращивали пленку легированного бором алмаза, используя метод активированного микроволнами химического осаждения из газовой фазы (ХОГФ) и лазерное травление, с получением электродов толщиной приблизительно 6 мкм с уровнем легирования бором 6000 млн-1. Межэлектродный промежуток в 86 мкм и среднюю шероховатость Ra поверхности электрода в 0,02 мкм определяли с помощью лазерных методов.

В полученной таким методом ячейке, исследуемой в водном растворе KOH с концентрацией 60 млн-1, при плотности тока 40 мА/см² и напряжении ячейки 5 В, измеряли выход по току при производстве озона, который составил 4%.

Пример 3

Ячейку, описанную в Примере 2, исследовали на электрохимическое производство окислителя и обработку EOD (электрохимическое потребление кислорода), используя раствор метилового оранжевого в водопроводной воде при 5, 10 и 25°C.

125 мл покоящейся водопроводной воды, содержащей 10-5 М метилового оранжевого, обрабатывали в течение 1 часа при 9 кА/м². УФ-поглощение раствора измеряли до и после обработки, регистрируя снижение на 80-85% при трех упомянутых температурах. Кроме величины этого результата, тот факт, что эффективность EOD-обработки не зависит от температуры в таких условиях, является неожиданным и указывает на то, что эта ячейка является производящей не только озон. Эти исследования фактически повторяли, измеряя скорость производства озона, которая, как и ожидалось, была в несколько раз выше при 5°C (примерно 1,2 мг/л против 0,2 мг/л при 25°C). Вышеупомянутые результаты указывают, что в этих условиях ячейкой производятся более активные, чем озон, вещества-окислители, при этом весьма вероятно, что короткоживущие формы кислородных радикалов не обнаруживаются с помощью доступных методов.

Предыдущее описание не предназначено для ограничения изобретения, которое может быть использовано в соответствии с различными вариантами осуществления, не выходя за его рамки, и объем которого ограничен исключительно приложенной формулой изобретения.

Во всем описании и формуле настоящей заявки термин «включать в себя» и его варианты, такие как «включающий в себя» и «включает в себя», не предназначен для исключения присутствия других элементов, компонентов или дополнительных этапов процесса.

Обсуждение документов, действий, материалов, устройств, деталей и подобного включены в техническое описание исключительно с целью обеспечения контекста для настоящего изобретения. Оно не предполагает или не представляет, что любой или все эти вопросы составляли часть основы предшествующего уровня техники или являлись общеизвестным знанием в области, относящейся к настоящему изобретению до даты приоритета каждого пункта данной заявки.

1. Электролитическая ячейка для выработки неразделенных анодных и катодных продуктов, состоящая из литографически структурируемой подложки, имеющей поверхность, множество анодных и катодных микроэлектродов, сформированных на упомянутой поверхности, причем упомянутые анодные и катодные микроэлектроды взаимно вставлены один в другой с межэлектродным промежутком менее 100 микрометров и имеют среднюю шероховатость Ra поверхности менее 0,05 мкм.

2. Электролитическая ячейка по п. 1, в которой упомянутая средняя шероховатость Ra поверхности составляет менее 0,01 мкм.

3. Электролитическая ячейка по п. 1, в которой по меньшей мере упомянутые анодные микроэлектроды включают в себя внешний слой, состоящий из осажденной в вакууме пленки легированного бором алмаза.

4. Электролитическая ячейка по п. 1, в которой упомянутые микроэлектроды включают в себя внешний слой, выполненный из материала, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из Pt, Pd, Ir, Ru, Rh, Nb и Ti.

5. Электролитическая ячейка по любому из предшествующих пунктов, в которой упомянутая литографически структурируемая подложка выполнена из полупроводникового материала.

6. Электролитическая ячейка по п. 4, включающая в себя промежуточный слой из металлического материала, выбранного из группы, состоящей из Co, Cr, Mo, W, Ni, Ti и их сплавов, расположенный между упомянутым внешним слоем и упомянутой литографически структурируемой подложкой.

7. Электролитическая ячейка по п. 3, в которой упомянутый внешний слой состоит из пленки легированного бором алмаза, содержащей по меньшей мере 5000 млн-1 легирующей примеси бора.

8. Способ изготовления электролитической ячейки, включающий в себя следующие этапы:

- снабжение подложки пальцами методом литографии в соответствии с заранее заданным рисунком;

- нанесение внешнего электродного слоя методом физического или химического осаждения из газовой фазы на упомянутые пальцы для получения анодных и катодных микроэлектродов, которые взаимно вставлены один в другой с межэлектродным промежутком менее 100 микрометров и имеют среднюю шероховатость Ra поверхности менее 0,05 мкм.

9. Способ по п. 8, в котором упомянутый внешний электродный слой включает в себя материал, содержащий по меньшей мере один элемент, выбранный из группы, состоящей из Pt, Pd, Ir, Ru, Rh, Nb и Ti, необязательно с промежуточным слоем металла, выбранного из группы, состоящей из Co, Cr, Mo, W, Ni, Ti и сплавов, нанесенный методом физического или химического осаждения из газовой фазы.

10. Способ по п. 8, в котором упомянутую подложку покрывают слоем SiO2, а упомянутый внешний электродный слой получают, покрывая упомянутую подложку пленкой легированного бором алмаза методом активированного микроволнами химического осаждения из газовой фазы.

11. Способ по любому из пп. 8-10, в котором упомянутый метод литографии является МЭМС-фотолитографией, МЭМС-лазерным травлением или сочетанием этих двух методов.

12. Способ изготовления растворов смешанных окислителей переменного состава, включающий в себя программируемую подачу постоянного электрического тока при переменной плотности тока посредством микропроцессора, встроенного в ячейку по любому из пп. 1-7.

13. Способ по п. 12, в котором упомянутые растворы смешанных окислителей содержат по меньшей мере одно вещество, выбранное из озона, кислородных радикалов, выделяющегося кислорода, пероксидов, гипохлорит-иона и выделяющегося хлора.

14. Способ по п. 12 или 13, в котором в упомянутую ячейку подают водный электролит, загрязненный органическими веществами.

15. Устройство для дозирования стерилизующих, дезинфицирующих или моющих веществ, оборудованное по меньшей мере одной ячейкой по любому из пп. 1-7.