Метод получения легких олефинов при помощи кислородсодержащего соединения

Иллюстрации

Показать всеНастоящее изобретение относится к способу для повышения выхода легких олефинов в процессе получения легких олефинов с использованием кислородсодержащего соединения. Говоря более конкретно, настоящее изобретение предоставляет способ получения легких олефинов с помощью кислородсодержащего соединения, в котором многоступенчатый псевдоожиженный кипящий слой плотной фазы, состоящий из k (k≥1) вторичных зон предварительного осаждения углерода и n (n≥1) вторичных зон реакции, используется как реактор, а многоступенчатый регенератор плотной фазы псевдоожиженного кипящего слоя, содержащий m (m≥2) вторичных зон регенерации, используется в качестве основного оборудования. При этом используют контроллер материальных потоков, состоящий из разделительной плиты, отверстия, трубы нисходящего потока материала, нижней отражательной плиты и устройства для извлечения тепла; катализатор подается в трубу нисходящего потока материала от верхней части трубы нисходящего потока материала, в которой видимая линейная скорость газа меньше или равна минимальной скорости, создающей кипящий слой, причем катализатор в трубе нисходящего потока материала находится в состоянии плотной упаковки твердой фазы, а движущая сила материального потока создается для передачи катализатора через отверстие в следующую вторичную зону предварительного осаждения углерода, или в следующую вторичную зону реакции, или в следующую вторичную зону регенерации. Методом повторной переработки углеводородов с четырьмя или более атомами углерода, полученных в зоне разделения, или путем добавления в зону реакции лигроина, бензина, нефтяного конденсата, легкого дизельного масла, гидрогенизированного нефтяного остатка или керосина - изобретение, главным образом, решает проблемы, существующие на нынешнем уровне техники - равномерности количества осаждения углерода и концентрации углерода на катализаторе, которые трудно контролировать, и низкого выхода легких олефинов. 13 з.п. ф-лы, 5 пр., 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения легких олефинов с повышенным выходом легких олефинов.

УРОВЕНЬ ТЕХНИКИ

Легкие олефины, то есть этилен и пропилен, являются двумя важными видами основных источников химического сырья, и спрос на них растет. Как правило, этилен и пропилен производятся путем переработки нефти. Однако затраты на производство этилена и пропилена из нефти увеличиваются из-за ограниченных поставок и относительно высокой цены нефтепродуктов. В последние годы были отлично разработаны технологии получения этилена и пропилена путем преобразования замещающего сырья. Все больше и больше внимания было уделено процессу преобразования метанола в олефины (MTO), и масштаб производства достиг мегатонного уровня. По мере развития мировой экономики, спрос на легкие олефины, особенно пропилен, растет изо дня в день. В анализе корпорации CMAI сообщается, что спрос на этилен будет увеличиваться в среднем на 4,3% в год, а спрос на пропилен будет возрастать в среднем 4,4% в год до 2016 года. Благодаря высокой скорости роста экономики Китая годовой прирост спроса на этилен и пропилен в Китае превышает средний уровень спроса в мире.

В начале 1980-х корпорация UCC успешно разработала молекулярные сита серии SAPO. Среди прочего, молекулярное сито SAPO-34 демонстрирует великолепную каталитическую способность в реакции MTO и имеет очень высокую избирательность для легких олефинов, а также очень высокую активность. Однако после использования катализатора в течение некоторого периода времени его активность снижается вследствие осаждения углерода. Существует заметный индукционный период при использовании молекулярного сита катализатора SAPO-34. В течение индукционного периода избирательность к олефинам является относительно низкой, а избирательности к алканам относительно высокой. Со временем течения реакции избирательность к легким олефинам постепенно увеличивается. После периода индукции катализатор сохраняет высокую селективность и высокую активность в течение определенного периода времени. Однако в дальнейшем активность катализатора быстро уменьшается.

US 6166282 раскрывает технологию и реактор для преобразования метанола в легкие олефины, который использует быстрый реактор псевдоожиженного кипящего слоя, в котором после завершения реакции в плотной фазе зоны реакции c относительно низкой скоростью газа газовая фаза поднимается в зону быстрого разделения, имеющую внутренний диаметр, который быстро уменьшается, и большинство захваченного катализатора предварительно отделяется с помощью специального устройства разделения газовой и твердой фазы. Поскольку получаемый газ и катализатор после реакции быстро отделяются друг от друга, вторичная реакция эффективно предотвращается. Аналоговые вычисления показывают, что внутренний диаметр быстрого реактора псевдоожиженного кипящего слоя и необходимый запас катализатора значительно снижаются по сравнению с обычным барботажным реактором кипящего слоя. Однако выход легких олефинов в этом методе, рассчитанный на основе углерода, все еще обычно остается на уровне около 77%, и появляются проблемы, касающиеся относительно низкого выхода легких олефинов.

CN 101402538B раскрывает способ увеличения выхода легких олефинов. Этот способ обеспечивает вторую зону реакции в верхней части первой зоны реакции для преобразования метанола в легкие олефины, причем диаметр второй зоны реакции больше, чем первой зоны реакции, чтобы увеличить время пребывания получаемого газа с выхода первой зоны реакции во второй зоне реакции, так что непрореагировавший метанол, сгенерированный диметиловый эфир и углеводороды с 4 или более атомами углерода продолжают реагировать таким образом, чтобы достичь цели увеличения выхода легких олефинов. Этот способ может в некоторой степени увеличить выход легких олефинов. Однако поскольку катализатор, вышедший из первой зоны реакции, уже несет относительно большое количество осажденного углерода и требуется относительно высокая активность катализатора, чтобы расщепить углеводороды с 4 или более атомами углерода, то эффективность конверсии углеводородов с 4 или более атомами углерода во второй зоне реакции в этом методе все еще относительно низка, что ведет к снижению выхода легких олефинов.

CN 102276406A раскрывает метод для увеличения получения пропилена. Эта технология обеспечивает три зоны реакции, причем первая зона реакции быстрого кипящего слоя используется для преобразования метанола в олефины, а зона реакции в подъемной трубе и вторая зона реакции быстрого кипящего слоя связаны последовательно для преобразования этилена, углеводородов с 4 или более атомами углерода и непрореагировавшего 10 метанола или диметилового эфира. В этой патентной заявке время пребывания реагирующих веществ, таких как углеводороды с 4 или более атомами углерода, и т.д., в зоне реакции в подъемной трубе и во второй зоне реакции быстрого кипящего слоя является относительно коротким и эффективность преобразования является относительно низкой, так что выход пропилена получается относительно низким.

CN 102875289A раскрывает реакцию в псевдоожиженном кипящем слое с зоной реакции в подъемной трубе, организованной таким образом, что используется для увеличения выхода легких олефинов. Первый сырьевой материал подавался в зону реакции с псевдоожиженным кипящим слоем и приводился в контакт с катализатором для получения продукта, включающего легкие олефины, и в то же время формировался отработанный катализатор; часть отработанного катализатора переходила в регенератор для регенерации для получения регенерированного катализатора, а другая часть отработанного катализатора передавалась в подъемную трубу с выходом на конце, расположенном в зоне реакции, и приводилась в контакт со вторым сырьевым материалом с целью поднять отработанный катализатор в реакционную зону; а регенерированный катализатор возвращался в зону реакции псевдоожиженного кипящего реактора. Так как реакционное устройство в этой патентной заявке не содержит отгонки легких фракций, отработанный катализатор будет передаваться в регенератор, неся с собой часть получаемого газа, который сжигается с кислородом для уменьшения выхода легких олефинов.

Технология для подготовки олефинов из метанола раскрыта в CN 102875296A в способе, предусматривающем три зоны реакции, а именно быстрый слой, понизитель и подъемную трубу. Так как катализатор циркулирует среди регенератора, быстрого слоя, подъемной трубы и понизителя, направление потока является чрезвычайно сложным, распределение и контроль за расходом чрезвычайно трудным, и активность катализатора значительно варьируется.

Как хорошо известно в данной области техники, избирательность к легким олефинам тесно связана с количеством углерода, осажденным на катализаторе. Определенное количество осажденного углерода на катализаторе SAPO-34 необходимо для обеспечения высокой селективности к легким олефинам. Основные реакторы, используемые в текущем процессе MTO, являются реакторами с псевдоожиженным кипящим слоем. Псевдоожиженный кипящий слой приближается к реактору идеального смешения потоков, в котором происходит широкое распространение осаждения углерода на катализаторе, и не является выгодным для увеличения избирательности к легким олефинам. Так как соотношение количества катализатора к количеству спирта очень мало и выход кокса в процессе МТО является относительно низким, то с целью достижения большего и контролируемого объема циркуляции катализатора необходимо контролировать количество осажденного углерода и однородность содержания углерода на катализаторе на определенном уровне в зоне регенерации, таким образом, достигая цели контроля количества осажденного углерода и однородности содержания углерода на катализаторе в зоне реакции. Таким образом, это является ключевым методом в процессе МТО, позволяющим контролировать до некоторой степени количество осажденного углерода и однородность содержания углерода на катализаторе в зоне реакции.

Кроме того, в процессе получения легких олефинов с использованием метанола неизбежно образуются побочные продукты, такие как углеводороды с четырьмя или более атомами углерода и т.д., и селективность на основе углерода для углеводородов с четырьмя или более атомами углерода, как правило, составляет около 10 вес. %. Если эти побочные продукты могут быть далее преобразованы в целевой продукт, то повысится выход легких олефинов и экономичность процесса. Наши исследования показали, что безуглеродный катализатор с молекулярными ситами SAPO-34 имеет отличный эффект при использовании в процессе получения легких олефинов, благодаря конверсии углеводорода с четырьмя или более атомами углерода, и может достигать предварительного осаждения углерода на катализаторе молекулярного сита SAPO-34, тем самым улучшая его селективность к легким олефинам. Легкие олефины очень чувствительны к таким параметрам процесса, как температура реакции и т.д. Например, температура регенерации катализатора обычно выше 550°C, что намного выше, чем температура в зоне реакции, и местное превышение температуры на входе в зону регенерации катализатора снижает селективность к легким олефинам.

Такие факторы, как неравномерность осаждения углерода на катализаторе, содержание углерода, трудно поддающиеся управлению, и большие неравномерности по температуре реакции являются затруднениями для увеличения выхода легких олефинов. Для того чтобы решить проблемы, описанные выше, некоторые исследователи предложили технологию, предусматривающую верхнюю и нижнюю зоны реакции в псевдоожиженном кипящем слое, два псевдоожиженных кипящих слоя, соединенных последовательно, подъемную трубу и понизитель, соединенные последовательно, и, в результате, были получены некоторые полезные эффекты. Однако одновременно увеличиваются сложность и трудность управления процессом МТО. Настоящее изобретение представляет собой решение, в котором несколько вторичных зон реакции (зон регенерации) образуются путем образования внутренних элементов в псевдоожиженном кипящем слое плотной фазы для улучшения выхода легких олефинов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема, которая должна быть решена путем настоящего изобретения, заключается в решении проблемы низкого выхода легких олефинов, существовавшей на данном уровне техники, с целью предоставления нового метода для повышения выхода легких олефинов. Этот метод используется в получении легких олефинов и имеет преимущество хорошей равномерности осаждения углерода на катализаторе, относительно высокого выхода легких олефинов и хорошей экономической эффективности процесса производства легких олефинов.

Для достижения вышеозначенной цели настоящее изобретение предоставляет способ получения легких олефинов с помощью кислородсодержащего соединения, включающий следующие шаги:

этап а) на котором углеводород с четырьмя или более атомами углерода вводится из k ответвлений питающего трубопровода зоны предварительного осаждения углерода параллельно со вводом в k вторичных зон предварительного осаждения углерода реактора плотной фазы с псевдоожиженным кипящим слоем и приводится в контакт с полностью восстановленным и/или свежим катализатором, с тем, чтобы быть преобразованным в поток продукта, содержащий легкие олефины, образуя при этом катализатор с предварительно осажденным углеродом, причем катализатор проходит последовательно с 1-й по k-ю вторичную зону предварительного осаждения углерода, с постепенно нарастающей, вследствие того, концентрацией углерода, причем плотная фаза реактора псевдоожиженного кипящего слоя делится контроллером материальных потоков на зону предварительного осаждения углерода и на зону реакции; причем зона предварительного осаждения углерода реактора плотной фазы с псевдоожиженным кипящим слоем разделена контроллером материальных потоков на k вторичных зон предварительно осаждения углерода, причем с 1-й по k-ю вторичные зоны предварительного осаждения углерода соединены последовательно;

этап b) в котором сырьевой материал, включающий в себя кислородсодержащее соединение, вводится через n питающих ответвлений трубопровода зоны реакции параллельно в n вторичных зон реакции реактора плотной фазы с псевдоожиженным кипящим слоем и приводится в контакт с катализатором с предварительно осажденным углеродом, чтобы создать поток продукта, содержащий легкие олефины и отработанный катализатор, причем катализатор с предварительно осажденным углеродом, вытекающий из k-й вторичной зоны предварительного осаждения углерода, проходит последовательно от 1-й до n-й вторичной зоны реакции, при этом концентрация углерода, таким образом, увеличивается постепенно; причем зона реакции реактора плотной фазы с псевдоожиженным кипящим слоем разделяется контроллером материальных потоков на n вторичных зон реакции, с 1-й по n-ю вторичную зону реакции, соединенных последовательно, и 1-я вторичная зона реакции соединена противотоком с k-й вторичной зоной предварительного осаждения углерода;

этап c) в котором поток продукта, содержащий легкие олефины, вытекает из зоны предварительного осаждения углерода и зона реакции отделена от захваченного отработанного катализатора; изолированный отработанный катализатор подается в n-ю вторичную зону реакции, продуктсодержащий поток легких олефинов поступает в зону разделения продукта, в котором продукт из легких олефинов получается путем отделения и очистки, и побочный продукт углеводородов с четырьмя или более атомами углерода, полученными в зоне разделения, возвращается обратно в зону предварительного осаждения углерода реактора плотной фазы с псевдоожиженным кипящим слоем;

этап d) в котором отработанный катализатор вытекает из n-й вторичной зоны реакции, затем, после его отбора из газа и подъема, передается в регенератор плотной фазы псевдоожиженного кипящего слоя для регенерации; вышеупомянутый отработанный катализатор последовательно передается от 1-й до m-й вторичной зоны регенерации; регенерационная среда вводится параллельно из питающего ответвления трубопровода зоны регенерации от 1-й до m-й вторичной зоны регенерации и отработанный катализатор приводится в контакт с регенерационной средой, причем содержание углерода, таким образом, уменьшается постепенно; катализатор после завершения регенерации возвращается обратно к 1-й вторичной зоне предварительного осаждения углерода путем отбора из газа и подъема; причем регенератор плотной фазы псевдоожиженного кипящего слоя разделяется контроллером материальных потоков на m вторичных зон регенерации, и с 1-й до n-й вторичные зоны регенерации связаны последовательно;

причем k≥1, n≥1 и m≥2. Более предпочтительно, 4≥k≥2, 8≥n≥3, 8≥m≥3.

В предпочтительном варианте способа осуществления настоящего изобретения в реакторе плотной фазы с псевдоожиженным кипящим слоем наблюдаемая линейная скорость газа в контроллере материального потока меньше или равна минимальной скорости катализатора, создающей кипящий слой.

В предпочтительном варианте способа осуществления настоящего изобретения в регенераторе плотной фазы с псевдоожиженным кипящим слоем наблюдаемая линейная скорость газа в контроллере материального потока меньше или равна минимальной скорости катализатора, создающей кипящий слой.

В предпочтительном варианте способа осуществления настоящего изобретения катализатор содержит молекулярные сита SAPO-34.

В предпочтительном варианте способа осуществления настоящего изобретения, условия реакции в реакторе плотной фазы с псевдоожиженным кипящим слоем представляют: видимая линейная скорость газа в зоне предварительного осаждения углерода и в зоне реакции равна 0,1-1,5 м/с, температура реакции в зоне предварительного осаждения углерода составляет 500-650°C, температура реакции в зоне реакции составляет 400-550°C и плотность плотной фазы реактора с псевдоожиженным кипящим слоем находится в диапазоне 200-1200 кг/м3.

В предпочтительного варианте способа осуществления настоящего изобретения среднее количество углерода, осажденного на катализаторе, увеличивается в последовательности от 1-й вторичной зоны предварительного осаждения углерода до n-й вторичной зоны реакции в реакторе плотной фазы с псевдоожиженным кипящим слоем, в котором среднее количество углерода, осажденного на катализатор в k-й вторичной зоне предварительного углерода, составляет 0,5-3 вес.%, а среднее количество углерода, осажденного на катализаторе в n-й вторичной зоне реакции, составляет 7-10 вес.%.

В предпочтительном варианте способа осуществления настоящего изобретения условия реакции в зоне регенерации плотной фазы с псевдоожиженным кипящим слоем представляют: видимая линейная скорость газа равна 0,1-1,5 м/с, температура реакции составляет 500-700°C, и плотность кипящего слоя находится в диапазоне 200-1200 кг/м3.

В предпочтительном варианте способа осуществления настоящего изобретения среднее количество углерода, осажденного на катализаторе, уменьшается в последовательности с 1-й до m-й вторичной зоны регенерации плотной фазы псевдоожиженного кипящего слоя, причем среднее количество углерода, осажденного на катализаторе в 1-й вторичной зоне регенерации, составляет 2-10 вес.%, а среднее количество углерода, осажденного на катализаторе в m-й вторичной зоне регенерации, составляет 0-0,1 вес.%.

В предпочтительном варианте способа осуществления настоящего изобретения кислородсодержащим соединением является метанол и/или диметиловый эфир; легкие олефины представляют либо этилен, либо пропилен, либо бутилен или их смесь; углеводородом с четырьмя или более атомами углерода является любое из следующих веществ: лигроин, бензин, нефтяной конденсат, легкое дизельное масло, гидрогенизированный нефтяной остаток или керосин или их смесь, а регенерационной средой является либо воздух, либо воздух, обедненный кислородом, либо водяной пар, либо их смесь.

В предпочтительном варианте способа осуществления настоящего изобретения катализатор после завершения регенерации на этапе d) последовательно возвращается обратно к 1-й вторичной зоне предварительного осаждения углерода плотной фазы псевдоожиженного кипящего слоя путем отбора из газовой фазы и подъема, причем поднимающийся газ в процессе подъема является любым из следующих веществ: водяным паром, углеводородом с четырьмя или более атомами углерода, лигроином, бензином, нефтяным конденсатом, легким дизельным маслом, гидрогенизированным нефтяным остатком или керосином или их смесью.

Способ согласно настоящему изобретению не только эффективно улучшает выход целевого продукта из легких олефинов, но также оптимизирует распределение и использование энергии.

ОПИСАНИЕ ФИГУР

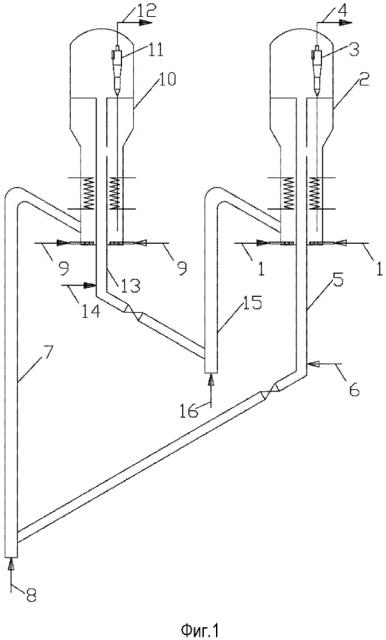

Фигура 1 представляет собой схематическую технологическую схему способа согласно настоящему изобретению.

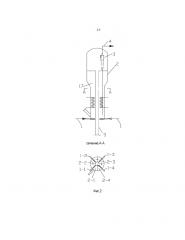

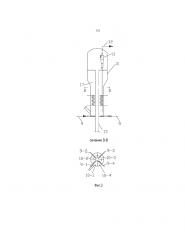

Фигура 2 представляет собой принципиальную структурную схему плотной фазы псевдоожиженного кипящего слоя, состоящей из двух вторичных зон предварительного осаждения углерода и двух вторичных реакционных зон согласно настоящему изобретению, на которой стрелки в сечении A-A показывают направление потока катализатора между вторичными зонами предварительного осаждения углерода и вторичными зонами реакции.

Фигура 3 представляет собой принципиальную структурную схему плотной фазы псевдоожиженного кипящего слоя, состоящего из 4 вторичных регенерационных зон согласно настоящему изобретению, на которой стрелки в сечении B-B показывают направление потока катализатора между вторичными зонами регенерации.

Фигура 4 представляет собой принципиальную структурную схему отбора вещества из газовой фазы согласно настоящему изобретению.

Фигура 5 представляет собой принципиальную структурную схему контроллера материальных потоков согласно настоящему изобретению.

Номера обозначений на всех фигурах иллюстрируются следующим образом:

1: питающий трубопровод реактора; 1-1: ответвление питающего трубопровода 1-й вторичной зоны предварительного осаждения углерода; 1-2: ответвление питающего трубопровода 2-й вторичной зоны предварительного осаждения углерода; 1-3: ответвление питающего трубопровода 1-й вторичной зоны реакции; 1-4: ответвление питающего трубопровода 2-й вторичной зоны реакции; 2: плотная фаза реактора с псевдоожиженным кипящим слоем; 2-1: 1-я вторичная зона предварительного осаждения углерода; 2-2: 2-я вторичная зона предварительного осаждения углерода; 2-3: 1-я вторичная реакционная зона; 2-4: 2-я вторичная реакционная зона; 3 циклон-сепаратор; 4: трубопровод продукта; 5: отборник вещества из газовой фазы 6: трубопровод водяного пара 7: подъемная труба 8: труба подъема газа 9: питающая линия регенератора; 9-1: ответвление питающего трубопровода 1-й вторичной регенерационной зоны; 9-2: ответвление питающего трубопровода 2-й вторичной регенерационной зоны; 9-3: ответвление питающего трубопровода 3-й вторичной регенерационной зоны; 9-4: ответвление питающего трубопровода 4-й вторичной регенерационной зоны; 10: регенератор плотной фазы псевдоожиженного кипящего слоя; 10-1: 1-я вторичная зона регенерации; 10-2: 2-я вторичная зона регенерации; 10-3: 3-я вторичная зона регенерации; 10-4: 4-я вторичная зона регенерации; 11: циклон-сепаратор; 12: трубопровод отработавших газов; 13: отборник вещества из газовой фазы; 14: трубопровод водяного пара; 15: труба-подъемник; 16: трубопровод подъема газа; 17: контроллер материальных потоков; 18: канал для перетекания избытка материала; 19: разделительная пластина; 20: отверстие; 21: труба для стекания материала вниз; 22: нижняя отражательная плита; 23: устройство для извлечения тепла.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ СПОСОБОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Для того чтобы улучшить выход легких олефинов в процессе подготовки легких олефинов с помощью кислородсодержащего соединения, способ согласно настоящему изобретению, главным образом, включает в себя следующие этапы:

a) этап, на котором углеводороды с четырьмя и более углеродами поступают из k ответвлений питающего трубопровода зоны предварительного осаждения углерода параллельно со вводом в k вторичных зон предварительного осаждения углерода реактора плотной фазы с псевдоожиженным кипящим слоем и приводятся в контакт с полностью восстановленным и/или свежим катализатором, с тем чтобы быть преобразованными в поток продукта, содержащий легкие олефины, образуя при этом катализатор с предварительно осажденным углеродом, причем катализатор проходит последовательно с 1-й до k-й вторичной зоны предварительного осаждения углерода, с постепенно нарастающей, вследствие того, концентрацией углерода, причем плотная фаза реактора псевдоожиженного кипящего слоя делится контроллером материальных потоков на зону предварительного осаждения углерода и на зону реакции; и в котором зона предварительно осаждения углерода реактора плотной фазы с псевдоожиженным кипящим слоем разделена контроллером материальных потоков на k вторичных зон предварительного осаждения углерода, причем с 1-й по k-ю вторичные зоны предварительного осаждения углерода соединены последовательно;

b) этап, на котором сырьевой материал, включающий в себя кислородсодержащее соединение, вводится через n ответвлений питающего трубопровода параллельно в n вторичных зон реакции реактора плотной фазы с псевдоожиженным кипящим слоем и приводится в контакт с катализатором с предварительно осажденным углеродом, чтобы создать поток продукта, содержащий легкие олефины и отработанный катализатор; причем катализатор с предварительно осажденным углеродом, вытекающий из k-й зоны вторичного осаждения углерода, передается последовательно от 1-й до n-й вторичной зоны реакции, причем содержание углерода, таким образом, увеличивается постепенно; причем реактор плотной фазы с псевдоожиженным кипящим слоем делится контроллером на n вторичных зон реакции, причем с 1-й по n-ю вторичные зоны реакции соединены последовательно, а 1-я вторичная зона реакции подключена противотоком к k-й зоне предварительного осаждения углерода;

c) этап, в котором поток продукта, содержащий легкие олефины, вытекающий из зоны предварительного осаждения углерода и зоны реакции, отделяется от захваченного отработанного катализатора, причем отделенный отработанный катализатор передается в n-ю вторичную зону реакции, и поток продукта, содержащий легкие олефины, поступает в зону разделения продукта, в которой продукт из легких олефинов получается путем отделения и очистки, а побочный продукт - углеводород с четырьмя или более атомами углерода - получаемый в зоне разделения, возвращается обратно в зону предварительного осаждения углерода реактора плотной фазы с псевдоожиженным кипящим слоем;

d) этап, в котором отработанный катализатор, вытекающий из n-й вторичной зоны реакции, после его отбора из газа и подъема, передается в регенератор плотной фазы псевдоожиженного кипящего слоя для регенерации; вышеупомянутый отработанный катализатор последовательно передается от 1-й до m-й вторичной зоны регенерации; регенерационная среда вводится параллельно из питающего ответвления трубопровода зоны регенерации с 1-й до m-й вторичной зоны регенерации и отработанный катализатор приводится в контакт с регенерационной средой, причем содержание углерода, таким образом, уменьшается постепенно; катализатор после завершения регенерации возвращается обратно к 1-й вторичной зоне предварительного осаждения углерода путем отбора из газа и подъема; причем регенератор плотной фазы псевдоожиженного кипящего слоя разделяется контроллером материальных потоков на m вторичных зон регенерации и с 1-й до n-й вторичные зоны регенерации связаны последовательно.

Предпочтительно катализатор после завершения регенерации на этапе d) последовательно возвращается обратно к 1-й вторичной зоне предварительного осаждения углерода плотной фазы псевдоожиженного кипящего слоя путем отбора из газовой фазы и подъема, причем поднимающийся газ в процессе подъема является любым из следующих веществ: водяным паром, углеводородом с четырьмя или более атомами углерода, лигроином, бензином, нефтяным конденсатом, легким дизельным маслом, гидрогенизированным нефтяным остатком или керосином или их смесью.

Предпочтительно k≥1, n≥1 и m≥2. Предпочтительно 4≥k≥2, 8≥n≥3, 8≥m≥3.

Предпочтительно в реакторе плотной фазы с псевдоожиженным кипящим слоем наблюдаемая линейная скорость газа в контроллере материального потока меньше или равна минимальной скорости, создающей кипящий слой катализатора.

Предпочтительно в регенераторе плотной фазы псевдоожиженного кипящего слоя наблюдаемая линейная скорость газа в контроллере материального потока меньше или равна минимальной скорости, создающей кипящий слой катализатора.

Предпочтительно катализатор содержит молекулярные сита SAPO-34.

Предпочтительно условия реакции в реакторе плотной фазы с псевдоожиженным кипящим слоем представляют собой следующее: видимая линейная скорость газа в зоне предварительного осаждения углерода и в зоне реакции равна 0,1-1,5 м/с, температура реакции в зоне предварительного осаждения углерода составляет 500-650°C, температура реакции в зоне реакции составляет 400-550°C и плотность плотной фазы реактора с псевдоожиженным кипящим слоем находится в диапазоне 200-1200 кг/м3. Предпочтительно среднее количество углерода, осаждаемого на катализаторе, увеличивается в последовательности от 1-й вторичной зоны предварительного осаждения углерода до n-й вторичной зоны реакции в реакторе плотной фазы с псевдоожиженным кипящим слоем, в котором среднее количество углерода, осажденного на катализатор в k-й вторичной зоне предварительного углерода, составляет 0,5-3 вес.%, а среднее количество углерода, осажденного на катализатор в n-й вторичной зоне реакции, составляет 7-10 вес.%.

Предпочтительно условия реакции в зоне регенерации плотной фазы псевдоожиженного кипящего слоя представляют собой: видимая линейная скорость газа равна 1-1,5 м/с, температура реакции составляет 500-700°C, а плотность псевдоожиженного кипящего слоя находится в диапазоне 200-1200 кг/м3.

Предпочтительно среднее количество углерода, осаждаемого на катализаторе, уменьшается последовательно от 1-й до m-й вторичной зоны регенерации плотной фазы псевдоожиженного кипящего слоя, в котором среднее количество углерода, осажденного на катализаторе в 1-й вторичной зоне регенерации, составляет 2-10 вес.%, а среднее количество углерода, осажденного на катализатор в m-й вторичной зоне регенерации, составляет 0-0,1 вес.%.

Предпочтительно кислородсодержащим соединением являются метанол и/или диметиловый эфир; легким олефином являются либо этилен, либо пропилен, либо бутилен или их смесь, а углеводородом с четырьмя или более атомами углерода - любое из следующих веществ: лигроин, бензин, нефтяной конденсат, легкое дизельное масло, гидрогенизированный нефтяной остаток или керосин или их смесь.

Техническое решение, представленное в настоящем изобретении, далее включает в себя

(1) обеспечение реактора плотной фазы с псевдоожиженным кипящим слоем, состоящим из зоны предварительного осаждения углерода, зоны реакции, зоны разделения газовой и твердой фазы и зоны отбора из газа. Зона предварительного осаждения углерода и зона реакции разделены контроллером материальных потоков, причем зона предварительного осаждения углерода делится контроллером материальных потоков на k вторичных зон предварительного осаждения углерода, k≥1, а зона реакции делится контроллером материальных потоков на n вторичных зон реакции, n≥1, причем каждая из вторичных зон предварительного осаждения углерода и вторичных зон реакции могут снабжаться независимо;

(2) обеспечивая регенератор плотной фазы псевдоожиженного кипящего слоя, содержащего зону регенерации, зону разделения газовой и твердой фаз и зону отбора вещества из газовой фазы, причем зона регенерации делится контроллером материальных потоков на m вторичных зон регенерации, m≥2, и каждая из вторичных зон регенерации может снабжаться независимо.

Предпочтительно углеводороды с четырьмя или более атомами углерода и т.д. поступают параллельно в k вторичных зон предварительного осаждения углерода в реактор плотной фазы с псевдоожиженным кипящим слоем и приводятся в контакт с полностью регенерированным катализатором, с тем, чтобы быть преобразованными в поток продукта, содержащий легкие олефины. Между тем, катализатор последовательно поступает с 1-й до k-й вторичной зоны предварительного осаждения углерода и образует катализатор с предварительно осажденным углеродом, причем количество осажденного углерода достигает определенного уровня, а затем катализатор с предварительно осажденным углеродом поступает в зону реакции.

Предпочтительно кислородсодержащее соединение, включающее в себя сырьевой материал, поступает параллельно в n-ю вторичную зону реакции реактора плотной фазы с псевдоожиженным кипящим слоем и приводится в контакт с катализатором с предварительно осажденным углеродом, так чтобы получать поток продукта, содержащий легкие олефины и отработанный катализатор, а тем временем катализатор с предварительно осажденным углеродом последовательно передается от 1-й до n-й вторичной зоны реакции, причем содержание углерода на нем постепенно увеличивается.

Предпочтительно путем отбора из газовой фазы и подъема отработанный катализатор вытекает из n-й вторичной зоны реакции, поступает в плотную фазу регенератора с псевдоожиженным кипящим слоем для регенерации, причем отработанный катализатор последовательно передается от 1-й до m-й вторичной зоны регенерации и приводится в контакт с регенерационной средой, при этом содержание углерода постепенно снижается практически до нуля, а затем катализатор возвращается обратно к 1-й вторичной зоне предварительного осаждения углерода путем отбора из газовой фазы и подъема.

Предпочтительно поток продукта легких олефинов поступает в зону разделения после отделения от захваченного отработанного катализатора, причем отделенный отработанный катализатор поступает в n-ю вторичную зону реакции.

Предпочтительно побочный продукт с четырьмя или более атомами углерода, полученный в зоне разделения, возвращается обратно в зону предварительного осаждения углерода реактора плотной фазы с псевдоожиженным кипящим слоем.

В предпочтительном варианте способа осуществления настоящего изобретения принципиальная технологическая схема способа увеличения выхода легких олефинов в процессе обогащения легких олефинов с использованием кислородсодержащего соединения в настоящем изобретении такова, как показано на фиг. 1. Углеводород с четырьмя или более атомами углерода поступает в ответвления питающего трубопровода (1-1, 1-2) из зоны предварительного осаждения углерода параллельно во вторичные зоны осаждения углерода (2-1, 2-2) реактора плотной фазы с псевдоожиженным кипящим слоем (2) и вступает в контакт с катализатором, состоящим из молекулярного сита SAPO-34, чтобы создать газообразный продуктсодержащий поток и катализатор с предварительно осажденным углеродом; причем сырьевой материал, включающий в себя кислородсодержащее соединение, вводится из ответвление питающего трубопровода (1-3, 1-4) зоны реакции параллельно во вторичные зоны реакции (2-3, 2-4) в реактор плотной фазы с псевдоожиженным кипящим слоем (2) и приводится в контакт с катализатором с предварительно осажденным углеродом, создавая газообразный поток продукта и отработанный катализатор; причем газообразный поток продукта из зоны предварительного осаждения углерода и зоны реакции вместе с захваченным катализатором поступают в циклонный сепаратор (3), газообразный конечный продукт проходит через выход циклонного сепаратора и трубопровод конечного продукта (4) и входит в последующую зону разделения, при этом захваченный катализатор проходит во 2-ю вторичную зону реакции (2-4) через опускные трубы циклона сепаратора; регенерированный катализатор из плотной фазы регенератора с псевдоожиженным кипящим слоем (10) поступает в реактор плотной фазы с псевдоожиженным кипящим слоем (2) через отборник вещества из газовой фазы (13) и подъемную трубу (15), при этом нижняя часть отборника вещества из газовой фазы (13) присоединена к трубопроводу водяного пара (14), а нижняя часть подъемной трубы (15) присоединена к газоподъемной трубе (16); причем в реактор плотной фазы с псевдоожиженным кипящим слоем (2) регенерированный катализатор подается последовательно из 1-й вторичной зоны предварительного осаждения углерода до 2-й вторичной зоны реакции (2-1... 2-4) и образует поток отработанного катализатора после осаждения углерода; при этом регенерационная среда вводится параллельно из сырьевого потока регенератора (9) и его ответвлений (9-1... 9-4) во вторичные регенерационные зоны (10-1... 10-4) в регенератор плотной фазы с псевдоожиженным кипящим слоем (10) и вступает в контакт с отработанным катализатором, чтобы получить отработанные газы и регенерированный катализатор после обжига, а затем отработанные газы и захваченный регенерированный катализатор поступают в циклонный сепаратор (11), из которого выхлопные газы поступают в зону обработки хвостовых газов через выход циклона сепаратора и трубопровод отработанных газов (12) и выбрасываются после обработки, а захваченный регенерированный катализатор поступает в 4-ю вторичную зону регенерации (10-4) через опускные трубы циклона сепаратора; при этом отработанный катализатор из реактора плотной фазы с псевдоожиженным кипящим слоем (2) поступает в регенератор твердой фазы с псевдоожиженным кипящим слоем (10) через отборник вещества из газовой фазы (5) и подъемную трубу (7), причем нижняя часть отборника вещества из газовой фазы (5) подключена к трубопроводу водяного пара (6), а нижняя часть подъемной трубы (7) подключена к газоподъемной трубе (8); при этом в регенераторе плотной фазы псевдоожиженного кипящего слоя (10) отработанный катализатор последовательно передается от 1-й до 4-й вторичной зоны регенерации (10-1, 10-4), и после отжига образуется регенерированный катализатор. Поднимающи