Способ генерации плотной объемной импульсной плазмы

Иллюстрации

Показать всеИзобретение обеспечивает генерацию плотной объемной импульсной плазмы и может быть использовано для интенсификации процессов взаимодействия частиц в объеме и одновременного ограничения температуры поверхности изделий, нагреваемых ионным потоком из плазмы. Способ генерации плотной объемной импульсной плазмы основан на возбуждении разряда с самонакаливаемым полым катодом в газоразрядной системе источника электронов с плазменным эмиттером и формировании широкого электронного пучка, ионизирующего и возбуждающего газ в объеме. Разряд с самонакаливаемым полым катодом зажигают в импульсно-периодическом режиме, при этом сочетание параметров режима (амплитуда, длительность и частота повторения импульсов) выбирают таким образом, чтобы приращение температуры эмитирующей поверхности полого катода за время импульса (Tmax-Tmin) обеспечивало требуемую величину импульсного тока термоэмиссии катода, а отвод тепла в объем полого катода и излучение с его внешней поверхности за время паузы не привели к снижению температуры эмитирующей поверхности полого катода ниже минимального уровня Tmin, обеспечивающего минимальный стартовый ток термоэмиссии для развития разряда при подаче импульса напряжения, причем значения температур определяются из соотношения Ричардсона-Дэшмана Imax=AT2maxexp(-eϕ/koTmax)S1

и Imin=AT2minехр(-eϕ/koTmin)S1, длительность импульса t и частота повторения импульсов f определяются из соотношений (Tmax-Tmin)=(2q/λ)(αt/π)1/2, q=k1UIImax/S1, k1ImaxU⋅f⋅t~k2σT4minS2, где Imax, Imin - требуемая амплитуда тока и минимальный стартовый ток термоэлектронной эмиссии катода, S1, S2 - площадь эмитирующей и внешней поверхности полого катода, А - термоэлектрическая постоянная, Tmax, Tmin - максимальная импульсная и минимальная стартовая температура полого катода, еϕ - работа выхода электронов из материала полого катода, е - заряд электрона, ko - постоянная Больцмана, q - импульсная плотность мощности, выделяющейся на эмитирующей поверхности полого катода, λ и α - коэффициенты теплопроводности и температуропроводности материала полого катода соответственно, π=3,14; k1 - доля ионного тока в общем токе на полый катод, U - напряжение горения импульсного разряда; k2 - коэффициент излучения (степень черноты) внешней поверхности полого катода, σ - постоянная Для нанесения покрытий в плазме электронного пучка могут быть использованы совместно с электронным источником распылительная система, формирующая поток атомов в направлении обрабатываемых изделий, а также плазмохимические реакции с участием компонентов газовой смеси, активируемой низкоэнергетическим электронным пучком. Технический результат - повышение эффективности возбуждения и ионизации газа и обеспечение возможности изменять структурно-фазовое состояние и функциональные характеристики изделий. 6 ил.

Реферат

Изобретение относится к технике генерации плазмы и может быть использовано в устройствах химического и физического осаждения покрытий с плазменной активацией, в плазмохимии и в других областях плазменной техники.

На сегодняшний день известны несколько способов генерации плотной объемной плазмы. Наиболее часто для генерации плотной объемной низкотемпературной плазмы при низких давлениях газа используют дуговой разряд. Основным недостатком использования дуги с катодным пятном является генерация микрокапельной фракции материала катода и нестабильность, обусловленная взрывным характером процесса эмиссии.

Известен способ генерации объемной плазмы посредством ионизации газа широким пучком низкоэнергетических электронов [1]. В отличие от газоразрядных методов генерации плазмы электронный пучок эффективно обеспечивает прямую ионизацию и диссоциацию молекул газа при минимальных потерях энергии на нагрев плазменных электронов. Известен также способ генерации плазменного образования больших размеров (~10 см) с использованием плазменного источника электронов с сеточной стабилизацией на основе тлеющего разряда с полым катодом [2]. Возможность раздельного управления током разряда в генераторе эмитирующей электроны плазмы и энергией извлекаемых из плазмы через отверстия сетки и ускоряемых в электрическом поле электронов позволяет в широких пределах изменять параметры электронного пучка и генерируемой пучком плазмы. Энергия электронов в пучке, формируемом таким источником, может быть снижена до 100 эВ, а ток пучка достигать нескольких ампер, что обеспечивает генерацию плазмы с плотностью ~1012 см-3. Общим недостатком вышеизложенных способов [1, 2] является то, что ток пучка электронов, даже в импульсном режиме, ограничен на уровне нескольких ампер вследствие перехода тлеющего разряда в дугу с катодным пятном, кроме того, для обеспечения стабильного импульсного режима требуется предварительная длительная тренировка полого катода. Амплитуда тока может быть повышена секционированием катода, однако это существенно усложняет конструкцию источника электронов.

Прототипом предлагаемого способа является способ генерации плотной объемной плазмы, который реализован с использованием источника электронов с плазменным катодом на основе разряда с самонакаливаемым полым катодом, работающим в непрерывном режиме [3]. В таком источнике используется разряд с полым катодом из высокотемпературного проводящего соединения (TiN) или тугоплавкого металла (W, V, Ta), который разогревается до температур порядка 2000°С в результате ионной бомбардировки поверхности катода в процессе горения разряда, что обеспечивает эффективную термоэлектронную эмиссию с поверхности катода. Стабильный постоянный ток разряда с самонакаливаемым полым катодом из трубки TiN с внутренним диаметром 8 мм при потоке азота через полость 100 см3/мин составляет до 50 А при напряжении горения 50 В [4]. Однако перевод электронного источника в режим импульсной генерации электронного пучка приложением импульсного ускоряющего напряжения при постоянном накале катода резко снижает кпд источника и ресурс катода.

В то же время импульсно-периодический режим генерации плотной объемной плазмы обеспечивает интенсификацию процессов взаимодействия атомарных и молекулярных частиц в объеме (возбуждение, ионизация, диссоциация) и активируемых ионной бомбардировкой процессов на поверхности обрабатываемых изделий, что позволяет повысить газовую экономичность устройств нанесения покрытий (снизить давление реактивных газов) и одновременно ограничивает температуру поверхности изделий, нагреваемых ионным потоком высокой плотности из плазмы при ионно-плазменной обработке. Например, ионное сопровождение процесса нанесения покрытий улучшает адгезию покрытий и позволяет контролировать элементный состав покрытий при напылении в химически активной газовой среде, изменять микроструктуру, уровень внутренних микронапряжений, шероховатость поверхности и, как следствие, функциональные свойства покрытия.

Задачей изобретения является создание эффективного способа генерации плотной объемной импульсной плазмы, обеспечивающего высокую эффективность протекания физико-химических процессов в объеме плазмы, высокую импульсную плотность ионного тока насыщения.

Технический результат от использования предлагаемого изобретения заключается в повышении энергетической эффективности сильноточного импульсного разряда в источнике электронов с самонакаливаемым полым катодом за счет снижения напряжения горения до 140 В по сравнению с импульсным тлеющим разрядом и исключения потребности в постоянном накале катода по сравнению со стационарной дугой, стабильный и воспроизводимый импульсно-периодический режим генерации сильноточного низковольтного электронного пучка, генерация плотной (до 1014 см-3) импульсной плазмы с регулируемыми параметрами, рост частоты процессов диссоциации и ионизации молекул рабочих газов в объеме, интенсификация воздействия ионов на поверхность обрабатываемых в плазме электронного пучка изделий и изменении их свойств.

Сущность изобретения заключается в том, что в способе генерации плотной объемной импульсной плазмы, включающем приложение напряжения к электродам газоразрядной системы источника электронов с плазменным эмиттером, возбуждение разряда с самонакаливаемым полым катодом и формирование плазменного эмиттера электронов, подачу ускоряющего напряжения и генерацию широкого электронного пучка, ионизирующего газ и формирующего плотную объемную импульсную плазму, разряд с самонакаливаемым полым катодом зажигают в импульсно-периодическом режиме, при этом сочетание параметров режима (амплитуда, длительность и частота повторения импульсов тока) выбирают таким образом, чтобы обеспечить нагрев эмитирующей поверхности полого катода за время импульса до температуры Tmax, обеспечивающей требуемый импульсный ток разряда Imax, а длительность паузы выбирают такой, чтобы отвод тепла в объем катода и его излучение с внешней поверхности катода не привели к снижению температуры и тока термоэмиссии катода ниже пороговых значений Tmin и Imin, соответственно, которые обеспечивают развитие разряда при подаче импульса напряжения. Связь между температурой эмитирующей поверхности полого катода Τ и током разряда I определяется соотношением Ричардсона-Дэшмана I=AT2S1exp(-eϕ/koT), где А - термоэлектрическая постоянная, eϕ - работа выхода электронов из материала катода, е - заряд электрона, S1 - площадь эмитирующей поверхности катода, ko - постоянная Больцмана. Imin определяется из эксперимента как ток, при котором завершается переход от тлеющего разряда с ионно-электронной эмиссией катода к разряду, поддерживаемому термоэмиссией катода. Длительность импульса t определяется приближенным соотношением Tmax-Tmin~(2q/λ)(αt/π)1/2 [5], где λ и α - коэффициенты теплопроводности и температуропроводности материала катода, соответственно, q - импульсная плотность мощности, выделяющейся на эмитирующей поверхности полого катода, π=3,14. Плотность мощности определяется соотношением q=k1UImax/S1, где k1 - доля ионного тока в общем токе на катод, U - напряжение горения импульсного разряда (130-170 В). Частота повторения импульсов f определяется из соотношения q⋅f⋅tS1~k2σT4minS2, где k2 - коэффициент излучения (степень черноты) внешней излучающей поверхности полого катода, σ - S2 - площадь внешней поверхности полого катода.

Сочетание параметров импульсного разряда определяется балансом тепловой энергии, выделяющейся на эмитирующей поверхности полого катода и энергии, излучаемой с внешней поверхности полого катода, причем энергия вводится импульсно, при этом импульсная мощность и длительность импульса определяют приращение температуры эмитирующей поверхности полого катода в соответствии с соотношением Тмах-Tmin~(2q/λ)(αt/π)1/2 и величину максимального импульсного тока термоэмиссии катода в соответствии с уравнением Ричардсона-Дэшмана, а потеря энергии в виде излучения с внешней поверхности полого катода происходит непрерывно, причем изменение температуры эмитирующей поверхности катода практически не влияет на температуру внешней излучающей поверхности катода, которая с точностью в несколько десятков градусов (величина расчетного перепада температуры по толщине стенки катода) близка к Tmin. Это позволяет определить частоту повторения импульсов f из уравнения баланса q⋅f⋅tS1~k2σS2.

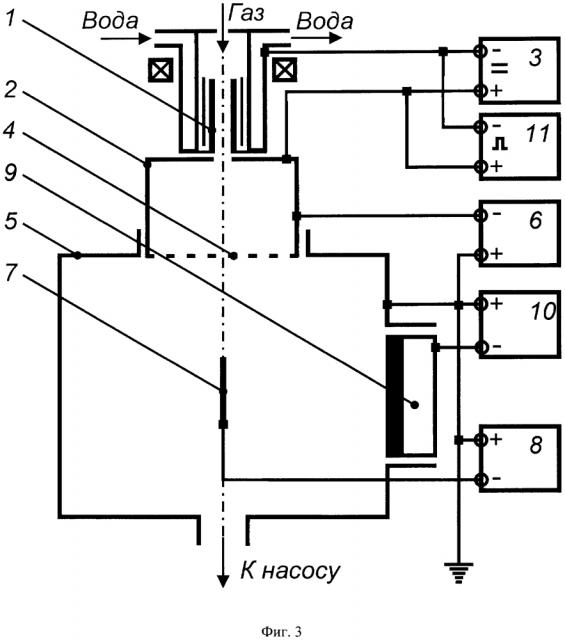

Для катода из нитрида титана диаметром 8 мм с толщиной стенки 1 мм при импульсном токе разряда 200 А, напряжении горения 150 В, доле ионного тока на катоде 0,35, длительности импульса 200 мкс рассчитаны температурный профиль слоя (фиг. 1) и динамика изменения температуры поверхности в течение разряда и в паузе между импульсами (фиг. 2). Из полученных результатов следует, что при заданных условиях толщина прогреваемого за импульс слоя составляет около 28 мкм, температура эмитирующей поверхности полого катода в течение импульса при постоянном среднем токе (4 А) и различных значениях частоты повторения импульсов (1000-100 Гц) возрастает на 40-400°С.

Расчетное значение температуры эмитирующей поверхности полого катода, определенное из уравнения Ричардсона-Дэшмана, при импульсном токе разряда 200 А составило около 2400°С. При этом площадь эмитирующей поверхности полого катода оцененная из экспериментальных данных, принималась равной 3,4 см2. Длительность импульса, необходимая для достижения импульсного тока электронной эмиссии 200 А, оцененная с учетом приращения температуры эмитирующей поверхности полого катода (400°С), составляет около 200 мкс, а частота повторения импульсов около 163 Гц.

Из уравнения Ричардсона-Дэшмана следует, что плотность тока электронной эмиссии нелинейно зависит от температуры катода. Так, увеличение температуры вольфрамового (W) катода (2000°С) на 10% приводит к росту тока эмиссии более чем на порядок величины [6]. Расчет показывает, что импульсное приращение температуры катода на несколько сотен градусов обеспечивает плотность тока термоэмиссии в несколько десятков А/см2.

Для генерации электронного пучка предлагается использовать стабильно функционирующий в диапазоне давлений 0,01-1 Па плазменный источник электронов на основе разряда с самонакаливаемым полым катодом [3], в котором часть анода разряда изготовлена в виде мелкоструктурной сетки, а для ускорения электронов и формирования электронного пучка с большим поперечным сечением используется слой пространственного заряда между плазмой газового разряда, положение эмитирующей поверхности которой стабилизировано мелкоструктурной сеткой, и подвижным анодом, которым является плазма, создаваемая при ионизации газовой смеси низкоэнергетическим электронным пучком. Для нанесения покрытий в плазме электронного пучка могут быть использованы совместно с электронным источником распылительная система (магнетронная, система электронно-лучевого испарения или ионного распыления), формирующая поток атомов в направлении обрабатываемых изделий, а также плазмохимические реакции с участием компонентов газовой смеси, активируемой низкоэнергетическим электронным пучком.

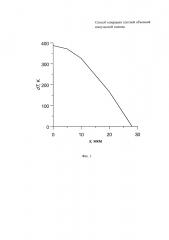

Задача решается следующим способом: в разрядный промежуток источника электронов (фиг. 4) напускают аргон, прикладывают напряжение между полым катодом 1 и полым анодом 2 разряда с помощью источника постоянного тока 3 и зажигают вначале тлеющий разряд с током 0,5 А, ток которого постепенно повышают до 4 А, обеспечивая рост температуры катода и его переход из вторично-эмиссионного в термоэмиссионный режим, напряжение горения при этом снижается с 500 до 130 В. При этом в области мелкоструктурной сетки 4, являющейся частью анода, создается плазменная эмитирующая поверхность. Затем между сеткой и заземленными стенками плазменной камеры 5 с помощью блока 6 подают напряжение ~100 В, обеспечивая развитие в плазменной камере процессов ионизации газа быстрыми электронами и создание плотной объемной плазмы. На помещенные в плазму изделия 7 подают напряжение смещения (300-500 В) с помощью блока 8 и проводят очистку поверхности изделий ионным распылением в течение 20 минут, затем прикладывают напряжение между катодом магнетрона 9 и стенками плазменной камеры с помощью источника питания 10 и производят нанесение на изделия металлического подслоя для улучшения адгезии покрытия. Одновременно может использоваться несколько магнетронов. Далее в плазменную камеру подают смесь рабочих газов и начинают осаждение нитридных, оксидных или карбидных покрытий, в том числе многоэлементных или нанокомпозитных, что достигается выбором состава распыляемых магнетронных мишеней, величиной тока магнетронных разрядов в цепях различных мишеней, составом рабочего газа. Между катодом и анодом разряда с самонакаливаемым катодом прикладывают импульсы напряжения 150-200 В длительностью 200 мкс регулируемой частоты (100-1000 Гц), генерируемые источником питания 11, а ток источника постоянного тока разряда снижают до 0,2 А. Амплитуда тока электронного пучка меняется обратно пропорционально частоте импульсов (1000-100 Гц) и составляет 20-200 А. Импульсное напряжение горения разряда значительно ниже, чем в тлеющем разряде, и составляет 140-200 В. Расчет теплового режима катода и результаты измерений температуры его внешней поверхности показывают, что, в зависимости от частоты повторения импульсов, нагрев катода за импульс и его охлаждение в паузе составляют (40-400°С) (фиг. 2). Термоэмиссионный катод стабильно и непрерывно функционирует в таком импульсно-периодическом режиме при условии поддержания в паузе на разрядном промежутке напряжения порядка 30 В и тока 0,2 А для обеспечения быстрого роста тока на фронте импульса. Импульсная плотность ионного тока из плазмы, генерируемой электронным пучком с током 100 А, составляет 50 мА/см2, что на 2 порядка превышает среднее значение плотности ионного тока.

Пример реализации предложенного метода. В экспериментах по нанесению нанокомпозитного TiAlSiN покрытия магнетронным распылением с ионным сопровождением использовалась плазменная камера диаметром 260 мм и длиной 300 мм, на боковой поверхности которой размещались 4 плоских магнетрона с диаметром мишеней 75 мм. Магнетроны работали в импульсном режиме (50 кГц, 10 мА, 2 А) со средней мощностью 1 кВт. Материал мишеней: Ti, Al, Si. На крышке камеры располагался плазменный источник электронов на основе разряда с самонакаливаемым полым катодом с площадью сетки 80 см2. В катодную полость источника электронов напускался поток аргона 40 мл/мин, который перетекал через мелкоструктурную сетку в плазменную камеру, в которой устанавливалось давление 0,2 Па. В источнике электронов зажигался разряд постоянного тока (4 А). Затем прикладывалось напряжение 100 В между сеткой и плазменной камерой и в течение 20 мин проводилась ионная очистка поверхности изделий при напряжении смещения -500 В относительно стенок камеры. После завершения ионной очистки напряжение смещения снижалось до 100 В, зажигался разряд в магнетронных распылителях с титановым катодом и производилось нанесение адгезионного подслоя титана толщиной 0,1 мкм. Затем в камеру напускался азот, поток которого составлял 12 мл/мин, энергия электронного пучка снижалась до 100 эВ. Зажигался разряд в магнетронах с Al и Si катодами. Регулировкой тока магнетронов устанавливался оптимальный для достижения сверхвысокой твердости состав формируемого покрытия. Между катодом и анодом разряда с самонакаливаемым катодом в источнике электронов прикладывались импульсы напряжения 150 В длительностью 200 мкс с частотой 100 Гц. Ток источника постоянного тока разряда снижали до 0,2 А. Осциллограммы тока и напряжения горения разряда показаны на фигуре 3. Ток разряда достигает насыщения на 150 мкс. Осциллограммы тока разряда, тока пучка электронов и ионного тока на образцы показаны на фигуре 5. При импульсном токе разряда 100 А, формируется пучок электронов с амплитудным током 70 А, плотность ионного тока на образцы, которым прикладывается отрицательный потенциал (-100 В, 50 кГц, 10 мкс), достигает 50 мА/см2. Нанесение TiAlSiN покрытия толщиной 1 мкм производилось в течение 1 ч при температуре образцов не более 300°С. Результаты электронной микроскопии высокого разрешения подтвердили формирование нанокомпозитного покрытия.

На фигуре 6 приведены результаты измерения твердости поверхности образцов из твердого сплава Т16К5 с покрытиями TiAlSiN оптимального элементного состава, нанесенными при разных токах электронного пучка. Результаты были получены с использованием динамического ультрамикротвердомера серии DUH-211/211S (Shimadzu). С увеличением амплитуды тока пучка от 0 до 90 А нанотвердость покрытия возросла на 10 ГПа и достигла 41 ГПа. В импульсном режиме высокая плотность плазмы и потока химически активных частиц азота на поверхность растущего покрытия обеспечивают высокую химическую активность азота и высокую скорость протекания контролируемых диффузией химических реакций, что приводит к выполнению сформулированных Вепреком [7] условий протекания процесса спинодальной фазовой сегрегации и формирования устойчивой наноструктуры.

Таким образом, изобретение существенно расширяет возможности способов генерации импульсной плазмы, позволяя простым и экономичным способом получать плотную объемную импульсную плазму с регулируемыми параметрами. Повышение интенсивности процессов взаимодействия частиц в объеме и на поверхности осаждаемого покрытия без повышения температуры изделий позволит повысить производительность устройств, реализующих предложенный способ и улучшить качество покрытий.

Источники информации

1. Walton S.G., Muratore С., Leonhardt D., Fernsler R.F., Blackwell D.D., Meger R.A. Electron-beam-generated plasmas for materials processing. Surface & Coatings Technology 186 (2004) 40-46

2. Гаврилов H.B., Емлин Д.Р., Каменецких А.С. Высокоэффективная эмиссия плазменного катода с сеточной стабилизацией. Журнал технической физики. - 2008. - Т. 78. - В. 10. - С. 59-64.

3. Гаврилов H.В. Меньшаков А.И. Источник широких электронных пучков с самонакаливаемым полым катодом для плазменного азотирования нержавеющей стали. Приборы и техника эксперимента. - 2011. - №5. - С. 140-148.

4. Гаврилов Н.В. Меньшаков А.И. Экспериментальное исследование условий перехода в сильноточный режим разряда с самонакаливаемым полым катодом из титана в среде азота. Письма в журнал технической физики. - 2012. - Т. 38. - В. 22. - С. 58-64.

5. Карслоу Г., Егер Д. Теплопроводность твердых тел. Перевод со 2-го английского издания под ред. Померанцева Α.Α.. Изд-во «Наука», М., 1964, 488 с.

6. М. Кноль, И. Эйхмейер. Техническая электроника. Перевод под ред. Лисовский Ф.В. Изд-во «Энергия», 1971, 925 с.

7. S. Veprek, M.G.J. Veprek-Heijman, R. Zhang. Chemistry, physics and fracture mechanics in search for superhard materials, and the origin of superhardness in nc-TiN/a-Si3N4 and related nanocomposites. Journal of Physics and Chemistry of Solids 68 (2007) 1161-1168.

Способ генерации плотной объемной импульсной плазмы, включающий приложение напряжения к электродам газоразрядной системы источника электронов с плазменным эмиттером, возбуждение разряда с самонакаливаемым полым катодом и формирование плазменного эмиттера электронов, подачу ускоряющего напряжения и формирование широкого электронного пучка, ионизирующего и возбуждающего газ в объеме, отличающийся тем, что разряд с самонакаливаемым полым катодом зажигают в импульсно-периодическом режиме, при этом сочетание параметров режима (амплитуда, длительность и частота повторения импульсов) выбирается таким образом, чтобы приращение температуры эмитирующей поверхности полого катода за время импульса (Tmax-Tmin) обеспечивало требуемую величину импульсного тока термоэмиссии катода, а отвод тепла в объем полого катода и излучение с его внешней поверхности за время паузы не привели к снижению температуры эмитирующей поверхности полого катода ниже минимального уровня Tmin, обеспечивающего минимальный стартовый ток термоэмиссии для развития разряда при подаче импульса напряжения, причем значения температур определяются из соотношения Ричардсона-Дэшмана Imax=AT2maxexp(-eϕ/koTmax)S1 и Imin=AT2minexp(-eϕ/koTmin)S1, длительность импульса t и частота повторения импульсов f определяются из соотношений (Tmax-Tmin)=(2q/λ)(αt/π)1/2, q=k1UIImax/S1, k1ImaxU·f·t~k2σT4minS2, где Imax, Imin - требуемая амплитуда тока и минимальный стартовый ток термоэлектронной эмиссии катода, S1, S2 - площадь эмитирующей и внешней поверхности полого катода, А - термоэлектрическая постоянная, Tmax, Tmin - максимальная импульсная и минимальная стартовая температура полого катода, eϕ - работа выхода электронов из материала полого катода, е - заряд электрона, ko - постоянная Больцмана, q - импульсная плотность мощности, выделяющейся на эмитирующей поверхности полого катода, λ и α - коэффициенты теплопроводности и температуропроводности материала полого катода соответственно, π=3,14; k1 - доля ионного тока в общем токе на полый катод, U - напряжение горения импульсного разряда; k2 - коэффициент излучения (степень черноты) внешней поверхности полого катода, σ - постоянная .