Способ получения термообработанных изделий с покрытием с использованием покрытия из алмазоподобного углерода (dlc) и защитной пленки направленной кислотной поверхности

Иллюстрации

Показать всеИзобретение относится к способу получения термообработанных изделий с покрытием из алмазоподобного углерода. Способ получения изделия с покрытием включает подготовку стеклянной основы – флоат-стекла, содержащей первую и вторую главные поверхности. Первая главная поверхность является воздушной стороной флоат-стекла. Первая главная поверхность протравлена мягкой травильной кислотой. Слой, содержащий алмазоподобный углерод (DLC), наносят на первую главную поверхность. Затем наносят защитную пленку поверх DLC, причем защитная пленка содержит по меньшей мере разделительный и кислородонепроницаемый слои, причем разделительный и кислородонепроницаемый слои состоят из разных материалов и/или имеют разный стехиометрический состав. Проводят термообработку стеклянной основы с содержащим DLC слоем и защитной пленкой на нем при температуре, достаточной для термозакалки, термического упрочнения и/или горячей гибки, без значительного выгорания содержащего DLC слоя. Удаляют защитную пленку. Способ позволяет уменьшить помутнение после термообработки. 11 з.п. ф-лы, 15 ил.

Реферат

Настоящая заявка является частичным продолжением патентной заявки US 12/230551 от 29 августа 2008, являющейся частичным продолжением патентной заявки US 11/798920 от 17 мая 2007, которая, в свою очередь, является частичным продолжением патентной заявки US 11/699080 от 29 января 2007, теперь патент US 7833574, полное содержание которых настоящим введено ссылкой во всей их полноте.

Некоторые варианты осуществления настоящего изобретения относятся к способу получения термообработанных (HT) изделий с покрытием для применения в области дверей для душа, окон, столешниц или в любых других подходящих приложениях. Например, некоторые варианты осуществления настоящего изобретения относятся к способу получения изделия с покрытием, включающему этап термообработки стеклянной основы, покрытой по меньшей мере одним слоем, содержащим алмазоподобный углерод (DLC), и вышележащей защитной пленки на нем. В некоторых иллюстративных вариантах осуществления защитная пленка может состоять из или включать одновременно (a) блокирующий кислород или кислородонепроницаемый слой и (b) разделительный слой. После и/или во время термообработки (например, термозакалки или подобного) защитную пленку можно полностью или частично удалить. Другие варианты осуществления настоящего изобретения относятся к изделию с покрытием до термообработки или изделию с покрытием после термообработки.

Уровень техники и суть примеров осуществления изобретения

Такие изделия с покрытием, как прозрачные двери для душа и стеклопакеты, часто подвергают термообработке (HT), например, такой, как термозакалка, в целях безопасности и/или для упрочнения. Например, стеклянные основы с покрытием для применения в дверях для душа и/или оконных блоках часто подвергают термообработке при высоких температурах (например, по меньшей мере примерно 580°C, более типично примерно 600-650°C) в целях закалки.

Известно, что алмазоподобный углерод (DLC) иногда отличается своими прочностными свойствами. Различные типы DLC обсуждаются, например, в следующих патентах США: 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342 и 5470661, содержание которых настоящим введено ссылкой.

Иногда было бы желательным снабдить оконный блок или другое изделие из стекла защитным покрытием, содержащим DLC, чтобы защитить его от царапин и подобного. К сожалению, DLC имеет тенденцию окисляться и выгорать при температурах примерно 380-400°C, так как термообработка типично проводится в атмосфере, содержащей кислород. Таким образом, следует понимать, что DLC как защитное верхнее покрытие не может выдержать термообработку (HT) при описанных выше очень высоких температурах, которые часто требуются в производстве автомобильных стекол, стеклопакетов, стеклянных столешниц и/или подобного.

Соответственно, специалистам в данной области понятно, что имеется потребность в способе получения термообработанных (HT) изделий с защитным покрытием (из одного или нескольких слоев), содержащим DLC. Существует также потребность в соответствующих изделиях с покрытием, как термообработанных, так и до термообработки.

Некоторые иллюстративные варианты осуществления настоящего изобретения относятся к способу получения термообработанных (HT) изделий с покрытием для применения в области дверей для душа, окон, столешниц или в любых других подходящих приложениях. Например, некоторые варианты осуществления настоящего изобретения относятся к способу получения изделия с покрытием, включающему этап термообработки стеклянной основы, покрытой по меньшей мере одним слоем, содержащим алмазоподобный углерод (DLC), и верхней защитной пленкой на нем. В некоторых иллюстративных вариантах осуществления защитная пленка может состоять из или включать одновременно (a) блокирующий кислород или кислородонепроницаемый слой и (b) разделительный слой. После и/или во время термообработки (например, термозакалки или подобного) защитную пленку можно полностью или частично удалить. Другие варианты осуществления настоящего изобретения относятся к изделию с покрытием перед термообработкой или к изделию с покрытием после термообработки.

Один пример преимущества использования раздельных и разных блокирующих кислород и разделительных слоев в защитной пленке состоит в том, что можно оптимизировать каждый слой защитной пленки в отношении его намеченной функции. Следовательно, можно улучшить оптимальные характеристики защитной пленки и при желании ее можно сделать тоньше.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения термообработанного изделия с покрытием, причем способ включает: подготовку стеклянной основы; образование по меньшей мере одного слоя, содержащего алмазоподобный углерод (DLC) на стеклянной основе; образование защитной пленки на стеклянной основе поверх по меньшей мере содержащего DLC слоя, причем защитная пленка содержит разделительный слой и кислородонепроницаемый слой, и разделительный слой и кислородонепроницаемый слой состоят из разных материалов и/или имеют разный стехиометрический состав; термообработку стеклянной основы со слоем, содержащим DLC, и защитной пленкой на нем, так чтобы во время термообработки защитная пленка предотвращала существенное выгорание содержащего DLC слоя, причем термообработка включает нагрев стеклянной основы до температуры, достаточной для термозакалки, термического упрочнения и/или горячей гибки; и обнажение защитной пленки разделительной жидкости и удаление по меньшей мере части защитной пленки во время и/или после указанной термообработки.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения термообработанного изделия с покрытием, причем способ включает: термообработку стеклянной основы с покрытием, причем до термообработки стеклянная основа с покрытием содержит: стеклянную основу, слой, содержащий алмазоподобный углерод (DLC) на стеклянной основе и защитную пленку на стеклянной основе на по меньшей мере содержащий DLC слой, причем защитная пленка содержит разделительный слой и кислородонепроницаемый слой, и разделительный слой и кислородонепроницаемый слой состоят из разных материалов и/или имеют разный стехиометрический состав; во время указанной термообработки стеклянной основы с покрытием, включающим содержащий DLC слой и защитную пленку на нем, защитная пленка предотвращает существенное выгорание содержащего DLC слоя, и причем термообработка включает нагрев стеклянной основы до температуры, достаточной для термозакалки, термического упрочнения и/или горячей гибки; и обнажение защитной пленки разделительной жидкости и удаление по меньшей мере части защитной пленки во время и/или после указанной термообработки.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию ванны расплавленного олова при изготовлении стеклянной основы, а вторая главная поверхность, противоположная первой главной поверхности, протравливается кислотой; ионно-лучевую обработку первой главной поверхности основы, чтобы удалить поверхностную часть основы, причем поверхностная часть содержит олово, оксид олова и/или поверхностные загрязнения; осаждение цирконий-содержащего слоя на первую главную поверхность после указанной ионно-лучевой обработки; и осаждение слоя, содержащего алмазоподобный углерод (DLC), напрямую или опосредованно, на цирконий-содержащий слой. Стеклянная основа с цирконий-содержащим слоем и слоем, содержащим DLC, пригодна для термообработки при температуре, достаточной для термозакалки, термического упрочнения и/или горячей гибки, чтобы вызвать выгорание слоя, содержащего DLC, но предотвращая одновременно значительное выгорание цирконий-содержащего слоя.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения термообработанного изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность подвергалась воздействию ванны расплавленного олова при изготовлении стеклянной основы и обрабатывалась ионно-лучевым травлением, чтобы удалить с нее поверхностную часть, содержащую олово, оксид олова и/или поверхностные загрязнения, а вторая главная поверхность, противоположная первой главной поверхности, была протравлена кислотой, и первая главная поверхность несет на себе, в порядке удаления от основы: цирконий-содержащий слой и слой, содержащий алмазоподобный углерод (DLC); и термообработку стеклянной основы с цирконий-содержащим слоем и слоем, содержащим DLC, на нем, чтобы удалить содержащий DLC слой и обнажить по меньшей мере часть цирконий-содержащего слоя как наружный слой термообработанного изделия с покрытием.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется пригодное для термообработки изделие с покрытием, содержащее: стеклянную основу, имеющую первую и вторую главные поверхности, причем первая главная поверхность является оловянной стороной основы и подвергалась ионно-лучевому травлению или фрезерованию, чтобы удалить олово, оксид олова и/или поверхностные загрязнения с ее поверхностной части, а вторая главная поверхность протравлена кислотой. Первая главная поверхность несет на себе, по меньшей мере временно, в порядке удаления от основы: слой, содержащий нитрид циркония, и слой, содержащий алмазоподобный углерод (DLC). Стеклянная основа пригодна для термообработки, чтобы (a) привести к удалению содержащего DLC слоя и (b) превратить слой, содержащий нитрид циркония, в слой, содержащий оксид циркония. Подвергнутая ионно-лучевому травлению или фрезерованная первая главная поверхность приводит к меньшему помутнению после обработки, чем если бы первая главная поверхность не подвергалась ионно-лучевому травлению или фрезерованию.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется термообработанное изделие с покрытием, содержащее: стеклянную основу, имеющую первую и вторую главные поверхности, причем первая главная поверхность является оловянной стороной основы и подвергается ионно-лучевому травлению или фрезерованию, чтобы удалить олово, оксид олова, и/или поверхностные загрязнения с ее поверхностной части, а вторая главная поверхность протравливается кислотой. Первая главная поверхность несет на себе, по меньшей мере временно, в порядке удаления от основы: слой, содержащий нитрид циркония, и слой, содержащий алмазоподобный углерод (DLC). Подвергнутая ионно-лучевому травлению или фрезерованию первая главная поверхность приводит к меньшему помутнению после обработки, чем если бы ионно-лучевое травление или фрезерование первой главной поверхности не проводилось.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность подвергается воздействию ванны расплавленного олова при изготовлении стеклянной основы, а вторая главная поверхность, противоположная первой главной поверхности, протравливается кислотой; ионно-лучевую обработку первой главной поверхности основы, чтобы удалить поверхностную часть основы, причем поверхностная часть содержит олово, оксид олова и/или поверхностные загрязнения; осаждение слоя, содержащего алмазоподобный углерод (DLC), на первую главную поверхность после указанной ионно-лучевой обработки; и нанесение защитной пленки на стеклянную основу поверх по меньшей мере содержащего DLC слоя, причем защитная пленка содержит по меньшей мере разделительный и кислородонепроницаемый слои, и разделительный и кислородонепроницаемый слои состоят из разных материалов и/или имеют разный стехиометрический состав. Стеклянная основа с содержащим DLC слоем и защитной пленкой на нем пригодна для термообработки при температуре, достаточной для термозакалки, термического упрочнения и/или горячей гибки, чтобы привести к удалению защитной пленки без значительного выгорания содержащего DLC слоя.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность была подвергнута воздействию ванны расплавленного олова при изготовлении стеклянной основы и обрабатывалась ионными пучками, чтобы удалить ее поверхностную часть, содержащую олово, оксид олова и/или поверхностные загрязнения, а вторая главная поверхность, противоположная первой главной поверхности, протравливалась мягкой или жесткой травильной кислотой, причем первая главная поверхность несет на себе, в порядке удаления от основы: слой, содержащий алмазоподобный углерод (DLC), разделительный слой и кислородонепроницаемый слой; и термообработку стеклянной основы с содержащим DLC слоем, разделительным слоем и кислородонепроницаемым слоем на нем, чтобы удалить разделительный и кислородонепроницаемый слои и обнажить по меньшей мере часть содержащего DLC слоя как наружного слоя термообработанного изделия с покрытием.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется пригодное для термообработки изделие с покрытием, содержащее: стеклянную основу, имеющую первую и вторую главные поверхности, причем первая главная поверхность является оловянной стороной основы и подвергалась ионно-лучевому травлению или фрезерованию, чтобы удалить олово, оксид олова и/или поверхностные загрязнения с ее поверхностной части, а вторая главная поверхность протравливалась кислотой. Первая главная поверхность несет на себе, по меньшей мере временно, в порядке удаления от основы: слой, содержащий алмазоподобный углерод (DLC), содержащий цинк разделительный слой и слой, содержащий нитрид алюминия. Стеклянная основа пригодна для термообработки, чтобы удалить содержащий цинк разделительный слой и слой, содержащий нитрид алюминия, оставляя слой, содержащий DLC, как наружный слой. Подвергнутая ионно-лучевому травлению или фрезерованию первая главная поверхность приводит к меньшему помутнению после обработки, чем если бы первая главная поверхность не подвергалась ионно-лучевому травлению или фрезерованию.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется термообработанное изделие с покрытием, содержащее стеклянную основу, имеющую первую и вторую главные поверхности, причем первая главная поверхность является оловянной стороной основы и подвергается ионно-лучевому травлению или фрезерованию, чтобы удалить олово, оксид олова и/или поверхностные загрязнения с ее поверхностной части, а вторая главная поверхность протравливается мягкой или жесткой травильной кислотой. Первая главная поверхность несет на себе слой, содержащий алмазоподобный углерод (DLC). Обработанная ионно-лучевым травлением или фрезерованием первая главная поверхность дает меньшее помутнение после обработки, чем, если бы первая главная поверхность не подвергалась ионно-лучевому травлению или фрезерованию.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность протравливается мягкой травильной кислотой, а вторая главная поверхность является противоположной первой главной поверхности; осаждение слоя, содержащего алмазоподобный углерод (DLC) на первую главную поверхность; и нанесение защитной пленки на стеклянную основу на по меньшей мере содержащий DLC слой, причем защитная пленка включает по меньшей мере разделительный и кислородонепроницаемый слои, и разделительный и кислородонепроницаемый слои состоят из разных материалов и/или имеют разный стехиометрический состав. Стеклянная основа с содержащим DLC слоем и защитной пленкой на нем пригодна для термообработки при температуре, достаточной для термозакалки, термического упрочнения и/или горячей гибки, чтобы привести к удалению защитной пленки без значительного выгорания слоя, содержащего DLC.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется способ получения термообработанного изделия с покрытием, причем способ включает: подготовку стеклянной основы, имеющей первую и вторую главные поверхности, причем первая главная поверхность была протравлена мягкой травильной кислотой, а вторая главная поверхность является противоположной первой главной поверхности. Первая главная поверхность несет на себе, в порядке удаления от основы: слой, содержащий алмазоподобный углерод (DLC) на первой главной поверхности и защитную пленку, содержащую по меньшей мере разделительный и кислородонепроницаемый слои, причем разделительный и кислородонепроницаемый слои состоят из разных материалов и/или имеют разный стехиометрический состав. Стеклянную основу с содержащим DLC слоем и защитной пленкой на нем подвергают термообработке, чтобы удалить разделительный и кислородонепроницаемый слои и обнажить по меньшей мере часть содержащего DLC слоя как наружный слой термообработанного изделия с покрытием.

В некоторых иллюстративных вариантах осуществления настоящего изобретения предоставляется пригодное для термообработки изделие с покрытием, содержащее: стеклянную основу, имеющую первую и вторую главные поверхности, причем первая главная поверхность протравливается в два захода мягкой травильной кислотой. Первая главная поверхность несет на себе, по меньшей мере временно, в порядке удаления от основы: слой, содержащий кремний, слой, содержащий алмазоподобный углерод (DLC), цинк-содержащий разделительный слой и слой, содержащий нитрид алюминия. Стеклянная основа пригодна для термообработки, чтобы удалить цинк-содержащий разделительный слой и слой, содержащий нитрид алюминия, оставляя содержащий DLC слой как наружный слой. Изделие с покрытием имеет более высокое сопротивление царапанию, чем если бы первую главную поверхность протравливали жесткой травильной кислотой.

Краткое описание чертежей

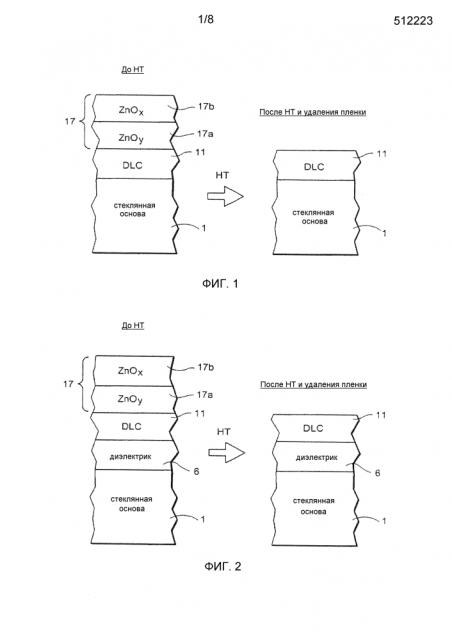

Фигура 1 является схематическим сечением изделия с покрытием до и после термообработки, согласно одному иллюстративному варианту осуществления настоящего изобретения.

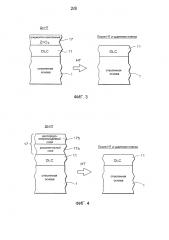

Фигура 2 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

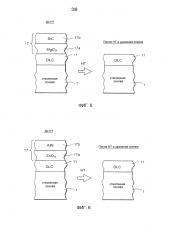

Фигура 3 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 4 является схематическим сечением изделия с покрытием до и после термообработки, согласно одному иллюстративному варианту осуществления настоящего изобретения.

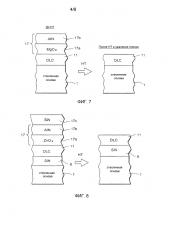

Фигура 5 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 6 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 7 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 8 является схематическим сечением изделия с покрытием до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 9 является схематическим сечением изделия с покрытием, шелковисто-гладкого на вид, до и после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 10 является схематическим изображением ионного пучка, используемого для «регенерации» шелковисто-гладкой на вид основы, в соответствии с одним иллюстративным вариантом осуществления настоящего изобретения.

Фигура 11 является схематическим сечением шелковисто-гладкого на вид изделия с покрытием, имеющего низкое помутнение после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 12 является схематическим сечением другого шелковисто-гладкого на вид изделия с покрытием, с низким помутнением после термообработки, согласно другому иллюстративному варианту осуществления настоящего изобретения.

Фигура 13 сравнивает изделия с покрытием, которые были протравлены в соответствии с некоторыми иллюстративными вариантами осуществления (слева), и изделия с покрытием, которые не подвергались ионно-лучевому травлению (справа).

Фигура 14 является схематическим сечением шелковисто-гладкого на вид изделия с покрытием, имеющего улучшенное сопротивление царапанию, в соответствии с некоторыми иллюстративными вариантами осуществления настоящего изобретения.

Фигура 15 является схематическим сечением пригодного для термообработки шелковисто-гладкого на вид изделия с покрытием, имеющего улучшенное сопротивление царапанию, в соответствии с некоторыми иллюстративными вариантами осуществления настоящего изобретения.

Подробное описание примеров осуществления изобретения

Обратимся теперь более конкретно к приложенным чертежам, на которых одинаковые числовые позиции относятся на нескольких видах к похожим деталям.

Некоторые примерные варианты осуществления настоящего изобретения относятся к способам получения изделий с покрытием, в которых может применяться термообработка (HT), причем изделие с покрытием содержит покрытие (один или несколько слоев), содержащее алмазоподобный углерод (DLC). В некоторых случаях HT может включать в себя нагрев несущей стеклянной основы с DLC-слоем на ней до температур от 550 до 800°C, более предпочтительно от 580 до 800°C (что намного выше температуры выгорания DLC). В частности, некоторые иллюстративные варианты осуществления настоящего изобретения относятся к методу, позволяющему DLC выдерживать такую термообработку без значительного выгорания. В некоторых вариантах осуществления на стеклянной основе формируют расходуемую защитную пленку поверх DLC, чтобы уменьшить вероятность выгорания DLC во время HT. Таким образом, основная часть (если не весь) DLC остается на стеклянной основе и не выгорает во время HT. После HT расходуемая защитная пленка (которая может включать один или более слоев) может удаляться или, в других вариантах осуществления настоящего изобретения, не удаляться.

В некоторых иллюстративных вариантах осуществления расходуемая защитная пленка может состоять из или включать как (a) блокирующий кислород или кислородонепроницаемый слой, так и (b) разделительный слой. Одним примером преимущества использования раздельных и разных блокирующего кислород и разделительного слоев в пленке 17 является то, что каждый слой (17a и 17b) можно оптимизировать в отношении его намеченной функции. Следовательно, можно улучшить оптимизированные характеристики расходуемой пленки 17, и при желании ее можно сделать тоньше. В некоторых иллюстративных вариантах осуществления после HT слой, содержащий DLC, защищает от истирания и коррозии и от адгезии минералов, присутствующих в жесткой воде (например, он имеет хорошую способность к очищению жесткой водой).

Фиг. 1 является схематическим сечением изделия с покрытием, до и после термообработки, согласно одному иллюстративному варианту осуществления настоящего изобретения. Типично, изделие с покрытием, показанное с левой стороны фиг. 1, существует на стадии изготовления до термообработки (HT), но в некоторых случаях может также существовать и после HT. Изделие с покрытием, показанное на фигуре 1, содержит стеклянную основу 1, содержащий DLC слой 11 и расходуемую защитную пленку 17, которая может содержать один или более слоев. В некоторых иллюстративных вариантах осуществления защитная пленка 17 включает первый и второй слои 17a и 17b, которые могут состоять из одинаковых или разных материалов.

Стеклянная основа 1 типично является или включает натриево-кальциево-силикатное стекло, хотя в некоторых случаях могут использоваться и другие типы стекла.

Содержащий DLC слой 11 может в некоторых иллюстративных вариантах осуществления настоящего изобретения иметь толщину примерно от 5 до 1000 ангстрем (Å), более предпочтительно 10-300 Å и наиболее предпочтительно от 20 до 65 Å, возможно примерно 25-50 Å, например, толщина составляет около 30 Å. В некоторых иллюстративных вариантах осуществления настоящего изобретения DLC слой 11 может иметь среднюю твердость по меньшей мере примерно 10 ГПа, более предпочтительно по меньшей мере примерно 20 ГПа и наиболее предпочтительно примерно 20-90 ГПа. Такая твердость делает слои 11 стойкими к царапанью, к определенным растворителям и/или подобному. Слой 11 в некоторых иллюстративных вариантах осуществления может состоять из или включать особый тип DLC, известный как высокотетраэдрический аморфный углерод (t-aC), и в некоторых вариантах осуществления может быть гидрирован (t-aC:H). В некоторых гидрированных вариантах осуществления DLC-слой типа t-aC или любого другого подходящего типа может содержать от 1 до 30% водорода, более предпочтительно 5-20%, наиболее предпочтительно 10-20%. Этот DLC-слой типа t-aC содержит больше углерод-углеродных (C-C) связей sp3, чем углерод-углеродных связей (C-C) sp2. В некоторых иллюстративных вариантах осуществления по меньшей мере примерно 30% или 50% углерод-углеродных связей в DLC-слое 11 может быть sp3 углерод-углеродными (C-C) связями, более предпочтительно по меньшей мере примерно 60% углерод-углеродных связей в слое 11 могут быть sp3 углерод-углеродными (C-C) связями, и наиболее предпочтительно по меньшей мере примерно 70% углерод-углеродных связей в слое 11 могут быть sp3 углерод-углеродными (C-C) связями. В некоторых иллюстративных вариантах осуществления настоящего изобретения DLC может иметь среднюю плотность по меньшей мере примерно 2,4 г/см3, более предпочтительно по меньшей мере примерно 2,7 г/см3. Типичные линейные источники ионных пучков, которые можно использовать для осаждения содержащего DLC слоя 11 на основу 1, включают любой из источников, указанных в любом из патентов US 6261693, 6002208, 6335086 или 6303225 (все введены в настоящий документ ссылкой). При использовании источника ионных пучков для осаждения слоя(ев) 11, углеводородный сырьевой газ (например, C2H2), гексаметилдисилоксан (HMDSO) или любой другой подходящий газ может использоваться в источнике, чтобы вызвать испускание источником ионного пучка к основе 1 для образования слоя 11. Отметим, что твердость и/или плотность слоя 11 можно корректировать, изменяя энергию ионов в устройстве осаждения.

DLC-слой 11 позволяет получить более стойкое к царапанью изделие с покрытием, чем, если бы DLC 11 отсутствовал. Отметим, что хотя слой 11 в некоторых вариантах осуществления настоящего изобретения находится на стеклянной основе 1, в некоторых иллюстративных вариантах осуществления настоящего изобретения под слоем 11 между основой 1 и слоем 11 может иметься или не иметься дополнительный слой(и). Таким образом, выражение «на основе», как оно используется в настоящем описании, не ограничено прямым контактом с основой, так как между ними все же можно предусмотреть другой слой или слои.

Например, и без ограничений, слой 11, состоящий из или включающий DLC, может быть любым из содержащих DLC слоев, указанных в любом из патентов US 6592993; 6592992; 6531182; 6461731; 6447891; 6303226; 6303225; 6261693; 6338901; 6312808; 6280834; 6284377; 6335086; 5858477; 5635245; 5888593; 5135808; 5900342 или 5470661 (все эти патенты настоящим введены ссылкой), или, альтернативно, может быть любым другим подходящим типом DLC-содержащего слой. Содержащий DLC слой 11 может быть гидрофобным (большой угол смачивания), гидрофильным (малый угол смачивания) или ни тем, ни другим, в разных вариантах осуществления настоящего изобретения. DLC 11 может содержать или не содержать примерно 5-30% Si, более предпочтительно примерно 5-25% Si и, возможно, примерно 10-20% Si, в некоторых иллюстративных вариантах осуществления настоящего изобретения. В некоторых случаях DLC может также включать водород.

Расходуемая защитная пленка 17 предусмотрена для защиты DLC-слоя 11 во время HT. Если бы пленки 17 не было, DLC 11 значительно окислился бы во время термообработки и выгорел, тем самым, делая конечный продукт уязвимым для царапин. Однако наличие расходуемой защитной пленки 17 предотвращает попадание кислорода к слою DLC 11 во время HT из окружающей атмосферы или снижает количество попадающего кислорода, тем самым, предотвращая значительное окисление DLC во время термообработки. Как результат, после термообработки содержащий DLC слой 11 остается на стеклянной основе 1, обеспечивая сопротивление царапанию и/или подобное. В некоторых иллюстративных вариантах осуществления защитная пленка 17 содержит как блокирующий кислород или кислородонепроницаемый слой 17a, так и разделительный слой 17b.

Неожиданно было обнаружено, что использование цинка и/или оксида цинка в расходуемой защитной пленке 17 особенно выгодно в отношении уменьшения и/или предотвращения диффузии кислорода в DLC во время HT. В иллюстративном варианте осуществления настоящего изобретения с фиг. 1 защитная пленка 17 содержит первый слой 17a, содержащий цинк, и второй слой 17b, содержащий оксид цинка. Первый содержащий цинк слой 17a в разных иллюстративных вариантах осуществления настоящего изобретения может быть металлическим, по существу металлическим цинком или подстехиометрическим оксидом цинка, тогда как второй содержащий оксид цинка слой 17b, может состоять из, или включать оксид цинка в некоторых иллюстративных вариантах осуществления настоящего изобретения. В некоторых иллюстративных вариантах осуществления слой 17a является более металлическим, чем слой 17b. Другими словами, слой 17b содержит больше кислорода, чем слой 17a. Таким образом, слой 17a способен действовать как разделительный слой, тогда как слой 17b способен действовать как блокирующий кислород или кислородонепроницаемый слой. Блокирующий кислород или кислородонепроницаемый слой означает, что слой препятствует попаданию значительных количеств кислорода к DLC-слою во время HT.

В некоторых иллюстративных вариантах осуществления настоящего изобретения слой 17a может состоять из или включать ZnOy, а слой 17b может состоять из или включать ZnOx, где x>y (т.е., слой 17b содержит больше кислорода, чем слой 17a). Кроме того, в некоторых иллюстративных вариантах осуществления настоящего изобретения y составляет примерно от 0 до 0,9, более предпочтительно примерно от 0,1 до 0,9, еще более предпочтительно примерно от 0,1 до 0,8, и возможно, примерно 0,1-0,7. Между тем, в некоторых иллюстративных вариантах осуществления настоящего изобретения x больше, чем y, и x составляет примерно от 0,3 до 1,0, более предпочтительно примерно от 0,3 до 0,99, еще более предпочтительно примерно от 0,5 до 0,95 и, возможно, примерно 0,6-0,90. Таким образом, следует понимать, что в некоторых типичных случаях оба слоя 17a и 17b могут состоять из, или включать оксид цинка, и оба слоя 17a и 17b могут быть подстехиометрическими.

Неожиданно было найдено, что использование содержащего оксид цинка слоя 17a, являющегося более металлическим, чем содержащий оксид цинка слой 17b, предпочтительно, так как это позволяет более эффективно и более легко удалить защитную пленку 17 во время и/или после термообработки (HT). Другими словами, слой 17a является разделительным слоем. Разные составы содержащих оксид цинка слоев 17a и 17b используются, чтобы вызвать разные напряжения в слоях 17a и 17b, причем напряжения подстраивают таким образом, чтобы можно было легче удалить пленку 17 во время и/или после HT. В частности, более металлический слой 17a на основе оксида цинка можно считать разделительным слоем, позволяющим более легко удалить пленку 17 с DLC или с основы во время и/или после HT, благодаря сниженному содержанию или полному отсутствию в нем кислорода, тогда как менее металлический (и более оксидированный) слой 17b на основе оксида цинка можно считать блокирующим кислород или кислородонепроницаемым слоем, который снижает или предотвращает выгорание и/или окисление DLC во время HT. Отметим также, что в некоторых типичных случаях любой газопоглощающий слой можно считать кислородонепроницаемым слоем. В некоторых типичных случаях более окисленный слой 17b можно рассматривать как блокирующий/защитный слой, для защиты более мягкого, менее окисленного газопоглощающего/барьерного слоя 17a во время термообработки и иного. Оксид цинка является очень предпочтительным материалом для пленки 17, так как его можно легко удалить нетоксичным способом (например, используя воду и/или уксус) во время и/или после HT.

Как отмечалось выше, один или оба слоя 17a и 17b, когда они включают цинк и/или оксид цинка, могут быть подстехиометрическими. Это выгодно в целях поглощения кислорода во время HT. Если оксид цинка всей пленки 17 слишком сильно окислен (т.е., полностью стехиометрический) перед HT, то кислород может диффундировать через оксид цинка. Однако, подстехиометрическая структура слоя 17a и/или 17b позволяет цинку в нем улавливать кислород во время HT, так что по меньшей мере слой 17a (и, возможно, слой 17b) не выгорает во время HT. Отметим, что в различных иллюстративных вариантах осуществления настоящего изобретения верхний слой 17b на основе оксида цинка может выгорать (полностью или частично) или не выгорать во время HT. Отметим, что другим типичным преимуществом подстехиометрического оксида цинка (по сравнению с полностью стехиометрическим оксидом цинка) является то, что его можно осадить (например, напылением или подобным) быстрее. Один или оба слоя 17a, 17b могут быть осаждены напылением любым походящим способом в подстехиометрической форме, например, меняя поток газообразного кислорода в распылительных камерах. Как один неограничивающий пример, слой 17a можно осадить напылением, используя содержание кислорода в газовом потоке 10 мл/кВт, тогда как слой 17b можно осадить напылением, используя в типичных случаях 12 мл/кВт (причем остальным газом является Ar или подобное).

Отметим, что в некоторых иллюстративных вариантах осуществления настоящего изобретения один или оба содержащих оксид цинка слоев 17a и 17b могут быть легированы другими веществами, такими, как Al, N, Zr, Ni, Fe, Cr, Ti, Mg, их смеси, или подобными.

В некоторых иллюстративных вариантах осуществления настоящего изобретения разделительный слой 17a (например, из цинка или подстехиометрического оксида цинка) можно осадить (например, напылением) на толщину примерно 50-20000 Å, более предпочтительно примерно 50-3000 Å, еще более предпочтительно примерно 100-1000 Å, например, на толщину примерно 100-300 Å. В некоторых вариантах осуществления содержащий оксид цинка слой 17b можно осадить (например, напылением) толщиной примерно 200-10000 Å, более предпочтительно примерно 500-5000 Å, более предпочтительно примерно 1000-3000 Å, например, толщиной примерно около 2000 Å. В некоторых иллюстративных вариантах осуществления настоящего изобретения более металлический слой 17a может быть толще, чем менее металлический слой 17b; в некоторых типичных случаях слой 17a до термообработки может быть по меньшей мере вдвое толще, чем слой 17b. Предпочтительная полная толщина расходуемой пленки 17 в некоторых иллюстративных вариантах осуществления составляет менее примерно 10000 Å, более предпочтительно менее примерно 3000 Å и наиболее предпочтительно менее примерно 1000 Å.

Фигура 2 показывает другой иллюстративный вариант осуществления настоящего изобретения. Вариант осуществления с фиг. 2 идентичен рассмотренному выше варианту осуществления с фиг. 1, за исключением того, что в варианте осуществления с фиг. 2 между стеклянной основой 1 и содержащим DLC слоем 11 предусмотрен барьерный слой 6. Барьерный слой 6 в некоторых иллюстративных вариантах осуществления настоящего изобретения