Способ изготовления пластмассовых деталей/конструктивных деталей транспортного средства

Иллюстрации

Показать всеГруппа изобретений относится к области транспортного машиностроения. Способ изготовления пластмассовых деталей транспортного средства заключается в том, что детали позиционируют во время изготовления и/или позиционируют во время сборки с другими деталями транспортного средства и/или позиционируют в механическом транспортном средстве. Детали имеют систему базовых точек. Систему базовых точек образуют множеством базовых точек в виде углублений, выемок, возвышенностей, кромок, плоских областей. Выполненная из пластмассы деталь или конструктивная деталь транспортного средства изготовлена упомянутым способом. Способ изготовления транспортного средства заключается в том, что упомянутую деталь транспортного средства во время изготовления позиционируют относительно других деталей транспортного средства посредством использования базовых точек. Достигается повышение точности позиционирования деталей в процессе сборки. 3 н. и 10 з.п. ф-лы, 6 ил.

Реферат

Область техники

Изобретение относится к способу изготовления пластмассовых деталей или конструктивных деталей транспортных средств.

Предпосылки создания изобретения

При изготовлении и сборке деталей транспортного средства в автомобильной промышленности в настоящее время является обычным для обеспечения надежной и точно воспроизводимой установки деталей и узлов транспортного средства использование так называемой системы базовых точек. Такая система базовых точек известна под обозначением RPS. Эта концепция базовых точек делает возможной четкую и воспроизводимую установку отдельных деталей, узлов на комплектном транспортном средстве. Прежде всего, поэтому допуски деталей/узлов транспортного средства могут быть взаимно скоординированы, и может быть достигнуто воспроизводимое положение деталей транспортного средства в ходе всего процесса изготовления. Основой этой RPS является фиксирование специальных точечных позиций (базовых точек) на деталях транспортного средства для определения посредством этого базовых плоскостей. Система базовых точек (RPS) основана на системе координат транспортного средства, которая имеет свое начало в центре на одном уровне с передней осью транспортного средства. Базовые точки соответствующей детали транспортного средства, с одной стороны, образуют ориентированную на деталь систему координат, которая важна для способа изготовления детали транспортного средства, в то время как, с другой стороны, фиксируется положение детали транспортного средства относительно других деталей транспортного средства, а также в системе координат транспортного средства. Определение базовых плоскостей осуществляется через геометрические элементы, такие как высверленные отверстия, кромки или точки на элементах поверхности. Для того чтобы базовые плоскости были четко определены, все шесть степеней свободы должны быть зафиксированы посредством геометрических элементов на соответствующей детали транспортного средства. Структуру функционально ориентированной системы базовых точек, основанную на примере двери транспортного средства, можно понять из статьи „Structure of a function-orientated reference point system as a tolerancing basis for a car body", Dr.-Ing. Karin Spors, Dipl.-Ing Heiko Hennig, 9th. Symposium „Fertigungstechnisches Konstruieren" (Production Designing).

Из DE 10048774 B4 известен модуль двери и способ сборки модуля двери. В данном случае модуль двери содержит опору модуля двери, а также центральную часть внутренней обивки двери. Внутренняя обивка двери имеет функциональный блок, причем в функциональном блоке предусмотрены базовые точки RPS для позиционно точной сборки деталей. Эти базовые точки выполнены в виде высверленных отверстий. Дополнительно, из DE 102006002815 А1 известна дверь транспортного средства и способ ее сборки с RPS. Базовые точки RPS образованы парами болт-отверстие. Посредством RPS функциональное положение опорной пластины на внутренней панели двери является определенным и закрепленным.

Известные из вышеупомянутых публикаций детали транспортного средства выполнены в виде пластмассовых деталей или металлических деталей, в которых базовые точки, выполненные как высверленные отверстия, созданы сверлением или фрезерованием. В настоящее время в автомобильной промышленности для деталей транспортного средства используются также армированные волокном пластмассы. Этот армированный волокном пластмассовый композит является материалом, состоящим из армирующих волокон и пластмассовой матрицы. Благодаря низкой плотности материала и выдающимся механическим свойствам этот материал используется для многих деталей транспортного средства. Однако внедрение высверленных отверстий или углублений будет приводить к разрушению волокон и, таким образом, ослаблению детали транспортного средства. В настоящее время детали из волокнистых композитов, главным образом на основании их формы и геометрии, предназначаются для дальнейших стадий обработки. Это зачастую осуществляется посредством ручных рабочих стадий, которые связаны с большими трудозатратами и означают неточную воспроизводимость.

Раскрытие изобретения

Поэтому целью настоящего изобретения является разработка способа изготовления деталей/конструктивных деталей транспортного средства и т.п., и этот способ является простым и, прежде всего, обеспечивает простое и точное позиционирование деталей или конструктивных деталей транспортного средства в процессе изготовления и сборки, и причем в подлежащих изготовлению деталях или конструктивных деталях транспортного средства, будь то выполненных из пластмассы или волокнистых композитов, снижается опасность структурного ослабления. Кроме того, из дополнительных аспектов, целью является разработка детали транспортного средства, которая может быть просто и точно установлена как при изготовлении, так и при последующей сборке, и способа изготовления транспортного средства с использованием такой детали транспортного средства.

Эта цель достигнута способом изготовления, прежде всего, пластмассовых деталей и/или конструктивных деталей транспортного средства, причем детали и конструктивные детали транспортного средства для позиционирования во время изготовления и/или позиционирования по время сборки с другими деталями транспортного средства и/или позиционирования в механическом транспортном средстве имеют систему базовых точек, причем ее образуют множеством базовых точек в виде углублений, выемок, возвышенностей, кромок, плоских областей.

Цель также достигнута посредством выполненной из пластмассы детали или конструктивной детали транспортного средства, которая изготовлена согласно упомянутому способу изготовления, причем детали и конструктивные детали транспортного средства для позиционирования во время изготовления и/или позиционирования во время сборки с другими деталями транспортного средства и/или позиционирования в механическом транспортном средстве имеют систему базовых точек, причем она образована множеством базовых точек в виде углублений, выемок, возвышенностей, кромок, плоских областей.

Цель также достигнута способом изготовления транспортного средства, причем по меньшей мере одна такая деталь транспортного средства позиционируется относительно других деталей транспортного средства во время изготовления транспортного средства путем использования базовых точек.

Как результат способа изготовления пластмассовых деталей и конструктивных деталей транспортного средства согласно изобретению, причем детали транспортного средства имеют множество базовых точек, можно устанавливать детали транспортного средства в процессах изготовления в соответствующих инструментах и зажимных приспособлениях на отдельных стадиях обработки быстрым и воспроизводимым образом посредством системы базовых точек. Это возможно благодаря тому, что базовые точки образуются уже в ходе изготовления детали, предпочтительно создаются в инструменте или форме способа формообразования для изготовления пластмассовой детали транспортного средства. Кроме того, в качестве результата наличия базовых точек на изготовленной или полуобработанной детали транспортного средства в качестве системы базовых точек возможно надежное позиционирование в процессе изготовления детали и/или в дальнейшем процессе установки узла или установки и позиционирования узла в комплектном транспортном средстве. Одни и те же базовые точки могут быть использованы как для изготовления, так и для сборки. Позиционирование в плоскости X/Y/Z на основе базовых точек делает возможным надежное позиционирование деталей транспортного средства в полностью автоматизированном процессе изготовления. В качестве примера как технологические операции упоминаются формование под давлением во время отверждения, позиционирование во время обработки по контуру или фрезерования, позиционирование на стадиях склеивания/соединения/сборки, относительное позиционирование деталей транспортного средства в комплектном транспортном средстве. Как можно увидеть на изображениях, имеющих отношение к приведенному в качестве примера варианту изобретения, на детали транспортного средства, предпочтительно, образованы три базовые точки.

Детали или конструктивные детали транспортного средства имеют плоскую конструкцию и имеют плоский контур или трехмерный контур, предварительно заданный соответствующим дизайном. Под деталями или конструктивными деталями транспортного средства понимаются как более крупные, так и более мелкие детали, такие как, например, полые профили, продольные элементы. Как уже описано выше, эти детали транспортного средства/конструктивные детали изготавливаются в процессе изготовления из пластмасс или армированных волокном пластмасс. При изготовлении волокнистых композиционных материалов часто изготавливаются ламинаты, состоящие из множества полуобработанных волокнистых продуктов, лежащих один над другим, (тканые материалы, нетканые материалы, маты, полотно с начесом) с разным направлением волокна. Известными способами являются способы ручной укладки, в которых полуобработанные волокнистые продукты помещаются в форму и пропитываются синтетической смолой и деаэрируются прессованием и затем отверждаются. Дополнительно, известна технология препрегов. В данном случае предварительно пропитанные волокнистые маты помещаются в форму. Затем композиционный материал деаэрируется с помощью вакуумного мешка, и затем отверждается в автоклаве под давлением и при повышенной температуре. Вместо детали из слоистого волокнистого композита в качестве детали транспортного средства может быть также изготовлена многослойная деталь с сердечником.

Еще одним способом изготовления пластмассовых деталей и изготовления волокнистых композиционных материалов является литье под давлением. При изготовлении деталей транспортного средства из волокнистого композиционного материала волокносодержащая пластмасса плавится в экструдере и впрыскивается в форму и отверждается.

Предпочтительно, форма для изготовления деталей транспортного средства в данном случае может быть выполнена в соответствии с одним из вышеупомянутых способов так, что в заранее заданных местах на поверхности, образующей деталь транспортного средства, предусматриваются формующие элементы в виде углублений, выемок, возвышенностей, причем базовые точки формуются на детали транспортного средства посредством этих формующих элементов. Еще одной возможностью формования таких базовых точек на детали транспортного средства является введение дополнительных деталей в еще жидкий композиционный материал. Дополнительные детали могут быть сконфигурированы в виде вкладок, вставок или накладок. В качестве материала для дополнительных деталей используются дерево, металл (например, железо или цветные металлы), пластмасса и т.п. Преимуществом вышеупомянутого выполнения базовых точек уже в инструменте для отверждения или при формообразующем изготовлении детали из волокнистого композит согласно одному из вышеупомянутых способов в данном случае является то, что не происходит структурное ослабление или структурное разрушение, вызванное последующей механической обработкой с удалением материала, такой как, например, последующее создание высверленных отверстий в области базовых точек. За счет этого предотвращается ослабление присутствующих в пластмассах силовых линий. Аналогичным образом образование базовых точек осуществляется без разрушения или повреждения волокон, возможно присутствующих в пластмассе. В случае введения дополнительных деталей в еще жидкую матрицу волокнистого композиционного материала, волокна могут огибать или окутывать или обвивать дополнительные детали. Прежде всего, это имеет место, если дополнительные детали запрессовываются в еще мягкий волокнистый композиционный материал. Если базовые точки образованы формующими элементами, образованными в формообразующем инструменте, то предотвращается разрушение или повреждение или разрыв волокон, поскольку пластмасса во время формирования базовых точек еще мягкая, и волокна в еще мягком композите все еще могут деформироваться. Если используются накладки, то дополнительная деталь вводится в полость, специально созданную в формообразующем инструменте, и подвергается формованию под давлением с еще мягкой деталью из волокнистого композита посредством формообразующего инструмента. В данном случае накладка соединяется с деталью из волокнистого композита или приклеивается к ней. В данном случае волокнистые слои остаются неповрежденными, или накладки наклеиваются на волокнистый слой или покровный слой без смещения волокон или без значительного смещения волокон и, таким образом, влияния на направление вынужденного течения.

В данный момент следует подчеркнуть, что термин «пластмассы» охватывает как термопластичные пластмассы, такие как полипропилен, поликарбонат, полиэтилен и т.п., так и термореактивные пластмассы, или как термопластичные, так и термореактивные армированные волокном пластмассы (волокнистые композиционные материалы). Волокнистыми композиционными материалами называются композиционные материалы, состоящие из матричного материала или матричной системы с внедренными в них волокнами. Благодаря этим композитам может быть использована прочность на растяжение волокон в направлении волокон в сочетании с возможностью придания формы посредством матрицы. В качестве матричного материала могут быть использованы, например, термопластичные пластмассы, такие как полипропилен (РР), полиамид (РА), поликарбонат (PC), или же термореактивные пластмассы, такие как эпоксидная смола, ненасыщенные полиэфиры (UP), полиуретаны (PUR) и т.п. В качестве волокон могут быть использованы стеклянные волокна, углеродные волокна, керамические волокна, натуральные волокна, текстильные волокна и т.д. Детали из волокнистых композитов в данном случае могут быть выполнены как в виде ламинатов или связанных слоев ламинатов, так и многослойных деталей с разными сердечниками. В данном случае покровные слои изготовлены из волокнистого композиционного материала, а серединный слой может состоять, например, из ячеистого или вспененного материала, например полиуретана (PUR). Материал сердечника может состоять, например, из пластмассы, бумаги или металла. Если используются ячеистые сердечники, то могут приниматься во внимание все сотовые формы, например, в виде медовых сот, прямоугольных, квадратных, круглых, полигональных, волнистых и т.д.

Предпочтительно, эти базовые точки выполнены в виде выемок, вырезов, бусинок, возвышенностей, вмятин, углублений и подобного, а также посредством дополнительных деталей, таких как вкладыши, вставки или накладки.

Дополнительные преимущества вариантов осуществления и усовершенствования способа согласно изобретению изготовления и/или сборки деталей транспортного средства, конструктивных деталей из пластмассы следуют из зависимых пунктов формулы изобретения.

Краткое описание чертежей

Предпочтительные варианты осуществления способа описываются для примера, причем ссылки даются на прилагаемые чертежи с иллюстративными целями, причем:

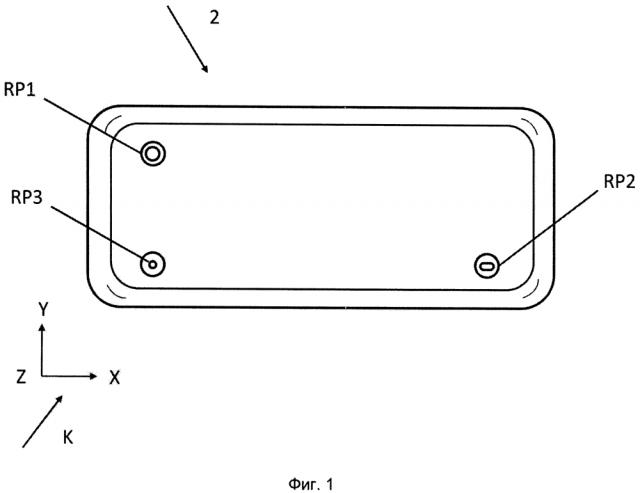

Фиг. 1 показывает деталь транспортного средства с базовыми точками на виде сбоку,

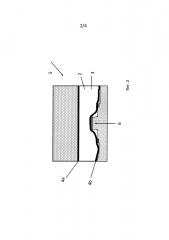

Фиг. 2 показывает подробности поперечного сечения через формообразующий инструмент во время изготовления многослойной детали транспортного средства в первом варианте осуществления, причем базовые точки образуются посредством выступов,

Фиг. 3 показывает подробности поперечного сечения через формообразующий инструмент во время изготовления многослойной детали транспортного средства во втором варианте осуществления, причем базовые точки образуются посредством вставок,

Фиг. 4 показывает подробности поперечного сечения через формообразующий инструмент во время изготовления многослойной детали транспортного средства в третьем варианте осуществления, причем базовые точки образуются посредством вкладышей,

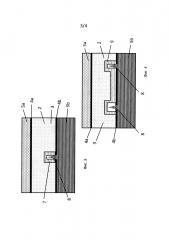

Фиг. 5 показывает подробности поперечного сечения через формообразующий инструмент во время изготовления многослойной детали транспортного средства в четвертом варианте осуществления, причем базовые точки образуются посредством накладок, и

Фиг. 6 показывает подробности поперечного сечения через формообразующий инструмент во время изготовления многослойной детали транспортного средства в пятом варианте осуществления, причем базовые точки образуются посредством накладок.

Осуществление изобретения

Деталь 2 транспортного средства выполнена в виде плоской детали и имеет трехмерную структуру поверхности, определяемую соответствующим дизайном. Деталь 2 транспортного средства содержит соответствующим образом сконфигурированные базовые точки RP1, RP2 и RP3 заранее определенной системы базовых точек RPS. В данном случае базовые точки выполнены как круглые углубления, причем в углублении соответственно выполнено дополнительное углубление. Базовая точка RP1 в качестве дополнительного углубления имеет добавочное круглое углубление меньшего диаметра. Посредством RP1 определяются направления X, Y, Z. Базовая точка RP2 в качестве дополнительного углубления имеет углубление в форме продолговатого отверстия. Посредством RP2 определяются направления X, Y или Y, Z. Базовая точка RP3 в качестве дополнительного углубления имеет небольшую круглую выемку. Посредством RP3 определяется направление Z. Направления X, Y, Z зафиксированы системой K координат.

Как результат вышеупомянутых базовых точек RP1, RP2 и RP3, обеспечивается четкое относительное позиционирование подлежащих сборке деталей и четкое позиционирование деталей в комплектном транспортном средстве.

Детали транспортного средства выполнены из пластмассы и могут быть изготовлены, например, посредством известного способа литья под давлением.

Для изготовления детали 2 транспортного средства в данном случае используется форма для литья под давлением, содержащая верхнюю и нижнюю половины инструмента. В этом известном способе литья под давлением, который не представлен в виде диаграммы, в первой стадии способа половины (верхний и нижний инструмент) соединяются, так что образуется закрытая полость. В дальнейшем шаге способа пластифицированная армированная волокном пластмасса затем впрыскивается в полость посредством нескольких впрыскивающих сопел. Формирование опорной детали 2 осуществляется при высоких температурах (в зависимости от материала, например при 240 градусах в случае полипропилена) и при давлении, которое выбирается в зависимости от материала, пути потока и толщины стенок (в случае полипропилена, около 600 бар). Как результат, пластмасса распределяется в полости. Верхний и нижний инструменты в данном случае выполнены на заранее определенной области поверхности, которая должна быть образована на детали транспортного средства с помощью формообразующих элементов. Этими формообразующими элементами являются, например, возвышенности, выемки или выступы, купола и т.п., которые в вышеописанном способе литья под давлением приводят к базовым точкам в виде углублений, возвышенностей и т.п. Вместо образования формообразующих элементов в области формы, в инструменте также могут быть размещены на заранее определенных местах дополнительные детали, такие как вкладыши, вставки или накладки.

В альтернативном способе изготовления изготавливается многослойная деталь 2 транспортного средства с базовыми точками. Для изготовления детали 2 транспортного средства материал 3 сердечника сначала покрывается или облицовывается на верхней и нижней стороне волокнистыми матами 4а, 4b и пропитывается, опрыскивается и/или смачивается матричным материалом, или покрывается препрегами или предварительно пропитанными полуобработанными волокнистыми продуктами. После этого стопка или так называемый пакет формируется под давлением, предпочтительно в нагретом однокомпонентном или многокомпонентном инструменте для формования под давлением и, предпочтительно, отверждается в инструменте.

На фиг. 2 показана вложенная стопка или пакет волокнистых матов 4а, 4b и серединного слоя 3 во время формования под давлением в форме 5. В данном случае форма 5 имеет верхнюю половину 5а инструмента и нижнюю половину 5b инструмента. Как можно увидеть на фиг. 2, нижняя половина 5b инструмента имеет заранее заданную область поверхности с формообразующими элементами 6. В иллюстративных вариантах осуществления эти формообразующие элементы выполнены как возвышенности, и в поперечном сечении имеют подобную банке геометрию. Как можно видеть на изображении в разрезе, волокна нижнего мата 4а в ходе формования под давлением волокнистой композиционной детали опираются на кромки нижней формы 5b в области формообразующего элемента 6, но вследствие этого не повреждаются. В соответствующей области поверхности волокнистой композиционной детали/детали 2 транспортного средства таким образом формируются заранее заданные базовые точки.

На фиг. 3 показаны подробности поперечного сечения через формообразующий инструмент с верхней и нижней половинами 5а, 5b инструмента во время изготовления многослойной детали 2/волокнистой композиционной детали транспортного средства во втором варианте осуществления, причем базовые точки формируются посредством вставок 7. Как можно увидеть на изображении, вставки 7 совместно вставлены в форму в дополнение к стопке/пакету слоев покровных слоев 4а, 4b и серединного слоя 5, которые подлежат формованию под давлением. Позиционирование вставок в данном случае осуществляется через установочные штифты 8, расположенные в форме. В случае формования под давлением вставки 7 запрессовываются в многослойную деталь транспортного средства. Волокнистый слой локально смещается, но не прерывается.

На фиг. 4 показаны подробности поперечного сечения через формообразующий инструмент с верхней и нижней половинами инструмента во время изготовления многослойной детали транспортного средства/волокнистой композиционной детали в третьем варианте осуществления, причем базовые точки формируются посредством вкладышей 9. Вкладыши 9 являются предпочтительными, когда в деталь транспортного средства вводятся высокопрочные точки крепления. Это необходимо в связи с закреплением шарниров, замков и тому подобного.

На фиг. 5 показаны подробности поперечного сечения через формообразующий инструмент с верхней и нижней 5а, 5b половинами инструмента во время изготовления многослойной детали 2/волокнистой композиционной детали транспортного средства в четвертом варианте осуществления, причем базовые точки формируются посредством накладок 10. Как можно увидеть на изображении, накладки располагаются в выемках в форме посредством дополнительных установочных штифтов 11. В дополнение к накладкам, подлежащая формованию под давлением стопка или пакет из покровных слоев 4a, 4b и серединного слоя 3, которые должны формоваться под давлением, совместно помещаются в форму. Позиционирование вставок в данном случае осуществляется через установочные штифты 11, расположенные в форме. Затем в ходе формования под давлением накладки 10 прижимаются к поверхности многослойной детали 2 транспортного средства и приклеиваются к ней.

На фиг. 6 показаны подробности поперечного сечения через формообразующий инструмент с верхней и нижней половинами 5а, 5b инструмента во время изготовления многослойной детали 2/волокнистой композиционной детали транспортного средства в пятом варианте осуществления, причем базовые точки формируются посредством накладок 10. Как можно видеть на изображении, накладки располагаются в выемках в форме посредством дополнительных установочных штифтов 11. В дополнение к накладкам, в форму совместно помещается стопка из двух волокнистых слоев 12а, 12b, которая должна подвергаться формованию под давлением. Позиционирование накладок в данном случае осуществляется через расположенные в форме установочные штифты 11. Затем в ходе формования под давлением накладки 10 прижимаются к поверхности многослойной детали 2 транспортного средства и приклеиваются к ней.

Как более подробно разъясняется выше, детали транспортного средства могут изготавливаться также посредством других известных способов изготовления. В данном случае имеет первостепенную важность то, что базовые точки в виде углублений, возвышенностей, выемок, дополнительных деталей, таких как вкладыши, вставки или накладки, создаются уже в инструменте для отверждения (форме) или во время формообразующего изготовления деталей транспортного средства из современной пластмассы, прежде всего самого современного волокнистого композиционного материала.

1. Способ изготовления, прежде всего, пластмассовых деталей (2) и/или конструктивных деталей транспортного средства, причем детали или конструктивные детали транспортного средства для позиционирования во время изготовления и/или позиционирования во время сборки с другими деталями транспортного средства и/или позиционирования в механическом транспортном средстве имеют систему базовых точек (RPS), причем ее образуют множеством базовых точек (RP1, RP2, RP3) в виде углублений, выемок, возвышенностей, кромок, плоских областей.

2. Способ изготовления деталей (2) и конструктивных деталей транспортного средства по п.1, отличающийся тем, что базовые точки системы базовых точек создают при формообразующем изготовлении детали транспортного средства, предпочтительно в форме (5).

3. Способ изготовления и сборки деталей и конструктивных деталей транспортного средства по п.2, отличающийся тем, что для создания базовых точек (RP1, RP2, RP3) на детали транспортного средства (2) форму (5) выполняют с формообразующими элементами (6), причем формообразующие элементы (6) осуществляют в виде возвышенностей, выемок, вмятин, куполов и т.п.

4. Способ изготовления и сборки деталей (2) и конструктивных деталей транспортного средства по п.2, отличающийся тем, что для создания базовых точек (RP1, RP2, RP3) на детали транспортного средства в форме (5) устанавливают дополнительные детали, такие как, предпочтительно, вставки (7), вкладыши (9) или накладки (10).

5. Способ изготовления и сборки деталей и конструктивных деталей транспортного средства по п.4, отличающийся тем, что дополнительные детали состоят из дерева, металла, пластмасс.

6. Способ изготовления и сборки деталей и конструктивных деталей транспортного средства по п.1, отличающийся тем, что базовые точки (RP1, RP2, RP3) выполняют в виде по меньшей мере трех круглых выемок, предпочтительно точно трех круглых выемок.

7. Способ изготовления и сборки деталей и конструктивных деталей транспортного средства по п.6, отличающийся тем, что в каждой круглой выемке выполняют дополнительную выемку меньшего диаметра, причем дополнительная выемка меньшего диаметра является круглой или имеет форму длинного отверстия.

8. Способ изготовления и сборки деталей и конструктивных деталей транспортного средства по п.1, отличающийся тем, что пластмасса является волокнистым композиционный материалом.

9. Способ изготовления и сборки деталей и конструктивных деталей транспортного средства по п.8, отличающийся тем, что детали транспортного средства (2) изготавливают из волокнистых композиционных материалов в виде ламинатов или многослойных деталей.

10. Способ изготовления и сборки деталей и конструктивных деталей транспортного средства по п.8, отличающийся тем, что способ изготовления деталей транспортного средства (2) из волокнистого композиционного материала содержит процессы литья под давлением, прессования, впрыскивания, отверждения в автоклаве, деаэрации посредством вакуумных мешков и тому подобное.

11. Выполненная из пластмассы деталь (2) или конструктивная деталь транспортного средства, которая изготовлена по п.1, причем деталь (2) или конструктивная деталь транспортного средства для позиционирования во время изготовления и/или позиционирования во время сборки с другими деталями транспортного средства и/или позиционирования в механическом транспортном средстве имеет систему базовых точек (RPS), причем она образована множеством базовых точек (RP1, RP2, RP3) в виде углублений, выемок, возвышенностей, кромок, плоских областей.

12. Деталь (2) транспортного средства по п.11, отличающаяся тем, что деталь (2) или конструктивная деталь транспортного средства является ламинатом волокнистого композиционного материала или многослойной деталью.

13. Способ изготовления транспортного средства, причем по меньшей мере одну деталь (2) транспортного средства по п.11 во время изготовления позиционируют относительно других деталей транспортного средства посредством использования базовых точек (RP1, RP2, RP3).