Интерметаллический сплав на основе tial

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности легированным сплавам на основе γ-TiAl. Интерметаллический сплав на основе TiAl содержит, ат.%: алюминий 44-46, ниобий 5-7, хром 1-3, цирконий 1-2, бор 0,1-0,5, лантан ≤0,2, титан - остальное. Сплав характеризуется мелкозернистой изотропной микроструктурой, низким содержанием растворенного кислорода, высокой прочностью и пластичностью до температур 700-800°С при плотности менее 4,2 г/см3. 1 табл., 2 ил.

Реферат

Изобретение относится к области металлургии, в частности к легированным сплавам на основе титаналюминидов с преобладающей фазой γ-TiAl. Сплавы этого типа отличаются малой плотностью, высокой удельной прочностью и хорошей стойкостью к окислению, и предназначены для конструкционных применений при высоких температурах и нагрузках. В частности, такие сплавы перспективны для изготовления стационарных сопловых лопаток компрессора и турбины низкого давления в составе газотурбинных двигателей.

Инновационные гамма-титаналюминиды, релевантные современному уровню техники (так называемые сплавы 3-го поколения), содержат 42-46 ат.% алюминия, и в качестве легирующих добавок переходные металлы, стабилизирующие первичную β-Ti фазу (также известную как В2-фаза), с которой начинается кристаллизация расплавов [Appel F., Paul J.D.H., Oehring М. "Gamma Titanium Aluminide Alloys: Science and Technology", Weinheim, Wiley-VCH Verlag, 2011, 745 р.]. Помимо Nb и Cr, используются такие β-стабилизаторы, как Mo, Та, Zr, W. Их применение приводит к сохранению в затвердевшем литом сплаве относительно малой объемной фракции стабилизированной В2-фазы, пластичной при высоких температурах. Благодаря этому, работоспособность известных β-стабилизированных сплавов в наиболее экстремальных условиях повышается до 700-800°С. Однако, для применений в составе жаропрочных компонентов современных авиационных турбин, необходимо поддержание необходимого баланса прочности и пластичности сплавов при комнатной температуре при сохранении плотности сплавов не более 4,2 г/см3. В частности, необходимым свойством сплавов для таких применений является относительное удлинение при разрушении на разрыв (пластическое предельное удлинение), превышающее 1%.

Низкотемпературную пластичность интерметаллических γ-TiAl сплавов повышают с помощью измельчения их структурного зерна в процессе литья и/или последующих термомеханических обработок. В частности, для получения изотропной мелкозернистой структуры в состав литых сплавов вводят модифицирующую примесь бора в концентрациях до 1 ат.%.

Кроме того, пластичность сплавов зависит от содержания охрупчивающей примеси кислорода, растворенного в основных интерметаллических фазах γ-TiAl и α2-TiAl. Необходимым условием применения γ-TiAl сплавов в составе ответственных узлов и деталей авиационной турбины является содержание растворенного кислорода не более 1000 мас. ppm. Кислород в титаналюминидах является фоновой трудноконтролируемой примесью, уровень содержания которой определяется чистотой и условиями технологических процессов синтеза и литья сплавов. В частности, источником кислорода являются различные составы оксидной керамики, применяемые для изготовления тиглей и литейных форм. Поэтому одним из способов снижения содержания кислорода является применение в процессах кристаллизации расплавов TiAl тигельной жаростойкой керамики неоксидной природы (например, такой способ раскрыт в патенте RU 2362651 С1, опубл. 27.07.2009).

Другим способом снижения содержания кислорода в титаналюминидах является введение в их состав очень малого количества примесей редкоземельных элементов (РЗЭ), атомы которых служат внутренним геттером кислорода в расплаве. Из-за высокого химического сродства РЗЭ к кислороду, он экстрагируется и связывается в микропреципитаты оксидов РЗЭ, дисперсно выпадающие в объеме отливок. Такие микропреципитаты могут упрочнять сплавы по дисперсионному механизму. В настоящей заявке с этой целью применяется микролегирование лантаном.

Известен сплав, описанный в RU 2466201 С2 (опубл. 12.12.2008 г.), содержащий титан, от 38 до 46 ат.% алюминия и от 5 до 10 ат.% ниобия. В частности, в качестве дополнительных (независимых), а также самостоятельных решений в этом изобретении упомянуты сплавы на основе титаналюминидов следующих составов (в атомных %): Ti-(38,5-42,5) Al-(5-10) Nb-(0,5-5)Cr и Ti-(39-43) Al-(5-10) Nb-(0,5-5)Zr. Общими с заявляемым сплавом являются назначение изобретения, а также номенклатура основных и некоторых легирующих химических элементов. Различие состоит в том, что совместное легирование сплавов хромом и цирконием в известном изобретении не предусмотрено. Различие также состоит в том, что в составе сплавов по RU 2466201 отсутствуют бор и лантан. Различия также состоят в количественных содержаниях элементов и, как следствие, в фазовых составах полученных сплавов. Различие также состоит в более низком по сравнению с заявляемой формулой содержании алюминия, что в частности приводит к формированию в составе сплавов по RU 2466201 орторомбической фазы В19, отсутствующей в заявляемом сплаве. Недостатком известных сплавов является необходимость проведения их дополнительных высокотемпературных термомеханических обработок для достижения требуемых свойств, в частности методом экструзии, или комбинации таких термообработок.

Известен также сплав на основе гамма-алюминида титана γ-TiAl, описанный в RU 2520250 C1 (опубл. 14.03.2013 г.), имеющий плотность при комнатной температуре не более 4,2 г/см3, содержащий ниобий в количестве 1,3, или 1,5, или 1,6 ат.% и переходные металлы, выбранные из хрома в количестве 1,3 или 1,7 ат.% и циркония в количестве 1,0 ат.%. В частности, в примерах реализации изобретения упомянуты следующие составы сплавов (в атомных %): Ti-45Al-1,3Nb-1,7Cr; Ti-45,5Al-1,6Nb-1,3Cr и Ti-45,3Al-1,5Nb-1,0Zr. Общими с заявляемым сплавом являются назначение изобретения, а также номенклатура основных и некоторых легирующих химических элементов. Различие состоит в том, что совместное легирование сплавов хромом и цирконием в известном изобретении не предусмотрено. Различие также состоит в том, что в составе сплавов по RU 2520250 отсутствуют бор и лантан. Различия также состоят в количественных содержаниях элементов и, как следствие, в фазовых составах полученных сплавов. Различие также состоит в более низком по сравнению с заявляемой формулой суммарном содержании переходных металлов. Это более низкое содержание переходных металлов, в частности, приводит к формированию в составе упомянутых по RU 2520250 сплавов двухфазной структуры (γ+α2) при отсутствии β-фазы, что обусловливает недостаточную жаропрочность известного сплава.

Прототипом заявляемого сплава выбран сплав на основе алюминидов титана, описанный в RU 2370561 С2 (опубл. 01.09.2005 г.), который имеет состав Ti-zAl-yNb-хВ, где 44,5≤z≤47 ат.%, 5≤y≤10 ат.% и 0,05≤x≤0,8 ат.%, а также содержит молибден в количестве 0,1≤Мо≤3 ат.% и имеет тонко дисперсную β-фазу в γ-титаналюминидном сплаве. Общими с заявляемым сплавом являются назначение изобретения, а также номенклатура составляющих химических элементов Ti, Al, Nb и В. Общим с заявляемым сплавом является также трехфазный состав сплава, состоящий из основных (γ+α2) интерметаллических фаз и неосновной β/В2-фазы, существование которой обусловлено введением достаточного количества β-стабилизирующей добавки переходного металла (в данном случае молибдена). Недостатком известного сплава является использование в его составе тяжелого элемента Мо, повышающего плотность сплава.

Техническим результатом предлагаемого изобретения является создание сплава на основе TiAl, в литом состоянии имеющего мелкодисперсную изотропную микроструктуру, плотность не более 4,2 г/см3, обладающего повышенными прочностными характеристиками при температурах до 750-800°С и предельным удлинением более 1% при испытаниях на разрыв при комнатной температуре.

В качестве изобретения предлагается интерметаллический сплав на основе TiAl с содержанием компонентов в атомных %:

алюминия 44-46,

ниобия 5-7,

хрома 1-3,

циркония 1-2,

бора 0.1-0.5,

лантана ≤0.2,

титан - остальное.

Заявляемый сплав на основе TiAl отличается от прототипа номенклатурой примененных легирующих элементов Cr, Zr и La вместо Мо и количественной формулой состава. Содержание алюминия в диапазоне 44-46 ат.% обеспечивает кристаллизацию единственной первичной β-фазы из расплава в литейных процессах, реализацию оптимальной схемы твердофазных превращений и итоговый состав сплава по основным интерметаллическим фазам γ+α2. Введение ниобия с содержанием 5-7 ат.% позволяет повысить прочностные характеристики сплава в интервале рабочих температур, а также частично стабилизировать остаточное содержание неосновной β/В2 фазы. Содержание ниобия более 7 ат.% увеличивает плотность сплава. Хром и цирконий, примененные совместно в диапазонах легирования 1-3 ат.% и 1-2 ат.% соответственно, являются дополнительными стабилизаторами β/В2 фазы, но при этом имеют атомные массы, меньшие, чем у Nb. Точная дозировка этих примесей обеспечивает необходимое количественное содержание β/В2 фазы. Бор, примененный в диапазоне концентраций 0.1-0.5 ат.%, является источником множественных точечных затравок - микрокристаллов TiB, выпадающих при охлаждении расплава в твердой фазе, и при множественном затравлении твердой фазы уменьшающих средний размер структурного зерна. Содержание бора более 0.5 ат.% приводит к ухудшению пластичности сплава. Лантан в микроколичествах является геттером охрупчивающей примеси кислорода. Содержание лантана более 0.2 ат.% приводит к выпадению в объеме отливки крупных микрочастиц оксида лантана La2O3, а также к ухудшению пластичности сплава.

Указанный технический результат достигается изготовлением сплава в соответствии с составом, предложенным в формуле изобретения, например, с применением литейных технологий.

Изобретение поясняется чертежом, где на Фиг. 1а изображена мелкодисперсная изотропная микроструктура заявляемого сплава. Изображение получено методом растровой электронной микроскопии в режиме обратно-рассеянных электронов. На Фиг. 1б изображено статистическое распределение структурных зерен сплава по их диаметру, приведено среднее значение диаметра зерна - 27.5 мкм и величина его среднеквадратического отклонения - 12.6 мкм.

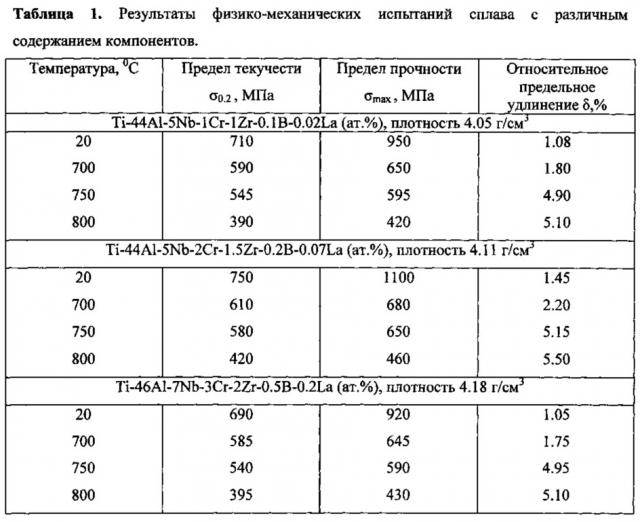

Примеры реализации изобретения поясняются Таблицей 1, где в диапазоне температур 20-800°С приведены результаты измерений предела текучести (σ0.2), предела прочности (σmax) и предельного удлинения (δ) в зависимости от конкретного содержания компонентов в составе сплава. Измерения проведены при одноосном растяжении образцов. В Таблице 1 приведены также значения плотности сплава при комнатной температуре, измеренные методом гидростатического взвешивания.

Интерметаллический сплав по предложенному в изобретении составу получают методами литья, в частности сплавлением навесок исходных компонентов в необходимом количестве в огнеупорном керамическом тигле при температурах 1700-1800°С в атмосфере аргона, с использованием индукционного нагрева загруженной шихты. Из экспериментальных данных, представленных в Таблице 1, следует, что сплав обладает устойчивыми высокими механическими характеристиками до температуры 800°С, с высокой для сплавов этого типа низкотемпературной пластичностью более 1%. Следовательно, сплав пригоден для многих применений в широком диапазоне температур, например, может использоваться для высоконагружаемых конструктивных элементов.

Указанные свойства объясняются мелкодисперсной изотропной микроструктурой сплава, зафиксированной на Фиг. 1а, а также низким содержанием кислорода в сплаве. В частности, экспериментальное определенное содержание растворенного кислорода составило 1210 мас. ppm при отсутствии La; 430 мас. ppm при 0.07 ат.% La, и 290 мас. ppm при 0.2 ат.% La в составе сплава.

Интерметаллический сплав на основе TiAl, содержащий алюминий, ниобий, хром, цирконий и титан, отличающийся тем, что он дополнительно содержит бор и лантан, при следующем соотношении компонентов, ат.%:

| алюминий | 44-46 |

| ниобий | 5-7 |

| хром | 1-3 |

| цирконий | 1-2 |

| бор | 0,1-0,5 |

| лантан | ≤0,2 |

| титан | остальное |