Полученное точечной дуговой сваркой соединение и способ его изготовления

Иллюстрации

Показать всеИзобретение может быть использовано при получении нахлесточного сварного соединения металлическим электродом в среде защитного газа точечной дуговой сваркой перекрывающихся стальных листов из высокопрочной стали, один из которых содержит углерод в количестве не менее 0,3 мас.%, а другой – не менее 0,07 мас.%. Первый валик наплавленного металла сварной точки имеет первый упрочняющий участок, выступающий наружу от задней лицевой стороны второго стального листа. Второй валик, сформированный поверх первого валика, имеет второй упрочняющий участок, выступающий наружу от передней лицевой стороны первого стального листа. При сварке листов одинаковой толщины среднее значение W (мм) диаметра эквивалентной окружности первого и второго валиков наплавленного металла сварной точки определяют из выражения 3t ≤ W ≤ 10t, где t - толщина листа (мм), а меньшую высоту h (мм) из первого и второго упрочняющих участков определяют как h ≥ t/5. При сварке листов разной толщины t(мм) – толщина более тонкого из стальных листов. Соединение обладает высокой прочностью на срез при растяжении и на разрыв. 4 н. и 14 з.п.ф-лы, 8 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к полученному точечной дуговой сваркой соединению и к способу его изготовления.

Уровень техники

[0002] С недавних пор, например в автомобильных отраслях, возрастает применение высокопрочной листовой стали, и прочность применяемых листов из высокопрочной стали становится все выше и выше, чтобы снизить вес транспортного средства и повысить безопасность при столкновении.

[0003] Когда используют такую высокопрочную сталь, при сборке кузова транспортного средства и в процессах присоединения деталей применяют точечную сварку, главным образом с использованием контактной электросварки.

[0004] Поскольку для точечной сварки необходимо прижимать электроды с обеих лицевых сторон стальных листов, она неприменима для деталей с замкнутыми структурами в поперечном сечении и тому подобных. Поэтому в местах, где точечная сварка невозможна, применяют точечную дуговую сварку (также называемую сваркой электрозаклепками) с использованием дуговой сварки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0005] Прочность соединения на участках точечной сварки оценивают по прочности на срез при растяжении (TSS), измеряемой приложением растягивающей нагрузки по направлению среза, и прочности на разрыв сварного крестообразного образца (CTS), измеряемой при приложении растягивающей нагрузки по направлению отслоения.

[0006] Как известно, прочность на срез при растяжении и прочность на разрыв сварного крестообразного образца изменяются таким образом, как иллюстрировано на Фиг. 6, сообразно повышению предела прочности стального листа при растяжении.

[0007] А именно, хотя прочность на срез при растяжении возрастает соответственно повышению предела прочности стального листа на растяжение, величина прочности на разрыв сварного крестообразного образца достигает максимального предела, когда стальной лист имеет предел прочности при растяжении около 590 МПа, и затем снижается, когда предел прочности стального листа при растяжении становится еще большим.

[0008] В ситуациях, в которых точечную сварку выполняют на листах высокопрочной стали с пределом прочности при растяжении, превышающим 590 МПа, происходит снижение ударной вязкости и пластичности ядра сварной точки сообразно улучшениям закаливаемости базового стального листа. В случаях, когда прилагают отрывающее усилие, такое как при испытании прочности на разрыв сварного крестообразного образца, напряжение тем легче концентрируется на краевых участках металла сварного шва (ядра сварной точки), чем выше прочность стального листа. Более того, в особенности в ситуациях с применением высокого давления и в случаях, в которых происходило разбрызгивание, толщина стального листа на участке точечной сварки становится меньшей, чем на его периферии, дополнительно повышая уровень напряжения при приложении нагрузки. По этим причинам при точечной сварке происходит снижение прочности на разрыв сварного крестообразного образца на участке сварного шва, когда прочность стального листа высока.

[0009] Однако при точечной дуговой сварке стальной лист пронизывается насквозь и сваривается, обеспечивая формирование упрочняющего участка из наплавленного металла и тем самым приводя к получению соединения с более высокой прочностью, нежели при точечной сварке. Однако при сварке внахлест высокопрочных стальных листов, имеющих предел прочности при растяжении 980 МПа или больше, подобно точечной сварке, существует проблема снижения прочности на разрыв сварного крестообразного образца по мере повышения предела прочности при растяжении стального листа, делая затруднительным получение соединения с высокой прочностью.

[0010] В отношении этой проблемы авторы настоящего изобретения в Японской Выложенной Патентной Заявке (JP-A) № 2013-10139 ранее предлагали полученное точечной дуговой сваркой соединение, в котором перекрывающиеся листы из высокопрочной стали расплавляют от передней лицевой поверхности одного стального листа до задней лицевой стороны другого стального листа, определяют надлежащий диапазон для соотношения между диаметрами валиков наплавленного металла, которые соответственно формируют так, чтобы они выступали наружу из передней лицевой поверхности одного стального листа и задней лицевой стороны другого стального листа, и толщину стального листа и соотношение между твердостью HV базового материала и твердостью HV металла наплавленного валика контролируют так, чтобы они были в надлежащем диапазоне. Соответственно этому, даже в случае листов из высокопрочной стали, как высокая прочность на разрыв сварного крестообразного образца, так и высокая прочность на срез при растяжении достигаются без снижения ударной вязкости и пластичности сварного участка, так что получается сварное соединение с превосходной прочностью соединения.

[0011] Чтобы применить технологию, описанную в патентном документе JP-A № 2013-10139, к стальному листу, имеющему высокое содержание углерода, в ходе дополнительных исследований авторы настоящего изобретения столкнулись с такой проблемой, что затруднительно получить соединение с заданной прочностью, когда стальной лист высокоуглеродистой стали, имеющей содержание углерода 0,3% по массе или больше, подвергают точечной дуговой сварке со стальным листом из высокоуглеродистой стали, имеющей содержание углерода 0,07% по массе или больше.

[0012] Соответственно этому, цель настоящего изобретения состоит в создании полученного точечной дуговой сваркой соединения с превосходной прочностью в отношении как прочности на срез при растяжении, так и прочности на разрыв сварного крестообразного образца, когда выполняют точечную дуговую сварку стального листа с использованием высокоуглеродистой стали, имеющей содержание углерода 0,3% по массе или больше, со стальным листом из высокоуглеродистой стали, имеющей содержание углерода 0,07% по массе или больше, и способа его изготовления.

Разрешение проблемы

[0013] Для получения соединения с высокой прочностью, и, в частности, с высокой прочностью на разрыв сварного крестообразного образца, точечной дуговой сваркой важно обеспечивать заданную высоту упрочняющего участка на передней и задней сторонах перекрывающихся стальных листов.

[0014] Из этих соображений было проведено исследование причин затрудненного получения высокой прочности на разрыв сварного крестообразного образца, когда выполняют точечную дуговую сварку стального листа с использованием высокоуглеродистой стали, имеющей содержание углерода 0,3% по массе или больше, со стальным листом из высокоуглеродистой стали, имеющей содержание углерода 0,07% по массе или больше. В результате этого было обнаружено, что существует такая проблема, что металл сварного шва склонен проседать в пакетах листов, содержащих стальные листы с использованием таких высокоуглеродистых сталей, и при однопроходной сварке, описанной в патентном документе JP-A № 2013-10139, даже если сокращают величину погонной энергии, и упрочняющий участок с заданной высотой формируют на задней лицевой стороне, по-прежнему затруднительно образовать упрочняющий участок заданной высоты на стороне сварочной горелки.

[0015] Для разрешения этой проблемы рассматривали сварку в два прохода. Было подтверждено, что упрочняющие участки заданной высоты могут быть сформированы на передней и задней лицевых сторонах перекрывающихся стальных листов даже при точечной дуговой сварке, в которой по меньшей мере один из стальных листов представляет собой лист из высокопрочной стали, имеющей содержание углерода, превышающее 0,3% по массе, если при первом проходе сварки расплавление происходит по задней лицевой стороне стального листа на поверхности, противоположной стороне воздействия дуги, в перекрывающихся стальных листах, и упрочняющий участок с заданной высотой формируется на задней лицевой стороне, и при втором проходе упрочняющий участок с заданной высотой формируется на передней лицевой поверхности стального листа на стороне воздействия дуги. Затем были исследованы условия, необходимые для получения сварного соединения с высокой прочностью, чтобы завершить настоящее изобретение.

[0016] Первый аспект настоящего изобретения представляет полученное точечной дуговой сваркой соединение, в котором один из перекрывающихся первого стального листа и второго стального листа представляет собой высокопрочный стальной лист, имеющий содержание углерода в компонентах стального листа 0,3% по массе или больше, и другой из первого стального листа или второго стального листа представляет собой высокопрочный стальной лист, имеющий содержание углерода в компонентах стального листа 0,07% по массе или больше, причем полученное точечной дуговой сваркой соединение включает: первый наплавленный металл, который сформирован от стороны первого стального листа до задней лицевой стороны второго стального листа и который включает первый упрочняющий участок, выступающий наружу с задней лицевой стороны второго стального листа; и второй наплавленный металл, который сформирован поверх первого наплавленного металла стального листа дальше к передней лицевой стороне первого стального листа, чем первый наплавленный металл, и который включает второй упрочняющий участок, выступающий наружу из передней лицевой поверхности первого стального листа, причем

удовлетворяются нижеследующие Уравнение (1) и Уравнение (2)

3t ≤ W ≤ 10t Уравнение (1)

h ≥ t/5 Уравнение (2)

в которых W представляет среднее значение (мм) диаметра эквивалентной окружности наплавленного валика металла, образованного первым наплавленным металлом, и диаметра эквивалентной окружности наплавленного валика металла, образованного вторым наплавленным металлом,

t представляет толщину листа (мм) либо первого стального листа, либо второго стального листа (толщину листа (мм) более тонкого стального листа в случаях, в которых толщина листа первого стального листа и толщина листа второго стального листа различаются между собой), и

h представляет более низкую высоту упрочняющего участка из высоты (мм) первого упрочняющего участка и высоты (мм) второго упрочняющего участка в случаях, в которых толщина листа первого стального листа и толщина листа второго стального листа равны друг другу (и представляет собой высоту (мм) упрочняющего участка, дающую меньшую сумму из суммы высоты (мм) второго упрочняющего участка и толщины (мм) первого стального листа на участке, смежном со вторым упрочняющим участком, и суммы высоты (мм) первого упрочняющего участка и толщины (мм) листа второго стального листа на участке, смежном с первым упрочняющим участком, в случаях, когда толщина листа первого стального листа и толщина листа второго стального листа различаются между собой).

[0017] Второй аспект настоящего изобретения представляет способ изготовления полученного точечной дуговой сваркой соединения, причем способ изготовления включает: процесс, в котором накладывают друг на друга первый стальной лист и второй стальной лист, из которых один представляет собой высокопрочный стальной лист, имеющий содержание углерода в компонентах стального листа 0,3% по массе или больше, и другой представляет собой высокопрочный стальной лист, имеющий содержание углерода в компонентах стального листа 0,07% по массе или больше; процесс, в котором проводят расплавление от стороны первого стального листа на стороне воздействия дуги до задней лицевой стороны второго стального листа и формируют первый наплавленный металл, включающий первый упрочняющий участок, выступающий наружу с задней лицевой стороны второго стального листа, в первом цикле дуговой сварки; и процесс, в котором, после затвердевания поверхности первого наплавленного металла, проводят расплавление на первом наплавленном металле и формируют второй наплавленный металл, включающий второй упрочняющий участок, выступающий наружу с передней лицевой стороны первого стального листа, во втором цикле дуговой сварки, причем

удовлетворяются нижеследующие Уравнение (1) и Уравнение (2)

3t ≤ W ≤ 10t Уравнение (1)

h ≥ t/5 Уравнение (2)

в которых W представляет среднее значение (мм) диаметра эквивалентной окружности наплавленного валика металла, образованного первым наплавленным металлом, и диаметра эквивалентной окружности наплавленного валика металла, образованного вторым наплавленным металлом,

t представляет толщину листа (мм) либо первого стального листа, либо второго стального листа (толщину листа (мм) более тонкого стального листа в случаях, в которых толщина листа первого стального листа и толщина листа второго стального листа различаются между собой), и

h представляет более низкую высоту упрочняющего участка из высоты (мм) первого упрочняющего участка и высоты (мм) второго упрочняющего участка в случаях, в которых толщина листа первого стального листа и толщина листа второго стального листа равны друг другу (и представляет собой высоту (мм) упрочняющего участка, дающую меньшую сумму из суммы высоты (мм) второго упрочняющего участка и толщины (мм) первого стального листа на участке, смежном со вторым упрочняющим участком, и суммы высоты (мм) первого упрочняющего участка и толщины (мм) листа второго стального листа на участке, смежном с первым упрочняющим участком, в случаях, когда толщина листа первого стального листа и толщина листа второго стального листа различаются между собой).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

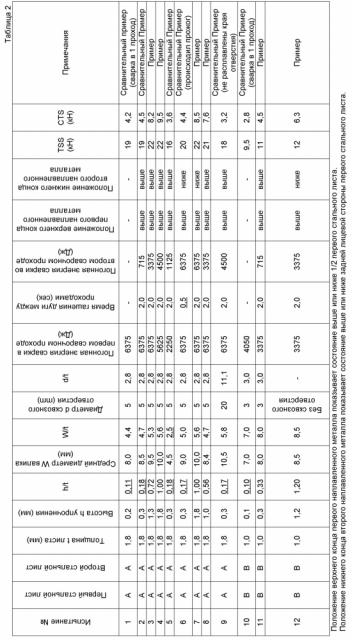

[0018] Фиг. 1А представляет схему, иллюстрирующую состояние перед сваркой в способе изготовления полученного точечной дуговой сваркой соединения в одном примерном варианте осуществления настоящего изобретения.

Фиг. 1В представляет схему, иллюстрирующую состояние после первого прохода сварки в способе изготовления полученного точечной дуговой сваркой соединения в одном примерном варианте осуществления настоящего изобретения.

Фиг. 1С представляет схему, иллюстрирующую состояние (сварное соединение) после второго прохода сварки в способе изготовления полученного точечной дуговой сваркой соединения в одном примерном варианте осуществления настоящего изобретения.

Фиг. 1D представляет схему, иллюстрирующую еще одно состояние после первого прохода сварки в способе изготовления полученного точечной дуговой сваркой соединения в одном примерном варианте осуществления настоящего изобретения.

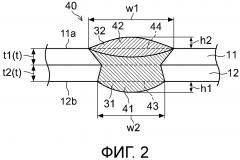

Фиг. 2 представляет схему, иллюстрирующую размерные соотношения согласно Фиг. 1С.

Фиг. 3 представляет схему, иллюстрирующую состояние перед сваркой стальных листов без сквозного отверстия в способе изготовления полученного точечной дуговой сваркой соединения в одном примерном варианте осуществления настоящего изобретения.

Фиг. 4 представляет схему, иллюстрирующую полученное точечной дуговой сваркой соединение, в котором в упрочняющем участке присутствует углубление, в одном примерном варианте осуществления настоящего изобретения.

Фиг. 5 представляет схему, иллюстрирующую полученное точечной дуговой сваркой соединение в сравнительном примере.

Фиг. 6 представляет график, иллюстрирующий взаимосвязи между пределом прочности при растяжении стальных листов и прочностью на срез при растяжении (TSS) и прочностью на разрыв сварного крестообразного образца (CTS) полученных точечной сваркой соединений, в образованных точечной сваркой соединениях с использованием высокопрочных стальных листов.

Фиг. 7 представляет схему, иллюстрирующую форму испытательного образца, применяемого для измерения прочности на разрыв сварного крестообразного образца.

Фиг. 8 представляет схему, иллюстрирующую форму испытательного образца, используемого для измерения прочности на срез при растяжении.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0019] Далее следует подробное разъяснение в отношении полученного точечной дуговой сваркой соединения и способа его изготовления в одном примерном варианте осуществления настоящего изобретения.

[0020] Сначала приводится разъяснение в отношении способа изготовления полученного точечной дуговой сваркой соединения в данном примерном варианте исполнения с последующим разъяснением в отношении полученного точечной дуговой сваркой соединения, образованного способом изготовления полученного точечной дуговой сваркой соединения, и дополнительно следующим разъяснением в отношении характеристик и преимущественных эффектов полученного точечной дуговой сваркой соединения и способа его изготовления.

[0021] Ниже следует разъяснение в отношении способа изготовления полученного точечной дуговой сваркой соединения согласно данному примерному варианту исполнения.

[0022] Сначала приводится разъяснение в отношении стальных листов, которые представляют собой свариваемые детали, которые подвергаются сварке, и сварочной горелки, со ссылкой на Фиг. 1А. Как иллюстрировано на Фиг. 1А, представлена конфигурация, в которой накладывают друг на друга стальные листы 11, 12, которые представляют собой свариваемые детали, размещают сварочную горелку 2 обращенной к сквозному отверстию 5, сформированному в стальном листе 11, и подают сварочную проволоку 4 из сварочной горелки 2.

[0023] В нижеследующем разъяснении, как иллюстрировано на Фиг. 1А, стальной лист 11 на стороне воздействия дуги (сварочной горелки 2) также называется «первым стальным листом 11», и стальной лист 12 на противоположной стороне также называется «вторым стальным листом 12». Лицевая поверхность стороны воздействия дуги первого стального листа 11 также называется «передней лицевой стороной 11а», и лицевая поверхность противоположной стороны первого стального листа 11 также называется «задней лицевой стороной 11b». Лицевая поверхность второго стального листа 12, обращенная к первому стальному листу 11, также называется «передней лицевой стороной 12а», и лицевая поверхность противоположной стороны второго стального листа 12 также называется «задней лицевой стороной 12b».

[0024] На перекрывающихся первом стальном листе 11 и втором стальном листе 12 сторона передней лицевой поверхности 11а первого стального листа 11 так же называется, как верхняя, и сторона задней лицевой поверхности 12b второго стального листа 12 так же называется, как нижняя.

[0025] В данном примерном варианте исполнения первый стальной лист 11 и второй стальной лист 12 наслаивают друг на друга сверху вниз; однако направление наслаивания первого стального листа 11 и второго стального листа 12 этим не ограничивается. Например, направление наслаивания первого стального листа 11 и второго стального листа 12 может представлять собой горизонтальное направление.

[0026] Свариваемые детали

[0027] В способе изготовления полученного точечной дуговой сваркой соединения согласно данному примерному варианту исполнения, два стального листа (первый стальной лист 11, второй стальной лист 12), которые представляют собой свариваемые детали, соответственно состоят из высокопрочных сталей, имеющих уровни содержания углеродного компонента 0,07% по массе или больше, и величины предела прочности при растяжении 980 МПа или больше. По меньшей мере один из первого стального листа 11 и второго стального листа 12 выполнен из средне-высокоуглеродистой стали, имеющей содержание углеродного компонента 0,3% по массе или больше.

[0028] Применение высокопрочных стальных листов, состоящих из среднеуглеродистой стали, имеющей содержание углеродного компонента 0,3% по массе или больше, требуется, например, в автомобильных отраслях, где существует потребность в снижении веса.

[0029] За исключением содержания углерода, марка и компоненты высокопрочной стали, используемой в первом стальном листе 11 и втором стальном листе 12, не являются конкретно ограниченными, и они могут представлять собой стальной лист любого типа, например типов двухфазной структуры (например, структур, включающих феррит и мартенсит, структур, включающих феррит и бейнит), типов вызванного деформацией превращения (структур, включающих феррит и остаточный аустенит), или кристаллических типов (главным образом ферритных структур).

[0030] Толщины t1, t2 листов (смотри Фиг. 1А) первого стального листа 11 и второго стального листа 12, используемых в данном примерном варианте исполнения, не являются конкретно ограниченными; однако толщины t1, t2 листов предпочтительно находятся в диапазоне от 0,5 мм до 3,0 мм, по меньшей мере на участке перекрывания. Поскольку прочность соединения весьма зависит от толщин t1, t2 листов, то, когда по меньшей мере одна из толщин t1, t2 листов составляет менее 0,5 мм, в автомобильных отраслях, например, надлежащая прочность и жесткость не могут быть обеспечены в деталях, в таких случаях включающих сварные соединения. Однако в автомобильных отраслях невозможно достигнуть как высокой прочности, так и применения более тонких листов (для снижения веса), когда, например, по меньшей мере одна из толщин t1, t2 листов превышает 3,0 мм.

[0031] Первый стальной лист 11 и второй стальной лист 12 не ограничены применением стали одного и того же типа или листов с одинаковой толщиной, и надлежащие сочетания могут быть использованы в той мере, пока содержание углерода в компонентах стальных листов удовлетворяет вышеуказанным условиям, и возможна точечная дуговая сварка.

[0032] Более того, достаточно, чтобы формы первого стального листа 11 и второго стального листа 12 составляли лист, сформованный по меньшей мере на участках перекрывания. Соответственно этому первый стальной лист 11 и второй стальной лист 12 согласно данному примерному варианту исполнения предусматривают изделия, которые представляют собой не совсем листы, такие как отштампованные изделия, которые были сформованы с образованием заданной формы из стального листа. Также нет ограничения в отношении нахлеста (величины перекрывания) отдельных стальных листов, и также рассматриваются одиночные стальные листы, отформованные с образованием специальных форм, таких как трубчатая форма с перекрыванием концевых участков.

[0033] Конфигурация участка перекрывания

[0034] Как иллюстрировано на Фиг. 1А, первый стальной лист 11 и второй стальной лист 12 перекрываются с примыкающими друг к другу задней лицевой стороной 11b первого стального листа 11 и передней лицевой стороной 12а второго стального листа 12.

[0035] В данном примерном варианте исполнения первый стальной лист 11, на который воздействует сварочная горелка 2, формируют заблаговременно со сквозным отверстием 5, протяженным насквозь от передней лицевой стороны 11а до задней лицевой стороны 11b в месте сварки.

[0036] Сквозное отверстие 5 не является абсолютно необходимым; однако сквозное отверстие 5 предпочтительно формируют на месте сварки, когда толщина t1 листа первого стального листа 11 составляет 1,2 мм или больше. Если сквозное отверстие не формируют, когда толщина t1 листа первого стального листа 11 составляет 1,2 мм или больше, необходимо повышать величину погонной энергии сварки, чтобы проплавить первый стальной лист 11 насквозь. Соответственно этому возникают проблемы сквозного прожога, происходящего, если величина тока и напряжение колеблются, а именно это обусловливается тем, что иногда становится более узким надлежащий диапазон поточной энергии, в котором обеспечиваются заданные диаметр наплавленного валика металла и высота упрочняющего участка, и не происходит сквозной прожог.

[0037] Если толщина t1 листа первого стального листа 11 составляет менее 1,2 мм, сквозное отверстие в первом стальном листе 11 не требуется, поскольку дуга легко пронизывает первый стальной лист 11. Однако в случаях, в которых желательно дополнительное снижение величины погонной энергии сварки, сквозное отверстие может быть образовано, даже когда толщина t1 листа первого стального листа 11 составляет менее 1,2 мм.

[0038] Процесс сварки

[0039] Сначала в способе изготовления полученного точечной дуговой сваркой соединения согласно данному примерному варианту исполнения, как иллюстрировано на Фиг. 1А, первый стальной лист 11 и второй стальной лист 12, которые представляют собой свариваемые детали, наслаивают друг на друга и выводят в положение сварки.

[0040] Сварочную горелку 2 типа горелки с расходуемым электродом для дуговой сварки металлическим электродом в среде защитного газа размещают обращенной к передней лицевой стороне 11а первого стального листа 11, который был установлен в положение сварки, и выполняют дуговую сварку металлическим электродом в среде защитного газа в форме точек на местах сварки участка перекрывания первого стального листа 11 и второго стального листа 12, тем самым соединяя первый стальной лист 11 и второй стальной лист 12 друг с другом.

[0041] Это выполняют разделением процесса точечной дуговой сварки на два сварочных прохода. Сначала, как иллюстрировано на Фиг. 1В, в начальном сварочном проходе (первом сварочном проходе) формируют первый упрочняющий участок 41 на задней лицевой стороне 12b второго стального листа 12. В следующем проходе сварки (втором сварочном проходе) второй упрочняющий участок 42 формируют на передней лицевой стороне 11а первого стального листа 11.

[0042] Более конкретно, как иллюстрировано на Фиг. 1А, в первом сварочном проходе сварочную проволоку 4 подают в сторону сквозного отверстия 5, образованного в первом стальном листе 11, и генерируют дугу с переднего конца сварочной проволоки 4, когда ее слегка отводят, производя проплавление насквозь до задней лицевой стороны 12b второго стального листа 12. Затем металл сварного шва охлаждается и затвердевает, образуя тем самым первый наплавленный металл 31, который достигает стороны передней лицевой поверхности 11а первого стального листа 11 от задней лицевой стороны 12b второго стального листа 12, как иллюстрировано на Фиг. 1В. Первый наплавленный металл 31 включает первый упрочняющий участок 41 (смотри участок на нижней стороне пунктирной линии 43 на Фиг. 1В), выступающий наружу из задней лицевой стороны 12b второго стального листа 12.

[0043] Пока самый низкий конец 33 верхней лицевой стороны первого наплавленного металла 31 (смотри Фиг. 1В и Фиг. 1D) находится выше задней лицевой стороны 11b первого стального листа 11, нет той конкретной проблемы, которая возникает, если самый низкий конец 33 верхней лицевой стороны первого наплавленного металла 31 находится ниже передней лицевой стороны 11а первого стального листа 11, как иллюстрировано на Фиг. 1D.

[0044] В случаях, в которых величина погонной энергии сварки в последующем втором сварочном проходе велика, как иллюстрировано на Фиг. 1В, желательно, чтобы самый низкий конец 33 верхней лицевой стороны первого наплавленного металла 31 формировался до передней лицевой стороны 11а первого стального листа 11 или доходящей до стороны еще выше, чем передняя лицевая сторона 11а. Как иллюстрировано на Фиг. 1D, когда самый низкий конец 33 верхней лицевой стороны первого наплавленного металла 31 опускается до стороны ниже, чем передняя лицевая сторона 11а первого стального листа 11, увеличивается количество второго наплавленного металла 32, расплавляемого во втором сварочном проходе, и возрастает величина погонной энергии сварки. Если в результате этого величина погонной энергии сварки во втором сварочном проходе становится чрезмерно большой, возникает проблема сквозного проплавления первого наплавленного металла 31 вплоть до стороны задней лицевой поверхности 12b второго стального листа 12, и вытекания наружу во время второго сварочного прохода. Погонная энергия сварки во втором сварочном проходе может быть соответственно сокращена формированием самого низкого конца 33 верхней лицевой стороны первого наплавленного металла 31, находящегося на передней лицевой стороне 11а первого стального листа 11, или же доходящего до еще более высокой стороны.

[0045] Второй сварочный проход выполняют после того, как первый наплавленный металл 31 затвердевает. Во втором сварочном проходе, как иллюстрировано на Фиг. 1С, поверх первого наплавленного металла 31 формируют второй наплавленный металл 32, включающий второй упрочняющий участок 42 (смотри участок на верхней стороне пунктирной линии 44 на Фиг. 1С), выступающий наружу от передней лицевой стороны 11а первого стального листа 11.

[0046] Условия сварки

[0047] Такие условия точечной дуговой сварки, как сила тока и напряжение, не являются конкретно ограниченными, и должные условия могут быть надлежащим образом применены согласно толщинам t1, t2 листов свариваемых первого стального листа 11 и второго стального листа 12.

[0048] Тип защитного газа, применяемого во время первого и второго сварочных проходов, подобным образом не является конкретно ограниченным, и одним его примером является газовая смесь из обычного Ar и СО2 в количестве 30% по объему или менее. Поскольку вытекание наплавляемого металла наружу может быть подавлено, в частности, когда количество газообразного СО2 в смеси составляет от 2 до 15% по объему, сварку предпочтительно выполняют в условиях такого защитного газа, как в первом сварочном проходе.

[0049] Компоненты, диаметр и тому подобные сварочной проволоки, применяемой в точечной дуговой сварке, не являются конкретно ограниченными. Например, известная сварочная проволока, такая как сварочная проволока, регламентированная в Японских промышленных стандартах JIS Z 3312 и JIS Z 3313, может быть выбрана и использована, чтобы сформировать металл сварного шва с прочностью, соответствующей требуемой прочности соединения.

[0050] Сварное соединение

[0051] Как проиллюстрировано на Фиг. 1С, в этой двухпроходной сварке два высокопрочных стальных листа 11 и 12 перекрываются и подвергаются точечной сварке с образованием полученного точечной дуговой сваркой соединения 40 в результате объединения первого наплавленного металла 31 и второго наплавленного металла 32.

[0052] Как иллюстрировано на Фиг. 2, в сварном соединении 40 среднее значение W диаметра W1 наплавленного валика металла первого стального листа 11 и диаметра W2 наплавленного валика металла второго стального листа (также называемое «средним диаметром наплавленного валика») выдерживают в диапазоне от 3t (мм) до 10t (мм) относительно толщины t листа (мм).

[0053] Следует отметить, что, когда толщины t1, t2 первого стального листа 11 и второго стального листа 12 различаются между собой, толщина t листа представляет собой толщину более тонкого стального листа.

[0054] Здесь диаметры W1, W2 наплавленного валика соответственно представляют собой диаметр эквивалентной окружности наплавленного валика, сформированного на передней лицевой стороне 11а первого стального листа 11 первым наплавленным металлом 31, и диаметр эквивалентной окружности наплавленного валика, сформированного на задней лицевой стороне 12b второго стального листа 12 вторым наплавленным металлом 32. Следует отметить, что диаметр эквивалентной окружности наплавленного валика имеет отношение к диаметру окружности с такой же площадью, как площадь наплавленного валика, образованного в положении передней лицевой стороны 11а первого стального листа 11 или задней лицевой стороны 12b второго стального листа 12.

[0055] Как проиллюстрировано на Фиг. 2, в сварном соединении 40 высота h1 первого упрочняющего участка 41, сформированного на задней лицевой стороне 12b второго стального листа 12, и высота h2 второго упрочняющего участка 42, сформированного на передней лицевой стороне 11а первого стального листа 11, предпочтительно в обоих случаях формируют с величиной t/5 (мм) или больше относительно толщины t (мм) стального листа.

[0056] В данном примерном варианте исполнения высота «h» упрочнения используется как показатель для измерения прочности сварного соединения. Следует отметить, что значение более низкой из высот h1, h2 первого упрочняющего участка 41 и второго упрочняющего участка 42 принимается как высота «h» упрочнения в случаях, в которых толщины t1, t2 листов из первого стального листа 11 и второго стального листа 12 равны друг другу. В случаях, в которых толщины t1, t2 листов первого стального листа 11 и второго стального листа 12 различаются между собой, за высоту «h» упрочнения принимается высота (мм) упрочняющего участка с меньшей суммой из суммы (h2 + t1) высоты h2 (мм) второго упрочняющего участка 42 и толщины t1 (мм) первого стального листа 11 на участке, смежном со вторым упрочняющим участком 42, или суммы (h1 + t2) высоты h1 (мм) первого упрочняющего участка 41 и толщины t2 (мм) второго стального листа 12 на участке, смежном с первым упрочняющим участком 41.

[0057] Это обусловлено тем, что во время испытания прочности на разрыв сварного крестообразного образца в случаях, когда толщины t1, t2 листов первого стального листа 11 и второго стального листа 12 равны друг другу, разрыв происходит на стороне стального листа с меньшей высотой упрочняющего участка. В случаях, в которых толщины t1, t2 листов первого стального листа 11 и второго стального листа различаются между собой, разрыв всегда происходит (определяя прочность на разрыв в соединении сварного крестообразного образца) на стороне стального листа с меньшей суммой из суммы (h2 + t1) высоты h2 (мм) второго упрочняющего участка 42 и толщины t1 (мм) первого стального листа 11 на участке, смежном со вторым упрочняющим участком 42, и суммы (h1 + t2) высоты h1 (мм) первого упрочняющего участка 41 и толщины t2 (мм) второго стального листа 12 на участке, смежном с первым упрочняющим участком 41.

[0058] Высоту «h» упрочнения (мм) формируют так, чтобы она составляла t/5 (мм) или больше относительно толщины «t» листа (мм). Следует отметить, что в случаях, в которых толщина t1 листа первого стального листа 11 и толщина t2 листа второго стального листа 12 равны друг другу, толщина «t» листа имеет отношение к этой толщине листа. В случаях, в которых толщина t1 листа первого стального листа 11 и толщина t2 листа второго стального листа 12 различаются между собой, толщина «t» листа имеет отношение к толщине более тонкого из стальных листов.

[0059] Следует отметить, что в точечной дуговой сварке данного примерного варианта исполнения второй упрочняющий участок 42, сформированный на передней лицевой стороне 11а перекрывающего первого стального листа 11, и первый упрочняющий участок 41, образованный на задней лицевой стороне 12b второго стального листа 12, не всегда представляют собой полностью выступающие так, как это иллюстрировано на Фиг. 1С, и иногда образуется углубление 35, как иллюстрировано на Фиг. 4. Даже когда в первом упрочняющем участке 41 или втором упрочняющем участке 42 присутствует углубление 35, требуемая прочность сварного соединения 40 может быть по-прежнему обеспечена, пока дно углубления 35 находится дальше в наружную сторону, чем задняя лицевая поверхность 12b второго стального листа 12 или передняя лицевая поверхность 11а первого стального листа 11.

[0060] Соответственно этому, в данном примерном варианте исполнения высота h1 первого упрочняющего участка 41 представляет собой максимальную высоту первого упрочняющего участка 41, когда углубление отсутствует (смотри Фиг. 1С), и представляет собой высоту дна углубления 35, когда углубление 35 присутствует (смотри Фиг. 4). Подобное применимо и к высоте h2 второго упрочняющего участка 42.

[0061] Далее следует разъяснение в отношении характеристик и преимущественных эффектов полученного точечной дуговой сваркой соединения 40, сформированного этим путем, и способа его изготовления.

[0062] Характеристики и преимущественные эффекты способа изготовления

[0063] В способе изготовления полученного точечной дуговой сваркой соединения согласно настоящему примерному варианту исполнения металл сварного шва формируют от передней лицевой стороны 11а первого стального листа 11 до задней лицевой стороны 12b второго стального листа 12 в два сварочных прохода, тем самым снижая величину погонной энергии сварки в одиночном сварочном проходе, по сравнению с ситуациями, в которых подобный металл сварного шва формируют в единственном сварочном проходе, предотвращая тем самым сквозной прожог и чрезмерную деформацию при сварке первого наплавленного металла 31.

[0064] В частности, первый упрочняющий участок 41 на задней ли