Способ изготовления лыжи посредством инжекции термопластичного материала в форму

Иллюстрации

Показать всеИзобретение относится к изготовлению лыж методом инжекции термопластичного материала в полость формы. В донной части полости расположен по меньшей мере один структурированный штамп, который обеспечивает в процессе формования создание на подошве лыжи скользящей структуры. После затвердевания термопластичного материала лыжу извлекают из полости. В результате обеспечивается возможность за одну операцию формования получить лыжу с качественной скользящей подошвой. 9 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу изготовления лыжи посредством инжекции термопластичного материала в форму.

Из документа SI-22529 известен подобный способ изготовления, который предусматривает, в частности:

- инжекцию термопластичного материала в полость формы;

- отверждение указанного термопластичного материала с целью получения лыжи, имеющей очертания указанной полости;

- извлечение сформованной таким образом лыжи из указанной формы.

Кроме того, в соответствии с этим способом предусмотрено проведение, по завершении охлаждения лыжи, по меньшей мере, одного этапа шлифования подошвы указанной лыжи. На этом этапе не только оптимизируют скользящие свойства лыжи, но и удаляют оставшиеся недочеты обработки.

Однако этот способ нельзя назвать полностью удовлетворительным, поскольку для надлежащего структурирования подошвы после формования лыжи требуется проведение еще одной дополнительной операции.

Из документа US 4118051 также известен способ изготовления лыжи посредством инжекции термопластичных материалов, в соответствии с которым подошву формуют путем инжекции термопластичной смолы в полость формы и на нижнюю поверхность охлажденной лыжи, так чтобы добиться надежного прикрепления подошвы к лыже.

Однако и при использовании этого способа также требуется дополнительный этап, который состоит в повторении формования посредством инжекции термопластичного материала и довольно сложен в реализации.

Данное изобретение направлено на усовершенствование конструкций, известных из уровня техники за счет создания способа изготовления лыжи в ходе единственной операции формования, что позволит значительно снизить производственные затраты и одновременно получить лыжу, имеющую качественную скользящую подошву, с возможными модификациями в зависимости от конкретных потребностей.

Для решения этой задачи предлагается способ изготовления лыжи посредством инжекции термопластичного материала в форму, предусматривающий следующие этапы:

- инжектируют термопластичный материал в полость в указанной форме;

- дают указанному термопластичному материалу затвердеть с целью получения лыжи, имеющей очертания указанной полости;

- извлекают сформованную таким образом лыжу из указанной формы, причем в донной части указанной полости размещают по меньшей мере один структурированный штамп, выполненный таким образом, чтобы в процессе формования указанной лыжи создавать на подошве указанной лыжи скользящую структуру.

Другие признаки и преимущества изобретения раскрыты в описании, которое приводится ниже со ссылками на приложенные фигуры чертежей, на которых:

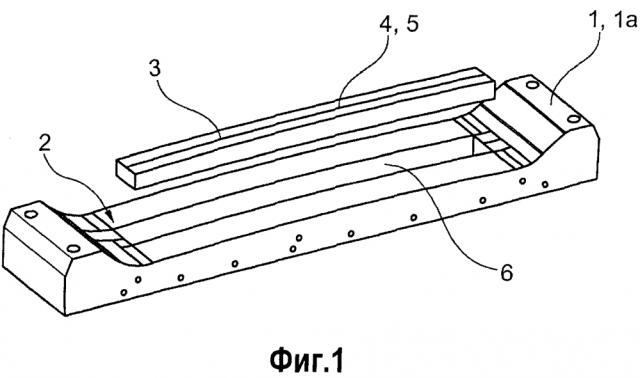

фиг. 1 - частичное схематическое изображение в аксонометрии с пространственным разделением деталей, иллюстрирующее корпус формы, которая используется для осуществления предлагаемого способа;

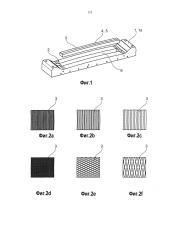

фиг. 2 - схематические изображения штампов, структурированных в соответствии с различными частными вариантами осуществления изобретения.

Ниже со ссылками на указанные чертежи раскрывается способ изготовления лыжи посредством инжекции термопластичного материала в форму 1.

В качестве термопластичного материала можно использовать полимер, например на основе полиамида (ПА), типа Durethan® BKV 130, выпускаемого компанией Lanxess®. Возможно также применение полимеров на основе полиоксометилена (ПОМ), поликарбоната (ПК) или смеси полибутилентерефталата (ПБТ) с политэтилентерефталатом (ПЭТ). Кроме того, полимер может иметь волокнистые наполнители, в частности, из стеклянных, углеродных или льняных волокон с содержанием в пределах от 15% до 30%.

Следует отметить, что полимер можно предварительно подвергнуть высушиванию в печи для полного предотвращения вероятности возникновения дефекта термопластичного материала, обусловленного поглощением этим полимером окружающей влаги. Так, например, если используется полимер на основе Durethan® BKV 130, то его можно высушивать в течение четырех часов при температуре 80°С.

В соответствии с предлагаемым способом осуществляется инжекция такого термопластичного материала в полость 2 в форме 1. Для этого термопластичный материал нагревают и подвергают терморегулированию в специальной пластифицирующей гильзе при температурах, как, например, в диапазон от 240°С до 310°С, после чего материал инжектируют под высоким давлением в полость 2. Давление инжекции термопластичного материала может, в частности, составлять от 500 бар до 750 бар.

В соответствии с этим способом по окончании инжекции термопластичного материала производят формование лыжи посредством отверждения термопластичного материала с получением при этом лыжи, которая имеет очертания полости 2, с последующим извлечением готовой лыжи из формы. Для решения проблемы усадки термопластичного материала в процессе его охлаждения предусмотрено поддержание в форме постоянного давления величиной, например, от 450 бар до 700 бар, что позволяет предотвратить деформацию подошвы.

Предусмотрено, в частности, наличие в донной части полости 2 по меньшей мере одного структурированного штампа 3, который выполнен таким образом, что в процессе формования лыжи на подошве этой лыжи образуется скользящая структура. В результате предложенный способ позволяет в ходе лишь одной операции формования под давлением получить лыжу с подошвой, снабженной скользящей структурой.

Дополнительно способ может предусматривать, в зависимости от того, какую конкретно модель лыжи необходимо изготовить, установку и закрепление, по обе стороны от штампа 3, ребер для формирования лыжи, подошва которой отбортована этими ребрами. В частности, такие ребра можно выточить перед их установкой в форму 1.

В соответствии с одним из предпочтительных вариантов предлагаемый способ изготовления позволяет менять работу лыжи благодаря использованию помещаемого в форму 1 вкладыша, в ряде случаев в дополнение к ребрам, который можно выполнить так, чтобы обеспечить изменение по меньшей мере одного механического свойства лыжи, в частности, жесткости лыжи локально или по всей длине, а также прочности лыжи. Так, например, некоторые участки поверхности подошвы можно сформовать так, чтобы решить конкретную задачу, в частности, например, добиться улучшения стойкости к ударным воздействиям и царапанью на носке или на пятке.

В донной части полости 2 можно выполнить структурирование по существу любого типа и/или геометрической формы. На усмотрение изготовителя могут быть выполнены разные виды структур с их комбинированием, ступенчатым расположением или разделением на участки по длине подошвы. Так, например, возможен переход от одной структуры к другой, чередование, комбинирование, изготовление структур, изменяющихся по 3-м измерениям (ширина, длина, толщина) как со сплошным, так и с прерывистым характером изменений.

Представляется целесообразным индивидуальное структурирование в каждом отдельном случае, например, в зависимости от конкретного лыжника и/или от конкретных потребностей. Так, свойства лыжи можно изменить для адаптации к контакту со снежным покровом по всей подошве и по линии контакта между лыжей и снегом, исходя из неравномерного распределения снега и, следовательно, неравномерной плотности и нагрева. В частности, что в передней части образуется водяная пленка, в области пятки происходит стабилизация, а задняя часть удаляет пленку, улучшая скольжение и способствуя адаптации лыжи к плотности слеживания снежного покрова.

Как иллюстрируется на фиг.2, структурированный штамп 3 может иметь, например, канавки, ориентированные по длине лыжи (фиг. 2а-2с), или перекрещивающиеся (фиг. 2d-2f). Кроме того, в зависимости от заданной степени рифления штампа 3 и, таким образом, структуры подошвы, канавки образуют сетку большей или меньшей плотности.

Как известно, скользящая структура позволяет удалять водяную пленку, образующуюся в результате нагрева между скользящей поверхностью и снегом в процессе эксплуатации лыжи. Благодаря этому параметры скользящей структуры, в частности ее шероховатость, можно выбирать в соответствии с требуемой для лыжи степенью скольжения, например, со стандартной степенью скольжения для прогулочных лыж или с более высокой степенью для беговых лыж. Можно также выбирать шероховатость в соответствии с характеристиками снежного покрова, на котором лыжа будет использоваться, или в зависимости от выбранного стиля.

В частности, в донной части полости 2 можно выполнить набор штампов 3 различной структуры, если точнее, различающихся по расположению канавок и/или по шероховатости, причем указанные различия обусловлены положением штампов по длине лыжи, характеристиками скольжения и/или выбранным стилем. Например, при изготовлении лыж для начинающих лыжников возможно исполнение, при котором штамп 3 с большей шероховатостью расположен рядом с пяткой лыжи, так чтобы ограничить скорость скольжения.

Подошву можно выполнить и со скользящей структурой в виде сетки канавок, идущих в направлении от носка к пятке, в частности, для того, чтобы облегчить удаление водяной пленки, образующейся между подошвой и снежным покровом.

Кроме того, шероховатость подошвы можно выбирать в соответствии с характеристиками инжектируемого термопластичного материала, а конкретнее - с его вязкостью. Дело в том, что вязкость термопластичного материала довольно невелика, а потому этот материал легко распределяется в процессе формования по штампу 3, так что можно реализовать структурированный штамп 3 с канавками, имеющими малую глубину и ширину.

И наоборот, в случае использования очень вязкого термопластичного материала следует использовать структурированный штамп 3, который имеет канавки большой глубины и ширины, что позволит компенсировать недостаточно активное поступление материала в канавки.

Если вернуться к рассмотрению фиг. 1, можно видеть, что в соответствии с предлагаемым способом в форме 1 может размещаться по меньшей мере один сменный блок 4, выполненный, например, из алюминия, на верхней поверхности 5 которого сформирован по меньшей мере один структурированный штамп 3. Для этого в корпусе 1а формы 1 предусмотрено гнездо 6 для размещения сменного блока 4 с образованием при этом донной части полости 2, в котором затем формуется подошва лыжи.

Говоря конкретнее, сменный блок 4 можно выбрать из набора блоков с различными структурированными штампами 3 в зависимости от требуемой структуры подошвы лыжи. Это позволяет легко изготавливать лыжи с различными скользящими подошвами, поскольку достаточно всего лишь менять в форме 1 блок 4.

На фиг. 1 изображен один блок 4, вложенный в гнездо 6 корпуса, размеры которого по существу равны размерам этого гнезда. Говоря конкретнее, на верхней поверхности 5 блока 4 можно выполнить множество штампов 3, различной структуры, что позволит получить подошву, скользящая структура которой изменяется в направлении от носка лыжи к ее пятке.

В соответствии с одной из модификаций предлагаемого способа в гнезде 6 может размещаться набор блоков 4, размер которых меньше размеров указанного гнезда, при этом на верхних поверхностях 5 указанных блоков сформированы различающиеся по своей структуре штампы 5. В результате донная часть полости 2 приобретает дополнительное разделение.

Структурированный штамп 3 на сменном блоке 4 можно сформировать шлифованием. Так, в частности, можно применить традиционный шлифовальный станок с шлифовальным кругом, на котором с помощью алмазной головки предварительно гравируют структурирующий шаблон, а затем изготавливают структурированный штамп 3, выполняя последовательные проходы верхней поверхности 5 блока 4 по вращающемуся шлифовальному кругу.

Структурированный штамп 3 можно сформировать и методом химического травления. Для этого можно обеспечить защиту отдельных участков верхней поверхности 5 блока 4, после чего погрузить этот блок в кислый раствор для получения штампа с использованием химической реакции кислоты на незащищенных участках этой поверхности.

В соответствии с другой модификацией структурированный штамп 3 можно сформировать, снимая материал методом лазерной абляции с верхней поверхности 5 сменного блока 4 или производя механическую обработку на станке с ЧПУ.

1. Способ изготовления лыжи путем инжекции термопластичного материала в форму (1), включающий этапы, на которых

инжектируют термопластичный материал в полость (2) в указанной форме (1),

обеспечивают затвердевание термопластичного материала с получением лыжи, имеющей очертания указанной полости формы,

извлекают сформованную лыжу из формы,

отличающийся тем, что в донной части полости формы размещают по меньшей мере один структурированный штамп (3), выполненный с возможностью создания в процессе формования лыжи на ее подошве скользящей структуры.

2. Способ по п. 1, отличающийся тем, что структурированный штамп (3) имеет канавки, ориентированные по длине лыжи.

3. Способ по п.1 или 2, отличающийся тем, что структурированный штамп (3) имеет перекрещивающиеся канавки.

4. Способ по 1, отличающийся тем, что в донной части полости (2) формы размещают набор штампов (3), различающихся по своей структуре.

5. Способ по любому из пп. 1, 2, 4, отличающийся тем, что в форме (1) размещают по меньшей мере один сменный блок (4), на верхней поверхности (5) которого сформирован по меньшей мере один структурированный штамп (3).

6. Способ по п. 5, отличающийся тем, что сменный блок (4) выбирают из набора блоков, имеющих различные структурированные штампы (3), в зависимости от требуемой структуры подошвы лыжи.

7. Способ по любому из пп. 1, 2, 4, 6, отличающийся тем, что в качестве термопластичного материала используют полимер с волокнистым наполнителем.

8. Способ по любому из пп. 1, 2, 4, 6, отличающийся тем, что инжекцию термопластичного материала в форму (1) осуществляют при давлении от 500 бар до 750 бар.

9. Способ по любому из пп. 1, 2, 4, 6, отличающийся тем, что при формовании поддерживают давление от 450 до 700 бар.

10. Способ по любому из пп. 1, 2, 4, 6, отличающийся тем, что по обе стороны от штампа (3) устанавливают и закрепляют ребра для формирования лыжи, подошва которой отбортована этими ребрами.