Способ измерения зазора в плазменной струе в производстве металлических порошков и гранул

Иллюстрации

Показать всеИзобретение относится к области плазменной техники. Предложен способ измерения зазора в плазменной струе между плазмотроном и заготовкой в производстве металлических порошков и гранул. В заявленном способе измерения зазора в плазменной струе между плазмотроном и заготовкой в производстве металлических порошков и гранул производят видеосъемку процесса плавления заготовки цифровой цветной FHD-видеокамерой с черным светофильтром высокой плотности, передачу изображения на ЭВМ. Полученное цифровое изображение подвергается операциям исключения засветок, бликов и избыточности посредством цифрового кадрирования, фильтрации синего и интерактивного формирования полихромного цветового профиля, последующего преобразования в изображение в градациях серого, бинаризации с заданным порогом, выделения информативной области черно-белого изображения по максимуму плотности пиксельного горизонтального заполнения в продольно-вертикальной плоскости. Полученное изображение сравнивают со шкалой измерительной калиброванной размерной сетки и получают результат однократного измерения зазора. Производят накопление выборки измерений и их статистическую обработку с последующей оценкой среднего значения величины зазора и дисперсии. Технический результат - повышение производительности технологического процесса центробежного распыления заготовки. 1 ил.

Реферат

Изобретение относится к области плазменной техники, а именно к способам бесконтактного измерения зазора между плазмотроном и заготовкой в плазменной струе на основе технического зрения, и может быть использовано в автоматизированных технологических процессах плавки и обработки металлов и сплавов, в частности, для получения металлических порошков и гранул методом центробежного распыления, и в других областях промышленности, где применяется низкотемпературная плазма или электрическая дуга.

Производство металлических порошков и гранул методом центробежного распыления может быть реализовано в ручном и автоматизированном режимах. Ручной режим по определению связан с человеческим фактором, поэтому не имеет перспективы для массового коммерческого производства порошков с жестко заданными параметрами. Он может рассматриваться только как основа для автоматизации процесса производства металлических порошков и гранул.

Известна установка для получения металлического порошка (RU 2356696 C1, 27.05.2009), содержащая вакуумную камеру, в которой происходит процесс распыления металлической заготовки плазмотроном. Скорость продольной подачи заготовки и мощность плазмотрона регулируются в процессе распыления таким образом, чтобы положение торца заготовки относительно плазмотрона оставалось неизменным. Недостатком изобретения является то, что закон регулирования выходной переменной и контур обратной связи с измерительным каналом остаются за рамками рассмотрения.

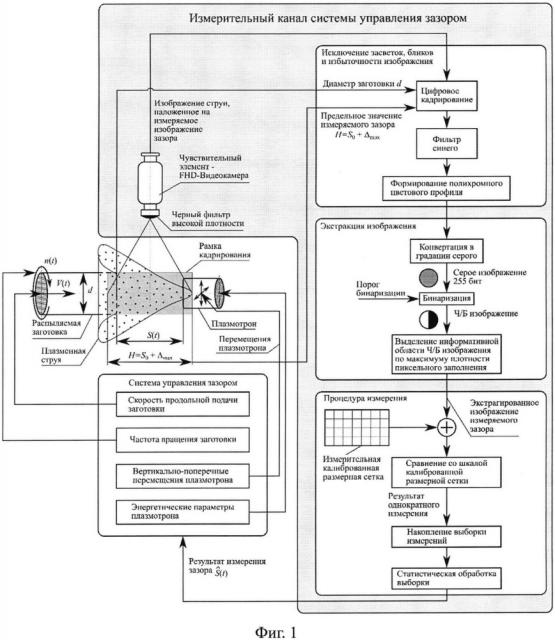

Любой контур автоматизированного управления обязательно предполагает наличие измерительного канала (фиг. 1) выходной переменной процесса для замыкания обратных связей. В качестве стабилизируемой выходной переменной рассматривается зазор S(t) между торцами распыляемой заготовки и плазмотрона. Среди множества всех состояний технологических процессов, на которые можно воздействовать, в данном контексте следует ограничиться: скоростью продольной подачи заготовки V(t) частотой вращения заготовки n(t), вертикально-поперечными перемещениями плазмотрона, энергетическими параметрами плазмотрона. Перечисленные переменные состояния могут управляться как вручную, так и автоматически с помощью системы управления зазором, содержащей контуры управления скоростью продольной подачи заготовки, частотой вращения заготовки, вертикально-поперечными перемещениями плазмотрона, энергетическими параметрами плазмотрона.

Наиболее близким к заявляемому способу является изобретение US 4488031 A, 11.12.1984. Технологический процесс получения порошка, рассматриваемый в изобретении, ориентирован на распыление дисковой заготовки. Организация измерительного канала для мониторинга изменяющегося диаметра диска основана на оптико-электронных технологиях: край диска подсвечивается лучом, который направлен в фотоприемник. Как видно из фиг. 6 изобретения, монитор диаметра диска расположен диаметрально противоположно плазменной струе, распыляющей дисковую заготовку. Рассматриваемая схема распыления облегчает решение задач оптико-электронного измерительного канала, поскольку минимизируются влияния плазменной струи на измерительную схему. Недостатком этого изобретения, взятого за прототип, является ограничение применимости его к технологиям распыления: описанный способ измерения применим только к технологиям распыления дисковых заготовок.

Анализ изобретений, связанных с технологиями распыления металлических заготовок с использованием плазменной струи показывает, что качество конечного продукта в таких технологиях радикально зависит от возможности их автоматизации. Однако, способы измерения выходной переменной остаются за рамками рассмотрения или основаны на косвенных методах, исключающих из измерительного канала плазменную струю, как в US 4488031 A, 11.12.1984.

Наряду с методами центробежного распыления дисков широко развиваются схемы распыления продольно подаваемых стержневых заготовок, в которых также предпочтительна организация оптико-электронного измерительного канала. Однако главным сдерживающим обстоятельством в таких схемах является конструктивно обусловленное наложение помехи (плазменной струи) на объект измерения (зазор между плазмотроном и заготовкой).

Конечным продуктом технологического процесса плазменного распыления является порошок с заданными размерами и минимальной дисперсией частиц, которые могут быть получены только при автоматическом распылении материала плазмой со стабилизацией управляемого зазора S(t) между плазмотроном и заготовкой в плазменной струе. Одним из необходимых условий получения конечного продукта с заданными параметрами качества является формирование измерительного канала контура автоматического управления зазором.

Проблема реализации измерительного канала для установок центробежного распыления заключается в необходимости бесконтактного способа измерения, поскольку объект измерения помещен в вакуумную камеру, измеряемое значение является быстро изменяющейся случайной функцией времени, а наибольшую сложность представляет уровень помехи, которая обусловлена наличием плазменной струи, практически скрывающей объект измерения. Кроме того, плазменная струя является очень ярким источником излучения, случайно изменяющим свою форму, и яркость. Контуры зазора случайным образом проявляются под завесой плазменной струи. Необходимо выделить изображение зазора, отфильтровав завесу плазменной струи, с последующим измерением его геометрического размера методом сравнения с калиброванной измерительной шкалой координатной сетки.

Задачами, на решение которых направлено предлагаемое изобретение, являются: бесконтактное получение значения измеряемого зазора между плазмотроном и заготовкой в плазменной струе на основе технического зрения; возможность обеспечения входной измерительной информацией измерительного канала контура автоматического управления зазором в процессе центробежного распыления заготовки.

Поставленные задачи достигаются тем, что для измерения зазора в плазменной струе между плазмотроном и заготовкой в производстве металлических порошков и гранул используют видеосъемку процесса плавления заготовки цифровой цветной FHD-видеокамерой с черным светофильтром высокой плотности, передачу изображения на ЭВМ, при этом полученное цифровое изображение подвергается операциям исключения засветок, бликов и избыточности посредством цифрового кадрирования, фильтрации синего и интерактивного формирования полихромного цветового профиля, последующего преобразования в изображение в градациях серого, бинаризации с заданным порогом, выделения информативной области черно-белого изображения по максимуму плотности пиксельного горизонтального заполнения в продольно-вертикальной плоскости; далее полученное изображение сравнивают со шкалой измерительной калиброванной размерной сетки и получают результат однократного измерения зазора; после чего производят накопление выборки измерений и их статистическую обработку с последующей оценкой среднего значения величины зазора и дисперсии.

Алгоритм способа решения поставленной задачи представлен на чертеже (фиг. 1).

Распыляемая стержневая заготовка вращается вокруг своей оси с частотой вращения n(t) и с некоторой управляемой скоростью V(t) продольно подается навстречу плазмотрону, излучающему плазменную струю. При этом ведется видеосъемка процесса распыления заготовки. Интенсивность распыления заготовки зависит от требований к параметрам технологического процесса. Контур управления скоростью продольной подачи заготовки должен обеспечивать постоянство значения зазора S(t) между плазмотроном и заготовкой в плазменной струе. Измерительный канал реализован аппаратно-программными средствами, взаимодействие которых подчиняется представленному на фиг. 1 алгоритму.

В качестве чувствительного элемента измерительного канала используется цифровая цветная FHD-видеокамера с черным светофильтром высокой плотности. Получаемое с помощью видеокамеры цифровое рабочее изображение представляет собой изображение измеряемого зазора S(t) с наложенным на него изображением плазменной струи. Алгоритм обработки изображения в измерительном канале состоит из трех программных модулей:

- исключение засветок, бликов и избыточности изображения;

- экстракция изображения;

- процедура измерения.

Перечисленные модули обработки цифрового изображения могут быть реализованы как аппаратно, так и программно.

Первоначальная обработка рабочего изображения предполагает цифровое кадрирование, исключающее избыточность обрабатываемого изображения, обусловленную неинформативными периферийными сполохами плазменной струи, засветками и бликами. Высота рамки кадрирования задается равной диаметру распыляемой заготовки d. Ширина рамки кадрирования H задается чуть больше предполагаемого истинного значения измеряемого зазора S0, с некоторым допуском Δmax:

H=S0+Δmax,

для того, чтобы случайная погрешность измерения могла изменяться в процессе измерения в пределах Таким образом, в процессе измерения требуется из предельного значения измеряемого зазора, равного ширине рамки кадрирования H, выделить значение (оценку) максимально близкое к истинному значению измеряемого зазора S0 с заданной допускаемой погрешностью Δmin. Таким образом, в процессе измерения оценка значения измеряемого зазора подчиняется следующему закону:

В рамках программного модуля «Исключение засветок, бликов и избыточности изображения» кадрированное изображение подвергается далее цифровой обработке фильтра синего, после чего в интерактивном режиме оператором производится формирование рабочего полихромного цветового профиля.

Дальнейшие операции экстракции изображения направлены на обеспечение максимального приближения к однозначному результату измерения. Первой операцией в этой последовательности является конвертация полихромного изображения, на выходе которой формируется 255-битное изображение в градациях серого. Второй операцией выполняется бинаризация серого изображения с заданным порогом, в результате чего формируется контрастное черно-белое изображение, и программно выделяется информативная область черно-белого изображения по максимуму плотности пиксельного горизонтального заполнения в продольно-вертикальной плоскости.

Далее в рамках процедуры измерения на изображение виртуально накладывается измерительная калиброванная размерная сетка.

Результат однократного измерения зазора получается методом сравнения экстрагированного изображения измеряемого зазора со шкалой калиброванной размерной сетки.

В завершение производится минимизация случайных погрешностей результата измерений посредством накопления выборки измерений с последующей статистической обработкой выборки: оценкой среднего значения и дисперсии.

Таким образом, результат измерения зазора получается методом сравнения со шкалой калиброванной размерной сетки путем статистической обработки многократных измерений. В процессе измерения погрешность результатов измерений лежит в пределах величины допуска Δmax и асимптотически устремляется к некоторому допускаемому значению Δmin. Ключевым параметром измерительного канала, определяющим его погрешность, является разрешающая способность FHD-видеокамеры, как чувствительного элемента измерительной схемы.

Измеренное описанным способом мгновенное значение зазора S(t) может быть подано на вход системы управления зазором, что обеспечивает условия, необходимые для формирования контура автоматизированного управления процессом распыления.

Техническим результатом изобретения является получение значения величины зазора в плазменной струе между плазмотроном и заготовкой; возможность автоматического управления зазором, что приведет к росту производительности технологического процесса центробежного распыления заготовки.

Снижение значения дисперсии частиц ведет к росту производительности технологического процесса и его КПД, поскольку растет процент частиц, соответствующих заданному номиналу при снижении процента брака и минимизации необходимого количества исходного сырья. Решение проблемы обеспечения измерительного канала выходной переменной технологического процесса обеспечивает паритет развития технологий распыления продольно подаваемых стержневых заготовок наряду с технологиями распыления дисковых заготовок, как одинаково пригодных для автоматизации.

Описанный способ измерения зазора в плазменной струе реализован аппаратно и программно и испытан с положительным результатом на установках центробежного распыления с продольной подачей стержневых заготовок в ПАО «Электромеханика», г. Ржева, Тверской обл., РФ.

Способ измерения зазора в плазменной струе между плазмотроном и заготовкой в производстве металлических порошков и гранул, включающий видеосъемку процесса плавления заготовки цифровой цветной FHD-видеокамерой с черным светофильтром высокой плотности, передачу изображения на ЭВМ, при этом полученное цифровое изображение подвергается операциям исключения засветок, бликов и избыточности посредством цифрового кадрирования, фильтрации синего и интерактивного формирования полихромного цветового профиля, последующего преобразования в изображение в градациях серого, бинаризации с заданным порогом, выделения информативной области черно-белого изображения по максимуму плотности пиксельного горизонтального заполнения в продольно-вертикальной плоскости; далее полученное изображение сравнивают со шкалой измерительной калиброванной размерной сетки и получают результат однократного измерения зазора; после чего производят накопление выборки измерений и их статистическую обработку с последующей оценкой среднего значения величины зазора и дисперсии.