Способ горячей режущей обработки с измельчением зерен поверхностного слоя и изделие, полученное горячей режущей обработкой с изменением зерен поверхностного слоя

Иллюстрации

Показать всеИзобретение относится к области термомеханической обработки стального листа путем резания. Для предотвращения замедленного разрушения на поверхности среза листа и получения точности размера при изготовлении изделия из листа способ горячей режущей обработки с измельчением зерен поверхностного слоя включает стадии, в которых: нагревают и выдерживают стальной лист в диапазоне температур от Ас3 до 1400°С для получения аустенитной структуры стального листа, затем проводят режущую обработку стального листа при размещении стального листа на матрице и закаливают быстрым охлаждением подвергнутого режущей обработке стального листа, причем начальную температуру режущей обработки регулируют в диапазоне от Ar3 + 30°С до Ar3 + 140°С. 5 н. и 12 з.п. ф-лы, 9 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу горячей режущей обработки с измельчением зерен поверхностного слоя стального листа, который имеет содержание углерода 0,15% или более по массе, и используется в автомобилях, судах, мостах, строительном оборудовании, разнообразных установках, или тому подобных, и к изделию, полученному горячей режущей обработкой с измельчением зерен поверхностного слоя.

Уровень техники

[0002] В прошлом металлический материал (стальной лист), используемый в автомобилях, судах, мостах, строительном оборудовании, разнообразных установках или тому подобных, часто подвергался режущей обработке с использованием пуансона и матрицы. Недавно, из соображений безопасности и снижения веса, разнообразные детали стали высокопрочными, и, как описано в издании «Press Technology», том 46, №7, стр. 36-41 (далее называемом «Непатентным Документом 1»), выполняется обработка с помощью закалочного пресса, в которой для формирования высокопрочной детали почти одновременно выполняются штамповка и термическая обработка.

[0003] Как правило, холоднопрессованную деталь после выполнения штамповки прессованием подвергают режущей обработке, такой как перфорирование и обрезка. Однако, когда обработанную в закалочном прессе деталь подвергают режущей обработке после выполнения формования, срок службы режущего инструмента становится значительно более коротким вследствие высокой твердости детали. В дополнение, существует такая проблема, что из-за остаточного напряжения на участке среза происходит замедленное разрушение. Таким образом, обработанную в закалочном прессе деталь часто подвергают скорее лазерной резке, нежели обработке с деформацией среза.

[0004] Однако, поскольку лазерная резка требует больших затрат, до сих пор были предложены, например, следующие способы: способ выполнения термической обработки после режущей обработки (например, смотри Японскую Выложенную Патентную Заявку (JP-A) №2009-197253 (далее называемую «Патентным Документом 1»)); способы сокращения остаточного напряжения на участке среза одновременным проведением режущей обработки и горячего прессования перед закалкой (например, смотри JP-A №2005-138111 (далее называемую «Патентным Документом 2»), JP-A №2006-104526 (далее называемую «Патентным Документом 3»), и JP-A №2006-83419 (далее называемую «Патентным Документом 4»)); способ уменьшения закалочной твердости постепенным снижением скорости охлаждения участка среза (например, смотри JP-A №2003-328031 (далее называемую «Патентным Документом 5»)); способ обработки для размягчения только предназначенного для режущей обработки участка выполнением локального электрического нагрева (например, смотри издание «CIRP Annals-Manufacturing Technology», том 57 (2008), стр. 321-324 (далее называемое «Непатентным Документом 2»)); и имеющая отношение к режущей обработке технология регулирования структур в поверхностном слое плоскости среза в высокопрочном стальном листе для повышения стойкости к замедленному разрушению (смотри JP-A №2012-237041 (далее называемую «Патентным Документом 6»)).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0005] В способах, раскрытых в Патентных Документах 1-6, и в способе, представленном в Непатентном Документе 2, существует ряд проблем. Согласно способу, раскрытому в Патентном Документе 1, поскольку способ может быть использован только для конкретного материала, и применяется для выполнения режущей обработки закаленного материала, не разрешается такая проблема, как ухудшение срока службы инструмента.

[0006] Согласно способам, представленным в Патентных Документах 2-4, может быть снижено остаточное напряжение на участке среза, обусловленное сопротивлением стального листа деформированию, но невозможно сократить термическое напряжение, вызванное прихватыванием инструмента и неравномерностью контакта с матрицей во время закалки, и снизить остаточное напряжение, созданное преобразованием стального листа. Поэтому, когда пластичность подвергнутого горячей режущей обработке участка низка, не разрешается такая проблема, как возникновение замедленного разрушения. В Патентных Документах 2-4 не раскрыт способ повышения пластичности подвергаемого горячей режущей обработке участка.

[0007] Согласно способу, описанному в Патентном Документе 5, предполагается, что пластичность может быть улучшена, поскольку участок среза в стальном листе не упрочнен, но продолжительность режущей обработки становится более длительной, и тем самым возрастают затраты ввиду снижения скорости охлаждения. Согласно способу, описанному в Непатентном Документе 2, для выполнения режущей обработки необходимо изготавливать новую матрицу, оснащенную устройством для электрического нагрева, и тем самым увеличиваются затраты.

[0008] Согласно способу, описанному в Патентном Документе 6, обеспечивается превосходный эффект улучшения сопротивления замедленному разрушению, но начальная температура режущей обработки от 400°С до 900°С задается независимо от материала подвергаемой резке детали или от скорости охлаждения. По этой причине режущая обработка может проводиться в температурном диапазоне (низкотемпературной стороне), в котором имеет место замедленное разрушение, в зависимости от материалов подвергаемой резке детали и от условий режущей обработки. Напротив, когда режущую обработку выполняют при высокой температуре, выше необходимой для того, чтобы замедленное разрушение не происходило, становится большой степень теплового расширения, и становится значительным изменение размеров во время возвращения к температуре окружающей среды. В результате этого становится большей размерная погрешность изделия. Поэтому в ситуации, в которой температура режущей обработки точно регулируется на более низкую температуру сообразно фактическим условиям режущей обработки, по-прежнему остается возможность подавления замедленного разрушения, в то же время с дополнительным повышением точности режущей обработки изделия.

[0009] Патентный Документ 6 описывает, что замедленное разрушение не происходит, когда в поверхности участка среза присутствует мелкозернистый феррит. Однако, например, в экспериментальных примерах с номерами 36-40, в которых использован указанный в Таблице 5 стальной лист А8, полученный компонентом А8 или А9 стального листа, указанного в Таблице 1 Примера, даже когда режущая обработка выполняется при одинаковых температуре режущей обработке и скорости охлаждения в одинаковых условиях нагрева и условиях выдержки, структуры варьируют, и тем самым замедленное разрушение может возникать в некоторых случаях. Даже когда используется указанный в Таблице 5 стальной лист А9, были получены такие же результаты.

[0010] Чтобы разрешить вышеуказанные проблемы, изобретение имеет своими задачами предотвращение замедленного разрушения, происходящего на подвергнутом горячей режущей обработке участке, и повышение точности режущей обработки изделия без увеличения продолжительности режущей обработки и новых стадий, и его цель состоит в создании способа горячей режущей обработки с измельчением зерен поверхностного слоя и изделия, полученного горячей режущей обработкой с измельчением зерен поверхностного слоя, которое удовлетворяет этим требованиям, чтобы достигнуть решения этих задач.

Разрешение проблемы

[0011] Авторы настоящего изобретения обстоятельно исследовали технологию для разрешения вышеуказанных проблем. В результате этого авторы настоящего изобретения нашли, что в случае, когда температуру в начале режущей обработки (начальную температуру режущей обработки) регулируют на надлежащий диапазон, основываясь на величине эквивалентной пластической деформации поверхностного слоя участка среза, замедленное разрушение не происходит, даже когда на участке среза сохраняется высокое остаточное напряжение.

[0012] То есть, на величину эквивалентной пластической деформации участка среза влияет температура во время режущей обработки и структура перед режущей обработкой (феррит или аустенит), но структура после режущей обработки по-разному изменяется в зависимости от величины эквивалентной пластической деформации участка среза и температуры режущей обработки. Что касается того, как отличается структура, это обусловливается составами стального листа, условиями прессования и изменениями температур во времени, связанными с этими условиями прессования, когда прессование выполняется перед режущей обработкой. Авторы настоящего изобретения нашли условия, в которых, даже когда на участке среза сохраняется высокое остаточное напряжение, точность размеров повышается без возникновения замедленного разрушения путем оптимизации температуры режущей обработки, с учетом всех этих факторов.

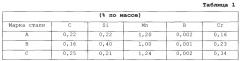

[0013] В частности, авторы настоящего изобретения подтвердили, в отношении углеродистой стали для применения в машиностроении, регламентированной Японским промышленным стандартом JIS G 4051, имеющей содержание углерода 0,15% или более по массе, или имеющей содержание углерода предпочтительно 0,48% или менее по массе, что с позиции обрабатываемости в холодном состоянии после охлаждения в режущей обработке изобретение применимо к холоднокатаным стальным листам сортов S17C, S25C, S35C и S45C, определенных в стандарте JIS G 4051, когда фактическая измеренная температура Ar3 составляет приблизительно 500°С или ниже во время охлаждения оставлением для самопроизвольного остывания.

[0014] Изобретение было выполнено на основе вышеуказанных обнаруженных фактов, и его сущность сводится к следующему.

[0015] Первым аспектом изобретения является создание способа горячей режущей обработки стального листа с измельчением зерен поверхностного слоя, включающего нагрев стального листа, имеющего содержание углерода 0,15 мас. % или более, до температуры аустенитизации от Ас3 до 1400°С, размещение стального листа на матрице, режущую обработку стального листа при начальной температуре в диапазоне Ar3+30°С до Ar3+140°С, и закалку путем быстрого охлаждения подвергнутого режущей обработке стального листа с обеспечением измельчения зерна в поверхностном слое участка среза стального листа на глубине до 100 мкм от поверхности участка среза по направлению, перпендикулярному плоскости среза.

[0016] Второй аспект изобретения состоит в создании способа горячей режущей обработки стального листа с измельчением зерен поверхностного слоя, включающего:

нагрев стального листа, имеющего содержание углерода 0,15 мас. % или более до температуры аустенитизации от Ac3 до 1400°С

размещение стального листа на матрице,

режущую обработку стального листа при начальной температуре °С, которую регулируют в диапазоне, полученном сложением значения, которое рассчитывают умножением величины эквивалентной пластической деформации поверхностного слоя участка среза на коэффициент от 40 до 60, и величины температуры Ar3, и

закалку путем быстрого охлаждения подвергнутого режущей обработке стального листа с обеспечением измельчения зерна в поверхностном слое участка среза стального листа до глубины 100 мкм от поверхности участка среза по направлению, перпендикулярному плоскости среза.

[0017] Целесообразно, если величину эквивалентной пластической деформации поверхностного слоя на участке среза, имеющего заусенец, рассчитывают как среднее значение величины эквивалентной пластической деформации в диапазоне от 5% до 20% толщины стального листа от плоскости среза на участке среза до внутренней части стального листа по направлению перпендикулярно плоскости среза, и в диапазоне от 20% до 50% толщины стального листа на участке среза по направлению толщины стального листа от нижней части на стороне заусенца.

[0018] Также целесообразно, если величину эквивалентной пластической деформации поверхностного слоя на участке среза рассчитывают численным моделированием, которое выполняют на основе диаграммы зависимости напряжений от деформации при температуре стального листа от 500°С до 800°С.

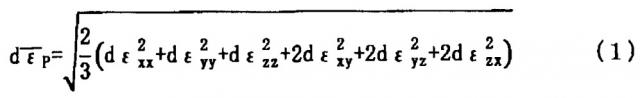

[0019] В настоящем изобретении может быть предусмотрено, что в способе горячей режущей обработки с измельчением зерен поверхностного слоя величину эквивалентной пластической деформации поверхностного слоя на участке среза рассчитывают на основе функции текучести Мизеса, представленной нижеследующей формулой (1).

[0020]

[0021] Далее предпочтительно, если режущую обработку стального листа начинают в пределах трех секунд после того, как стальной лист приходит в контакт с матрицей.

[0022] В способе также целесообразно, если быстрое охлаждение стального листа осуществляют путем его контакта с матрицей.

[0023] Может быть предусмотрено, что быстрое охлаждение стального листа осуществляют струей воды, путем ее пропускания через паз, выполненный на участке контакта стального листа с матрицей.

[0024] Также целесообразно, если после нагрева стального листа перед режущей обработкой осуществляют формование стального листа прессованием.

[0025] Также предлагается стальной лист, полученный горячей режущей обработкой с измельчением зерен поверхностного слоя и имеющий содержание углерода 0,15 мас. % или более, причем поверхностный слой участка среза стального листа на глубине до 100 мкм от поверхности участка среза по направлению, перпендикулярному плоскости среза, имеет фазу феррита со средним размером зерна 3 мкм или менее и по меньшей мере одну из фаз из бейнита, мартенсита или остаточного аустенита с диаметром зерен 3 мкм или менее, и цементит и неизбежные включения,

при этом поверхностный слой участка среза содержит 5% или более количества зерен, имеющих аспектное отношение 3 или более, а на глубине более 100 мкм стальной лист имеет фазу мартенсита и неизбежные включения или фазу бейнита, мартенсита и неизбежные включения.

[0026] Стальной лист может быть выполнен так, что поверхностный слой имеет цементит с численной плотностью 0,8 частиц/мкм3 или менее, и максимальной длиной 3 мкм или менее.

[0027] Также предлагается стальной лист полученный заявленным способом по любому из вариантов осуществления.

[0028] Другое усовершенствование состоит в том, что стальной лист, полученный горячей режущей обработкой с измельчением зерен поверхностного слоя имеет совокупную доля площади бейнитной фазы, мартенситной фазы и фазы остаточного аустенита, которая измерена методом дифракции обратно-отраженных электронов (EBSD), составляет от 10% до 50% в поверхностном слое.

[0029] Эти и другие перечисленные преимущества могут комбинироваться друг с другом целесообразным образом, не выходя за рамки настоящего изобретения.

Преимущественные результаты изобретения

[0030] Соответственно способу горячей режущей обработки с измельчением зерен поверхностного слоя и изделию, полученному горячей режущей обработкой с измельчением зерен поверхностного слоя согласно изобретению, можно предотвратить замедленное разрушение на участке среза и получить изделие, имеющее превосходную точность размеров, без увеличения продолжительности режущей обработки и новых стадий.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0031] Фиг. 1А представляет схематическое изображение, иллюстрирующее один пример режущей обработки продавливанием с использованием пуансона и матрицы.

Фиг. 1В представляет схематическое изображение, иллюстрирующее один пример режущей обработки с обрезкой кромки с использованием пуансона и матрицы.

Фиг. 2 представляет изображение, иллюстрирующее один пример участка среза стального листа.

Фиг. 3 представляет изображение, иллюстрирующее соотношение между термической историей и температурой Ar3.

Фиг. 4А представляет изображение, иллюстрирующее состояние устройства для горячей режущей обработки, использованного в Испытании А, перед режущей обработкой.

Фиг. 4В представляет изображение, иллюстрирующее состояние устройства для горячей режущей обработки, использованного в Испытании А, во время режущей обработки.

Фиг. 4С представляет изображение, иллюстрирующее состояние устройства для горячей режущей обработки, использованного в Испытании А, после режущей обработки.

Фиг. 5 представляет изображение, иллюстрирующее включения (полученное в просвечивающем электронном микроскопе изображение, наблюдаемое методом реплик), которые наблюдаются методом реплик с использованием просвечивающего электронного микроскопа в Сравнительном Примере, в поверхностном слое участка среза.

Фиг. 6А представляет изображение, иллюстрирующее область, в которой усредняется эквивалентная пластическая деформация.

Фиг. 6В представляет изображение, иллюстрирующее область, в которой формируется тонкодисперсная структура на реальном участке горячей режущей обработки.

Фиг. 7 представляет один пример металлографической структуры (EBSD-изображение), полученной в Примере 1.

Фиг. 8 представляет один пример включений (полученное в просвечивающем электронном микроскопе изображение, наблюдаемое методом реплик) в металлографической структуре, полученной в Примере 1.

Фиг. 9А представляет изображение, иллюстрирующее состояние сгибания в устройстве для горячей режущей обработки, использованном в Испытании В.

Фиг. 9В представляет изображение, иллюстрирующее состояние срезания в устройстве для горячей режущей обработки, использованном в Испытании В.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0032] [Первый вариант исполнения]

[0033] Ниже будут описаны способ горячей режущей обработки с измельчением зерен поверхностного слоя и изделие, полученное горячей режущей обработкой с измельчением зерен поверхностного слоя, согласно первому варианту осуществления изобретения.

[0034] Сначала будет в общем описана режущая обработка, и затем будет описан участок среза разрезанного обрабатываемого изделия, которое подвергают режущей обработке.

[0035] Как иллюстрировано в Фигурах 1А и 1В, режущую обработку продавливанием или режущую обработку с обрезкой кромки выполняют на стальном листе 1, размещенном на матрице 3, опусканием пуансона 2. В это время, как иллюстрировано в Фиг. 2, участок 8 среза стального листа 1 сконфигурирован (а) скосом 4 среза, который образуется в результате того, что стальной лист 1 целиком вдавливается пуансоном, (b) плоскостью 5 среза, которая формируется таким образом, что стальной лист 1 выдавливается в промежуток между пуансоном 2 и матрицей 3 (зазор между пуансоном 2 и матрицей 3), и затем локально растягивается, (с) плоскостью 6 разрыва, которая образуется в результате того, что стальной лист 1, вдавленный в промежуток между пуансоном 2 и матрицей 3, разрывается, и (d) заусенцем 7, который формируется на задней поверхности стального листа 1.

[0036] В нижеследующем описании варианта исполнения одинаковые компоненты обозначаются также одинаковыми ссылочными позициями, и подробное описание их не будет представлено.

[0037] В этом варианте исполнения используется термин «поверхностный слой участка среза», и это имеет отношение к области от поверхности участка среза вплоть до 100 мкм по направлению, перпендикулярному плоскости среза.

[0038] Далее, сначала описываются обнаруженные авторами настоящего изобретения факты в отношении горячей режущей обработки, затем описывается способ горячей режущей обработки с измельчением зерен поверхностного слоя, разработанный на основе этих фактов, и, наконец, изделие, полученное горячей режущей обработкой с измельчением зерен поверхностного слоя, сформированное таким способом режущей обработки, описывается вместе с вариантом исполнения способа режущей обработки.

[0039] При горячей режущей обработке согласно этому варианту исполнения, используют стальной лист из высокоуглеродистого диапазона с 0,15% или более по массе. На диаграмме состояния температура начала превращения (температура Ае3) аустенита в феррит в стальном листе составляет от 800°С до 900°С. Участок, который подвергается большой пластической деформации в аустенитном состоянии, превращается в феррит без проявления мартенситного превращения, даже при быстром охлаждении. Поэтому, будучи быстро охлажденным после подвергания режущей обработке в диапазоне температур единственной аустенитной фазы на основе диаграммы состояния, почти весь поверхностный слой участка среза, претерпевшего высокую пластическую деформацию, превращается в феррит, и другие участки, которые не испытывали пластическую деформацию, превращаются в мартенсит. Однако, когда температура режущей обработки высока, точность размеров становится плохой вследствие тепловой деформации. В дополнение, существовала такая проблема, что имеет место вариация в проявлении замедленного разрушения, обусловленная подвергнутым пластической деформации ферритом во время режущей обработки в диапазоне температур, в котором, по диаграмме состояния, смешаны аустенит и феррит.

[0040] Затем авторы настоящего изобретения провели эксперименты для выполнения режущей обработки на стальном листе, который подвергнут томильной обработке с последующим изменением температуры для начала режущей обработки (начальной температуры режущей обработки). Что касается начальной температуры режущей обработки, вводили термопару в центр по направлению толщины листа в положении, отдаленном на расстояние от 3 до 5 мм от положения среза стального листа, для измерения температуры в начале режущей обработки. Поскольку стальной лист отдает тепло и тем самым снижает свою температуру, будучи в контакте с матрицей, режущую обработку стального листа начинали в пределах трех секунд после того, как стальной лист входит в контакт с матрицей.

[0041] В этом варианте исполнения «матрица» имеет отношение к матрице 3 и оправке 12 (смотри Фиг. 4А), применяемым во время режущей обработки. Кроме того, выражение «после того, как стальной лист входит в контакт с матрицей» означает время после того, как стальной лист 1 приходит в контакт либо с матрицей 3, либо с оправкой 12.

[0042] В результате этого авторы настоящего изобретения нашли, что существует температурный диапазон, в котором замедленное разрушение не происходит на участке среза (плоскости разрыва) стального листа, и улучшается точность размеров, и что этот температурный диапазон варьирует в зависимости от условий режущей обработки или компонентов стального листа. Авторы настоящего изобретения также нашли, что контроль охлаждения стального листа перед режущей обработкой также влияет на замедленное разрушение участка среза (плоскости разрыва) или размерную точность изделия.

[0043] Авторы настоящего изобретения обнаружили, что в дополнение к мелкозернистому ферриту добавляются мелкозернистый бейнит или мелкозернистый мартенсит, и мелкозернистый остаточный аустенит, и что количество цементита сокращается, когда начальную температуру режущей обработки регулируют на надлежащую температуру, как будет описано ниже.

[0044] Как правило, мелкозернистая ферритная структура имеет более высокую ударную вязкость, чем мартенситная структура. Поэтому, когда мелкозернистая ферритная структура, имеющая высокую ударную вязкость, присутствует в поверхностном слое участка среза, замедленное разрушение предотвращается.

[0045] Начальную температуру режущей обработки, находящуюся в надлежащем температурном диапазоне, получали с учетом изменений температуры при горячей режущей обработке, и далее рассчитывали величину деформации при срезе.

[0046] Стальной лист сначала нагревали до температуры 950°С, и после выдерживания его в течение 90 секунд и затем охлаждения его в состоянии, в котором он размещен на остриях четырех игл (далее иногда называемых «штыревой опорой»), измеряли температуру превращения стального листа. Температуру измеряли термопарой, внедренной в стальной лист.

[0047] Измеренная температура Ar3 представляет собой температуру, при которой начинается превращение с образованием ВСС-кристаллической (объемно-центрированной) структуры, такой как феррит, из аустенитной структуры из FCC-кристаллов (гранецентрированных), скорее при ограниченной скорости охлаждения, нежели при допущении, что скорость охлаждения равна нулю, как в диаграмме состояния.

[0048] Измеренная температура Ar3 значительно отличалась, на величину от 200 до 300°С, от температуры превращения (точки Ae3), при которой аустенит превращался в феррит, как иллюстрировано в диаграмме состояния. Кроме того, температура Ar3, измеренная в состоянии поверхностного контакта с матрицей (не будучи надлежащей для закалки, скорость охлаждения все же является более высокой по сравнению с ситуацией со штыревой опорой), была примерно на 400°С ниже, чем температура Ае3, то есть, была ниже на величину около 100°С, по сравнению с положением на штыревой опоре.

[0049] Тот факт, что температура Ar3 является более низкой, чем температура Ае3, является общеизвестным в области технологии металлических материалов. Однако количественная разница между температурой Ar3 и температурой Ае3 неясна. Согласно проведенным авторами настоящего изобретения испытаниям, было ясно, что значительная разница между температурой Ar3 и температурой Ае3 имеет место при горячей режущей обработке, как было описано выше.

[0050] Для сведения, результаты измерения температуры Ar3 вышеуказанным методом измерения (на штыревой опоре) иллюстрированы в Фиг. 3. Использованный главным образом стальной лист имел толщину листа 1,5 мм. Диапазон толщины стального листа, применяемого в режущей обработке, составляет от около 0,5 мм до 3,0 мм. Поскольку температура Ar3 представляет собой температуру начала превращения, при которой аустенит преобразуется в феррит, нет необходимости во включении процесса режущей обработки и закалки (быстрого охлаждения) в измерение температуры Ar3. Соответственно этому, процесс закалки не включен в график в Фиг. 3.

[0051] В Фиг. 3 поначалу скорость охлаждения составляла 7°С/сек, и скорость охлаждения резко снижалась, когда от начала охлаждения истекло время 50 секунд. Температура (около 680°С) стального листа, при которой скорость охлаждения стального листа является равной или меньшей, чем 1°С/сек, идентифицируется как температура превращения (температура Ar3). Во время измерения температуры Ar3 стальной лист охлаждают до комнатной температуры как есть, но в действительности режущую обработку начинают при температуре выше, чем температура Ar3, и затем выполняют закалку.

[0052] В этом варианте исполнения температура Ar3, измеряемая с использованием такого же метода, как в случае вышеуказанной штыревой опоры, в условиях размещения листа, фактически подвергаемого режущей обработке, определяется как «измеренная Ar3 (стального листа)». Как правило, скорость охлаждения во время измерения во многих случаях составляет от около 5°С/сек до 30°С/сек (состояние охлаждения оставлением для самопроизвольного остывания).

[0053] В той мере, насколько выполнением вышеуказанного эксперимента в качестве предварительного испытания выясняются надлежащие условия горячей режущей обработки, когда проводят надлежащий контроль температуры томления стального листа и регулирование времени вплоть до начала режущей обработки после размещения стального листа в матрице, как стадий фактического процесса серийного производства, нет необходимости в выполнении операции после приготовления матрицы, в которой вводят термопару и измеряют температуру поверхности подвергаемого режущей обработке стального листа во время начала режущей обработки для каждой резки. В случае выполнения операции измерением температуры поверхности стального листа в процессе серийного производства, температура поверхности стального листа может быть измерена непосредственно перед горячей режущей обработкой с использованием радиационного пирометра.

[0054] Из того факта, что обусловленная режущей обработкой пластическая деформация имеет отношение к структуре участка среза, как было описано выше, авторы настоящего изобретения численным расчетом вывели пластическую деформацию вблизи участка среза. Здесь пластическую деформацию оценивали как эквивалентную пластическую деформацию.

[0055] Из того факта, что фактическая режущая обработка выполняется в диапазоне выше, чем измеренная температура Ar3, в качестве исходного условия для расчета было принято численное значение механических характеристик, таких как сопротивление стального листа деформированию, как значение для аустенита. В дополнение, температурная зависимость механических характеристик аустенита была получена с использованием численного значения реального измерения в испытании на растяжение нагретого образца (после нагревания стального листа до температуры, более высокой или равной температуре Ar3, стальной лист охлаждают оставлением самопроизвольно остывать до предварительно заданной температуры, и затем выполняют испытание на растяжение) стали, эквивалентной марке 22MnB5, которая широко применяется для горячей штамповки. Такая температурная зависимость описана, например, в статье авторов Hongsheng Liu, Jun Bao, Zhongwen Xing, Dejin Zhang, Baoyu Song, и Chengxi Lei; «Modeling and FE Simulation of Quenchable High Strength Steels Sheet Metal Hot Forming Process» («Моделирование и исследование методом конечных элементов (FE) процесса формования листового металла из закаливаемых высокопрочных сталей»), Journal of Materials Engineering and Performance, том 20 (№6), 2011, от стр. 894 до стр. 902 (далее называемой «Непатентным Документом 3»), и практикующие специалисты могут использовать значения, раскрытые в этом Документе, без фактического измерения значений.

[0056] Полученная численным расчетом пластическая деформация является наиболее высокой на поверхности участка среза, и становится меньшей по мере удаления от поверхности. Кроме того, было обнаружено, что область возникновения эквивалентной пластической деформации, составляющей 100% или более на участке среза, совпадает с областью фактического образования мелкозернистой структуры в предварительно заданном диапазоне температур.

[0057] В отношении значений, полученных численным расчетом, предполагается, что вариация обусловливается проводящими анализ специалистами. Поэтому авторы настоящего изобретения выполнили численный расчет с использованием марок сталей, аналитика и программного обеспечения, многообразными путями. В итоге численного расчета авторы настоящего изобретения получили результат, что температурный диапазон, в котором область (расстояние) возникновения эквивалентной пластической деформации, составляющей 100% или более, по направлению перпендикулярно плоскости среза на участке среза, совпадает с областью формирования мелкозернистой структуры по перпендикулярному направлению относительно плоскости среза, представляет собой диапазон температур, приблизительно на 30-140°С более высоких, чем измеренное значение Ar3.

[0058] Здесь в диапазоне температур, более высоких, чем температура, полученная прибавлением 140°С к измеренному значению Ar3 (далее иногда называемая «выше Ar3+140°С»), область возникновения эквивалентной пластической деформации около 100% по направлению перпендикулярно плоскости среза на участке среза, которая получатся расчетом, становится большей, чем реальная тонкозернистая область на участке среза в обрабатываемом изделии. В результате анализа области мелкозернистой структуры показано, что область была составлена главным образом ферритом и карбидом. С другой стороны, другие области, за исключением поверхностного слоя, конфигурированы мартенситной структурой.

[0059] Феррит и мартенсит имеют различный объем, соответственно, вследствие различия в кристаллической структуре и состоянии элемента в виде твердого раствора. Поэтому, когда область мелкозернистой структуры обширно формируется на поверхностном слое участка среза, и большая часть тонкозернистой структуры составлена ферритом, возрастает площадь граничной поверхности между мелкозернистым ферритом и мелкозернистым мартенситом. В результате этого ухудшается точность размеров изделия. С учетом тепловой деформации, размерная точность изделия ухудшается по мере того, как начальная температура режущей обработки становится более высокой.

[0060] Кроме того, когда начальная температура режущей обработки является более низкой, чем температура, полученная прибавлением 30°С к измеренному значению Ar3 (далее иногда называемая «ниже Ar3+30°С»), фактическая тонкозернистая область является меньшей, чем область возникновения эквивалентной пластической деформации около 100% или более. Поскольку область возникновения эквивалентной пластической деформации около 100% или более становится меньшей, фактическая тонкозернистая область, меньшая, чем эта область, становится еще меньшей. При температуре ниже, чем «Ar3+30°С», которая является измеренной, часть аустенита начинает превращаться в феррит под влиянием внутреннего распределения тепла, и такой феррит претерпевает пластическую деформацию в результате режущей обработки. Таким образом, авторы настоящего изобретения нашли, что остаточное напряжение является чрезмерно большим на поверхности участка среза в обрабатываемом изделии, и тем самым возрастает опасность замедленного разрушения.

[0061] С другой стороны, когда начальная температура режущей обработки является более высокой, чем «Ar3+30°С», стальной лист подвергается режущей обработке до того, как аустенит начинает превращаться в феррит, так что избегается обусловленное ферритом чрезмерное остаточное напряжение на участке среза.

[0062] На основе вышеуказанных обнаруженных фактов, способ горячей режущей обработки с измельчением зерен поверхностного слоя согласно этому варианту исполнения был конфигурирован следующим образом.

[0063] Прежде всего, будет вкратце описано использованное в испытании устройство для режущей обработки. Как иллюстрировано в Фиг. 4А, устройство 10 для режущей обработки включает матрицу 3, на которой размещают стальной лист 1, оправку 12, которая размещена на матрице 3 для прижимания помещенного на матрицу 3 стального листа 1, и пуансон 2, который размещен внутри оправки 12 и вводится в отверстие 14 матрицы 3 для пробивания предварительно заданного участка стального листа 1.

[0064] Сначала стальной лист 1, имеющий содержание углерода 0,15% или более по массе, размещают на матрице 3 после нагрева его до температуры в диапазоне от Ac3 до 1400°С, более высокой, чем начальная температура режущей обработки в диапазоне от Ar3+30°С до Ar3+140°С, и подвергания томильной обработке (смотри Фиг. 4А).

[0065] Затем, как иллюстрировано в Фиг. 4В, после того, как стальной лист 1 прижат к матрице 3 оправкой 12, стальной лист 1 подвергают режущей обработке пуансоном 2. После того, как стальной лист 1 помещают на матрицу 3, режущую обработку стального листа 1 начинают в пределах трех секунд. В результате регулирования времени (времени начала режущей обработки) до начала режущей обработки после размещения стального листа 1 на матрице 3, температуру стального листа 1 в ходе режущей обработки контролируют в диапазоне от Ar3+30°С до Ar3+140°С.

[0066] Как иллюстрировано в Фиг. 4С, предварительно заданный участок стального листа 1 пробивается пуансоном 2, перфорированный стальной лист 1 быстро охлаждается и закаливается матрицей 3 и оправкой 12, и тем самым изготавливается сформированное режущей обработкой изделие.

[0067] Будут описаны порядок выполнения способа горячей режущей обработки с измельчением зерен поверхностного слоя согласно этому варианту исполнения, как было описано выше, и изделие, полученное горячей режущей обработкой с измельчением зерен поверхностного слоя (далее иногда называемое «обрабатываемым изделием»), сформированное этим способом режущей обработки.

[0068] На участке 8 среза в обрабатываемом изделии (стальном листе), сформированном этим путем, поверхностный слой участка 8 среза, определяемый как диапазон вплоть до 100 мкм внутрь стального листа по направлению перпендикулярно плоскости 5 среза, включает ферритную фазу, составляющую по меньшей мере часть плоскости разрыва, и остальное количество, и остальное количество имеет бейнитную фазу, мартенситную фазу, фазу остаточного аустенита, и цементит и неизбежно образованные включения. Ферритная фаза, бейнитная фаза, мартенситная фаза и фаза остаточного аустенита, которые сформированы в поверхностном слое участка 8 среза, имеют средний размер зерен 3 мкм или менее, соот