Способ нагнетания жидкой среды, центробежный насос и его рабочее колесо

Иллюстрации

Показать всеГруппа изобретений относится к рабочему колесу и центробежному насосу, использующему таковое. Рабочее колесо содержит по меньшей мере ступицу (52), продолжающуюся радиально наружу в виде диска (54), по меньшей мере одну рабочую лопатку (56), расположенную на передней поверхности ступицы (52) и диска (54), по меньшей мере одну заднюю лопатку (60) на задней поверхности диска (54) и по меньшей мере один уравновешивающий канал (58), продолжающийся через ступицу (52) и диск (54). Первое отверстие (64) уравновешивающего канала (58) в первой поверхности ступицы (52) колеса расположено ближе к оси (8), чем второе отверстие (66), и в пределах окружности, образованной радиально самой внутренней частью (56е) лопатки (56) при вращении колеса (50) вокруг оси (8). Второе отверстие (66) по меньшей мере одного канала (58) расположено на наименьшем диаметре диска (54). Изобретения направлены на создание такого рабочего колеса центробежного насоса, чтобы упомянутый насос мог быть надежно с улучшенным КПД разгружен от действия осевой силы и мог быть использован без риска повреждения уплотнения вала при мощности выше, чем мощность оптимального рабочего режима. 2 н. и 12 з.п. ф-лы, 7 ил.

Реферат

(1) Настоящее изобретение относится к способу нагнетания жидкой среды посредством центробежного насоса, центробежному насосу и его рабочему колесу. Настоящее изобретение относится, в частности, к модифицированию рабочего колеса центробежного насоса таким образом, что упомянутый насос может быть использован без риска повреждения уплотнения вала или подобного, при нагнетании, как чистых жидкостей, так и жидкостей, содержащих твердые частицы и подобного, например, волокнистых суспензий.

УРОВЕНЬ ТЕХНИКИ

(2) Известным является также, что при нагнетании жидкости или суспензии посредством центробежного насоса, жидкость увлекается в пространство за рабочим колесом центробежного насоса, когда рабочие лопатки рабочего колеса увеличивают давление жидкости во время нагнетания таковой от передней части рабочего колеса к улитке радиально наружу рабочего колеса. При увеличении давления текучей среды в улитке, вращающееся рабочее колесо создает всасывание во впускной воронке рабочего колеса, стремясь переместить рабочее колесо в направлении впускного отверстия насоса. Кроме того, в то же самое время жидкость, которая должна быть перекачана для выпуска к напорному выпускному отверстию насоса, также имеет тенденцию к заполнению пространства за рабочим колесом. Хотя жидкость между рабочим колесом и задней стенкой насоса вращается, в среднем, на половину скорости рабочего колеса (при условии, что отсутствуют так называемые задние лопатки или подобные ребра на задней поверхности ступицы рабочего колеса или диска; относительно тонкой, в основном радиально ориентированной дискообразной части, продолжающейся от ступицы, называемой диском) и, таким образом, при генерировании центробежной силы, снижает до некоторой степени давление, преобладающее в уплотняющем пространстве за рабочим колесом в области вала насоса, значительное давление, тем не менее, естественно, действует в пространстве за рабочим колесом. Таким образом, как отрицательное давление, или всасывание, создаваемое рабочими лопатками, так и давление текучей среды за диском рабочего колеса, подвергают подшипники вала насоса усилию, направленному к впускному отверстию насоса. Частично, поэтому, так называемые задние лопатки располагаются на задней стороне диска рабочего колеса, при этом задние лопатки перекачивают жидкость, входящую в пространство, наружу, посредством чего давление в пространстве за рабочим колесом существенно снижается. Другими словами, задние лопатки используются для уменьшения осевого усилия рабочего колеса, подвергающего вал насоса притягиванию в направлении впускного отверстия насоса. Таким образом, задние лопатки необходимы в полуоткрытом рабочем колесе, чтобы иметь распределение давления на обеих сторонах, то есть передней стороне и задней стороне диска настолько одинаковым, насколько это возможно.

(3) Задние лопатки могут, однако, иметь такие размеры, при которых они оптимально работают только в определенном диапазоне производительности насоса, в результате чего отклонение в ту или иную сторону от упомянутого диапазона производительности приводит к тому, что давление, преобладающее в пределах области задних лопаток, и кроме того в пространстве уплотнения вала, изменяется. Если выпускное отверстие насоса увеличено, задние лопатки генерируют, в худшем варианте развития события, отрицательное давление, которое может, в худшем его случае, также превратить жидкость в пространстве уплотнения вала в кипящую, особенно при нагнетании жидкостей при высокой температуре. Соответственно, при понижении производительности, например, путем пережимания таковой клапаном, давление за рабочим колесом увеличивается, и увеличиваются напряжения. В то же время, естественно, также и напряжение на подшипниках увеличивается.

(4) Еще одна проблема, встречающаяся в центробежных насосах, представляет собой тепло, выделяющееся в уплотнении вала насоса. Уплотнение вала, на практике, независимо от его типа, генерирует тепло, которое должно быть передано во вне из уплотнения. Как правило, жидкость, которая должна быть перекачана, используется для промывки уплотнения и передачи избыточного тепла прочь. Если уплотнение начинает работать горячим, уплотнительные элементы могут повреждаться или непосредственно самим теплом, или жидкостью, присутствующей в полости уплотнения кипящей, т.е. испаряющейся, где позднее уплотнение начинает работать всухую.

(5) Для воздействия на выше обсуждаемые проблемы, предлагается использование уравновешивающих отверстий. Уравновешивающие отверстия выполнены с возможностью прохождения через ступицу или диск. Отверстия являются традиционно цилиндрическими, т.е. они имеют прямолинейную ось и постоянный диаметр. Кроме того, отверстия располагаются так, что их прямолинейные оси являются параллельными оси насоса, близкими к ступице рабочего колеса. Таким образом, жидкость или суспензия может протекать со стороны рабочего колеса, в которой давление выше, в область низкого давления. Другими словами, поток в уравновешивающих отверстиях может быть в любом направлении в зависимости от условий давления.

(6) В патентном документе JP-58192995 описан конкретный тип центробежного насоса, то есть насоса, в котором рабочее колесо является закрытым рабочим колесом, и уплотненным на обеих его осевых сторонах, то есть на передней стороне переднего диска и задней стороне заднего диска, посредством скользящих уплотнений рабочего колеса, расположенных радиально приблизительно на половине диаметра внешней окружности этого рабочего колеса. Имеются отверстия, расположенные через задний диск рабочего колеса, при этом отверстия входят в заднюю сторону заднего диска между уплотнениями рабочего колеса и валом рабочего колеса. Этот вид насоса функционирует всегда таким образом, что жидкость, которая должна быть перекачана, течет по задней стороне рабочего колеса в радиальном направлении внутрь к валу через узкий зазор в скользящем уплотнении рабочего колеса. Цель отверстий на заднем диске состоит в том, чтобы позволить текучей среде вытекать из задней стороны рабочего колеса обратно к впускной воронке рабочего колеса перед рабочими лопатками. Такой поток является обычно вспомогательным посредством расположения впуска для отверстия на задней стороне диска на меньшем радиусе, чем выпуск для отверстия на передней стороне диска, посредством чего, на практике, отверстие действует как небольшой центробежный насос. Конструкция поддерживает давление за рабочим колесом низким, снижая, таким образом, осевую нагрузку на подшипники. Тем не менее, конструкция имеет несколько недостатков. Во-первых, способность передавать тепло от уплотнения вала, которое должно присутствовать между валом и корпусом вне зависимости от внешнего уплотнения рабочего колеса, зависит от количества потоков, позволяющих сочиться через узкий зазор в уплотнении рабочего колеса. Во-вторых, рециркуляция жидкости, которая должна быть перекачана через полость на задней стороне диска рабочего колеса, означает потерю энергии, так как часть, хотя и небольшая, жидкости, которая должна быть перекачана, перекачивается дважды через рабочее колесо. И в-третьих, описанная конструкция работает только с чистой жидкостью, так как, если перекачиваются жидкости, содержащие твердые частицы, твердые частицы блокируют уплотнение рабочего колеса, останавливают циркуляцию жидкости, и в результате уплотнение вала работает всухую, так как отверстие через диск перекачивает жидкость, присутствующую с задней стороны диска прочь к передней стороне диска.

В SU-A1-1751429 рассмотрен центробежный насос, имеющий изогнутый канал, предусмотренный через ступицу/диск. По существу насос по Российской заявке имеет сходство во многом с обсуждаемым выше патентным документом JP 58192995, в котором направление потока текучей среды, протекающей в канале, осуществляется с задней стороны диска к его передней стороне.

(7) Кроме того, хотя используются оба способа уравновешивания, т.е. задние лопатки и отверстие через диск, было замечено, как это описано в патенте США US-B2-7,326,029, что при движении вдоль так называемой кривой насоса по диаграмме H, Q (напор, производительность), то есть вправо в направлении более высокой производительности, уравновешивание в соответствии с уровнем техники, не всегда способно в достаточной степени предотвращать давление в уплотняющем пространстве от падения ниже давления, преобладающего в передней части рабочего колеса насоса. Это является проблемой, так как отрицательное давление в уплотняющем пространстве приводит к тому, что смазочное действие жидкости, которая должна быть перекачана, или другой жидкости на уплотнения уменьшается, когда жидкость выходит из уплотнений. В зависимости от типа уплотнения, выходящая из уплотнения жидкость может привести уплотнение к работе всухую, что приводит некоторые типы уплотнений к очень быстрому повреждению уплотнения.

(8) Вышеупомянутый патент США предлагает рабочее колесо, в котором уравновешивающие отверстия расположены в диске рабочего колеса таким образом, чтобы отверстие каждого отверстия в передней поверхности (поверхности, на которой расположены рабочие лопатки рабочего колеса) диска, находились оба в направлении вращения рабочего колеса впереди отверстия, расположенного в задней поверхности (поверхности, на которой расположены задние лопатки) диска и ближе к оси насоса, чем отверстие в задней поверхности диска рабочего колеса. Отверстия до сих пор имели прямолинейную ось и постоянный диаметр.

(9) Однако, несмотря на тот факт, что наклонное уравновешивающее отверстие или канал по патенту США является большим шагом вперед, по сравнению с предыдущими традиционными уравновешивающими отверстиями, ориентированными параллельно оси рабочего колеса, что в настоящее время, известно, уравновешивающее отверстие из патента США еще может быть улучшено по меньшей мере по двум причинам.

(10) Во-первых, отверстие в передней поверхности диска традиционно расположено между рабочими лопатками, а в насосе по описанному выше патенту США отверстие по меньшей мере частично, находится между рабочими лопатками. Это означает, на практике, что давление уравновешивающего отверстия или канала "встречает" давление между рабочими лопатками, а не давление на впуске (давление во впускной воронке рабочего колеса, в передней части рабочего колеса). Другими словами, рабочая лопатка, по причине своей функции, подвергает среду, которая должна быть перекачана, составляющей центробежной силы, которая изменяет условия давления, за счет снижения давления между рабочими лопатками. Например, когда насос работает выше своего оптимального рабочего режима, давление в лопастном проходе, то есть в полости между двумя последовательными рабочими лопатками, является ниже атмосферного давления. Это означает, что уплотнение насоса за рабочим колесом подвержено пониженному давлению, что может вызвать работу уплотнения всухую и привести к разуплотнению, рано или поздно.

(11) Вообще говоря, центробежный насос не всегда работает при оптимальных условиях, он разрабатывается для работы более или менее, за пределами его оптимального рабочего режима. В зависимости от того в какую сторону и как далеко от оптимального рабочего режима насос работает, рабочие лопатки, более или менее эффективно работают в условиях кавитации и генерируют пар в лопастном проходе между рабочими лопатками. Генерирование пара означает, на практике, пониженное давление и всасывание в уплотняющей полости.

(12) Для того, чтобы избежать обсуждаемых выше недостатков в конструкции рабочего колеса, настоящее изобретение предлагает позиционирование уравновешивающих отверстий таким образом, чтобы их входы на передней поверхности диска рабочего колеса всегда находились внутри окружности передних краев рабочих лопаток, делая уравновешивающие отверстия нечувствительными к функционированию рабочих лопаток. Давление впускных отверстий для уравновешивающих каналов "встречает" давление на впуске насоса, а не давление, зависящее от рабочих лопаток.

(13) Во-вторых, во избежание циркуляции текучей среды от задней стороны диска рабочего колеса обратно во впускную воронку рабочего колеса, и для обеспечения надлежащего промывания уплотнения вала, уравновешивающие каналы расположены в диске рабочего колеса таким образом, что впускное отверстие на передней поверхности диска рабочего колеса находится на меньшем радиусе, чем выпускное отверстие на задней поверхности диска рабочего колеса. Таким образом, уравновешивающие каналы функционируют подобно малым центробежным насосам, нагнетающим текучую среду от передней части рабочего колеса к его задней стороне.

(14) Два упомянутые выше признака обеспечивают, что в любых условиях эксплуатации насоса поток в уравновешивающих каналах существует по направлению к задней стороне диска рабочего колеса, где образованы задние лопатки, дополнительно принимающие текучую среду с теплотой, передаваемой к текучей среде от уплотнения вала, к улитке насоса.

(15) В-третьих, при поиске повышения эффективности с точки зрения гидравлики, рабочие лопатки рабочего колеса должны быть максимально приближены к оси рабочего колеса, насколько это возможно. Это требует перемещения передних отверстий (на передней поверхности рабочего колеса) в уравновешивающих отверстиях или каналах ближе к оси рабочего колеса, чтобы иметь возможность сделать отверстия/каналы нечувствительными к функционированию рабочих лопаток. Перемещение рабочих лопаток, чтобы иметь их начало ближе к оси рабочего колеса, означает на практике, что материал от передней поверхности ступицы удаляется, т.е. ступица изготавливается небольшой. Тем не менее, теперь, когда диск, то есть главным образом радиальная протяженность ступицы, выполнен тоньше, а передние отверстия расположены ближе к оси, чем внутренний конец передних краев рабочих лопаток, это является, иногда, невозможным для продолжения прямолинейного уравновешивающего канала от переднего отверстия к заднему отверстию без срезания передней поверхности ступицы или открытия диска. Кроме того, вышеприведенное вместе с перемещением передних отверстий ближе к оси рабочего колеса, может, в некоторых случаях, потребовать конструирования крепления вала рабочего колеса другим способом, поскольку не остается пространства для продолжающегося конца вала непосредственно через ступицу рабочего колеса.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

(16) Таким образом, задачей настоящего изобретения является разработка нового рабочего колеса для центробежного насоса, так, чтобы уравновешивание условий давления на передней и задней сторонах рабочего колеса могло быть более надежным и менее чувствительным к рабочему режиму центробежного насоса.

(17) Другой задачей настоящего изобретения является разработка нового рабочего колеса для центробежного насоса, с помощью которого гидравлический коэффициент полезного действия рабочего колеса мог быть улучшен.

(18) Еще одной задачей настоящего изобретения является разработка нового рабочего колеса для центробежного насоса так, чтобы рабочие лопатки могли быть приближены к оси рабочего колеса для улучшения гидравлического коэффициента полезного действия рабочего колеса.

(19) Дополнительной задачей настоящего изобретения является разработка нового рабочего колеса так, чтобы тепло, генерируемое в уплотнении вала, надежно передавалось во вне из области уплотнения при всех режимах работы насоса.

(20) Еще одной дополнительной задачей настоящего изобретения является разработка нового рабочего колеса так, чтобы поток в уравновешивающем канале существовал всегда от впускной воронки рабочего колеса, то есть области перед передними краями рабочих лопаток, к задней стороне диска рабочего колеса.

(21) Еще другой задачей настоящего изобретения является разработка нового рабочего колеса для центробежного насоса, так, чтобы уравновешивающие каналы, или, на самом деле, передние их отверстия, могли быть возведены на передней поверхности рабочего колеса так близко к оси рабочего колеса, как это технически возможно, посредством чего уплотнительная полость за рабочим колесом расположено в сообщении с давлением на впуске насоса, а не изменяющимся давлением, преобладающим в лопастных проходах.

(22) Еще одной задачей настоящего изобретения является разработка такого нового рабочего колеса центробежного насоса, которое может быть использовано для нагнетания, как чистых жидкостей, так и жидкостей, содержащих твердые частицы, такие как волоконные суспензии целлюлозно-бумажной промышленности, надежно и с высокой эффективностью.

(23) По меньшей мере, некоторые из указанных выше задач по настоящему изобретению удовлетворяют конструкции нового рабочего колеса для центробежного насоса, содержащего по меньшей мере ступицу, имеющую ось, диск, продолжающийся снаружи от ступицы, и разделяющий рабочее колесо на переднюю сторону и заднюю сторону по меньшей мере одну рабочую лопатку, расположенную на первой поверхности ступицы и диска на передней стороне рабочего колеса по меньшей мере одну заднюю лопатку, расположенную на второй поверхности диска, на задней стороне рабочего колеса, и по меньшей мере один уравновешивающий канал, продолжающийся через упомянутую ступицу от первого отверстия на первой поверхности ко второму отверстию на задней стороне рабочего колеса, при этом первое отверстие по меньшей мере одного уравновешивающего канала в первой поверхности ступицы расположено ближе к оси рабочего колеса, чем второе отверстие на задней стороне рабочего колеса, причем первое отверстие по меньшей мере одного уравновешивающего канала в первой поверхности ступицы расположено в пределах окружности С, образованной посредством радиально самой внутренней части по меньшей мере одной рабочей лопатки, в то время, когда рабочее колесо вращается вокруг оси, при этом второе отверстие по меньшей мере одного уравновешивающего канала на задней стороне рабочего колеса расположено на минимальном диаметре диска.

(24) Другие признаки, характерные для настоящего изобретения, станут очевидными из прилагаемой формулы изобретения.

(25) Рабочее колесо по настоящему изобретению дает по меньшей мере некоторые из следующих преимуществ по сравнению с рабочими колесами по уровню техники:

- условия давления в лопастном проходе между рабочими лопатками не влияет на работу уравновешивающих каналов;

- флуктуации давления в уплотняющей камере минимизированы;

- риск работы уплотнения вала всухую минимизирован;

- надежная передача тепла от уплотнения вала к текучей среде, которая должна быть перекачана;

- энергосберегающий насос, так как рециркуляция текучей среды, которая должна быть перекачана, устранена; и

- оптимальное уравновешивающее устройство для насосов, использующих гидродинамическое уплотнение.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

(26) Способ нагнетания жидкой среды, центробежный насос и рабочее колесо по настоящему изобретению, описаны ниже в виде примеров со ссылкой к прилагаемым чертежам, на которых:

Фиг.1 представляет собой схематичную иллюстрацию осевого сечения центробежного насоса по уровню техники;

Фиг.2 представляет собой схематичную иллюстрацию осевого сечения центробежного насоса по уровню техники согласно патенту США US-B2-7,326,029;

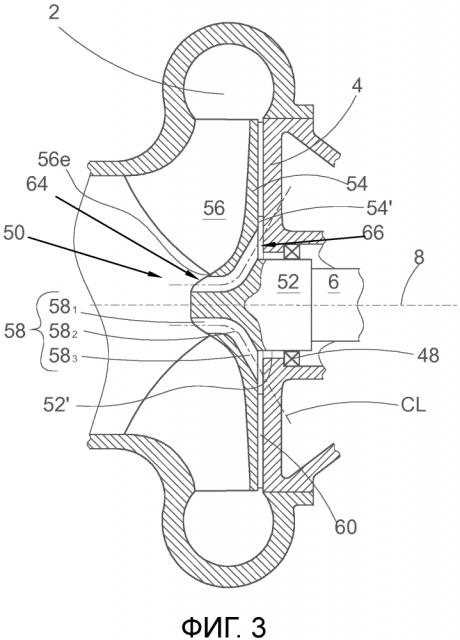

Фиг.3 представляет собой схематичную иллюстрацию осевого сечения центробежного насоса в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения;

Фиг.4 представляет собой схематичную иллюстрацию принципа работы центробежного насоса в соответствии с настоящим изобретением;

Фиг.5 представляет собой схематичную иллюстрацию осевого сечения центробежного насоса в соответствии со вторым предпочтительным вариантом осуществления настоящего изобретения;

Фиг.6 представляет собой схематичную иллюстрацию радиального сечения центробежного насоса по фиг.3; и

Фиг.7 представляет собой схематичную иллюстрацию радиального сечения центробежного насоса по фиг.5.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

(27) Фиг.1 схематично иллюстрирует обычную конструкцию рабочего колеса 10 центробежного насоса в соответствии с уровнем техники. Фигура также иллюстрирует компоненты насоса, такие, как улитку 2 насоса, заднюю стенку 4 упомянутого насоса и вал 6 насоса с осью 8. Рабочее колесо 10 содержит ступицу 12 и диск 14, который имеет дискообразную форму, более или менее, с радиальной протяженностью от ступицы 12. Ступица и диск снабжены рабочими лопатками 16, расположенными на передней или первой поверхности ступицы и диска, и уравновешивающие отверстия 18, продолжающиеся через ступицу 12 от ее передней или первой поверхности к ее задней или второй поверхности. Задняя поверхность ступицы или диска дополнительно снабжена задними лопатками 20. Характерным признаком уравновешивающих отверстий в соответствии с уровнем техники является то, что их осевая линия является параллельной оси 8 насоса, а также в том, что диаметр отверстий является по существу постоянным по всей их длине. Кроме того, уравновешивающие отверстия 18 расположены относительно близко к оси 8 насоса и располагаются в лопастном проходе рабочего колеса. Цель описанного выше расположения уравновешивающих отверстий состоит в том, чтобы часть потока жидкости проходила через отверстие от передней стороны рабочего колеса к задней стороне рабочего колеса 10 для увеличения давления в уплотнительном пространстве 22.

(28) Фиг.2 иллюстрирует другую конструкцию по уровню техники, а именно, ту, что обсуждается в патенте США US-B2-7,326,029. Насос по патенту США содержит улитку 2, заднюю стенку 4 и рабочее колесо 30 со ступицей 32 рабочего колеса и диском 34, рабочими лопатками 36, задними лопатками 40 и осью 8 как насоса, так и ступицы и рабочего колеса. Конструкция рабочего колеса по фиг.2, отличается от той, что на фиг.1 тем, что уравновешивающие отверстия или каналы 38 имеют осевую линию CL в направлении, которое отклоняется от оси 8 насоса или рабочего колеса 30. В варианте осуществления, представленном на фиг.2, вид разреза, взят вдоль осевой линии CL отверстий или каналов 38. Таким образом, очевидно, что хотя фиг.2, может создать впечатление, что отверстия или каналы расположены в осевой плоскости, отверстия или каналы 38 могут быть (но не обязательно) в действительности, наклоненными, другими словами, они могут отклоняться от осевой плоскости в радиальном направлении, а также по окружности. Характерной особенностью уравновешивающих отверстий или каналов 38 по патенту США является то, что отверстие 44 на стороне ступицы 32, обращенной к всасывающему каналу насоса (слева на чертеже), то есть так называемое впускное отверстие на первой поверхности ступицы, находится ближе к оси 8 насоса (т.е. на меньшем диаметре), чем отверстие 46 позади ступицы 32 рабочего колеса или диска 34, то есть так называемое выпускное отверстие на противоположном конце уравновешивающего отверстия или канала 38 на второй поверхности ступицы или диска. Посредством вышеприведенного обсуждения позиционирования уравновешивающих каналов, каждый уравновешивающий канал действует как небольшой центробежный насос. Другим характерным признаком отверстий или каналов 38 по патенту США является то, что они частично направленны по окружности так, что их направление находится вдоль лопастного прохода рабочего колеса, т.е. вдоль полости между рабочими лопатками 36, в направлении потока жидкости. Другими словами, отверстия 46 уравновешивающих отверстий или каналов в задней или второй поверхности ступицы 32 рабочего колеса или диска 34 расположены в направлении вращения рабочего колеса за отверстием 44 на противоположном конце уравновешивающего отверстия или канала 38, то есть в передней или первой поверхности ступицы 32 рабочего колеса или диска 34, а также в радиальном направлении снаружи его.

(29) Фиг.2 также представляет уплотнение 48 вала, которое расположено в его собственной камере между валом и задней стенкой/корпусом насоса. Так как уплотнение 48 вала находится относительно далеко от второго или выпускного отверстия 46 уравновешивающего канала 44 (как в осевом направлении, так и особенно в радиальном направлении намного ближе к оси рабочего колеса, чем выпускное отверстие 46), передача тепла к перемещаемой жидкости является ограниченным, и риск работы уплотнения всухую существует, особенно при нагнетании жидкостей, имеющих высокую температуру, так что она легко выпаривается.

(30) Кроме того, из проведенных экспериментов известно, что, хотя расположение переднего/впускного и заднего/выпускного отверстий на различных диаметрах слегка помогает в уравновешивании, флуктуации давления в уплотняющей полости 40 являются слишком высокими, и там имеется риск работы уплотнений всухую. Проведенные эксперименты показали, что решением проблемы, связанной с флуктуациями давления, является правильное расположение переднего/впускного отверстия в уравновешивающем канале. Расположение должно быть таким, чтобы первое или переднее или впускное отверстие находилось полностью внутри окружности С (представленной на фигурах 5 и 6), образованной из точек начала рабочих лопаток на передней поверхности рабочего колеса, то есть точек, где передние края рабочих лопаток встречают переднюю или первую поверхность ступицы.

(31) Фиг.3 иллюстрирует сечение центробежного насоса, выполненного в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения. Центробежный насос содержит корпус с улиткой 2 и задней стенкой 4. Центробежный насос дополнительно содержит, внутри его корпуса, рабочее колесо 50, вал 6 для вращения рабочего колеса 50, уплотнение 48 вала и ось 8. Рабочее колесо имеет ступицу 52 и диск 54, продолжающийся радиально наружу от ступицы 52 и разделяющий рабочее колесо на переднюю сторону и заднюю сторону по меньшей мере одну рабочую лопатку 56, расположенную на первой или передней поверхности рабочего колеса на передней стороне рабочего колеса, то есть на той, что ступица 52 и диск 54 по меньшей мере один уравновешивающий канал 58, проходящий через ступицу 52 и диск 54 от передней стороны рабочего колеса к его задней стороне, а также по меньшей мере одну заднюю лопатку 60 на задней или второй поверхностью ступицы 52/диска 54 на задней стороне рабочего колеса 50. Задние лопатки 60 могут продолжаться на полную радиальную протяженность диска 54, но они могут также быть расположены только на части радиальной протяженности диска 54. Ступица 52, предпочтительно, имеет по существу цилиндрическое осевое продолжение от диска 54 в направлении, противоположном по меньшей мере одной рабочей лопатке 56, так как продолжающиеся по меньшей мере одна рабочая лопатка 56 и по меньшей мере один уравновешивающий канал 58 ближе к оси рабочего колеса 50, неизбежно уменьшают размер ступицы 52 в передней части рабочего колеса 50, в соответствии с чем, с целью надлежащего крепления на валу 6, ступица 52 является иногда удлиненной с задней части рабочего колеса 50. Тем не менее, в некоторых случаях, возможно, что ступица может не продолжаться от уровня диска. По меньшей мере, один уравновешивающий канал 58 имеет переднее или первое отверстие 64 на передней или первой поверхности ступицы 52 на передней стороне рабочего колеса, и заднее или второе отверстие 66 на задней поверхности ступицы 52 и/или задней поверхности 54' диска 54 на задней стороне рабочего колеса. В основном, рабочее колесо является аналогичным рабочему колесу насоса по фиг.2 за исключением тех фактов, что в настоящее время по меньшей мере одна рабочая лопатка 56 продолжается ближе к оси 8 рабочего колеса 50, и что переднее отверстие 64 по меньшей мере одного уравновешивающего канала 58 было перемещено еще ближе к оси 8 в радиальном направлении внутрь самой внутренней части 56е по меньшей мере одной рабочей лопатки 56, т.е. радиально внутрь точки, в которой передний край по меньшей мере одной рабочей лопатки 56 встречает переднюю или первую поверхность ступицы 52 рабочего колеса 50. Кроме того, заднее или выпускное отверстие 66 каждого уравновешивающего канала 58 открывается, предпочтительно, в выступающей области на соединении диска 54 и ступицы 52, так, что отверстие расположено или полностью на задней поверхности 54' диска 54, или как на задней поверхности 54' диска 54, так и внешней, более или менее, цилиндрической поверхности 52' ступицы 52, или полностью во внешней, более или менее, цилиндрической поверхности 52' ступицы 52. В случае если ступица не имеет осевого продолжения, как обсуждалось ранее выше, предпочтительно, чтобы диаметр вала продолжался к заднему или выпускному отверстию 66 каждого уравновешивающего канала 58, таким образом, чтобы оно открывалось, предпочтительно, в выступающей области на соединении диска 54 и вала так, чтобы отверстие располагалось или полностью в задней поверхности 54' диска 54, или и в задней поверхности 54' диска 54 и внешней, более или менее, цилиндрической поверхности вала, или полностью во внешней, более или менее, цилиндрической поверхности вала. В некоторых случаях, вал может быть снабжен на его конце втулкой вала, имеющей внешнюю поверхность, образующую поверхность выпускного отверстия 66, находящуюся с ней во взаимодействии. Та же самая поверхность, независимо от этого, будучи поверхностью продолжения ступицы, вала, или втулки вала, предпочтительно, взаимодействует с уплотнением 48, как это представлено на фиг.3, также. В двух последних случаях, возможно, что уравновешивающий канал входит в вал или втулку вала от ступицы рабочего колеса так, что выпускное отверстие открывается в валу или поверхности втулки.

(32) Тем не менее, эти модификации требуют перенастройки по меньшей мере одного уравновешивающего канала 58, чтобы иметь, в этом варианте осуществления настоящего изобретения, изогнутую, т.е. нелинейную конфигурацию. Изогнутая конфигурация является необходимой, поскольку, если по меньшей мере один канал 58 будет принят по линейному пути от переднего или первого или впускного отверстия 64 к заднему или второму отверстию 66, канал может не проходить внутри материала ступицы/диска, но откроет длинную канавку в передней или первой поверхности ступицы/диска. Однако, преимущество от наличия уравновешивающего канала, открытого внутри самых внутренних частей по меньшей мере одной рабочей лопатки, будет утеряно. Таким образом, в соответствии с предпочтительным вариантом осуществления по фиг.3 по меньшей мере один уравновешивающий канал 58 образован из трех частей; первой линейной части 581, продолжающейся от переднего или первого отверстия 64 в ступицу 52 в направлении по существу параллельном оси 8 рабочего колеса 50, второй части, то есть изгиба 582, поворачивающего канал 58 по направлению радиально наружу, то есть в направлении, наклонном в отношении к направлению оси 8, и третьей линейной части 583 между изгибом 582 и задним или вторым или выпускным отверстием 66. Здесь, сечение, представленное на фиг.3, выполнено, чтобы проходить вдоль осевой линии CL по меньшей мере одного уравновешивающего канала 58, что означает только то, что по меньшей мере один уравновешивающий канал 58 не обязательно, но может, однако, быть, расположен в плоскости вдоль оси 8 рабочего колеса 50. Таким образом по меньшей мере один уравновешивающий канал 58 может проходить в плоскости, проходящей ось 8 на расстоянии. В качестве еще одного варианта по меньшей мере один уравновешивающий канал может не быть проходящим в какой-либо одной плоскости, но быть трехмерно изогнутым, то есть может быть, например, следующим направлению по меньшей мере одной рабочей лопатки, или, вернее, направлению лопастного прохода.

(33) Тем не менее, на этом этапе уже стоит понимать, что уравновешивающий канал также может быть изготовлен путем сверления по меньшей мере двух отверстий, так, что не существует никакого фактического изогнутого изгиба, но нечто вроде резкого изгиба между линейными частями канала.

(34) Что касается оптимального расположения второго или выпускного отверстия 66 уравновешивающего канала 58, оно находится на внешней окружности 52' ступицы 52 рабочего колеса 50 таким образом, что никакой выступ не остается между выпускным отверстием 66 и поверхностью 52' ступицы (или поверхностью вала, или поверхность втулки вала). Этот вид конструкции гарантирует, что тепло, генерируемое в уплотнения 48 вала, легко передается из области уплотнения. Промывка уплотнения 48 вала фактически функционирует так, что текучая среда, поступающая к задней стороне диска 54, имеет относительно высокую скорость, основанную на давлении на впуске насоса, а уравновешивающий канал 58 действует как насос, посредством чего текучая среда из пространства перед уплотнением 48 вала втягивается в полость между задней стенкой 4 насоса и диском 54. Текучая среда, которая была откачана из выпускного отверстия 66, заменяется новой текучей средой от соседних кольцевых областей, то есть областей за пределами эффективного диапазона выпускного отверстия 66, при этом радиально направленный наружу поток является слабее, в результате чего незначительное количество циркулирующей жидкости обеспечивается в передней части уплотнения 48 вала. Другими словами, предпочтительно, но не полностью необходимо, чтобы уплотнение 48 вала располагалось на той же поверхности 52' ступицы (или вала или втулки вала), к которой выпускное отверстие 66 уравновешивающего канала 58 открывается. Тем не менее, поскольку существуют различные типы уплотнений вала, которые могут быть использованы в таком положении, как, например, уплотнения типа сальников или механические уплотнения, установка которых на валу сильно отличается друг от друга, точное определение размеров выпускного отверстия 66 относительно уплотнения 48 трудно определить. Только два способа для представления, что любая полость внутри диаметра поверхности 52' ступицы (или вала или втулки вала) в передней части уплотнения вала не требуется, другими словами, диаметр уплотнения вала является по существу тем же самым или больше, чем у поверхности 52' ступицы или вала или втулки вала, или, что уплотнение 48 вала расположено на том же или большем расстоянии от оси 8, чем выпускное отверстие 66 уравновешивающего канала 58 в ступице или валу или втулке вала.

(35) Фиг.4 схематично иллюстрирует принцип работы рабочего колеса согласно настоящему изобретению с использованием ссылочных позиций по фиг.3. Текучая среда, которая должна быть перекачана, поступает в рабочее колесо 50 с левой стороны вдоль впуска насоса и разделяется во впускной воронке рабочего колеса (как раз перед рабочими лопатками рабочего колеса) на два потока, первый или основной поток, проходящий или входящий в эффективную область рабочих лопаток 56, которые образуют первый центробежный насос, продвигающий текучую среду к улитке 2 насоса. Второй поток идет или проходит к уравновешивающим каналам 58, которые образуют второй центробежно действующий элемент, т.е. центробежный насос, параллельно с рабочими лопатками 56 продвигающий текучую среду к улитке 2 насоса. После прохождения уравновешивающих каналов 58, т.е. уравновешивающих каналов, перекачивающих второй поток, второй поток взаимодействует с уплотнением 48 вала до прохождения к эффективной области задних лопаток 60, действующих в качестве второго центробежно действующего элемента параллельно с рабочими лопатками 56, и перекачивается задними лопатками 60, образующими третий центробежный насос, к улитке 2 насоса, где первый и второй поток объединяются перед выпуском из улитки к выпуску насоса. Другими словами, центробежный насос по настоящему изобретению, на практике, образован из рабочих лопаток 56 и двух центробежно действующих устройств 58 и 60, соединенных параллельно с рабочими лопатками 56.

(36) Фиг.5 иллюстрирует сечение центробежного насоса в соответствии со вторым предпочтительным вариантом осуществления настоящего изобретения. Центробежный насос по фиг.5 содержит корпус с улиткой 2 и задней стенкой 4. Центробежный насос дополнительно содержит, внутри его корпуса, рабочее колесо 150, вал 6 для вращения рабочего колеса 150, уплотнение 48 вала и ось 8. Рабочее колесо имеет ступицу 152, диск 154, продолжающийся в ра