Способ изготовления панелей, имеющих декоративную поверхность

Иллюстрации

Показать всеСпособ изготовления панелей, имеющих декоративную поверхность, в котором упомянутые панели содержат по меньшей мере подложку и верхний слой. Упомянутый верхний слой содержит бумажный слой, имеющий печатный рисунок, и упомянутый способ по меньшей мере содержит этап обеспечения упомянутого бумажного слоя термореактивной смолой и этап обеспечения упомянутого обеспеченного смолой бумажного слоя по меньшей мере участком упомянутого печатного рисунка. Для обеспечения упомянутого участка упомянутого печатного рисунка производится использование пигментосодержащих красок, нанесенных на упомянутый бумажный слой посредством цифрового струйного принтера, а также сухой вес общего объема упомянутых пигментосодержащих красок, нанесенных на упомянутый бумажный слой, составляет менее чем 15 граммов на кв. метр. Предложенное решение обеспечивает создание декоративной панели, имеющей высокую степень износоустойчивости. 14 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу изготовления панелей, имеющих декоративную поверхность, или так называемых декоративных панелей.

Более конкретно изобретение относится к способу изготовления панелей, в котором упомянутые панели по меньшей мере содержат подложку и верхний слой, при этом упомянутый верхний слой содержит бумажный слой, имеющий печатный рисунок. Панели по настоящему изобретению могут относиться к мебельным панелям, потолочным панелям, напольным панелям или им подобным, при этом эти панели предпочтительно содержат подложку на древесной основе, такой как MDF (МДФ) (древесноволокнистая плита средней плотности) или HDS (древесноволокнистая плита высокой плотности), или подложку, состоящую из или по существу выполненную из древесностружечной плиты.

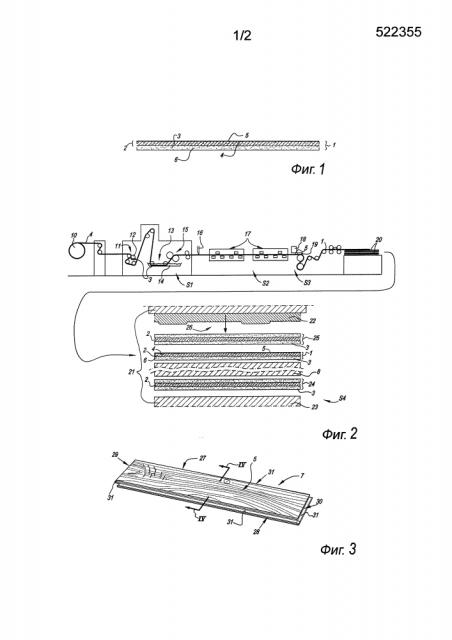

Обычно художественная отделка или рисунок таких панелей печатается на бумаге посредством офсетной или ротационной глубокой печати. Полученная бумага переносится в качестве декоративной бумаги на так называемую ламинатную панель. В соответствии с процессом прямого ламинатного прессования (процесс ПЛП) уже запечатанная бумага или декоративная бумага обеспечивается меламиновой смолой для образования декоративного слоя. После этого образуют стопу, содержащую по меньшей мере подложку в виде пластины, упомянутый декоративный слой и сверху упомянутого декоративного слоя, возможно, защитный слой, при этом упомянутый защитный слой или покрывающий слой основан на смоле и(или) также и на бумаге. Упомянутую стопу прессуют, и эта прессовочная обработка приводит к взаимному соединению или сцеплению декоративной бумаги, подложки и защитного слоя, а также к отверждению присутствующей в стопе смолы. В результате операции прессования получается декоративная панель, имеющая меламиновую поверхность, которая может быть в очень высокой степени износоустойчивой. С нижней стороны, выполненной в виде пластины подложки, может быть нанесен контрслой или балансный слой, или же в качестве альтернативы декоративный слой мог бы быть наложен также и на нижнюю сторону, особенно в случае ламинатных панелей для мебели. Такой контрслой или балансный слой (или любой другой с нижней стороны ламинатной панели) ограничивает или предотвращает возможный изгиб декоративной панели и прилагается во время той же самой прессовочной обработки, например, обеспечением в виде самого нижнего слоя стопы слоя смолянистой бумаги - на стороне стопы, противоположной упомянутому декоративному слою. Примеры процесса ПЛП приведены в публикации ЕР 1290290, из которой известно также, что во время этой же самой прессовочной обработки или операции прессования на упомянутую меламиновую поверхность можно наносить рельеф, а именно - посредством приведения упомянутой меламиновой поверхности в контакт со структурированным прессовым элементом, например, со структурированной прессовочной пластиной.

Запечатывание бумаги посредством аналогового печатного процесса, такого как ротационная глубокая или офсетная печать, при приемлемых ценах неизбежно приводит к большим минимальным количествам заказов специфической декоративной бумаги и ограничивает достижимую гибкость. Изменение узора или рисунка неизбежно влечет за собой остановку печатного оборудования примерно на 24 часа. Это время остановки необходимо для смены печатных валков, чистки печатного оборудования и для доводки цветов предназначенной для печати новой отделки или рисунка.

Обеспечение запечатанной бумаги смолой может привести к расширению бумаги, что трудно контролировать. В частности, проблемы могут возникнуть в тех случаях, когда, подобно тому, как и в публикации ЕР 1290290, требуется соответствие между рельефом и печатным узором.

Из публикации DE 19725829 С1 известен способ, имеющий целью ограничение стоимости декоративной бумаги и предотвращение ее расширения, в котором аналоговый печатный процесс, например офсетный процесс, используется для того, чтобы печатать непосредственно на подложку в виде пластины, с промежуточными или подготовительными слоями, такими как слои на основе меламина, или без них. Печатный узор финишно покрывают слоями на основе меламина, и образованную совокупность отверждают с использованием прессовочной операции. Прямая печать по подготовительным слоям на основе меламина приводит - особенно, когда используются краски на водной основе, к низкому качеству печати. Кроме того, печатный процесс выявляет те же самые проблемы в том, что касается достижимой гибкости, что и при печати на бумаге.

Вместо способов аналоговой печати для создания узоров или рисунков все более популярными становятся способы цифровой печати, особенно техника струйной печати, - будь то на бумаге или на выполненной в виде пластины подложке, возможно, с промежуточным участием подготовительных слоев. Такие цифровые способы могут значительно увеличить гибкость при печати узоров. Сошлемся на публикации ЕР 1872959, WO 2011/124503, ЕР 1857511, ЕР 2431190 и ЕР 2293946, в которых раскрыты такие способы.

Способ по настоящему изобретению, в частности, содержит по меньшей мере этап обеспечения упомянутого бумажного слоя термореактивной смолой и этап обеспечения упомянутого обеспеченного смолой бумажного слоя по меньшей мере участком упомянутого печатного рисунка. Предпочтительно для реализации на вышеупомянутом бумажном слое узора, представляющего собой, например, рисунок древесины, наносят многоцветные печатные рисунки. Такой узор проходит через большинство или даже через всю совокупность обеспеченного смолой бумажного слоя. Как таковая такая техника известна, например, из публикации ЕР 2132041, где использовался цифровой принтер, более точно - струйный принтер. Однако далее надежно обрабатывать такую запечатанную бумагу для изготовления ламинатных панелей, например, в ПЛП-процессе было очень трудно, поскольку на поверхности смолы могут возникать дефекты прессования, а фрезерование, сверление или распил через ламинатную поверхность часто приводит к расслоению верхнего слоя по краю поверхности.

Настоящее изобретение, в первую очередь, нацелено на альтернативный способ изготовления панелей, имеющих декоративную поверхность, и в соответствии с несколькими из своих предпочтительных вариантов исполнения пытается решить одну или более проблем, возникающих в данной области.

Поэтому настоящее изобретение относится к способу изготовления панелей, имеющих декоративную поверхность, в котором упомянутые панели содержат по меньшей мере подложку и верхний слой, при этом упомянутый верхний слой содержит бумажный слой, имеющий печатный рисунок, и в котором упомянутый способ по меньшей мере содержит этап обеспечения упомянутого бумажного слоя термореактивной смолой и этап обеспечения упомянутого обеспеченного смолой бумажного слоя по меньшей мере участком упомянутого печатного рисунка, отличающемуся тем, что для обеспечения упомянутого участка упомянутого печатного рисунка производится использование пигментосодержащих красок, нанесенных на упомянутый бумажный слой посредством цифрового струйного принтера, а также тем, что сухой вес общего объема упомянутых пигментосодержащих красок, нанесенных на упомянутый бумажный слой, составляет менее чем 15 граммов на кв. метр.

Настоящее изобретение сочетает несколько мер, которые могут обеспечить промышленное и надежное применение запечатанного цифровым способом бумажного слоя в производстве ламинатных панелей.

Первой мерой является нанесение печатного рисунка или по меньшей мере его участка на бумажном слое, который был обеспечен смолой. Эта мера повышает стабильность бумаги. В таких случаях обусловленная наличием смолы по меньшей мере часть расширения или сжатия происходит до печати. Предпочтительно, чтобы перед печатью слой смолы был высушен, например, до остаточной влажности в 10% или менее. В этом случае наиболее важная часть расширения или сжатия будет нейтрализована.

Эта первая мера может далее обеспечить полную пропитку бумажного слоя, так чтобы полученные верхние ламинатные слои были менее склонны к расщеплению. Оказалось, что полной пропитки после цифровой печати достичь трудно, особенно если были использованы пигментосодержащие краски, такие как краски с ультрафиолетовым отверждением.

Второй мерой является использование операции цифровой струйной печати. Посредством этой меры гибкость по сравнению со способами аналоговой печати значительно увеличена. В соответствии с наиболее предпочтительным вариантом исполнения производилось использование струйного принтера типа "капля по требованию", в котором из сопел печатающих головок "выстреливаются" или выбрасываются только необходимые капельки краски. Однако не исключена возможность использования "непрерывного" струйного принтера, в котором капельки краски выстреливаются из сопел печатающих головок непрерывно, а ненужные капельки в котором уносятся прочь и не достигают обеспеченного смолой бумажного слоя, чтобы "напечататься".

Третьей мерой является использование пигментосодержащих красок. Эти краски наделяют печатный рисунок достаточно высоким химическим и ультрафиолетовым сопротивлением и обеспечивают приемлемое цветовое насыщение. Проблемы, созданные такими красками, нейтрализуются тремя другими мерами настоящего изобретения. Одна из этих проблем касается трудностей, возникающих при пропитке такого запечатанного бумажного слоя. Эта проблема решена или по меньшей мере смягчена вышеуказанной первой мерой. Вторая из этих проблем касается трудностей, возникающих при прессовании или нагреве такого запечатанного бумажного слоя при попытке отверждения присутствующей смолы. Эта проблема решена или по меньшей мере смягчена упомянутой ниже четвертой мерой.

Четвертая мера представляет собой ограничение сухого веса нанесенной краски. Это ограничение приводит к такому слою краски, который уменьшает риск появления дефектов прессования и расщепления в верхнем слое. Действительно, при этом ограничено возможное взаимодействие между слоем краски и термореактивной смолой во время операции прессования. В соответствии с настоящим изобретением использование пигментных красок имеет то преимущество, что пигмент остается на поверхности бумаги. Это желательно, поскольку при этом требуется меньше краски, чтобы создать цвета такой же интенсивности.

Следует заметить, что четыре вышеуказанные меры порождают важный синергетический эффект, заключающийся в том, что они делают возможным надежное промышленное применение цифровой печати декоративных бумаг приемлемым для использования в ламинатных панелях, как это будет далее пояснено в остальной части введения описания этой патентной заявки.

Для упомянутой пигментосодержащей краски предпочтительно использование краски с ультрафиолетовым отверждением. Альтернативно могли бы также использоваться краска на водной основе и сольвентные краски. Краски с ультрафиолетовым отверждением позволяют производить печать с высоким разрешением и цветовой интенсивностью. Каждая испущенная капелька может быть незамедлительно полностью или частично отверждена посредством ультрафиолетового излучения. Такая техника иногда называется "точечным отверждением", и она препятствует или ограничивает растекание капелек краски по бумажному слою. За таким "точечным отверждением" после того, как печать закончится, или после того, как закончится часть печати, обычно следует полное отверждение. Отвержденный слой "ультрафиолетовой" краски, в частности, во время прессования создает проблемы. Действительно, заключенная в краске полимерная связующая смола или иное средство создает на печатной поверхности бумажного слоя пленку. Эта пленка при прессовании препятствует выходу молекул воды, нагревая и(или) отверждая термореактивную смолу, тем самым вызывая возникновение захваченных пузырьков и недостаточное связывание запечатанного бумажного слоя со слоями, расположенными над или под этим запечатанным бумажным слоем. Упомянутые водяные молекулы обычно присутствуют в термореактивной смоле, но могут также возникать и в качестве побочного продукта реакции поликонденсации конкретной термореактивной смолы. Меры по настоящему изобретению смягчают эти проблемы. В то время как в прошлом финишная операция на панелях необходимо включала нанесение слоя с ультрафиолетовым отверждением посредством дорогостоящих лаков, таких как лаки с ультрафиолетовым отверждением на акриловой основе, настоящее изобретение для промышленной финишной обработки позволяет надежно использовать термореактивную смолу, а именно - меламиновую смолу. Как следствие, изобретение делает возможным формирование на верхнем слое панелей рельефа посредством способов, подобным способам существующего уровня по публикации ЕР 1290290. Краски на водной основе все еще гораздо более экономичны, чем краски с ультрафиолетовым отверждением, и создают меньше проблем, связанных с совместимостью с термореактивными смолами, такими как меламиновые смолы. Краски на водной основе представляют собой краски, в которых средство передачи содержит воду или состоит по существу из воды. Поскольку "точечное отверждение" или ему подобная мгновенная сушка испущенных капелек для красок на водной основе не используется, обычным является растекание и проникновение краски в бумажную подложку, и в связи с этим могут возникать потери разрешения. Однако из мер настоящего изобретения по достижению приемлемого качества и цветовой насыщенности, кроме того, извлекаются и способы, посредством которых наносят краски на водной основе.

Для упомянутой пигментосодержащей краски предпочтительно использование краски, содержащей полимерный носитель, такой как акриловая или метакриловая смола. Именно с этими красками настоящее изобретение реализует максимальные преимущества и возможности.

Для упомянутых пигментов производится предпочтительное использование органических пигментов. Как известно, органические пигменты являются более устойчивыми при облучении солнечным светом или другими источниками УФ-излучения.

Упомянутые пигменты предпочтительно имеют средний размер частиц в менее чем 250 нанометров.

Упомянутый сухой вес осажденной пигментной краски составляет менее чем 10 граммов на кв. метр. Печатный рисунок предпочтительно полностью или по меньшей мере по существу образован из такой пигментной краски, при этом печатный рисунок покрывает бóльшую часть, а предпочтительно 80 процентов или более поверхности упомянутого бумажного слоя.

Следует заметить, что высушенная пигментная краска в зависимости от использовавшейся краски обычно содержит по меньшей мере отвержденный носитель, а также пигменты, содержащиеся в нанесенной краске. Другие компоненты, такие как растворители, во время отверждения или сушки осажденной краски, возможно, улетучились.

Упомянутый общий объем предпочтительно составляет менее чем 15 миллилитров или даже гораздо менее чем 10 миллилитров или еще меньше.

Упомянутая бумага имеет вес бумаги, то есть без учета нанесенной на нее смолы, между 50 и 100 граммами на кв. метр и, возможно, вплоть до 130 граммов на кв. метр. Вес бумаги не может быть слишком большим, поскольку тогда количество смолы, необходимой для достаточной пропитки бумаги, было бы слишком большим и надежная дальнейшая обработка запечатанной бумаги в прессовочной операции становится плохо осуществимой.

Для бумажного слоя предпочтительно использование бумаги со средним сопротивлением воздуху по методу Герли (Tappi T460) ниже 30 или даже лучше чем около 25 секунд или ниже. Такая бумага имеет довольно открытую структуру и является преимущественной для способа по настоящему изобретению, поскольку она позволяет легко производить пропитку своей толщи, а также разрешает водяному пару выходить из нее при прессовании. Такой водяной пар возникает из водно-смоляной смеси, которая нанесена на бумажный слой, а также, возможно, в результате реакции отверждения термореактивной смолы.

Упомянутый бумажный слой, в качестве отбеливающего агента, предпочтительно содержит окись титана.

Упомянутый бумажный слой при печати предпочтительно свободен от какого бы то ни было отдельного, принимающего краску вещества или принимающего краску слоя. Под "отдельным" имеется в виду отдельно от смолы, нанесенной на бумажный слой.

Упомянутый бумажный слой предпочтительно обеспечен количеством термореактивной смолы, равным от 40 до 250% сухого веса смолы относительно веса бумаги. Эксперименты показали, что этот диапазон нанесенной смолы обеспечивает достаточную пропитку бумаги, что в значительной степени исключает ее расщепление и что в значительной степени стабилизирует размер бумаги.

Упомянутый бумажный слой предпочтительно обеспечен таким количеством термореактивной смолы, что этой смолой насыщена по меньшей мере бумажная толща. Такое насыщение может быть достигнуто тогда, когда обеспечено количество смолы, которое соответствует по меньшей мере 1,5- или по меньшей мере 2-кратному весу бумаги. Предпочтительно, чтобы бумажный слой сначала был пропитан или насыщен, а затем по меньшей мере с одной его стороны, предназначенной для запечатки, смола была бы частично удалена.

Предпочтительно, чтобы нанесенная на упомянутый бумажный слой смола во время печати находилась в фазе В. Такая фаза В существует тогда, когда термореактивная смола не является полностью поперечно-связанной.

Предпочтительно, чтобы нанесенная на упомянутый бумажный слой смола во время печати имела относительную влажность менее чем 15%, а еще лучше - в 10% по весу или еще меньше.

Предпочтительно, чтобы этап обеспечения упомянутого бумажного слоя термореактивной смолой включал в себя нанесение на упомянутый бумажный слой смеси воды и смолы. Приложение такой смеси могло бы включать погружение бумажного слоя в ванну из упомянутой смеси и(или) набрызгивание или впрыскивание упомянутой смеси. Смола предпочтительно обеспечивается дозированным образом посредством использования одного или более сжимающих валков и(или) скребковых ножей, чтобы привести к заданному количество смолы, добавленной в бумажный слой.

Упомянутая термореактивная смола предпочтительно представляет собой смолу на основе меламина, более конкретно - меламинформальдегидную смолу с отношением формальдегида к меламину от 1,4 до 2. Такая смола на основе меламина представляет собой смолу, которая поликонденсируется, будучи во время операции прессования подвергнута нагреву. Реакция поликонденсации в качестве побочного продукта дает воду. Настоящее изобретение представляет особенный интерес при работе с термореактивными смолами этого типа, а именно - с теми, которые в качестве побочного продукта выделяют воду. Выделенная вода, а также любые остатки воды в термореактивной смоле до прессования должны в значительной степени покинуть слой отверждаемой смолы, прежде чем будут захвачены и приведут к потере прозрачности отвержденного слоя. Имеющийся слой краски может препятствовать прохождению пузырьков газа к поверхности, однако настоящее изобретение обеспечивает меры для ограничения такого препятствования. Другие примеры таких термореактивных смол, приводящих к подобной же реакции поликонденсации, включают в себя смолы на основе мочевиноформальдегида и смолы на основе фенолформальдегида.

Как ясно из вышеизложенного, способ по настоящему изобретению содержит этап горячего прессования запечатанного и обеспеченного смолой бумажного слоя, по меньшей мере чтобы затвердить смолу полученной, обеспеченной смолой декоративной бумаги. Способ по настоящему изобретению предпочтительно составляет часть вышеописанного процесса прямого ламинатного прессования, при этом запечатанный, обеспеченный смолой бумажный слой по изобретению собирают в штабель и предназначают для прессования в виде декоративного слоя. При этом, конечно, не исключено, что способ по настоящему изобретению образует часть процесса компактного ламинирования (CPL) или ламинирования высокого давления (HPL), в котором декоративный слой подвергают горячему прессованию с по меньшей мере множеством слоев бумаги с пропитанной смолой толщей, например, так называемой крафт-бумаги, образуя подложку под декоративным слоем, и в котором полученный прессованный и отвержденный ламинатный слой или ламинатную плитку - в случае ламинирования высокого давления - приклеивают к последующей подложке, такой как древесно-стружечная плитка (ДСП), или волокнистая плитка средней плотности или (МДФ), или древесноволокнистая плита высокой плотности (ХДФ).

После печати поверх напечатанного рисунка предпочтительно наносят следующий слой смолы, например, в виде покрытия, то есть обеспеченный смолой слой носителя или жидкое покрытие, предпочтительно когда декоративный слой лежит на подложке или свободно или уже соединенный с ней или приклеенный к ней.

Пигментосодержащая краска и термореактивная смола предпочтительно таковы, чтобы при печати выброшенная капелька краски только слегка смачивала бы обеспеченный смолой слой бумаги. Контактный угол на поверхности раздела между капелькой краски и обеспеченным смолой слоем бумаги предпочтительно составляет величину между 0 и 90°, а даже лучше - между 10° и 50°. Допущение слабого смачивания или растекания улучшает проницаемость печати для смолы и(или) пузырьков пара при одновременном сохранении достаточного разрешения печати. Авторы заметили, что достаточно хорошие свойства достигаются, когда контактный угол на поверхности раздела между капелькой воды и обеспеченным смолой слоем бумаги имеет вышеуказанные значения, а именно предпочтительно между 0 и 90° и даже лучше между 10° и 50°. Было показано, что контактный угол в около 50°, например, между 40° и 60° дает хорошие результаты. Измерение контактного угла с водяными капельками небольшое бремя для экспериментирования, которое обычно необходимо для определения содержания добавок к смоле, главным образом, смачивающего агента, когда необходимо получить вышеуказанный контактный угол. В случае некоторого поглощения водяных капелек допускается, чтобы перед измерением контактного угла прошло лишь немного времени, например менее чем 10 секунд, так чтобы получилось достаточно надежное измерение контактного угла.

Как упоминалось выше, выброшенные капельки пигментосодержащей краски, в случае краски с ультрафиолетовым отверждением предпочтительно являются точечно отверждаемыми.

Упомянутый бумажный слой предпочтительно представляет собой цветную, пигментированную и(или) высушенную бумажную основу. Использование цветной и(или) окрашенной бумажной основы делает возможным дальнейшее ограничение сухого веса нанесенной краски для получения конкретного рисунка или цвета. Краситель или пигмент предпочтительно добавляют в пульпу до того, как будет сформирован бумажный лист. В соответствии с альтернативным вариантом нанесенная на предназначенный к запечатке упомянутый бумажный слой термореактивная смола является окрашенной или пигментированной.

Следует заметить, что использование с самого начала цветной, пигментированной или окрашенной бумажной основы обуславливает преимущества также и в тех случаях, когда бумажная основа до печати не была обеспечена термореактивной смолой, то есть без использования вышеописанной первой меры. Действительно, цвет взятой в качестве основы бумаги может быть выбран таким, чтобы объем нанесенной краски все еще позволял производить пропитку термореактивной смолой после печати. Поэтому и в соответствии с отличным вариантом исполнения, когда первая мера не обязательно реализована, изобретение относится также и к способу изготовления панелей, имеющих декоративную поверхность, в котором упомянутые панели содержат по меньшей мере подложку и верхний слой, при этом упомянутый верхний слой содержит бумажный слой, имеющий печатный рисунок, и в котором упомянутый способ по меньшей мере содержит этап обеспечения упомянутого бумажного слоя по меньшей мере участком упомянутого печатного рисунка, отличающийся тем, что упомянутый бумажный слой представляет собой окрашенный или пигментированный бумажный слой, а также тем, что для обеспечения упомянутого участка упомянутого печатного рисунка производится использование пигментосодержащих красок, нанесенных на упомянутый бумажный слой посредством цифрового струйного принтера. Краситель или пигмент предпочтительно добавляют в пульпу до того, как будет сформирован бумажный лист, сухой вес красок составляет менее чем 15 граммов на кв. метр, хотя не обязательно. Должно быть ясно, что описанные выше и здесь предпочтительные варианты исполнения, далее приложимы также к случаю этого отличного варианта исполнения в том, что касается, например, типа, цвета и содержимого использованных красок, свойств бумаги, количества и свойств нанесенной на бумажный слой термореактивной смолы, однако в этом случае, возможно, после печати и использования запечатанного бумажного слоя в способе производства панелей прямого ламинатного прессования.

Упомянутый верхний слой предпочтительно содержит слой термореактивной смолы поверх упомянутого бумажного слоя, имеющего упомянутый печатный рисунок, и над упомянутым печатным рисунком. Именно в этих ситуациях настоящее изобретение является наиболее полезным. В таких вариантах исполнения слой термореактивной смолы над упомянутым печатным рисунком и термореактивная смола на запечатанном бумажном слое предпочтительно взаимодействуют между собой и связываются во время последующей операции прессования. Именно во время операции прессования могут возникнуть дефекты и предпосылки будущего расщепления. По мнению авторов эти дефекты и другие отрицательные эффекты вызваны слоем промежуточной пигментированной краски, например, ее высушенным носителем, который создает барьер для такого взаимодействия или связывания. Такой барьер, кроме того, содержит химическую воду, возможно появляющуюся в результате поликонденсации термореактивной смолы, захваченную в верхнем слое. Такие запертые пузырьки воды или пара приводят к потере прозрачности верхнего слоя. Ограничение сухого веса нанесенной пигментированной краски до 15 граммов на кв. метр или менее может в значительной степени решить вопросы образования барьера.

Ясно, что способ по изобретению предпочтительно содержит этап обеспечения упомянутого слоя термореактивной смолы поверх печатного рисунка. Упомянутый слой термореактивной смолы обеспечивает прозрачный или полупрозрачный слой, который увеличивает износоустойчивость декоративной панели. Декоративная панель, полученная способом по этому изобретению, предпочтительно имеет качество по меньшей мере АС2 или АС3 в соответствии с нормалью EN 13329. С этой целью в такой прозрачный или полупрозрачный слой могут быть введены твердые частицы, подобные частицам окиси алюминия. Предпочтительны частицы, имеющие средний размер частицы между 1 и 200 микрометров. Количество таких частиц, нанесенных над печатным рисунком, предпочтительно составляет между 1 и 40 граммами на кв. метр. Для панелей низкого качества может быть достаточным количество в менее чем 20 граммов на кв. метр. Этот прозрачный или полупрозрачный слой может содержать бумажный слой. Такой бумажный слой предпочтительно может иметь вес бумаги между 10 и 50 граммами на кв. метр, например, как правило, используемый в ламинатных панелях так называемый защитный слой. Этап обеспечения упомянутого слоя термореактивной смолы над печатным рисунком предпочтительно включает в себя прессовочную обработку. При упомянутой прессовочной обработке предпочтительно прилагают температуру выше 150°С, например между 180°С и 220°С, и давление в более чем 20 бар, например между 35 и 40 бар.

В соответствии со специальным вариантом исполнения упомянутый слой термореактивной смолы над упомянутым бумажным слоем, имеющим упомянутый печатный рисунок, представляет собой слой окрашенной термореактивной смолы. Например, может производиться использование окрашенного или пигментированного защитного слоя, при этом окрашенную термореактивную смолу наносят на бумажный слой. Использование окрашенной термореактивной смолы делает возможным дальнейшее ограничение сухого веса нанесенной краски для получения особого рисунка. В соответствии с одним из вариантов бумажный слой защитного слоя окрашен в результате того, что он нанесен в процессе самой печати, предпочтительно на той стороне, которая направлена или будет направлена в сторону подложки. Такая печать также могла бы быть цифровой струйной печатью посредством пигментосодержащих красок и(или) могла бы быть произведена способом по настоящему изобретению.

Предпочтительно производится использование пигментосодержащих красок с 3-6 цветами, предпочтительно даже с до 8 различными цветами. Использование более чем просто по меньшей мере трех основных цветов, то есть большего количества цветов, чем синий, пурпурный, желтый и, возможно, черный (цвета CMYK), может привести к меньшей потребности в нанесенной краске. Может быть использовано один или большее количество выделенных цветов, дополняющих или нет краски цветов CMYK, так что эти цвета не обязательно должны быть образованы цветовым смешением нескольких основных цветов, а могут быть созданы впрыскиванием только этих выделенных цветов. В случае древесных рисунков мог бы быть использован коричневатый выделенный цвет, тем самым чрезвычайно сильно уменьшая сухой вес нанесенных красок для типичных цветов древесных рисунков.

В соответствии с важным примером упомянутый цифровой струйный принтер предпочтительно использует по меньшей мере две цветные пигментосодержащие краски, при этом обе краски содержат красноватый пигмент.

В соответствии с другим важным примером упомянутый цифровой струйный принтер использует цвета CMYK и вдобавок по меньшей мере светло-желтую и(или) светло-пурпурную краску, то есть краску более светлого желтого и соответственно пурпурного вместо основного цвета Y и соответственно М примененной цветовой схемы CMYK.

В соответствии с еще одним важным примером упомянутый цифровой струйный принтер использует краску, содержащую темный пигмент, имеющий менее 1 процента по весу пигмента угольной сажи, или являющуюся по существу свободной от него, такую как краску, содержащую темный коричневый пигмент. Такая краска может быть использована вместо обычно содержащего ключевой цвет (К) пигмента угольной сажи. Авторы выявили частные проблемы совместимости с термореактивной смолой в случае нанесения краски, содержащей угольную сажу.

Предпочтительно, чтобы использовался цифровой струйный принтер, который имеет возможность испускать капельки краски с объемом менее чем 50 пиколитров. Авторы нашли, что работа с капельками, имеющими объем в 15 пиколитров или менее, например 10 пиколитров, привносит значительные преимущества относительно сухого веса нанесенных красок.

Предпочтительно, чтобы использовался цифровой струйный принтер, который дает возможность работать с капельками краски с несколькими объемами в одном и том же принтере или с так называемым полутоном или со шкалой серого. Возможность печати полутона или шкалы серого обеспечивает дальнейшее ограничение сухого веса нанесенной краски при одновременном сохранении превосходного разрешения печати.

Предпочтительно, чтобы использовался цифровой струйный принтер, который позволяет достичь разрешения в по меньшей мере 200 dpi или даже лучше по меньшей мере 300 dpi (точек на дюйм).

Предпочтительно, чтобы упомянутый цифровой струйный принтер был однопроходным принтером, в котором упомянутый печатный рисунок наносился бы на бумажный слой в одном непрерывном относительном движении бумажного слоя относительно принтера или печатающих головок. Не исключено использование других цифровых струйных принтеров для практического осуществления изобретения, таких как так называемые многопроходные принтеры или принтеры типа плоттера. В принтерах однопроходного типа, а также в принтерах многопроходного типа печатающие головки предпочтительно продолжаются по всей ширине запечатываемой бумаги. Это не так в плоттерной конфигурации, где печатающим головкам необходимо совершать сканирующее движение в направлении ширины бумажного слоя.

Предпочтительно, чтобы упомянутый цифровой струйный принтер был так называемого типа "с рулона на лист", в котором бумажный слой подается с рулона, запечатывается, а затем разрезается на листы. В соответствии с первой альтернативой бумажный слой подается с рулона, запечатывается, а затем снова сворачивается в рулон. В соответствии со второй альтернативой бумажный слой подают в листовой форме, запечатывают, а затем лист за листом укладывают в штабель, например на паллету.

Ясно, что в соответствии с наиболее предпочтительным вариантом исполнения настоящего изобретения бумажный слой во время печати все еще является гибким и что этот бумажный слой прилагают к подложке в виде пластины или укладывают на нее после запечатки. В соответствии с одним вариантом бумажный слой во время печати уже скреплен с подложкой в виде пластины или свободно уложен на нее. Возможное скрепление с подложкой может быть достигнуто посредством клеев на основе мочевины, на основе фенола, на основе меламина, на основе полиуретана и им подобных клеев. Такое скрепление может быть достигнуто посредством прессовочной обработки - обработкой посредством горячего пресса или нет. Альтернативно бумажный слой, после того как он был обеспечен смолой, в соответствии с изобретением может быть прикреплен к подложке в виде пластины посредством его локальной сварки с подложкой или, другими словами, локальным отверждением имеющейся смолы и(или) быть прикреплен к подложке в виде пластины посредством ионизации.

Предпочтительно способ по настоящему изобретению дополнительно включает в себя этап приложения конртслоя или балансного слоя к поверхности подложки, противоположной слою запечатанной бумаги. Контрслой или балансный слой предпочтительно содержит бумажный слой и термореактивную смолу, предпочтительно ту же самую смолу, что и верхний слой.

Взаимное связывание пластинообразной подложки, возможного контрслоя и возможного прозрачного или полупрозрачного слоя предпочтительно достигается в одной и той же прессовочной операции. В соответствии с наиболее предпочтительным вариантом исполнения этапы способа по настоящему изобретению осуществляются в ПЛП-процессе.

В соответствии с наиболее важным примером изобретения стандартная печатная бумага, подобная той, которую используют для ротационной глубокой печати, имеющая вес между 60 и 90 граммов на кв. метр, обеспечена меламиновой смолой посредством стандартного канала пропитки, а именно - посредством валка, погружного, впрыскивающего и(или) опрыскивающего оборудования. После этого обеспеченный меламиновой смолой бумажный слой сушат до достижения остаточной влажности в менее чем 10%, предпочтительно около 7%. После этого обеспеченный меламиновой смолой бумажный слой запечатывают посредством цифрового струйного принтера, при этом производится использование краски, содержащей пигмент с ультрафиолетовым отверждением. Красочный слой сначала отверждают, а затем формируют стопу из обеспеченного смолой контрслоя, пластинообразной подложки, обеспеченного смолой печатного бумажного слоя и обеспеченного смолой бумажного слоя, образующего так называемый покрывающий слой. После этого стопу прессуют в течение менее чем 30 секунд при температуре около 180-210°С и давлении в более чем 20 бар, например 38 бар. Во время прессования поверхность стопы контактирует со структурированным прессовочным элементом, таким как структурированная прессовочная пластина, и на верхнем слое полученной ламинатной панели образуется рельеф. Возможно, полученный рельеф может быть сформирован на регистре с напечатанным рисунком обеспеченного смолой бумажного слоя. Последнее возможно во всех вариантах исполнения настоящего изобретения.

Ясно, что изобретение относится также к панелям, которые получены или могут быть получены посредством способа в соответств