Способ диагностики надежности и предельного ресурса эксплуатации многослойных конструкций из композитных материалов.

Иллюстрации

Показать всеГруппа изобретений относится к измерительной технике и может быть использована для оценки надежности сложных пространственных конструкций из композитных материалов. Способ и устройство, реализующее данный способ, включает размещение оптических волокон с брэгговскими решетками послойно в слоях конструкции из полимерных композиционных материалов в процессе изготовления. Координаты решеток разных оптических волокон устанавливают друг над другом с погрешностью не более половины длины решетки. Измеряют температуру и деформацию, определяют величины обусловленных деформацией и температурой напряжений на решетках путем решения систем уравнений, описывающих соответствующие математические модели. В процессе нагружения изделия сравнивают величины деформации и температуру с максимально допустимой величиной деформации и температуры. Измеряют зависимость величины напряжения и температуры на решетках от глубины их залегания в конструкции. Измеряют разность измеренных и эталонных зависимостей и на основании сравнения формируют заключение о надежности функционирования конструкции под действием силовых нагрузок и предельном ресурсе эксплуатации. По результатам измерения температуры вдоль оптических волокон локализуют места расположения концентраторов напряжений. Технический результат – повышение достоверности обнаружения локальных участков пониженной прочности, повышение достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов из композиционных материалов. 2 н. и 4 з.п. ф-лы, 9 ил.

Реферат

Область техники

Изобретение относится к области измерительной техники и может быть использовано для оценки надежности сложных пространственных конструкций из композитных материалов (КМ), в том числе с металлическими слоями, на основе результатов контроля величины деформации при их нагружении статической или динамической нагрузкой.

Изобретение может быть использовано для контроля надежности сложных пространственных многослойных конструкций из КМ как в процессе производства, так и в процессе эксплуатации: пространственных сетчатых конструкций: отсеков космических аппаратов, ракетных двигателей, трубопроводов, герметичных сосудов и т.п.

Особенно эффективно применение изобретения при испытании потенциально опасных и дорогих в изготовлении конструкций, к которым, с одной стороны, предъявляются высокие требования по надежности эксплуатации, а с другой стороны, они являются достаточно дорогими и трудоемкими в изготовлении для того, чтобы достаточно большое количество конструкций можно было испытать методами разрушающего контроля, т.е. разрушить. При этом требуется определить потенциально опасные места (узлы конструкции), которые в первую очередь могут разрушиться (вследствие наличия дефектов, пониженной прочности или других причин) при нагрузках, что может привести к авариям и которые возможно необходимо укреплять, не доводя изделие до разрушения спрогнозировать предельный уровень нагрузки, который вызовет разрешение конструкции.

Данное изобретение может быть использовано в конструкциях из полимерных композиционных материалов, изготавливаемых методом намотки, в которых невозможно заложить в материал достаточно большие по размеру датчики состояния, вследствие нарушения прочностных характеристик конструкции.

Уровень техники

Перспективным направлением в современной технике является использование композитных материалов, в т.ч. полимерных композиционных материалов, обладающих рядом преимуществ перед традиционными материалами - металлами, особенно в авиакосмических отраслях техники, машиностроении, энергетики и др. Такие материалы требуют особого подхода, новых решений при разработке и создании методов и средств оценки надежности их эксплуатации. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления и случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов дефектов, возникающих в процессе изготовления.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок.

Повысить качество конструкций невозможно без достоверной оценки их надежности. Соответственно невозможна разработка мероприятий и технологий по повышению надежности конструкций. Одним из признаков надежности конструкций является величина деформации конструкции по всему пакету материала при ее нагружении и отсутствие (или) наличие концентраторов напряжений, которые, как правило, образуются в местах пониженной прочности, либо в материале, имеющем нарушения сплошности.

Учитывая, что такие конструкции являются, как правило, достаточно дорогими как в стоимостном выражении, так и в трудоемкости изготовления, необходимо, с одной стороны, каждую конструкцию подвергать испытанию на предмет соответствия ее надежности требуемой, а с другой стороны, эти испытания должны минимально «травмировать» конструкцию при максимальной информативности результатов испытаний.

Износ основных фондов и технического оборудования, снижение качества материала и другие подобные причины приводит к снижению надежности эксплуатации конструкций из КМ.

Например, усталость КМ, особенности технологии их изготовления и т.п. приводят к изменению деформационных характеристик как наружного слоя, так и внутренних слоев, возникновению остаточных внутренних напряжений, которые вызывают нарушение сплошности и, в конечном итоге, приводят к разрушению материала и конструкции. Это явление широко описано в литературе. В последнее время принят ряд программ, направленных на исправление ситуации: модернизация производств, повышение качества материалов и др. Однако полное решение данных задач в настоящее время затруднено, в том числе по финансовым причинам.

В этой связи большое значение приобретают неразрушающие методы контроля и диагностики таких конструкций. Они позволяют объективно определять фактическое состояние конструкции, оценить надежность их эксплуатации, не доводя их до разрушения и дать рекомендации по ее ремонту или восстановлению. Кроме того, методы должны позволять контролировать качество конструкции как в процессе ее изготовления в условиях производства, так и в процессе эксплуатации, где на конструкцию действуют реальные силовые нагрузки.

Известен способ определения остаточных напряжений в пластинах (авт. свид. СССР №1543259), согласно которому объект контроля освещают когерентным светом, записывают голограмму поверхности, удаляют часть материала, создают локальную зону деформаций путем точечной нагрузки в зоне перемещений, вызванных удалением материала, записывают голограмму поверхности вторично. Величину и знак остаточных напряжений определяют по числу интерференционных полос и их искажению. Этот способ применим исключительно для плоских деталей, сопряжен с разрушением материала и используется для научных исследований в лабораториях.

Известен способ определения остаточных напряжений по патенту РФ №2032162, согласно которому в испытуемый материал статически вдавливают пирамидальный индентор до образования отпечатка с развивающимися хрупкими трещинами, измеряют усилие и параметры трещины, оценивают топологию трещин, определяют равновесное и эффективное значения вязкости разрушения, а величину остаточных напряжений рассчитывают по известным соотношениям с учетом линейных размеров действительного зерна в покрытии.

Способ сложен в осуществлении и применим только в лабораторных целях.

Известен также способ неразрушающего контроля физико-механических свойств полимерного материала или конструкции из полимерного материала: патент BY 10472. Он основан на силовом воздействии на материал и анализе реакции материала. Недостаток данного способа аналогичен недостаткам способа по предыдущему патенту.

Известен способ теплового контроля остаточных напряжений и дефектов конструкций и реализующая его система (патент РФ №2383009). Известное техническое решение позволяет осуществить тепловой контроль надежности конструкций. Известный способ включает силовое воздействие на контролируемое изделий и регистрацию температурного поля, по анализу которого судят о состоянии, в т.ч. о надежности, изделия. Система включает устройство регистрации термограммы, блок визуализации и устройство обработки.

Недостаток известного технического решения заключается в следующем.

Способ позволяет определять места концентраторов напряжений путем регистрации температурного поля, возникающего вследствие разрыва внутренних волокон. Однако эта информация не дает полного представления о надежности изделия, поскольку не позволяет оценивать его деформативность как поверхности, так и внутренних слоев.

При этом информация о деформативности внутренних слоев часто является более важной для оценки надежности многослойных изделий из КМ, чем данные по наружному слою. Это связано с тем, что надежность изделий - способность противостоять прикладываемым внутренним и наружным силовым нагрузкам - в большей степени определяется внутренними слоями, в т.ч. их расположением, наличием связующего, технологическими режимами намотки и т.п.

Поэтому данное техническое решение применимо только для контроля ограниченной номенклатуры изделий.

Известен способ определения деформации склеенной конструкции из композиционного материала и на основе полученных данных выявление непроклеев в месте их склеивания, достигающийся за счет использования волоконно-оптических брэгговских решеток и информации об отраженном и прошедшем спектре с учетом бриллюэновского рассеивания (заявка США №2008008385).

Недостатком данного способа является использование двух регистрирующих спектрометров и отсутствие при вычислениях учета влияний температурных градиентов, так как информация о бриллюэновском рассеивании в оптическом волокне на коротком участке дает возможность регистрировать только интегральную характеристику температуры.

Известен способ определения деформации деталей за счет использования волоконно-оптической брэгговской решетки, закрепленной на специальной конструкции, выполненной в виде внешнего тензодатчика для размещения на исследуемых поверхностях (заявка США №20090126501).

Недостатком данного способа является невозможность применения его для определения изменения деформации внутри конструкции из композиционного материала.

Известен способ определения структурных дефектов в композиционном материале за счет прозвучивания акустическими волнами, генерируемыми пьезоэлектрическими преобразователями внутри композита и волоконно-оптическими брэгговскими решетками, регистрирующими акустические волны (заявка США №2008156971).

Данный способ предназначен для определения структурных дефектов в композиционном материале, но не предназначен для одновременного определения деформации и температуры композиционного материала.

Известен способ термокомпенсации при определении деформации с использованием одной волоконно-оптической брэгговской решетки, заключающийся в создании специальной конструкции, обеспечивающей передачу механической деформации в отсутствие теплового контакта контролируемой поверхности с волоконно-оптической брэгговской решеткой (патент Канады №2348037).

Недостатком данного способа является невозможность применения его для определения деформации внутри конструкций из композиционного материала.

Известен способ определения деформации цилиндрических конструкций за счет использования специальной съемной оболочки с интегрированными волоконно-оптическими брэгговскими решетками. Данный способ позволяет определять деформационно-напряженное состояние конструкции с температурной компенсацией за счет использования дополнительной волоконно-оптической брэгговской решетки для регистрации температуры, находящейся вне зоны воздействия механических деформаций (заявка США №2009052832).

Недостатком данного способа является невозможность его применения внутри конструкций из композиционного материала, имеющих форму, отличную от цилиндрических, и определения внутренних дефектов.

Известен способ определения формы трубки за счет измерения ее деформации вдоль ее оси путем спиралевидного прохождения оптического волокна с массивом волоконно-оптических брэгговских решеток, позволяющий определять сжатие/растяжение, изгиб, кручение трубки. Данный способ предполагает использование осевых и аксиальных проекций деформаций, зарегистрированных массивом волоконно-оптических брэгговских решеток. Разделение на осевые и аксиальные проекции производится на основе известных углов расположения сенсоров по спирали на трубке (публикация № WO 2009068907).

Данный способ предназначен только для определения формы трубок или других цилиндрических поверхностей и не может быть применен в плоских и сложнопрофильных конструкциях из композиционных материалов. Применяемые расчеты не позволяют дифференцировать наличие температурного градиента в трубке.

Известен способ использования сети из волоконно-оптических брэгговских решеток в приповерхностном слое композиционного материала между двумя секциями усиливающих ребер жесткости для организации сети встроенного контроля конструкций, в том числе авиационных, в процессе изготовления композиционного материала. Данный способ предполагает использование массива брэгговских решеток на двух оптических линиях. Волоконно-оптические брэгговские решетки используются только с двумя периодами. Регистрация деформаций в композиционном материале достигается за счет использования прямой и поперечной линии с брэгговскими решетками таким образом, что отклонение от установленной длины волны брэгговской решетки определяет деформацию, а совместное отклонение брэгговских решеток в месте пересечения волоконных линий определяет местоположение приложенной нагрузки (патент Франции №2865539).

Недостатком данного способа является использование большого числа волоконно-оптических брэгговских решеток, невозможность одновременной регистрации возникновения нескольких нагрузок, тем более распределения нагрузок, отсутствие температурной компенсации, приводящей к ложной регистрации механических деформаций.

Известен способ решения поставленных задач по заявке США №20090092352.

Недостатком данного способа является то, что он не позволяет измерять деформацию конструкции из композиционного материала в процессе эксплуатации, так как не представляется возможным одновременный учет воздействия различных видов нагрузок. Данный способ приводит к ложной регистрации механической деформации в случае возникновения градиента температуры внутри композиционного материала в связи с тем, что оптическое волокно с брэгговской решеткой находится одновременно между несколькими монослоями композиционного материала и имеет большую протяженность. В случае возникновения растягивающих (или сжимающих) деформаций происходит изменение спектрального положения пика, что может быть интерпретировано как ложное температурное воздействие, а в случае одновременного отрицательного температурного воздействия и растягивающей деформации может привести к отсутствию изменений в регистрируемом спектре брэгговской решетки.

Известен способ определения деформативности изделия под действием силовых нагрузок, описанный в патенте на изобретение №2216684. Он включает установку тензометрических датчиков деформации на поверхности контролируемого объекта, измерение величины деформации в течение некоторого времени и по результатам измерений разработку заключения о величине напряженно-деформированного состояния (НДС) объекта контроля и, соответственно, заключения о его надежности эксплуатации.

Недостатки данного подхода очевидны: деформация определяется только на поверхности контролируемого объекта, что совершенно недостаточно о выработке достоверного заключения многослойного объекта, где каждый слой несет свою специфическую нагрузку по противодействию прикладываемым разрушающим нагрузкам. Закладывать датчики деформации, используемые в настоящее время на практике в многослойные конструкции не всегда возможно, т.к. данные датчики будут являться искусственными внутренними концентраторами напряжения и будут создавать дополнительные опасные очаги разрушения.

Наиболее близким по технической сущности и назначению и принятым за прототип является способ определения деформации конструкции из композиционного материала (КМ) по патенту на изобретение №2427795.

Данное изобретение относится к области диагностики механических свойств конструкций из полимерных и металлополимерных композиционных материалов и может быть использовано для определения деформации конструкций. Согласно способу в процессе изготовления композиционного материала в нем размещают конструкцию оптического волокна с брэгговскими решетками. Измеряют спектральное положение пиков брэгговских решеток после изготовления конструкции из композиционного материала и определяют распределение механических и тепловых деформаций внутри конструкции композиционного материала путем решения соответствующей системы уравнений, описывающих математическую связь между оптическими характеристиками оптических волокон с решетками Брэгга и деформацией изделия.

Недостаток данного способа заключается в том, что он не обеспечивает диагностику надежности и предельного ресурса эксплуатации многослойных конструкций из композитных материалов.

На сегодняшний день имеется актуальная потребность в создании способа и устройства диагностики технического состояния реальных сложных многослойных пространственных конструкций из КМ, в т.ч. их надежности эксплуатации и их предельного ресурса эксплуатации (остаточного ресурса), которые могут применяться на практике в т.ч. для широкого круга объектов с использованием простого и точного оборудования.

Наиболее значимые результаты появились в последнее десятилетие.

Сущность изобретения

Изобретение направлено на решение задачи повышения достоверности диагностики технического состояния реальных сложных многослойных пространственных конструкций из КМ, в т.ч. их надежности эксплуатации и их предельного ресурса эксплуатации (остаточного ресурса), которые могут применяться на практике в т.ч. для широкого круга объектов с использованием простого и точного оборудования.

При этом контроль должен осуществляться как в процессе производства, так и в реальных условиях эксплуатации, в т.ч. в условиях нагрузки, определении участков пониженной прочности, дефектных участков (участков, не соответствующих нормативным документам), разработке рекомендаций для устранения дефектов или восстановления конструкции.

Т.е. в конечном итоге изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций, находящихся под непрерывными или циклическими нагрузками (механическими, внутренним давлением и др.).

Технический результат, достигаемый при использовании заявленной группы, заключается в повышении достоверности обнаружения локальных участков пониженной прочности, повышении достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов из КМ.

Технический результат достигается за счет того, что в способе диагностики надежности и предельного ресурса эксплуатации многослойных конструкций из композитных материалов, включающем размещение в композиционном материале в процессе изготовления оптического волокна с бэгговскими решетками, определение величины механического и температурного воздействия на нее путем измерения спектрального положения пиков брэгговских решеток,

перед размещением в композиционном материале оптического волокна с брэгговскими решетками определяют исходное спектральное положение пиков брэгговских решеток,

- оптическое волокно размещают вдоль всей конструкции между монослоями композиционного материала, восприимчивыми к механической деформации,

- после изготовления конструкции из композиционного материала измеряют спектральное положение пиков брэгговских решеток,

- а затем определяют распределение механических и тепловых деформаций внутри конструкции композиционного материала путем решения системы уравнений, описывающих математическую модель конструкции и функциональных зависимостей, учитывающих значения реальных механических и тепловых деформаций и суммарных деформаций, полученных от смещения пиков брэгговских решеток,

- оптические волокна с брэгговскими решетками размещают послойно в слоях конструкции из полимерных композиционных материалов в процессе изготовления и одновременного формирования конструкции и материала изделия в одном технологическом цикле таким образом, чтобы координаты брэгговских решеток разных оптических волокон находились друг над другом с погрешностью не более половины длины:

где Xij - координата брэгговской решетки,

δ - половина длины брэгговской решетки,

i=1…n - номер оптического волокна, расположенного в i-м слое,

j=1…k - номер брэгговской решетки на i-м оптическом волокне,

n - количество слоев в конструкции, в которых заложены оптические волокна,

k - количество брэгговских решеток на оптических волокнах,

- дополнительно к измеряемым на брэгговских решетках в процессе нагружения конструкции величинам деформации Uдефов(i,j,t) измеряют температуру Тов(i,j,t), где t - текущее время нагружения конструкции,

- определяют величины напряжений на брэгговских решетках, обусловленных деформацией конструкции вследствие силовых нагрузок Uнапров(i,j,t) и вследствие изменения температуры Тнапров(i,j,t), путем решения систем уравнений, описывающих соответствующие математические модели,

- в процессе нагружения изделия сравнивают величины деформации Uдефов(i,j,t) и температуру Тов(i,j,t) с максимально допустимой величиной деформации слоя контролируемого изделия Uдефовmax и, соответственно, с максимально допустимой величиной температуры, обусловленной разрывом волокон в местах концентраторов напряжений Товmax,

- при выполнении условия Uдефов(i,j,t)>UдефовmaxΛ(Тов(i,j,t))>Товmax процесс нагружения изделия прекращают,

- измеряют зависимость величины напряжения и температуры на брэгговских решетках от глубины их залегания в конструкции:

Uнапров(i,j,t)=f(hi,j),

Тнапров(i,j,t)=f1(hi,j),

где hi,j - глубина расположения в контролируемой конструкции j-й брэгговской решетки на i-м оптическом волокне,

- измеряют разность измеренных зависимостей и эталонных зависимостей и на основании сравнения формируют заключение о надежности функционирования конструкции под действием силовых нагрузок и предельном ресурсе эксплуатации,

- дополнительно по результатам измерения температуры вдоль заложенных оптических волоконных линий локализуют места расположения концентраторов напряжений.

Технический результат усиливается за счет того, что определяют интервал размещения на оптическом волокне брэгговских решеток для регистрации деформации и температурного поля исходя из обнаружения минимальных по размеру деформационных и температурных аномалий с пространственным периодом Δа, определяемым размерами минимальной деформационной и температурной аномалии:

где Δхдефmin - геометрические размеры минимальной деформационной аномалии,

Δxтmin - геометрические размеры минимальной температурной аномалии, обусловленной наличием внутреннего концентратора напряжения,

Δадеф - шаг расположения брэгговской решетки для достоверной регистрации участков деформации,

Δат - шаг расположения брэгговской решетки для достоверной регистрации участков температуры, обусловленной наличием внутреннего концентратора напряжения,

Δа - общий (единый) шаг брэгговской решетки оптической волоконной линии, закладываемой в контролируемое изделие для измерения деформации и температуры.

Геометрические размеры минимальной температурной аномалии, обусловленной наличием внутреннего концентратора напряжения Δxтmin, определяют следующим образом:

- измеряют размеры всех температурных аномалий, содержащихся на поверхности, выявленных в результате предварительной регистрации температурного поля: Δхтi,

- определяют размеры минимальной аномалии Δxтmin, решая уравнение:

где δ - вероятность того, что (Δxi)≥(ΔxTmin),

p(ΔXTi) - функция распределения величин ΔxTi.

Геометрические размеры минимальной деформационной аномалии Δхдефmin определяют следующим образом:

- измеряют размеры всех деформационных аномалий, содержащихся на поверхности, выявленных в результате предварительных: Δхдефi,

- определяют размеры минимальной аномалии Δхдефmin, решая уравнение:

где δ - вероятность того, что (Δxi)≥(Δхдефmin),

р(ΔХдефi) - функция распределения величин Δхдефi.

Оптимальный интервал последовательного измерения τизм в процессе нагружения контролируемого изделия определяют путем решения системы уравнений:

где f(Uдефов), Uдефов - плотность распределения длительности во времени величин (информационного сигнала) Uдефов и Uдефов, соответственно,

τизм - временной интервал измерения,

Рдефов и РТов - вероятность пропуска величин (информационного сигнала) Uдефов и Uдефов, соответственно,

τ0 - временная разрешающая способность измерительных датчиков,

η - параметр интегрирования,

τдефов - оптимальный временной интервал измерения величины деформации Uдефов,

τТов - оптимальный временной интервал измерения величины деформации Тов.

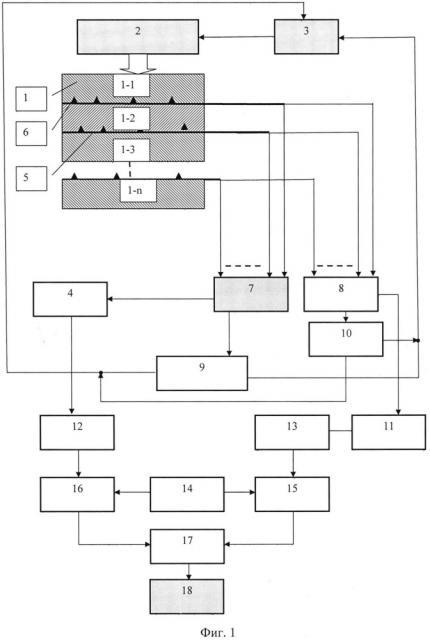

Технический результат в части устройства диагностики надежности и предельного ресурса эксплуатации многослойных конструкций из композитных материалов достигается за счет того, что устройство включает размещенные в слоях конструкции из полимерных композитных материалов послойно оптические волокна (5) с брэгговскими решетками (6),

- систему нагружения (2) контролируемого изделия,

- блок управления системой нагружения (3),

- блок измерения деформации (7) вдоль оптических волокон (5) на брэгговских решетках (6),

- блок регистрации результатов (18),

при этом выход блока управления системой нагружения (2) подключен к входу системы нагружения (2) контролируемого изделия,

- входы блока измерения деформации (7) вдоль оптических волокон (5) на брэгговских решетках (6) подключены к соответствующим выходам оптических волокон (5),

блок измерения напряжения по величинам деформации (4),

- оптические волокна (5) с брэгговскими решетками, расположенные между слоями материала,

- блок измерения температуры (8) на брэгговских решетках,

- первое и второе пороговые устройства (9, 10),

- блок измерения напряжения на брэгговских решетках по температуре (11),

- блок измерения зависимости напряжения от глубины залегания в конструкции Uнапров(i,j,t)=f(hi,j) (12),

- блок измерения зависимости температуры от глубины залегания Тнапров(i,j,t)=f1(hi,j) (13),

- блок базы данных эталонных значений напряжений и и температуры (14),

- первый и второй сумматоры (15, 16) и

- блок формирования заключения о надежности конструкции и предельном ресурсе эксплуатации (17),

при этом выходы оптических волокон (1) с брэгговскими решетками (6) подключены к соответствующим входам блока (8) измерения температуры на брэгговских решетках (6),

- первый выход блока (8) измерения температуры на брэгговских решетках подключен к входу второго порогового устройства (10),

- первый выход блока (7) измерения деформации на брэгговских решетках подключен к входу блока (4) измерения напряжения по величинам деформации,

- выход блока (4) измерения напряжения по величинам деформации подключен к входу блока (12) измерения зависимости напряжения от глубины залегания

Uнапров(i,j,t)=f(hi,j),

- второй выход блока (7) измерения деформации на брэгговских решетках подключен к входу первого порогового устройства (9),

- первый выход первого порогового устройства (9) и первый выход второго порогового устройства (10) подключены к первому входу блока (3) управления системой нагружения изделия,

- второй выход первого порогового устройства (9) и второй выход второго порогового устройства (10) подключены к второму входу блока (3) управления системой нагружения изделия,

- второй выход блока (8) измерения температуры на решетках Брэгга подключен к входу блока (11) измерения напряжения по температуре,

- выход блока (11) измерения напряжения по температуре подключен к входу блока (13) измерения зависимости Тнапров(i,j,t)=f1(hi,j),

- выход блока (13) измерения зависимости Тнапров(i,j,t)=f1(hi,j) подключен к входу первого сумматора (15),

- выход блока (12) измерения зависимости Uнапров(i,j,t)=f(hi,j) подключен к входу второго сумматора (16),

- первый и второй выходы блока (14) базы данных эталонных значений напряжений и температуры подключены к вторым входам сумматоров (15) и (16),

- выходы сумматоров (15) и (16) подключены к входам блока (17) формирования заключения о надежности конструкции и предельном ресурсе эксплуатации,

- а выход блока (17) формирования заключения о надежности конструкции и предельного ресурса эксплуатации подключен к входу блока (18) регистрации результатов.

Краткое описание чертежей

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:

фиг. 1 приведена структурная схема устройства,

фиг. 2 приведена фотография процесса изготовления (намотки) изделия из полимерных композиционных материалов,

фиг. 3 приведена фотография размещения оптических волокон в изделии из полимерных композиционных материалов в процессе его и намотки (изготовления) - оптическое волокно (5) укладывается вдоль волокна, несущего силовую нагрузку,

фиг. 4 приведена фотография заявляемого устройства,

фиг. 5 приведены, в качестве примера, некоторые результаты измерения на решетках Брэгга,

фиг. 6 - график расчета надежности конструкции,

фиг. 7 - система нагружения,

фиг 8 - фотография изделия, доведенного до разрушения,

фиг. 9 результаты измерения на брэгговских решетках.

На приведенных чертежах приняты следующие обозначения:

1 - контролируемое изделие,

1-1, 1-2, 1-3, 1-n - 1-й, 2-й, 3-й, n-й слои контролируемого изделия,

2 - система нагружения изделия,

3 - блок управления системой нагружения изделия,

4 - блок измерения напряжения по величинам деформации,

5 - оптические волокна между слоями,

6 - решетки Брэгга на оптических волокнах,

7 - блок измерения деформации на решетках Брэгга,

8 - блок измерения температуры на решетках Брэгга,

9, 10 - пороговые устройства,

11 - блок измерения напряжения по температуре,

12 - блок измерения зависимости Uнапров(i,j,t)=f(hi,j),

13 - блок измерения зависимости Тнапров(i,j,t)=f1(hi,j),

14 - блок базы данных эталонных значений напряжений и температуры,

15, 16 - сумматоры,

17 - блок формирования заключения о надежности конструкции и предельного ресурса эксплуатации,

18 - блок регистрации результатов,

19 - жгут из нитей, из которых изготавливается изделий,

20 - намоточный станок,

21 - спиральный слой,

i=1…n - номер оптического волокна, расположенного в i-м слое,

j=1…k - номер брэгговской решетки на i-м оптическом волокне,

n - количество слоев в конструкции, в которых заложены оптические волокна,

k - количество брэгговских решеток на оптических волокнах,

Xij - координаты расположения брэгговских решеток,

δ - погрешность расположения брэгговских решеток на оптическом волокне,

Uдефов(i,j,t) - величина измеряемой деформации,

Тов(i,j,t) - величина измеряемой температуры,

t - текущее время нагружения конструкции.

Предпочтительный вариант осуществления изобретения

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами, а система управления выключением/включением системы нагружения построена на стандартных релейных системах (см., например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд., перераб. и доп. - СПб: БХВ-Петербург, 2010).

Реализация способа осуществляется следующим образом.

Оптические волокна (5) с брэгговскими решетками (6) размещают послойно в слоях конструкции (1) из полимерных композиционных материалов (композитных материалов) в процессе ее изготовления и одновременного формирования конструкция и материал изделия из в одном технологическом цикле таким образом, чтобы координаты брэгговских решеток (6) оптических волокон (5) совпадали по местоположению по высоте на различных слоях (1-1, 1-2, … 1-n (находились друг над другом) с погрешностью не более половины длины брэгговской решетки:

i=1…n - номер оптического волокна, расположенного в i-м слое,

j=1…k - номер брэгговской решетки на i-м оптическом волокне,

n - количество слоев в конструкции, в которых заложены оптические волокна,

k - количество брэгговских решеток на оптических волокнах.

На фиг. 2 приведена фотография процесса изготовления (намотки) изделия из полимерных композиционных материалов.

На фиг. 3 приведена фотография размещения оптических волокон в изделии из полимерных композиционных материалов в процессе его и намотки (изготовления) - оптическое волокно (5) укладывается вдоль волокна, несущего силовую нагрузку.

Дополнительно к измеряемым на брэгговских решетках (6) блоком (7) измерения деформации на решетках Брэгга в процессе нагружения конструкции величинам деформации (Uдефов(i,j,t)) измеряют температуру (Тов(i,j,t)) блоком (8) измерения температуры на решетках Брэгга, где t - текущее время нагружения конструкции.

На фиг. 4 приведена фотография заявляемого устройства.

На фиг. 5 приведены, в качестве примера, некоторые результаты измерения на решетках Брэгга.

21 - значения величин деформации (Uдефов(i,j,t)) и (Тов(i,j,t)) в течение времени нагружения изделия на различных оптических волокнах (5) и на различных решетках Брэгга (6).

В процессе непрерывной регистрации величин (Uдефов(i,j,t)) и (Тов(i,j,t)) производится их сравнение с предельно допустимыми соответствующими предельными значениями для исследуемой конструкции (1) Uдефовmax и Товmax в пороговых устройствах (9) и (10). На первом и втором выходах пороговых устройств (9) и (10) вырабатываются соответствующие инициативные сигналы (0 или 1), свидетельствующие о превышении текущих значений (Uдефов(i,j,t)) и (Тов(i,j,t).

С выходов порогового устройства (9) вырабатываются инициативные сигналы:

С выходов блока (10) вырабатываются инициативные сигналы:

Инициативные сигналы I(Uдефов) и I(Тов) поступают на два входа блока (3) управления системой нагружения изделия. При поступлении на вход блока (3) инициативных сигналов I(Uдефов) или I(Тов) с выхода блока (3) на вход блока (2) системы нагружения изделия процесс нагружения изделия прекращается во избежание его травмирования или разрушения. Время прекращения нагружения изделия - tmax.

В процессе нагружения изделия (1) в блоке (4) определяют величины напряжений на брэгговских решетках, обусловленных деформацией конструкции вследствие силовых нагрузок (Uнапров(i,j,t)), в блоке (11) определяют величины напряжений на брэгговских решетках вследствие изменения температуры (Тнапров(i,j,t)) путем решения систем уравнений, описывающих соответствующие математические модели.

В блоке (12) измеряют зависимость величины напряжения на брэгговских решетках от их глубины залегания в конструкции:

Uнапров(i,j,t)=f(hi,j).

В блоке (13) измеряют зависимость величины напряжения на брэгговских решетках от их глубины залегания в конструкции:

Тнапров(i,j,t)=f1(hi,j),

где hi,j - глубина расположения в контролируемой конструкции j-й брэгговской решетки на i-м оптическом волокне.

Перед проведением контроля в блоке (14) - базе данных эталонных значений напряжений и температуры - формируются эталонные зависимости напряжений, обусловленных деформацией (Uнапров(i,j,t)э) и температурой (Tнапрoв(i,j,t)э), от глубины залегания (hi,j) брэгговских решеток:

Uнапров(i,j,t)э=f(hi,j),

Tнапрoв(i,j,t)э=f1(hi,j).

В сумматорах (15) и (16) осуществляется ср