Способ контактной точечной сварки

Иллюстрации

Показать всеИзобретение может быть использовано при контактной точечной сварке наложенных друг на друга стальных листов, по меньшей мере один из которых выполнен из высокопрочной стали, в частности, при изготовлении корпусов транспортных средств. Листы сваривают посредством пары сварочных электродов, подключенных к источнику питания для точечной сварки с использованием постоянного тока инвертора. Сначала осуществляют множество повторений пропускания тока и остановок пропускания тока при сжатии стальных листов сварочными электродами с образованием сварной точки. После импульсного процесса осуществляют процесс непрерывного пропускания тока в течение более длинного периода времени, чем максимальное время пропускания тока в импульсном процессе, при сжатии стальных листов сварочными электродами. Осуществляют сварку стальных листов. В процессе непрерывного пропускания тока максимальное значение тока устанавливают ниже максимального значения тока в импульсном процессе. Способ позволяет получить сварные соединения высокого качества при использовании широкого диапазона постоянного тока инвертора. 7 з.п. ф-лы, 11 ил., 3 табл., 3 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу контактной точечной сварки.

УРОВЕНЬ ТЕХНИКИ

[0002] Корпуса автомобильных транспортных средств, в основном, собираются путем соединения прижатых друг к другу стальных листов с использованием точечной сварки. В точечной сварке, используемой для сборки корпусов транспортных средств, требуется обеспечивать диаметр сварной точки согласно толщине листа, и подавлять возникновение разбрызгивания.

[0003] Разбрызгивание включает в себя внутреннее разбрызгивание (явление, в котором основной металл, расплавленный при сваривании, рассеивается от наложенных торцов стальных листов) и поверхностное разбрызгивание (явление, в котором основной металл, расплавленный при сваривании, рассеивается от контактных поверхностей между стальным листом и электродами). В обоих случаях, качество поверхности корпуса транспортного средства снижается за счет рассеяния при разбрызгивании и прилипания к корпусу автомобильного транспортного средства. Разбрызгивание и прилипание к движущимся деталям сварочного робота также приводит к отказу оборудования. Игольчатое поверхностное разбрызгивание, оставшееся на поверхности точечной сварки, приводит к повреждению электропроводки автомобиля и пр., и поэтому подлежит устранению посредством шлифования. Соответственно, необходимо избегать внутреннего разбрызгивания и поверхностного разбрызгивания, а также гарантировать конкретный стандартный диаметр сварной точки для гарантии требуемой прочности сварного соединения.

[0004] В сборке корпуса транспортного средства, диаметр сварной точки иногда меньше стандартного диаметра сварной точки вследствие различных возмущающих факторов, таких как износ электродов, ответвление тока к существующей сварной точке, зазоров между прижатыми компонентами и прочее. Соответственно, часто бывает необходимо не допускать разбрызгивания при сваривании на производственной линии, чтобы надлежащий диапазон тока составлял 1,0 кА или более или 1,5 кА или более при оценивании уровня пробного образца.

[0005] В последнее время, при сборке автомобилей все чаще используются аппараты контактной точечной сварки, которые используют способ постоянного тока инвертора вместо способа однофазного переменного тока. Способы постоянного тока инвертора позволяют сделать трансформатор малым, что позволяет устанавливать его на робот, который может переносить лишь небольшой вес, и поэтому способы постоянного тока инвертора особенно часто используются на автоматизированных линиях.

[0006] Способы постоянного тока инвертора имеют высокую эффективность тепловыделения вследствие передачи непрерывного тока, без включения и отключения тока, как в традиционно применяемых способах однофазного переменного тока. Соответственно, существуют отчеты образования сварных точек стандартного диаметра сварной точки или более с использованием низкого тока, и надлежащие диапазоны тока шире, чем при использовании однофазного переменного тока, даже в случаях, когда применяется тонкий мягкий лист стального материала, плакированный цинком, на котором нелегко образовать сварные точки.

[0007] В точечной сварке, как показано на фиг. 1, контактная точечная сварка часто применяется в автомобилях с использованием одностадийного пропускания тока, в котором электричество пропускают только один раз. На фиг. 1, по вертикальной оси отложен сварочный ток I, и по горизонтальной оси отложено время t (то же самое справедливо для фиг. 2-7). Однако значение тока, при котором внутреннее разбрызгивание генерируется сваркой с использованием одностадийного пропускания тока, является низким с высокопрочными стальными листами с использованием способа постоянного тока инвертора, и существует значительное сужение надлежащего диапазона тока.

[0008] Японская выложенная патентная заявка (JP-A) № 2010-188408 (иногда именуемая ниже "документом 1") описывает способ подавления генерации разбрызгивания в точечной сварке высокопрочных стальных листов, как показано на фиг. 2, с применением двухстадийного способа пропускания тока, в котором основное пропускание тока осуществляется после увеличения прилегания между контактирующими торцами стальных листов за счет использования подготовительного пропускания тока.

[0009] JP-A № 2003-236674 (иногда именуемая ниже "документом 2") описывает способ подавления генерации разбрызгивания в точечной сварке высокопрочных стальных листов, как показано на фиг. 3, путем применения способа пропускания тока, в котором подготовительное пропускание тока применяется для увеличения прилегания между контактирующими торцами стальных листов, затем пропускание тока останавливается, и затем осуществляется основное пропускание тока.

[0010] JP-A № 2010-207909 (иногда именуемая ниже "документом 3") описывает применение способа пропускания тока, в котором, как показано на фиг. 4 и фиг. 5, подготовительное пропускание тока применяется для увеличения прилегания между контактирующими торцами стальных листов, затем значение тока снижается, и затем значение тока снова увеличивается, и основное пропускание тока осуществляется при постоянном токе, или осуществляется основное пропускание импульсного тока. Таким образом, в ней описано подавление возникновения разбрызгивания при точечной сварке высокопрочных стальных листов.

[0011] JP-A № 2006-181621 (иногда именуемая ниже "документом 4") описывает способ подавления возникновения разбрызгивания при точечной сварке высокопрочных стальных листов путем точечной сварки, когда значение тока увеличивается, при повторном увеличении и снижении тока, как показано на фиг. 6.

[0012] Документ "ISO 18278-2 Resistance Welding and Weldability- Part 2 Alternative procedure for the assessment of sheet steels for spot welding" (иногда именуемый ниже "документом 5") описывает способ точечной сварки, в котором, как показано на фиг. 7, для стальных листов с толщиной листа 1,5 мм или более, шесть (120 мс) или более циклов пропускания тока и два цикла покоя (40 мс) повторяются три раза или более.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0013] Задачей настоящего изобретения является обеспечение способа контактной точечной сварки для сборок листов из наложенного стального материала, включающего в себя высокопрочный стальной лист, причем способ позволяет гарантировать широкий надлежащий диапазон тока, даже при использовании способа постоянного тока инвертора.

РЕШЕНИЕ ПРОБЛЕМЫ

[0014] В порядке конкретного примера такого способа, авторы изобретения исследовали применение поверхностно обработанного горячештампованного стального листа класса 1500 МПа в различных сборках листов. В результате они обнаружили, что стабильную точечную сварку, в которой подавляется внутреннее разбрызгивание и поверхностное разбрызгивание, и имеющую широкий надлежащий диапазон тока, можно реализовать путем объединения процесса, в котором пульсирующий ток пропускают в течение короткого периода времени (множественные повторения пропускания тока и остановки пропускания тока), с последующим процессом непрерывного пропускания тока.

[0015] Один аспект настоящего изобретения предусматривает способ контактной точечной сварки, включающий в себя: импульсный процесс фиксации сборки листов из двух или более наложенных стальных листов, включающих в себя по меньшей мере один высокопрочный стальной лист, с использованием пары сварочных электродов, которые подключены к источнику питания для точечной сварки с применением способа постоянного тока инвертора, и осуществления множественных повторений пропускания тока и остановки пропускания тока, при сжатии стальных листов сварочными электродами; и процесс непрерывного пропускания тока, в котором после импульсного процесса ток пропускают непрерывно в течение периода времени, более длинного, чем максимальное время пропускания тока импульсного процесса, при сжатии стальных листов сварочными электродами.

ПОЛОЖИТЕЛЬНЫЕ РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0016] Способ контактной точечной сварки настоящего изобретения позволяет гарантировать широкий надлежащий диапазон тока, даже в случаях, когда источник постоянного тока инвертора применяют для осуществления точечной сварки сборок листов наложенного стального листа, включающего в себя высокопрочный стальной лист.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017] фиг. 1 – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током в одностадийном способе пропускания тока, в котором пропускание тока осуществляют только один раз.

Фиг. 2 – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током в способе пропускания тока документа 1.

Фиг. 3 – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током в способе пропускания тока документа 2.

Фиг. 4 – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током в способе пропускания тока документа 3.

Фиг. 5 – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током в способе пропускания тока документа 3.

Фиг. 6 – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током в способе пропускания тока документа 4.

Фиг. 7 – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током в способе пропускания тока документа 5.

Фиг. 8 – схематическая диаграмма, иллюстрирующая устройство контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 9 – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током в способе пропускания тока способа контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 10A – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа пропускания тока в импульсном процессе в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 10B – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа пропускания тока в импульсном процессе в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 10C – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа пропускания тока в импульсном процессе в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 10D – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа пропускания тока в импульсном процессе в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 10E – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа пропускания тока в импульсном процессе в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 10F – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа пропускания тока в импульсном процессе в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 10G – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа пропускания тока в импульсном процессе в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 10H – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа пропускания тока в импульсном процессе в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 11A – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа непрерывного пропускания тока в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 11B – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа непрерывного пропускания тока в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 11C – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа непрерывного пропускания тока в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 11D – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа непрерывного пропускания тока в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 11E – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа непрерывного пропускания тока в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 11F – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа непрерывного пропускания тока в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

Фиг. 11G – пояснительная диаграмма, схематически иллюстрирующая соотношение между временем и сварочным током разновидности способа непрерывного пропускания тока в способе контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

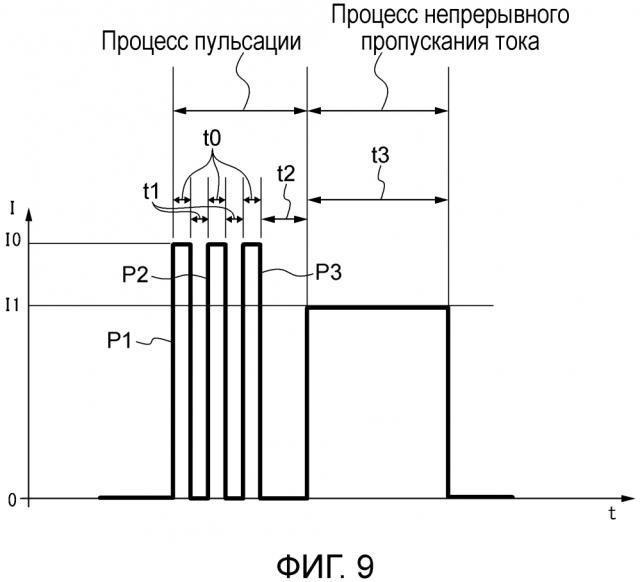

[0018] Нижеследующее пояснение касается способа контактной точечной сварки согласно пояснительному варианту осуществления настоящего изобретения. На фиг. 9, фиг. 10A-10H и фиг. 11A-11G, по вертикальной оси отложен сварочный ток I, и по горизонтальной оси отложено время t.

[0019] В последнее время, в качестве автомобильных материалов все больше используются различные высокопрочные стальные листы, для достижения более легких корпусов транспортных средств и для повышения безопасности при столкновении. Применение горячей штамповки (способ, в котором, после нагрева стального листа до температуры отверждения и преобразования в аустенит, осуществляется прессование в форме одновременно с охлаждением и закалкой) получает все более широкое распространение, и большинство прессованных компонентов сверхвысокой прочности, имеющих прочность на разрыв от 1200 до 2000 МПа, изготавливаются посредством горячей штамповки.

[0020] Иногда поверхность стальных листов, используемых в горячей штамповке, вместо того, чтобы не иметь покрытия, подвергается поверхностной обработке для предотвращения генерирования окалины при нагревании до высокой температуры, например, посредством плакирования на основе цинка, плакирования на основе алюминия и т.п. Горячештампованные стальные листы во многих случаях являются сформованными корпусами, которые были сформованы, а не плоскими листами, и в настоящем изобретении термин "горячештампованные стальные листы" включает в себя сформованные корпуса. Кроме того, иногда в нижеследующем объяснении горячештампованные стальные листы, полученные горячей штамповкой, стальные листы, плакированные на основе цинка, и стальные листы, плакированные на основе алюминия, именуются "поверхностно обработанными горячештампованными стальными листами".

[0021] При точечной сварке горячештампованных стальных листов с помощью аппарата точечной сварки с источником постоянного тока инвертора, а не с мягкими стальными листами, разбрызгивание генерируется при более низких значениях тока, чем в случае применения источника однофазного переменного тока, что приводит к явлению сужения надлежащего диапазона тока. Это явление происходит, например, в точечной сварке плакированных алюминием горячештампованных стальных листов, что описано в документе "Schweissen Schneiden" Лоренц и др., 64-10 (2012), 654-661) (иногда именуемом ниже "документом 6"), однако там не предложено никаких фундаментальных решений этой проблемы.

[0022] В частности, при наличии поверхностно обработанных горячештампованных стальных листов, когда точечная сварка осуществляется с помощью аппарата точечной сварки с инверторным источником постоянного тока, может происходить внутреннее разбрызгивание и поверхностное разбрызгивание, и надлежащий диапазон тока значительно сужается. Таким образом, диаметр сварной точки, который можно получить без генерации разбрызгивания, также уменьшается.

[0023] Хотя причины вышеописанного не ясны, внутреннее разбрызгивание, возможно, возникает следующим образом. При наличии поверхностно обработанных горячештампованных стальных листов, вследствие реакции легирования, происходящей между наружным слоем покрытия на основе цинка или наружным слоем покрытия на основе алюминия и материалом на основе стали, на его поверхности образуется твердый раствор интерметаллического соединения и железой основы, и также на внешней поверхности присутствует оксидный наружный слой, основным компонентом которого является металл, полученный из покрытия (например, цинк в случае плакирования на основе цинка). Это, соответственно, создает сопротивление на контактных участках между стальными листами, более высокое в поверхностно обработанных горячештампованных стальных листах, чем в необработанных стальных листах, приводя к большой величине тепловыделения.

[0024] Однако по мере сплавления плакированнного покрытия и стали в ходе процесса горячей штамповки точка плавления вблизи поверхности характеризуется высоким значением, близким к значению для железа, и поэтому контактные участки между стальными листами хуже размягчаются, чем стальные листы до нагрева, которые имеют наружный слой покрытия, что подавляет рассредоточение пути пропускания тока. В частности, поскольку эффективность тепловыделения выше согласно способу постоянного тока инвертора вследствие непрерывной подачи тока, чем с однофазным переменным током, образование сварных точек на начальной стадии пропускания тока осуществляется чрезвычайно быстро. По этой причине предполагается, что рост участков сварки под давлением на периферии сварных точек происходит неравномерно, поэтому расплавленный металл больше не удается удерживать, что приводит к генерации внутреннего разбрызгивания.

[0025] Что касается причин генерации поверхностного разбрызгивания, предполагается, что они аналогичны причинам возникновения вышеописанного внутреннего разбрызгивания. Кроме того, согласно способу постоянного тока инвертора, вследствие непрерывной подачи тока, не существует времени остановки тока, как в случае однофазного переменного тока, и трудно получить эффект охлаждения от электродов. Соответственно, предполагается, что сварные точки легко растут в направлении толщины листа, и расплавленный участок достигает самого внешнего слоя стального листа, приводя к возникновению поверхностного разбрызгивания.

[0026] При наличии поверхностно обработанных горячештампованных стальных листов предполагается, что внутреннее разбрызгивание и поверхностное разбрызгивание легко генерируются вследствие вышеописанного состояния поверхности, и надлежащий диапазон тока часто бывает меньше 1 кА в случаях низкого подведенного давления. Однако в действительности вряд ли были исследованы способы контактной точечной сварки сборок листов, включающих в себя поверхностно обработанный горячештампованный стальной лист.

[0027] Когда способы документов 1-5 применяются к поверхностно обработанным горячештампованным стальным листам, проявляются следующие недостатки.

[0028] Согласно способу документа 1, который является способом контактной точечной сварки для высокопрочных стальных листов, вследствие низкого значения тока, который можно подводить на поверхностно обработанные горячештампованные стальные листы без возникновения разбрызгивания в подготовительном пропускании тока, путь пропускания тока рассредотачивается на границе раздела между стальными листами и плотность тока падает и поэтому отсутствует достаточный эффект подавления генерации разбрызгивания. Таким образом, были выявлены случаи возникновения внутреннего разбрызгивания и поверхностного разбрызгивания при увеличении значения тока для основного пропускания тока и было трудно гарантировать достаточный надлежащий диапазон тока.

[0029] Согласно способам документов 2 и 3, аналогично способу документа 1, значение тока, который можно подводить на поверхностно обработанные горячештампованные стальные листы без возникновения разбрызгивания в подготовительном пропускании тока, низкое. Верхний предел значения подготовительного пропускания тока выше, чем в документе 1, однако были выявлены случаи возникновения внутреннего разбрызгивания, когда значение тока увеличивалось для основного пропускания тока, и было трудно гарантировать достаточный надлежащий диапазон тока.

[0030] Согласно способу, описанному в документе 4, существует эффект расширения надлежащего диапазона тока для стального материала до класса прочности на разрыв 980 МПа, однако внутреннее разбрызгивание и поверхностное разбрызгивание легко возникают, когда ток увеличивается в течение второго и третьего времени для поверхностно обработанных горячештампованных стальных листов, имеющих более высокую прочность, и эта картина пропускания тока не пригодна для сварки поверхностно обработанных горячештампованных стальных листов.

[0031] Согласно способу пропускания тока, описанному в документе 5, пропускание тока занимает шесть циклов (120 мс) даже в кратчайшем случае. Для поверхностно обработанных горячештампованных стальных листов верхний предел тока не может увеличиваться за счет использования этого способа пропускания тока, поскольку внутреннее разбрызгивание генерируется в течение времени пропускания тока более короткого, чем шесть циклов. Значение верхнего предела тока увеличивается, когда время пропускания тока делается более коротким в каждом импульсе, однако значение нижнего предела тока также увеличивается вследствие падения эффективности тепловыделения, и, в результате, надлежащий диапазон тока не может расширяться. Этот способ, таким образом, также не годится.

[0032] Однако, напротив, согласно способу контактной точечной сварки настоящего пояснительного варианта осуществления, обеспечивается широкий надлежащий диапазон тока для высокопрочных стальных листов, включающих в себя поверхностно обработанный горячештампованный стальной лист, даже когда применяется инверторный источник постоянного тока.

[0033] Ниже следует объяснение, касающееся сварочного аппарата, применяемого согласно способу контактной точечной сварки настоящего пояснительного варианта осуществления.

[0034] Как показано на фиг. 8, сварочный аппарат 10 включает в себя электроды 16, 18, которые прижимаются к наложенным стальным листам 12, 14 и пропускают через них сварочный ток, механизм 20 прижатия, который подводит конкретное сварочное усилие к электродам 16, 18, регулятор 22 прижатия, который регулирует сварочное усилие механизма 20 прижатия, источник 24 питания для сварки, который подводит ток на электроды 16, 18, и регулятор 26 тока, который регулирует источник 24 питания для сварки и регулирует значение тока, подводимого на электроды 16, 18.

[0035] Сборка листов, которая является целью для способа контактной точечной сварки настоящего пояснительного варианта осуществления, представляет собой два или более наложенных стальных листа, включающих в себя по меньшей мере один лист из высокопрочных стальных листов класса 590 МПа или выше. Фиг. 8 иллюстрирует сборку наложенных листов из двух стальных листов 12, 14, однако можно применять три или более листов. Обычно при сборке корпуса автомобильного транспортного средства контактная точечная сварка осуществляется для сборок листов из двух или трех наложенных стальных листов.

[0036] Не существует конкретного ограничения на тип высокопрочного стального листа, и в качестве высокопрочного стального листа применимы, например, дисперсионно твердеющие стали, двухфазные (DP) стали, стали с пластичностью, обусловленной мартенситным превращением (TRIP), горячештампованные стальные листы, и прочее, которые имеют прочность на разрыв 590 МПа или более. Способ контактной точечной сварки настоящего пояснительного варианта осуществления применим к сборке листов, включающих в себя высокопрочный стальной лист, имеющий прочность на разрыв 980 МПа или выше. В частности, заявка, предпочтительно, посвящена сборке листов, включающей в себя высокопрочный стальной лист, имеющий прочность на разрыв 1200 МПа или выше, и заявка, более предпочтительно, посвящена сборке листов, включающей в себя высокопрочный стальной лист, имеющий прочность на разрыв 1500 МПа или выше.

[0037] Стальные листы, включенные в сборку листов, могут быть холоднокатаными стальными листами или горячекатаными стальными листами. Стальные листы могут быть необработанными стальными листами или плакированными стальными листами, и не существует конкретного ограничения на тип плакирующего покрытия. Способ контактной точечной сварки настоящего пояснительного варианта осуществления применим к различным высокопрочным стальным листам, однако он особенно применим к поверхностно обработанным горячештампованным стальным листам.

[0038] Не существует конкретных ограничений на толщину листа высокопрочных стальных листов. Например, толщина листа стальных листов, применяемых в автомобильных компонентах или корпусах транспортных средств, составляет от 0,6 до 3,2 мм, и способ контактной точечной сварки настоящего пояснительного варианта осуществления пригоден для применения во всем этом диапазоне.

[0039] Сварочный аппарат 10 представляет собой аппарат точечной сварки, включающий в себя источник 24 питания для сварки с использованием способа постоянного тока инвертора. В случаях, когда сварка осуществляется на сборках листов, включающих в себя высокопрочные стальные листы, например горячештампованные стальные листы, внутреннее разбрызгивание и поверхностное разбрызгивание может генерироваться при более низком значении тока в источнике 24 питания для сварки с использованием способа постоянного тока инвертора, чем с источником питания для сварки с использованием способа однофазного переменного тока. Способ контактной точечной сварки настоящего пояснительного варианта осуществления применяется к сварочному аппарату 10, который применяет источник питания для точечной сварки с использованием такого способа постоянного тока инвертора.

[0040] Механизм 20 прижатия для электродов 16, 18 сварочного аппарата 10 может развивать давление с использованием серводвигателя или может развивать давление с использованием воздуха. Форма применяемой пушки также может быть статического типа, C-типа или X-типа. Не существует конкретных ограничений на сварочное усилие, подаваемое в ходе сварки, однако предпочтительно, чтобы регулятор 22 прижатия регулировал сварочное усилие в пределах от 2000 до 6000 Н. В ходе точечной сварки может подводиться постоянное сварочное усилие или сварочное усилие может изменяться для каждого из процессов, описанных ниже.

[0041] Не существует конкретных ограничений на электроды 16, 18 и, например, можно применять электроды типа радиуса колпачка (DR) с радиусом кривизны внешнего кольца от 6 до 8 мм. Наиболее типичным примером являются электроды DR-типа, имеющие радиус кривизны внешнего кольца 6 мм и радиус кривизны наконечника 40 мм. Веществом электрода может быть хромистая бронза или медь, дисперсно-упрочненная алюминиевая бронза и предпочтительно - дисперсно-упрочненная алюминиевая бронза с точки зрения предотвращения сварки к обрабатываемой детали и поверхностного разбрызгивания.

[0042] Нижеследующее объяснение касается способа контактной точечной сварки, осуществляемой с использованием сварочного аппарата 10.

[0043] При регулировании регулятором 22 прижатия электроды 16, 18 фиксируют сборку листов из наложенного стального листа 12 и стального листа 14 с конкретным сварочным усилием, и сварочный ток из источника 24 питания для сварки пропускают через стальные листы 12, 14 посредством электродов 16, 18 с использованием способа пропускания тока, который регулируется регулятором 26 тока.

[0044] Согласно способу пропускания тока, как проиллюстрировано на фиг. 9, сначала пропускание импульсной волны тока со значением I0 тока и временем t0 пропускания тока осуществляется три раза (см. импульсы P1-P3 на фиг. 9). При этом время t1 остановки, в течение которого ток не пропускается, постоянно между каждым импульсом. По истечении времени t2 остановки, в течение которого ток не пропускается после последнего импульса P3 в импульсном процессе (иногда именуемого ниже "последним временем остановки"), осуществляется процесс непрерывного пропускания тока, как описано ниже.

[0045] Импульсный процесс происходит от фронта первого импульса P1, до конца последнего времени t2 остановки.

[0046] "Импульс" в настоящем пояснительном варианте осуществления включает в себя наклонные и пилообразные импульсы, проиллюстрированные в примерах описанных ниже вариантов (см. фиг. 10D и фиг. 10E).

[0047] По истечении последнего времени t2 остановки по окончании пропускания тока в последнем импульсе P3 импульсного процесса, непрерывный ток пропускается от электродов 16, 18 через стальные листы 12, 14 при значении I1 тока, которое ниже значения I0 тока импульсов P1-P3, и со временем t3 пропускания тока более длительного, чем (максимальное) время t0 пропускания тока каждого из импульсов P1-P3, и на границе раздела между стальными листами 12, 14 образуется конкретная сварная точка 28.

[0048] В импульсном процессе настоящего пояснительного варианта осуществления импульсы P1-P3 соответствуют "пропусканию тока в импульсном процессе" настоящего изобретения. Диапазон времен t1 остановки и диапазон последнего времени t2 остановки в импульсном процессе настоящего пояснительного варианта осуществления соответствуют "остановке пропускания тока импульсного процесса" настоящего изобретения. Кроме того, диапазон времени t1 остановки между импульсом P1 и P2, и P2 и P3, в настоящем пояснительном варианте осуществления соответствует "остановке пропускания тока" между соседними проходами тока в настоящем изобретении, и диапазон последнего времени t2 остановки настоящего пояснительного варианта осуществления соответствует "последней остановке пропускания тока" настоящего изобретения.

[0049] Кроме того, процесс непрерывного пропускания тока осуществляется после импульсного процесса настоящего изобретения, как в настоящем пояснительном варианте осуществления, однако последняя остановка пропускания тока импульсного процесса всегда располагается до процесса непрерывного пропускания тока.

[0050] Осуществление контактной точечной сварки таким способом пропускания тока дает следующие полезные эффекты.

[0051] В импульсном процессе время пропускания тока, время остановки и количество импульсов настраивают согласно типу материала, толщине листа и сборке листов. Способ контактной точечной сварки настоящего пояснительного варианта осуществления позволяет повышать прилегание между контактными торцами стальных листов за короткий период времени, сначала обеспечивая импульсный процесс.

[0052] В частности, в случаях, когда поверхностно обработанные горячештампованные стальные листы, покрытые наружным слоем с высоким электрическим сопротивлением, таким как оксид цинка, оксидный слой с высокой точкой плавления можно эффективно удалять с наружной поверхности сварного участка благодаря способности возбуждать вибрацию на контактных торцах за счет теплового расширения и сжатия вследствие повторений пропускания тока и остановки пропускания тока. Кроме того, эффект охлаждения электродов можно сделать достаточным вследствие повторений пропускания тока и остановки при пропускании пульсирующего тока, позволяя подавлять быстрый рост температуры сварной точки 28 и таким образом обеспечивая полезный эффект роста прилегания между контактными торцами стальных листов 12, 14 за короткий период времени, при этом подавляя генерацию внутреннего разбрызгивания и поверхностного разбрызгивания.

[0053] Время t0 пропускания тока каждого из импульсов P1-P3 в импульсном процессе предпочтительно составляет от 10 мс до 60 мс. Когда время t0 пропускания тока меньше 10 мс, время нагрева невелико и существует недостаточное тепловыделение на контактных торцах стальных листов 12, 14. Когда время t0 пропускания тока превышает 60 мс, время нагрева слишком велико и существует проблема роста вероятности генерации поверхностного разбрызгивания и внутреннего разбрызгивания. Время t0 пропускания тока более предпочтительно равно 15 мс или более. Время t0 пропускания тока более предпочтительно равно 45 мс или менее, при этом, еще более предпочтительно, 25 мс или менее.

[0054] Значение I0 тока сварочного тока в импульсном процессе предпочтительно составляет от 7,0 до 14,0 кА. Обычно, когда время пропускания тока увеличивается при пульсации, это приводит к генерации разбрызгивания при низких значениях тока, и поэтому предпочтительно надлежащим образом настраивать значение тока при пропускании пульсирующего тока таким образом, чтобы оно находилось в диапазоне от 7,0 до 14,0 кА с учетом баланса со временем пропускания тока.

[0055] Времена t1 остановки в импульсном процессе, за исключением последнего времени t2 остановки, предпочтительно, составляют от 10 мс до 60 мс каждое. Когда времена t1 остановки меньше 10 мс, остановки коротки и охлаждение стальных листов 12, 14 недостаточно, приводя к проблеме, касающейся генерации внутреннего разбрызгивания и поверхностного разбрызгивания. Однако когда времена t1 остановки превышают 60 мс, эффект охлаждения от электродов 16, 18 слишком велик, что приводит к проблеме, касающейся падения количества образования сварной точки 28 в последующем процессе непрерывного пропускания тока. Времена t1 остановки предпочтительно составляют 15 мс или более. Времена t1 остановки более предпочтительно составляют 45 мс или менее и еще более предпочтительно составляют 25 мс или менее.

[0056] Последнее время t2 остановки в импульсном процессе предпочтительно составляет от 10 мс до 120 мс. Когда последнее время t2 остановки меньше 10 мс охлаждение сварной точки 28 недостаточно, в связи с чем разбрызгивание генерируется при низком значении тока в ходе процесса непрерывного пропускания тока. Однако когда последнее время t2 остановки превышает 120 мс, сварная точка 28 чрезмерно охлаждается, увеличивая значение тока при непрерывном пропускании тока для получения стандартного диаметра сварной точки, обеспечивающего прочность конкретного соединения и приводящего к узкому надлежащему диапазону тока. Последнее время t2 остановки более предпочтительно равно 15 мс или более. Последнее время t2 остановки более предпочтительно равно 100 мс или менее и еще более предпочтительно равно 60 мс или менее.

[0057] Таким образом, благодаря обеспечению импульсного процесса в качестве подготовительного пропускания тока, пропускание тока может повторяться, обеспечивая разброс эффекта охлаждения электродов 16, 18. Соответственно, при подавлении генерации разбрызгивания вследствие быстрого роста сварной точки 28 на контактных торцах стальных листов 12, 14, можно повышать прилегание высокопрочного стального листа к другому стальному листу, что позволяет достигнуть увеличения пути тока на границах раздела между стальными листами.

[0058] Таким образом, благодаря добавлению процесса непрерыв