Точечно-сварное соединение и способ точечной сварки

Иллюстрации

Показать всеИзобретение может быть использовано для получения соединения точечной контактной сваркой наложенных друг на друга стальных листов, по меньшей мере один из которых выполнен из высокопрочной стали с пределом прочности от 750 до 2500 МПа. Значение углеродного эквивалента Ceq высокопрочного стального листа составляет от 0,20 до 0,55 мас.%. В зоне теплового воздействия в квадратной области, длина одной стороны которой составляет 10 мкм, расположены десять или больше зерен карбидов на основе железа, длина самой длинной части каждого из которых составляет не менее 0,1 мкм. Соединение получают путем осуществления главной сварки при подаче на сварочные электроды тока в состоянии сжатия наложенных друг на друга стальных листов, охлаждения стальных листов после завершения главной сварки при сохранении силы сжатия и повторной подачи на сварочные электроды тока. Изобретение обеспечивает улучшение прочности отслаивания точечно-сварного соединения. 3 н.п. ф-лы, 12 ил., 8 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к соединению, сформированному путем наложения друг на друга множества частей стальных листов и выполнения точечной сварки на этих стальных листах.

УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы в области автомобилестроения существует потребность в снижении веса кузова транспортных средств для достижения топливной эффективности и снижения выбросов CO2. Кроме того, для того, чтобы повысить уровень безопасности при столкновениях, необходимо увеличить прочность элементов кузова. Для выполнения этих требований эффективным является использование высокопрочного стального листа для кузова, компонентов и подобного. При выполнении сборки кузова, установке компонентов и т.п. главным образом используется точечная сварка. Когда множество частей стальных листов, включающих по меньшей мере одну часть стального листа, предел прочности которого составляет 750 МПа или больше, свариваются точечной сваркой, прочность сварного соединения становится проблемой.

[0003] В соединении, сформированном путем наложения друг на друга множества частей стальных листов и выполнения точечной сварки на этих стальных листах (в дальнейшем, упоминаемом также как "точечно-сварное соединение"), предел прочности является важным свойством. Такой предел прочности включает в себя предел прочности на сдвиг при растяжении (TSS), измеряемый при растягивающем усилии, приложенном в направлении сдвига, и прочность при отслаивания (CTS), измеряемая для растягивающего усилия, приложенного в направлении отслаивания. Следует отметить, что способы измерения для предела прочности на сдвиг при растяжении и прочности при отслаивании определяются в японских промышленных стандартах JIS Z 3136 и JIS Z 3137.

[0004] CTS в точечно-сварном соединении, сформированном из множества частей стальных листов, каждый из которых имеет предел прочности от 270 МПа до 600 МПа, увеличивается в соответствии с увеличением прочности стальных листов. Следовательно, появление проблем с прочностью соединения является маловероятным в точечно-сварном соединении, сформированном из стальных листов, каждый из которых имеет предел прочности от 270 МПа до 600 МПа. Однако CTS в точечно-сварном соединении, сформированном из множества частей стальных листов, включающего в себя по меньшей мере одну часть стального листа, предел прочности которого составляет 750 МПа или больше, не увеличивается или уменьшается, даже если предел прочности стальных листов увеличивается.

[0005] Обычно в точечно-сварном соединении, сформированном из множества частей стальных листов, включающего в себя по меньшей мере одну часть стального листа, предел прочности которого составляет 750 МПа или больше, CTS легко уменьшается. Это происходит потому, что концентрация напряжений относительно сваренной части увеличивается благодаря понижению пластичности, а также потому, что пластичность сваренной части понижается, так как сваренная часть подвергнута отпуску. По этой причине требуется улучшение CTS в точечно-сварном соединении, сформированном из множества частей стальных листов, включающего в себя по меньшей мере одну часть стального листа, предел прочности которого составляет 750 МПа или больше.

[0006] В качестве способа обеспечения прочности и ударной вязкости в точечно-сварном соединении, сформированном из множества частей стальных листов, включающего в себя по меньшей мере одну часть стального листа, предел прочности которого составляет 750 МПа или больше, используется двухступенчатый способ подачи тока, в котором проводится главная подача тока, а затем проводится повторная подача тока.

Патентная литература 1 описывает способ, в котором после завершения главной подачи тока и после прохождения предопределенного времени проводится отпускающая сварка, чтобы тем самым выполнить отжиг точечно-сварного соединения (части ядра сварной точки и зоны теплового воздействия) для того, чтобы уменьшить твердость соединения.

[0007] Однако в этом способе необходимо заставить мартенситное превращение почти завершиться, прежде чем выполнять отпускающую сварку. Соответственно, требуется долгое время охлаждения после завершения главной подачи тока. Кроме того, в этом способе ядро сварной точки размягчается для того, чтобы уменьшить срезающее усилие.

[0008] Кроме того, в качестве способа обеспечения прочности и ударную вязкость в точечно-сварном соединении, сформированном из множества частей стальных листов, включающего в себя по меньшей мере одну часть стального листа, предел прочности которого составляет 750 МПа или больше, существует способ, в котором выполняют сварку, и сваренная часть затем нагревается с помощью способа нагрева, отличающегося от сварки. Патентная литература 2 описывает способ, в котором выполняется сварку, и после него сваренная часть нагревается с помощью токов высокой частоты с тем, чтобы подвергнуть ее отпуску.

[0009] Однако в этом способе после сварки требуется другой процесс, и таким образом рабочий процесс становится сложным. Кроме того, в этом способе требуется специальное устройство для использования токов высокой частоты. Кроме того, в этом способе ядро сварной точки размягчается для того, чтобы уменьшить срезающее усилие.

[0010] Кроме того, патентная литература 3 описывает способ, в котором ядро сварной точки формируется посредством главной сварки, а затем выполняется повторная подача тока, который равен или больше, чем ток главной сварки.

Однако в этом способе, когда время повторной подачи тока удлиняется, только диаметр ядра сварной точки увеличивается, а структура остается той же самой, что и при обычной сварке.

[0011] Патентная литература 4 описывает способ, в котором точечная сварка выполняется на стальных листах, каждый из которых имеет предел прочности 440 МПа или больше. В этом способе состав компонентов стального листа ограничивается так, чтобы удовлетворить следующие условия: C×P≤0,0025; P: 0,015 масс. % или меньше; и S: 0,01 масс. % или меньше. Кроме того, после выполнения сварки выполняется термическая обработка сваренной части при температуре 300°С в течение приблизительно 20 мин.

Однако в этом способе применимый стальной лист является ограниченным. В дополнение к этому, в этом способе требуется много времени для выполнения сварки, и таким образом производительность становится низкой.

[0012] Патентная литература 5 описывает точечно-сварное соединение, сформированное из пластин высокопрочной стали (предел прочности: от 750 до 1850 МПа, углеродный эквивалент Ceq: от 0,22 до 0,55 масс. %), в котором определяются микроструктура зоны внешнего слоя ядра сварной точки, а также средний диаметр зерна и численная плотность карбидов в микроструктуре.

Однако, когда разрушение происходит за пределами ядра сварной точки, структура ядра сварной точки не играет роли, и таким образом определение, относящееся к микроструктуре, не имеет никакого значения.

[0013] Патентная литература 6 описывает способ, в котором точечная сварка выполняется на стальных листах, каждый из которых имеет предел прочности от 900 до 1850 МПа и толщину листа от 1,8 до 2,8 мм. В этом способе после выполнения сварки последовательно выполняется повторная подача тока, который составляет от 0,5 до 0,9 сваривающего тока, в течение времени, которое составляет от 0,3 до 0,5 времени сварки.

Однако в этом способе не было проведено достаточное изучение относительно времени между главной сваркой и повторной подачей тока, и таким образом этот способ не вносит вклад в улучшение прочности соединения.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0014] Патентный документ 1: Японская выложенная патентная заявка № 2002-103048.

Патентный документ 2: Японская выложенная патентная заявка № 2009-125801.

Патентный документ 3: Японская выложенная патентная заявка № 2010-115706.

Патентный документ 4: Японская выложенная патентная заявка № 2010-059451.

Патентный документ 5: Публикация международной заявки № WO 2011-025015.

Патентный документ 6: Японская выложенная патентная заявка № 2011-5544.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0015] Из описанного выше уровня техники становится ясно, что в точечно-сварном соединении, сформированном из множества частей стальных листов, включающего в себя по меньшей мере одну часть стального листа, предел прочности которого составляет от 750 МПа до 2500 МПа, жесткость легко становится недостаточной, и таким образом обычно было трудно гарантировать достаточно высокую прочность отслаивания.

Соответственно, настоящее изобретение имеет своей задачей улучшить прочность отслаивания точечно-сварного соединения, сформированного из множества частей стальных листов, включающего в себя по меньшей мере одну часть стального листа, предел прочности которого составляет от 750 МПа до 2500 МПа.

РЕШЕНИЕ ПРОБЛЕМЫ

[0016] Точечно-сварное соединение по настоящему изобретению является точечно-сварным соединением, сформированным путем наложения друг на друга множества частей стальных листов и выполнения точечной сварки стальных листах, включающих в себя высокопрочный стальной лист, предел прочности которого составляет от 750 МПа до 2500 МПа, причем по меньшей мере одна часть стального листа из множества частей стальных листов, в которой углеродный эквивалент Ceq высокопрочного стального листа, представленный следующим выражением (A), составляет от 0,20 масс. % до 0,55 масс. %, и десять или больше карбидов на основе железа, в каждом из которых длина самой длинной части составляет 0,1 (мкм) или больше, присутствуют в квадратной области, длина одной стороны которой составляет 10 (мкм), в которой направление толщины листа и направление поверхности стальных листов устанавливаются в вертикальном направлении и горизонтальном направлении, соответственно, являясь областью внутри зоны теплового воздействия поперечного сечения, которое проходит через центр сварочной отметки, сформированной на поверхностях стальных листов точечной сваркой, и вырезается вдоль направления толщины стальных листов, в котором положение центра квадратной области является положением в этом поперечном сечении, отделенным расстоянием в 100 (мкм) от положения части конца ядра сварной точки в направлении, перпендикулярном к касательной к линии, указывающей часть конца ядра сварной точки, в том положении, в котором положение части конца ядра сварной точки является некоторым положением из положений на линии, указывающей часть конца ядра сварной точки, внутри диапазона, центр которого установлен в центр точечно-сварного соединения в направлении толщины листа, и имеющего длину, равную 1/4 от полной толщины листа, являющейся суммарной величиной толщин листа множества частей стальных листов вдоль направления толщины листа.

Ceq = [C]+[Si]/30+[Mn]/20+2[P]+4[S] …(A)

[C], [Si], [Mn], [P] и [S] в вышеприведенном выражении (A) указывают соответствующие содержания (масс.%) углерода, кремния, марганца, фосфора и серы.

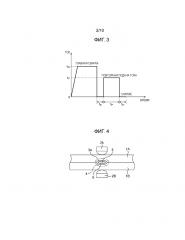

[0017] Первый пример способа точечной сварки по настоящему изобретению является способом точечной сварки множества наложенных друг на друга частей стальных листов и выполнения точечной сварки на стальных листах, в которых по меньшей мере одна часть стального листа из множества частей стальных листов является высокопрочным стальным листом, предел прочности которого составляет от 750 МПа до 2500 МПа, в котором углеродный эквивалент Ceq высокопрочного стального листа, представленный следующим выражением (A), составляет от 0,20 масс. % до 0,55 масс.%, причем способ точечной сварки включает в себя: выполнение главной сварки сварочными электродами с током главной сварки IW (кА) в состоянии, в котором множество наложенных друг на друга частей стальных листов сжимается сварочными электродами с силой сжатия FE (Н), удовлетворяющей следующему выражению (B); выполнение после завершения главной сварки, охлаждения множества частей стальных листов в течение времени охлаждения после главной сварки tS (мс), удовлетворяющего следующему выражению (C), при сохранении силы сжатия FE (Н), удовлетворяющей следующему выражению (B); выполнение после охлаждения повторной подачи на сварочные электроды повторно подаваемого тока IP (кА), удовлетворяющего следующему выражению (D), в течение времени повторной подачи тока tP (мс), удовлетворяющего следующему выражению (E), при сохранении силы сжатия FE (Н), удовлетворяющей следующему выражению (B); и сохранение после завершения повторной подачи тока силы сжатия FE (Н), удовлетворяющей вышеупомянутому выражению (B), в течение времени выдержки tH (мс), удовлетворяющего следующему выражению (F), с последующим снятием силы сжатия FE (Н).

Ceq = [C]+[Si]/30+[Mn]/20+2[P]+4[S] … (A)

1960×h ≤FE ≤3920×h … (B)

7×h+5≤tS ≤300 … (C)

0,66×IW ≤IP <IW … (D)

48/{(IP/IW)2 - 0,44} ≤tP … (E)

0≤tH ≤300 … (F)

[C], [Si], [Mn], [P] и [S] в вышеприведенном выражении (A) указывают соответствующие содержания (масс. %) углерода, кремния, марганца, фосфора и серы, а h в вышеприведенном выражении (B) и вышеприведенном выражении (C) указывает толщину стального листа (мм).

[0018] Второй пример способа точечной сварки настоящего изобретения является способом точечной сварки множества наложенных друг на друга частей стальных листов и выполнения точечной сварки на стальных листах, в которых по меньшей мере одна часть стального листа из множества частей стальных листов является высокопрочным стальным листом, предел прочности которого составляет от 750 МПа до 2500 МПа, в котором углеродный эквивалент Ceq высокопрочного стального листа, представленный следующим выражением (A), составляет от 0,20 масс. % до 0,55 масс. %, причем этот способ точечной сварки включает в себя: выполнение предварительной подачи на сварочные электроды предварительно подаваемого тока If (кА), удовлетворяющего следующему выражению (C), в течение времени предварительной подачи тока tf (мс), удовлетворяющего следующему выражению (D), в состоянии, в котором множество наложенных друг на друга частей стальных листов сжимается сварочными электродами с силой сжатия FE (Н), удовлетворяющей следующему выражению (B); выполнение после завершения предварительной подачи тока охлаждения множества частей стальных листов в течение времени охлаждения после предварительной подачи тока tC (мс), удовлетворяющего следующему выражению (E), при сохранении силы сжатия FE (Н), удовлетворяющей следующему выражению (B); выполнение после охлаждения после предварительной подачи тока главной сварки сварочными электродами с током главной сварки IW (кА), при сохранении силы сжатия FE (Н), удовлетворяющей следующему выражению (B); выполнение после завершения главной сварки охлаждения множества частей стальных листов в течение времени охлаждения после главной сварки tS (мс), удовлетворяющего следующему выражению (F), при сохранении силы сжатия FE (Н), удовлетворяющей следующему выражению (B); выполнение после этого охлаждения повторной подачи на сварочные электроды повторно подаваемого тока IP (кА), удовлетворяющего следующему выражению (G), в течение времени повторной подачи тока tP (мс), удовлетворяющего следующему выражению (H), при сохранении силы сжатия FE (Н), удовлетворяющей следующему выражению (B); и сохранение после завершения повторной подачи тока силы сжатия FE (Н), удовлетворяющей вышеупомянутому выражению (B), в течение времени выдержки tH (мс), удовлетворяющего следующему выражению (I), с последующим снятием силы сжатия FE (Н).

Ceq = [C]+[Si]/30+[Mn]/20+2[P]+4[S] … (A)

1960×h ≤FE ≤3920×h … (B)

0,40×IW ≤If <IW … (C)

20≤tf … (D)

0≤ tC <200+7×h … (E)

7×h+5 ≤tS ≤300 … (F)

0,66×IW ≤IP <IW … (G)

48/{(IP/IW)2 – 0,4} ≤tP … (H)

0≤tH ≤300 … (I)

[C], [Si], [Mn], [P] и [S] в вышеприведенном выражении (A) указывают соответствующие содержания (масс. %) углерода, кремния, марганца, фосфора и серы, а h в вышеприведенном выражении (B), вышеприведенном выражении (Е) и вышеприведенном выражении (F) указывает толщину стального листа (мм).

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0019] В соответствии с настоящим изобретением возможно улучшить прочность отслаивания точечно-сварного соединения, сформированного из множества частей стальных листов, включающего в себя по меньшей мере одну часть стального листа, предел прочности которого составляет от 750 МПа до 2500 МПа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0020] Фиг. 1 представляет собой диаграмму, иллюстрирующую один пример расположения двух частей стальных листов и сварочных электродов при начале точечной сварки.

Фиг. 2 представляет собой диаграмму, схематично иллюстрирующую один пример ядра сварной точки и зоны теплового воздействия, сформированных точечной сваркой.

Фиг. 3 представляет собой диаграмму, иллюстрирующую пример первой формы реализации сварки.

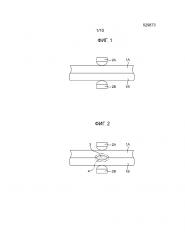

Фиг. 4 представляет собой диаграмму, схематично иллюстрирующую один пример вида середины затвердевания расплавленной зоны, которая затвердевает и становится ядром сварной точки.

Фиг. 5 представляет собой диаграмму, иллюстрирующую один пример соотношения между временем охлаждения после главной сварки и толщиной стального листа.

Фиг. 6 представляет собой диаграмму, иллюстрирующую первый пример соотношения между временем повторной подачи тока и квадратом величины, полученной путем деления повторно подаваемого тока на ток главной сварки.

Фиг. 7 представляет собой диаграмму, иллюстрирующую концептуальным образом один пример соотношения между временем повторной подачи тока и степенью хрупкости внешней периферийной части ядра сварной точки и зоны теплового воздействия.

Фиг. 8 представляет собой диаграмму, иллюстрирующую пример второй формы реализации сварки.

Фиг. 9 представляет собой диаграмму, иллюстрирующую один пример соотношения между временем охлаждения после предварительной подачи тока и толщиной стального листа.

Фиг. 10 представляет собой диаграмму, иллюстрирующую второй пример соотношения между временем повторной подачи тока и квадратом величины, полученной путем деления повторно подаваемого тока на ток главной сварки.

Фиг. 11A представляет собой диаграмму (фотографию), иллюстрирующую один пример структуры зоны теплового воздействия сварного соединения, полученного с помощью нетрадиционной сварки.

Фиг. 11B представляет собой диаграмму (фотографию), иллюстрирующую один пример структуры зоны теплового воздействия сварного соединения, полученного с помощью традиционной сварки.

Фиг. 12A представляет собой диаграмму, объясняющую один пример условия выделения карбидов на основе железа.

Фиг. 12B представляет собой диаграмму, иллюстрирующую часть области А, изображенной на Фиг. 12A, в увеличенном виде.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0021] Авторы настоящего изобретения провели серьезные исследования, с металлургической точки зрения и механической точки зрения, относительно причины того, почему перекрестный предел прочности (CTS) в точечно-сварном соединении, сформированном из множества частей стальных листов, включающего в себя по меньшей мере одну часть стального листа, предел прочности которого составляет от 750 МПа до 2500 МПа, не может быть в достаточной степени улучшен с помощью обычной методики, в которой повторная подача тока выполняется после главной сварки. Следует отметить, что в следующем описании стальной лист, предел прочности которого составляет от 750 МПа до 2500 МПа, по мере необходимости упоминается как "высокопрочный стальной лист".

[0022] В результате этого было доказано, что если вязкость в ядре сварной точки только улучшается, как в вышеописанных обычных методиках при выполнении испытания на растяжение для отслаивания, хотя возможно подавить разрушение при низких нагрузках, которое происходит в ядре сварной точки, разрушение при низких нагрузках, которое происходит в зоне теплового воздействия (HAZ) в периферии ядра сварной точки, не может быть подавлено в достаточной степени.

Здесь ядро сварной точки означает часть стального листа, которая плавится при сварке между сварочными электродами, а затем затвердевает. Зона теплового воздействия означает часть стального листа, нагреваемую до температуры, равной или больше, чем точка Ac1, и меньше чем температура плавления.

[0023] Как было описано выше, авторы настоящего изобретения установили, что для того, чтобы получить точечно-сварное соединение с высокой надежностью, необходимо улучшить не только нагрузку разрушения в ядре сварной точки, но также и нагрузку разрушения в периферийной части ядра сварной точки. Для того, чтобы достичь этого, в данном варианте осуществления, после того, как затвердевшая область сформируется во внутренней периферии расплавленной зоны, затвердевшая область и зона теплового воздействия, окружающая затвердевшую область, выдерживаются при высокой температуре в течение длительного времени.

[0024] Далее будут описаны варианты осуществления настоящего изобретения. В основном соответствующие варианты осуществления, которые будут описаны ниже, реализуются путем выдержки затвердевшей области, сформированной во внутренней периферии расплавленной зоны и зоны теплового воздействия, окружающей затвердевшую область, при высокой температуре в течение длительного времени. Однако невозможно получить сварное соединение с высокой надежностью только за счет выполнения выдержки в течение длительного времени, которое превышает обычное время выдержки.

[0025] [Высокопрочный стальной лист]

Сначала будут описаны стальные листы, используемые для точечной сварки.

(Тип стали)

Тип стали особенно не ограничивается. Тип стали может использовать любой тип, такой как, например, тип двухфазной структуры (например, структуру, содержащую мартенсит в феррите, или структуру, содержащую бейнит в феррите), тип с преобразованием, вызванным деформацией (структуру, содержащую остаточный аустенит в феррите), упрочненный тип (мартенситную структуру), или микрокристаллический тип (структуру, по существу состоящую из феррита).

[0026] В данном варианте осуществления точечно-сварное соединение, использующее высокопрочный стальной лист из любого типа стали, может подавить "уменьшение и колебание" прочности соединения для реализации хороших характеристик разрушения так, чтобы было возможно получить сварное соединение с высокой надежностью.

[0027] Следует отметить, что тип стали стального листа, который накладывается на высокопрочный стальной лист, также особенно не ограничивается. Также может использоваться стальной лист с типом стали, отличающимся от типа стали высокопрочного стального листа. Например, стальной лист, накладываемый на высокопрочный стальной лист, также может быть листом мягкой стали. Кроме того, стальной лист, накладываемый на высокопрочный стальной лист, также может быть стальным листом с типом стали, который является тем же самым типом стали, что и у высокопрочного стального листа.

[0028] (Предел прочности)

Предел прочности по меньшей мере одной части стального листа (высокопрочного стального листа) из множества накладываемых друг на друга частей стальных листов устанавливается равным от 750 МПа до 2500 МПа. Обычно, поскольку предел прочности высокопрочного стального листа увеличивается, требуется высокая прочность соединения. Хотя прочность отслаивания (CTS) точечно-сварного соединения увеличивается пропорционально прочности стального листа в классе от 590 МПа до 780 МПа, она уменьшается в стальном листе, имеющем прочность 780 МПа или больше.

[0029] Если предел прочности высокопрочного стального листа составляет менее 750 МПа, прочность отслаивания изначально является высокой, и кроме того, нагрузка на точечно-сварное соединение является небольшой. Соответственно, вероятность возникновения проблемы ухудшения характеристик разрушения в сваренной части и прочности соединения является малой. Следовательно, предел прочности высокопрочного стального листа устанавливается равным 750 МПа или больше.

[0030] Если предел прочности высокопрочного стального листа превышает 2500 МПа, подавление "уменьшения и колебания" прочности соединения становится затруднительным. Кроме того, в соответствии с этим, становится затруднительным подавить ухудшение характеристик разрушения в сваренной части, а также подавить возникновение дефекта или трещины в ядре сварной точки. Следовательно, предел прочности высокопрочного стального листа устанавливается равным 2500 МПа или меньше.

[0031] Следует отметить, что предел прочности стального листа, который накладывается на высокопрочный стальной лист, также особенно не ограничивается. Стальной лист, который накладывается на высокопрочный стальной лист, также может быть высокопрочным стальным листом, предел прочности которого составляет от 750 МПа до 2500 МПа, и он также может быть стальным листом, предел прочности которого составляет менее 750 МПа. Например, если стальной лист является стальным элементом, используемым в автомобилестроении и т.п., его предел прочности может быть выбран в соответствии с используемым стальным элементом.

[0032] (Толщина листа)

Толщина высокопрочного стального листа особенно не ограничивается. Например, толщина высокопрочного стального листа, обычно используемого для кузова автомобиля и т.п. (от 0,5 мм до 3,2 мм), является достаточной. Однако, так как концентрация напряжений в периферии ядра сварной точки увеличивается в соответствии с увеличением толщины высокопрочного стального листа, толщина высокопрочного стального листа предпочтительно составляет 2,6 мм или меньше.

[0033] Толщина стального листа, который накладывается на высокопрочный стальной лист, особенно не ограничивается. Также возможно, что толщины множества накладываемых друг на друга частей стальных листов взаимно отличаются. Например, когда друг на друга накладываются три или более частей стальных листов, толщины соответствующих трех или большего количества частей стальных листов также могут отличаться от друг друга. Требуется только, чтобы по меньшей мере одна часть стального листа из трех или большего количества частей стальных листов являлась высокопрочным стальным листом, а другие стальные листы также могут быть листами мягкой стали. Кроме того, когда друг на друга накладываются три или более частей стальных листов, толщины по меньшей мере двух частей стальных листов также могут быть одинаковыми. Следует отметить, что обычно толщина стального листа составляет 6 мм или меньше.

[0034] (Углеродный эквивалент Ceq)

Углеродный эквивалент Ceq высокопрочного стального листа, представленный следующим выражением (1), предпочтительно имеет значение в диапазоне от 0,20 масс.% до 0,55 масс.%. Если углеродный эквивалент Ceq имеет значение меньше чем 0,20 масс.%, становится невозможно получить предел прочности, равный или больше чем 750 МПа, который является нижней границей предела прочности высокопрочного стального листа, описанного выше. С другой стороны, не является предпочтительным, чтобы углеродный эквивалент Ceq превышал 0,55 масс.%, так как предел прочности при этом превышает 2500 МПа, что является верхней границей предела прочности высокопрочного стального листа, описанного выше. Значение Ceq стального листа, который накладывается на высокопрочный стальной лист, может быть любым.

Ceq = [C]+[Si]/30+[Mn]/20+2[P]+4[S] …(1)

[C], [Si], [Mn], [P], и [S] указывают соответствующие содержания (масс.%) углерода, кремния, марганца, фосфора и серы.

[0035] (Компонентный состав)

Требуется только выбрать состав компонентов, способный обеспечить предел прочности (от 750 МПа до 2500 МПа) высокопрочного стального листа, описанный выше. Полагая, что стальной элемент после точечной сварки используется главным образом в области автомобилестроения и т.п., состав компонентов высокопрочного стального листа предпочтительно является следующим. Следует отметить, что % в следующем описании представляет собой масс. %.

[0036] ((C: от 0,07 масс. % до 0,45 масс. %))

Углерод является элементом, который увеличивает предел прочности стали. Возможно, что чем выше содержание углерода в стали, тем выше становится прочность ядра сварной точки. Однако, если содержание углерода в стали становится меньше чем 0,07 масс. %, становится трудно получить предел прочности 750 МПа или больше. С другой стороны, если содержание углерода в стали превышает 0,45 масс. %, обрабатываемость высокопрочного стального листа понижается. Следовательно, содержание углерода в высокопрочном стальном листе предпочтительно составляет от 0,07 масс. % до 0,45 масс. %.

[0037] ((Si: от 0,001 масс. % до 2,50 масс. %))

Кремний является элементом, который увеличивает прочность стали за счет упрочнения твердого раствора и упрочнения структуры. Однако, если содержание кремния в стали превышает 2,50 масс. %, обрабатываемость стали понижается. Между тем, технически трудно уменьшить содержание кремния в стали до менее чем 0,001 масс. % в промышленном отношении. Следовательно содержание кремния в высокопрочном стальном листе предпочтительно составляет от 0,001 масс. % до 2,50 масс. %.

[0038] ((Mn: от 0,8 масс. % до 5,0 масс. %))

Марганец является элементом, который увеличивает предел прочности стали. Однако, если содержание марганца в стали превышает 5,0 масс. %, обрабатываемость стали ухудшается. С другой стороны, если содержание марганца в стали становится меньше чем 0,8 масс. %, становится трудно получить предел прочности 750 МПа или больше. Следовательно содержание марганца в высокопрочном стальном листе предпочтительно составляет от 0,8 масс. % до 5,0 масс. %.

[0039] ((P: 0,03 масс. % или меньше))

Фосфор является элементом, который вызывает хрупкость ядра сварной точки. Если содержание фосфора в стали превышает 0,03 масс. %, вероятно образование трещин в ядре сварной точки, и становится трудно получить достаточно высокую прочность соединения. Следовательно, содержание фосфора в высокопрочном стальном листе предпочтительно составляет 0,03 масс. % или меньше. Следует отметить, что с точки зрения стоимости не является предпочтительным уменьшать содержание фосфора в стали до величины менее 0,001 масс. %. Следовательно, содержание фосфора в высокопрочном стальном листе предпочтительно составляет 0,001 масс. % или больше. Однако также возможно установить содержание фосфора в высокопрочном стальном листе менее 0,001 масс. %.

[0040] ((S: 0,01 масс. % или меньше))

Сера является элементом, который вызывает хрупкость ядра сварной точки. Кроме того, сера является элементом, который связывается марганцем с образованием крупнозернистого MnS, ухудшая тем самым обрабатываемость стали. Если содержание серы в стали превышает 0,01 масс. %, вероятно образование трещин в ядре сварной точки, и становится трудно получить достаточно высокую прочность соединения. Кроме того, обрабатываемость стали понижается. Следовательно, содержание серы в высокопрочном стальном листе предпочтительно составляет 0,01 масс. % или меньше. Следует отметить, что с точки зрения стоимости не является предпочтительным уменьшать содержание серы в стали до величины менее 0,0001 масс. %. Следовательно, содержание серы в высокопрочном стальном листе предпочтительно составляет 0,0001 масс. % или больше. Однако также возможно установить содержание серы в высокопрочном стальном листе менее 0,0001 масс. %.

[0041] ((N: 0,01 масс. % или меньше))

Азот является элементом, который образует крупнозернистый нитрид и тем самым ухудшает обрабатываемость стали. Кроме того, азот является элементом, который вызывает образование раковин во время сварки. Если содержание азота в стали превышает 0,01 масс. %, ухудшение обрабатываемости стали и образование раковин становятся заметными. Следовательно, содержание азота в высокопрочном стальном листе предпочтительно составляет 0,01 масс. % или меньше. Следует отметить, что с точки зрения стоимости не является предпочтительным уменьшать содержание азота в стали до величины менее 0,0005 масс. %. Следовательно, содержание азота в высокопрочном стальном листе предпочтительно составляет 0,0005 масс. % или больше. Однако также возможно установить содержание азота в высокопрочном стальном листе менее 0,0005 масс. %.

[0042] ((O: 0,01 масс. % или меньше))

Кислород является элементом, который образует оксид и тем самым ухудшает обрабатываемость стали. Если содержание кислорода в стали превышает 0,01 масс. %, ухудшение обрабатываемости стали становится заметным. Следовательно, содержание кислорода в высокопрочном стальном листе предпочтительно составляет 0,01 масс. % или меньше. Следует отметить, что с точки зрения стоимости не является предпочтительным уменьшать содержание кислорода в стали до величины менее 0,0005 масс. %. Следовательно, содержание кислорода в высокопрочном стальном листе предпочтительно составляет 0,0005 масс. % или больше. Однако также возможно установить содержание кислорода в высокопрочном стальном листе менее 0,0005 масс. %.

[0043] ((Al: 1,00 масс. % или меньше))

Алюминий является элементом, стабилизирующим феррит, и демонстрирует такой эффект, как подавление выделения цементита во время бейнитного превращения. Соответственно, алюминий содержится для того, чтобы управлять структурой стали. Кроме того, алюминий также функционирует как раскислитель. С другой стороны, алюминий легко окисляется. Если содержание алюминия превышает 1,00 масс.%, увеличивается количество включений, что приводит к вероятному ухудшению обрабатываемости стали. Следовательно, содержание алюминия в высокопрочном стальном листе предпочтительно составляет 1,00 масс. % или меньше.

[0044] Высокопрочный стальной лист может выборочно содержать следующие элементы в соответствии с необходимостью, отличающиеся от вышеописанных главных элементов.

[0045] ((Ti: от 0,005 масс. % до 0,20 масс. %))

((Nb: от 0,005 масс. % до 0,20 масс. %))

((V: от 0,005 масс. % до 0,20 масс. %))

[0046] Титан, ниобий и ванадий являются элементами, которые способствуют увеличению прочности стали за счет по меньшей мере любого одного из дисперсионного упрочнения, мелкозернистого упрочнения за счет подавления роста ферритного зерна, и дислокационного упрочнения за счет подавления рекристаллизации. Однако если содержание какого-либо из элементов в стали составляет менее 0,005 масс. %, становится затруднительно продемонстрировать эффект добавления этих элементов. С другой стороны, если содержание каждого из этих элементов в стали превышает 0,20 масс. %, обрабатываемость стали ухудшается. Следовательно, предпочтительно, чтобы содержание этих элементов в высокопрочном стальном листе составляло соответственно от 0,005 масс. % до 0,20 масс. %.

[0047] ((B: от 0,0001 масс. % до 0,01 масс. %))

Бор является элементом, который упрочняет сталь за счет управления структурой стали. Однако, если содержание бора в стали составляет менее 0,0001 масс. %, становится затруднительно продемонстрировать эффект добавления этого элемента. С другой стороны, если содержание бора в стали превышает 0,01 масс. %, эффект добавления этого элемента насыщается. Следовательно, содержание бора в высокопрочном стальном листе предпочтительно составляет от 0,0001 масс. % до 0,01 масс. %.

[0048] ((Cr: от 0,01 масс. % до 2,0 масс. %))

((Ni: от 0,01 масс. % до 2,0 масс. %))

((Cu: от 0,01 масс. % до 2,0 масс. %))

((Mo: от 0,01 масс. % до 0,8 масс. %))

[0049] Хром, никель, медь и молибден являются элементами, которые способствуют улучшению прочности стали. Эти элементы могут использоваться, например, вместо части марганца (элемента для улучшения прочности). Однако, если содержание какого-либо из этих элементов в стали составляет меньше чем 0,01 масс. %, это не вносит никакого вклада в улучшение прочности.

[0050] Следовательно, предпочтительно, чтобы содержание этих элементов в высокопрочном стальном листе составляло соответственно 0,01 масс. % или больше. С другой стороны, если содержание каждого из хрома, никеля и меди в стали превышает 2,0 масс. %, и если содержание молибдена в стали превышает 0,8 масс. %, иногда возникают проблемы во время травления или горячей обработки. Следовательно, предпочтительно, чтобы содержание каждого из хрома, никеля и меди в высокопрочном стальном листе составляло 2,0 масс. % или меньше. Кроме того, предпочтительно, чтобы содержание молибдена в высокопрочном стальном листе составляло 0,8 масс. % или меньше.

[0051] (По меньшей мере один вид из Ca, Ce, Mg и REM (редкоземельного металла): от 0,0001 масс. % до 1,0 масс. % в сумме)

[0052]