Способ и система для предварительного определения веса груза для карьерного экскаваторного оборудования

Иллюстрации

Показать всеИзобретения относятся к землеройно-транспортным машинам, а именно к оборудованию для открытых погрузочных работ, и в частности к средствам и методам для предварительного определения веса груза для карьерного экскаваторного оборудования. В особенности, обеспечен способ, при котором сканируют экскавационную поверхность для разработки профиля экскавационной поверхности, выбирают план экскавации для профиля экскавационной поверхности, выполняют план экскавации для профиля экскавационной поверхности на экскавационной поверхности, используя алгоритм предварительного взвешивания груза, основанный на множестве приводных сигналов карьерного экскаваторного оборудования, и определяют объем материала, подлежащего экскавации с помощью карьерного экскаваторного оборудования, на основании по меньшей мере множества приводных сигналов, множества производных от приводных сигналов и профиля экскавационной поверхности. 2 н. и 18 з.п. ф-лы, 9 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Эта заявка имеет приоритет в соответствии с 35 U.S.C. § 1.19(e) предварительной заявки США №61/704,110, поданной 21 сентября 2012 г., все содержимое и сущность которой, таким образом, включено путем ссылки.

УРОВЕНЬ ТЕХНИКИ

[0001] Раскрытие относится к тяжелому оборудованию для открытых погрузочных работ на месторождении, такому как приводимые в действие человеком и/или автономные механические лопаты, драглайны и т.п. и конкретнее к системам, используемым на таком оборудовании для измерения веса нетто экскавируемого материала в каждом грузе.

[0002] При крупномасштабных открытых карьерных работах для экскавации и погрузки материала используется экскаваторное оборудование огромных размеров. Экскавация обычно выполняется механическими лопатами с емкостью ковша в десятки тонн за одно черпание.

[0003] Были разработаны системы измерения для определения веса нетто материала в ковше механической лопаты при его передаче грузовику. Однако при определении, что вес нетто груза превышает требуемый вес, экскаваторное оборудование может быть вынуждено сбрасывать участок экскавируемого материала, вызывая увеличение времени цикла экскавации и, таким образом, более высокие общие трудовые затраты и затраты на обслуживание.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

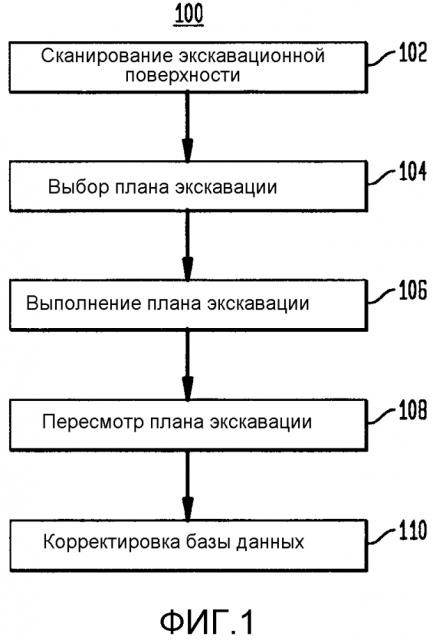

[0004] Фиг. 1 иллюстрирует примерную блок-схему предварительного определения веса груза для карьерного экскаваторного оборудования в соответствии с вариантом выполнения.

[0005] Фиг. 2 иллюстрирует примерный способ выбора оптимального профиля зоны экскавации в соответствии с вариантом выполнения.

[0006] Фиг. 3 иллюстрирует примерный способ измерения приводных сигналов экскаваторного оборудования в соответствии с вариантом выполнения.

[0007] Фиг. 4 иллюстрирует примерный способ измерения приводных сигналов в соответствии с вариантом выполнения.

[0008] Фиг. 5 иллюстрирует примерное экскаваторное оборудование.

[0009] Фиг. 6 иллюстрирует примерный способ предварительного определения веса груза в соответствии с вариантом выполнения.

[0010] Фиг. 7 иллюстрирует примерную систему ввода факторов изменения масштаба.

[0011] Фиг. 8 иллюстрирует примерную систему для вычисления силы резания.

[0012] Фиг. 9 иллюстрирует примерную обобщенную блок-схему примерного компьютера, который может использоваться для осуществления предварительного измерения веса груза для экскаваторного карьерного оборудования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0013] Обеспечены способ и система для предварительного определения веса груза для карьерного экскаваторного оборудования. В особенности, обеспечен способ, при котором сканируют экскавационную поверхность для разработки профиля экскавационной поверхности, выбирают план экскавации для профиля экскавационной поверхности, выполняют план экскавации для профиля экскавационной поверхности на экскавационной поверхности, используя алгоритм предварительного взвешивания груза, основанный на множестве приводных сигналов карьерного экскаваторного оборудования, и определяют объем материала, подлежащего экскавации с помощью карьерного экскаваторного оборудования, на основании по меньшей мере множества приводных сигналов, множества производных от приводных сигналов, множества вычисленных сигналов и профиля экскавационной поверхности. В одном варианте выполнения сканирование экскавационной поверхности для разработки профиля экскавационной поверхности содержит этапы, на которых сканируют среду, окружающую экскавационную поверхность, используя множество датчиков, и анализируют данные, генерируемые множеством датчиков, используя алгоритм классификации и распознавания образов, причем сканирование среды, окружающей экскавационную поверхность, с использованием множества датчиков содержит этап, на котором определяют топографию, которая может препятствовать деятельности карьерного экскаваторного оборудования, и определяют один или более предметов, которые могут препятствовать деятельности карьерного экскаваторного оборудования, и причем анализ данных, генерируемых множеством датчиков, с использованием алгоритма классификации и распознавания образов, содержит по меньшей мере одно из дерева решений, Байесовской сети, нейронной сети, гауссова процесса, анализа независимых компонент, самоорганизованной карты или машины опорных векторов. В одном варианте выполнения выбор плана экскавации для профиля экскавационной поверхности содержит этапы, на которых осуществляют поиск базы данных, содержащей множество заданных планов экскавации для одного или более планов экскавации, которые соответствуют профилю экскавационной поверхности, в результате идентификации одного или более планов экскавации, которые соответствуют профилю экскавационной поверхности, вычисляют вероятность успеха для каждого из одного или более планов экскавации, которые соответствуют профилю экскавационной поверхности, в отношении профиля экскавационной поверхности, и выбирают план экскавации, имеющий наивысшую вычисленную вероятность успеха, из одного или более планов экскавации, которые соответствуют профилю экскавационной поверхности, причем выбор плана экскавации, имеющего наивысшую вычисленную вероятность успеха, из одного или более планов экскавации, которые соответствуют профилю экскавационной поверхности, содержит этап, на котором в результате отсутствия идентификации одного или более планов экскавации в базе данных, которые соответствуют профилю экскавационной поверхности, разрабатывают план экскавации на основании профиля экскавационной поверхности для экскавационной поверхности и сохраняют разработанный план экскавации в базе данных. В одном варианте выполнения выполнение плана экскавации для профиля экскавационной поверхности на экскавационной поверхности с использованием алгоритма предварительного взвешивания груза, основанного на множестве приводных сигналов карьерного экскаваторного оборудования, содержит этап, на котором измеряют множество приводных сигналов карьерного экскаваторного оборудования, причем измерение множества приводных сигналов карьерного экскаваторного оборудования содержит этап, на котором измеряют крутящий момент двигателя подъемника и измеряют ускорение двигателя подъемника путем сравнения первой скорости двигателя подъемника, связанной с первым временем, со второй скоростью двигателя подъемника, связанной со вторым временем, причем первое время предшествует второму времени. В одном варианте выполнения груз материала в ковше карьерного экскаваторного оборудования определяют, пока ковш находится в пределах экскавационной поверхности, путем определения воздействия экскаваторных работ по меньшей мере на один из множества приводных сигналов, причем груз материала в ковше карьерного экскаваторного оборудования определяют путем определения положения карьерного экскаваторного оборудования в отношении экскавационной поверхности, производной от скорости двигателя подъемника, определения положения подъемника, определения положения напорного механизма и определения положения ковша. В одном варианте выполнения определение груза материала в ковше карьерного экскаваторного оборудования, пока ковш находится в пределах экскавационной поверхности, дополнительно содержит этап, на котором определяют уменьшение скорости двигателя подъемника относительно количества материала в ковше карьерного экскаваторного оборудования.

[0014] В одном варианте выполнения дополнительный груз материала в ковше карьерного экскаваторного оборудования определяют вследствие падения материала в ковш путем обнаружения с помощью сканера материала, падающего в ковш, и обнаружения дополнительного увеличения материала в ковше.

ПОДРОБНОЕ ОПИСАНИЕ

[0015] Обеспечены способ и система для предварительного определения веса груза для карьерного экскаваторного оборудования.

[0016] Фиг. 1 иллюстрирует примерный способ 100 предварительного определения веса груза для карьерного экскаваторного оборудования согласно варианту выполнения. На этапе 102 могут сканировать экскавируемую поверхность для разработки профиля экскавируемой поверхности. Экскавируемую поверхность могут сканировать с использованием множества датчиков, выполненных с возможностью обеспечения сканирования окружающей среды. Множество датчиков могут быть локально установлены на карьерном экскаваторном оборудовании или установлены удаленно. Удаленно установленные датчики могут быть коммуникативно соединены с оборудованием с помощью проводных и/или беспроводных приемопередатчиков.

[0017] Сканирование может содержать этап, на котором определяют множество параметров, определяющих экскавируемую поверхность, которые могут включать: угол покоя материала, подлежащего добыче и/или извлечению лопатой, распределение размера частиц отвала земляного материала, самую крупную породу в отвале, предметы и/или топографию, которые могут препятствовать деятельностям лопаты и/или транспортные средства в зоне лопаты и/или тяговые машины, связанные с лопатой.

[0018] Информацию, обеспечиваемую множеством датчиков, могут анализировать, используя алгоритм классификации и/или распознавания образов, такой как дерево решений, Байесовская сеть, нейронная сеть, гауссов процесс, анализ независимых компонент, самоорганизованная карта и/или машина опорных векторов и т.д. Алгоритм может облегчать выполнение задач, таких как распознавание образов, извлечение данных, классификация и/или моделирование процессов и т.д. Алгоритм могут выполнять с возможностью улучшения производительности и/или изменения его поведения в ответ на прошлые и/или настоящие результаты, встречаемые алгоритмом.

[0019] Алгоритм могут адаптивно отрабатывать путем представления ему примеров ввода и соответствующего требуемого вывода. Например, ввод может представлять собой множество показаний датчиков, связанных с идентификацией обнаруженного предмета или профиля. Алгоритм могут отрабатывать, используя синтетические данные и/или обеспечивая данные, относящиеся к компоненту до ранее возникающих неисправностей. Алгоритм могут применять почти к любой проблеме, которую могут рассматривать в качестве распознавания образов в некоторой форме. В некоторых примерных вариантах выполнения алгоритм могут осуществлять в программном обеспечении, программно-аппаратном обеспечении и/или аппаратном обеспечении и т.д.

[0020] Следует понимать, что множество датчиков, таких как проприоцептивные датчики, ответственные за контроль за самообслуживанием и управление внутренним статусом, может обеспечивать широкое множество информации, относящейся к экскаваторному оборудованию, такой как измеренная мощность и/или крутящий момент двигателя, связанные с экскаваторным оборудованием, и т.п. для определения и/или оптимизации процедуры экскавации. Информацию от множества экстероцептивных датчиков (например, датчиков приближения) могут использовать для вычисления и/или определения двумерной и/или трехмерной модели экскавируемой поверхности. Двумерную и/или трехмерную модель экскавируемой поверхности могут рекомендовать операторам экскаваторного оборудования или автономной системе управления экскаваторного оборудования.

[0021] Существующие способы разработки двумерных и/или трехмерных профилей экскавационной поверхности и циклов экскавации приводят к генерации больших массивов информации, хранящихся в базе данных. Поиск оптимального профиля экскавационной поверхности среди таких больших массивов увеличивает сложность системы. В связи с этим обеспечен новый способ разработки профилей экскавационной поверхности и циклов экскавации. В варианте выполнения множество параметров, определяющих экскавируемую поверхность, могут представлять в виде уравнения, определенного с использованием нелинейной регрессии наименьших квадратов.

[0022] Представление профилей экскавации, таким образом, позволяет распределять профиль экскавационной поверхности и траекторию экскавации по категориям с помощью нескольких переменных, которые определяют уравнение. Профили экскавационной поверхности, представленные в виде уравнений, уменьшают сложность системы, уменьшают мощность обработки, требуемую для разработки профилей экскавационной поверхности и/или циклов экскавации, и обеспечивают идентификацию профиля экскавационной поверхности, по существу, в реальном времени. В одном варианте выполнения уравнение для определения профиля экскавационной поверхности представляет собой нелинейное полиномиальное уравнение множественного порядка. В особенности могут использовать подход наименьших квадратов для нахождения уравнения наилучшего приближения для соответствия заданной выборке точек данных, представляющих профиль экскавационной поверхности и траекторию экскавации. Например, уравнение у=0,0586х2+0,1227x+0,5264 могут использовать для определения профиля экскавационной поверхности, а уравнение у=0,139x2-0,8678x+1,4306 могут использовать для определения траектории экскавации.

[0023] Возвращаясь к Фиг. 1, на этапе 104 выбирают план экскавации для профиля экскавационной поверхности. Фиг. 2 иллюстрирует примерный способ выбора оптимального профиля экскавационной поверхности. Примерный способ на Фиг. 2 могут использовать для разработки профиля экскавационной поверхности на этапе 104.

[0024] На этапе 202 могут осуществлять поиск базы данных, содержащей множество заданных планов экскавации для множества профилей поверхности, для идентификации плана экскавации, который представляет собой оптимальное соответствие для профиля экскавационной поверхности, разрабатываемого во время сканирования экскавируемой поверхности (например, этапа 102). В варианте выполнения база данных может включать заданные планы экскавации, разработанные во время прежних проектов экскавации. В другом варианте выполнения база данных может включать заданные планы экскавации, которые были собраны из множества новых пробных запусков. Если один или более соответствующих планов экскавации для разработанного профиля экскавационной поверхности размещены в базе данных, способ 200 переходит к этапу 204, на котором определяют вероятность успеха для идентифицированных соответствий относительно разработанного профиля экскавационной поверхности и выбирают план экскавации на основании идентифицированного соответствия с наивысшей вероятностью успеха для текущей экскавационной поверхности. В варианте выполнения при столкновении с новым профилем экскавационной поверхности подходящую траекторию экскавации могут выбирать на основании определенного критерия экскавации. Так как могут идентифицировать несколько возможных траекторий, могут выбирать план экскавации, связанный с наивысшей вероятностью успеха в отношении заданной экскавируемой поверхности. Следует понимать, что вероятность успеха может зависеть от нескольких параметров, применимых к разработанному профилю экскавационной поверхности. Например, если экскавацию необходимо заканчивать в течение очень короткого периода времени, не учитывая энергетическую эффективность, план экскавации, имеющий высокую вероятность успеха для этого проекта, может исключать в качестве атрибута энергетическую эффективность. В другом примере, если экскавацию необходимо заканчивать с энергетической эффективностью, план экскавации, имеющий высокую вероятность успеха для этого проекта, может исключать в качестве атрибута скорость экскавации.

[0025] Если оптимальный план экскавации для разработанного профиля поверхности не размещен в базе данных, способ 200 переходит к этапу 206, на котором разрабатывают план экскавации на основании разработанного профиля экскавационной поверхности для текущей экскавируемой поверхности, основываясь на множестве параметров, определенных во время сканирования на этапе 102. В одном варианте выполнения во время сканирования траекторию экскавации используют для того, чтобы вычислять, сколько материала следует экскавировать при использовании разработанного плана экскавации. В особенности траекторию экскавации используют для вычитания уравнения траектории экскавации из уравнения экскавационной поверхности, получая в результате разностное уравнение. Далее точки пересечения разностного уравнения определяют с использованием квадратичной формулы и объединяют определенные точки пересечения с экскавационной поверхностью в виде границ.

[0026] Возвращаясь к Фиг. 1, на этапе 106 выполняют экскавацию в соответствии с разработанной экскавацией для разработанного профиля экскавационной поверхности. В одном варианте выполнения во время экскавации используют способ предварительного взвешивания груза каждого груза.

[0027] Во время экскавации желательно знать количество материала, которое находится в ковше, пока он все еще находится в экскавационной поверхности. Существующие способы взвешивания груза с помощью электрических приводных сигналов раскрыты в заявке на патент США № 2005/0034902, озаглавленной «System and Method for Load Measuring By Motor Torque», поданной 1 июля 2004 г. и включенной здесь путем ссылки во всей ее полноте. Однако эти способы могут определять вес груза только после изъятия ковша из экскавационной поверхности. Другими словами, только с помощью приводных сигналов или даже с помощью тензометров невозможно определять груз в ковше, пока он все еще находится в экскавационной поверхности. Некоторые факторы могут способствовать ошибкам в измерении, такие как глубина в экскавационной поверхности, фрагментация вынимаемого материала, падающий материал, плотность материала и т.д.

[0028] Фиг. 3 иллюстрирует примерный способ 300 измерения приводных сигналов экскаваторного оборудования, такого как электрическая карьерная лопата, драглайн, фронтальный погрузчик и/или многоковшовый экскаватор и т.д. На этапе 302 могут измерять множество приводных сигналов в соответствии с вариантом выполнения.

[0029] Фиг. 4 иллюстрирует примерный способ измерения приводных сигналов. Могут использовать примерный способ на Фиг. 4 для осуществления этапа 302 на Фиг. 3. На этапе 402 могут измерять или определять крутящий момент двигателя подъемника. Крутящий момент двигателя подъемника могут измерять с помощью модуля вычисления, ответственного за считывание множества приводных сигналов. Датчик крутящего момента подъемника может обнаруживать, измерять и/или передавать процессору информацию, указывающую на крутящий момент, относящийся к двигателю подъемника.

[0030] На этапе 404 скорость двигателя подъемника могут измерять и/или определять с помощью датчика скорости подъемника в соответствии с вариантом выполнения. Скорость двигателя подъемника могут измерять как скорость, относящуюся к подъемнику, используя устройство, которое могут подсоединять к компоненту подъемника экскаваторного оборудования механическим, электромеханическим, магнетическим и/или оптическим путем и т.д. Следует понимать, что скорость подъемника могут измерять, например, с помощью, тахометра. Тахометр может представлять собой механическое устройство, непосредственно или опосредованно соединенное с валом, связанным с подъемником, оптическое устройство, выполненное с возможностью определения скорости от сигнала, отражаемого по меньшей мере от одной части подъемника, электрическое устройство, выполненное с возможностью измерения электрического свойства (такого как частота или скорость скольжения), относящегося к скорости ротора, связанной с подъемником, и/или магнитное устройство, выполненное с возможностью обнаружения изменений в магнитном потоке, относящемся к скорости подъемника, и т.д.

[0031] На этапе 406 могут измерять и/или определять ускорение двигателя подъемника. В варианте выполнения ускорение подъемника могут определять путем сравнения первой скорости подъемника, связанной с первым временем, со второй скоростью подъемника, связанной со вторым временем. Ускорение подъемника может представлять собой линейное ускорение или угловое ускорение. В случае линейного ускорения ускорение подъемника может представлять, например, ускорение ковша по линии, такой как вертикальная линия. В случае углового ускорения ускорение подъемника может представлять ускорение ротора двигателя подъемника или вала, непосредственно соединенного с ним (т.е. без механизма изменения угловой скорости). Ускорение подъемника могут использовать при оценке динамического крутящего момента для улучшенной оценки веса экскавируемого материала в ковше экскаваторного оборудования.

[0032] На этапе 408 могут определять и/или измерять производную от скорости двигателя подъемника. В варианте выполнения скорость двигателя подъемника могут измерять с использованием цифрового датчика скорости. Приводная система управления принимает измерения скорости двигателя подъемника и передает их процессору, выполненному с возможностью определения веса груза.

[0033] На этапе 410 могут определять положение подъемника. В варианте выполнения положение подъемника могут измерять с использованием датчика абсолютного положения. Система программируемого логического контроллера (PLC) принимает измерения положения подъемника и передает их процессору, выполненному с возможностью определения веса груза. В одном варианте выполнения определение положения подъемника может включать определение положения ковша в отношении экскавируемой поверхности (глубина, угол, траектория и т.п.).

[0034] На этапе 412 могут определять положение напорного механизма. В варианте выполнения положение напорного механизма могут измерять с использованием датчика абсолютного положения. Система PLC принимает измерения положения напорного механизма и передает их процессору, выполненному с возможностью определения веса груза. В одном варианте выполнения определение положения напорного механизма может включать определение положения ковша в отношении экскавируемой поверхности (глубина, угол, траектория и т.п.).

[0035] Возвращаясь к Фиг. 3, на этапе 304 могут определять объем материала, подлежащего экскавации. В варианте выполнения объем материала, подлежащего экскавации, могут определять на основании объединения измеренных приводных сигналов (например, крутящего момента двигателя подъемника, скорости двигателя подъемника, ускорения двигателя подъемника, производной от скорости двигателя подъемника, положения подъемника и положения напорного механизма и т.д.) и профиля экскавационной поверхности, из которой материал подлежит экскавации. В варианте выполнения объем материала, подлежащего экскавации, могут определять путем определения профиля экскавационной поверхности и относительного положения экскаваторного оборудования относительно экскавируемой поверхности с использованием видеосистемы и далее определения объема материала, подлежащего экскавации, на основании определенной траектории экскавации экскаваторного оборудования.

[0036] Определенную траекторию экскавации могут подтверждать путем использования перекрестной ссылки на алгоритм экскавации, описанный в патенте США 7578079, озаглавленном «Method for an Autonomous Loading Shovel», включенном здесь путем ссылки во всей его полноте, и контроля мощности экскавации, силы, энергии, крутящего момента, скорости и других соответственных сигналов. В варианте выполнения дополнительный груз в ковше вследствие падения материала в ковш могут определять путем объединения упомянутых алгоритмов.

[0037] В другом варианте выполнения дополнительный груз в ковше вследствие падения материала в ковш также могут определять путем обнаружения с помощью сканера материала, падающего в ковш, и обнаружения с помощью множества приводных сигналов дополнительного увеличения материала в ковше. Следует понимать, что более точных результатов могут достигать путем объединения множества алгоритмов, причем каждый из множества алгоритмов выполняют независимо.

[0038] На этапе 306 могут разрабатывать алгоритм веса груза для определения груза материала в ковше, пока он все еще находится в экскавационной поверхности. Алгоритм веса груза оценивает вес материала в ковше экскаваторного оборудования путем определения, как приводные сигналы подвергаются воздействию экскаваторной работы. В варианте выполнения для заданной величины крутящего момента заданное количество груза может вызывать уменьшение скорости, причем уменьшение скорости могут коррелировать с некоторым количеством материала в ковше экскаваторного оборудования.

[0039] Фиг. 5 иллюстрирует примерное экскаваторное оборудование. Например, при предположении фиксированного положения напорного механизма экскаваторного оборудования и подъемника, ускоряющегося в круговом движении в экскавационную поверхность, ожидается ускорение подъемника так, что величина силы резания, с которой ковш будет входить в материал в экскавационной поверхности, может быть определена с помощью радиуса вращения и скорости, которая, по существу, представляет собой момент инерции. В момент контакта ковша с экскавационной поверхностью ковш замедляется и скорость, с которой ковш замедляется, представляет собой результат того, как глубоко ковш продвигается в материал, подлежащий экскавации. В связи с этим корреляция ускорения в зависимости от величины крутящего момента будет давать показание массы в ковше.

[0040] Другой пример, в котором положение напорного механизма экскаваторного оборудования не зафиксировано, величина силы прикладывается по-разному в зависимости от того, продвигается ли напорный механизм экскаваторного оборудования в экскавационную поверхность, оттягивается из экскавационной поверхности либо подтягивается подъемником. Во всех упомянутых случаях все необходимые вычисления проводятся с использованием передаточных отношений и соответственной геометрии движений.

[0041] Фиг. 6 иллюстрирует примерный способ предварительного определения веса груза материала в ковше экскаваторного оборудования, когда ковш все еще находится в экскавационной поверхности. В варианте выполнения вес груза могут определять на основании корреляции между величиной крутящего момента и уменьшением скорости, вызываемым количеством материала в ковше. В особенности, в примерном способе на Фиг. 6 величину крутящего момента двигателя могут пересчитывать с помощью блока 604 силы резания и далее передавать множеству умножителей 632 для проверки результатов вычисления силы резания на основании типа экскавируемого материала.

[0042] В примерном способе на Фиг. 6 направление подъемника также могут обнаруживать с помощью блока 606 обнаружения направления подъемника на основании измерения скорости подъемника для того, чтобы определять производную от скорости подъемника. Производную от скорости подъемника далее могут передавать с помощью переключателя 610 в качестве одного из параметров полиномиального вычисления, осуществляемого блоком 630 ломаной кривой, для предварительного определения веса груза. Переключатель 610 выполнен с возможностью завершения вычисления при обнаружении спуска подъемника. Измеренная совокупность силы резания и проверки 616 материала может представлять собой по меньшей мере один другой параметр для полиномиального вычисления, осуществляемого блоком 630 многоугольной кривой. Таким образом, производную от скорости подъемника и измеренную совокупность силы резания и проверки материала, вводимые в блок 630 ломаной кривой, могут использовать в качестве параметров в уравнении, определенном с использованием нелинейной регрессии наименьших квадратов, для предварительного определения веса груза.

[0043] Фиг. 7 иллюстрирует примерный способ ввода факторов изменения масштаба в соответствии с вариантом выполнения. Факторы изменения масштаба могут использовать так, что точность измерений крутящего момента двигателя подъемника, скорости двигателя подъемника, ускорения двигателя подъемника, производной от скорости двигателя подъемника, положения подъемника и положения напорного механизма поддерживают на протяжении всего цикла эксплуатации экскаваторного оборудования. В варианте выполнения факторы изменения масштаба могут регулировать при снабжении энергией, перезапуске экскаваторного оборудования и/или в случае, когда характеристики материала в экскавационной поверхности значительно изменяются.

[0044] Фиг. 8 иллюстрирует примерную систему 800 для вычисления силы резания в соответствии с вариантом выполнения. Система 800 может быть запущена при вводе параметров угла профиля экскавационной поверхности и угла наклона откоса в блок 850 вычисления угла зацепления. Параметры крутящего момента двигателя и скорости двигателя могут быть введены в блок 860 вычисления силы троса. В варианте выполнения блок 860 вычисления силы троса выполнен с возможностью вычисления силы троса подъемника с помощью примерной формулы

FR=(SMT×RH×HM) - τA

где FR представляет собой силу троса,

SMT представляет собой крутящий момент двигателя,

RH представляет собой передаточное отношение,

HM представляет собой механическую эффективность и

τA представляет собой ускоренный крутящий момент.

[0045] Вывод из блока 860 вычисления силы троса может представлять собой ввод в блок 880 вычисления подъемной силы. По меньшей мере один другой ввод в блок 880 вычисления подъемной силы представляет собой угол С между тросом подъемника и вертикалью, который показан на Фиг. 5. В варианте выполнения показатель подъемной силы может быть вычислен с помощью следующей формулы

Подъемная сила=Cos a (сила троса подъемника).

[0046] Система 800 приступает к множеству параметров, принимаемых от множества датчиков, вводимых в блок 870 вычисления накопленной энергии. Множество параметров, вводимых в блок 870 вычисления сохраненной энергии, могут включать показатель потенциальной энергии, уравнение траектории экскавации, измерение процентного отношения траектории, пройденной экскаваторным оборудованием, и показатель текущего ускорения механической массы.

[0047] В варианте выполнения блок 870 вычисления сохраненной энергии выполнен с возможностью определения сохраненной энергии, пока экскаваторное оборудование находится в процессе проникновения внутрь материала, подлежащего экскавации. Например, вывод из блока 870 вычисления сохраненной энергии может представлять собой ввод в блок 890 вычисления силы резания. Другие вводы в блок 890 вычисления силы резания могут включать показатель длины рукоятки напорного механизма, показатель смещения черпака к рукоятке, показатель угла зацепления, который представляет собой вывод из блока 850 вычисления угла зацепления, и показатель подъемной силы, вычисленный блоком 880 вычисления подъемной силы.

[0048] Следует понимать, что информация, определяемая множеством датчиков и блоков вычисления на Фиг. 6-8, может передаваться по беспроводной связи экскаваторному оборудованию. В варианте выполнения передаваемая по беспроводной связи информация может быть обеспечена к устройству информации и/или удаленному серверу. Принимаемая по беспроводной связи информация может храниться в запоминающем устройстве и/или удаленно сообщаться с помощью клиентского устройства информации. Клиентское устройство информации может воспроизводить и/или накапливать данные по множеству экскаваторных машин, тяговых машин, подъемников, смен, временных периодов, операторов, диспетчеров и/или карьеров, чтобы обеспечивать сообщение и/или анализ.

[0049] В варианте выполнения экскаваторное оборудование и/или подъемник может по беспроводной связи принимать информацию, такую как информация о весе, от удаленного беспроводного передатчика, связанного, например, с сервером и/или клиентским устройством информации. Принимаемая информация может, например, указывать, следует ли загружать материал в ковше экскаваторного оборудования на тяговую машину. Принимаемая информация может содержать индекс тяговых машин, присвоенный экскаваторному оборудованию, информацию, относящуюся к производительности, относящуюся к экскавации материала, и/или рекомендацию по ремонту, относящуюся к экскаваторному оборудованию, и т.д.

[0050] В предпочтительном варианте выполнения путем усиления приводных сигналов с помощью видеосистемы может быть определен профиль экскавационной поверхности, подвергаемой экскавации. Путем объединения профиля экскавационной поверхности, подвергаемой экскавации, с выбранным профилем выемки может быть определен объем удаляемого материала, а также скорость, с которой он удаляется. Следует понимать, что видеосистема может быть установлена на экскаваторном оборудовании или направлена на экскавируемую поверхность независимо от экскаваторного оборудования.

[0051] Путем включения такой информации с помощью приводных сигналов существующие алгоритмы веса груза могут быть доработаны с возможностью определения груза, пока он все еще находится в экскавационной поверхности. В варианте выполнения вес груза, вычисляемый в экскавационной поверхности, будет проверяться с помощью значений, обнаруженных после его выхода из экскавационной поверхности. Проверка в реальном времени веса груза может обеспечивать почти незамедлительную автоматическую корректировку веса груза независимо от состава удаляемого материала.

[0052] Возвращаясь к Фиг. 1, на этапе 108 пересматривают план экскавации в соответствии с вариантом выполнения. Результаты выполнения предпочтительной процедуры выемки могут сравнивать с прошлыми результатами альтернативных процедур выемки. Если результаты предпочтительной процедуры выемки улучшены, на этапе 110 процедуру, хранящуюся в базе данных, могут корректировать, что может приводить к адаптивному обучению и улучшению производительности экскавации.

[0053] В связи с этим обеспечена улучшенная система для измерения в реальном времени веса груза во время экскавации до изъятия ковша экскаваторного оборудования из зоны экскавации с экскавируемым материалом. Обеспечен новый способ разработки профилей зоны экскавации и циклов экскавации, и новый способ обеспечен с возможностью прогнозирования вероятности успеха множества циклов экскавации, хранящихся в базе данных, и является применяемым для любого заданного цикла экскавации.

[0054] Фиг. 9 представляет собой обобщенную блок-схему примерного компьютера, который может использоваться для осуществления предварительного определения веса груза для экскаваторного карьерного оборудования. Компьютер 900 содержит процессор 901, функционально соединенный с устройством 902 хранения данных и памятью 903. Процессор 901 управляет общей работой компьютера 900 путем выполнения команд компьютерной программы, которые определяют такие работы. Команды компьютерной программы могут храниться в устройстве 902 хранения данных или другой машиночитаемой среде и загружаться в память 903, когда требуется выполнение команд компьютерной программы. Таким образом, этапы примерных способов на Фиг. 1-4 и элементы примерных систем на Фиг. 6-8 могут определяться командами компьютерной программы, хранящимися в памяти 903 и/или устройстве 902 хранения данных, и управляться процессором 901, выполняющим команды компьютерной программы. Например, команды компьютерной программы могут осуществляться в виде исполняемого компьютером кода, запрограммированного специалистом в области техники для выполнения алгоритма, определенного этапами способа на Фиг. 1-4. Соответственно, путем выполнения команд компьютерной программы процессор 901 выполняет алгоритм, определенный этапами способа на Фиг. 1-4 и элементами системы на Фиг. 6-8. Компьютер 900 также включает один или более сетевых интерфейсов 905 для коммуникации с другими устройствами с помощью сети. Компьютер 900 также включает одно или более устройств 904 ввода/вывода, которые обеспечивают взаимодействие пользователя с компьютером 900 (например, дисплей, клавиатуру, мышку, колонки, кнопки и т.д.).

[0055] Процессор 901 может включать микропроцессоры и общего, и специального назначения, и может представлять собой единственный процессор или один из множественных процессоров компьютера 900. Процессор 901 м