Способ напыления титанового покрытия на частицы гидрида титана

Иллюстрации

Показать всеИзобретение относится к области модифицирования металлогидридных материалов, в частности к способу напыления титанового покрытия на частицы из гидрида титана , и может быть использовано для изготовления радиационно-защитных материалов биологической защиты в ядерной индустрии. Частицы из гидрида титана изготавливают в виде дроби, которую предварительно очищают с минимальной выдержкой в ультразвуковой ванне с ацетоном в течение 10 мин. Далее дробь гидрида титана обрабатывают ионизированной водой и сушат сухим азотом. В камере в течение не менее 7 мин при ускоряющем напряжении 2200 В и токе 110 мА выполняют ионную очистку поверхности дроби гидрида титана, которую размещают на предметном столе на расстоянии до магнетрона не более 110 мм. Напыление титанового покрытия проводят методом ионно-плазменного вакуумного магнетронного напыления в течение 24-37 мин с частотой вращения предметного стола до 25 об/мин и одновременным вращением самой дроби гидрида титана. Технический результат заключается в повышении термической стойкости гидрида титана за счет улучшения качества покрытия. 5 ил.

Реферат

Изобретение относится к области модифицирования металлогидридных материалов и может быть использовано для увеличения термической стойкости гидрида титана, используемого в качестве радиационно-защитных материалов биологической защиты в ядерной индустрии.

Известен способ получения гидрида титана [Маккей. К. Водородные соединения металлов. - М: Мир, 1968, С. 99-127], имеющий высокую термическую стойкость, согласно которому титан прогревают (активируют) при температуре выше 1000°С, затем его температуру снижают до 400°С, при этой температуре осуществляют подачу водорода к титану и последующую его выдержку в водороде в течение нескольких часов. Затем производят медленное охлаждение титана в среде водорода.

Недостатком данного способа является низкая термическая стойкость гидрида титана (до 450°С) и повышенная скорость выделения водорода при температуре свыше 500°С.

Наиболее близким, принятым за прототип, к предлагаемому решению является способ нанесения медного покрытия на частицы порошка гидрида титана [Патент RU №2459685, 14.02.2011], который заключается в напылении медного покрытия и создании на поверхности порошкообразных частиц гидрида титана диффузионного барьера в виде покрытия, которое наносят из раствора, содержащего, г/л: сульфат меди 15-35, сигнетова соль 60-170, гидроксид натрия 15-50, карбонат натрия 3-35, формалин 6-16, тиосульфат натрия 0,003-0,01, хлорид никеля 2-3. Порошок гидрида титана заливается свежеприготовленным раствором, перемешивается магнитной мешалкой, фильтруется, промывается (очищается) и сушится. Заявляемый способ увеличивает температуру термического разложения гидрида титана приблизительно на 60°С (без нанесения медного покрытия максимальной скорости разложения отвечает температура, равная 460,5°, а с нанесением температура 526,9°С) при сохранении удельного содержания водорода, при этом снижается скорость выделения водорода.

Недостатком данного способа является низкая температура начала выделения водорода из гидрида титана с медным покрытием (соответствует температуре 503,3°С), что незначительно увеличивает температуру термического разложения гидрида титана приблизительно на 60°С. Использование порошка гидрида титана в нейтронно-защитных изделиях атомной энергетики нежелательно, так как в его составе присутствует до 5% мелкой пылевидной фракции (менее 0,2 мм), которая является пожаро- и взрывоопасной. Кроме того, при транспортировке, затаривании и изготовлении смеси количество мелкой фракции может увеличиваться.

Задачей предлагаемого изобретения является повышение термической стойкости гидрида титана за счет улучшения качества покрытия.

Это достигается тем, что способ напыления титанового покрытия на частицы гидрида титана включает очистку, сушку, напыление покрытия и создание на поверхности частиц гидрида титана диффузионного барьера для выхода водорода. В предложенном решении гидрид титана используется в виде дроби, которая предварительно очищается с минимальной выдержкой в ультразвуковой ванне с ацетоном в течение 10 мин. Далее дробь гидрида титана обрабатывается ионизированной водой и сушится сухим азотом. В камере в течение не менее 7 мин при ускоряющем напряжении 2200 В и токе 110 мА происходит ионная очистка поверхности дроби гидрида титана, которая устанавливается на расстоянии до магнетрона не более 110 мм. Напыление титанового покрытия проводят методом ионно-плазменного вакуумного магнетронного напыления в течение 24-37 мин с частотой вращения предметного стола до 25 об/мин и одновременным вращением самой дроби гидрида титана.

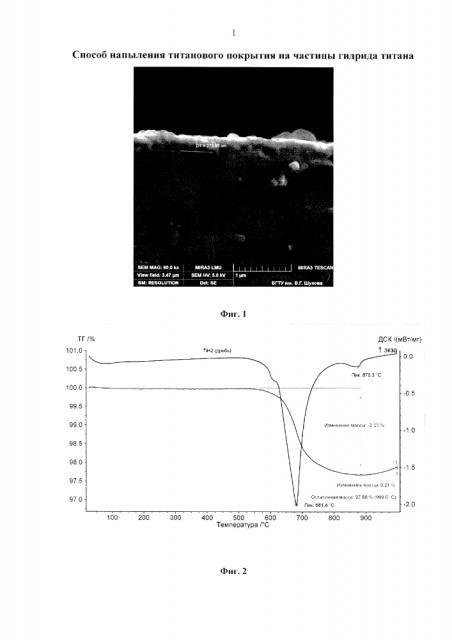

Изобретение поясняется чертежами, где на фиг. 1 изображен скол дроби гидрида титана с напыленным титановым покрытием, на фиг. 2 - кривая дифференциально-термического анализа (ДТА) термодесорбции водорода для исходной дроби гидрида титана, на фиг. 3 - кривая дифференциально-термического анализа (ДТА) десорбции водорода для дроби гидрида титана с напыленным титановым покрытием, на фиг. 4 - микрофотография поверхности исходной дроби гидрида титана после термической обработки до 1000°С, на фиг. 5 - микрофотография поверхности дроби гидрида титана с напыленным титановым покрытием после термической обработки до 1000°С.

Разработанная ОАО «ВНИИНМ» по техническому задания ОАО «НИКИЭТ» опытно-промышленная технология позволяет получать гидрид титана в виде дроби диаметром ~0,2-2,5 мм, ее использование исключает пожаро- и взрывоопасность, упрощает процесс монтажа биологической защиты ядерного реактора. Частицы дроби гидрида титана могут использоваться как заполнитель для безусадочной смеси, как компонент заливочного материала для заполнения конструкций защиты сложной конфигурации и для изготовления блоков. Проведенные исследования показали, что гидрид титана в виде дроби более прочен, не имеет микротрещин, не растрескивается в процессе работы, не образует мелкой взрывоопасной фракции.

Способ напыления титанового покрытия осуществляется, например, в вакуумной установке QUADRA 500 ТМ, оснащенной несбалансированной магнетронной распылительной системой. В качестве рабочего газа подается аргон.

Предварительно перед напылением титанового покрытия дробь гидрида титана тщательно очищается от загрязнения путем помещения в ультразвуковую ванну с ацетоном с минимальной выдержкой в течение 10 мин. Благодаря тщательному очищению от загрязнения полученное титановое покрытие будет иметь однородную структуру по всей поверхности дроби. После дробь гидрида титана обрабатывается ионизированной водой и сушится сухим азотом. Благодаря этому напыленное титановое покрытие будет плотно прилегать к дроби гидрида титана.

Затем осуществляется ионная очистка дроби гидрида титана. В вакуумную камеру на предметный стол помещают дробь гидрида титана, остаточное давления газов в камере составляет 9⋅10-3 Па. С помощью устройств автоматического газонапуска, имеющего обратную связь с прибором контроля вакуума, в камеру подается рабочий газ, например аргон до давления 6⋅10-2 Па. Включается вращение предметного стола, ионный источник выводится в режим травления: ускоряющее напряжение 2200 В, ток 110 мА, и проводится ионная очистка поверхности частиц дроби гидрида титана в течение не менее 7 мин. Ионная очистка поверхности частиц дроби гидрида титана позволяет удалить микрозагрязнения, препятствующие образованию прочных связей поверхностных атомов подложки с осаждаемыми атомами покрытия. Причем предварительная обработка поверхности дроби гидрида титана в вакуумной камере значительно улучшает адгезию защитной пленки.

После предварительного очищения с помощью устройств дозирующего газонапуска устанавливается постоянное натекание аргона (особой чистоты 99,999%) с относительным парциальным давлением 0,22 Па. Включается магнетрон с параметрами работы - 500 В и 5 А. Расстояние от дроби гидрида титана до магнетрона не более 110 мм, время напыления титанового покрытия - 24-37 мин, частота вращения предметного стола до 25 об/мин. При большем 110 мм расстоянии от дроби гидрида титана до магнетрона толщина титанового покрытия будет недостаточно плотной, что не позволит увеличить термостабильность дроби. Оптимальное время напыления титанового покрытия - 24-37 мин выбрано таким образом, что при меньшем времени толщины титанового покрытия будет недостаточно для увеличения термостабильности, а при большем времени толщина титанового покрытия будет слишком большой, что негативно скажется на сцеплении с дробью, а также может привести к полному отколу от дроби гидрида титана. При большей 25 об/мин частоте вращения предметного стола титановое покрытие будет нанесено неравномерно по поверхности дроби гидрида титана, что заметно снизит заявленную термостабильность дроби.

Одновременно с вращением предметного стола производилось вращение самой дроби гидрида титана, что позволяло равномерно наносить покрытие на частицы дроби гидрида титана.

Таким образом, плотное прилегание титанового покрытия к дроби гидрида титана, улучшение адгезии защитной пленки, равномерное нанесение покрытия на дробь гидрида титана улучшает качество покрытия.

Толщина полученного напыленного титанового покрытия при заявленных параметрах практически одинакова по всей поверхности дроби гидрида титана и составляет ~0,275 мкм. Граница раздела напыленного титанового покрытия и дроби гидрида титана прослеживается на всем участке скола (фиг. 1). Напыленное титановое покрытие имеет однородную структуру, плотно прилегает к поверхности дроби гидрида титана. В химический состав дроби гидрида титана и напыленного титанового покрытия входит титан, который обеспечивает хорошее сцепление полученного напыленного титанового покрытия с поверхностью дроби гидрида титана, благодаря возможности встраивания титана в кристаллическую решетку дроби гидрида титана.

Спектры термодесорбции водорода из образцов исходной дроби гидрида титана и дроби гидрида титана с напыленным титановым покрытием свидетельствуют о различной термической устойчивости сравниваемых материалов в интервале температур от 550 до 860°С (фиг. 2, фиг. 3). Анализ полученных спектров свидетельствует об эндотермическом эффекте разложения, наблюдаемом на спектрах термодесорбции обоих исследуемых материалов.

Начало процесса разложения исходной дроби гидрида титана соответствует температуре в 552°С, а окончание в 875,3°С. Максимальная скорость разложения исходной дроби гидрида титана достигается при температуре 681,4°С. Эндотермический эффект для исходной дроби гидрида титана наблюдается при температуре выше 550°С, что связано с его разложением.

Качественное напыление на частицы дроби гидрида титана титанового покрытия значительно повышает его температуру начала разложения. Так, начало разложения приходится на температуру в 695°С, а температура окончания разложения более 1000°С. Пик термодесорбции водорода в дроби гидрида титана с напыленным титановым покрытием соответствует 799,3°С.

Анализ кривых дифференциального термического анализа показал, что начало термодесорбции водорода дроби гидрида титана с напыленным титановым покрытием, соответствующее началу выделения водорода, по сравнению с началом термодесорбции водорода из исходной дроби гидрида титана без напыления смещено на 143°С в сторону более высоких температур.

Также можно сделать вывод, что пик термодесорбции водорода из дроби гидрида титана с напыленным титановым покрытием, соответствующий максимальной скорости выделения водорода, по сравнению с пиком термодесорбции водорода из исходной дроби гидрида титана без напыления титанового покрытия смещен на 117,9°С в сторону более высоких температур.

По сравнению с прототипом использование данного способа позволяет увеличить начало термодесорбции водорода, соответствующее началу выделения водорода на 192°С (начало термодесорбции водорода для прототипа - 503,3°С, для данного способа - 695°С); а пик термодесорбции водорода, соответствующий максимальной скорости выделения водорода на 272°С (пик термодесорбции водорода для прототипа 526,9°С, для данного способа 799,3°С).

На микрофотографии поверхности исходной дроби гидрида титана после термической обработки до 1000°С заметны образовавшиеся микротрещины, через которые и происходит выделение водорода, а на микрофотографии поверхности дроби гидрида титана с напыленным титановым покрытием после термической обработки до 1000°С микротрещины отсутствуют, а структура поверхности дроби гидрида титана достаточно ровная, без повреждений, что также показывает значительное увеличение термической стойкости дроби гидрида титана с применением заявленного способа (фиг. 4, фиг. 5).

Таким образом, заявляемый способ напыления титанового покрытия на частицы гидрида титана придает ему новые, более высокие показатели термической стойкости за счет улучшения качества покрытия.

Способ напыления титанового покрытия на частицы из гидрида титана, включающий очистку и сушку частиц, напыление покрытия на частицы из гидрида титана и создание на поверхности частиц гидрида титана диффузионного барьера для выхода водорода, отличающийся тем, что частицы гидрида титана изготавливают в виде дроби, которую предварительно очищают с минимальной выдержкой в ультразвуковой ванне с ацетоном в течение 10 мин, обрабатывают ионизированной водой и сушат сухим азотом, затем в течение не менее 7 мин при ускоряющем напряжении 2200 В и токе 110 мА осуществляют ионную очистку поверхности дроби гидрида титана, которую размещают на предметном столике на расстоянии до магнетрона не более 110 мм и проводят напыление титанового покрытия методом ионно-плазменного вакуумного магнетронного напыления в течение 24-37 мин с частотой вращения предметного стола до 25 об/мин с одновременным вращением дроби гидрида титана.