Газораспределительные сопла

Иллюстрации

Показать всеИзобретение относится к системам и способам вдувания газа в кипящий слой твердых частиц и может быть использовано во многих процессах нефтепереработки и в химических процессах для равномерного смешения газа с твердыми частицами. Газораспределительная система содержит коллектор, содержащий канал, и корпус сопла, соединенный с коллектором. Корпус сопла содержит впускной конец, сообщающийся по текучей среде с каналом, и выпускной конец, расположенный снаружи коллектора. Корпус сопла имеет продольную ось, которая по существу перпендикулярна направлению потока через канал. Корпус сопла содержит отверстие, расположенное между впускным концом и выпускным концом. Способ распределения газа включает в себя введение газа в коллектор, содержащий канал. Способ также включает протекание газа через канал в корпус сопла, который проходит через стенку коллектора и в канал. Корпус сопла имеет продольную ось, которая по существу перпендикулярна направлению потока через канал. Кроме того, способ включает протекание газа через выпускной конец корпуса сопла, который расположен снаружи коллектора. Регенератор катализатора содержит регенераторную емкость, впуск для закоксованного катализатора, соединенный с регенераторной емкостью и сообщающийся по текучей среде с реактором. Регенератор также содержит выпуск для регенерированного катализатора, соединенный с регенераторной емкостью и сообщающийся по текучей среде с реактором, и выпуск для отходящих газов, соединенный с регенераторной емкостью. Кроме того, регенератор содержит газораспределительную систему, соединенную с регенераторной емкостью и сообщающуюся по текучей среде с подачей окислителя. Техническим результатом изобретения является повышение эксплуатационных качеств газораспределительной системы за счет исключения ремонта или замены системы. 3 н. и 17 з.п. ф-лы, 23 ил, 6 табл.

Реферат

Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет предварительной патентной заявки США № 61/780742, поданной 13 марта 2013 г., которая включена в настоящий документ путем ссылки.

Уровень техники

Область техники, к которой относится изобретение

В общем случае описанные варианты осуществления изобретения относятся к системам и способам вдувания текучей среды в кипящий слой твердых частиц. Более конкретно, такие варианты осуществления изобретения относятся к соплам, применяемым для вдувания текучей среды в кипящий (псевдоожиженный) слой твердых частиц.

Описание предшествующего уровня техники

Кипящие слои твердых частиц применяются во многих процессах нефтепереработки и в химических процессах для равномерного смешения газа с твердыми частицами, чтобы поддерживать химическую реакцию или другие процессы. Для вдувания газов в емкость, содержащую твердые частицы, для образования "флюидизированного" слоя, можно применять различные газораспределительные системы, включая, но, не ограничиваясь перечисленным, пластинчатые решетки, трубчатые решетки и трубчатые кольца.

Во многих газораспределительных системах в качестве распределительного коллектора для распределения находящегося под давлением газа среди множества выпускных отверстий (выпусков) применяют пластину и/или трубу. Выпускные отверстия могут быть оборудованы соплами, чтобы обеспечивать перепад давления по мере вдувания газа в слой. Перепад давления в поперечнике сопел позволяет газу внутри коллектора равномерно распределяться между всеми соплами.

Один из типов сопла, который можно применять в газораспределительной системе, представляет собой сопло Борда ("Borda Tube"). Простое сопло Борда (насадок Борда) включает в себя прямую трубу с соосным выпускным отверстием, расположенным поблизости от наружной поверхности коллектора. Противоположный конец прямой трубы, который расположен внутри коллектора, имеет впускное отверстие с соосным расположением, через которое газ втягивается из коллектора. Впуск может быть оборудован отверстием определенного размера для того, чтобы генерировать требуемый перепад давления в поперечнике сопла.

Одна из проблем, связанных с общепринятыми соплами Борда (Borda Tube), заключается в эрозии выпускного отверстия сопла под действием твердых частиц кипящего слоя. По мере того, как газ вдувается в кипящий слой, давление текучей среды внутри кипящего слоя испытывает флуктуации из-за турбулентного характера слоя и перемещения газа через слой. Такая флуктуация давления текучей среды может заставлять твердые вещества мигрировать в выпускные отверстия сопел, что может вызывать эрозию сопла. Эрозия сопел может влиять на эксплуатационные качества газораспределительной системы, приводя со временем к неизбежному ремонту или замене системы.

Такая эрозия может являться особенно проблематичной, когда сопло ориентировано по существу перпендикулярно потоку через коллектор. По мере того, как газ в коллекторе течет сквозь впускное отверстие сопла, он вынужден менять направление, чтобы двигаться через сопло. Такой "поперечный поток" газа относительно сопла может создавать неравномерный профиль скоростей у выпускного отверстия сопла, который может позволять твердым частицам мигрировать внутрь выпускного отверстия сопла, вызывая эрозию.

Следовательно, существует потребность в усовершенствованных системах и способах вдувания газа в кипящие слои частиц.

Краткое описание чертежей

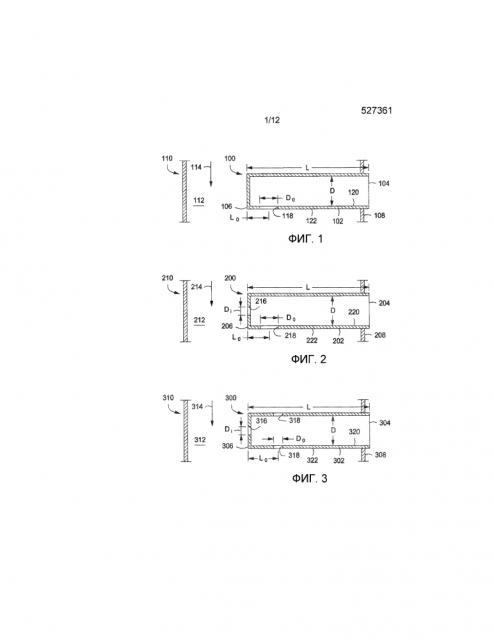

На фигуре 1 изображен вид в разрезе типичного сопла, содержащего промежуточное отверстие согласно одному или нескольким описанным вариантам осуществления изобретения.

На фигуре 2 изображен вид в разрезе типичного сопла, содержащего промежуточное отверстие и впускное торцевое отверстие согласно одному или нескольким описанным вариантам осуществления изобретения.

На фигуре 3 изображен вид в разрезе типичного сопла, содержащего множество промежуточных отверстий и впускное торцевое отверстие согласно одному или нескольким описанным вариантам осуществления изобретения.

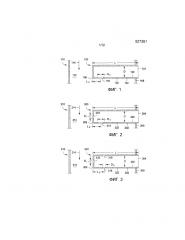

На фигуре 4 изображен вид в разрезе типичного сопла, содержащего промежуточное отверстие с соосным расположением согласно одному или нескольким описанным вариантам осуществления изобретения.

На фигуре 5 изображен вид в разрезе типичного сопла, содержащего промежуточное отверстие с соосным расположением и впускное отверстие согласно одному или нескольким описанным вариантам осуществления изобретения.

На фигуре 6 изображен вид в разрезе типичного сопла, содержащего промежуточное отверстие с соосным расположением и имеющего конусообразный впуск согласно одному или нескольким описанным вариантам осуществления изобретения.

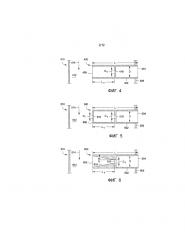

На фигуре 7 приведено частичное изображение поперечного разреза типичной газораспределительной системы из трубчатых колец согласно одному или нескольким описанным вариантам осуществления изобретения.

На фигуре 8 приведено частичное изображение поперечного разреза типичной газораспределительной системы из трубчатых решеток согласно одному или нескольким описанным вариантам осуществления изобретения.

На фигуре 9 приведено схематическое изображение регенератора катализатора согласно одному или нескольким описанным вариантам осуществления изобретения.

На фигуре 10 изображена типичная система каталитического крекинга с кипящим слоем согласно одному или нескольким описанным вариантам осуществления изобретения.

На фигуре 11A изображен вид модельного потока через сопло, показанное на фигуре 1, в разрезе; и на фигуре 11B изображен вид модельного потока через сопло, показанное на фигуре 1, со стороны выпускного конца.

На фигуре 12A изображен вид модельного потока через сопло, показанное на фигуре 3, в разрезе; и на фигуре 12B изображен вид модельного потока через сопло, показанное на фигуре 3, со стороны выпускного конца.

На фигуре 13A изображен вид модельного потока через сопло, показанное на фигуре 4, в разрезе; и на фигуре 13B изображен вид модельного потока через сопло, показанное на фигуре 4, со стороны выпускного конца.

На фигуре 14A изображен вид модельного потока через сопло, показанное на фигуре 5, в разрезе; и на фигуре 14B изображен вид модельного потока через сопло, показанное на фигуре 5, со стороны выпускного конца.

На фигуре 15A изображен вид модельного потока через сопло, показанное на фигуре 6, в разрезе; и на фигуре 15B изображен вид модельного потока через сопло, показанное на фигуре 6, со стороны выпускного конца.

На фигуре 16 изображен вид в разрезе сопла Борда (Borda Tube).

На фигуре 17A изображен вид модельного потока через сопло, показанное на фигуре 16, в разрезе; и на фигуре 17B изображен вид модельного потока через сопло, показанное на фигуре 16, со стороны выпускного конца.

Подробное описание

Предлагаются системы и способы вдувания газа в кипящий слой частиц или твердых веществ. Система может включать в себя газораспределительную систему. Газораспределительная система может включать в себя коллектор, содержащий канал, и корпус сопла, соединенный с коллектором. Корпус сопла может иметь впускной конец, сообщающийся по текучей среде с каналом, и выпускной конец, расположенный снаружи коллектора. Корпус сопла может иметь продольную ось, которая по существу перпендикулярна направлению потока через канал. Корпус сопла может иметь отверстие, расположенное между впускным концом и выпускным концом.

Обсуждаемые и описанные в данном документе сопла проиллюстрированы как сопла, имеющие корпус сопла и проходные каналы (отверстия) с круглым или по существу круглым поперечным сечением, однако следует понимать, что можно применять проходные каналы с другими формами поперечного сечения, включая, но, не ограничиваясь перечисленным, эллиптическую, овальную, треугольную, прямоугольную, гексагональную, октагональную, другие полигональные формы, или можно применять любую их комбинацию. Следует понимать, что в случае вариантов осуществления изобретения с применением некруглых проходных каналов (отверстий), ссылки на диаметры, сделанные в данном документе, относятся к эквивалентному диаметру, например, усредненной длине поперечного сечения.

На фигуре 1 изображено типичное инжекторное сопло 100, которое содержит отверстие 118, согласно одному или нескольким вариантам осуществления изобретения. Инжекторное сопло 100 может включать в себя корпус 102 сопла, содержащий выпускной конец 104 и впускной конец 106. Корпус 102 сопла может тянуться через стенку 108 коллектора 110 и соединяться с ней таким образом, чтобы выпускной конец 104 находился с наружной стороны коллектора 110. Впускной конец 106 корпуса 102 сопла может быть расположен в канале 112 коллектора 110 таким образом, что продольная ось корпуса 102 сопла ориентирована по существу перпендикулярно направлению потока 114 через канал 112. На выпускном конце 104 может быть образовано выпускное отверстие или отверстия, через которые может протекать текучая среда или газ. Впускной конец 106 может иметь одно отверстие (показано) или на нем может быть образовано одно или несколько впускных отверстий (не показаны), через которые может протекать текучая среда или газ.

В стенке 120 корпуса 102 сопла может быть образовано отверстие 118 в месте, расположенном вдоль корпуса 102 сопла между впускным концом 106 и выпускным концом 104. Как таковое отверстие 118 также может упоминаться как "промежуточное" отверстие. Отверстие 118 может быть расположено на стороне корпуса 102 сопла дальше относительно направления потока 114 или на стороне 122 инжекторного сопла 100 дальше по потоку. Хотя это не показано на чертеже, отверстие 118 также может быть расположено на стороне корпуса 102 сопла ближе относительно направления потока 114 или на любой другой стороне корпуса 102 сопла, например, на стороне корпуса 102 сопла, перпендикулярной направлению потока 114. Отверстие 118 можно подбирать по размеру и располагать таким образом, чтобы поддерживать по существу равномерный профиль скоростей в поперечнике выпускного конца 104 и требуемый перепад давления в поперечнике сопла 100. Например, при размещении отверстия 118 на стороне 122 корпуса 102 сопла дальше по потоку поток через отверстие 118 может вызывать сдвиг максимальной скорости в сторону от внутренней поверхности 120 корпуса 102 сопла и способствовать более сглаженному профилю скоростей в поперечнике корпуса 102 сопла и в поперечнике выпускного конца 104.

Корпус 102 сопла может представлять собой корпус трубчатой формы с отношением длины (L) к внутреннему диаметру (D) в диапазоне от низкого значения, равного приблизительно 2, приблизительно 4 или приблизительно 6, до высокого значения, равного приблизительно 10, приблизительно 15 или приблизительно 20. Например, корпус 102 сопла может представлять собой корпус трубчатой формы с отношением длины (L) к внутреннему диаметру (D) в диапазоне значений приблизительно от 4 до приблизительно 6, приблизительно от 5 до приблизительно 7, приблизительно от 6 до приблизительно 8, приблизительно от 7 до приблизительно 9 или приблизительно от 8 до приблизительно 10. Центр отверстия 118 может быть расположен на расстоянии (L0) от впускного конца 106. Длина расстояния (L0) может быть равна длине диаметра отверстия 118 ("диаметр отверстия") или длине диаметра "D0", умноженной на число в диапазоне от низкого значения, равного приблизительно 0,5, приблизительно 1, приблизительно 2 или приблизительно 4, до высокого значения, равного приблизительно 5, приблизительно 10, приблизительно 15 или приблизительно 20. Например, центр отверстия 118 может быть расположен на расстоянии (L0) от впускного конца 106, которое может равняться диаметру бокового отверстия (D0), умноженному на число в диапазоне приблизительно от 0,5 до приблизительно 2, приблизительно 1 до приблизительно 2,5, приблизительно 2 до приблизительно 4, приблизительно 3 до приблизительно 5, приблизительно 4 до приблизительно 6, приблизительно 2,5 до приблизительно 4,5 или приблизительно от 3,5 до приблизительно 5,5.

Канал 112 может содержать текучую среду или газ, движущийся со скоростью в диапазоне от низкой, равной приблизительно 0,1 м/с, приблизительно 1 м/с, приблизительно 5 м/с, приблизительно 10 м/с или приблизительно 20 м/с, до высокой, равной приблизительно 40 м/с, приблизительно 60 м/с, приблизительно 80 м/с, приблизительно 90 м/с или приблизительно 100 м/с. Текучая среда или газ внутри канала 112 может находиться под давлением в интервале от низкого давления, равного приблизительно 7 кПа, приблизительно 50 кПа, приблизительно 100 кПа, приблизительно 200 кПа или приблизительно 300 кПа, до высокого давления, равного приблизительно 500 кПа, приблизительно 700 кПа, приблизительно 800 кПа, приблизительно 900 кПа или приблизительно 1000 кПа. Инжекторное сопло 100 может быть подобрано по размеру и отконфигурировано таким образом, чтобы создавался перепад давления в интервале от низкого давления, равного приблизительно 0,1 кПа, приблизительно 1 кПа, приблизительно 5 кПа, приблизительно 10 кПа или приблизительно 20 кПа, до высокого давления, равного приблизительно 30 кПа, приблизительно 40 кПа, приблизительно 50 кПа, приблизительно 60 кПа или приблизительно 70 кПа. Инжекторное сопло также может обеспечивать профиль скоростей на выходе в диапазоне от низкого значения, равного приблизительно 1 м/с, приблизительно 4 м/с, приблизительно 8 м/с, приблизительно 15 м/с или приблизительно 25 м/с, до высокого значения, равного приблизительно 50 м/с, приблизительно 70 м/с, приблизительно 90 м/с, приблизительно 95 м/с или приблизительно 100 м/с.

На фигуре 2 изображено типичное инжекторное сопло 200, содержащее отверстие 218 и впускное торцевое отверстие 216 согласно одному или нескольким вариантам осуществления изобретения. Инжекторное сопло 200 может включать в себя корпус 202 сопла, имеющий выпускной конец 204 и впускной конец 206. Корпус 202 сопла может тянуться через стенку 208 коллектора 210 и соединяться с ней таким образом, чтобы выпускной конец 204 находился с наружной стороны коллектора 210. Впускной конец 206 корпуса 202 сопла может быть расположен в канале 212 коллектора 210 таким образом, что продольная ось корпуса сопла 202 ориентирована по существу перпендикулярно направлению потока 214 через канал 212.

В стенке 220 корпуса сопла 202 может быть образовано отверстие 218 в месте, находящемся вдоль корпуса 202 сопла между впускным концом 206 и выпускным концом 204. Как таковое отверстие 218 также может упоминаться как "промежуточное" отверстие. Отверстие 218 может быть расположено на стороне 222 корпуса 202 сопла дальше по потоку. Хотя это не показано, отверстие 218 также может быть расположено на стороне корпуса 202 сопла ближе по потоку или на любой другой стороне корпуса 202 сопла, например, на стороне сопла, перпендикулярной направлению потока 214. Отверстие 218 можно подбирать по размеру и располагать таким образом, чтобы поддерживать по существу равномерный профиль скоростей в поперечнике выпускного конца 204 и требуемый перепад давления в поперечнике сопла 200.

Благодаря размещению отверстия 218 на стороне 222 корпуса 202 сопла дальше по потоку поток через отверстие 218 может вызывать сдвиг максимальной скорости в сторону от внутренней поверхности 220 корпуса 202 сопла и способствовать более сглаженному профилю скоростей в поперечнике корпуса 202 сопла и в поперечнике выпускного конца 204. Инжекторное сопло 200 также может включать в себя впускное отверстие 216, образованное на впускном конце 206 таким образом, что поток внутрь сопла 200 может поступать как через отверстие 218, так и через впускное отверстие 216. Например, первая часть потока внутрь корпуса 202 сопла может втекать через впускное отверстие 216, и вторая часть потока внутрь корпуса 202 сопла может втекать через отверстие 218.

Корпус 202 сопла может представлять собой корпус трубчатой формы с отношением длины (L) к внутреннему диаметру (D), находящимся в диапазоне от низкого значения, равного приблизительно 2, приблизительно 4 или приблизительно 6, до высокого значения, равного приблизительно 10, приблизительно 15 или приблизительно 20. Например, корпус 202 сопла может представлять собой корпус трубчатой формы с отношением длины (L) к внутреннему диаметру (D), находящимся в диапазоне значений приблизительно от 4 до приблизительно 6, приблизительно от 5 до приблизительно 7, приблизительно от 6 до приблизительно 8, приблизительно от 7 до приблизительно 9 или приблизительно от 8 до приблизительно 10. Центр отверстия 218 может быть расположен на расстоянии (L0) от впускного конца 206. Длина расстояния (L0) может быть равна длине диаметра отверстия 218 ("диаметр отверстия" или "D0"), умноженной на число в диапазоне от низкого, равного приблизительно 0,5, приблизительно 2, приблизительно 4 или приблизительно 6, до высокого, равного приблизительно 8, приблизительно 10, приблизительно 15 или приблизительно 20. Например, центр отверстия 218 может быть расположен на расстоянии (L0) от впускного конца 206, которое может быть равно диаметру D0 отверстия 218, умноженному на число приблизительно от 0,5 до приблизительно 2, приблизительно от 1 до приблизительно 2,5, приблизительно от 2 до приблизительно 3, приблизительно от 2 до приблизительно 4, приблизительно от 2,5 до приблизительно 3,5, приблизительно от 4 до приблизительно 6 или приблизительно от 4,5 до приблизительно 5,5.

Если имеется как отверстие 218, так и впускное отверстие 216, отношение внутреннего диаметра (D) к входному диаметру (Di) впускного отверстия 216 может находиться в диапазоне от низкого значения, равного приблизительно 1, приблизительно 5, приблизительно 10 или приблизительно 25, до высокого значения, равного приблизительно 50, приблизительно 75, приблизительно 90 или приблизительно 100. Например, отношение внутреннего диаметра (D) к входному диаметру (Di) впускного отверстия 216 может составлять приблизительно от 2 до приблизительно 15 или приблизительно от 15 до приблизительно 35 или приблизительно от 35 до приблизительно 50.

Канал 212 может содержать текучую среду или газ, движущийся со скоростью в диапазоне от низкой, равной приблизительно 0,1 м/с, приблизительно 1 м/с, приблизительно 5 м/с, приблизительно 10 м/с или приблизительно 20 м/с, до высокой, равной приблизительно 40 м/с, приблизительно 60 м/с, приблизительно 80 м/с, приблизительно 90 м/с или приблизительно 100 м/с. Текучая среда или газ внутри канала 212 может находиться под давлением в диапазоне от низкого давления, равного приблизительно 7 кПа, приблизительно 50 кПа, приблизительно 100 кПа, приблизительно 200 кПа или приблизительно 300 кПа, до высокого давления, равного приблизительно 500 кПа, приблизительно 700 кПа, приблизительно 800 кПа, приблизительно 900 кПа или приблизительно 1000 кПа. Инжекторное сопло 200 может быть подобрано по размеру и отконфигурировано таким образом, чтобы создавался перепад давления от низкого давления, равного приблизительно 0,1 кПа, приблизительно 1 кПа, приблизительно 5 кПа, приблизительно 10 кПа или приблизительно 20 кПа, до высокого давления, равного приблизительно 30 кПа, приблизительно 40 кПа, приблизительно 50 кПа, приблизительно 60 кПа или приблизительно 70 кПа. Инжекторное сопло также может обеспечивать профиль скоростей на выходе в диапазоне от низкого значения, равного приблизительно 1 м/с, приблизительно 4 м/с, приблизительно 8 м/с, приблизительно 15 м/с или приблизительно 25 м/с, до высокого значения, равного приблизительно 50 м/с, приблизительно 70 м/с, приблизительно 90 м/с, приблизительно 95 м/с или приблизительно 100 м/с.

На фигуре 3 изображено типичное инжекторное сопло 300, содержащее множество отверстий 318 и впускное торцевое отверстие 316 согласно одному или нескольким вариантам осуществления изобретения. Инжекторное сопло 300 может включать в себя корпус 302 сопла, имеющий выпускной конец 304 и впускной конец 306. Корпус 302 сопла может тянуться через стенку 308 коллектора 310 и соединяться с ней таким образом, чтобы выпускной конец 304 мог находиться снаружи коллектора 310. Впускной конец 306 корпуса 302 сопла может быть расположен в канале 312 коллектора 310 таким образом, что продольная ось корпуса 302 сопла по существу может быть перпендикулярна направлению потока 314 через канал 312.

На впускном конце 306 корпуса 302 сопла может быть образовано впускное торцевое отверстие 316. Корпус 302 сопла также может включать в себя множество отверстий 318 (показаны два), образованных в стенке 320 корпуса 302 сопла. Отверстия 318 могут быть расположены в месте, находящемся вдоль корпуса 302 сопла между впускным концом 306 и выпускным концом 304. Как таковые отверстия 318 также могут упоминаться как "промежуточные" отверстия. Отверстия 318 могут быть равномерно или неравномерно распределены по окружности корпуса 302 сопла. Отверстия 318 могут быть равномерно или неравномерно распределены по длине корпуса 302 сопла между впускным концом 306 и выпускным концом 304. Отверстия 318 могут быть подобраны по размеру и расположены таким образом, чтобы поддерживать по существу равномерный профиль скоростей в поперечнике выпускного конца 304 и требуемый перепад давления в поперечнике сопла 300.

Поток газа через впускное отверстие 316 может генерировать более высокие скорости на стороне 322 корпуса 302 сопла дальше по потоку. Благодаря размещению отверстий 318 по окружности корпуса 302 сопла, поток через отверстия 318 может вызывать сдвиг потока в корпусе 302 сопла в направлении продольной оси корпуса 302 сопла и может способствовать более центрованному относительно оси профилю скоростей в поперечнике корпуса 302 сопла и в поперечнике выпускного конца 304.

Корпус 302 сопла может представлять собой корпус трубчатой формы с отношением длины (L) к внутреннему диаметру (D), находящимся в диапазоне от низкого значения, равного приблизительно 2, приблизительно 4 или приблизительно 6, до высокого значения, равного приблизительно 10, приблизительно 15 или приблизительно 20. Например, корпус 302 сопла может представлять собой корпус трубчатой формы с отношением длины (L) к внутреннему диаметру (D), равным приблизительно от 4 до приблизительно 6, приблизительно от 5 до приблизительно 7, приблизительно от 6 до приблизительно 8, приблизительно от 7 до приблизительно 9 или приблизительно от 8 до приблизительно 10. Отношение внутреннего диаметра (D) к входному диаметру (Di) впускного отверстия 316 может находиться в диапазоне от низкого значения, равного приблизительно 1, приблизительно 5, приблизительно 10 или приблизительно 25, до высокого значения, равного приблизительно 50, приблизительно 75, приблизительно 90 или приблизительно 100. Например, отношение внутреннего диаметра (D) к входному диаметру (Di) впускного отверстия 316 может составлять приблизительно от 2 до приблизительно 15, приблизительно от 15 до приблизительно 35 или приблизительно от 35 до приблизительно 50.

Может присутствовать от 2, 4 или 6 до 10, 15 или 20 или более отверстий 318, распределенных по окружности корпуса 302 сопла. Отношение внутреннего диаметра (D) к входному диаметру (Di) впускного отверстия 318 может находиться диапазоне от низкого значения, равного приблизительно 1, приблизительно 5, приблизительно 10 или приблизительно 25, до высокого значения, равного приблизительно 50, приблизительно 75, приблизительно 90 или приблизительно 100. Например, отношение внутреннего диаметра (D) к входному диаметру (Di) может составлять приблизительно от 2 до приблизительно 15 или приблизительно от 15 до приблизительно 35 или приблизительно от 35 до приблизительно 50. Центр отверстий 318 может быть расположен на расстоянии (L0) от впускного конца 306. Длина расстояния (L0) может быть равна длине диаметра отверстий 318 ("диаметр отверстия" или "D0"), умноженной на число в диапазоне от низкого, равного приблизительно 0,5, приблизительно 2, приблизительно 4 или приблизительно 6, до высокого, равного приблизительно 8, приблизительно 10, приблизительно 15 или приблизительно 20. Например, центры отверстий 318 могут быть расположены на расстоянии (L0) от впускного конца 306, которое может составлять диаметр отверстия (D0), умноженный на число, равное приблизительно от 0,5 до приблизительно 2, приблизительно от 1 до приблизительно 3, приблизительно от 1,5 до приблизительно 3,5, приблизительно от 2 до приблизительно 4, приблизительно от 3 до приблизительно 5, приблизительно от 4 до приблизительно 6 или приблизительно от 4,5 до приблизительно 5,5.

Канал 312 может содержать текучую среду или газ, движущийся со скоростью в диапазоне от низкой, равной приблизительно 0,1 м/с, приблизительно 1 м/с, приблизительно 5 м/с, приблизительно 10 м/с или приблизительно 20 м/с, до высокой, равной приблизительно 40 м/с, приблизительно 60 м/с, приблизительно 80 м/с, приблизительно 90 м/с или приблизительно 100 м/с. Текучая среда или газ внутри канала 312 может находиться под давлением в диапазоне от низкого давления, равного приблизительно 7 кПа, приблизительно 50 кПа, приблизительно 100 кПа, приблизительно 200 кПа или приблизительно 300 кПа, до высокого давления, равного приблизительно 500 кПа, приблизительно 700 кПа, приблизительно 800 кПа, приблизительно 900 кПа или приблизительно 1000 кПа. Инжекторное сопло 300 может быть подобрано по размеру и отконфигурировано таким образом, чтобы создавался перепад давления от низкого давления, равного приблизительно 0,1 кПа, приблизительно 1 кПа, приблизительно 5 кПа, приблизительно 10 кПа или приблизительно 20 кПа, до высокого давления, равного приблизительно 30 кПа, приблизительно 40 кПа, приблизительно 50 кПа, приблизительно 60 кПа или приблизительно 70 кПа. Инжекторное сопло также может обеспечивать профиль скоростей на выходе в диапазоне от низкого значения, равного приблизительно 1 м/с, приблизительно 4 м/с, приблизительно 8 м/с, приблизительно 15 м/с или приблизительно 25 м/с, до высокого значения, равного приблизительно 50 м/с, приблизительно 70 м/с, приблизительно 90 м/с, приблизительно 95 м/с или приблизительно 100 м/с.

На фигуре 4 изображено типичное инжекторное сопло 400, имеющее отверстие 418 с соосным расположением согласно одному или нескольким вариантам осуществления изобретения. Инжекторное сопло 400 может включать в себя корпус 402 сопла, имеющий выпускной конец 404 и впускной конец 406. Корпус 402 сопла может тянуться через стенку 408 коллектора 410 и соединяться с ней таким образом, чтобы выпускной конец 404 мог находиться снаружи коллектора 410. Впускной конец 406 корпуса 402 сопла может находиться в канале 412 коллектора 410 таким образом, что продольная ось корпуса 402 сопла может быть ориентирована по существу перпендикулярно направлению потока 414 через канал 412.

Корпус 402 сопла может включать в себя отверстие 418, расположенное внутри корпуса 402 сопла в месте, находящемся между впускным концом 406 и выпускным концом 404 вдоль корпуса 402 сопла. Как таковое отверстие 418 также может упоминаться как "промежуточное" отверстие. Например, отверстие 418 может совпадать с продольной осью корпуса 402 сопла и быть смещенным на некоторое расстояние в продольном направлении от впускного конца 406. В еще одном примере отверстие 418 может быть расположено внутри корпуса 402 сопла в положении, которое не совпадает с продольной осью корпуса 402 сопла (не показано). Корпус 402 сопла также может включать в себя множество расположенных в нем отверстий 418 (не показаны). Отверстие 418 может подбираться по размеру и располагаться таким образом, чтобы поддерживать по существу равномерный профиль скоростей в поперечнике выпускного конца 404 и требуемый перепад давления в поперечнике сопла 400.

Размещение отверстия 418 со смещением в продольном направлении относительно впускного конца 406 может создавать бандаж для регулирования потока, который может уменьшать эффект сопла 400, ориентированного по существу перпендикулярно направлению потока 414 через канал 412. Благодаря размещению отверстия 418 вдали от непосредственного контакта с потоком 414 в соединительном канале 412 поток через отверстие 418 может проходить по существу вдоль продольной оси корпуса 402 сопла, что может способствовать более центрованному по оси профилю скоростей в поперечнике корпуса 402 сопла и у выпускного конца 404.

Корпус 402 сопла может представлять собой корпус трубчатой формы с отношением длины (L) к внутреннему диаметру (D), находящимся в диапазоне от низкого значения, равного приблизительно 2, приблизительно 4 или приблизительно 6, до высокого значения, равного приблизительно 10, приблизительно 15 или приблизительно 20. Например, корпус 402 сопла может представлять собой корпус трубчатой формы с отношением длины (L) к внутреннему диаметру (D), находящимся в диапазоне приблизительно от 4 до приблизительно 6, приблизительно 6 до приблизительно 8, приблизительно 8 до приблизительно 10. Отверстие 418 может быть расположено на расстоянии (L0) от впускного конца 406. Длина расстояния (L0) может быть равна длине диаметра отверстия 418 ("диаметр отверстия" или "D0"), умноженной на число в диапазоне от низкого значения, равного приблизительно 2, приблизительно 10, приблизительно 25 или приблизительно 30, до высокого значения, равного приблизительно 60, приблизительно 80, приблизительно 90 или приблизительно 100. Например, отверстие 418 может быть расположено на расстоянии (L0) от впускного конца 406, которое может равняться диаметру отверстия (D0), умноженному на число в диапазоне приблизительно от 4 до приблизительно 10 или приблизительно от 10 до приблизительно 20 или приблизительно от 20 до приблизительно 40.

Канал 412 может содержать текучую среду или газ, движущийся со скоростью в диапазоне от низкой, равной приблизительно 0,1 м/с, приблизительно 1 м/с, приблизительно 5 м/с, приблизительно 10 м/с или приблизительно 20 м/с, до высокой, равной приблизительно 40 м/с, приблизительно 60 м/с, приблизительно 80 м/с, приблизительно 90 м/с или приблизительно 100 м/с. Текучая среда или газ внутри канала 412 может находиться под давлением в диапазоне от низкого, равного приблизительно 7 кПа, приблизительно 50 кПа, приблизительно 100 кПа, приблизительно 200 кПа или приблизительно 300 кПа, до высокого, равного приблизительно 500 кПа, приблизительно 700 кПа, приблизительно 800 кПа, приблизительно 900 кПа или приблизительно 1000 кПа. Инжекторное сопло 400 может быть подобрано по размеру и отконфигурировано таким образом, чтобы создавался перепад давления в диапазоне от низкого значения, равного приблизительно 0,1 кПа, приблизительно 1 кПа, приблизительно 5 кПа, приблизительно 10 кПа или приблизительно 20 кПа, до высокого значения, равного приблизительно 30 кПа, приблизительно 40 кПа, приблизительно 50 кПа, приблизительно 60 кПа или приблизительно 70 кПа. Инжекторное сопло также может обеспечивать профиль скоростей на выходе в диапазоне от низкого значения, равного приблизительно 1 м/с, приблизительно 4 м/с, приблизительно 8 м/с, приблизительно 15 м/с или приблизительно 25 м/с, до высокого значения, равного приблизительно 50 м/с, приблизительно 70 м/с, приблизительно 90 м/с, приблизительно 95 м/с или приблизительно 100 м/с.

На фигуре 5 изображено типичное инжекторное сопло 500, содержащее отверстие 518 с соосным расположением и впускное отверстие 516 согласно одному или нескольким вариантам осуществления изобретения. Инжекторное сопло 500 может включать в себя корпус 502 сопла, имеющий выпускной конец 504 и впускной конец 506. Корпус 502 сопла может тянуться через стенку 508 коллектора 530 и соединяться с ней таким образом, чтобы выпускной конец 504 мог находиться снаружи коллектора 510. Впускной конец 506 корпуса 502 сопла может быть расположен в канале 512 коллектора 510 таким образом, что продольная ось корпуса 502 сопла может быть по существу перпендикулярна направлению потока 514 через канал 512.

Впускное отверстие 516 может быть образовано на впускном конце 506 корпуса 502 сопла. Корпус 502 сопла также может включать в себя отверстие 518, расположенное внутри корпуса 502 сопла в месте, находящемся между впускным концом 506 и выпускным концом 504 вдоль корпуса 502 сопла. Как таковое отверстие 518 также может упоминаться как "промежуточное" отверстие. Отверстие 518 может совпадать с продольной осью корпуса 502 сопла и быть смещенным на некоторое расстояние в продольном направлении от впускного конца 506. В еще одном примере отверстие 518 может быть расположено внутри корпуса 502 сопла в положении, не совпадающим с продольной осью корпуса 502 сопла (не показано). Корпус 502 сопла также может включать в себя множество расположенных в нем отверстий 518 (не показаны). Отверстие 518 может быть подобрано по размеру и расположено таким образом, чтобы поддерживать по существу равномерный профиль скоростей в поперечнике выпускного конца 504 и требуемый перепад давления в поперечнике сопла 500.

Размещение отверстия 518 последовательно с впускным отверстием 516 может уменьшать эффекты сопла 500, ориентированного по существу перпендикулярно направлению потока 514 через канал 512. Благодаря последовательному размещению отверстия 518 с впускным отверстием 516 поток через отверстие 518 может быть локализован по существу вдоль продольной оси корпуса 502 сопла, что может способствовать более центрованному по оси профилю скоростей в поперечнике корпуса 502 сопла и в поперечнике выпускного конца 504.

Корпус 502 сопла может представлять собой корпус трубчатой формы с отношением длины (L) к внутреннему диаметру (D) в диапазоне от низкого значения, равного приблизительно 2, приблизительно 4 или приблизительно 6, до высокого значения, равного приблизительно 10, приблизительно 15 или приблизительно 20. Например, корпус 502 сопла может представлять собой корпус трубчатой формы с отношением длины (L) к внутреннему диаметру (D) в диапазоне приблизительно от 4 до приблизительно 6, приблизительно от 6 до приблизительно 8, приблизительно от 8 до приблизительно 10. Отношение внутреннего диаметра (D) к входному диаметру (Di) впускного отверстия 516 может находиться в диапазоне от низкого значения, равного приблизительно 2, приблизительно 15, приблизительно 25 или приблизительно 40, до высокого значения, равного приблизительно 65, приблизительно 85, приблизительно 95 или приблизительно 100. Например, отношение внутреннего диаметра (D) к входному диаметру ((Di) впускного отверстия 516 может составлять приблизительно от 2 до приблизительно 15 или приблизительно от 15 до приблизительно 35 или приблизительно от 35 до приблизительно 50.

Отношение внутреннего диаметра (D) к диаметру отверстия 518 ("диаметр отверстия" или "D0") может находиться в диапазоне от низкого значения, равного приблизительно 1, приблизительно 5, приблизительно 10 или приблизительно 25, до высокого значения, равного приблизительно 50, приблизительно 75, приблизительно 90 или приблизительно 100. Например, отношение диаметра отверстия (D0) к внутреннему диаметру (D) может составлять приблизительно от 2 до приблизительно 15 или приблизительно от 15 до приблизительно 35 или приблизительно от 35 до приблизительно 50. Отверстие 518 может быть расположено на расстоянии (L0) от впускного конца 506. Длина расстояния (L0) может быть равна длине диаметра отверстия (D0), умноженной на число в диапазоне от низкого значения, равного приблизительно 2, приблизительно 15, приблизительно 25, или приблизительно 40, до высокого значения, равного приблизительно 65, приблизительно 85, приблизительно 95 или приблизительно 100. Например, отверстие 518 может быть расположено на расстоянии (L0) от впускного конца 506, которое может быть равно длине диаметра отверстия (D0), умноженной на число в диапазоне приблизительно от 4 до приблизительно 10 или приблизительно от 10 до приблизительно 20 или приблизительно от 20 до приблизительно 40.

Канал 512 может содержать текучую среду или газ, движущийся со скоростью в диапазоне от низкой, равной приблизительно 0,1 м/с, приблизительно 1 м/с, приблизительно 5 м/с, приблизительно 10 м/с или приблизительно 20 м/с, до высокой, равной приблизительно 40 м/с, приблизительно 60 м/с, приблизительно 80 м/с, приблизительно 90 м/с или приблизительно 100 м/с. Текучая среда или газ внутри канала 512 может находиться под давлением в диапазоне от низкого давления, равного приблизительно 7 кПа, приблизительно 50 кПа, приблизительно 100 кПа, приблизительно 200 кПа или приблизительно 300 кПа, до высокого давления, равного приблизительно 500 кПа, приблизительно 700 кПа, приблизительно 800 кПа, приблизительно 900 кПа или приблизительно 1000 кПа. Инжекторное сопло 500 может быть подобрано по размеру и отконфигурировано таким образом, чтобы создавался перепад давления в интерв